Fターム[4K031AB04]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射被膜 (1,526) | 層の数 (730) | 三層 (78)

Fターム[4K031AB04]に分類される特許

21 - 40 / 78

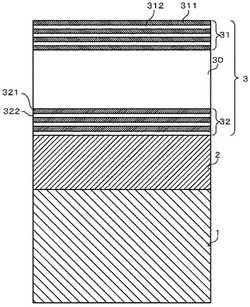

遮熱セラミックスコーティング及びこれを用いた高温部品搭載システム

【課題】断熱性能が高く、かつ、耐熱サイクル性に優れ高信頼性の遮熱セラミックスコーティング及びこれを用いた高温部品搭載システムを提供する。

【解決手段】遮熱セラミックスコーティング3は、中央部に設けられた熱伝導抑制用酸化物セラミックス部30と、熱伝導抑制用酸化物セラミックス部30の表面側に形成され、熱伝導抑制用酸化物セラミックス部30より融点の高い酸化物層を含む積層構造を有する表面側積層構造部31と、熱伝導抑制用酸化物セラミックス部30より基材1側に形成され、熱伝導抑制用酸化物セラミックス部30より融点の低い酸化物層を含む積層構造を有する基材側積層構造部32とを具備している。

(もっと読む)

ガラス材料成形装置のためのコーティング

本発明は、第1の準結晶質、近似結晶質、又は非晶質の金属相と、950℃〜1,150℃の融点及び30〜65HRCの公称硬度を有する共晶合金からなる第2の相とを含む、ガラス材料を成形する装置のためコーティング、そのコーティングが施された、ガラスをガラスシート又はガラスプレートに成形するための装置、そのコーティングからなる材料、そのコーティングを得るのを可能にする、予備混合したもしくは予備合金化した粉末、又は成形された軟質コードもしくはワイヤー、並びにそのコーティングを得るための溶射法に関する。 (もっと読む)

TBC被覆タービン構成部品のための補修方法

【課題】金属ボンディングコート(22)及びセラミックトップコート(24)を備えた断熱皮膜システムを含む金属タービン構成部品を補修する方法を提供する。

【解決手段】本方法は、(a)機械的プロセスを使用してトップコート(24)を除去するステップと、(b)構成部品の材料が実質的に全く除去されないように、該構成部品から金属ボンディングコート(22)を部分的に剥取るステップと、(c)タービン構成部品内の少なくとも1つの欠陥を補修するステップと、(d)タービン構成部品に新しい金属ボンディングコート(26’、28’)を施工するステップと、(e)金属ボンディングコート(26’、28’)を覆って新しいセラミックトップコート(24’)を施工するステップとを含む。

(もっと読む)

半導体用途用の熱スプレーコーティング

本発明は、金属又は非金属基材における熱スプレーコーティングに関する。熱スプレーコーティングは、部分的又は完全に安定化されたセラミックコーティング、例えば、イットリア安定化ジルコニアコーティングを含み、基材に耐腐食性及び/又は耐浸食性を付与するのに十分に高い熱力学的相安定性を有する。本発明はまた、熱スプレーコーティングを適用することによって、金属又は非金属基材を保護する方法にも関する。コーティングは、例えば、集積回路製造装置や内部チャンバ構成要素の保護、及び静電チャックの製造に有用である。 (もっと読む)

多層樹脂溶射方法および多層樹脂溶射金属構造物

【課題】大型の構造物に対しても大型加熱炉や流動槽を必要とせず、また屋外構造物に対しても現地で直接防錆被膜処理を施すことが可能な多層樹脂溶射方法を提供することにある。

【解決手段】

金属構造物への樹脂溶射において、対象の金属構造物に予熱を施した後、粉体樹脂材料を用いて溶射を施して第1層被膜を形成し、この被膜が溶融或いは半溶融状態にあるうちに、第1層被膜樹脂材料より溶融温度の高い樹脂材料を溶射して第2層被膜を形成し、更に必要に応じこの第2層被膜が溶融或いは半溶融状態にあるうちに第2層樹脂材料より溶融温度の高い樹脂材料を溶射して第3層被膜を形成するがごとく下層から上層へと順次溶融温度が高い樹脂材料を溶射積み重ねていく。

(もっと読む)

遮熱コーティング及びその製造法

【課題】 ガスタービンのような過酷な熱的・化学的環境に暴露される合金部品に使用する遮熱セラミック層の提供。

【解決手段】 遮熱コーティングは、遮熱コーティングの少なくとも一部を衝撃波に付して、基材を実質的に変形させることなく遮熱コーティングに微小亀裂を形成させることを含む一連の段階によって形成された亀裂を含む。

(もっと読む)

プラズマビームによる基体の被覆及び表面処理のための方法及び装置

【課題】プラズマビームにより基体を被覆及び表面処理する。

【解決手段】プラズマトーチ(4)を具えた加工室(2)を利用できるようにし、プラズマガスを前記プラズマトーチ(4)を通って送り、その中で電気ガス放電、電磁気誘導又はマイクロ波により加熱して、プラズマビーム(5)を生成させ、前記プラズマビーム(5)を、加工室中に導入した基体(3)上に送り、前記利用できるようにしたプラズマトーチ(4)が固体材料粒子をプラズマ溶射するための電力を有し、前記被覆及び/又は表面処理の間、前記加工室(2)中の圧力が0.01〜10mbになり、液状又はガス状の少なくとも一種類の反応性成分を前記プラズマビーム(5)中に注入し、前記基体(3)の表面を被覆し又はそれを処理する。

(もっと読む)

ガラス質被膜形成ロール体の製造方法及びこれに用いるガラス質溶射材料、並びに当該製造方法に基づくオゾン発生装置の無声放電用電極

【課題】Na成分を含有することによって溶射対象にした熱膨張係数の設計を容易とし、溶射後のガラス質表面を平滑にできるガラス質被膜形成ロール体の製造方法及びこれに用いるガラス質溶射材料、さらに当該製造方法により製造したオゾン発生装置の無声放電用電極を提供する。

【解決手段】主成分:{SiO2,B2O3,Li2O,Na2O,BaO,ZnO,TiO2,Al2O3の全て}及び補助成分を含む粒状のガラス質溶射材料を用い、被塗物表面にブラスト処理で表面の算術平均粗さを2〜7μmとする表面粗し工程、この表面を200〜1000℃に加熱する加熱工程、表面から4〜8cmの距離よりガラス質溶射材料をプラズマ溶射して少なくとも3層以上からなるガラス質被膜を形成すると共にプラズマ溶射後に形成されるガラス質被膜表面の算術平均粗さを0.2〜3.0μmとするガラス質被膜を得るプラズマ溶射工程を含む。

(もっと読む)

プラズマ処理容器内部材の製造方法

【課題】 大気プラズマ溶射法で、Y2O3の溶射膜を備えたプラズマエロージョンに強いプラズマ処理容器内部材の製造方法を提供する。

【解決手段】 本発明のプラズマ処理容器内部材の製造方法は、1組のアノード11とカソード12を有するプラズマ溶射装置を用いて従来と同じ方法で気孔率5%以上のY2O3の溶射膜21を形成する。その後、この溶射膜21の上に、気孔率が5%未満のY2O3の溶射膜22を形成する。気孔率が5%未満の溶射膜の形成方法は、つぎの通りである。1組のアノードとカソード間で放電し、作動ガスを供給して発生するプラズマに、粒径が10〜45μmのY2O3の粉末状素材を供給する。粒径を通常のプラズマ溶射の場合より小さくすることで、気孔率が5%未満のY2O3の溶射膜22を形成することができる。

(もっと読む)

CMAS浸透耐性を向上させる方法

ガスタービンエンジンのホットセクション部品のために、CMAS浸透耐性を向上させる方法。例示的な方法は、ボンドコート被覆基材上に、イットリア安定化ジルコニアのような遮熱材料からなる内部遮熱層を設けることによって、基材を遮熱コーティング系で被覆することを含む。希土類アルミン酸塩を含む最上層は、内側層の少なくとも一部分を覆うように堆積される。堆積プロセス及び被覆厚さは、被覆すべき部品の種類に応じて調整できる。 (もっと読む)

CMAS浸透耐性向上のための希土類アルミン酸塩層を含む遮熱コーティング系及び被覆物品

ガスタービンエンジンのホットセクション部品に使用される遮熱コーティング系は、ボンドコート被覆基材の上にある内側層と、内側層の少なくとも一部分を覆う最上層とを含む。内側層は、イットリウム安定化ジルコニア等の遮熱材料を含む。最上層は、希土類アルミン酸塩を含む。これらの層の厚さとミクロ組織は、被覆すべき部品の種類に応じて変えることができる。遮熱コーティング系が設けられた物品は、向上したCMAS浸透耐性を示す。 (もっと読む)

遮熱コーティング用アルミナ系保護皮膜

【課題】遮熱コーティング用のアルミナ保護皮膜、特にガスタービン部品の種々の表面に使用する遮熱コーティング用の溶射アルミナ系保護皮膜を提供する。

【解決手段】溶射アルミナ系皮膜18を遮熱コーティング16上に堆積して、タービンエンジン部品などの物品10にCMAS抑制と耐汚損性の両方を付与する。アルミナ系皮膜はCMASの融点をタービンエンジン部品の運転温度を超える温度に上昇させる。溶射アルミナ系皮膜の表面粗さは4.0μm未満〜0.75μmである。アルミナ系皮膜は、その総重量に基づいて60重量%以上のアルミナを含有する。

(もっと読む)

高温耐摩耗性部材及び高温用耐摩耗部材の製造方法

【課題】

本発明は、600〜800℃の高温下において、飛来粒子による厳しい摩耗環境で使用される部材(タービン動・静翼,シュラウドセグメントなどのガスタービン高温部材)に適した耐摩耗コーティング部材およびその製造方法を提供することを目的とする。

【解決手段】

母材表面に高速フレーム溶射(以下、HVOF)によってクロムカーバイドコーティングを施した後、皮膜密着性を高めるため、MCrAlYコーティング(M:NiCoあるいはCoNi)を施し、その上に気孔率8%以下となるように緻密化したイットリア部分安定化ジルコニアコーティングを施し、更にその上に気孔率5%以下となるように緻密化したアルミナコーティングを直接施工する。

(もっと読む)

高温使用物品及びその製造方法

【課題】水蒸気等の有害な環境派生種に対してバリアとなる優れた能力を有する頑強な皮膜系により保護された物品を経済的、再現性のある態様で製造する方法を提供する。

【解決手段】基材202及びボンドコート204上に配置された自己封止性の実質的に気密なシール層210に希土類アミノケイ酸塩を含む混合物を適用する。基材は、ケイ素含有セラミックス及びセラミック母材複合材料などの耐熱性材料とする。基材上に自己封止性シール層を配置し、シール層をシール層の少なくとも一部が流れる封止温度に加熱する工程を採用する。

(もっと読む)

ボンドコート組成物及び自己修復が可能なその配列

自己修復が可能な遮熱コーティング(TBC)システム(450)は、基材(420)、基材の上に重ねられた金属ベースの改良ボンドコート(435)及びボンドコートの上に重ねられたセラミックトップコート(440)を有する。ボンドコート(435)は、熱調整酸化環境に曝露されたときに非アルミナセラミック酸化物組成物を形成することができるセラミック酸化物前駆材料を含有してなる。このようなボンドコート(435)の実施態様は、1〜20重量パーセントの範囲の希土類元素と、約5〜30重量パーセントの範囲のHf又は約2〜20重量パーセントの範囲のZrとを、含有してなる。このようなボンドコート(435)又はその改良ボンドコート化学製品を従来のボンドコート(433、437)又は従来のボンドコート化学製品と併せて使用して、自己修復TBCシステムの例(400、402、404)が提供される。 (もっと読む)

保護被覆及びその形成方法

基板上における被覆及び塗布方法は、様々なタイプ又はグループのばら積み貨物及び動作に耐えることができる被覆をもたらす。この新規な手法は、特定の厚さで特定の技術を用いて塗布される被覆材料の層の組み合わせの使用を含む。ある特定の実施形態において、この被覆システムは、所定の基板、例えば遠洋航行船の噴出された貨物倉鋼板に付けられる。この被覆は、結合層、及び、例えば基板の腐食、浸食、衝撃及び磨耗のうちの少なくとも1つに抵抗するように合わされた反腐食層である抵抗層を含む。  (もっと読む)

(もっと読む)

被加工品および/または材料に高強度被覆をする方法

【課題】被加工品および/または材料に良好に付着した被覆を提供する。

【解決手段】本発明は、被加工品および/または材料に被覆をする方法であって、以下の工程を含む方法に関する:接着層の塗布、および高強度の最上層のプラズマ被覆による塗布。 (もっと読む)

(もっと読む)

耐熱部材

【課題】1200℃以上の高温でも熱伝導率が安定しており、かつ焼結による皮膜の割れや剥離が発生しない遮熱コーティング層を備え、耐熱性および耐久性に優れた耐熱部材を提供する。

【解決手段】金属またはセラミックス部材から成る基材1と、この基材1の表面に被覆される遮熱コーティング層4とから成り、上記遮熱コーティング層4が、結合層として機能する金属層2と、この金属層2の上面に被覆された少なくとも1層のセラミックス層3とから構成される耐熱部材において、上記セラミックス層3のうちの少なくとも1層が酸化ハフニウムを主成分とするセラミックス層から成るとともに、このセラミックス層は酸化ハフニウムを85%以上含有することを特徴とする耐熱部材である。

(もっと読む)

ガスタービンエンジンの被覆方法及び装置

【課題】ガスタービンエンジン用の部品の製造方法を提供する。

【解決手段】本方法は、部品の少なくとも一部にボンドコートを施工する段階と、部品から第1の距離に配置された溶射装置を用いて、ボンドコートの少なくとも一部に稠密縦割れ(DVC)遮熱コーティングを施工する段階と、第1の距離よりも大きくてDVC遮熱コーティングへのソフトコート遮熱コーティングの付着を促進する第2の距離だけ部品から離して配置された溶射装置を用いて、DVC遮熱コーティングの少なくとも一部をソフトコート遮熱コーティングで覆う段階とを含む。

(もっと読む)

2つの互いに結合した層を製造するための方法およびこの方法で製造可能な機能構成部材

少なくとも2つの互いに結合された層(11,13;13)を製造するために、これらの層のうち少なくとも1つの層(13)の材料を溶融し、続いて、円錐状噴霧(10)を用いて、スプレーフォーミングによって、円錐状噴霧(10)に対し相対移動される他方の層の上に付着し、複合材を製造することが提案される。 (もっと読む)

21 - 40 / 78

[ Back to top ]