Fターム[4K044CA27]の内容

その他の表面処理 (34,614) | 基体表面への被膜の形成 (9,725) | 粉末から出発するもの (1,415) | 被覆用組成物、その製造 (224)

Fターム[4K044CA27]に分類される特許

121 - 140 / 224

準結晶粒子分散合金積層材の製造方法、準結晶粒子分散合金バルク材の製造方法、準結晶粒子分散合金積層材および準結晶粒子分散合金バルク材

【課題】準結晶粒子を有したままで厚板や特定の形状、特に複雑な形状を有する構造物用部材とすることができ、且つ構造物用部材として用いたときの強度、特に高温環境下での強度を強化することのできる準結晶粒子分散合金積層材の製造方法を提供する。

【解決手段】本発明に係る準結晶粒子分散合金積層材1の製造方法は、積層装置100によって基材2上に、マトリクス中に準結晶粒子を分散させた準結晶粒子分散合金を前記準結晶粒子の分解温度以下の温度で積層させることにより、準結晶粒子分散合金積層材1を製造することを特徴とする。

(もっと読む)

内面防食被覆鋼管ならびにその製造方法および製造装置

【課題】内面に耐食性に優れた硫黄−骨材混合物からなる防食被覆層を効率よくかつ均一に形成することができる内面防食被覆鋼管の製造方法等を提供する。

【解決手段】本発明の内面防食被覆鋼管の製造方法は、溶融硫黄−骨材混合物を生成する工程と、この溶融硫黄混合物を、回転させた鋼管内に所定膜厚になるまで注入する工程と、流動しない温度にまで冷却・固化したときに前記鋼管の回転を停止させる工程とを有する。本発明の内面防食被覆鋼管の製造装置1は、鋼管Tを回転可能に支持する手段2と、硫黄含有物を溶融させて骨材と混練した溶融硫黄−骨材混合物を溶融状態で貯留する貯留手段3と、貯留手段3から溶融硫黄−骨材混合物を、鋼管内面に移動させるための駆動手段4と、該駆動手段4により移動させた溶融硫黄−骨材混合物を、鋼管内面に注入するための注入手段5とを具える。

(もっと読む)

ターゲット材料

【課題】ガンマ線を発生させるターゲット材料としての炭素を高密着性を持って均一に形成すること。

【解決手段】少なくとも一対の電極(13,14)および前記電極(13,14)間に配置された絶縁部材(18)により形成された空間(19)に、ターゲット基板(13)を配置し且つ表面層形成用粉体としてのグラファイト化された炭素粒子を収容して、前記電極(13,14)間に前記表面層形成用粉体を往復動させる電圧を印加することにより、前記ターゲット基板(13)表面に炭素の表面層が形成されたターゲット材(3)を製造する場合に、アモルファスの炭素粒子を不活性ガス雰囲気中で2500K以上の高温に加熱することでグラファイト化された炭素粒子により構成されたことを特徴とするガンマ線発生用のターゲット材料。

(もっと読む)

皮膜形成用組成物及びその利用

【課題】 化石燃料等を用いた燃焼場に直接曝される金属製品等を、高温の溶融塩、具体的には850℃以上1300℃以下の温度の溶融塩による激しい腐食・酸化から長時間に亘って保護することが可能な皮膜を形成するための皮膜形成用組成物を提供する。

【解決手段】 本発明の皮膜形成用組成物は、モナズ石構造の燐酸塩化合物を含む。

(もっと読む)

コールドスプレー用粉末及び皮膜形成方法

【課題】実用に足るレベルの耐摩耗性を備えたWC系サーメット皮膜を効率よく形成するのに適したコールドスプレー用粉末、及びそのコールドスプレー用粉末を用いた皮膜形成方法を提供する。

【解決手段】本発明のコールドスプレー用粉末は造粒−焼結サーメット粒子を含有する。造粒−焼結サーメット粒子は、86〜96質量%の炭化タングステンを含有し、残部がコバルト、ニッケル及びクロムなどの金属からなる。造粒−焼結サーメット粒子を構成する炭化タングステン一次粒子のフィッシャー径は0.05〜1μmであり、造粒−焼結サーメット粒子の平均粒子径は5〜20μmである。造粒−焼結サーメット粒子の圧壊強度は50〜400MPaであることが好ましい。

(もっと読む)

誘電体デバイス及びその製造方法

【課題】 誘電体層の成膜性を向上しつつ、より良好な特性を実現する。

【解決手段】 誘電体デバイスの製造方法において、以下の工程を有する。(1)混合工程:母材の粉末と、当該母材の焼結のための添加剤の粉末と、を混合する。(2)混合物熱処理工程:前記混合工程を経た、前記母材と前記添加剤との混合物を、熱処理する。(3)成膜層形成工程:前記混合物熱処理工程を経て得られた前記原料粉末を、前記基板に向けて噴射することで、当該基板に成膜層を形成する。(4)成膜層熱処理工程:前記成膜層形成工程を経て前記基板に形成された前記成膜層を熱処理することで、前記基板に前記誘電体層を形成する。

(もっと読む)

コーティング方法。

【課題】

本発明は、微小な酸化物結晶体とその機能を補助する金属とを混在させた層を形成するコーティング方を提供することを目的とする。

【解決手段】

本発明のコーティング法は、無機酸化物微細結晶が集合されてなる酸化物粒子を、無機酸化物微細結晶の相転移温度未満の温度に加熱して超音速で被処理物に吹き付け付着させるコーティング方法であって、酸化物粒子と共に金属粒子を吹き付けることを特徴とする。

(もっと読む)

電極材およびその製造方法ならびにオゾン発生装置およびオゾン発生方法

【課題】 雰囲気中の水分との接触を抑制し、高湿度雰囲気下でも安定して放電することができ、低出力(低電圧)でかつ安価に高濃度のオゾンおよびマイナスイオン(アニオン)を発生し得る電極材を提供する。

【解決手段】 導電性線状材により構成される網目状部材からなり、前記導電性線状材が、チタンからなる線状中心部と、線状中心部外周の少なくとも一部を被覆する酸化チタンからなる外周部とを有することを特徴とする電極材である。

(もっと読む)

転がり軸受用シール装置および転がり軸受

【課題】泥水の侵入防止、耐摩擦性および耐摩耗性の向上を図ることができる、簡易な構成で安価な転がり軸受用シール装置およびこれを用いた転がり軸受を提供する。

【解決手段】内周に外側転走面が形成された外方部材または外周に外側転走面に対向する内側転走面が形成された内方部材の一方に固定され、シールリップを一体に有するシール部材14とこのシール部材14を補強する芯金13とからなる環状のシール板12と、外方部材または内方部材の他方に設けられシールリップに当接するスリンガ11とを備えた転がり軸受用シール装置9であって、このシール装置9は、スリンガ11とシール板12とが断面が略L字状に形成されて互いに対向配置され、かつスリンガ11はシールリップ14a、14b、14cの摺接する面にAD法により形成されたセラミックス被膜11cを有する。

(もっと読む)

金属表面、ガラス表面、及びセラミック表面上の微細干渉顔料含有ガラス層、及びその製造方法

【課題】金属表面、ガラス表面、又はセラミック表面を有す基板であって、干渉顔料を含有するガラス状の層を付与された基板を製造する方法、該基板、及びその使用を提供する。

【解決手段】本発明は、金属表面、ガラス表面、又はセラミック表面を有し、且つ、干渉顔料を含むガラス状層が付与された基板を製造する方法に関し、誘電干渉層を有する該干渉顔料は湿式細砕により、好ましくは粒径が6μm以下になるまで、細砕され、粉砕された干渉顔料は珪酸塩含有懸濁液に分散され、該懸濁液は塗工組成物として前記金属表面、前記ガラス表面、又は前記セラミック表面に塗布され、前記粉砕干渉顔料を含む前記ガラス状層を形成するため650℃以下の温度で高密化される。前記干渉顔料の前記湿式細砕により、前記干渉顔料が達成しえる光学的効果を粉砕により損なうことなく高品質のガラス状層を金属表面、ガラス表面、又はセラミック表面上に得ることができる。

(もっと読む)

複合構造物の作製方法

【課題】脆性材料微粒子を含むエアロゾルを基板に吹き付け、脆性材料構造物を基板上に形成させることによって、基板と脆性材料構造物からなる複合構造物を作製する複合構造物の作製方法に関し、原料粒子の基板への付着ばらつき低減を図る。

【解決手段】ノズルと基板と吸引部材とで構成された空間の圧力をP1とし、構造物形成室と第二の排気機構との接続開口部の圧力をP2とし、吸引部材と第一の排気機構との接続開口部の圧力をP3としたとき、(数1)を満たす条件下で脆性材料の構造物を作製することを特徴とする複合構造物の作製方法。

(数1)P1>P2>P3

(もっと読む)

金属導電層形成方法、導電性ばね形成方法及び導電性ばね

【課題】簡易な方法により微細な線幅の金属導電層を形成することができる金属導電層形成方法、導電性ばね形成方法及び導電性ばねを提供する。

【解決手段】シリコン等で形成された基板10の表面は、金属ナノ粒子分散液が流れ込む流路12と流路12に連通路14により連通する液溜16とを形成する。この状態で、液溜16に金属ナノ粒子分散液を注入すると、毛細管現象により連通路14を介して流路12に金属ナノ粒子分散液が流れ込む。次に、基板10を介してあるいは直接金属ナノ粒子分散液を加熱し、金属ナノ粒子を凝集させて金属導電層を形成する。

(もっと読む)

耐食性チェーン

【課題】 内プレートとブシュとの圧入部分、および、外プレートと連結ピンとの締鋲部分における塗膜剥離を防止して優れた耐食性とチェーン強度を長期にわたって発揮できる耐食性チェーンを提供すること。

【解決手段】 チェーン構成部品を構成する鉄母材22が、衝撃亜鉛めっきによって積層した亜鉛−鉄合金皮膜24で被覆されているとともに、この亜鉛−鉄合金皮膜24が、亜鉛を主成分とする防錆顔料と水溶性もしくは加水分解性のアミノ基含有シランカップリング剤を主成分として前記防錆顔料を結合するバインダーとで構成された水系防錆塗料からなる防食性塗膜26で被覆されている耐食性チェーン10。

(もっと読む)

磁気光学材料及びその製造方法

【課題】光透過性をはじめとする磁気光学特性に優れた、チタン酸ジルコン酸鉛(PZT)のマトリックス中にコバルト超微粒子が均一に分散された新規な磁気光学材料、及びその効率的な製造方法を提供する。

【解決手段】チタン酸ジルコン酸鉛微粉末結晶とコバルト超微粒子を均一に混合してなる原料粉末をキャリアガス中に浮遊させて、常温で基板の表面に吹き付けることにより常温衝撃固化現象を利用して基板表面で接合させて、コバルト超微粒子をチタン酸ジルコン酸鉛のマトリックス中に均一に分散させた薄膜を基板表面に形成することにより、光透過性の磁気光学材料を製造する。

(もっと読む)

金属マトリクス複合材料をコーティングする方法

【課題】均質な金属マトリクス複合材料(MMC)を提供する。

【解決手段】20〜55ミクロン(μm)の範囲の粒子サイズを有する金属マトリクス粉末の使用を指定し(ステップ105)、1〜30ミクロン(μm)の範囲の粒子サイズを有するセラミック強化剤粉末の使用を指定する(ステップ110)。セラミック強化材粉末に対して好ましくは15〜25体積%となるように、金属粉末を計量して混合する(ステップ115)。液体キャリアとしてブタノールを使用し、MMC粉末に添加する(ステップ120)。2〜4mmの範囲の直径を有する高密度のジルコニア球またはアルミナ球をスラリに添加する(ステップ125)。スラリを混合し(ステップ130)、ブタノールをデカントし(ステップ135)、混合物を24時間乾燥させ(ステップ140)、ジルコニア球を取り除く(ステップ145)。

(もっと読む)

粉体膜形成装置及び粉体膜形成方法

【課題】均質な粉体膜を基板の表面に効率よく成膜できる粉体膜形成装置および粉体膜形成方法を提供する。

【解決手段】原料mを収容保持する処理容器2と処理容器2の内周面に近接配置した押圧部材1とが相対移動することにより、原料mに機械的外力を付与して原料mを微粒子化する微粒子生成手段Bと、微粒子生成手段Bにより生成された直後の微粒子Cを付着させる基板Aを保持する基板保持手段4とを備え、基板Aに付着した微粒子Cに圧縮力を付与する圧縮力付与手段Dを備えた。

(もっと読む)

摺動部材

【課題】金属表面に化成処理被膜を形成してなり、この化成処理被膜の微細な結晶粒子間に耐摩耗性に優れる潤滑剤を充填することができ、耐摩耗性に優れる摺動部材を提供する。

【解決手段】金属表面に化成処理被膜を形成してなる摺動部材、例えば軸受1であって、化成処理被膜8の結晶粒子間に、モリブデン酸アルカリ金属塩の粒子を分散保持した潤滑剤が充填されてなり、上記潤滑剤は、界面活性剤を添加した基油中でモリブデン酸アルカリ金属塩を湿式粉砕して得られる。また、モリブデン酸アルカリ金属塩の最大粒子径が 10 μm以下であり、上記化成処理被膜8が、りん酸塩被膜、特にりん酸マンガン塩被膜である。

(もっと読む)

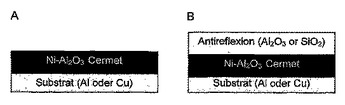

金属セラミック複合材の薄層を製造する方法

本発明は、金属ナノ粒子を含有する金属セラミック複合材の薄層を製造する方法に関する。前記方法の可能な適用は、太陽光吸収体をサーメット系の選択的な吸収表面層で被覆することであり、前記被覆は極めて簡単で、確実にかつ低コストで製造でき、良好なスペクトル選択性を有する。この方法の場合に、本発明により、金属基材を安定化された水性又は有機性の懸濁液中に浸漬することにより1つ以上の薄いサーメット層が基材に堆積される。前記懸濁液は、セラミックナノ粉末が分散されているアルコール性溶液又は水溶液からなる。前記溶液中では、サーメットの金属成分は金属イオンとして存在する。  (もっと読む)

(もっと読む)

被膜形成方法

【課題】基板上に効率よくセラミックス被膜を堆積させ、膜厚を増大させることができる被膜形成方法を提供する。

【解決手段】セラミックス微粒子をガス中に分散してエアロゾル化し、該エアロゾルを金属製基材5の表面上に噴射し衝突させて成膜を行なうAD法による被膜形成方法であって、上記セラミックス微粒子の平均粒子径が 0.1μm 〜 0.5μm であり、上記金属製基材5の表面の表面粗さRaが 0.01μm より大きく 0.5μm 未満、好ましくは 0.05μm 〜 0.3μmであり、上記セラミックス微粒子は、アルミナ微粒子である。

(もっと読む)

誘電体膜の製造方法

【課題】成膜速度、収率を向上し、膜厚をより均一にすることが可能な誘電体膜の製造方法を提供する。

【解決手段】粉末状の誘電体を含有し導電性を付与した原料粉末をガス中に分散させたエアロゾルにプラズマを照射するプラズマ照射工程と、プラズマを照射したエアロゾルを基材に噴射して原料粉末を膜状に堆積させて堆積膜を形成する膜形成工程とを含む誘電体膜の製造方法。原料粉末が、金属微粒子を含有することにより導電性が付与されたものであることが好ましく、また、原料粉末が、還元処理によって導電性が付与されたものであることが好ましい。

(もっと読む)

121 - 140 / 224

[ Back to top ]