Fターム[4K058BB04]の内容

金属の電解製造 (5,509) | 電解方式 (613) | 溶液を用いるもの(非水溶液含む) (477) | 水溶液 (468) | 電解採取 (281)

Fターム[4K058BB04]に分類される特許

121 - 140 / 281

電解採取した銅粉から塩素の除去方法

【課題】塩化浴での電解採取法により得られる銅粉中に含有される塩素を効率的に除去する方法を提供する。

【解決手段】塩化浴で電解採取された、塩素を含有する銅粉を、洗浄液として、まず食塩水を、次いで硫酸溶液を、最後に温水を用いた洗浄に付すことを特徴とする。前記食塩水の塩素濃度は、50〜200g/Lであり、前記硫酸溶液の硫酸濃度は、5〜15質量%あることを特徴とする。さらに、前記銅粉は、その比表面積が0.05m2/g以下であることを特徴とする。

(もっと読む)

銅微粒子の製造方法

【課題】粒子径が小さく、粒度分布が比較的狭く、分散安定性に優れかつデンドロイト化が抑制された銅微粒子を、簡便な方法でかつ大量に生成することのできる金属微粒子の製造方法を提供する。

【解決手段】少なくとも、銅イオン、アルカリ金属イオン、及び有機物分散媒が溶解している還元反応溶液において、銅イオンの電解還元反応により一次粒子の粒子径が1〜500nmの範囲にある銅微粒子を析出させることを特徴とする、銅微粒子の製造方法。

(もっと読む)

塩化物水溶液の溶媒抽出方法

【課題】銅原料を塩素浸出する工程、得られた塩化物水溶液を還元する工程、溶媒抽出方法により銅を分離する工程、及び銅イオンを電解採取する工程を含む湿式銅製錬法に用いる、抽出段と逆抽出段からなる溶媒抽出方法において、逆抽出段において、抽出段で得られた1価の銅イオンを含む抽出剤からなる有機相と銅電解陰極廃液からなる水相を接触混合して銅を逆抽出することにより形成される抽出剤中の残留銅濃度を極力させることができる溶媒抽出方法を提供する。

【解決手段】前記抽出段において、還元後の塩化物水溶液とトリブチルフォスフェイトを含む抽出剤を接触混合し、次いで前記逆抽出段において、該抽出段で得られた1価の銅イオンを含む抽出剤からなる有機相と前記銅電解陰極廃液からなる水相を接触混合して銅を逆抽出する際に、逆抽出後の水相の酸化還元電位(銀/塩化銀電極基準)を300〜400mVになるように制御することを特徴とする。

(もっと読む)

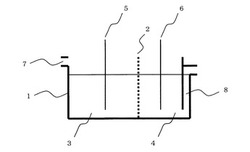

酸性塩化物水溶液からの鉄の電解採取方法

【課題】鉄イオンを含む酸性塩化物水溶液から電解採取法によって金属鉄を回収する際に、電解槽の槽電圧の低減を図り、電力コストが低い電解処理を行うことができる経済的な電解採取方法を提供する。

【解決手段】隔膜2で仕切られたカソード室3とアノード室4から構成される電解槽1を用いて、鉄イオンを含む酸性塩化物水溶液をカソード室3に供給し、鉄イオンの一部を電解析出させ、続いて隔膜2を通して酸素発生型の不溶性アノード6を備えたアノード室4に導き、鉄イオンを酸化させた後、アノード室4から排出させることにより、鉄を電解採取する方法において、前記電解槽1内での酸性塩化物水溶液の温度を、65〜90℃に制御するとともに、前記不溶性アノード6の表面上の電解液を、アノード表面でのアノード反応のため必要な鉄イオンの供給がなされるのに十分に、強制的に流動させることを特徴とする。

(もっと読む)

銅の電解採取方法

【課題】塩化第1銅を含む酸性水溶液から、給液中の銅濃度を極力低くしても、鉄の混入が少ない良好な析出状態の電着銅を得ることができる電解採取方法を提供する。

【解決手段】陰極室1、陽極室2、及び陽極室の側壁両面に設けられて両室を分離する隔膜から構成される電解槽を用いる隔膜電解法により、陰極室1に塩化第1銅を含む酸性水溶液を給液し、陽極室2に塩化鉄水溶液を給液して、銅を電解採取する方法において、前記陰極室1への給液は、陰極室1内の電解液上部に位置する陰極給液口4で行い、一方陰極室1からの排液は、陰極3の下端側の下部の電解液をサイフォン6により陰極排液口5からオーバーフロー方式で排出するとともに、陰極室内の電解液の銅濃度は、15〜50g/Lに制御することを特徴とする。

(もっと読む)

第一鉄/第二鉄アノード反応を使用して銅を電気採取するための方法および装置

【課題】電解採取効率、エネルギー消費および酸ミストの発生の低減された新規電解採取システムを提供する。

【解決手段】第一鉄/第二鉄アノード反応を使用する銅の電解採取のための装置200において、通り抜け式アノード23を使用することにより、約1.5V未満の全セル電位および1平方フィートあたり約26A(約280A/m2)より大きい電流密度での第一鉄/第二鉄アノード反応を採用する銅の電解採取システムの効率的かつ費用効果性の高い操作を可能にし、酸ミストの発生を低減する。このシステムは、先行技術のシステムに比べて、高品質の商業的に販売可能な生成物を生成しつつ、電解質中における低い第一鉄の鉄の濃度および最適化された電解質の流量の使用を許容する。

(もっと読む)

過酸化水素を含有する銅エッチング廃液の処理装置

【課題】過酸化水素の分解速度を制御しながら安全に分解し、貴重な銅をきわめて効率よく高純度の金属として有効的に回収することができる設備を提供する。

【解決手段】過酸化水素を含む銅エッチング廃液を、排ガス処理設備を有する過酸化水素電解処理槽4に送液し、銅エッチング廃液中の過酸化水素を制御しながら緩やかに分解させ、所望の過酸化水素濃度にした後、該廃液を銅回収槽9に移送し、電気分解により高純度の銅金属として回収する。

(もっと読む)

電解槽における電解処理の状態を観測して提示する方法および機構

本発明は、電解槽(1)における電解処理の状態を観測して提示する機構および方法に関するものである。本機構は、データ処理装置(6)のデータ処理手段(7)で確立した、電解槽(1)における電解処理の状態を表す状態情報を、戻りチャンネル機構(8)によって、データ処理装置(6)から電解槽(1)に接続して設けられた表示装置(9)へと送信することを特徴とする。表示装置(9)は、データ処理装置(6)のデータ処理手段(7)で確立した、電解槽(1)における電解処理の状態を表す状態情報を提示する第1の提示手段(10)を含む。表示装置(9)は、データ処理装置(6)のデータ処理手段(7)で確立した状態情報を受信し、データ処理装置(6)のデータ処理手段(7)が確立した電解槽(1)における電解処理の状態を表す状態情報を第1の提示手段(10)によって提示するように設けられる。  (もっと読む)

(もっと読む)

脱硫したパステルから出発する金属鉛の製造方法

本発明は、以下の操作工程を含む、脱硫された鉛パステルから出発した、金属鉛を製造するための電気分解的方法に関する。

a)脱硫したパステルを、塩化アンモニウムを含む溶液と接触させることにより脱硫したパステルを溶脱し、溶脱液体を形成させ及びCO2ガスを発生させる工程、

b)第一の固形物残渣と第一の浄化された溶脱液体を、工程a)からの溶脱液体から分離する工程、

c)塩化アンモニウム及び過酸化水素を含む溶液と接触させることにより、工程b)において分離された固形物残渣を溶脱する工程、

d)第2の固形物残渣及び第2の浄化された溶脱液体を、工程c)からの溶脱液体から分離する工程、

e)工程b)からの第1の浄化された溶脱液体と、工程d)からの第2の浄化された溶脱液体とを合わせて、単一の溶液を形成する工程、

f)工程e)を離れた溶液を、50〜10,000A/m2の範囲の電流密度を用いて、フローセル中で電気分解させ、前記電気分解が鉛スポンジをもたらす工程。本発明は、パステルの相対的な脱硫方法にも関する。

(もっと読む)

電解銅粉製造用電極及び電解銅粉製造用アノード

【課題】電解銅粉製造の際に、リボンなどをわざわざアノードに取り付ける必要のない電解銅粉製造用アノード、並びに電解銅粉製造用電極を提供する。

【解決手段】 導電性材料からなり、全面を電着部とし得る電極板部2と、棹銅3とを備えた電解銅粉製造用電極1を提案すると共に、当該電解銅粉製造用電極1に、電気分解にて電気銅5を析出させてなる電解銅粉製造用アノード6を提案する。

(もっと読む)

金属カドミウム粉末の製造方法

【課題】

カドミウム負極の予備充電物質として使用される金属カドミウム粉末に関し、硫酸カドミウム等の水溶液中のカドミウムイオンを還元することにより製造した場合に、水和反応が生じ純度が低下するという問題を解決し、純度が高く維持される金属カドミウム粉末を得ることを目的とする。

【解決手段】

電解析出法等により金属カドミウム粉末を製造する際、カドミウムイオンを含む電解液に燐酸イオンを含ませるようにする。

カドミウムイオンを含む電解液に燐酸イオンを含ませて製造した金属カドミウム粉末は、燐酸イオンを含ませずに製造した金属カドミウム粉末に比べ、耐水和性が高く、純度が維持される。

(もっと読む)

亜鉛電解液の製造方法

【課題】ハロゲン含有量の高い亜鉛含有物を原料に用いて、乾式処理を介することなく、生産性が高く、ハロゲンの除去が容易である、低ハロゲン濃度の高純度な亜鉛電解元液を効率よく製造できる亜鉛電解液の製造方法の提供。

【解決手段】亜鉛及びハロゲンを含む亜鉛含有物を酸浸出して抽出元液(水相A)を得る浸出工程と、前記抽出元液(水相A)と、亜鉛抽出剤を含む非水溶性有機溶媒(有機相A)とを撹拌して混合することにより、亜鉛及びハロゲンを含む有機相Bと、ハロゲンを含む抽出后液(水相B)を得る溶媒抽出工程と、亜鉛及びハロゲンを含む有機相Bと電解尾液(水相E)とを撹拌して混合することにより亜鉛を逆抽出后液(水相F)に回収し、亜鉛電解元液を得る逆抽出工程とを含む亜鉛電解液の製造方法である。

(もっと読む)

錫の回収方法

【課題】不純物としてSbを含む錫含有塩基性溶液中のSb濃度を短時間で十分に低下させて効率的に錫を回収することができる、錫の回収方法を提供する。

【解決手段】 不純物としてアンチモンを含む錫含有塩基性溶液に、酸化数(−2)の硫黄を含むイオンが存在する状態で、アルカリ領域においてアンチモンより卑な金属を添加し、70℃以上の温度で緩やかに攪拌して置換反応によりアンチモンを沈澱させ、濾過によりアンチモンを除去した後、得られた溶液を電解液として使用して電解採取により錫を回収する。

(もっと読む)

銅硫化鉱物を含む銅原料の湿式銅精錬法

【課題】中和剤やその他の特殊な薬剤を用いずに、ろ過性がよく、銅をほとんど含まない鉄澱物を作ることが可能な湿式銅精錬法を提供する。

【解決手段】銅硫化鉱物を含む銅原料を塩素浸出して、浸出生成液を得る塩素浸出工程、得られた浸出生成液を還元して、還元生成液を得る銅イオン還元処理工程、得られた還元生成液から、銅を電解採取または溶媒抽出する銅分離採取工程、および、浸出生成液、還元生成液、溶媒抽出残液または電解尾液から鉄を分離除去する工程を含む湿式銅精錬法において、塩化第一鉄と塩化第一銅もしくは塩化第二銅を含む、前記浸出生成液、還元生成液、溶媒抽出残液または電解尾液のpHを0〜2.5に、温度を60〜95℃にそれぞれ保持し、大気圧下で、該液に酸素を含むエアを吹き込むことにより、塩化第一鉄の一部をゲーサイトとして沈殿させる。

(もっと読む)

錫の電解採取方法

【課題】錫含有塩基性溶液から安価且つ効率的に錫を電解採取することができる、錫の電解採取方法を提供する。

【解決手段】不純物を含む錫含有塩基性溶液を電解液として使用して錫を電解採取する方法において、少なくとも表面がチタンからなるカソードを使用して、電解によりカソード上に錫を厚さ0.3〜0.5mm程度に析出させた後、カソード上に析出したシート状の錫を剥ぎ取って錫板として回収し、この錫板をプレスして表面の膨れをつぶした後に種板として使用して、電解により種板上に錫を析出させる。

(もっと読む)

錫の回収方法

【課題】錫の他に銅などを含む錫含有物から安価且つ効率的に錫を回収することができる、錫の回収方法を提供する。

【解決手段】錫と銅を含む錫含有物の粉末を、苛性ソーダ水溶液に添加して、この苛性ソーダ水溶液に酸素を吹き込みながら撹拌して、酸化浸出により錫を含む浸出液を得た後、この浸出液を電解液として使用して電解採取により錫を回収する。錫と銅を含む錫含有物の粉末の粒径が100μm以下であるのが好ましい。また、浸出が終了した際の苛性ソーダ水溶液中のNaOH濃度が40〜150g/Lであるのが好ましく、浸出の際の苛性ソーダ水溶液の温度が70〜100℃であるのが好ましい。さらに、電解採取前に浸出液に錫を添加して浸出液中の鉛を除去するのが好ましい。

(もっと読む)

金属粉の製造方法

【課題】金属粉をそのまま原料として電解に供することができる金属粉の製造方法を提供せんとする。

【解決手段】電解液に不溶性であって、原料金属粉の金属イオンが通過し得る材料からなる原料収容体内に原料金属粉を収納し、当該原料収容体内に保持された原料金属粉を、原料収容体越しに、すなわち原料収容体を介してアノード電極と接触させた状態で電解することとした。

(もっと読む)

石油系未利用資源からの金属回収方法及び金属回収装置

【課題】従来有効に利用されていない炭素を多く含む石油系未利用資源中の金属を容易且つ迅速にそして高純度で回収することができ、残った金属回収済未利用資源を熱源として利用可能になる石油系未利用資源からの金属回収方法及び金属回収装置を提供する。

【解決手段】ペトロコークやオイルサンドなどの炭素を多く含む石油系未利用資源から、ニッケルなどの金属を回収する石油系未利用資源からの金属回収装置1であって、シート状を成す陰極2と、バインダを混ぜてシート状に形成した石油系未利用資源を陽極3として陰極2に対峙させる導電性を持たないセパレータ4と、電解液Lを収容する液槽5と、液槽5内の電解液Lに陰極2及びシート状の陽極3を浸けた状態で、両電極2,3間に所定の電圧を印加する電圧印加部6を備えている。

(もっと読む)

銀粉の製造方法

【課題】銀粉をそのまま原料として電解に供することができ、銀粉の微粒化を図ることもできる銀粉の製造方法を提供せんとする。

【解決手段】不純物含有量が5%以下である原料銀粉を、電解液に不溶性であって銀イオンが通過し得る材料からなる原料収容体内に収納し、当該原料収容体内に保持された原料銀粉を、不溶性電極(DSE)からなるアノード電極と接触させた状態で電解する銀粉の製造方法を提案する。

(もっと読む)

電解槽用陰極アセンブリとその製法および使用方法

一般に金属の電解精錬又は電解採取に使用される電解槽用の陰極アセンブリは、導電性懸吊棒と、その上端に沿って懸吊棒に取り付けられて接合部を画定する析出板とを有する。陰極アセンブリは更に保護被覆を含む。保護被覆は外側縁を有し、懸吊棒と析出板の上端の一部とを取り囲んで接合部を実質的に包み込み、かつ懸吊棒の端部を保護被覆の外側縁の外に露出させる。保護被覆の端の各々は、保護被覆と懸吊棒との間に実質的に連続的なシールを形成し、これにより少なくとも流体が保護被覆の内部に流入することを妨げるように配置された耐食性材料を含む。電解槽用陰極アセンブリの製造方法および使用方法も記述する。  (もっと読む)

(もっと読む)

121 - 140 / 281

[ Back to top ]