Fターム[4K058BB04]の内容

金属の電解製造 (5,509) | 電解方式 (613) | 溶液を用いるもの(非水溶液含む) (477) | 水溶液 (468) | 電解採取 (281)

Fターム[4K058BB04]に分類される特許

101 - 120 / 281

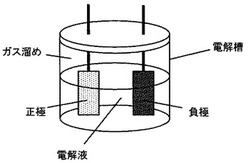

第2族元素の酸化物の電解方法及びその装置

【課題】第2族元素の酸化物を簡便に電解する方法及びその装置を提供する。

【解決手段】第2族元素の酸化物の電解方法では、まず、第2族元素のイオンを吸蔵放出可能な負極と、第2族元素の酸化物及び安定なラジカル骨格(例えば2,2,6,6−テトラメチルピペリドキシルラジカル(TEMPOラジカル))を有する化合物を含む正極とを、非水系のイオン伝導体に離間して配置する。次に、正負極間に直流電圧を印加することにより正極中の第2族元素の酸化物を電解して負極上に析出させる。第2族元素の酸化物としては、酸化マグネシウムや酸化カルシウムなどが挙げられる。

(もっと読む)

腐食性溶液用容器のモジュール式配列

他の同等物と接合可能及び密閉可能なプレハブパネルから組み立てられ、特に金属電気採取と電気精錬用の、金属電解処理で使用される電解溶液用に並列に配置された容器のモジュール式配列であって、前記容器のモジュール式配列は、少なくとも一対の対向する端壁(1,2)と、側壁(3,4)と、複数のフロアパネル(5)と、複数の中間横壁(6)とを備え、前記中間横壁(6)は2つの隣接した容器の間の共通壁となるものであり、少なくとも中間壁(6)はそれぞれ電解溶液の保護された供給及び分配の前記壁に組み込まれた通路(7,8)を有し、前記壁は、縁部(9,10,11,12)で定義されたいずれか一方の端部及び上部及び下部に対して中央に壁の幅が狭められており、前記縁部の少なくとも一つはその中に通路を備える。  (もっと読む)

(もっと読む)

金属回収装置及び金属回収方法

【課題】低品位な金属含有物質から経済的に金属を回収できる金属回収装置及び金属回収方法を提供することを目的とする。

【解決手段】本発明に係る金属回収装置及び金属回収方法は、硫黄酸化菌を用いて硫黄を含む有機物から硫酸を発生させ、この硫酸で金属含有物から金属を溶出させて硫酸金属を生成し、これを電気分解して金属を精製することとした。金属回収装置301は、硫黄酸化菌が存在する槽11を有し、槽11に投入された硫黄成分を含む有機物31から硫黄酸化菌により発生した硫酸で槽11に投入された金属含有物33に含まれる金属を溶出させて槽11内に硫酸金属を生成する硫酸金属生成手段と、槽11内に配置されたアノード13及びカソード14で硫酸金属生成手段で生成された硫酸金属を電気分解する電気分解手段と、を備える。

(もっと読む)

銅合金微粒子の製造方法

【課題】液相で還元反応を行うことにより、デンドライト化が抑制されたCu−P合金微粒子、及びCu−Sn−P合金微粒子を製造する方法を提供する。

【解決手段】(i)少なくともシアン化第一銅、水溶性リン酸塩、アルカリ金属シアン化物及び/もしくはアルカリ土類金属シアン化物、並びに分散媒、又は

(ii)少なくともリン酸第二銅、アルカリ金属シアン化物及び/もしくはアルカリ土類金属シアン化物、並びに分散媒、

を含有する、pHが9〜14の還元反応溶液において、還元反応により銅−リンからなる合金微粒子を析出させることを特徴とする、銅合金微粒子の製造方法。

(もっと読む)

銅エッチング廃液の処理方法及び装置

【課題】この発明は、硫酸を精製分離して再利用可能とすると共に廃液の排出をなくすこと、そして処理効率を向上させることを課題とするものである。

【解決手段】この発明の銅エッチング廃液の処理方法は、硫酸銅、過酸化水素及び硫酸を含む銅エッチング廃液中の過酸化水素を過酸化酸素分離装置1において分解除去した後、圧力透析装置2によって水及び硫酸を精製、分離すると共に硫酸銅を濃縮し、次いで前記濃縮した硫酸銅溶液中の銅イオンを電解採取装置3により金属銅として回収することを特徴とするものである。

前記電解採取において、硫酸銅の濃度は30〜60g/L(リットル)程度が好ましい。

(もっと読む)

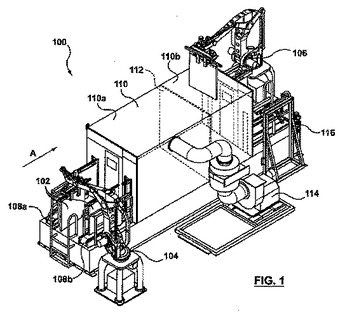

電極洗浄方法とシステム

電極は経路に沿って端部を縦にして搬送される。電極は、底部外周端で支持されて、概ね垂直に保持される。複数の洗浄ノズルが経路に隣接してその対向する両側に配置される。ノズルからの洗浄スプレイは電極の両側面に当てられる。ノズルは、直線状に配置されてノズルアレイを形成し、電極の底部より先に上部に洗浄スプレイが当たるように角度が付けられる。リンスまたは前洗浄用の分離した部分を洗浄チャンバ内に備えてもよい。使用済みの水を回収して再利用してもよい。  (もっと読む)

(もっと読む)

タリウム及び硝酸カリウムの回収方法及び回収装置

【課題】タリウム含有硝酸カリウムに含まれるタリウムを回収し有効利用するとともに、硝酸カリウムについても回収して有効利用することができるタリウム及び硝酸カリウムの回収方法及び回収装置を提供する。

【解決手段】タリウム含有硝酸カリウムを溶解槽1にて水に溶解して水溶液とし、電気分解槽3にてこの水溶液直流電流を通電することにより、溶存するタリウムを金属タリウムまたは酸化タリウムとして析出させ、金属タリウムまたは酸化タリウムを回収するタリウム回収工程と、固液分離機5によってタリウムが除去された水溶液を結晶缶6にて濃縮することにより、溶存する硝酸カリウムを結晶として析出させ、固液分離機8によって硝酸カリウム結晶を回収する硝酸カリウム回収工程と、を有する。

(もっと読む)

パーマネントカソードの歪修正装置および歪修正方法

【課題】 非鉄金属の電解精製または電解採取工程での繰り返し使用により発生したパーマネントカソードの歪を、カソード面の平滑性を損なうことなく充分に修正することが可能な歪修正装置を提供する。

【解決手段】 パーマネントカソード1の歪を修正する歪修正装置は、パーマネントカソード1を懸垂するホイストクレーン2などの懸垂手段と、懸垂した状態のパーマネントカソード1のカソード面に対して略垂直に押し込むように歪の凸部側から静荷重を加える油圧シリンダ3などの押込手段と、静荷重が加えられるカソード面の裏側から少なくとも2箇所でパーマネントカソード1を受け止める棒状部材4などの受止手段とを備えている。パーマネントカソード1および押込手段の少なくとも一方は、カソード面に対して縦方向および横方向に移動可能である。

(もっと読む)

金属インジウム製造方法及び装置

【課題】 インジウムイオンを含有する水溶液から金属インジウムを、電解採取により経済的に製造する。

【解決手段】 電解槽10内を陽イオン交換膜11により陽極室12と陰極室13とに仕切る。不溶性の陽極14を配置した陽極室12の電解液をアルカリ金属の水酸化物水溶液とし、陰極室13の電解液をインジウムイオンを含有する水溶液として、陰極室13おいて金属インジウムを析出させる。安価な陽極14の使用が可能となる。電解液のpH調整が不要となる。陽極側での塩素ガスの発生がない。インジウムの電解採取に要する電圧が下がり、電流効率が上がる。

(もっと読む)

コバルトの電解採取用陽極および電解採取法

【課題】+2価のコバルトイオンを含む水溶液から電解によって陰極上へコバルトを析出させるコバルトの電解採取に用いられる陽極であって、電解によるオキシ水酸化コバルトの陽極上への析出を抑制することが可能なコバルトの電解採取用陽極の提供を目的とし、また電解採取時にオキシ水酸化コバルトが陽極に析出することを抑制することが可能なコバルトの電解採取法の提供を目的とする。

【解決手段】本発明のコバルトの電解採取用陽極は、非晶質の酸化イリジウムまたは非晶質の酸化ルテニウムを含む触媒層が導電性基体上に形成されたコバルトの電解採取用陽極である。また、本発明のコバルトの電解採取法は、非晶質の酸化イリジウムまたは非晶質の酸化ルテニウムを含む触媒層を導電性基体上に形成した電解採取用陽極を用いるコバルトの電解採取法である。

(もっと読む)

亜鉛の電解採取用陽極および電解採取法

【課題】 +2価の亜鉛イオンを含む水溶液から電解によって陰極上へ亜鉛を析出させる電解採取に用いられる陽極であって、酸素発生電位が低くかつ電解によるマンガン化合物の陽極上への析出を抑制することが可能な電解採取用陽極の提供を目的とし、また本発明は亜鉛の電解採取法であって、電解採取時にマンガン化合物が陽極に析出することを抑制することが可能な電解採取法の提供を目的とする。

【解決手段】 本発明の電解採取用陽極は、非晶質の酸化イリジウムを含む触媒層が導電性基体上に形成された亜鉛の電解採取用陽極である。また、本発明の電解採取法は、非晶質の酸化イリジウムを含む触媒層を導電性基体上に形成した電解採取用陽極を用いる亜鉛の電解採取法である。

(もっと読む)

特殊形状メッキ用電気ニッケルの製造方法

【課題】 生産性を高めるために高電流密度化を図っても、電着物の母板面に黒い変色した部分が生じない特殊形状メッキ用電気ニッケルの製造方法の提供を目的とする。

【解決手段】 特殊形状の電析が得られるように表面をマスキングして電着部を設けたカソードを用い、硫黄源を含み、ニッケル濃度68〜95g/l、pH2.4〜4.0の塩化ニッケル溶液を電解液とし、電流密度を1100〜1350A/m2とし、望ましくは、電流密度をX(A/m2)とし、塩化ニッケル溶液中のニッケル濃度をY(g/l)としたときに、電流密度Xとニッケル濃度Yとが下記式で示される関係を満たすようにする。

Y≧0.03X + 35.63

(もっと読む)

電極板及び金属製造方法

【課題】長期間の使用が可能で金属製造コストを抑制可能な電極板及び製造効率に優れた金属製造方法を提供する。

【解決手段】金属イオンが溶解した硫酸酸性溶液Lにアルミニウムからなる基材10の一部が浸漬されて陰極を構成し、同じく硫酸酸性溶液Lに浸漬された陽極との間に電圧が印加されて基材10上に金属Zを析出させる電極板1において、少なくとも基材10の上端部であって硫酸酸性溶液Lの液面から上方に露出させて非浸漬部12とされる部分に、微細孔を備える陽極酸化被膜層と、前記微細孔に含浸したフッ素樹脂層とからなる耐食部15が形成されていることを特徴とする。

(もっと読む)

鉛の電解方法

【課題】 全てを湿式法により行う鉛の処理ができる方法が要望されている。

【解決手段】スルファミン酸100〜200g/Lの溶液中にPbを20〜120g/Lに溶かし込んだ溶液から電解採取により鉛をアノード側から二酸化鉛、カソード側から鉛メタルとして回収する鉛の電解方法。

(もっと読む)

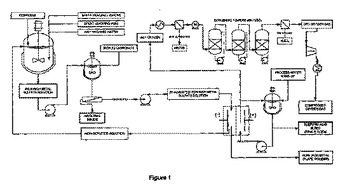

シリコン製造方法

【課題】安全で運転や保守が簡便な方法で、副生塩化亜鉛から亜鉛を回収し再利用できる亜鉛還元法によるシリコン製造方法を提供する。

【解決手段】四塩化珪素ガスと亜鉛とを接触させて、シリコンと塩化亜鉛ガスとを得る還元工程S1と、還元工程で生成する塩化亜鉛ガスが塩化亜鉛水溶液として回収された後、酸性抽出剤を含み水溶液と混合しない有機溶媒と塩化亜鉛水溶液とを接触させて、亜鉛成分を有機溶媒相へ抽出する亜鉛抽出工程S2、S2‘と、亜鉛抽出工程で得た亜鉛成分を含む有機溶媒を希硫酸で逆抽出して、硫酸亜鉛水溶液を得る亜鉛逆抽出工程S3と、亜鉛逆抽出工程で得た硫酸亜鉛水溶液を電解して、亜鉛を得る電解工程S4と、を備える。

(もっと読む)

鉄リッチ硫酸塩廃棄物、採鉱残留物、および酸洗い液から金属鉄および硫酸の有価分を回収するための電気化学プロセス

鉄リッチ金属硫酸塩廃棄物から金属鉄または鉄リッチ合金、酸素、および硫酸を回収するための電気化学プロセスが説明される。概して、電気化学プロセスは、鉄リッチ金属硫酸塩溶液を供給する段階と、電解槽内で鉄リッチ金属硫酸塩溶液を電解する段階であって、この電解槽は、鉄の過電位以上の水素過電位を有する陰極を備え約6.0未満のpHを有する陰極液を入れた陰極室と、陽極を備え陽極液を入れた陽極室と、アニオンが通過できるセパレータとを含む、段階と、電解析出された鉄または鉄リッチ合金、硫酸、および酸素ガスを回収する段階とを含む。鉄リッチ金属硫酸塩溶液を電解すると、鉄または鉄リッチ合金が陰極のところに電解析出され、発生期酸素ガスが陽極のところに発生し、硫酸が陽極室内に蓄積し、鉄欠乏溶液が生成される。  (もっと読む)

(もっと読む)

β−PbO2皮膜を有する鉛合金電極の製造方法

【課題】α-PbO2を主要酸化物とする酸化物皮膜の生成により、電解電圧の上昇や酸化物皮膜の脱落による製品品位の低下が問題であったため、β-PbO2を主要酸化物とする酸化物皮膜を優先的に生成することで電解電圧の抑制、皮膜脱落防止を行い、操業における電力コスト削減、製品品質の向上を目的とする。また、脱離が少なく、かつ電解電圧の上昇を抑制するβ-PbO2を電極表面に生成する簡便な技術が求められていた。

【解決手段】鉛合金電極のアノードを酸溶液中に配設し、該液中に配設されたカソードとの間で電流の通電と遮断とを繰り返す操作により前記電極の表面にβ−PbO2皮膜を生成する。

これまで、電極表面への酸化物生成は定電流で行っていたが、通電と遮断(通電流0 A、通電圧0 Vの無通電を言う。)を繰り返し行うことで定電流電解を行い酸化物を生成した時よりもβ-PbO2の生成を促進することができる。

(もっと読む)

金属Auの回収方法

【課題】Auと酸化剤を含有する水溶液中のAuを、低コストで効率良く、しかも高い回収率で回収する方法を提供する。

【解決手段】貯留層2に収容されたAuと酸化剤を含有する水溶液からAuを回収する際に、前記水溶液を貯留層2と電解槽1に循環させながら電気分解し、Auを析出させる工程と、電解槽1において析出したAuを、弁5,6をとじることによって前工程の水溶液よりも少ない量のAu再溶解液に溶解してAu濃縮液を得る工程と、前記Au濃縮液を電解槽7に移し、酸化剤を中和してから電気分解を行いAuを回収する工程と、を含む方法。

(もっと読む)

インジウムの回収方法

【課題】インジウムとニッケルを含有する酸溶液中のニッケル含有量が多い場合でも、簡単な工程で、安価に、効率的に且つ高回収率で高純度のインジウムを回収することができる、インジウム回収方法を提供する。

【解決手段】インジウムとニッケルを含有する酸溶液に、アルカリ金属またはアルカリ土類金属の炭酸塩を加えてpH4.5〜6.0、好ましくはpH4.8〜5.5になるように中和した後、固液分離により、ニッケルを除去して、インジウムを含有する固形分を回収し、このインジウムを含有する固形分を酸で溶解し、この酸浸出により得られた液にアルカリを加えてpHが0.5〜2.5になるように中和し、この中和により得られた液を電解元液としてインジウムメタルを電解採取する。

(もっと読む)

隔膜電解による金属電解採取方法

【課題】 隔膜電解槽を用いた電解採取法において、陰極室内の液組成不均一が生じるのを防止して、電着不良無く安定した金属ニッケルを製造する方法を提供することを目的とする。

【解決手段】陽極室液面より高く維持した陰極室液面よりさらに高い位置まで隔膜を設けて、陰極室上部の液を滞留させずに側面の隔膜から安定して流すことで液組成分布の不均一発生を防ぐ方法。

(もっと読む)

101 - 120 / 281

[ Back to top ]