Fターム[5E040CA01]の内容

Fターム[5E040CA01]に分類される特許

101 - 120 / 997

磁性材料

【課題】希少資源である希土類元素を使用せずに磁性材料の特性を改善すること。

【解決手段】磁粉の粒子の表面に、水素,窒素,フッ素,金属元素を含有し、窒素よりも水素が多くかつ金属元素よりフッ素が多いフッ素化合物の膜を形成させ、この膜に含まれる元素を磁粉の粒子を構成する結晶の格子間に侵入させることで、希土類元素を用いることなく磁粉の磁気特性を改善させた磁性材料を得ることができる。

(もっと読む)

R−T−B系焼結磁石の製造方法

【課題】量産性に優れた重希土類元素RHの拡散処理を提供する。

【解決手段】R−T−B系焼結磁石の製造方法はR−T−B系焼結磁石体を準備する工程と、重希土類元素RH(Dy、Tbの少なくともいずれか1種)の含有量が前記R−T−B系焼結磁石体の含有量より少なくとも0.5質量%多いR−T−B系合金からなるRH拡散源を準備する工程と、前記R−T−B系焼結磁石体と前記RH拡散源とを相対的に移動可能かつ近接または接触可能に処理容器内に装入する工程と、前記R−T−B系焼結磁石体と前記RH拡散源とを前記処理室内にて連続的または断続的に移動させながら、800℃以上1000℃以下の熱処理を行うRH拡散工程と、を包含する。

(もっと読む)

強磁性粒子粉末及びその製造方法、並びに異方性磁石、ボンド磁石及び圧粉磁石

【課題】 本発明は、工業的に高純度、且つ優れた磁気特性を示す強磁性粒子粉末及びその製造法に関する。また、該強磁性粒子粉末を用いた異方性磁石、ボンド磁石、圧粉磁石を提供する。

【解決手段】 メスバウアースペクトルよりFe16N2化合物相が80%以上の割合で構成される強磁性粒子粉末であり、該強磁性粒子は粒子外殻にFeOが存在するとともにFeOの膜厚が5nm以下である強磁性粒子粉末は、平均長軸径が40〜5000nm、アスペクト比(長軸径/短軸径)が1〜200の酸化鉄又はオキシ水酸化鉄を出発原料として用い、凝集粒子の分散処理を行い、次いで、メッシュを通した鉄化合物粒子粉末を160〜420℃にて水素還元し、130〜170℃にて窒化処理して得ることができる。

(もっと読む)

希土類化合物付着方法及び希土類化合物付着装置

【課題】焼結磁石体への希土類化合物含有液の付着量を制御し、希土類焼結磁石の製造コストの増加を抑制すること。

【解決手段】希土類化合物を含有する希土類化合物含有液3に、焼結磁石体2を所定の深さで浸漬して、希土類化合物含有液3を焼結磁石体2の端面に付着させるとともに端面側の焼結磁石体2の側面に付着させる付着工程と、焼結磁石体2の側面に付着させた希土類化合物含有液3の一部を第1ブレード6、6により掻き取る側面掻き取り工程と、焼結磁石体2の端面に付着させた希土類化合物含有液3の一部を第2ブレード9により掻き取る端面掻き取り工程と、を含む希土類化合物付着方法により解決できる。

(もっと読む)

耐食性R−Fe−B系焼結磁石の製造方法

【課題】 RH含有量が少ないか、またはRHを含まない、耐食性に優れるR−Fe−B系焼結磁石の製造方法を提供すること。

【解決手段】 重希土類元素(RH:DyおよびTbから選択される少なくとも1種)含有量が4.5mass%以下のR−Fe−B系焼結磁石に対し、酸素分圧が1×103Pa〜1×105Paで水蒸気分圧が1000Pa未満であり、かつ、酸素分圧と水蒸気分圧の比率(酸素分圧/水蒸気分圧)が1〜20000の雰囲気下、200℃〜450℃で熱処理を行う工程を含み、かつ、熱処理を行った温度からの磁石の降温を、少なくとも100℃に至るまで650℃/時間以上の平均冷却速度で行うことを特徴とする。

(もっと読む)

フッ化物コート膜形成処理液およびフッ化物コート膜形成方法

【課題】磁気特性向上を図るため、磁性体表面にフッ素を含む層を低温かつ連続的に適切な膜厚で形成することができるフッ化物コート膜形成処理液、およびフッ化物コート膜形成方法を提供する。

【解決手段】フッ化物コート膜を形成する処理液は、アルコールを主成分とする溶媒と、前記溶媒中に分散した希土類又はアルカリ土類金属のフッ化物と、で構成され、X線回折で検出されるピークの少なくとも1つは、1度よりも大きい半値幅を形成する処理液である。また、絶縁膜を形成する。

(もっと読む)

希土類−遷移金属−窒素磁石粉末とその製造方法、製造装置及びそれを用いたボンド磁石用組成物、並びにボンド磁石

【課題】合金粉末全体に窒素を均一に供給することにより、均一に窒化され磁気特性が向上した希土類−遷移金属−窒素磁石粉末の製造方法、工業的量産性に適した製造装置及び得られる希土類−遷移金属−窒素磁石粉末、それを用いたボンド磁石用組成物、並びにボンド磁石を提供する。

【解決手段】下記の一般式(1)で表されるピニングタイプの希土類−遷移金属−窒素系磁石粉末を得る製造方法において、該粉末を窒化する際、窒化炉1に設けられた2箇所以上の供給口10から窒化用ガスを流通することを特徴とする磁石粉末の製造方法などにより上記課題を解決する。RαFe(100−α−β−γ)MβNγ・・・式(1)(式(1)中、Rは希土類元素の一種または二種以上、MはCu、Mn、Co、Cr、Ti、NiおよびZrからなる群から選択される一種または二種以上、α、β、γは原子%であり、4≦α≦18、0.3≦β≦23、15≦γ≦25を満たす。)

(もっと読む)

希土類磁石類の回収方法

【課題】樹脂と一体化された希土類磁石類を含む製品から樹脂を除去した希土類磁石類を回収することができる希土類磁石類の回収方法を提供する。

【解決手段】樹脂と一体化された希土類磁石類が含まれている製品から希土類磁石類を回収する方法であって、樹脂と一体化された希土類磁石類を熱水処理して前記樹脂を分解、剥離して前記希土類磁石類を回収する。

(もっと読む)

磁性部材用粉末、粉末成形体、及び磁性部材

【課題】高温環境でも高い保磁力を有する希土類磁石が得られる磁性部材、この磁性部材の原料に適した粉末成形体、成形性に優れる磁性部材用粉末を提供する。

【解決手段】磁性部材用粉末を構成する各磁性粒子1は、40体積%未満の希土類元素の水素化合物(NdH2)3と、残部がFeとFe-B合金とを含む鉄含有物2からなる。鉄含有物2の相中に水素化合物3が離散して存在する。磁性粒子1の表面に希土類元素を含む希土類供給源材(例えば、水素化合物:DyH2)からなる供給源粒子4aを含む耐熱前駆層4を具える。磁性粒子1中に鉄含有物2の相が均一的に存在することで、上記粉末は成形性に優れる。耐熱前駆層4を具える粉末で形成した粉末成形体を熱処理して、合金粒子5の表面に耐熱保磁力層6が形成された磁性部材が得られる。この磁性部材は、高温環境でも高い保磁力を有する希土類磁石が得られる。

(もっと読む)

焼結磁石

【課題】希少資源である重希土類元素を使用せずに磁性材料の特性を改善することが課題である。

【解決手段】希土類鉄系結晶粒と鉄コバルト合金結晶粒の間にフッ素含有粒界相を形成し、希土類元素が偏在化した希土類鉄系結晶粒と鉄コバルト合金結晶粒には磁気的な結合を発現させることにより高エネルギー積を実現させた。高い飽和磁束密度を有し、保磁力が10kOe以上かつキュリー点が600K以上の焼結磁石は、鉄コバルト合金結晶粒を焼結磁石全体に対して0.1重量%から90重量%の範囲の重量にした場合に達成可能である。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】湿式粉砕を用いた場合であっても、焼結前に磁石粒子の含有する炭素量を予め低減させることを可能とした永久磁石及び永久磁石の製造方法を提供する。

【解決手段】粗粉砕された磁石粉末を、M−(OR)x(式中、MはV、Mo、Zr、Ta、Ti、W又はNbである。Rは炭化水素からなる置換基であり、直鎖でも分枝でも良い。xは任意の整数である。)に該当する有機金属化合物とともに溶媒中でビーズミルにより粉砕し、磁石粒子表面に対して均一に有機金属化合物を付着させる。その後、圧粉成形した成形体を水素雰囲気において200℃〜900℃で数時間保持することにより水素中仮焼処理を行う。続いて、焼成を行うことによって永久磁石1を製造する。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】湿式粉砕を用いた場合であっても、焼結前に磁石粒子の含有する炭素量を予め低減させることを可能とした永久磁石及び永久磁石の製造方法を提供する。

【解決手段】粗粉砕された磁石粉末を、M−(OR)x(式中、Mは希土類元素であるNd、Pr、Dy、Tbの内、少なくとも一種を含む。Rは炭化水素からなる置換基であり、直鎖でも分枝でも良い。xは任意の整数である。)に該当する有機金属化合物とともに溶媒中でビーズミルにより粉砕し、磁石粒子表面に対して均一に有機金属化合物を付着させる。その後、圧粉成形した成形体を水素雰囲気において200℃〜900℃で数時間保持することにより水素中仮焼処理を行う。続いて、焼成を行うことによって永久磁石1を製造する。

(もっと読む)

Sm−Fe−N系磁石用薄帯の製造方法

【課題】磁気特性が良好な薄帯を効率的に回収するとともに、歩留まり良く磁石用薄帯を製造すること。

【解決手段】Sm−Fe−N系磁石用の合金溶湯をノズルから噴射し、回転する冷却ロールの外周面に衝突させて急冷させる急冷工程と、急冷工程に引き続き、この急冷工程における衝突時に形成され、冷却ロールの勢いで飛ぶ薄帯を、強制的に落下させるための衝突部材により落下させて回収する回収工程と、回収工程に引き続き、この回収工程により回収された薄帯を500〜900℃で熱処理する熱処理工程と、熱処理工程に引き続き、この熱処理工程により熱処理された薄帯を300〜600℃で窒化する窒化工程と、窒化工程に引き続き、この窒化工程により窒化された薄帯を分級する分級工程からなるSm−Fe−N系磁石用薄帯の製造方法とした。

(もっと読む)

R−Fe−B系焼結磁石の製造方法

【課題】 優れた耐食性を有するとともに、優れた密着性をもって金属被膜や樹脂被膜などの耐食性被膜を表面に形成することができる、RLの一部がRHによって置換されてなるR−Fe−B系焼結磁石の製造方法を提供すること。

【解決手段】 処理対象とするR−Fe−B系焼結磁石に対してRHを外部から拡散導入する工程Aを行った後、酸素分圧が1×103Pa〜1×105Paで水蒸気分圧が1000Pa未満であり、かつ、酸素分圧と水蒸気分圧の比率(酸素分圧/水蒸気分圧)が1〜20000の雰囲気下、200℃〜500℃で熱処理を行う工程Bを行うことを特徴とする。

(もっと読む)

マグネシウム基硬磁性複合材料及びその製造方法

【課題】硬磁性を有するとともに、安価且つ軽量であり室温及び高温で高い機械的強度を有するマグネシウム基硬磁性複合材料及びその製造方法を提供する。

【解決手段】マグネシウム粉末及びバリウムフェライト粉末を混合装置に投入し、メカニカルアロイングを施す。これにより、マグネシウム粉末に機械的エネルギーが付与されるため、マグネシウム粉末にひずみが導入されて加工硬化がなされ、機械的強度及び硬さが高められる。このような処理により、機械的強度及び硬さが高められたマグネシウム粉末と、バリウムフェライト粉末との混合粉末が得られるので、この混合粉末を型に充填し、外部磁場を印加しながら放電プラズマ焼結法により焼結して、バリウムフェライト粉末の各粒子の磁気モーメントの向きが一方向に揃った焼結体を成形する。

(もっと読む)

希土類磁石の製造方法

【課題】出発原料の製造条件の違いにかかわらず一定して高い保磁力を有する希土類磁石の製造方法を提供する。

【解決手段】分散したNdを含有するNd−Fe−B系希土類磁石材料のHD処理前のNd間隔を測定する工程、そのNd間隔に応じてHD処理を行う温度を設定する工程、およびこの設定した温度で前記磁石材料のHD処理を行う工程、を含むNdを分散させた希土類磁石の製造方法。

(もっと読む)

R−T−B系磁性粉末の製造方法

【課題】R−T−B系磁性粉末を製造する装置のスケールアップに伴って反応炉内における水素化分解反応の発熱量が増大しても、優れた磁気特性を有する磁性粉末を十分に効率的且つ安定的に製造できる方法を提供すること。

【解決手段】本発明に係るR−T−B系磁性粉末の製造方法は、被処理物を収容した反応炉の炉内を昇温し、被処理物を水素化分解させて分解生成物を得る水素化分解工程と、分解生成物から水素を放出させてR−T−B系磁性粉末を得る脱水素再結合工程とを備え、水素化分解工程において、被処理物の水素化分解反応開始時における反応炉の昇温速度を5℃/分以下とすることを特徴とする。

(もっと読む)

異方性希土類焼結磁石及びその製造方法

【解決手段】正方晶R2Fe14B化合物(RはNdを主体とする希土類元素の1種以上である。)を主磁性相とする希土類焼結磁石であって、上記化合物相結晶の結晶軸であるc軸及びa軸の2軸が配向したことを特徴とする異方性希土類焼結磁石。

【効果】Nd磁石粉の主相の結晶軸である磁化容易軸c軸と磁化困難軸a軸の2軸を、磁場中成形の磁場印加時に配向制御することにより、焼結体も2軸配向した磁石が製作できる。焼結粒同士の互いのc軸、a軸の2軸が配向することにより、粒が非磁性粒界相を介してスムーズにつながり、粒界面近傍の形態が平滑化されていると考えられる。その結果として、Dy及び/又はTbを添加することなくHcj1.6MA/m以上のHcを実現できたものである。

(もっと読む)

R−T−B系磁性粉末の製造方法

【課題】R−T−B系磁性粉末を製造する装置のスケールアップに伴って反応炉内における水素化分解反応の発熱量及び脱水素再結合反応の吸熱量が増大しても、優れた磁気特性を有する磁性粉末を十分に効率的且つ安定的に製造できる方法を提供する。

【解決手段】水素化分解・脱水素再結合法によってR−T−B系磁性粉末を製造するためのものであり、被処理物と耐水素脆性を有するメディアとを混合する混合工程と、反応炉内において、メディアの存在下、被処理物に対する水素化分解・脱水素再結合法による処理を行う処理工程とを備える。

(もっと読む)

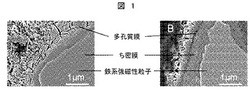

R−Fe−B系微細結晶高密度磁石

【課題】3mm以下のような小型でも磁気特性が劣化しないR−Fe−B系微細結晶高密度磁石を提供する。

【解決手段】本発明のR−Fe−B系微細結晶高密度磁石は、熱間成形法によることなく熱エネルギーのみで緻密化したR−Fe−B系微細結晶高密度磁石であって、各々が平均結晶粒径0.01μm以上2μm以下のNd2Fe14B型結晶相の集合組織を有する複数の粉末粒子が結合した構造を備える。粉末粒子の平均粒径は20μm未満であり、Rを希土類元素の組成比率、Qを硼素の組成比率(炭素が添加されている場合は硼素および炭素の組成比率)とするとき、10原子%≦R≦30原子%、および、3原子%≦Q≦15原子%の関係を満足し、密度が真密度の93%以上である。この粉末粒子の間に位置する領域に希土類リッチ相が存在し、磁石の中央部を通る断面において、断面積が1μm2以上10μm2以下の前記希土類リッチ相の個数密度が1.6×104個/mm2以上である。

(もっと読む)

101 - 120 / 997

[ Back to top ]