Fターム[5E317GG20]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | 目的、効果 (2,983) | その他 (617)

Fターム[5E317GG20]に分類される特許

161 - 180 / 617

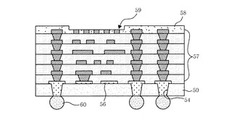

多層プリント基板及びその製造方法

【課題】基板の製造時及び製造後に基板の撓みを防止し、支持体が基板の撓みを防止するとともにソルダレジスト層の機能を有するので、別途のPSR工程が不要になる。

【解決手段】本発明の製造方法は、両面または片面の銅張積層板に回路パターン(56)を形成し、その上部にビルドアップ層(57)を積層した後、ビルドアップ層(57)の上面にソルダレジスト層(58)を形成する。これにより、ビアホール(54)を持ち、一面に、回路パターン(56)を含む第1回路層が形成され、他面に、前記ビアホール(54)上に突出したソルダボール実装用接続パッドを含む第2回路層が形成された絶縁樹脂層(50)、前記第1回路層上に形成された多数の絶縁層及び多数の回路層を含むビルドアップ層(57)、及び前記ビルドアップ層(57)の最外層に形成されたソルダレジスト層(58)を含む。

(もっと読む)

穴埋め用導体ペースト、導体穴埋め基板、導体穴埋め基板の製造方法、回路基板、電子部品、半導体パッケージ

【課題】焼成による体積変化が小さく、導電性や熱伝導性の高い導体を形成することができる穴埋め用導体ペーストを提供する。

【解決手段】銀を主成分とする導電性金属粒子と、ガラス及び無機酸化物のうち少なくとも一方と、有機ビヒクルとを含有して形成され、耐熱基板に設けられた貫通又は非貫通の穴に充填して焼成することによって、導体で穴埋めをするための導体ペーストに関する。導電性金属粒子は、中心粒径0.25μm以上の金属粉と、中心粒径150nm以下の金属ナノ粒子とを含有する。また導体ペースト中の金属を含む無機物含有量が導体ペースト全量の93質量%以上である。

(もっと読む)

セラミック基板の製造方法およびセラミック基板

【課題】めっき付着性が良好で、剥離強度に優れた表面電極を備えたセラミック基板を製造することを可能にする。

【解決手段】焼成後に基板本体の表層を構成する、ガラス成分を含有するかまたは焼成工程でガラス成分を生成する材料を含有するセラミックグリーンシート10の表面に導電性ペーストを塗布して第1電極パターン1を形成した後、第1電極パターンの表面の周縁部に、導電性ペーストを印刷して額縁状の第2電極パターン2を形成して第1電極パターンと第2電極パターンを備えた表面電極パターン3を形成するとともに、(a)第2電極パターンの幅を第1電極パターンの幅の0.5〜20%、(b)第1電極パターンと第2電極パターンの合計厚みを5〜40μm、(c)第1電極パターンと第2電極パターンの厚みの比率:(第1電極パターン/第2電極パターン)を0.6〜2.0とする。

(もっと読む)

プリント配線板

【課題】ジャンパ回路間の電気絶縁性を向上することができるプリント配線板を提供する。

【解決手段】プリント配線板10は、導電性ペーストを硬化してなる第1のジャンパ回路22dを含む第1の電気回路パターン22と、第1の電気回路パターン22が形成された第1の基板21と、を有する第1の回路基板20と、導電性ペーストを硬化してなる第2のジャンパ回路32dを含む第2の電気回路パターン32と、第2の電気回路パターン32が形成された第2の基板31と、を有する第2の回路基板30と、絶縁性基材41と、絶縁性基材41の両面に形成された接着層42,43と、を有する絶縁性基板40と、を備え、第1の回路基板20と第2の回路基板30は、第1のジャンパ回路22dと第2のジャンパ回路32dが互いに対向している状態で、絶縁性基板40を介して積層されている。

(もっと読む)

ビア導体及び回路基板の製造方法

【課題】レーザーによるコア基板への損傷を抑制して、信頼性の高い回路基板を提供する。

【解決手段】

本発明に係るビア導体の製造方法は、コア基板11の一方の主面上に、はんだ溜まり15を形成する工程と、コア基板11の前記一方の主面上に、はんだ溜まり15を覆うように樹脂層21を形成する工程と、樹脂層21の上から、樹脂層21を貫通して一端がはんだ溜まり15に到達するビアホール22を形成する工程と、熱処理によりはんだ溜まり15を溶融及び膨張させ、ビアホール22にはんだを吸い上げて、ビア導体26を形成する工程と、を備えることを特徴としている。

(もっと読む)

配線基板の製造方法

【課題】基板の一方の面または他方の面に、導電性ペーストにより配線を形成するとともに、基板に形成された貫通孔の内側面に導電性ペーストにより、基板の一方の面または他方の面に形成された配線と電気的に接続された貫通配線を確実に形成することができる配線基板の製造方法を提供する。

【解決手段】本発明の配線基板の製造方法は、印刷によりランド部パターンには、導電性ペーストの未塗布部分をスリット状に等間隔に複数設けたスリット形成領域を設ける工程Aにおいて、スリット形成領域の中心に貫通孔18を配置した場合、貫通孔18の直径D、未塗布部分のピッチP、未塗布部分の幅W、未塗布部分の長さL、未塗布部分の長さ方向に許容される位置ずれの幅2αが、D>W、D>P−W、L≧D+2αの関係を満たすようなスリット形成領域を有するランド部パターンを形成することを特徴とする。

(もっと読む)

多数個取り配線基板およびその製造方法

【課題】製造時におけるグリーンシートの積層ずれに起因する不良を確実に且つ効率良く検査できる多数個取り配線基板、およびその製造方法を提供する。

【解決手段】複数のセラミック層を積層し、第1貫通導体V1、第1導体層P1、第1導体層P1とは直接接続されない第2導体P2を備えた配線基板を平面視で縦横に複数連結した製品領域と、その周囲に位置する耳部maと、該耳部maに形成された検査回路C1と、を含み、検査回路C1は、第2貫通導体V2および第3貫通導体V3と、該第2貫通導体V2に直接接続される第3導体層P3と、第3貫通導体V3に直接接続される第4導体層P4とにより構成され、同じ平面に形成される第1導体層P1および第2導体層P2の間の間隔L1と、第3導体層P3および第4導体層P4の間の間隔L2とは、0.7≦L1/L2≦1.0の関係にある、多数個取り配線基板。

(もっと読む)

プリント配線基板

【課題】優れたコスト効率をもって大電流回路を形成することが出来て、回路変更にも柔軟に対応し得る、新規な構造のプリント配線基板を提供する。

【解決手段】基板本体12に形成されて、接続端子14が挿通されるスルーホール16aに対して接続孔20aを連設し、予め屈曲加工した一対の接続脚部26,26が両端に形成された線状の導電部材22aを、その一対の接続脚部26,26を各別の前記スルーホール16a,16aに連設された前記接続孔20a,20aにそれぞれ挿通して前記接続端子14と共に半田付けした。

(もっと読む)

制御装置の放熱構造

【課題】電子部品の放熱性を確保しつつ、電子部品の実装面積の拡大やプリント基板の小型化を図ることのできる制御装置の放熱構造を得る。

【解決手段】プリント基板2の周縁部2Eを、ベース31とカバー32との間に挟持してケーシング3に内包するとともに、プリント基板2の電子部品4の実装領域4Pから実装禁止帯となる周縁部2Eまで放熱パターン6を延設し、当該周縁部2Eに、放熱パターン6からベース31に伝熱する熱伝達部7を設けた。

(もっと読む)

非円柱ビア構造及びこのビア構造を有する伝熱促進基板

【課題】高電力電子デバイスの熱放散の要求を満足する非円柱ビア構造、及びこの非円柱ビア構造を有する伝熱促進基板を提供する。

【解決手段】非円柱ビア構造を有する伝熱促進基板が、絶縁基材上に堆積させた少なくとも1つの金属層、及び複数の熱チャンネルを具え、熱チャンネルのそれぞれが、絶縁基材を貫通する少なくとも1つのスルーパターン、及びこのスルーパターン内に堆積させた導電材料によって構成される。このスルーパターンは、熱放散用の少なくとも1つの細長い孔を有する非円柱ビア構造として働き、電子デバイスの動作温度を低下させる。

(もっと読む)

電子装置

【課題】配線構造の設計自由度が高く、高密度な三次元実装を可能とする貫通配線を備えた貫通配線基板を複数用いた複合基板を含む電子装置を提供する。

【解決手段】本発明に係る電子装置は、基材を構成する少なくとも二面を結ぶように微細孔を配し、該微細孔に導電性物質を充填してなる貫通配線183を備え、かつ、前記貫通配線が、少なくとも一部に、前記基材の厚み方向とは異なる方向に延びる部分を有する貫通配線基板181A〜181Dを複数用い、互いの主面同士及び/又は側面同士を重ね合わせ、互いの貫通配線基板を構成する貫通配線183を電気的に接続してなる複合基板と、前記貫通配線基板における前記基材に実装された電子部品185A〜185Dと、を含む。

(もっと読む)

電子部品搭載用基板およびその製造方法

【課題】 電子部品が備える凸状の金属端子との接続が容易な接続パッドが絶縁基板の主面に設けられた電子部品搭載用基板を提供する。

【解決手段】 ガラスセラミック焼結体からなる複数の絶縁層が積層されてなる絶縁基板1と、絶縁基板1の内部から主面にかけて形成された貫通導体3と、絶縁基板1の主面から貫通導体3の端面にかけて被着されたメタライズ層からなる接続パッド2とを備え、接続パッド2に電子部品11の電極12が凸状の金属端子13を介して接続される電子部品搭載用基板9であって、貫通導体3の中心部に、貫通導体3の長さ方向に沿った長いガラスセラミック焼結体からなる中心材3aが埋設されている電子部品搭載用基板9である。中心材3aの埋設により貫通導体3の焼成収縮が絶縁基板1の焼成収縮に近くなるため、収縮の差による貫通導体3の突出が抑制され、接続パッド2の変形を抑制することができる。

(もっと読む)

樹脂多層基板及び該樹脂多層基板の製造方法

【課題】本発明は、第1樹脂層と第2樹脂層との密着性を十分に確保し、第2樹脂層の厚みを薄くすることが可能な樹脂多層基板及び該樹脂多層基板の製造方法を提供する。

【解決手段】本発明に係る樹脂多層基板1は、電子部品を内蔵してある部品内蔵層(第1樹脂層)20と、部品内蔵層(第1樹脂層)20の一面に積層してある薄層樹脂層(第2樹脂層)30とを備える。部品内蔵層20に設けてあり、一端が部品内蔵層20の一面に至るビア導体(第1ビア導体)23と、部品内蔵層20の一面に形成してある凹部27とをさらに備える。薄層樹脂層30は、凹部27の形状に沿って部品内蔵層20の一面に積層してある。

(もっと読む)

プリント回路ボード組立体

【課題】非常に高いデータ密度を有する信号を伝送するようにしたプリント回路ボードを提供する。

【解決手段】1対のプリント回路ボード12,14を有するプリント回路ボード組立体10に於いて、ボード12,14は誘電体16の表面から誘電体16の内部領域17に通り抜ける導体バイア22を有し、基準電位層20とその基準電位層20に平行に配置された信号導線とを有していて、所定のインピーダンスを有する伝送線を与える。一方のボード12の導体バイア22に連結された信号コンタクト38を有する第1の電気コネクタ34が設けられ、他方のボード14の導体バイア22に連結された信号コンタクト36を有する第2の電気コネクタ32が設けられている。第1の電気コネクタ34の第1の信号コンタクト38は第2の電気コネクタ32の第2のコンタクト36に電気的に連結されるようにしてある。

(もっと読む)

基板のテスト方法

【課題】付加のテスト回路層を備えずに基板に内蔵された能動素子間の連結回路層の接続状態を確認し、基板に形成された回路パターンの接続状態を確認する基板のテスト方法を提供する。

【解決手段】基板に内蔵された第1能動素子1の第1接続パッドに連結された第1外部回路層11に第1テスト端子を接続し、第1能動素子の第2接続パッドに連結された第2外部回路層13に第2テスト端子を接続し、第1テスト端子を介して静電気を印加して第1能動素子1に含まれた静電放電保護回路の電圧降下を第2テスト端子で測定することで、基板に内蔵された能動素子1と外部回路層11,13の接続状態をテストする。能動素子1〜4の接続状態をテストする段階の外に、連結回路層20の接続状態をテストする段階、外部回路層11〜19、31〜36の接続状態をテストする段階、表面実装素子5,6の接続状態をテストする段階、及び基板の正常作動状態をテストする段階をさらに含む。

(もっと読む)

配線基板の製造方法

【課題】ビアホール内にスパッタ法でシード層を形成し、その上に電解金属めっき層を形成することに基づいて配線層を形成する配線基板の製造方法において、信頼性よく配線層を形成できる方法を提供する。

【解決手段】仮基板10の上に分離できる状態で樹脂層20を形成する工程と、樹脂層20をレーザで貫通加工することによりビアホールVH1を形成し、ビアホールVH1内に樹脂スミアRSが発生する工程と、樹脂スミアRSを残した状態で、スパッタ法により樹脂層20上及びビアホールVH1の内面にシード層32を形成する工程と、シード層32と、電解めっきで形成される金属めっき層34とを利用することにより、ビアホールVH1に充填される配線層30を得る工程と、仮基板10と樹脂層20とを分離することにより、樹脂層20の露出面に樹脂スミアRSを露出させる工程と、樹脂スミアRSを除去する工程とを含む。

(もっと読む)

印刷用版

【課題】貫通孔へのペースト充填における印刷用版の裏回りの現象を防止することのできる印刷用版を提供し、生産性を向上させる。

【解決手段】四辺の版枠と、開口部を有し前記開口部の上方に傾斜部を設けたマスクを四辺の枠状部材に固定しかつ基板材料への押圧手段を有したマスクユニットと、前記版枠に設けられたガイド孔と、前記マスクユニットの枠状部材に配置されかつ前記ガイド孔に緩挿されるガイドピンとを備えた印刷用版を用いてペースト充填を行う。

(もっと読む)

電子機器

【課題】広い実装面積を得ることができるランドを有するプリント配線板を備えた電子機器を提供する。

【解決手段】電子機器は、グランド部41が設けられた筐体21と、筐体21に収容され、辺部35近傍に孔部が設けられたプリント配線板31と、孔部と辺部35とに挟まれた部分を含む辺部35に沿う領域から外れた位置に設けられ、辺部35近傍から辺部35に沿って延びた領域を有するランドと、孔部の内面を覆い、ランドと連続した導電性のめっき部と、グランド部41とランドとを電気的に接続し、孔部に通された固定部材と、を具備する。

(もっと読む)

回路配線基板及びその製造方法

【課題】特に高信頼性の層間導電ビアを有する回路配線基板及びその製造方法を提供すること。

【解決手段】回路配線基板は、板面を貫通する開口部2aが形成された絶縁基板1と、前記開口部内に充填され前記板面に沿って平坦化された両端面を有する金属粒単体4Aからなる層間導電ビア4aと、前記絶縁基板の両面にそれぞれ設けられ前記層間導電ビアの両端面にそれぞれ接合されたパッド部2a、3aを有する第1、第2配線金属層2、3とを備え、前記金属粒単体は加熱により前記各配線金属層表面に拡散して合金接合を形成し加圧により平坦化される材質からなり、前記第1配線金属層のパッド部2aは前記層間導電ビア4aの一端面に加熱により合金接合され、前記第2配線金属層のパッド部3aは前記導電ビア4aの他端面に加熱加圧により合金接合されていることを特徴とする。

(もっと読む)

システムLSI

【課題】商品のグレード・仕向け地別にプリント基板を作成しなくても済むように基板の実装構造をモジュール化が挙げられる。しかしながら、デジタル機器機能がシステムLSI一つに集約され、さらにプリント基板のコストダウンを迫られる中では、この構造での対応では不十分である。信号特性・コストダウンに見合ったプリント基板自体の構成も変更できる必要がある。

【解決手段】本発明では、システムLSIの端子配置を特殊な構造にすることによって同一のシステムLSIを用いながらも、信号特性・仕向け地に合わせて、プリント基板の仕様変更を可能とする。これにより、本発明のシステムLSI端子配置の構成では、プリント基板の信号特性、商品機能に合わせた基板構成を選択することができ、仕向け地に応じた輻射規制や基板コストダウンに合わせた対応が出来ることに利点がある。

(もっと読む)

161 - 180 / 617

[ Back to top ]