Fターム[5E317GG20]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | 目的、効果 (2,983) | その他 (617)

Fターム[5E317GG20]に分類される特許

121 - 140 / 617

プリント配線基板

【課題】小型化又は高密度実装が可能なプリント配線基板を提供する。

【解決手段】絶縁基板11と、前記絶縁基板上に形成された回路パターン12と、前記回路パターンに接続され前記絶縁基板上の接続部14に形成された接続端子パターン13と、を備えるプリント配線基板10において、前記接続端子パターンと同材質の補強パターン15が、前記絶縁基板上の当該接続端子パターンの間に形成されている。

(もっと読む)

差込端付フレキシブルプリント配線板、フレキシブルプリント配線板の接続構造、および電子機器

【課題】高いシールド性能を得た上で、差し込みによって、接続相手のコネクタの筐体とシールド部とを導電接続させてインピーダンス整合をとることができる、差込端付フレキシブルプリント配線板等を提供する。

【解決手段】差込端付フレキシブルプリント配線板10は、コネクタに差し込むための差込端Kを備え、ベース絶縁層1および信号線3cを備え、差込端Kにおいて、ベース絶縁層1の、おもて面に信号線3c、31,35、かつ裏面にグランド部3g、31,35、が露出している。

(もっと読む)

マシナブルセラミックス回路基板及びその製造方法

【課題】 高精度かつ形状設計の自由度を確保すると共に、過酷な温度環境に置かれた場合であっても、基板と配線部間の接合信頼性を確保可能なマシナブルセラミックス回路基板を簡素な工程で得る。

【解決手段】回路基板10は、基板11の配線面11aに配線部13a,13bを接合してなる。基板11の配線面11aと配線部13a,13bとの間は接着シート部材15で接合されている。接着シート部材15は、配線部13a,13b側の粘着面15aの面方向(剪断方向)の伸縮が基板11側で拘束される肉厚に設定され、熱環境の変化に係わらず配線部13a,13bの規定の配線間隔を許容値内に保持することができる。

(もっと読む)

導通電極の印刷方法

【課題】基板のスルーホール内に良好な形状の導通電極を印刷することが可能な印刷方法を提供する。

【解決手段】(a)グリーンシートを固定する工程と、(b)メタルマスクを固定する工程と、(c)メタルマスクを押圧しながら第1スキージをメタルマスクに沿って移動させることにより、導電性ペーストをスルーホールの中に充填するとともにスルーホールの上部より上にも堆積する工程と、(d)メタルマスクを押圧しながら第2スキージをメタルマスクに沿って移動させることにより、スルーホールの上に堆積された導電性ペーストの一部を掻き取る工程と、(e)導電性ペーストを乾燥する工程と、(f)グリーンシートを押圧する工程とを備え、工程(d)においては、工程(e)および工程(f)を経た後にスルーホールに導電性ペーストが過不足なく充填されるように、導電性ペーストを掻き取ることを特徴とする導通電極の印刷方法。

(もっと読む)

回路配線形成方法、回路基板、及び配線膜の膜厚が配線膜の幅より大きい回路配線膜

【課題】回路配線を構成する回路配線膜の線幅が微細であって、膜厚が均一である回路配線を形成できる回路配線形成方法、当該回路配線を備える回路基板、及び線幅が微細であって、膜厚が均一である配線膜の膜厚が配線膜の幅より大きい回路配線膜を提供する。

【解決手段】回路配線形成方法は、回路基板における回路配線を形成する回路配線形成方法であって、回路配線を形成する配線基材に回路配線の形状に対応したトレンチを形成するトレンチ形成工程と、少なくとも配線基材の基材面及びトレンチの側壁を、導電層形成用触媒を含む液状体に対して撥液性に処理する撥液処理工程と、トレンチに導電層形成用触媒を含む液状体を配設する触媒配設工程と、メッキ液をトレンチを含む範囲に配設し、導電層形成用触媒によってメッキ液から導電性材料を析出させることで、回路配線を構成する導電性の回路配線膜を形成する膜形成工程と、を有する。

(もっと読む)

配線基板

【課題】配索スペースを制限することなく端子部を絶縁層に強固に保持する。

【解決手段】配線基板1は、導電性のコア材2と、コア材2の外周面を覆った絶縁層3と、絶縁層3上に積層された導体回路層4と、配線基板1が備える内装導体パターンと電気的に接続された端子部5とを備えている。端子部5は、絶縁層3に埋設されて導体回路層4と電気的に接続された内装部51と、内装部51から絶縁層3の外方に延びた露出部52とを備えている。配線基板1には、内装部51を通って絶縁層3を貫通する貫通孔6が設けられている。貫通孔6内には、内装部51と絶縁層3とを連結した連結手段が設けられている。

(もっと読む)

超音波振動金属接合加工装置及び超音波振動金属接合加工方法

【課題】金属長尺材から作成されたジャンパー線を回路基板上の電気回路間をつなぐ部分に運搬して超音波振動で接合する作業の効率化を図る。

【解決手段】回路基板8を水平面内で前後方向および左右方向に移動する搭載台装置2と金属長尺材13からジャンパー線17を作る整形装置3とジャンパー線17を整形装置3から接合装置5の側に運搬する搬送装置4とシャンパー線17を回路基板8の上の複数の電気回路9の間をつなぐ部分に超音波振動で接合する接合装置5とが互いに独立しており、搭載台装置2が装置本体1の中央部に配置され、整形装置3が装置本体1の左部に配置され、搬送装置4が装置本体1の前部に配置され、接合装置5が装置本体1の後部に配置され、整形装置3及び搬送装置4による作業と搭載台装置2及び接合装置5による作業とが同じ作業時間内で互いに並行して行われるように制御装置6によって相関関係を保ちながら動くように制御される。

(もっと読む)

回路基板、及び接続構造体

【課題】接続時の端子間の接触不良を解消して良好な導電接続状態を確保するとともに、端子の微細ピッチ化やプリント基板の省スペース化を図ることができ、端子の厚みのばらつきを吸収する際に加圧力を大きくする必要がなく成形性に優れ、さらに端子どうしの接点となる箇所が容易に判別可能な回路基板、接続構造体を提供する。

【解決手段】ベース基板30と、ベース基板30の上に設けられ、ベース基板30の面内に垂直な方向に厚みを有する第1端子40と、を有し、第1端子40は、第1の厚み部分42aと、第1の厚み部分42aよりも厚くかつ全体として最も厚く形成されてなるとともに先鋭な突出形状の第2の厚み部分42bと、を有してなり、第1の厚み部分42a及び第2の厚み部分42bは、ベース基板30の面内に平行な面で切断した第1端子40の断面積がベース基板30の表面から離れるに従って小さくなるように連続したテーパ形状に形成されてなる。

(もっと読む)

回路基板及びその製造方法、半導体装置、並びに電子回路装置

【課題】特に携帯型の電子機器において、半導体装置と回路基板間をアンダーフィルなどで樹脂封止しなくても、落下などの衝撃に対する耐性を向上させることを目的とする。且つ、この場合には、低背化を妨げずに小型化に寄与でき、低コストで実現できる構造を提供することを目的とする。

【解決手段】回路基板、この回路基板上に搭載された半導体チップを有する半導体装置、この半導体装置を接続したマザーボードを有する電子回路装置などにおいて、これらの電極構造1が、表面からくぼんだくぼみ4と、このくぼみ4の内部に設けられる樹脂の突起5と、このくぼみ4および突起5の表面を覆う配線層6とを有する構造からなる。このような電極構造1にすることにより、接続高さを低減するとともに耐衝撃性を向上させる。

(もっと読む)

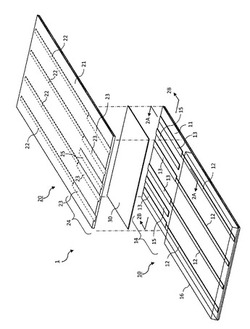

部品内蔵型多層プリント配線板及びその製造方法

【課題】総板厚を薄くする為にコアレス基板に部品を内蔵しても、内蔵された部品の電極と上層の配線層との絶縁性を保つことが出来る部品内蔵型多層プリント配線板及びその製造方法を提供する。

【解決手段】絶縁樹脂層内部に部品を備えた部品内蔵型多層プリント配線板に於いて、当該部品の上部に位置する絶縁樹脂層内部に、当該絶縁樹脂層の硬化工程前に硬化した絶縁物が配置されている部品内蔵型多層プリント配線板。

(もっと読む)

カバーの取り付け構造を利用してプリント基板の沿面距離を大きくしたカバー付き表面実装用電子部品

【課題】樹脂製のカバーの取り付け構造を利用してプリント基板の辺面に形成された導電パターン間の沿面距離を大きくとり、短絡や漏電の原因を除去し、表面実装用電子部品のさらなる小型化を行うこと目的とするものである。

【解決手段】小型の表面実装型のプリント基板に電子素子や電子部品を実装して1個の電子部品として組み立てられた表面実装用電子部品において、前記プリント基板の辺面に電極凹部を形成し、この電極凹部に、前記プリント基板の部品実装面側の配線パターンと裏面側の電極パターンを電気的に接続する導電パターンを形成し、隣り合う電極凹部の間の辺面に嵌合切欠きを設けてカバーの下辺に設けた凸辺を嵌合するとともに、この嵌合切欠きによって前記導電パターン間の沿面距離を大きくとる。

(もっと読む)

回路基板およびその製造方法

【目的】本発明は、工程能力を向上させることのできる回路基板およびその製造方法を提供する。

【解決手段】回路基板の製造方法は、以下のステップを有する。基板の少なくとも1つの表面に誘電層を形成する。誘電層の上に絶縁層を形成する。絶縁層の一部および誘電層の一部を取り除いて、誘電層および絶縁層の中に少なくとも1つのブラインドバイアを形成する。ブラインドバイアの側壁および絶縁層の残りの部分の上に無電解メッキ層を形成する。ここで、絶縁層と無電解メッキ層の間の結合力は、誘電層と無電解メッキ層の間の結合力よりも大きい。パターン化された導電層をメッキして、無電解メッキ層を覆う。

(もっと読む)

フレキシブル回路基板

【課題】基板の折れ曲がりによる断線を防止することができるフレキシブル回路基板を提供すること。

【解決手段】フレキシブル回路基板1は、一方の面11及び他方の面12を有し、ポリエチレンテレフタレートまたはポリエチレンナフタレートを含んで構成される基板10と、基板10の一方の面11上に形成される端子20と、基板10の他方の面12上における端子20と重なる領域に接着される補強基板30と、基板10と補強基板30とを接着する接着剤40と、を備え、接着剤40は、ホットメルト接着剤であることを特徴とする。

(もっと読む)

多層配線基板、多層配線基板の製造方法、及びヴィアフィル方法

【課題】めっきによって形成されたヴィアであって、一部が剥離するおそれのあるヴィア、或いは内部にボイドが形成されるおそれのあるヴィアを具備する従来の多層配線基板の課題を解消する。

【解決手段】三層の配線パターン18,28,28が絶縁層12を介して積層され、絶縁層12を貫通し且つ配線パターン28,28の中間に配設された中間配線パターン18を貫通するヴィア用貫通孔にめっき金属が充填されて成るヴィア30によって、中間配線パターン18を挟む両面側配線パターン28,28が電気的に接続されている多層配線基板20であって、前記ヴィア用貫通孔には、中間配線パターン18を挟む両絶縁層12,12の各々に形成された凹部の底面に露出する中間配線パターン18に、前記凹部の底面の内径よりも小径の小孔が穿設され、且つ前記凹部の各々に充填されためっき金属が、前記小孔を介して一体に連結されてヴィア30が形成されている。

(もっと読む)

貫通配線基板及びその製造方法

【課題】貫通孔内に充填された導体に欠陥となるボイドの無い貫通配線が配された貫通配線基板、および貫通孔又は非貫通孔に導体を充填する際のボイドの発生を抑制しうる貫通配線基板の製造方法の提供。

【解決手段】平版状の基板1を構成する一方の主面2と他方の主面3とを結ぶ貫通孔4を配し、その貫通孔4に導体5を充填してなる貫通配線6を備えた貫通配線基板10であって、基板1の一縦断面おいて貫通孔4を見たとき、貫通孔4は、該貫通孔4の内側面を側辺4p及び4qとする台形状をなし、前記台形の2つの側辺4p及び4qは、互いに非平行であり、且つ前記台形の上底又は下底をなす2つの頂点から、対辺を含む直線へ引かれる2本の垂線T1及びT2に対して、前記台形の2つの側辺4p及び4qがそれぞれ同じ側に傾いていることを特徴とする貫通配線基板10。

(もっと読む)

コネクタ接続用フレキシブルケーブルの構造及びその製造方法

【課題】フレキシブルケーブルの端部に備えられてコネクタと電気的に接続する接続部の裏側のフレキシブルケーブル上に周辺の機器にかからず、取りやすい取っ手が取り付けられたフレキシブルケーブルの構造及びその製造方法を提供することにある。

【解決手段】端部にコネクタと電気的に接続する接続部が備えられたフレキシブルケーブルであり、前記接続部の裏側に位置されたT字状の取っ手を備え、前記T字状の取っ手の上部は前記接続部の裏側のフレキシブルケーブル上に取り付けられ、前記上部を除いた残りの取っ手の幅は前記フレキシブルケーブルの幅より小さい。本発明は、フレキシブルケーブルの端部に備えられてコネクタと電気的に接続する接続部の裏側のフレキシブルケーブル上に周辺の機器にかからず、取りやすい取っ手がT字状に取り付けられるようにするので、使用者はフレキシブルケーブルが扱いやすくなる効果がある。

(もっと読む)

FPC基板が接続された回路基板及びFPC基板と回路基板との接続方法。

【課題】アライメントマークを設けなくても、回路基板の接続端子とFPC基板の接続端

子との間の電気的接続正確に素早く行うことができるFPC基板が接続された回路基板及

び回路基板とFPC基板の接続方法を提供すること。

【解決手段】回路基板15の接続端子20のうちの少なくとも2つを、他の接続端子20

よりも長さを長くし、回路基板15の配線の形成部分側に突出させてその表面を露出させ

るようにしてダミー接続端子20aとし、このダミー接続端子20aの露出部分を目印と

して、平面視で容易に視認できるFPC基板12の対応する接続端子24を、このダミー

接続端子20aと平面視で一直線に連なるよう整合させる。

(もっと読む)

基板設置用テスト端子、及びテスト端子付き基板

【課題】基板に設けられたテストパターンを傷つけたり、プローブの位置ずれが生じたりするのを防止でき、かつ、小型化を実現可能な基板設置用テスト端子、及びテスト端子付き基板を提供する。

【解決手段】本発明に係る基板設置用テスト端子10は、基板1に設置され、基板1に形成されたテストパターン2の電気試験を行うための基板設置用テスト端子10であって、プローブ20の先端を挿入するための孔部11と、孔部11において、挿入されたプローブ20の先端を挟持して保持するように孔部11の方向に付勢力を有し、かつ、テストパターン2とプローブ20とを電気的に接続可能な導電弾性部13と、を備える。

(もっと読む)

半導体素子の製造方法

【課題】簡単な工程設備を用いて短い工程時間内に半導体素子のビアを形成できる半導体素子の製造方法を提供すること。

【解決手段】基板101に絶縁膜107と拡散防止膜109で内壁を被覆したビアホール105を形成する。荷電された金属粒子113を、電気力又は磁気力を利用して移動させて、このホールを金属粒子で充填する。ビアホールの下部から上方へ充填されるので、内部に空隙が発生することを抑制できる。従来技術による銅電気メッキ方式と比較すると、非常に短時間内に大きくて深いビアホールを金属粒子で充填できるため、シリコン貫通ビア(TSV)の工程コスト、及び工程時間を短縮することが出来る。また、従来技術の樹脂成分が多く含まれているメタルペーストを用いる乾式充填方式と比較すると、荷電された金属粒子を用いることで、より密なTSV金属配線を形成できる。

(もっと読む)

貫通電極付きガラスウエハおよびその形成方法

【課題】温度変化による影響を抑えた微細な貫通電極を備えるガラスウエハの形成方法を提供する。

【解決手段】搬送具104に金属薄膜105を介してレジスト106を塗布し;レジスト106に、貫通電極Tgv1に対応すると共に金属薄膜105に至る複数の開口部Htを形成し;前記複数の開口部Htの内壁に前記金属薄膜105から連続に金属Teを円筒状にメッキし;レジスト106を除去し;円筒状の金属Te間と金属薄膜105上に溶融したガラス101を供給し;ガラス101が固化した後に前記金属薄膜105を研磨して、複数のメッキされた円筒状金属Te間から金属薄膜105を除去する。

(もっと読む)

121 - 140 / 617

[ Back to top ]