Fターム[5E343AA03]の内容

プリント配線の製造 (50,760) | プリント板の基板の形状、構造・材料 (9,206) | プリント板の基板構造 (2,500) | 平板状のもの (2,204) | 長尺状のもの (148)

Fターム[5E343AA03]に分類される特許

1 - 20 / 148

グラビア印刷装置

【課題】本発明は、グラビア印刷装置に関する。

【解決手段】本発明によるグラビア印刷装置は、高速移動する印刷シートを支持する複数個の支持ロールと、前記支持ロールの間に形成され、印刷シートを下部に加圧する圧胴ロールと、前記圧胴ロールに移動する前に印刷シートの欠陥を検知する欠陥検知手段と、前記印刷シートを介して前記圧胴ロールに対向して配置され、前記欠陥検知手段から送信される信号に応じて移動して、前記印刷シートに欠陥部分を除いて電極パターンを印刷するグラビア部と、を含む。本発明によると、生産性が向上される。また、生産コストを低減することができる効果がある。さらに、設備製作コスト及びメンテナンスコストを低減することができる効果がある。

(もっと読む)

プリント配線板の製造方法及びプリント配線板

【課題】曲げ半径が小さくても破断を回避することが可能なプリント配線板の製造方法を提供する。

【解決手段】プリント配線板1の製造方法は、ベースフィルム10上に配線パターン20の銅層23を形成するステップS10と、カバーレイ30をベースフィルム10に積層して、銅層23の一部を露出させつつ銅層23をカバーレイ30で覆うステップS20と、カバーレイ30にマスキングテープ40を貼り付けるステップS30と、少なくとも銅層23の露出部分を機械的に研磨するステップS40と、マスキングテープ40をカバーレイ30から除去するステップS50と、銅層23の露出部分に対してめっき処理を行って、銅層23の上にめっき層24を形成するステップS60〜S80と、を備えており、ステップS50は、ステップS40とステップS60〜S80との間、又は、ステップS60〜S80の後に実行される。

(もっと読む)

プラズマ照射装置及び表面改質方法

【課題】大気圧下でプラズマ励起して被処理体のうちの表面処理が必要な領域にのみ、局所的に短時間で表面処理を行うことができるプラズマ照射装置及び表面改質方法を提供する。

【解決手段】板状の誘電体3を密着させたプレート電極4と誘電体3を介しての表面近傍に対向設置されたメッシュ電極5とが絶縁性の筐体10内に格納され、プレート電極4及びメッシュ電極5が交流電源6に接続されたプラズマ生成装置100であって、筐体10の一方にガス導入部8を、筐体10の他方にプラズマ照射部9をそれぞれ具備する。プラズマ生成装置100によりプラズマ7を被処理体1に照射することで表面改質を行う。

(もっと読む)

回路転写用キャリア部材、これを用いたコアレスプリント基板、及びその製造方法

【課題】回路の損傷なしに、特定面にだけ凹凸を有する回路パターンを樹脂絶縁層内に転写して埋め込めるための回路転写用キャリア部材、これを用いたコアレスプリント基板、及びその製造方法を提供する。

【解決手段】キャリア層の一面に、バリア層と、外側上端にだけ凹凸が形成されている回路パターンとを有するように構成された回路転写用キャリア部材を利用して回路パターンを樹脂絶縁層に転写して埋め込めることで、高密度、高信頼度のコアレスプリント基板を製作する。

(もっと読む)

感光性樹脂組成物及びそれを用いた感光性樹脂積層体

【課題】パターン形成が可能で、ドライフィルムとして形成された際に、感光性樹脂組成物が柔軟であり、そのフィルムを切断しても切り屑の発生が十分に抑制される感光性樹脂組成物、並びにそれを用いた感光性樹脂積層体の提供。

【解決手段】(A)アルカリ可溶性フェノール樹脂、(B)1,2−ナフトキノンジアジド基を含む感光剤、並びに(D)ビスフェノールA、ビスフェノールE、ビスフェノールF及びビスフェノールS、並びにこれらを水素添加して得られる化合物からなる群より選ばれる少なくとも一種の化合物から誘導され、且つ末端に水酸基を少なくとも1つ有する化合物を、含有してなる感光性樹脂組成物。

(もっと読む)

フレキシブル基板の製造方法

【課題】従来のフレキシブル両面銅張積層板の製造方法では、銅箔が加熱ロールにより圧着される時間が短すぎるため、銅箔を効果的に再結晶化させ、銅箔の柔軟性を向上させることができないので、マイクロクラックやクラック等の欠陥が発生しやすい。

【解決手段】まず第1表面と第2表面とを有するフレキシブル絶縁基板を提供し、第1期間内に第1表面と第2表面との上にそれぞれ第1金属層と第2金属層とを形成し、第2期間内にそれらの金属層をアニール処理し、かつ第2期間は第1期間より長いフレキシブル基板の製造方法である。

(もっと読む)

導電パターンの形成方法

【課題】高精細であり且つ配線抵抗の増加が十分に抑制された導電パターンを形成できる導電パターンの形成方法を提供すること。

【解決手段】凹版胴40の凹溝42の内壁面に離型剤44を塗布する離型剤塗布工程と、凹版胴40の凹溝42内に導電ペースト1を充填する充填工程と、凹溝42内の導電ペースト41をブランケット胴50に受理させる受理工程と、ブランケット胴50に受理された導電ペースト41を被印刷物20へ転写する転写工程とを有する導電パターン10の形成方法であって、充填工程と受理工程との間において、凹溝42内の導電ペースト10に赤外線を照射する赤外線照射工程を含むことを特徴とする導電パターンの形成方法。

(もっと読む)

オフセット印刷による電極形成方法

【課題】オフセット印刷により、ストライプ状の従来より幅の広いライン電極を形状精度及び寸法精度良く形成することができるオフセット印刷による電極形成方法を提供する。

【解決手段】版に導電性インクを充填後、ドクターナイフによって余剰な導電性インクを掻き取るドクタリング工程を含むオフセット印刷により、印刷用基材上にストライプ状のライン電極を形成する電極形成方法において、オフセット印刷に用いる版として、形成するライン電極に対応し、版の導電性インクを充填する凹形状のパターン内に、各々が凸形状の複数のドット部11を有し、形成するライン電極の面積に対するドット部の合計面積の比率TS(%)が、0<TS≦30%で、かつ、個々のドット部の面積S(μm2)が、0<S≦2500μm2を満足する版、を用いる。

(もっと読む)

オフセット印刷による電極形成方法

【課題】印刷により、ストライプ状の従来より幅の広いライン電極を形状精度及び寸法精度良く形成することができるオフセット印刷による電極形成方法を提供する。

【解決手段】版に導電性インクを充填後、ドクターナイフによって余剰な導電性インクを掻き取るドクタリング工程を含むオフセット印刷により、印刷用基材上にストライプ状のライン電極を形成する電極形成方法において、オフセット印刷に用いる版として、形成するライン電極に対応し、版の導電性インクを充填する凹形状のパターン内に、各々が凹形状の複数の彫刻部11を有し、形成するライン電極の面積に対する彫刻部の合計面積の比率TS(%)が、70%≦TS<100%で、かつ、個々の彫刻部の面積S(μm2)が、0<S≦80000μm2を満足する版、を用いる。

(もっと読む)

印刷機構、印刷装置および印刷方法

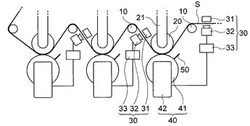

【課題】長尺基材に印刷される複数の印刷パターンについて、隣り合う一対の印刷パターンの間隔を小さくすることができ、このことにより、長尺基材への面付けを有効に行うことができ、印刷効率を向上させることができる印刷機構、印刷装置および印刷方法を提供する。

【解決手段】印刷定盤34内には、間欠的に搬送される長尺基材Sが通る通路42が形成されている。この通路42における印刷定盤34の上面34a側の開口42aが、スキージ38により孔版36が印刷定盤34に押し付けられたときにおける当該孔版36の印刷領域36aよりも長尺基材Sの搬送方向における下流側に位置するようになっている。

(もっと読む)

金属張積層板

【課題】ポリイミド-金属張積層板が本来有する寸法安定性に加え、耐熱性に優れ、特に加熱加圧側の層間に生じるマイクロボイドを抑制した接着信頼性にも優れた金属張積層体を提供する。

【解決手段】ポリイミド-金属張積層板において、金属箔と接するポリイミド層(i)のガラス転移温度が300℃以上で、金属箔の粗化処理面が、(a)表面粗さ(Rz)0.5〜4μm、(b)粗化処理面の表層部は多数の微細突起形状をとり、その一の突起物における根本部分の幅Lに対する突起高さHの比で表されるアスペクト比(H/L)が1.5〜5の範囲で、その突起高さが1〜3μmの範囲である突起形状の割合が全突起形状の数に対して50%以下、かつ(c)突起物間の深さが0.5μm以上で、隣接突起物間距離が0.001〜1μmの範囲にある隙間の存在割合が、全突起形状数の50%以下とする。

(もっと読む)

版胴、印刷装置及び印刷方法

【課題】 被印刷物に対する印刷不良を低減する。

【解決手段】 所定の方向へ回転する円筒状のベース体と、ベース体の外周面に設けられベース体と一体になって回転されると共に所定の印刷パターンを構成し導電性インクが充填される複数の凹部が形成されたパターン版とを備え、パターン版の外周面に、凹部からはみ出した導電性インクを掻き取るブレードが接触され、パターン版の外周面に、導電性インクが転写され転写された導電性インクを被印刷物に転写して印刷を行うブランケットロールが接触され、凹部に、ブレード及びブランケットロールの凹部への進入を規制する障壁が設けられた。

(もっと読む)

配線基板の製造方法

【課題】環境を考慮した安全な処理によって金属板に絶縁層が強固に密着された配線基板を製造することができる高品質な配線基板の製造方法を提供すること。

【解決手段】板状の金属コアの表面及び裏面の少なくとも一方の面に、導電層を有する絶縁層が金属コア側と反対側に導電層を配置させて積層され、導電層からなる導体パターンを有する面が各種部品の実装面とされた配線基板の製造方法であって、金属コアの絶縁層が積層される面にウエットブラスト処理を施して粗面化する粗面化処理工程(ステップS2)と、粗面化処理工程と連続して、金属コアの粗面化した面に絶縁層を重ねてラミネート処理を行うことにより金属板に絶縁層を一体化させる絶縁層積層工程(ステップS3)と、を含む配線基板の製造方法とする。

(もっと読む)

プリント配線基板

【課題】配線の断面形状を安定化して、接続信頼性を向上させる。

【解決手段】絶縁性フィルムと、前記絶縁性フィルム上に形成されるインナーリード部およびアウターリード部を含む配線と、を備えるプリント配線基板において、前記配線は、前記絶縁性フィルム上の銅箔層をエッチングして形成されるエッチング形成配線部と、前記絶縁性フィルム上に、金属ナノ粒子を主成分とする導電性インクを直接描画することにより形成される直接描画形成配線部と、から構成され、少なくとも前記インナーリード部が前記直接描画形成配線部であることを特徴とする。

(もっと読む)

化学処理装置

【課題】ワークタルミを発生させずにメッキ等化学処理が行なえ、化学処理槽内において下端搬送クランプ群からワークが外れる現象を防止できる化学処理装置を提供する。

【解決手段】長尺シート状ワーク1を搬送するワーク搬送装置20とワークの化学処理を行う化学処理槽4を備え、化学処理槽搬入時にワーク上端と下端をクランプし化学処理槽搬出時に開放する上下端搬送クランプ5、6群を有する化学処理装置において、ワーク搬送装置の上端搬送クランプ群が上側エンドレスベルト81に固定され、下端搬送クランプ群が下側エンドレスベルト82に鉛直方向へ移動可能に取付けられかつ各下端搬送クランプを鉛直下方向へ向けて付勢する付勢手段が設けられ、更に下端搬送クランプ群の化学処理槽内における移動下限位置を規制するための下限位置規制手段が化学処理槽内底面の下端搬送クランプ群の移動方向に沿って設けられていることを特徴とする。

(もっと読む)

硬化剤付き回路基板

【課題】回線電極を有する回路基板間の電気的接続において、低温接続性及び接続信頼性に優れる硬化剤付き回路基板並びに接続構造体を提供すること。

【解決手段】回路電極上に、フィルム形成性樹脂、硬化剤及び該硬化剤により硬化しない粘着性付与樹脂を含む硬化剤層と、保護フィルムから成る保護フィルム層とが順に形成されていることを特徴とする硬化剤付き回路基板。

(もっと読む)

加熱処理方法およびその装置

【課題】熱変形や熱による損傷を防止しつつ、効率良く低温で微粒子を焼結させることができる加熱処理方法およびその装置を提供することを目的とする。

【解決手段】銀の微粒子が塗布されたPET(ポリエチレンテレフタレート)を被処理物(ワーク)としてチャンバー内に送り込んで収容する。ステップS2でチャンバーの内部にワークを収容して、ワークに対して加熱処理を行う。このステップS2での加熱処理とは別に、ステップS2では、ワークを収容した状態でチャンバーの内部を真空でワークを処理する真空処理を加熱処理と並行して行っている。この真空処理を加熱処理に組み合わせることで、加熱時間を低減させて低温にして、熱変形や熱による損傷を防止しつつ、効率良く低温で微粒子を焼結させることができる。

(もっと読む)

電子回路及び同品の製造のための方法

【課題】部品の電気的特性及び短い応答時間に関して、電気機能層の層厚さを最小限にし、よりいっそう低粘度の印刷媒体を使用することが必要である。

【解決手段】電子回路及び、共通のフレキシブル基板上に少なくとも2つの電子部品を備える電子回路の製造のための方法に関連しており、少なくとも2つの電子部品は個々の場合に同一の機能層材料から成る少なくとも1つの電気機能層5a,5bを有する。電気機能層5a,5bは、同一の機能層材料から、そして基板上にストリップタイプ様式で形成された層の層領域から形成される。

(もっと読む)

長尺導電性基板の電気めっき方法およびこの方法を用いた銅被覆長尺導電性基板の製造方法並びにロール・ツー・ロールタイプの電気めっき装置

【課題】 銅被覆長尺導電性基板の銅めっき層の表面精度を向上させる銅被覆長尺導電性基板の製造方法の提供。

【解決手段】 長尺導電性基板を幅方向が略水平方向になるように搬送し、シード層の表面に複数の不溶解性陽極を用いた電気めっき法による湿式めっき法で金属めっき被膜層を成膜する長尺導電性基板の電気めっき方法において、前記複数の不溶解性陽極を、搬送方向において少なくとも2つ以上に電気的に分割し、かつ前記分割された不溶解性陽極のうち、電気めっきの総膜厚が2μm以下の成膜を行う不溶解性陽極の電流密度を2mA/cm2以下に制御することを特徴とする。

(もっと読む)

成膜方法、金属ベース層付樹脂フィルムの製造方法及びスパッタリング装置

【課題】平面性に優れかつ生産性にも優れる両面金属ベース層付耐熱性樹脂フィルムを効率よく製造できる成膜方法及びスパッタリング装置を提供する。

【解決手段】この第1成膜工程に続いて、上記他方の面(第1成膜面)を第2冷却ロール39に接触させて冷却すると共に、この接触している他方の面とは反対側の一方の面(第2成膜面)に成膜する(第2成膜工程)。この第2成膜工程に続いて、上記一方の面(第2成膜面)を第3冷却ロール40に接触させて冷却すると共に、この接触している一方の面とは反対側の他方の面に成膜する(第3成膜工程)。これらの工程を順に繰り返しながら、耐熱性樹脂フィルム32に複数の薄膜を重ねて成膜する。

(もっと読む)

1 - 20 / 148

[ Back to top ]