Fターム[5E343BB16]の内容

プリント配線の製造 (50,760) | 導体パターンの形状、構造・材料 (16,522) | 導体パターンの構造が特定されたもの (1,851) | 導体の層構造 (880) | 2層 (419)

Fターム[5E343BB16]に分類される特許

81 - 100 / 419

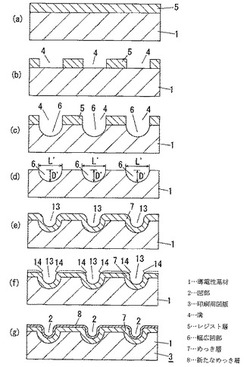

印刷用凹版の製造方法、印刷用凹版、導体パターン

【課題】凹部のアスペクト比が高い印刷用凹版を容易かつ安価に製造できる印刷用凹版の製造方法を提供する。

【解決手段】導電性基材1に所定パターン形状の凹部2を形成して印刷用凹版3を製造する方法に関する。(1)凹部2を形成すべき箇所に凹部2の幅より広い幅を有し、かつ底面に導電性基材1が露出する溝4が設けられるように導電性基材1の表面にレジスト層5を形成するレジスト層形成工程、(2)溝4の底面に露出する導電性基材1をエッチングにより除去するエッチング工程、(3)レジスト層5を除去して凹部2の幅より広い幅を有する幅広凹部6を形成する幅広凹部形成工程、(4)導電性基材1にめっき層7を形成するめっき工程、(5)めっきを行う前の導電性基材1の幅広凹部6の内面を除く表面と平行になるようにめっき層7の表面を研磨する研磨工程、(6)めっき層7の表面に再度新たなめっき層8を形成する再めっき工程、をこの順で経る。

(もっと読む)

電子物品製造における浸漬錫−銀めっき

【課題】耐ウィスカ性の錫系コーティング層を銅基板の表面に堆積させる方法を提供する。

【解決手段】本方法は、表面を有する銅基板からなる部材に、その基板表面に錫系コーティング層を施すのに有用であり、錫系コーティング層は、0.5〜1.5μmの厚みを有し、銅−錫金属間化合物の生成を抑制し、その金属間化合物の生成抑制は、その物品を少なくとも7回の加熱・冷却サイクルに曝露した際、その各サイクルは、その物品を少なくとも217℃に加熱し、その後20〜28℃に冷却することからなり、その結果、少なくとも0.25μm厚の銅のない錫コーティング層の領域が残存する。

(もっと読む)

配線基板およびその製造方法

【課題】基材に対するめっき金属膜の密着力が向上し、高精細で信頼性の高い配線基板、およびその製造方法を提供する。

【解決手段】配線基板は、絶縁性を有する樹脂材料で形成された基材12と、めっきの触媒となる金属粒子20とバインダ樹脂とを混合した材料により基材の表面に形成され、配線パターンに対応してパターン化された下地層16と、下地層上にめっきにより析出され配線パターン18を形成する金属膜と、を備えている。下地層16は、その層厚方向において、前記金属膜側の領域における金属粒子の密度が前記基材側の領域における金属粒子の密度よりも高く形成されている配線基板。

(もっと読む)

プリント配線板およびその製造方法

【課題】ビアの開口パターンの外観品質を安定的に正確に検査することが可能であり、かつランド部5の表面に形成される無電解錫めっき膜に外観ムラや品質不良等が生じることを抑制ないしは解消することが可能である、プリント配線板およびその製造方法を提供する。

【解決手段】銅配線パターン3のうちの少なくとも1本は、ビア7の開口にて露出しているランド部5と、当該ランド部5とは別の位置にて当該ランド部5の露出面積よりも小さな面積で表面が露出するように設けられた銅溶出検知用リード部9とに接続されており、銅溶出検知用リード部9の表面に無電解錫めっき膜が形成されており、かつ前記ビア7の開口面積を同じ面積の円に変換したと仮定したときの当該円の直径Dに対する前記PSR膜6の膜厚tの比であるアスペクト比t/Dが0.10以下となるように、前記ビア7および前記PSR膜6が形成されており、前記PSR膜6の膜厚tが8μm以上20μm以下となっている。

(もっと読む)

積層板の製造方法

【課題】ポリイミド基板と金属層との密着性を向上させて、安価で高品質な積層板を提供することが可能な積層板の製造方法を提供する。

【解決手段】本積層板の製造方法では、ポリイミド基板Sの表面に表面処理層(アルカリ処理層)3を形成するアルカリ処理工程(ステップ2)を行った後、表面処理層(アルカリ処理層)3に触媒を付与する触媒付与工程(ステップ4)を行う前に、ポリイミド基板Sの熱処理を行う熱処理工程(ステップ3)を行う。

(もっと読む)

金属薄膜製造方法および金属薄膜

【課題】 金属粒子の分散体を用いて絶縁基板上に体積抵抗率の低い導電層を得ることができる、金属薄膜の形成方法を提供する。

【解決手段】 工程(A):金属粒子分散体を含有する塗膜に過熱水蒸気による加熱処理を施す工程、工程(B):工程(A)で得られた金属薄膜層上に金属めっきを施す工程、

の少なくとも2つの工程を含む、金属薄膜の製造方法、およびこの方法で製造された金属薄膜。前記塗膜が金属粒子分散体を絶縁性基板に塗布または印刷したものであることが好ましい。

(もっと読む)

配線基板及びその製造方法

【課題】 本発明は、基板から密着層が剥離し難い配線基板及びその製造方法を提供することを課題とする。

【解決手段】 基板上に密着層15を形成し、密着層15の上に配線層を形成する。密着層15は窒化NiCu合金により形成される。基板は基板本体11と、基板本体11上に形成した絶縁層13を含むこととしてもよい。また、配線層は、密着層15上に形成したシード層16と、シード層16上に形成した配線19及び配線パターン18を含むこととしてもよい。

(もっと読む)

樹脂成形体

【課題】パワーモジュールの筐体に構成される第1の直流配線電極板と第2の直流配線電極板の板面間の距離間隔を短縮し、パワーモジュールの内部配線に寄生するインダクタンスを低減することができる樹脂成形体を提供する。

【解決手段】第1の直流配線電極板2と第2の直流配線電極板3をインサート部品として有する樹脂成形体1であって、前記第1の直流配線電極板2と第2の直流配線電極板3は、1枚の又は2枚以上を重ね合せた絶縁板4を介して、板面が平行となるように配置されている。そして、前記絶縁板4は、熱硬化性樹脂をシート状ガラス繊維基材に含浸・乾燥したプリプレグを、加熱加圧成形したものであり、前記絶縁板の合計厚みが、0.3mm以上1mm以下である。前記絶縁板は、好ましくは、1枚の厚みが0.2mm以下であり、2枚以上を重ね合せたものである。

(もっと読む)

配線基板及びその製造方法

【課題】本発明は、電気的信頼性を向上させる要求に応える配線基板を提供するものである。

【解決手段】本発明の一実施形態にかかる配線基板3は、第1樹脂層10aと、該第1樹脂層10a上面に部分的に形成された導電層11と、第1樹脂層10a上面に形成されるとともに導電層11の側面及び上面に被着された第2樹脂層10bと、を備え、導電層11は、銅からなる第1導電層11aと、該第1導電層11aと第1樹脂層10aとの間に介され、両者に当接した銅とスズとの合金からなる接着層11bと、を有し、接着層11bが第1導電層よりも厚みが小さい。

(もっと読む)

導電性表面の製造方法

本発明は、基板(1)上の構造化されたまたは全域に亘る導電性表面を製造する方法であって、(a)無電解及び/または電解被覆可能な粒子、あるいは無電解及び/または電解被覆可能な粒子を含む分散体(3)を伝達媒体(5)から基板(1)へ移動するステップ、(b)無電解及び/または電解被覆可能な粒子を基板(1)上に固定するステップを備える。ステップ(a)における移動は、粒子が磁化しているかまたは磁化可能であり、分散体の移動の場合は磁化しているかまたは磁化可能な粒子が分散体中に存在して、磁場(9)が施されて実行される。 (もっと読む)

セラミック基板の製造方法

【課題】めっき付着や基板のわれがなく、レジスト成分が残留しない、セラミック基板の製造方法を提供する。

【解決手段】セラミック基板と、セラミック基板の一方の主面上に形成された表面電極21と下地電極22と、を用意する工程であって、表面電極21のセラミック基板の他方の主面からの厚みが、下地電極22のセラミック基板の他方の主面からの厚みよりも大きくなるように、セラミック基板と、表面電極21と、下地電極22と、を用意する工程を備える。そして、表面電極21上と前記下地電極22上とに、めっき電極31を形成する工程と、表面電極21上のめっき電極を除去する工程と、を備える。

(もっと読む)

積層体及び積層体の製造方法

【課題】絶縁樹脂層と金属層との接着性が高く、さらに、スズめっきなどの薬液耐性の高い積層体及びその製造方法を提供すること。

【解決手段】本発明の積層体は、絶縁樹脂層11と、絶縁樹脂層11上に形成された金属層12とを備える積層体であって、少なくとも金属層12と絶縁樹脂層11との接触界面に銅と異なる金属酸化物を含むことを特徴とする。

(もっと読む)

コアレスパッケージ基板及びその製造方法

【課題】超微細ピッチ及び高度の均一な電気接触バンプが得られるコアレスパッケージ基板を提供する。また、本発明はコアレスパッケージ基板の製造方法を提供する。

【解決手段】対向する第1の表面24aと第2の表面24bを有する補助誘電体層24と、第2の表面に設けられた内層回路26と、第2の表面と内層回路に設けられたビルドアップ構造からなる基板本体2と、対向する第1端252aと第2端252bを有する金属柱252と、第1端に設けられた半田層251とからなる複数の電気接触バンプ25とを備え、金属柱の第2端が補助誘電体層に位置して内層回路26に電気的に接続され、金属柱の第1端と半田層が補助誘電体層の第1の表面に突出される。

(もっと読む)

銅箔付き接着フィルム

【課題】回路基板に形成された絶縁層の表面粗さが極めて小さいにもかかわらず、該絶縁層に対して高い密着強度で銅層が形成された多層プリント配線板を得ることを可能にする銅箔付き接着フィルムを提供することである。

【解決手段】銅合金めっき層が表面に形成された銅箔を、支持体上に形成された硬化性樹脂組成物層に、特定の方法で貼り合わせることにより、上記の課題が解決されることを見出した。

(もっと読む)

プリントコイル製造方法

【課題】焼成時間をそれ程長くしなくても、クラックの発生する恐れのないプリントコイル製造方法を提供すること。

【解決手段】基板11上にインクジェットプリンタにより、銀粒子と溶媒とを含む銀ペーストを、所定のコイル状に塗布するコイル塗布工程と、該塗布工程終了後に、該銀ペーストを加熱して焼成する焼成工程とを有するプリントコイル製造方法において、コイル塗布工程が、銀ペーストをコイル状に塗布する第1塗布工程S1と、第1塗布工程S1終了後、第1塗布工程S1で塗布した第1塗布層21の上に、銀ペーストを重ねて塗布する第2塗布工程S2とを有することを特徴とする。

(もっと読む)

電子回路基板及びその製造方法

【課題】小型軽量かつ高剛性を有する電子回路基板とその簡便な製造方法を提供する。

【解決手段】導電体回路パターン3、電子部品5、はんだ接合部6を備える電子回路基板1において、導電体回路パターン3とプリント基板2の外周との間の区域に、プリント基板2の長辺に沿って、所定の導電体パターン4を形成する。このとき、導電体回路パターン3と所定の導電体パターン4は連続しないように形成する。そして、この所定の導電体パターン4上に、固体状態ではプリント基板2よりも高剛性のはんだを塗布して、たわみ防止はんだ層7を設ける。

(もっと読む)

プリント配線板とその製造方法

【課題】プリント配線板をセミアディティブ法を用いて製造するにあたり、無電解銅めっき膜に対応でき、レジストの種類を問わず密着性を確保できる(レジストの剥離を抑制できる)プリント配線板の製造方法とプリント配線板を提供する。

【解決手段】配線形成に使用するめっきレジストのパターンに転倒防止用の突起を形成したプリント配線板の製造方法で、好ましくは、突起の大きさをレジストの対向方向はレジスト幅の1/3以下、レジストの対向幅の1/10以下、且つ、レジストの流れ方向はレジスト幅と同等以下とし、更に好ましくは、突起の配置を配置間隔を20μm以上、且つ、互い違いになるように配置することを特徴とする。

(もっと読む)

フレキシブルプリント基板及びその接続方法

【課題】他部品の電気的な接続において特性劣化のない接続を実現する構造、省スペースの接続が可能な構造、またこれらの構造実現に当たり新たな作製工程の追加のいらない構造にすることが可能なフレキシブルプリント基板及びその接続方法を提供する。

【解決手段】ベースフィルム11と、ベースフィルム11に第一の導体箔により形成された配線パターン12と、配線パターン12の端部に設けられ他の電気部品に差し込み可能に構成された差込部15とを備えるフレキシブルプリント基板10において、差込部15上にある配線パターン12上に他の電気部品との電気的接続に耐え得る機械的強度を有する第二の導体箔14を積層した。

(もっと読む)

フレキシブル銅張積層板及びCOF用フレキシブルプリント配線板並びにこれらの製造方法

【課題】配線の耐折性が向上し且つ比較的低コストで製造できるフレキシブル銅張積層板及びCOF用フレキシブルプリント配線板並びにこれらの製造方法を提供する。

【解決手段】ポリイミドフィルムの表面を表面改質してニッケル系シード層及び銅めっき層を順次積層した銅張積層板であって、前記ニッケル系シード層の厚さを40〜80nmとする。

(もっと読む)

窒化珪素基板

【課題】 製造条件を厳しくすることなく、高い生産性で、高強度、高熱伝導で、かつ高

靭性の窒化珪素基板を提供し、熱抵抗が低く、信頼性の高い窒化珪素基板を提供する。

【解決手段】 開示される窒化珪素配線基板1は、窒化珪素質焼結体からなる窒化珪素基

板11の表面に金属からなる配線回路パターン13がろう材により接合されるとともに、

配線回路パターン13の表面にめっき層が形成されて構成されている。この場合、窒化珪

素基板11の表面粗さRzが3μmより大きく20μm以下である。

(もっと読む)

81 - 100 / 419

[ Back to top ]