Fターム[5E343EE36]の内容

プリント配線の製造 (50,760) | 導体パターンの形成以外の表面処理方法 (2,493) | 基板表面又は接着剤層の表面処理 (845) | 物理的処理 (522) | 放電処理 (288) | プラズマ処理 (197)

Fターム[5E343EE36]に分類される特許

141 - 160 / 197

基板の製造方法

【課題】良好なウェッティングコントラストを有する基板を提供する。

【解決手段】本発明は、ウェッティングコントラストを有する基板に関し、少なくともウェッティングコントラストの一部の表面領域は、組み込まれた粒子から成る表面ポリマー層から生じるため、粗くなっている。この表面粗さは、基板の表面特性、特に親水性及び/又は親油性に影響を与えるため、重要である。本発明の第1の方法によると、異なる親水性及び/又は親油性の隣接領域から成る表面を有する基板が製造される。この方法は、基板前駆体上に、ポリマーマトリックスとポリマーマトリックス以外の物質の粒子とから成る第1の組成物のパターンを形成する工程を備える。さらに、本発明は、ウェッティングコントラストを有する基板上に電子的機能材料を配置する工程を備えるマイクロ電子部材の製造方法に関する。

(もっと読む)

回路基板構造およびその誘電体層構造

【課題】誘電体層中に結合粒子を有し、その結合粒子を利用して回路構造と誘電体層との間の結合力を強化することによって、微細回路の製造工程の精度を高める回路基板構造およびその誘電体層構造を提供する。

【解決手段】本発明の回路基板の誘電体層構造は、少なくとも一つの誘電体層と、該誘電体層に充填され均一に分散され、絶縁膜に被覆された金属微粒子である複数の結合粒子とを備える。また、前記誘電体層構造を回路基板において応用することが可能であり、前記回路基板構造は、コア基板と、結合粒子を含む誘電体層と、前記誘電体層に形成された回路構造とを備え、該結合粒子により回路構造を前記誘電体層上により強く結合させることで回路基板の微細回路製造工程の精度を高める。

(もっと読む)

ガス用紫外線照射装置およびドライ表面処理装置

【課題】オゾンやラジカル酸素等、高濃度の紫外線照射済ガスを生成するガス用紫外線照射装置と、該装置を用いたドライ表面処理装置。

【解決手段】ランプハウス2と、上方からガスを供給する供給部5と、供給ガスに紫外線を照射する複数本のUVランプ4と、下方から紫外線照射済ガスを排出する排出部6とを有し、複数本の紫外線放射部3を間隔をあけ平行してランプハウス内の全体にほぼ均一に前後は上下に段違いに上から見て前後の間隙がないよう配し、前後の壁面8と紫外線放射部3の間隔がUVランプ4で通過ガスを変質できる有効照射距離以内であるガス用紫外線照射装置1。この装置を用いて生成排出した高濃度のラジカル酸素(O)を被処理体11に接触させて処理するドライ表面処理装置。酸素(O2)またはオゾン(O3)を供給し、185nmや254nmの紫外線を照射し、ラジカル酸素(O)を生成排出し、高精細な表面処理をすることが可能である。

(もっと読む)

配線基板及びその作製方法

【課題】比較的容易な方法で、セラミックス基板への密着性が高く、1A以上の電流を信頼性よく流すことが可能な配線基板及びその作製方法を提供する。

【解決手段】配線基板は、セラミックス基板1の表面に密着層2が形成され、その密着層2上に2層のCu層3が形成されたものであって、密着層2が乾式めっきによって形成されたTi、NiあるいはTiを主成分とする材料からなる層厚200nm以下の層であり、Cu層3が、密着層2上に乾式めっきによって作製された層厚500nm以下の第1Cu層3aと、その第1Cu層3a上に湿式めっきによって作製された層厚3μm以上の第2Cu層3bからなるものである。

(もっと読む)

回路基板およびその製造方法

【課題】高精度で微細なパターンを形成し、メッキ析出膜とベースパターンとの密着性に優れ、実用に耐えうる機械的強度を備えた回路基板およびその製造方法を提供することを目的とする。

【解決手段】基板11と、基板11上に選択的に形成され、金属微粒子14を含有した非導電性の樹脂層12と、樹脂層12上に、樹脂層12から露出する金属微粒子14と接触させて形成された導電金属層13とを具備し、樹脂層12と導電金属層13との界面における樹脂層12の凹凸は、樹脂層12の断面の粗さ曲線において、粗さ成分とうねり成分との境界の波長(λc)が1μmの場合に、基準長さ(lr)1μm当りの最大高さ(Rz)を20nm≦Rz≦500nmの範囲とする。

(もっと読む)

フレキシブル回路用基板

【課題】

回路形成後のポリイミド層と導体層との間において充分な密着力が得られ、かつ熱負荷後の密着力低下を極力少なくすることを可能とした、フレキシブル回路用基板を提供する。

【解決手段】

高分子樹脂よりなる基材フィルムの表面に、少なくとも、金属層と、前記金属層の表面に銅導電層と、を順次積層してなるフレキシブル回路用基板において、前記基材フィルムの表面に対して、予め、前処理としてカーボンを含むプラズマ処理を施してなる、フレキシブル回路用基板とした。

なし

(もっと読む)

2層フレキシブル基板とその製造方法

【課題】芳香族ポリアミドフィルムを使用したフレキシブル配線板の製造において、(1)初期密着力、(2)150℃大気中に168時間放置した後の耐熱密着力、(3)121℃、湿度95%、2気圧の環境下に100時間放置するPCT試験(Pressure Cooker Test)後のPCT密着力の各々が、すべて400N/m以上となる総厚の薄い2層フレキシブル基板とその製造方法を提供する。

【解決手段】本発明の2層フレキシブル基板は、芳香族ポリアミドフィルムの少なくとも片面に、接着剤を介さずに直接下地金属層を形成し、次いで該下地金属層上に銅被膜層を形成し、前記下地金属層が接する側の前記芳香族ポリアミドフィルムの表面には、乾式表面処理法により膜厚2〜15nmの改質層が設けられていることを特徴とする。また、改質した該フィルムの表面上に、ニッケル−クロム−モリブデン合金を含有する下地金属層を形成することを特徴とする。

(もっと読む)

無電解銅メッキによってパターン化銅線を形成するためのシステムおよび方法

【解決手段】基板の上に銅を形成するための方法であって、銅源溶液を混合器に供給する工程と、還元溶液を混合器に供給する工程と、銅源溶液と還元溶液とを混合して、約6.5より大きいpHを有するメッキ溶液を形成する工程と、メッキ溶液を基板に供給する工程と、を備え、基板は、触媒層を備え、メッキ溶液を基板に供給する工程は、触媒層を形成する工程と、制御された環境に触媒層を維持する工程と、触媒層の上に銅を形成する工程とを備える、方法が開示されている。また、銅構造を形成するためのシステムも開示されている。 (もっと読む)

金属パターンの形成方法

【課題】 エッチングや蒸着などの高価な設備を不要とし、廃液等の出ない環境に好ましいプロセスであり、極めて密着性に優れ、絶縁不良がなく、かつ高密度で経時変化の少ない金属パターンを基板、特にプラスチック基板の上に形成することができる金属パターンの製造方法を提供する。

【解決手段】 基板表面に印刷により金属パターンを形成する方法において、該基板表面に下記処理(P)を施した後に金属パターンを形成すること特徴とする金属パターンの形成方法。〔処理(P):基板を処理室内に配置し、モノマーを処理室内に導入してプラズマを発生させることにより基板表面に重合体皮膜を形成する処理〕

(もっと読む)

基板の表面改質方法、半導体装置の製造方法及び半導体装置

【課題】絶縁膜及び銅を材料とする構成要素と封止樹脂との密着性を強固にし、耐湿信頼性を増加させる。

【解決手段】BT樹脂系基板と、エポキシ樹脂系基板とを含む群から選択される基板30上に絶縁膜40を形成する。絶縁膜上に、配線42を含む、銅配線及び銅ポストを形成する。半導体基板上に設けられている絶縁膜、銅配線及び銅ポストの露出面に対して、窒素系ガスを用いて、プラズマ処理する。この露出面を覆って封止する封止部44を形成する。

(もっと読む)

回路基板およびその製造方法

【課題】

本発明は、高周波信号の伝送や処理に適する回路基板や高密度な回路基板の製造に適用できるものであり、特に幅の狭い回路であっても基材からの剥離を顕著に抑制することができる回路基板の製造方法を提供することを課題とする。

【解決手段】

本発明に係る回路基板の製造方法は、フッ素樹脂を含む接着シートを介して基材の片面または両面に金属層を形成する工程、金属層をエッチングすることにより回路パターンを形成する工程、および回路パターンを形成した後、熱圧着処理により回路パターンを再接着する工程を含むことを特徴とする。

(もっと読む)

配線パターンの形成方法、配線パターン、配線基板、及び電気光学装置、電子機器

【課題】 絶縁性をより向上させることが可能な配線パターンの形成方法、配線パターン、品質の良好な配線基板、及び電気光学装置、電子機器を提供する。

【解決手段】 配線基板10の形成方法は、基板P上に配線パターンの材料を含む第1の機能液X1を配置させ、配置された第1の機能液X1を固化させて配線13を形成する。次に、配線13を覆うようにメッキ層14を形成して配線パターン30を形成する。最後に、配線13間に絶縁材料としての第2の機能液X2を配置させ、配置された第2の機能液X2を固化させて絶縁層33を形成する。

(もっと読む)

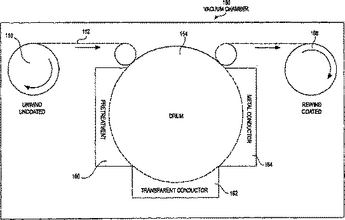

巻取式複合真空表面処理装置及びフィルムの表面処理方法

【課題】 同一の装置で同時に複数の表面処理を実施することができ、多機能化により小型で且つ低コストな巻取式複合真空表面処理装置を提供する。

【解決手段】 略円筒状の真空容器11内で回転するキャンロール13に沿って移動するフィルム10に表面処理を施す装置であって、真空容器周壁11bにキャンロール13に対向して固定された複数の表面処理手段と、真空容器底板11aに固定され処理ゾーンを分離する一対の第1遮蔽板17と、真空容器周壁11bに固定され2以上の表面処理手段と1以上の未配置周壁部20を含む複数の処理室A、B、Cを区画する複数の第2遮蔽板18と、真空容器底板11aに固定されフィルム処理位置以外を覆うマスク板19とを備え、真空容器周壁11b又はその一部を未配置周壁部20が存在する方向に回動させることにより、処理室A、B、Cのフィルム処理位置に対向する表面処理手段を変えることができる。

(もっと読む)

金属膜形成方法

【課題】基材を搬送台に配置した状態でプラズマ処理と物理的気相蒸着法による成膜処理を経ることにより基材の表面に金属膜を形成するにあたり、同一の搬送台を繰り返し用いても基材と金属膜との間の高い密着性を維持することができる金属膜の形成方法を提供する。

【解決手段】基材1を保持した搬送台2をプラズマ処理用の保持電極3上に配置して、前記保持電極3と対向電極4との間に電圧を印加することにより基材表面にプラズマ処理を施す工程と、前記搬送台2に基材1を保持した状態でこの基材1に対して物理的気相蒸着法により金属膜7を形成する工程とを含む。前記搬送台2が、一面が前記プラズマ処理工程において保持電極3と接すると共に他面が前記基材1と接する導電性の導電体部8と、前記導電体部8の周囲を取り囲む電気絶縁性の絶縁体部9にて構成されている。

(もっと読む)

金属膜形成方法

【課題】基材を搬送台に配置した状態でプラズマ処理を施した後、物理的気相蒸着法により二層以上の金属膜を順次成膜する成膜処理を経て基材の表面に金属膜を形成するにあたり、同一の搬送台を繰り返し用いてもプラズマ処理中に搬送台の表面に堆積した金属膜からスパッタリングによる金属原子の基材表面への付着を抑制することができる金属膜の形成方法を提供する。

【解決手段】基材1を保持した導電体からなる搬送台2をプラズマ処理用の保持電極3上に配置して、前記保持電極3と対向電極4との間に電圧を印加することにより基材1表面にプラズマ処理を施す工程と、前記搬送台2に基材1を保持した状態でこの基材1に対して物理的気相蒸着法により二層以上の金属膜7を順次形成する工程とを含む。前記プラズマ処理を施す工程において前記搬送台2と対向電極3との間に、前記搬送台2上の前記基材1が配置されていない部位を遮蔽する遮蔽体8を配設する。

(もっと読む)

フレキシブルプリント回路用基板

【課題】本発明の目的は、芳香族ポリアミドフィルムを用いた2層型フレキシプルプリント回路用基板において、該芳香族ポリアミドフィルムと金属層の密着性に優れ、かつエッチングが容易で微細パターンの形成を可能とする方法を提供することにある。

【解決手段】芳香族ポリアミドからなるシート状基材上に銅層を有するフレキシブルプリント回路用基板であって、銅層中の不純物が0.5重量%以下であることを特徴とするフレキシブルプリント回路用基板。

(もっと読む)

フレキシブルプリント回路用基板

【課題】 本発明の目的は、芳香族ポリアミドからなるシート状基材と銅の薄膜層との間の密着性を向上することにある。

【解決手段】 芳香族ポリアミドからなるシート状基材表面にプラズマ処理を行い、その上にニッケルとクロムからなる合金を主成分とする金属薄膜層、および銅の薄膜層を有するフレキシブルプリント回路用基板。

(もっと読む)

フレキシブルプリント回路用基板

【課題】本発明の目的は、芳香族ポリアミドからなるシート状基材と銅の薄膜層との間の密着性を向上することにある。

【解決手段】芳香族ポリアミドからなるシート状基材上にニッケルとクロムからなる合金を主成分とする金属薄膜層、および銅の薄膜層を有するフレキシブルプリント回路用基板であって、該シート状基材の該金属薄膜層が接触している表面粗さが0.0001<Ra<0.2μmの範囲であるフレキシブルプリント回路用基板。

(もっと読む)

複数の導電性層を有する基板並びにその製造方法及び使用方法

透明な導電性材料の層が基板の表面上に配置される。導電性材料の更なる層がこの透明な導電性材料の層上又はこの基板の反対側の表面上に付着される。これらの層が選択的にエッチングされ、電気部品及び電気回路を形成する導電性配線を搭載するためのパッドの配置を得る。  (もっと読む)

(もっと読む)

デバイス製造方法、デバイス製造装置

【課題】乾燥に起因する吐出ヘッドのノズルの目詰まり等の不具合の発生を防止し、安定

した液滴吐出動作を実現することによって所望の精度を有するデバイスを製造できるデバ

イス製造装置を提供する。

【解決手段】デバイス製造装置IJは、基板Pを支持するステージSTと、基板Pに対し

て導電性材料を含む流動体を吐出可能なヘッド部を有する吐出手段20と、ステージST

に設けられた予備吐出エリア52と、基板Pに対して流動体を吐出する前に、予備吐出エ

リア52に流動体を吐出するように吐出手段20の吐出動作を制御する制御装置CONT

とを備えている。

(もっと読む)

141 - 160 / 197

[ Back to top ]