Fターム[5F004DA02]の内容

半導体のドライエッチング (64,834) | 処理に用いるガス (14,486) | C2F6 (313)

Fターム[5F004DA02]に分類される特許

81 - 100 / 313

高圧ベベルエッチング処理

半導体基板が半導体基板支持部上に支持されたベベルエッチング装置内において、プラズマによる半導体基板のベベルエッジエッチングを行う際にアーク放電を防止する方法は、3〜100Torrの圧力までベベルエッチング装置を排気した状態で、ウェーハにおいて見られるRF電圧を、アーク放電が回避される十分に低い値に維持しつつ、ベベルエッチング装置においてプラズマによる半導体基板のベベルエッジエッチングを行うステップを備える。 (もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】ワークを加工精度を向上させることが可能なプラズマ処理装置及びプラズマ処理方法を提供すること。

【解決手段】放電用ガスに励起電圧を印加してプラズマを発生させ、前記プラズマを照射してワークを加工するプラズマ処理装置であって、前記プラズマを前記ワークに向けて噴射する噴射口及び前記噴射口の周囲の空間を吸引する吸引口を有するプラズマ発生機構と、前記プラズマ発生機構と前記ワークとを相対移動させる移動機構と、少なくとも前記ワークの目標形状データと、前記ワークの加工前形状データと、前記プラズマ発生機構の加工量データと、前記プラズマ発生機構を用いた加工後の前記ワークの形状に基づく加工分布データとに基づいて前記ワークの加工計画データを生成し、前記加工計画データに基づいて前記ワークの加工を行わせる制御装置とを備える。

(もっと読む)

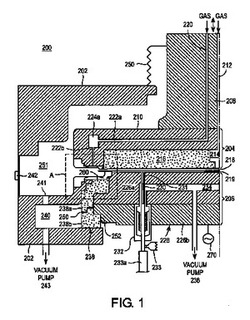

遠隔の励起源を用いる堆積チャンバーのクリーニング技術

【課題】チャンバー内部のハードウェアに対してダメージを生じさせないインシチュウ・クリーニング方法及び装置を提供する。

【解決手段】電子デバイス製作に用いられる堆積チャンバー10のクリーニング方法は、以下のステップを含む:堆積チャンバーの外部にある遠隔チャンバー46に、前駆体ガス44を供給する;遠隔チャンバー46内で該前駆体ガス44を活性化させて反応性の化学種を形成する;遠隔チャンバー46から堆積チャンバー10へ該反応性の化学種を流す;および、遠隔チャンバー46から堆積チャンバー10へ流れ込んだ反応性の化学種を用いて、堆積チャンバー10の内部をクリーニングする。

(もっと読む)

損傷の無い表面の造形のための大気圧反応性原子プラズマ加工装置及び方法

【課題】表面下損傷を生じさせないで取扱い困難な材料を造形して仕上げる作製装置及び方法を提供する。

【解決手段】この装置及び方法は、例えば融合状態にあるシリカと単結晶シリコン、炭化ケイ素及び他の材料のサブアパーチュアポリッシャとして大気圧混合ガスプラズマ放出物を用いる。一例では、加工物の材料をフッ素原子との反応により原子レベルで除去する。この例では、これら反応性化学種は、希ガスプラズマによって、ホースアルゴンマトリックスに添加された微量成分としてのフルオロカーボン又は他のフッ素含有ガスから作られる。反応生成物は、加工物の表面から流れ、新たな材料を縮合及び新たに生じた表面上への再付着が生じることなくエッチング剤に露出させる気相化合物である。放出物により計算された経路に沿って加工物を横切ってプラズマを移動させることにより、所定の表面の生成を可能にする反応性化学種の安定且つ予測可能な分布が得られる。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】被処理面の加工精度を向上させることが可能なプラズマ処理装置及びプラズマ処理方法を提供すること。

【解決手段】放電用ガスに励起電圧を印加してプラズマを発生させる電極と、被処理面との間で相対的に移動可能に設けられ、前記プラズマを前記被処理面に噴射する噴射機構と、前記プラズマの噴射方向を回転軸方向として前記電極を回転移動させる回転機構とを備える。

(もっと読む)

プラズマ処理装置

【課題】ワークの加工精度を向上させることが可能なプラズマ処理装置を提供すること。

【解決手段】ワークを保持して移動可能なステージ装置と、前記ワークに光を照射し、前記ワークからの反射光を用いて前記ワークの形状に関する情報を取得する取得装置と、前記ワークにプラズマを照射し、前記情報を用いて前記ワークを加工する加工装置と、前記取得装置及び前記加工装置のそれぞれに前記ステージ装置をアクセスさせる制御装置とを備える。

(もっと読む)

多層膜のエッチング方法

【課題】金属膜がアンダカットされることもなく、また、金属膜と酸化物膜とが階段形状になることもなく、エッチング面が垂直形状となるようにする多層膜のエッチング方法の提供。

【解決手段】基板上に設けられた少なくとも1種の金属膜と少なくとも1種の酸化物膜とからなる多層膜をエッチングする方法であって、エッチングガスとして、プラズマ中でラジカルを発生するガスとプラズマ中でイオンを発生するガスとを用いて行う。

(もっと読む)

灰化方法及び装置による基板工程プラズマ

基板から有機材料を除去するための基板工程のプラズマ灰化方法は、フォトレジスト、埋没したフォトレジスト、高分子及び/又は残留物を基板から選択的に除去するために基板にプラズマをさらす工程を一般的に含み、上記プラズマは酸素ガス及び窒素ガスからなる混合ガスのプラズマから算出される活性窒素及び活性酸素の比率よりも大きい活性窒素及び活性酸素の比率からなる。上記プラズマは基板酸化及びドーパント漂白を最小限にする及び/又は妨げるが、高い処理能力を示す。プラズマ装置についても同様に記載されている。  (もっと読む)

(もっと読む)

プラズマ処理装置のクリーニング方法

【課題】

本発明は、プラズマ処理装置のクリーニング方法であり、プラズマ処理室表面を効率良く清浄化し、スループットを向上できるプラズマ処理装置のクリーニングの方法を提供する。また、クリーニング中にウエハを設置する電極表面がプラズマに曝されないので電極の劣化を防止することができる。更に、クリーニングと同時に被処理体である低誘電率膜(Low−k膜)上に形成されたレジストマスクを除去する方法を提供する。

【解決手段】

スループットを向上させる手法として、CxFx系ガスを用いてエッチングされた低誘電率膜(Low−k膜)を、そのまま下部電極に載置した状態でCO2ガスによりプラズマクリーニングを行い、プラズマ処理室表面に付着したデポ物を除去する。この時、同時にLow−k膜上にパターニングされたレジストマスクを除去できるため、処理時間の大幅な短縮化が可能となる。

(もっと読む)

プラズマ処理装置

【課題】ウエハのような大型でかつ薄いワークを用いた場合であっても、割れを防止しつつ、十分な加工量でワークの縁部の角に面取り加工を施すことができるプラズマ処理装置を提供すること。

【解決手段】本発明のプラズマ処理装置1は、板状のワーク10を支持する支持部4と、支持部4に支持されたワーク10の縁部102付近に、互いの離間距離が当該ワーク10の中央部側から縁部102側に向けて漸減するように対向配置された第1の電極21および第2の電極22と、第1の電極21と第2の電極22との間に処理ガスを供給する処理ガス供給手段6と、第1の電極21と第2の電極22との間へ通電する通電手段7とを有する。

(もっと読む)

水素ベースの化学反応による高用量注入後の剥離(HDIS)

【課題】 HDIS用のフォトレジスト及びイオン注入関連残留物を剥離する改善された方法及び装置を提供する。

【解決手段】 元素水素、弱酸化剤、及びフッ素含有ガスを用いてプラズマが生成される。プラズマ源の下流側及びガス混合物を反応チャンバ内へと導くシャワーヘッドの上流側において不活性ガスがプラズマに導入される。反応チャンバ内では、ガス混合物が高用量注入されたレジストと反応する。このプロセスは、高剥離レートでクラストとバルクレジスト層の両方を除去し、ワークピースの表面には実質的に残留物が残らず、また、シリコン損失も少ない。

(もっと読む)

プラズマ処理装置

【課題】小型で、ワークの被処理面を局所的かつ連続的に安定してプラズマ処理することができるプラズマ処理装置を提供すること。

【解決手段】本発明のプラズマ処理装置1は、板状のワーク10を保持する保持部4と、保持部4に保持されたワーク10の被処理面101に対面するように設置された第1の電極21と、保持部4に保持されたワーク10の被処理面101と反対側の裏面102の一部に対面するように設置された第2の電極22と、第2の電極22をワーク101の裏面102に沿って移動させる移動手段5と、ワーク10の被処理面101上に処理ガスを供給する処理ガス供給手段6と、第1の電極21と第2の電極22との間へ通電する通電手段6とを有する。

(もっと読む)

表面処理装置

【課題】表面処理装置のノズルを処理槽から分離可能とし、かつ、処理槽内のガスが処理槽の設置口の周縁部とノズルとの間を通って外部に漏れるのを防止する。

【解決手段】処理槽10により、被処理物9の処理空間19を囲む。ノズル20を処理槽10の設置口13を介し処理空間19に臨ませ、処理空間19に処理ガスを供給する。ノズル20を処理槽10に対し分離可能又は移動可能にする。処理槽10の設置口周縁部14とノズル20との間を環状のシール部材30によって気密に塞ぐ。好ましくは、シール部材30を、柔軟性及び伸縮性を有するシート状にし、設置口周縁部14とノズル20とで作る環状の空間13aに張り渡す。

(もっと読む)

ドライエッチング方法及びドライエッチング装置

【課題】Si層と下地層としてのSiO2層を有する基板に貫通ビアを形成するドライエッチングにおいて、貫通ビアの開口部付近の側壁の角部ないし肩部を確実なくす。

【解決手段】基板7はSi層21、SiO2層22、フォトレジストマスク24を少なくとも備える。少なくともSF6とO2を含む混合ガスを使用したドライエッチングによりSi層21を貫通する貫通ビア31を形成する。次に、アッシングによりフォトレジストマスク24を除去する。さらに、高C/F比のフルオロカーボン系ガスを含むガスを使用したドライエッチングによりSiO2層22をエッチングし、それによって貫通ビア31がSiO2層22を貫通する。

(もっと読む)

表面処理装置

【課題】表面処理装置の通常運転時には排出ガスから処理ガス成分を回収する負荷を軽減し、異常発生時には安全性を確保する。

【解決手段】被処理物9を搬入開口13から処理槽10の内部に搬入し、処理空間19に配置する。供給系30から処理ガスを処理空間19に供給し、被処理物9を表面処理する。その後、被処理物9を搬出開口14から搬出する。第1排気系40で処理槽10の内部からガスを排出する。再利用部50によって、排出ガスから処理ガス成分を回収し、供給系30に送る。異常時には、第2排気系60によって処理槽10内のガスを第1排気系40より大きな流量で排出する。

(もっと読む)

表面処理用ノズル装置

【課題】表面処理用ノズル装置から処理ガスが漏洩するのを防止する。

【解決手段】ノズル装置3の板状の供給溝形成部材11の主面11fに処理ガス供給溝40を形成し、主面11fを被覆部材12で覆い、処理ガス供給溝40に処理ガスの供給手段4を接続する。開口溝部42を供給溝形成部材11の主面11fと交差する先端面に開口させる。更に主面11f又は被覆部材12の被覆面12rの処理ガス供給溝40より外側の部分に外側溝80を形成し、外側溝80をガス吸引手段5に接続する。

(もっと読む)

表面処理装置

【課題】表面処理用の処理槽に設けた、被処理物の出し入れ用の開口でのガスの流れを安定させる。

【解決手段】被処理物9を搬送方向に沿って搬入開口13から処理槽10の内部に搬入し、処理空間19に配置する。供給系30から処理ガスを処理空間19に供給し、被処理物9を表面処理する。その後、被処理物9を搬出開口14から搬出する。排気系40で処理槽10の内部からガスを排出する。開口13,14を、互いに上記搬送方向と直交する対向方向に対向距離Dを隔てて対向する一対の整流面17,18によって画成する。開口13,14の上記搬送方向に沿う奥行きLを、対向距離Dの2倍以上とし、好ましくは6倍以上とする。

(もっと読む)

表面処理装置

【課題】被処理物を表面処理する処理槽から処理ガスが漏れるのを防止し、かつ処理空間での処理ガスの流れを安定化する。

【解決手段】被処理物9を搬送手段20によって搬入開口13から処理槽10の内部に搬入し、処理空間19に配置する。供給系30から処理ガスを処理空間19に供給し、被処理物9を表面処理する。その後、被処理物9を搬出開口14から搬出する。排気系40で処理槽10の内部からガスを排出する。このガス排出によって外部のガスが開口13,14を通して処理槽10の内部に流入する。この流入ガスの平均流速が、0.1m/sec以上、かつ流入ガスが処理空間19に達する大きさ未満になるよう設定する。

(もっと読む)

表面処理用マスクの製造方法、表面処理方法、光学デバイス、及び粒子含有フィルムの製造方法

【課題】粒子が重なり合うことなく単層配列で存在し、被処理物が大面積であっても品質にバラツキが生じ難く、且つ高速に凹凸加工を施すことができ、量産性及び低コスト化に優れた表面処理用マスク及びその製造方法、表面処理方法並びに当該表面処理方法により処理された基板を持つ光学デバイスを提供すること。また、粒子が重なり合うことなく単層配列して存在した粒子含有フィルム及びその製造方法を提供すること。

【解決手段】フィルムマスクを被処理物表面に配置した後、エッチング処理を施して、被処理物の表面に凹凸を形成するエッチングする表面処理方法に利用される、表面処理用マスクとしてのフィルムマスクを、基材上に結着剤及びゲル化剤を含む第1塗布層と粒子を含む第2塗布層とをこの順で略同時に塗布形成し、前記第1塗布層をゲル化させた後、前記第1塗布層及び前記第2塗布層を乾燥させて、前記フィルムマスクを形成する。

(もっと読む)

表面処理用マスク及びその製造方法、表面処理方法、光学デバイス、並びに、粒子含有フィルム及びその製造方法

【課題】粒子が重なり合うことなく単層配列で存在し、被処理物が大面積であっても品質にバラツキが生じ難く、且つ高速に凹凸加工を施すことができ、量産性及び低コスト化に優れた表面処理用マスク及びその製造方法、表面処理方法並びに当該表面処理方法により処理された基板を持つ光学デバイスを提供すること。また、粒子が重なり合うことなく単層配列して存在した粒子含有フィルム及びその製造方法を提供すること。

【解決手段】粒子及び粒子よりも体積量が小さい結着剤とを含み且つ粒子が露出した粒子層と結着剤を含み且つ露出した粒子を覆う結着剤層と、を含んで構成されるフィルムマスクを被処理物表面に配置した後、エッチング処理を施して、被処理物の表面に凹凸を形成するエッチングする表面処理方法。また、当該表面処理方法に用いるフィルムマスクを有する表面処理用マスク及び製造方法並びに表面処理方法により得られる基板を持つ光デバイス。

(もっと読む)

81 - 100 / 313

[ Back to top ]