Fターム[5F058BF36]の内容

Fターム[5F058BF36]の下位に属するFターム

Fターム[5F058BF36]に分類される特許

141 - 160 / 181

膜緻密化及び改善されたギャップ充填のための薄膜の多段階アニール

誘電物質を含有するトレンチが誘電物質と基板の間の窒化シリコン層上に形成された基板をアニールする方法であって、基板を酸素含有ガスを含む第一雰囲気中約800℃以上の第一温度でアニールするステップと、基板を酸素を含まない第二雰囲気中約800℃〜約1400℃の第二温度でアニールするステップとを含む、前記方法。 (もっと読む)

半導体装置および半導体装置の製造方法

【課題】電極間にペロブスカイト構造を有する結晶性誘電体膜を備えた半導体装置において、単位容量を維持しつつ、逆バイアス領域でのリーク電流を低減して耐圧を向上させることを可能とする。

【解決手段】電極(第1電極20、第2電極40)間にペロブスカイト構造を有する結晶性誘電体膜(容量絶縁膜30)を備えた半導体装置1であって、前記結晶性誘電体膜の柱状結晶部分に結晶性が不連続となる不連続面30を少なくとも有することを特徴とするものである。

(もっと読む)

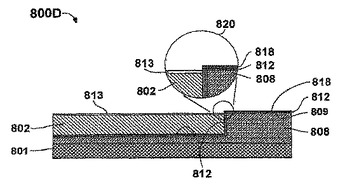

銅相互接続配線、ならびにそれを構成するための方法および機器

ガスクラスターイオンビーム処理プロセスの適用により、集積回路の相互接続構造に使用される、銅の相互接続配線層の表面上で、層をキャップ化する、改良された集積相互接続、集積回路の構造を形成する方法ならびに機器である。銅の拡散が抑制され、電気泳動寿命が向上し、選択金属キャップ化技術の使用、およびそれに付随した問題が解消される。銅のキャップ化処理、清浄化処理、エッチング処理、および膜形成処理用の、ガスクラスターイオンビーム処理モジュールを含む、各種クラスターツール構成について示した。  (もっと読む)

(もっと読む)

半導体装置の製造方法

【課題】RC遅延が抑制された半導体装置の製造方法を提供する。

【解決手段】まず、基板上に設けられた層間絶縁膜7に、配線溝8aと接続孔8bとからなるデュアルダマシン開口部8を形成する工程を行う。次に、デュアルダマシン開口部8の内壁を覆う状態で、層間絶縁膜7上にMnからなる金属膜21を形成する工程を行う。次いで、熱処理を行い、金属膜21中の金属を層間絶縁膜7の構成成分と反応させて、金属膜21と層間絶縁膜7との界面に、Mn化合物からなる自己形成バリア膜11を形成する工程を行う。続いて、金属膜21の未反応部分を選択的に除去する工程を行う。その後、デュアルダマシン開口部8に、Cuを含む導電層を埋め込んで、配線溝8aと接続孔8bとに上層配線12とヴィア13とをそれぞれ形成する工程を行うことを特徴とする半導体装置の製造方法である。

(もっと読む)

シリコン窒化膜の形成方法

【課題】 金属電極上にCVD法によりシリコン窒化膜を形成する場合、高温で行われると、シリコン窒化膜が堆積するのと同時に、その表面層の一部が金属窒化膜になり、電極の比抵抗の増大につながっていいた。

【解決手段】 シリコン窒化膜の形成方法は、減圧CVD装置内を700度よりも低い温度に加熱すると共に窒素を含む原料ガス及びシラン系ガスを導入して、金属電極上にシリコン窒化膜を形成する工程と、該工程の後、温度を700度よりも高い温度に変更して再度シリコン窒化膜を形成する工程とを有する。これにより、意図しない金属窒化膜の形成を抑制しつつ、信頼性の高いシリコン窒化膜の形成が可能になる。

(もっと読む)

半導体シリコン基板の製造方法およびその製造装置

【課題】超臨界状態の二酸化炭素を使用する製造方法であって、信頼性の高い半導体シリ

コン基板を与えることのできる半導体シリコン基板の製造方法を提供すること。

【解決手段】温度31〜100℃および圧力18〜40MPaの条件下、超臨界状態の二

酸化炭素の存在下に、被処理基板に対し洗浄を行なう洗浄工程、

温度150〜350℃および圧力7.5〜12MPaの条件下、導電膜および絶縁膜か

らなる群より選ばれる少なくとも一つを形成する成膜工程、

温度31〜100℃および圧力18〜40MPaの条件下、エッチングを行うエッチン

グ工程、ならびに

温度31〜80℃および圧力18〜40MPaの条件下、レジストを除去するレジスト

剥離工程、

のうち少なくとも2つの工程を有することを特徴とする半導体シリコン基板の製造方法

。

(もっと読む)

プラズマCVD装置の管理方法

【課題】プラズマCVD絶縁膜の加工性を均一化するとともに、薄膜トランジスタ特性(閾値など)への影響も均一し、薄膜トランジスタ特性(閾値など)を安定化させる。

【解決手段】各真空チャンバー1内の下部電極11上に配置された基板12上にシリコン窒化膜17をプラズマCVDにより成膜する。各真空チャンバー1で成膜されたシリコン窒化膜17のエッチングレートを測定する。そして、それらのエッチングレートが所定範囲内(例えば、目標値の±10%以内)となるように、ヒーター13の加熱調整により、基板12の温度を調整する。

(もっと読む)

制御可能な空間的変化を有する層を形成する方法及びシステム

【課題】 基板表面を処理する方法及び処理システム。

【解決手段】 表面は、少なくとも2つのラジカル源からの少なくとも2種類のラジカルに曝露される。ラジカル源からの各対応するラジカルは基板表面の異なる領域と相互作用する。本発明は酸化、窒化又はその両方の均一性を適切に改善する。

(もっと読む)

半導体装置の製造方法

【課題】MOS界面の界面準位とバルクのゲート酸化膜中の欠陥とを共に提言し良質なゲート絶縁膜を得る。

【解決手段】基板1上に半導体層2を形成した後、プラズマCVD法によって第1のゲート酸化膜3を薄く生成する。次に、第1のゲート酸化膜3を形成したときよりも基板温度をより高くした状態で、第1のゲート酸化膜3の上に第2のゲート酸化膜4を形成する。基板温度が比較的低い状態で生成した第1のゲート酸化膜は、MOS界面の界面準位がより低減されており、基板温度が比較的高い状態で生成した第2のゲート酸化膜は、その酸化膜中の欠陥が低減されているから、結果的に、第1及び第2のゲート酸化膜3及び4からなるゲート酸化膜は、MOS界面の界面準位が低減され、且つゲート酸化膜中の欠陥が低減されたゲート酸化膜となり、良質なゲート酸化膜を形成することができる。

(もっと読む)

半導体素子のトレンチ素子分離領域製造方法

【課題】本発明は、ギャップ充填特性に優れながら欠陥が発生しない半導体素子のトレンチ素子分離方法を提供する。

【解決手段】トレンチが形成された基板を高密度プラズマ化学気相蒸着装置にローディングする段階、基板を第1昇温する段階、装置に第1のバイアスパワーを印加してトレンチの内壁と底面に高密度プラズマ酸化膜ライナーを形成する段階、第1のバイアスパワーをオフし、基板を第2昇温する段階、第1のバイアスパワーより大きい第2のバイアスパワーを印加してトレンチ内部のギャップを充填する高密度プラズマ酸化膜を形成する段階、及び基板を装置からアンローディングする段階を含む。これにより、優秀なギャップ充填特性を確保でき、側壁酸化膜とライナーの分離及びバブル欠陥が発生せず、単純化された工程でSTIを完成できる。

(もっと読む)

基材表面を不動態化する方法

半導体基材の表面の少なくとも一部を不動態化する方法であって、基材(1)を処理チャンバー(5)中に配置し、前記処理チャンバー(5)中の圧力を比較的低い値に保持し、前記基材(1)を特定の基材処理温度に保持し、前記処理チャンバー(5)上で、前記基材表面から特定の距離(L)のところに取り付けた少なくとも一個のプラズマ供給源(3)によりプラズマ(P)を発生させ、各供給源(3)により発生した前記プラズマ(P)の少なくとも一部を前記基材表面の少なくとも一部と接触させ、そして、SiOx形成に好適な少なくとも一種の前駆物質を前記プラズマ(P)の少なくとも一部に供給することにより、少なくとも一つのSiOx層を含んでなる少なくとも一つの層を前記基材表面の少なくとも一部に形成し、少なくとも基材(1)上に形成された少なくとも一つの層にガス環境中で温度処理を行う、方法。 (もっと読む)

半導体装置の製造方法

【課題】犠牲有機膜とハードマスクとに形成される接続孔パターンを先に形成し、それに配線溝パターンをアライメントすることで、いわゆるデュアルダマシン技術におけるアライメント精度の向上を可能とする。

【解決手段】層間絶縁膜12上に犠牲有機膜22と第1、第2ハードマスク23、24を積層した積層ハードマスクとを形成し、犠牲有機膜22と積層ハードマスクとをエッチングマスクに用いて層間絶縁膜12に配線溝29と接続孔30とを形成する半導体装置の製造方法において、犠牲有機膜22と積層ハードマスクとをエッチングマスクに形成する工程は、積層ハードマスクに接続孔パターン26を形成し、第2ハードマスク24に接続孔パターン26にアライメントした配線溝パターン28を形成し、積層ハードマスクをエッチングマスクに用いて犠牲有機膜22に接続孔パターン26を延長形成する。

(もっと読む)

成膜方法、膜形成方法、成膜装置及び膜形成装置並びに電気光学装置の製造方法、電気光学装置及び電子機器

【課題】耐クラック性に優れた絶縁膜を形成する。

【解決手段】 所定温度の炉内に基板を挿入する工程と、前記炉内を加熱する工程と、前記炉内の基板に膜を堆積させる工程と、前記膜堆積工程後に、前記炉内を前記加熱工程の加熱速度よりも遅い冷却速度で冷却する工程とを具備したことを特徴とする。

(もっと読む)

プラズマ処理装置

【課題】撓んだ状態で搬送される可撓性基板に対し、被処理基板の厚さ方向に所望のプラズマ処理を行うことにある。

【解決手段】フィルム基板1を収容する処理室40と、処理室40の内部に回動可能に設けられ、フィルム基板1をその当接面9に沿って搬送するメインロール7と、処理室40の内部にプラズマを発生させるプラズマ発生部20とを備え、プラズマ発生部20は、フィルム基板1の搬送方向に対し垂直な方向に互いに平行に延びる複数の放電電極11を有し、複数の放電電極11の間の放電によって、処理室40の内部に導入される処理ガスのプラズマを発生するように構成されている。

(もっと読む)

ALD法および高品質層製造用リアクタ

【課題】ALD法と、最適化されたプロセス状態で高品質ALD層を形成するためのリアクタを提供する。

【解決手段】a)半導体基板をリアクタ中に配置する工程と、b)第1前駆体ガスのパルスを、第1温度のリアクタ中に供給する工程と、c)第2前駆体ガスの第1パルスを、第2温度のリアクタ中に供給する工程と、d)第2前駆体ガスの第2パルスを、第2温度より低い第3温度で供給する工程と、e)選択的に、工程b)から工程d)を、所望の膜厚が得られるまで、少なくとも1回繰り返す工程とを含むALD法、およびこの方法に適したリアクタ。

(もっと読む)

撮像素子の製造方法及びその製造装置

【課題】光導波路部を備えた撮像素子の製造において、光導波路内部に空隙が発生しない方法で、簡便な高屈折率透明材料の埋め込み成膜方法を提供する。

【解決手段】成膜時の真空度に大きな脈動を加えてCVDを行う。高真空時にCVDガス注入すると細孔内にCVDガスが入り、膜形成。続いて、CVDガスを止め、高真空にすると細孔内の反応残さガスは排気。再びこれを繰り返すと、細孔内にCVDガスが入り膜形成。この繰り返しで、空隙無く埋め込みができる。

(もっと読む)

成膜装置、成膜方法及び記憶媒体

【課題】シリコン窒化膜を比較的低温で成膜することができ、しかも、膜中の引っ張り応力を十分に高くすることができる成膜装置を提供する。

【解決手段】被処理体Wに対して所定の薄膜を形成するための成膜装置において、真空引き可能になされた縦型の筒体状の処理容器4と、被処理体を複数段に保持して前記処理容器内に挿脱される保持手段12と、前記処理容器の外周に設けられる加熱手段66と、前記処理容器内へハロゲン元素を含まないシラン系ガスを供給するシラン系ガス供給手段30と、前記処理容器内へ窒化ガスを供給する窒化ガス供給手段32と、前記窒化ガスをプラズマにより活性化する活性化手段50と、前記シラン系ガスと窒化ガスとを同時に供給しつつ前記活性化手段により前記窒化ガスを活性化させるように制御する制御手段70とを備える。

(もっと読む)

成膜方法、成膜装置及び記憶媒体

【課題】比較的低温で成膜してもクリーニング時のエッチングレートを比較的小さくでき、もってクリーニング時の膜厚の制御性を向上させることができ、且つエッチングストッパ膜や層間絶縁膜等の絶縁膜として十分機能する絶縁膜を形成することができる成膜方法を提供する。

【解決手段】複数枚の被処理体Wが収容されて真空引き可能になされた処理容器4内に、シラン系ガスと窒化ガスとボロン含有ガスと炭化水素ガスとを供給して被処理体の表面にSiBCN薄膜を形成する成膜方法において、シラン系ガスとボロン含有ガスと炭化水素ガスの3種類のガスの同時供給と窒化ガスの供給とを間欠的に且つ交互に行うようにする。これにより、比較的低温で成膜してもクリーニング時のエッチングレートを比較的小さくでき、クリーニング時の膜厚の制御性を向上させる。

(もっと読む)

成膜方法、成膜装置及び記憶媒体

【課題】薄膜中の元素の組成比を均一化させることが可能な成膜装置を提供する。

【解決手段】被処理体Wに対して所定の薄膜を形成するための成膜装置において、処理容器4と、被処理体を複数段に保持する保持手段12と、処理容器の外周に設けられる加熱手段86と、成膜用の複数の異なる原料ガスを混合させて混合ガスを形成する混合タンク部50と、混合ガスを処理容器内へ供給する混合ガスノズル部30と、混合ガスと反応する反応性ガスを処理容器内へ供給する反応性ガスノズル部28と、混合ガスと反応性ガスとを交互に且つ間欠的に処理容器内へ供給するように前記混合ガスと反応性ガスの供給を制御する制御手段60とを備える。

(もっと読む)

半導体装置およびその製造方法、容量素子およびその製造方法、並びにMIS型半導体装置およびその製造方法。

【課題】 高耐圧で信頼性の高い半導体装置およびその製造方法、容量素子およびその製造方法、並びにMIS型半導体装置およびその製造方法を提供すること。

【解決手段】 プラズマCVD装置を用い、モノシランガス、水素ガスおよび窒素ガスからなる混合ガスを用い、前記水素ガスの全流量に対する流量比が0.2%から5%の条件で形成された窒化珪素膜をキャパシタ膜、パッシベーション膜、ゲート絶縁膜またはマスク膜に用いた半導体装置およびその製造方法、容量素子およびその製造方法、並びにMIS型半導体装置およびその製造方法。

(もっと読む)

141 - 160 / 181

[ Back to top ]