Fターム[5F136FA17]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の材料 (10,071) | 非金属 (2,167) | セラミック (1,495) | 非酸化物セラミック (869) | SiC (203)

Fターム[5F136FA17]に分類される特許

1 - 20 / 203

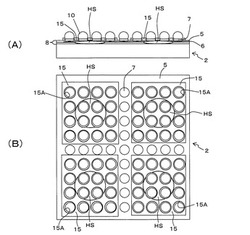

放熱構造体

半導体装置及び電子装置

【課題】半導体チップに備えられる回路や配線の設計に影響を与えることなく、半導体チップの表面側から、半導体チップからの発熱を効率良く放熱させることができる構造体を提供する。

【解決手段】半導体装置2を、絶縁膜5と、配線6と、絶縁膜5の表面上に全面にわたって設けられた複数の第1電極7とを含む配線層8を備える半導体チップ2と、絶縁膜5の表面上の第1電極7が設けられていない領域に貼り付けられ、絶縁膜5よりも高い熱伝導率を有する高熱伝導部材15とを備えるものとする。

(もっと読む)

半導体レーザモジュール、半導体レーザ装置

【課題】良好な放熱性を提供可能な構造の半導体レーザモジュールを提供する。

【解決手段】III族窒化物半導体レーザ11はサブマウント7とヒートシンク9との間に設けられる。III族窒化物半導体レーザ11はpアップ形態でサブマウント7上に搭載されるので、レーザ導波路からの熱は、レーザ構造体13を介してサブマウント7に伝わる。レーザ導波路からの熱は、高い温度のレーザ導波路からオーミック電極15及びパッド電極45を介して低い温度のヒートシンク9に伝わり、この熱は、オーミック電極15から離れたヒートシンク端に向けてヒートシンク内を伝搬していき、ヒートシンク9の温度分布はレーザ導波路上の中央部からヒートシンク端に向けて低くなる。III族窒化物半導体レーザ11の両端の近傍では、III族窒化物半導体レーザ11の温度はヒートシンク9の温度より低いので、ヒートシンク9の熱はIII族窒化物半導体レーザ11に伝搬する。

(もっと読む)

電子素子搭載用基板

【課題】絶縁基板とアルミニウム回路層との接合界面に余剰ろう材が残存せず、かつ冷熱サイクルにおいてアルミニウム回路層の電子素子搭載面のしわが抑制される電子素子搭載用基板を提供する。

【解決手段】絶縁基板(11)の少なくとも一方の面に電子素子(18)を搭載するアルミニウム回路層(12)がろう付された電子素子搭載用基板(1)であって、前記アルミニウム回路層(12)は、ろう付後の結晶粒の平均粒径が10〜500μmとなされ、かつ引張強さが45N/mm2以上となされたアルミニウムまたはアルミニウム合金からなることを特徴とする。

(もっと読む)

高熱伝導性樹脂を用いたヒートシンク及びLED光源

【課題】金属ヒートシンクの代替として用いる加工性、生産性、軽量性に優れた樹脂ヒートシンクを提供する。

【解決手段】合成樹脂と熱伝導性充填材とを含有してなり、熱伝導率が0.5[W/mK]以上である高熱伝導性樹脂組成物と、金属又はセラミックスの成形体である基材3とを一体化して成形した、高熱伝導性樹脂2を用いたヒートシンク1であって、ヒートシンク1は、熱源に対向する熱源対向面6を有し、熱源対向面6の少なくとも一部は、基材3によって直接形成されるか、あるいは、基材3との間に高熱伝導性樹脂が3mm以下の厚さで介在されている。

(もっと読む)

複合銅粉

【課題】高熱伝導性及び高電気絶縁性の材料を提供すること。

【解決手段】銅からなるコア粒子中に炭化ケイ素微粒子が含有されてなる複合銅粒子から構成される複合銅粉である。熱伝導率が25℃・1気圧において10W/mK以上であり、体積抵抗率が25℃・100f/kgにおいて1×105Ωcm以上である。複合銅粒子においては、炭化ケイ素微粒子が、その表面の一部を露出してコア粒子の表面に包埋されていることが好適である。

(もっと読む)

半導体装置

【課題】絶縁基板と金属基板とを接合する接合部材および絶縁基板と放熱部材とを接合する接合部材の接合性を同時に良好に評価することが可能な半導体装置を提供する。

【解決手段】半導体装置1は、絶縁基3体に埋設された、絶縁基体の温度を検出する複数の温度検出素子を備え、複数の温度検出素子が、金属基体5の上面に配設された半導体素子7の中心と上下に重なり合う部分に位置する第1の温度検出素子と、金属基体の外周縁と上下に重なり合う部分に位置する少なくとも1つの第2の温度検出素子とを有している。

(もっと読む)

熱伝導性シートおよびその製造方法

【課題】熱伝導性粒子の使用量を増大させることなく、熱伝導性を向上させることができる熱伝導性シート、および、その製造方法を提供すること。

【解決手段】

樹脂層4に浸透して樹脂層4を膨潤させる単量体と、熱伝導性粒子3とを含有する粒子含有単量体混合物層塗膜7を、樹脂層4の厚み方向一方面に積層し、単量体を樹脂層4に浸透させて樹脂層4を膨潤させることにより、熱伝導性粒子3を厚み方向一方に偏在させ、その後、単量体を反応させて硬化させることにより、粒子偏在シート8を作製し、複数の粒子偏在シート8を、厚み方向一方面と厚み方向他方面とが互いに接触するように積層して、粒子偏在シート積層体9を作製した後、粒子偏在シート積層体9を、各粒子偏在シート8の積層方向に沿ってシート状に切断することにより、熱伝導性シート1を得る。

(もっと読む)

パワーモジュール用基板の製造方法

【課題】セラミックス基板の両面に異なる厚さの金属層を積層する場合に、接合時に発生する反りを低減することができ、接合の信頼性を高めることができるパワーモジュール用基板の製造方法を提供する。

【解決手段】セラミックス基板2の両面に異なる厚さの金属層6,7が積層されたパワーモジュール用基板3の製造方法であって、両金属層6,7をセラミックス基板2の両面に配置し、これらを加熱して接合した後に、厚さ方向に加圧した状態で冷却して、金属層6,7に塑性変形を生じさせる。

(もっと読む)

流路部材、これを用いた熱交換器および電子部品装置ならびに半導体製造装置

【課題】 蓋体部と、側壁部と、底板部とで構成され、内部に電子部品を冷却するための気体や液体等の流体を流すための流路を備えた流路部材において、熱交換効率の高い流路部材を提供する。

【解決手段】 本発明の流路部材1は、蓋体部1aと、側壁部1cと、底板部1bとで構成され、内部に流体が流れる流路3を有する流路部材1であって、前記流路3を形成する面の少なくとも一部に流体が流れる方向に沿って延びる凹凸2を有していることにより、流路3と流体との接触面積が大きくなり、流路部材1との熱交換効率を高くすることができる。

(もっと読む)

絶縁回路基板の製造方法

【課題】電気絶縁性の優れた絶縁回路基板の製造方法を提供する。

【解決手段】電気絶縁板5の一面に導電材料製回路板6がろう付され、回路板6における電気絶縁板5にろう付された面とは反対側の面が電子素子搭載部11を有する配線面9となされており、電気絶縁板5が回路板6よりも大きく、かつ電気絶縁板5の輪郭が回路板6の輪郭よりも外側に位置している絶縁回路基板4を製造する方法である。回路板6の配線面9に、溶融したろう材が配線面9に侵入することを防止する溶融ろう材浸入防止物を付着させておく。電気絶縁板5と回路板6とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板5、回路板6およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板5と回路板6とをろう付する。

(もっと読む)

パワーモジュール用基板

【課題】セラミックス基板と金属板とを多層に積層してセラミックス基板の両側の金属板を接続状態としたパワーモジュール用基板において、さらに小型化を図ることができ、配線接続の作業性を向上させることができるパワーモジュール用基板を提供する。

【解決手段】複数のセラミックス基板と金属板とを交互に積層して接合するとともに、セラミックス基板に形成した貫通孔の内部を介して該セラミックス基板の両側の金属板を接続状態としたパワーモジュール用基板であって、セラミックス基板の間に配置される中段の金属板には、前記貫通孔を有するセラミックス基板の側面より外方に露出する引出配線部が設けられている。

(もっと読む)

放熱構造と放熱材料

【課題】熱伝導率は170W/mKであり、熱放射率は0.85以上であるが、体積固有抵抗率は低く半導体的である炭化珪素粉末の表面に高固有抵抗層を設け絶縁性放熱フイラーとし、熱放射材料及びその応用製品を提供する。

【解決手段】高熱伝導率、高熱放射率を有しているが、半導体的な固有抵抗を持つ炭化珪素粒子の表面に高固有抵抗層を設け、炭化珪素粒子を絶縁物化し、樹脂中に充填した時、炭化珪素同士が接触しても絶縁性が保たれ、熱伝導率と熱放射率が増大するようにした。

(もっと読む)

ヒートシンク

【課題】紙シートを用いたヒートシンクであって、放熱特性が優れ且つ低コストに製造することができるヒートシンクを提供する。

【解決手段】シートに熱伝導性を付与するための粉末又は/及び繊維が添加された1枚の紙シートを、(i)折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、(ii)切り込み加工と該切り込み加工部の折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、のうちの1つ以上の成形法により立体形状としたヒートシンクであって、紙シートの一部分が発熱源側の部材と面接触する受熱部1を構成し、他の部分が放熱部2を構成する。

(もっと読む)

半導体装置およびその製造方法

【課題】回路基板及びリードフレームの放熱性を高め、且つ装置全体の大型化を効果的に抑制し得る構成を提供する。

【解決手段】半導体装置1は、電子部品8が実装される回路基板9と、回路基板9の一部と電気的に接合されると共に、ヒートシンク2に接合されるリードフレーム5と、ヒートシンク2、及びリードフレーム5を一体的に封止するモールド樹脂7とを備えている。そして、ヒートシンク2の第1の接合面2aが回路基板9の一方面に接合され、第2の接合面2bがリードフレーム5に接合されており、リードフレーム5が第2の接合面2bに接合されてなる接合部20と回路基板9とが回路基板9の板面と直交する方向において少なくとも部分的に重なっている。

(もっと読む)

電子部品実装用基体およびこれを用いた電子装置

【課題】 放熱性が高い電子部品実装用基体を得る

【解決手段】 アルミナを主成分とする基体11と、基体11に設けられている金属層12と、一端部が基体11内に位置し、炭化ケイ素を主成分とする複数の棒状体13とを備え、棒状体13は、他端部が金属層12内に位置するので、放熱性が高い電子部品実装用基体1を得ることができる。また、放熱性が高く、基体11と金属層12との密着強度が高い電子部品実装用基体1に電子部品15を接合してなり、接合部と対応する位置に棒状体13が存在しているので、信頼性の高い電子装置111とすることができる。

(もっと読む)

熱伝導性シート、絶縁シートおよび放熱部材

【課題】簡易な操作によって得ることができ、厚み方向および面方向の熱伝導性に優れる熱伝導性シート、そのような熱伝導性シートを用いて得られる絶縁シートおよび放熱部材を提供する。

【解決手段】樹脂3と、フィラーとを含有する熱伝導性シート1において、フィラーとして、板状または鱗片状の第1フィラー2aと、塊状または球状の第2フィラー2bとを含有させ、熱伝導性シート1の面方向SDに対して、第1フィラー2aの平均配向角を28度以上として、最大配向角を60度以上とする。また、そのような熱伝導性シート1を用いて、絶縁シートおよび放熱部材を得る。

(もっと読む)

パワーモジュール用絶縁放熱基板

【課題】回路層や熱拡散層等として使用される金属層と高熱伝導絶縁粒子との間の接触熱抵抗の増大を抑制できるパワーモジュール用絶縁放熱基板の提供。

【解決手段】一方の面側に搭載される半導体チップからの発熱を、他方の面側に設置される冷却器へと伝熱させるパワーモジュール用絶縁放熱基板Pであって、少なくとも、絶縁樹脂基板1と、当該絶縁樹脂基板の表裏に積層された金属層3,4と、当該絶縁樹脂基板中に配置された高熱伝導絶縁粒子2とを有し、且つ、当該両金属層と高熱伝導絶縁粒子とが、当該高熱伝導絶縁粒子の絶縁樹脂基板からの露出面に設けられた鉤状の凹部に、当該金属層の一部が噛み合わせ状に食い込んだ状態で接続されていることを特徴とするパワーモジュール用絶縁放熱基板。

(もっと読む)

半導体モジュール

【課題】熱変化に曝されたときに、半導体素子で発生する熱の伝熱経路に存在する部材間に印加される応力を緩和可能な半導体モジュールを提供すること。

【解決手段】半導体モジュール1は、半導体素子34とリード電極板38と回転部材36とを備えている。回転部材36は、半導体素子34とリード電極板38の間に設けられており、半導体素子34とリード電極板38の間で回転可能に構成されていることを特徴としている。

(もっと読む)

金属−セラミックス接合基板およびその製造方法

【課題】放熱性が高く且つ反りおよびそのばらつきが小さい金属−セラミックス接合基板、およびその金属−セラミックス接合基板を低コストで製造することができる、金属−セラミックス接合基板の製造方法を提供する。

【解決手段】セラミックス基板12の一方の面に金属板14が直接接合するとともに、他方の面に金属ベース板10が直接接合した金属−セラミックス接合基板において、金属ベース板10より強度が高い金属からなる強化部材16が金属ベース板10の内部を貫通して延びている。

(もっと読む)

1 - 20 / 203

[ Back to top ]