国際特許分類[B23K10/02]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | プラズマによる溶接または切断 (390) | プラズマ溶接 (156)

国際特許分類[B23K10/02]に分類される特許

61 - 70 / 156

チタン体を製造する方法および装置

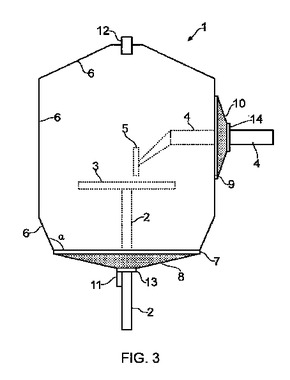

本発明は、固体自由形状製造によって物体、特にチタンまたはチタン合金からなる物体を製造する方法および反応器に関する。固体自由形状製造による溶接可能材料の物体の製造の反応器は、周囲雰囲気に対して閉鎖されている反応器チャンバを備え、反応器には、反応器チャンバを形成する隣接するすべての壁要素が鈍角(90°を上回る)で接合されるように構成され、反応器チャンバの下方に位置するアクチュエータには、アクチュエータが、反応器チャンバ内部に支持基材を保持して、反応器チャンバの底部の開口部を通して反応器チャンバ内に突出するように構成され、開口部が、開口部において反応器壁に、かつアクチュエータに気密取付けされる少なくとも1つの弾性ガス不透過性膜によって封止され、反応器チャンバの外部に位置するアクチュエータには、アクチュエータが、反応器チャンバの内部に溶接可能材料のワイヤ供給器を備えた高エネルギープラズマトランスファーアーク溶接トーチを保持して、反応器チャンバの側面の開口部を通して反応器チャンバ内に突出するように構成され、開口部は、開口部において反応器壁に、かつアクチュエータに気密取付けされる少なくとも1つの弾性ガス不透過性膜によって封止され、反応器には、反応器チャンバの最低位に位置する少なくとも1つの閉鎖可能ガス入口と反応器チャンバの最高位に位置する少なくとも1つの閉鎖可能ガス出口とが備えられる。  (もっと読む)

(もっと読む)

部品における開口を閉鎖する方法

【課題】部品(10)の表面(18)における開口(14)を閉鎖する方法及びその方法によって形成された部品(10)を提供する。

【解決手段】本方法は、部品表面(18)内にチャネル(22)を、該チャネル(22)が該部品表面(18)における開口(14)を少なくとも部分的に囲むように形成するステップを伴う。次に、チャネル(22)内に合金を堆積させて、該チャネル(22)内に割れのない堆積物を形成する。次に、開口(14)と交差しかつ堆積物内に少なくとも部分的に形成された段部を機械加工する。段部は、堆積物の周辺部分によって少なくとも部分的に囲まれかつ部品表面(18)内に凹設された表面を有する凹部(32)を形成する。キャップ(30)を凹部(32)内に配置しかつ堆積物の周辺部分に対して溶接して、開口(14)を完全に閉鎖した溶接接合部(20)を形成する。次に、溶接接合部(20)の表面を機械加工して、部品表面(18)とほぼ同一面になった機械加工表面(36)を形成する。

(もっと読む)

プラズマキーホール溶接方法

【課題】より早くキーホールを貫通させることができるプラズマキーホール溶接方法を提供すること。

【解決手段】 プラズマガスを初期流量Fgsで噴出させ、プラズマ電極と被溶接物との間に発生するプラズマアークにより、キーホールを形成、および貫通させる第1の工程と、上記キーホールが貫通した後に、上記プラズマガスを定常流量Fgnで噴出させ、上記プラズマアークにより、定常溶接を行う第2の工程と、を含むプラズマキーホール溶接方法において、初期流量Fgsの最大値は、定常流量Fgnよりも大きい。

(もっと読む)

高速溶接装置及びその溶接方法

【課題】この発明は、溶接の進行方向により、ホットワイヤを後方挿入して、母材の溶融プールにホットワイヤを安定して供給出来る、安価で高速溶接が可能な、高速溶接装置及びその溶接方法を開発・提供する事にある。

【解決手段】ワイヤを加熱するワイヤトーチの供給部から母材間の任意位置のワイヤ温度を温度センサ等の検出装置で測定して、溶融プールに入るワイヤ温度を一定に保持するようにワイヤ過熱電流を制御するものである。

(もっと読む)

耐ギャップ性に優れた異厚鋼板プラズマテーラードブランク材の製造方法

【課題】板厚の異なる鋼板同士をプラズマ溶接する際、溶接継手における溶落ちが生じるのを防止して良好に接合できる、耐ギャップ性に優れた異厚鋼板プラズマテーラードブランク材の製造方法を提供する。

【解決手段】板厚が0.6〜1.0mmである一方の鋼板1と、該一方の鋼板1との板厚比が1.3〜2.7の範囲である他方の鋼板2とを突き合わせてプラズマ溶接を行なう方法であり、一方の鋼板1及び他方の鋼板2の各々の突合せ端部11、21の間のギャップを、溶接始端部で0.05mm以下とするとともに、該溶接始端部を除く溶接終端部までの溶接線上において0.10〜0.35mmの範囲とし、各々の突合せ端部11、21の溶接始端部に溶融池を形成した後、1.0〜3.0m/分の溶接速度で各々の突合せ端部11、21間をプラズマ溶接する。

(もっと読む)

耐摩耗性材料

【課題】1000℃を超える温度領域で従来材料よりも耐摩耗性に優れた材料を提供する。

【解決手段】所定の母材の表面に、炭化クロム(CrC)が45〜55重量%、コバルト(Co)が30〜40重量%、シリコン(Si)が1.0重量%以下含まれるクロム炭化物系合金の被覆層を所定の膜厚で設けた。

(もっと読む)

耐ギャップ性に優れた異厚鋼板プラズマテーラードブランク材の製造方法

【課題】板厚の異なる鋼板同士をプラズマ溶接する際、溶接継手における溶落ちが生じることなく良好に接合できる、耐ギャップ性に優れた異厚鋼板プラズマテーラードブランク材の製造方法を提供する。

【解決手段】板厚が0.6〜1.0mmである一方の鋼板1と、該一方の鋼板1との板厚比が1.3〜2.7の範囲である他方の鋼板2とを突き合わせ、一方の鋼板1及び他方の鋼板2の各々の突合せ端部11、21の間のギャップを0.10〜0.35mmの範囲とし、各々の突合せ端部11、21の溶接線上において、溶接始端部に溶融池を形成するとともに、該溶融池のプール幅が0.5mmに達するまでの溶接速度を0.4〜0.6m/分の範囲とし、溶融池のプール幅が0.5mmを超えた後、溶接線上の溶接終端部までの間における最終溶接速度を2.0〜3.0m/分の範囲として溶接速度を漸増させながらプラズマ溶接する。

(もっと読む)

溶接装置と溶接方法

【課題】活性フラックスを使用することによって深い溶込みを得る溶接装置または溶接方法において、被溶接物の溶融池に活性フラックスをフラックス供給手段より供給しながら溶接を行う溶接装置と溶接方法に関する。

【解決手段】活性フラックス11と、前記活性フラックス11を供給するフラックス供給手段7と、レーザ光5を発生し、被溶接物6の溶接位置に照射するレーザ装置1と、前記フラックス供給手段7と前記レーザ装置1とを制御する制御手段12とを備え、前記フラックス供給手段7は、前記活性フラックス11を前記被溶接物6の溶融池に供給しながら溶接を行う溶接装置。

(もっと読む)

2電極アーク溶接のアーク終了制御方法

【課題】良好な溶接ビードを形成可能な2電極アーク溶接終了制御方法を提供すること。

【解決手段】シールドガスを吐出するためのシールドガスノズル内に配置された消耗電極Wおよび非消耗電極を備えた溶接トーチBを用い、消耗電極アーク6aおよび非消耗電極アーク6bを発生させることにより溶接する2電極アーク溶接のアーク終了制御方法であって、消耗電極アーク6aおよび非消耗電極アーク6bを発生させながら溶接トーチBを溶接順方向に移動させる定常溶接処理の後に、消耗電極Wを送給する消耗電極送給速度Fwを、上記定常溶接処理における大きさよりも小さくして行われる第1の溶接終了処理と、消耗電極Wの送給および消耗電極アーク6aを停止して行われる第2の溶接終了処理と、を行う。

(もっと読む)

2電極アーク溶接のアークスタート制御方法

【課題】2電極アーク溶接において、アークスタート部の溶け込み及びビード形状を適正化すること。

【解決手段】消耗電極1aおよび非消耗電極1bを備えた溶接トーチWTを用いてアーク溶接する2電極アーク溶接のアークスタート制御方法において、消耗電極1aと母材2との間に消耗電極アーク3aを発生させ、その後は消耗電極1aを定常送給速度で送給し、非消耗電極1bと母材2との間に非消耗電極アーク3bを発生させ、その後は余熱期間の間、非消耗電極アーク3bに定常電流値よりも大きな値の余熱電流を通電すると共に、送給速度を余熱電流の値に応じて定常送給速度よりも速い余熱送給速度に切り換え、余熱期間が終了すると、送給速度を定常送給速度に切り換えると共に、非消耗電極アーク3bを通電する電流値を定常電流値に切り換えて定常溶接状態に移行させる。

(もっと読む)

61 - 70 / 156

[ Back to top ]