国際特許分類[B23K10/02]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | プラズマによる溶接または切断 (390) | プラズマ溶接 (156)

国際特許分類[B23K10/02]に分類される特許

21 - 30 / 156

プラズマミグ溶接のアークスタート制御方法

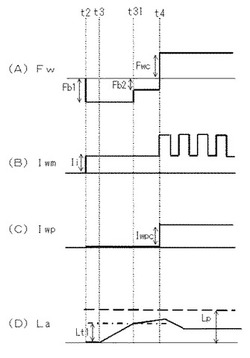

【課題】プラズマミグ溶接のアークスタートにおいて、タクトタイムを短縮し、ミグアークのアーク長が長くなり過ぎるのを抑制する。

【解決手段】溶接ワイヤを前進送給して母材と一旦接触させた後に後退送給して引き離すことによって初期ミグアークを発生させ、後退送給を継続し初期ミグアークのアーク長を次第に長くしてプラズマ電極と母材との間の空間にプラズマ雰囲気を形成することによってプラズマアークを発生させる。後退送給の送給速度を、初期ミグアークのアーク長Laが第1基準距離Lt1に達するまでは高速の第1後退送給速度Fb1に設定し、それ以降は低速の第2後退送給速度Fb2に設定する。これにより、後退送給速度が、アーク長Laが短いときは高速になるのでタクトタイムが短縮し、長くなると低速になるのでアーク長が長くなり過ぎることがない。

(もっと読む)

突き合わせ溶接方法

【課題】本発明は突き合わせ溶接方法に関し、突き合わせのための素材端面(切断面)の凹凸に関らず、溶接欠陥を生じないようにすることを目的とする。

【解決手段】突き合わせ溶接すべき板状素材10, 12の対向端面10A, 12Aを鉛直面に対し傾斜角度αの斜面に形成し、素材を対向端面にて突き合わせ維持しつつ、素材平面に対する実質的鉛直上方よりレーザ溶接ノズル20からのレーザ光aを照射させる。突き合わせ溶接すべき素材は板厚が同一であり、前記傾斜面の角度は素材の厚みをt(mm)としたとき鉛直方向に対する角度αが次式、an-1(0.2/t)≦α≦20°を満たすようにする。

(もっと読む)

プラズマ溶接装置

【課題】 複数ノズルのプラズマトーチを用いてホットワイヤ方式で高能率の肉盛溶接を行い、スパッタは低減する。

【解決手段】 中央孔5と平行に又はある傾斜角をもって同一円周上に等角度ピッチで分布する複数の電極配置空間1a,1bおよび複数のノズル4a,4bを有するインサートチップ1と、中央孔5にワイヤ15を案内するワイヤガイド13,6と、各電極配置空間1a,1bに先端部を挿入した電極2a,2bと、インサートチップ1を冷却するための冷却水流路9wと、各電極配置空間1a,1bにパイロットガスを供給するためのパイロットガス流路9pと、を備えるプラズマトーチ;電極2a,2bと溶接対象材16の間に、電極側が負で溶接対象材側が正のプラズマアーク電流を流す溶接電源17,18;および、ワイヤ15と溶接対象材16との間に、ワイヤ側が正で溶接対象材側が負の電流を流すホットワイヤ電源21;を備えるプラズマ溶接装置。

(もっと読む)

溶接ガス及びプラズマ溶接方法

【課題】本発明は、板厚が3mm以下のフェライト系ステンレス鋼を非キーホール溶接した場合において、溶接ビードの蛇行の発生及びアンダーカットの発生を抑制可能で、かつ溶接ビードの裏波を良好な形状にすることの可能な溶接ガス及びプラズマ溶接方法を提供することを課題とする。

【解決手段】プラズマ溶接トーチ10を用いて、板厚が3mm以下のフェライト系ステンレス鋼に対して非キーホール溶接を行なう際に使用する溶接ガス22(パイロットガス23及びシールドガス24により構成されたガス)であって、タングステン電極11とインサートチップ12との間隙に流すパイロットガス23が、流速2.1m/sec以下の不活性ガスであり、シールドガス24が、不活性ガスに0.5容量%以上4容量%以下の酸素ガスを加えた混合ガスである。

(もっと読む)

2電極アーク溶接方法および2電極アーク溶接システム

【課題】 溶接期間全体にわたって生じうるスパッタの発生を抑制でき、且つ、効率よく溶接を行うことのできる、2電極アーク溶接方法および2電極アーク溶接システムを提供すること。

【解決手段】 母材Wと消耗電極15との間にミグアークa1を発生させ((s−1)〜(s−3))、ミグアークa1をパイロットアークとして、母材Wと消耗電極15を囲む非消耗電極との間にプラズマアークa2を発生させ(s−4)、プラズマアークa2を発生させた後に、消耗電極15と母材Wとの間に流れるミグ電流をミグ予熱値で流しつつ、ミグアークa1およびプラズマアークa2のいずれもが発生している状態を継続させ(s−5)、上記ミグ電流の値を上記ミグ予熱値から上昇させ、消耗電極15から母材Wへの溶滴移行を開始する(s−6)、各工程を備える。このような構成によれば、溶接期間全体にわたって生じうるスパッタの発生を抑制でき、且つ、効率よく溶接を行うことができる。

(もっと読む)

核燃料保管ラック用ステンレス鋼角管およびその製造法並びにラック

【課題】高B含有オーステナイト系ステンレス鋼を用いた核燃料保管ラック用角管において、健全な溶接接合部分を有する信頼性の高いものを提供する。

【解決手段】質量%で、C:0.050%以下、Si:1.00%以下、Mn:1.50%以下、Cr:16.00〜25.00%、Ni:7.00〜15.00%、B:0.75〜1.50%、Mo:0.01〜1.00%、N:0.050%以下、残部実質的にFeであり、M値=551−462(C+N)−9.2Si−8.1Mn−29Ni−13.7(Cr+5.05B)−18.5Moが60.0以下である鋼板を使用して、溶接ビード最大幅が8.0mm以下である丸管を作り、これを成形して溶接部が平坦面にある角管を得る。

(もっと読む)

プラズマ溶接装置及びこれを用いたプラズマ溶接方法

【課題】板厚差が大きいワークについても高品質の溶接を安定して実施可能なプラズマ溶接装置及びプラズマ溶接方法を提供する。

【解決手段】プラズマ溶接装置に備えられる溶接トーチ5Aを、電極棒6と、先端に縮径部を有する円筒状に形成され、先端に円形の動作ガス噴射孔8aが開設された第1ノズル8と、先端に縮径部を有する円筒状に形成され、先端に長円形のシールドガス噴射孔11aが開設された第2ノズル11とから構成する。シールドガス噴出孔11aを第2ノズル11の軸心から偏倚した位置に開設し、第1ノズル8と第2ノズル11とを同心に配置して、シールドガス噴射孔11aにシールドガスの大流量部と小流量部を設ける。大流量部を板厚が大きいワーク3側に向けて、プラズマ溶接を実施する。

(もっと読む)

アルミニウム合金板材のプラズマ溶接方法

【課題】アルミニウム合金板材を直流プラズマ溶接する場合であっても、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能なアルミニウム合金板材のプラズマ溶接方法を提供する。

【解決手段】被溶接材として厚さが0.5〜3mmのアルミニウム合金板材1を複数用い、タングステン電極11とアルミニウム合金板材1との間にプラズマアークを発生させる直流正極性プラズマ溶接法によって突き合わせ端部1a、1a同士を溶接する方法であり、プラズマガスPGとしてヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、タングステン電極11と被溶接材であるアルミニウム合金板材1との間の距離を2mm以下とし、直流正極性プラズマ溶接時における次式{60×(EI/Vt)}で表される単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲とする。

(もっと読む)

Co基硬化肉盛材料及び肉盛方法

【課題】長時間、600℃程度の高温環境に曝されても割れが発生しない肉盛層を形成できるCo基硬化肉盛材料及び肉盛方法を提供することを目的とする。

【解決手段】Co基硬化肉盛材料は、Cr:20質量%〜22質量%、Fe:9質量%〜28質量%、C:0.7質量%〜1.4質量%、Si:2質量%以下、Ni:3質量%以下、WまたはMo:3質量%〜6質量%を含み、残部がCo及び不可避的な不純物からなることを特徴とする。

(もっと読む)

プラズマミグ溶接のアークスタート制御方法

【課題】プラズマミグ溶接において、アークスタート時にミグアークからプラズマ電極に付着するスパッタを削減する。

【解決手段】溶接ワイヤを前進送給して母材と一旦接触させた後に後退送給して引き離すことによって初期ミグアークを発生させ、その後にプラズマ溶接電流Iwpが通電するプラズマアークを発生させ、これに応動して再前進送給に切り換え、ピーク電流及びベース電流を通電して定常ミグアークへと移行させる。プラズマアークの発生時点(t4)から初期期間Tsを設け、初期期間Ts中は、プラズマ溶接電流Iwpを初期値Iwpsから定常値Iwpcまで次第に減少させると共に、ピーク電流Ipを初期値Ipsから定常値Ipcまで次第に増加させる。プラズマアークからの予熱によってピーク電流値を小さくできるので、スパッタの付着を削減できる。

(もっと読む)

21 - 30 / 156

[ Back to top ]