国際特許分類[B23K26/04]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | レーザービームによる加工,例.溶接,切断,穴あけ (14,635) | 加工物の位置決めまたは観察,例.照射点に関するもの;レーザービームの軸合せ,照準,焦点合せ (3,130) | レーザービームの自動軸合せ,照準,焦点合せ,例.後散乱光を用いるもの (686)

国際特許分類[B23K26/04]に分類される特許

121 - 130 / 686

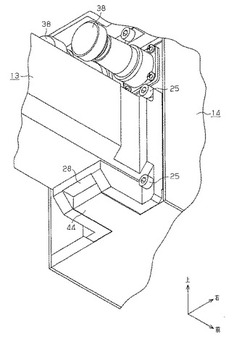

レーザ加工装置

【課題】レーザ出射ユニットに対するレーザ照射ユニットの着脱を繰り返しても、レーザ光の光軸の位置精度が低下することを抑制することが可能なレーザ加工装置を提供する

【解決手段】レーザマーキング装置は、レーザ光を出射するレーザ出射ユニット13と、該レーザ出射ユニット13に対して着脱可能に接続されるとともに、レーザ出射ユニット13から出射されるレーザ光を加工対象物に照射するレーザ照射ユニット14とを備える。レーザ照射ユニット14におけるレーザ出射ユニット13との接続部には後方に向かって突出する凸部44が設けられるとともに、レーザ出射ユニット13におけるレーザ照射ユニット14との接続部には凸部44を嵌合可能とする凹部28が設けられている。そして、凹部28は前後方向の両側と下側とが開放されている。

(もっと読む)

レーザー加工装置、被加工物の加工方法および被加工物の分割方法

【課題】基板上に異種材料層が形成されてなる被加工物について、その分割がより確実に実現されるようにする。

【解決手段】被加工物に分割起点を形成するための加工方法が、被加工物をステージに載置する載置工程と、第1の光源から第1のレーザー光を被加工物の第1の加工予定線に沿って照射することにより、第1の加工予定線の位置において下地基板を露出させる予備加工工程と、下地基板の露出部分に、個々の単位パルス光ごとの被照射領域が離散的に形成されるように第2の光源からパルス幅がpsecオーダーの超短パルス光である第2のレーザー光を照射することによって、被照射領域同士の間で下地基板の劈開もしくは裂開を生じさせる本加工工程と、を備え、予備加工工程と本加工工程とを、ステージを一の方向に移動させつつ行うようにする。

(もっと読む)

レーザ加工装置、レーザ加工データ設定装置、レーザ加工データ設定方法、レーザ加工条件設定プログラム、コンピュータで読み取り可能な記録媒体及び記録した機器

【課題】加工面の立体形状の指定を容易に行えるレーザ加工装置を提供する。

【解決手段】加工対象面の3次元形状と加工パターンとを設定するための加工条件設定部と、加工条件設定部で設定された加工条件に従って、加工対象面のレーザ加工データを生成する加工データ生成部と、加工データ生成部で生成されたレーザ加工データのイメージを2次元的及び/又は3次元的に表示可能な加工イメージ表示部とを備え、加工条件設定部がさらに、加工パターンを2次元情報として入力する加工パターン入力手段と、加工対象面の3次元形状を示すプロファイル情報を入力するための加工面プロファイル入力手段とを備え、加工面プロファイル入力手段が、加工パターン入力手段から入力された加工パターンの2次元情報を3次元的な加工対象面に従った3次元レーザ加工データに変換するための基準となる、3次元的な加工対象面を表す基本図形を指定可能に構成している。

(もっと読む)

レーザー加工装置、被加工物の加工方法および被加工物の分割方法

【課題】基板上に異種材料層が形成されてなる被加工物について、その分割がより確実に実現されるようにする。

【解決手段】被加工物に分割起点を形成するための加工方法が、被加工物を第1の方向と第2の方向とに移動可能なステージに載置する載置工程と、ステージを第1の方向に移動させつつ、所定の光源から出射させた予備加工用レーザー光を照射することにより、被照射領域において下地基板を露出させる予備加工工程と、所定の光源から出射させた、パルス幅がpsecオーダーの超短パルス光である本加工用レーザー光の、個々の単位パルス光ごとの被照射領域が、下地基板の露出部分において離散的に形成されるように、ステージを第2の方向に移動させつつ本加工用レーザー光を被加工物に照射することによって、被照射領域同士の間で下地基板の劈開もしくは裂開を生じさせる本加工工程と、を備えるようにする。

(もっと読む)

基板の加工方法

【課題】基板に多数の貫通孔や非貫通孔を形成する場合に、その作成時間を大幅に短縮できる基板の加工方法の提供。

【解決手段】本発明は、レーザー光に透過性のあるプリント基板1に対して貫通孔などを形成する基板の加工方法である。まず、プリント基板1の第1の深さの各位置にレーザー光を集光させて一度に複数の変質部71を形成する。次に、プリント基板1の第1の深さより浅い第2の深さの各位置に、レーザー光を集光させて一度に複数の変質部72をそれぞれ形成する。そして、このような処理を繰り返して変質部71、72、73、74を積み上げていく。その後、変質部71、72、73、74をエッチングして複数の貫通孔41〜46を形成する。

(もっと読む)

レーザ発振装置

【課題】レーザ発振器の熱変形に伴なうミラー支持部材の変形を抑制したレーザ発振装置を提案する。

【解決手段】筐体を有し、この筐体の内部でレーザ光を発生するレーザ発振器、このレーザ発振器で発生したレーザ光を導く第1ミラー、および第1ミラーと平行に配置され第1ミラーからのレーザ光をさらに導く第2ミラーを備え、レーザ発振器が支持基板に取り付けられ、また、第1ミラーと第2ミラーがともに共通のミラー支持部材に取り付けられ、このミラー支持部材が、支持基板に対して、三角形の各頂点に位置する単に3つの固着部材により取り付けられた。

(もっと読む)

入力装置

【課題】簡便に製造され、絶縁部の幅が大きくても視認されにくい導電パターンを備え、安定した電気的特性を有する入力装置を提供する。

【解決手段】本発明の入力装置は、絶縁基板11,21、及び、絶縁基板11,21の少なくとも一方の面に設けられ、絶縁性を有する透明基体内に導電性を有する無機物のネットワーク部材を含む透明導電層12,22を備えた導電パターン形成基板10,20を含む入力部材1と、透明導電層12,22に電気的に接続され、入力信号を検出する検出手段と、を備え、透明導電層12,22には、集光手段を介してパルス幅1p秒未満の極短パルスのレーザ光が照射されたことにより、前記ネットワーク部材の少なくとも一部が除去されてなる絶縁部が形成されている。

(もっと読む)

レーザ加工方法およびレーザ加工装置

【課題】基板において不純物が拡散する領域のばらつきを抑えることができるレーザ加工方法およびレーザ加工装置を提供する。

【解決手段】レーザ加工装置は、被加工物600に照射されるレーザ光Bを発振するレーザ発振器400と、レーザ加工装置の動作を全体的に制御する制御システム100を含む。制御システム100は、被加工物600表面がレーザ光Bのフォーカス位置に位置するように、被加工物600の表面の位置を調整する。また、制御システム100は、必要とされる拡散深さまたは拡散幅に応じて、レーザ発振器400が発振するレーザ光Bの強度を制御する。

(もっと読む)

レーザ加工装置、及び、レーザ加工装置のフォーカスサーボ制御方法

【課題】 直径が非常に小さい円筒パイプ状の加工対象物OBの表面をレーザ加工する場合であって、重い対物レンズを用いる場合であっても、レーザ光の焦点が加工対象物OBの適正位置になるように制御する。

【解決手段】 X軸方向に延びた円筒パイプ状の加工対象物OBに、加工用ヘッド10からZ軸方向に加工用レーザ光を照射する。サーボ用Z軸方向光ヘッド20からサーボ用Z軸方向レーザ光をZ軸方向に照射し、サーボ用Y軸方向光ヘッド30からサーボ用Y軸方向レーザ光をY軸方向に照射する。フォトディテクタ132及びフォトディテクタ402に映し出される加工対象物OBの射影の位置により加工対象物OBのY軸方向のずれ及びZ軸方向のずれをそれぞれ検出する。検出したずれに応じて、ガルバノミラー108及び第1リレーレンズ112を駆動する。

(もっと読む)

レーザ照射位置情報取得方法及びレーザの焦点合わせ方法

【課題】レーザヘッドを移動させることなくXY方向とZ方向の正確なレーザ照射位置情報を取得すること。

【解決手段】定位置に固定したレーザヘッド22からレーザを発射して樹脂プレート30Aの同一表面に複数点照射することにより、XY方向におけるレーザ照射位置情報を得る。次に、樹脂プレートの高さを2回変えてレーザヘッド22からレーザを発射して樹脂プレート30B,30Cの同一表面に複数点照射することにより、XY方向におけるレーザ照射位置情報を得ると共に、高さの異なるZ方向におけるレーザ照射位置情報を得る。その得られたZ方向におけるレーザ照射位置情報に基づき、レーザヘッド22のZ方向における位置を微調整することにより、レーザの焦点合わせをする。

(もっと読む)

121 - 130 / 686

[ Back to top ]