国際特許分類[B23K26/38]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | レーザービームによる加工,例.溶接,切断,穴あけ (14,635) | 材料の除去 (2,948) | 穿孔または切断によるもの (1,516)

国際特許分類[B23K26/38]に分類される特許

51 - 60 / 1,516

半導体基板のアブレーション加工方法

【課題】 エネルギーの拡散及びレーザビームの反射を抑制可能な半導体基板のアブレーション加工方法を提供することである。

【解決手段】 半導体基板にレーザビームを照射してアブレーション加工を施す半導体基板のアブレーション加工方法であって、少なくともアブレーション加工すべき半導体基板の領域にレーザビームの波長に対して吸収性を有する酸化物の微粉末を混入した液状樹脂を塗布して該微粉末入り保護膜を形成する保護膜形成工程と、該保護膜形成工程を実施した後、該保護膜が形成された半導体基板の領域にレーザビームを照射してアブレーション加工を施すレーザ加工工程と、を具備したことを特徴とする。

(もっと読む)

半導体装置の製造方法

【課題】ステルスダイシングを用いた半導体ウエハの切断処理において切断形状不良を低減または防止する

【解決手段】ステルスダイシングにより半導体ウエハ1Wを分割する場合において、切断領域CRのテスト用のパッド1LBtやアライメントターゲットAmを切断領域CRの幅方向の片側に寄せて配置し、改質領域PRを形成するためのレーザ光をテスト用のパッド1LBtやアライメントターゲットAmから平面的に離れた位置に照射する。これにより、ステルスダイシングを用いた半導体ウエハの切断処理において切断形状不良を低減または防止することができる。

(もっと読む)

レーザー加工方法及びレーザー加工品

【課題】高分子材料からなる被加工物に対してレーザー光を用いた加工を施す際に、切断異物が発生するのを抑制し、かつ被加工物の表面の汚染も低減することが可能なレーザー加工方法、及びレーザー加工品を提供する。

【解決手段】本発明のレーザー加工方法は、高分子材料からなる被加工物に対しレーザー光を用いて加工するレーザー加工方法であって、前記レーザー光の光軸を、被加工物の垂直方向に対し所定角度で加工の進行方向に傾斜させた状態で、前記レーザー光を被加工物に照射することを特徴とする。

(もっと読む)

レーザ切断加工方法及び装置

【課題】ファイバーレーザであってもCO2レーザと同様にアシストガスとして酸素ガスを使用してワークの切断加工を行うことのできるレーザ切断加工方法及び装置を提供する。

【解決手段】波長が1μm帯のレーザ光によって金属材料のワークのレーザ切断を行うレーザ切断加工方法であって、集光レンズ13における焦点位置を通過して内径及び外径が共に拡大する傾向にあるリングビームRBによって前記ワークのレーザ切断を行うに当り、前記リングビームRBの外径は300μm〜600μmであり、内径比率は30%〜70%であり、前記集光レンズの焦点深度は2mm〜5mmであるレーザ切断加工方法及び装置である。

(もっと読む)

ガラス板切断方法

【課題】溶断前後の予備加熱時および徐冷時に与えられる熱エネルギーの損失を可及的に低減することにより、ガラス板の破損や熱的残留歪の発生を確実に抑制する。

【解決手段】ガラス基板Gの切断予定線CLに沿って溶断用レーザビームLB1と徐冷用レーザビームLB2を照射して、切断予定線CLを境界として、ガラス基板Gを製品部Gaと非製品部Gbに溶断分離する。この際、切断予定線CLに沿う溶断進行方向で、徐冷用レーザビームLB2の照射領域SP2の寸法を溶断用レーザビームLB1の照射領域SP1の寸法よりも大きくする。そして、徐冷用レーザビームLB2の照射領域SP2が、溶断用レーザビームLB1の照射領域SP1の溶断進行方向の前後に跨るように、徐冷用レーザビームLB2の照射領域SP2を溶断用レーザビームLB1の照射領域SP1にオーバーラップさせる。

(もっと読む)

ガラス板切断方法およびガラス板切断装置

【課題】ガラス板に対して溶断とこれに並行して徐冷を行うに際し、ガラス板の溶断端面を確実に徐冷し、ガラス板に反り等の変形が生じるという事態を可及的に低減する。

【解決手段】ガラス基板Gの切断予定線CLに沿って、ガラス基板Gの上方からアシストガスAGとレーザビームを供給し、切断予定線CLを境界としてガラス基板Gを溶断分離するガラス板切断装置1であって、溶断用の第1レーザビームLB1を照射する第1レーザ照射器2と、徐冷用の第2レーザビームLB2を照射する第2レーザ照射器3とを備え、第2レーザ照射器3が、溶断により形成される溶断端面Ga1,Gb1間の溶断隙間Sを介して、徐冷対象の溶断端面Ga1に対して上方から斜めに第2レーザビームLB2を照射する。

(もっと読む)

孔加工方法

【課題】熱ビームの円運動の過程で、円形孔の円周上での加速度最小位置の近くに加工開始点を設定することによって、サーボ系の応答遅れや、運動系の慣性の影響を抑える。

【解決手段】

NCプログラムによって熱ビームとしてのレーザビーム12にXY平面上で円運動を与え、ワーク5に円形孔13の加工をする孔加工方法において、レーザビーム12を円形孔13内のピアッシング位置Aからアプローチ経路Bを経て円形孔13の円周経路C上の加工開始点P1に移動させ、レーザビーム12の加速期間中に、加工開始点P1から円周経路Cにそって定常速度到達点P2に移動させ、その後、レーザビーム12を円周経路Cにそって定常時の加工速度Vで移動させる過程で、円周経路C上での加速度最小位置P0を含む範囲に、加工開始点P1から定常速度到達点P2までの加速区間Caを設定する。

(もっと読む)

薄板ガラスの切断方法及び薄板ガラス

【課題】薄板ガラスをレーザビームの照射熱で溶断するに際し、薄板ガラスの溶断端面間の隙間を管理し、溶断端面近傍の形状を良好に維持する。

【解決手段】500μm以下の厚みのガラス基板Gの切断部Cにレーザビームを照射し、ガラス基板Gを溶断する薄板ガラス切断方法であって、ガラス基板Gの厚みをa、切断部Cで対向するガラス基板Gの溶断端面Ga1,Gb1間の最小隙間をbとした場合に、0.1≦b/a≦2なる関係を満足するように最小隙間を管理する。

(もっと読む)

強化ガラス板切断方法

【課題】 強化ガラス板を所望の形状に切断することができる強化ガラス板切断方法を提供する。

【解決手段】 この強化ガラス板切断方法においては、切断予定ライン5に沿って所定のパルスピッチPTでレーザ光Lを強化ガラス板1に照射する。これにより、切断予定ライン5に沿って強化ガラス板1の内部に改質領域7を形成する。強化ガラス板1の内部に形成された改質領域7は、上述したように、内部応力の解放の起点となる。このため、内部応力の解放により改質領域7に沿って割れが進展する。よって、この強化ガラス板切断方法によれば、切断予定ライン5に沿って、すなわち所望の形状に強化ガラス板1を切断できる。

(もっと読む)

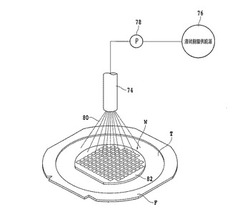

電気部品の製造方法

【課題】高生産性及び低コストを実現することが可能な電気部品の製造方法を提供する。

【解決手段】熱硬化性樹脂12を用いるため、高信頼性及び高放熱化への対応が可能となる。また、熱硬化前の熱硬化性材料にピコ秒パルスレーザ22により穿設孔13を穿設するため、フォトリソグラフィーのようにマスクを使用する工程を省くことが可能となり、高生産性及び低コストを実現することが可能となる。

(もっと読む)

51 - 60 / 1,516

[ Back to top ]