国際特許分類[B23K9/025]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | シーム溶接;裏あて方法;インサート (621) | 直線状シームのためのもの (88)

国際特許分類[B23K9/025]に分類される特許

61 - 70 / 88

低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管及びその製造方法

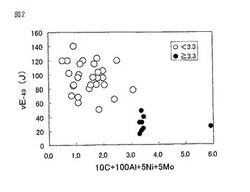

【課題】肉厚が25mm以上であっても、優れたHAZの低温靱性を確保することが可能な、低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管及びその製造方法を提供する。

【解決手段】管状に成形された母材鋼板をシーム溶接した鋼管で、母材鋼板が、C:0.010〜0.050%、Si:0.01〜0.50%、Mn:0.50〜2.00%、Al:0.020%以下、Ti:0.003〜0.030%、Mo:0.10〜1.50%を含有し、炭素当量Ceqが0.30〜0.53、割れ感受性指数Pcmが0.10〜0.20で、(式3)を満足し、母材鋼板の金属組織が面積率で20%以下のポリゴナルフェライトと面積率で80%以上のベイナイトからなり、有効結晶粒径が20μm以下、溶接熱影響部の有効結晶粒径が150μm以下である低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管。10C+100Al+5Mo+5Ni<3.3 ・・・ (式3)

(もっと読む)

筒体溶接装置

【課題】略円筒状に曲げ加工したワークの継ぎ目を溶接する装置として、径の異なるワークでも簡単に対応できる筒体溶接装置を提供する。

【解決手段】本筒体溶接装置は、ワーク5の送り方向に回動自在な複数のローラ30を縦列配置する転動体ブロック3、複数本の転動体ブロック3を円周上に配置させて内側にワーク挿通路70を形成させる円筒形ケーシング1a,1b、各転動体ブロック3を半径方向に同時に移動可能とするウォームホイール21を備える。円筒形ケーシング1a,1bには転動体ブロック3の支持部32を配置させる矩形孔14,15を半径方向に設ける。円筒形ケーシング1a,1bに収容するウォームホイール21には転動体ブロック3の支持部32のベアリング34を挿通させる長孔27を周方向に延ばして設ける。よって、ウォームホイール21を回動させると各転動体ブロック3が半径方向に同時に移動しワーク挿通路70の内径を変更可能とする。

(もっと読む)

溶接鋼管製造用の溶接装置

【課題】主として小径溶接鋼管を製造する際の突合せ部の溶接に際して、シールドガスのシールド機能に悪影響を及ぼさずに、溶接ヒュームを効果的に吸引可能にする。

【解決手段】溶接鋼管を製造する際に、MIG又はMAG溶接等により、かつ、溶接時に発生する溶接ヒュームを吸引しつつ、突合せ部の内面溶接を行う溶接鋼管製造用の溶接装置であり、溶接ヒュームを吸引するヒューム吸引口31aを、溶接部から立ち上がり管内天井面に突き当たって左右内面側壁に沿って降りてくる溶接ヒュームを吸引するように、溶接トーチ13の左右両側に概ね上向きに設ける。ヒューム吸引口31aが上向きなので、溶接トーチ13から下向きに放出されたシールドガスの流れがヒューム吸引により乱されることはなく、シールド機能を損なうことなく溶接ヒュームを吸引できる。

(もっと読む)

溶接鋼管製造用溶接装置

【課題】小径溶接鋼管を製造する場合における突合せ部の内面溶接を実際的に可能にする。

【解決手段】外径約200〜300mmの小径溶接鋼管を製造する際に、MIG又はMAG溶接等で突合せ部の内面溶接を行う溶接鋼管製造用溶接装置であり、管状材(溶接前のものを指す)2の後端側から挿入したブーム18の前端部に溶接トーチ13を取り付けるとともに、この溶接トーチ13のトーチ角度θを50〜70°とし、かつ、溶接トーチを後退させる後退法で突合せ部の溶接を行う。

(もっと読む)

帯状ワークの突合せ接合装置

【課題】 突合せ溶接する帯状ワークの厚みに応じて帯状ワークの突合せ部近傍を挾持するクランプ機構の左右の上部クランプ間の間隔を簡単に正確に自動調整できるようにする。

【解決手段】 先行の帯状ワークW1と後行の帯状ワークW2の突合せ部近傍を上部治具5′及び下部治具5″から成るクランプ機構5で挾持し、前記突合せ部を溶接装置7により突合せ溶接する帯状ワークの突合せ接合装置に於いて、クランプ機構5の上部治具5′が、帯状ワークW1,W2の上方に位置する支持フレーム17の下面側に帯状ワークW1,W2の走行方向へ往復移動自在に配設した左右のスライド板21に夫々取り付けられ、帯状ワークW1,W2の突合せ部近傍の上面に当接する左右の上部クランプ5aから成り、左右の上部クランプ5aを支持フレーム17側と左右のスライド板21との間に夫々設けた駆動装置25により往復移動させ、左右の上部クランプ5a間の間隔を調整する。

(もっと読む)

UOE鋼管の縦シーム溶接継手

【課題】UOE鋼管の縦シーム溶接継手において、その溶接継手部の積層構造から高品質化、高性能化を図るとともに、溶接施工も効率的で、経済性にも優れた、縦シーム溶接継手を提案する。

【解決手段】開先加工を施した鋼板の両端部を、突き合わせてシーム溶接にて接合したUOEの縦シーム溶接継手である。上記開先をX開先とし、その板厚中央部の開先ルートフェイス部5を深溶込み溶接で接合すると共に、板厚方向両側の開先部分3,4をそれぞれ仕上げ溶接で接合することで、断面形状が3層の積層構造を有する溶接継手とした。

(もっと読む)

スプリングバックの大きい金属の造管溶接方法

【課題】管内面溶接ビード表面の微細割れ発生を防止し、高速溶接造管が安定して実施可能な、スプリングバックの大きい金属の連続溶接造管方法を提供する。

【解決手段】溶接を実施するスクイズロール2の前方位置において、フィン11を有するフィン付ロールを用いて突き合わせ部端面4のギャップ幅を拡大するとともに、スクイズロール2の押し付けによりスクイズ点2Cで突き合わせ部を密着させることにより、スクイズロール前方の突き合わせ入側角度を広げ、逆にスクイズ点より後方の突き合わせ出側角度を狭める。これにより、スクイズ点2Cより後方の広範囲な領域において、スクイズ点から離れるにつれて拡大する突き合わせ部端面5のギャップ幅が縮小し、その結果、溶接ビード表面の微細な割れ発生を防止することが可能となる。

(もっと読む)

引張強度800MPaを超える超高強度溶接鋼管の製造方法

【課題】天然ガスや原油の輸送用として好滴な、引張強度800MPaを超える超高強度溶接鋼管の製造方法を提供する。

【解決手段】質量%でC:0.03〜0.12%、Si:≦0.5%、Mn:1.8〜3.0%、P≦0.010%,S≦0.002%、Al:0.01〜0.08%、Cu:≦0.7%、Ni:0.01〜3.0%、Cr:≦1.0%、Mo:≦1.0%、Nb:0.01〜0.08%、V:≦0.10%、Ti:0.005〜0.025%、B:≦0.005%、Ca:≦0.01%、REM:≦0.02%、Zr:≦0.03%、Mg:≦0.01%、N:0.001〜0.006%、PcmB≦0.22、残部Feおよび不可避的不純物からなる鋼板を冷間加工で管状に成形した後,突合せ部を、CO2ガスシールドを用いたレーザーとAr−CO2ガスシールドを用いたガスシールドアーク溶接を組合わせたハイブリッド溶接法によって溶接する。

(もっと読む)

パイプの溶接方法及びこの方法に用いるパイプ保持器

【課題】 円筒状に曲げ加工したワークからパイプを作製する際に作業性及び生産性の向上を図れると共に、溶接欠陥の無い寸法精度の良いパイプを作製する。

【解決手段】 略U字状のパイプ保持器1により、円筒状に曲げ加工した複数個のワークPをそのスリット部Paが夫々揃うように直列状に連ねた状態で保持固定し、この状態で各ワークPをマンドレル4に装着して両端のワークPの外側位置にタブ材14を夫々配設し、次に、各ワークPの円周方向の両端を突合せた状態で両タブ材14と一緒にマンドレル4のバックバー5上へ押圧固定し、その後、一方のタブ材14とこのタブ材14に隣接するワークPの外側端と、各ワークPの隣接する部分同士と、他方のタブ材14とこのタブ材14に隣接するワークPの外側端とを夫々仮溶接し、最後に、一方のタブ材14から他方のタブ材14へ向かって各ワークPの突合せ部を順次本溶接する。

(もっと読む)

UOE鋼管の製造方法

【課題】小入熱で、かつ、溶接パス数が少ない溶接手法を確立し、生産性の向上とHAZ靭性の確保を両立させた革新的なUOE鋼管の製造方法を提供する。

【解決手段】UOE鋼管の製造方法において、(a1)X開先の外面側の開先角度を20°以上40°以下とし、(a2)X開先の外面側を、ガスシールドアークと、出力が1kW以上20kW以下のレーザとの複合熱源を用いて1パスで溶接し、その後、(b)X開先の内面側を、サブマージアーク溶接を用いて1パスで溶接し、合計2パスで溶接を完了する際、(d)下記式(1)を満たす流量(B)のシールドガスを、溶接線の左右両側のガスノズル口から供給する。

3≦B/A≦30 …(1)

A:ガスノズル口の面積(cm2) B:シールドガスの流量(リットル/分)

(もっと読む)

61 - 70 / 88

[ Back to top ]