国際特許分類[B23K9/025]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | シーム溶接;裏あて方法;インサート (621) | 直線状シームのためのもの (88)

国際特許分類[B23K9/025]に分類される特許

51 - 60 / 88

耐横割れ性に優れた高強度UO鋼管のシーム溶接方法

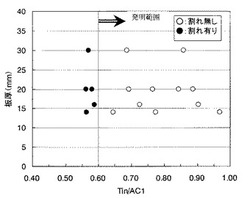

【課題】 引張強度が800MPa以上の高強度UO鋼管を製造する際に、溶接コストの増大や生産性の低下を引き起こすことなく、シーム溶接部の溶接金属における横割れ発生を確実に防止できる高強度UO鋼管のシーム溶接方法を提供する。

【解決手段】 引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度(Tin)がTin≧0.6×[内面溶接金属のAC1変態温度]の関係式を満足する高強度UO鋼管のシーム溶接方法。

(もっと読む)

低温靱性に優れた高強度ラインパイプ用溶接鋼管及びその製造方法

【課題】Moの含有量を制限しても、HAZの低温靭性を確保することができ、安価で、低温靱性に優れた高強度ラインパイプ用溶接鋼管及びその製造方法を提供する。

【解決手段】管状に成形された母材鋼板をシーム溶接した鋼管であって、この母材鋼板は、C:0.010〜0.050%、Si:0.01〜0.50%、Mn:0.50〜2.00%、S:0.0001〜0.0050%、Ti:0.003〜0.030%を含み、Al:0.020%以下、Mo:0.10%未満に制限し、成分の含有量[質量%]から求められる炭素当量Ceqを0.30〜0.53、割れ感受性指数Pcmを0.10〜0.20とし、母材鋼板の金属組織が面積率で20%以下のポリゴナルフェライトと残部ベイナイトからなり、有効結晶粒径が20μm以下であり、溶接熱影響部の有効結晶粒径が150μm以下であることを特徴とする低温靱性に優れた高強度ラインパイプ用溶接鋼管。

(もっと読む)

ロールフォーム成形された部品を製造する方法及びその方法によって製造された部品

【課題】高強度鋼板及び超高強度鋼板からロールフォーム成形された部品を製造する方法であって、遅れ破壊や脆性破壊の発生を防止するために使用できる方法を提供する。

【解決手段】引張強度が780MPaを超える高強度鋼板及び超高強度鋼板から、ロールフォーム成形された部品を製造する方法であって、鋼板のストリップをロールフォーミング設備に供給し、ロールフォーミング設備において、対向するロールスタンド間に鋼板ストリップを通すとともに、鋼板ストリップに成形ローラを作用させることによって鋼板ストリップを変形させる工程、及び変形させた鋼板ストリップの塑性変形領域における水素による脆性破壊を防止するために、スタンピング、据込み鍛造、曲げ加工、並びに過曲げ曲げ戻し加工より成る群から選択される少なくとも1種の処理により、塑性変形領域に圧縮応力を加える工程、及び/又は、切削加工又は研削加工により、前記塑性変形領域を除去する工程、を備える。

(もっと読む)

パイプの溶接方法及びパイプの水平自動溶接装置

【課題】 円筒状に曲げ加工したワークの両端を突合せ溶接する際にワークの両端を密着状態で正確に突合せ、溶接不良の無い真円度の高いパイプを作製する。

【解決手段】 マンドレル2に挿着したワークWの円周方向一端をセンタープレート16に押し当ててその一端部をマンドレル2上のバックバー3へ軽く押圧し、次にセンタープレート16を下降させてワークWの円周方向他端部をバックバー3上へ軽く押圧し、引き続き二つのタブ材18でワークWを長手方向両側から挾持してワークWの軸心方向のズレを修正すると共に、ワークWの両側端にタブ材18を密着させ、その後ワークWの一端部をバックバー3上へ強く押圧固定し、この状態でワークWの下端部を押し上げると共に、ワークWの両側面を加圧してワークWの両端を隙間無く密着状態で突合せた後、ワークWの他端部をバックバー3上へ強く押圧固定し、最後に、ワークWの突合せ部を突合せ溶接する。

(もっと読む)

管体溶接装置

【課題】貫通孔の内周面に磨耗を生じた場合にも煩雑な調整作業を必要とすることなく両部材の位置関係が常に適正になるようにし、ワークの突き合わせ部分を正確に溶接できるようにする。

【解決手段】ワーク20が通過する貫通孔11を形成する溶接治具2を上側治具2Aと下側治具2Bとの2分割に構成し、互いの間に所定の間隙を設けてそれぞれ上側本体1A及び下側本体1B内に収納し、下側治具2Bを上下方向に移動自在にした。貫通孔11をワーク20が通過する際に、下側治具2Bを上側治具2Aに向けて上方に付勢する。貫通孔11の内周面の磨耗量に応じて下側治具2Bが上方に移動し、貫通孔11の内周面にワーク20の外周面が接触し、貫通孔11内でワーク20が回転したり、ワーク20軸方向に直交する面内で移動することがない。

(もっと読む)

密閉型圧縮機および密閉型圧縮機用管状シェルの製管方法

【課題】安定した溶接ビードを備え、かつ、高い内圧の冷媒を使用する密閉型圧縮機に使用可能な密閉型圧縮機用管状シェルの製造方法、並びに当該製造方法によって製造された密閉型圧縮機用管状シェルを有する密閉型圧縮機を提供する。

【解決手段】密閉型圧縮機用管状シェルの製造方法は、矩形状素材3の両側縁にY字開先を形成する第1工程と、前記Y字開先のV字部が、外周になるように略筒状体4に成型する第2工程と、略筒状体4を縮径する第3工程と、筒状体5の前記Y字開先のルート部をプラズマによるキーホール溶接する第4工程と、前記Y字開先のV字部をMAC溶接によって肉盛溶接する第5工程と、前記第4工程で形成された裏ビードを除去する第6工程と、を有する。

(もっと読む)

帯状ワークの突合せ接合装置に用いる切断装置

【課題】 ピッチの異なるパイロット孔を夫々形成した数種類の帯状ワークに対応することができ、各帯状ワークを正確且つ容易に切断できると共に、取扱性や作業性、経済性等に優れた切断装置を提供する。

【解決手段】 パイロット孔Waを形成した帯状ワークWを切断して突合せ用溶接する帯状ワークWの突合せ接合装置に用いる切断装置1に於いて、切断装置1は、挿入穴9aを形成した雌型本体9と、雌型本体9の挿入穴9a内周縁部に着脱自在に取り付けた角柱形状の左右の切断下刃10と、挿入穴9a内に上下動自在に挿入れ、左右の切断下刃10との協働作用により帯状ワークWを切断する左右の切断上刃11aを備えた雄型11とから成り、各切断下刃10は、長手方向の四個所の稜線部が全て切断刃10aに形成されていると共に、各切断刃10aが左右の切断上刃11aに対向できるようにその向きを変えて雌型本体9に着脱自在に取り付けられる構成とする。

(もっと読む)

滑り防止パイプの製造方法

【課題】割れがなく真円度の高いパイプであって、表面に滑り止めの凹凸模様が規則的に形成されたパイプを効率的に製造する。

【解決手段】表面に凹凸模様を有する金属帯板を管状に曲げ成形し、その両端接合部を溶接して滑り防止パイプを製造する際、前記金属帯板表面に形成する凹凸部を、金属帯板の幅方向に隣接する凸部が長手方向に隣接する二個の凸部に挟まれる領域に入り込むように互いに千鳥配置する。

凹凸部の形成に当たっては、金属帯板の両側端部は除き中央部のみとする。

(もっと読む)

変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板の製造方法および超高強度ラインパイプ用鋼管の製造方法

【課題】母材の強度、低温靱性および変形能が優れ、かつ現地溶接が容易な引張強さ900MPa以上(API規格X120以上)の超高強度ラインパイプ用鋼板の製造方法および超高強度ラインパイプ用鋼管の製造方法を提供することを目的とする。

【解決手段】質量%で、C:0.03〜0.07%、Si:0.01〜0.50%、Mn:1.5〜2.5%、P:≦0.01%、S:≦0.0030%、Nb:0.0001〜0.2%、Al:0.0005〜0.03%、Ti:0.003〜0.030%、B:0.0001〜0.0050%を含み、残部が鉄および不可避的不純物からなる鋼を加熱し、熱間圧延を施し、γ/α変態開始点以上まで水冷した後、再加熱し、その後水冷することを特徴とする変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板の製造方法により、上記課題を解決できる。

(もっと読む)

耐座屈性能及び溶接熱影響部靭性に優れた低温用高強度鋼管およびその製造方法

【課題】耐座屈性能及び溶接熱影響部靭性に優れたAPIX80〜X100級高強度鋼管およびその製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.12%、Si:0.01〜0.5%、Mn:1.5〜3.0%、P、S、Al:0.01〜0.08%、Nb:0.005〜0.08%、Ti:0.005〜0.025%、N:0.001〜0.010%、O:0.005%以下、B:0.0003〜0.0020%、更にCu、Ni、Cr、Mo、Vの一種または二種以上、0.16≦PCM≦0.25、残部Feおよび不可避的不純物、引張強度が620MPa〜930MPa、5%以上の一様伸び、降伏比が85%以下の母材で、シーム溶接金属の成分組成が特定され、シーム溶接熱影響部で旧オーステナイト粒径が50μm以上のミクロ組織が、下部ベイナイト、または面積率で少なくとも50%以上の下部ベイナイトと、上部ベイナイトおよび/またはマルテンサイトを備えた混合組織とする。

(もっと読む)

51 - 60 / 88

[ Back to top ]