国際特許分類[B23K9/025]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | シーム溶接;裏あて方法;インサート (621) | 直線状シームのためのもの (88)

国際特許分類[B23K9/025]に分類される特許

31 - 40 / 88

管体および管体の製造方法

【課題】フランジ部の溶接部近傍での亀裂の発生を抑える。

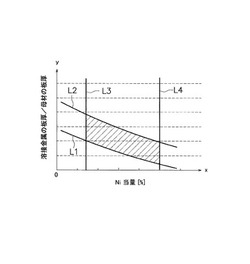

【解決手段】管体は、フェライト系ステンレス鋼製の管本体と、フランジ部と、溶接部とを備える。フランジ部は、管本体の軸方向端部が径方向外側に曲げられて形成された環状の部分である。溶接部は、管本体とフランジ部とに渡って設けられる。そして、フェライト系ステンレス鋼にNiを添加した場合のNi当量nと降伏応力σとの関係がσ=an+b(a,bは定数)である場合において、溶接部におけるNi当量pと、管本体の板厚に対する前記溶接部の板厚の比qとは、x-y座標系において、点(p,q)が、x=(300-b)/a、x=(355-b)/a、y=355/(ax+b)、y=300/(ax+b)を示すラインL1〜L4で囲まれた領域内に位置するように設定されている。

(もっと読む)

溶接部靱性に優れた高強度厚肉溶接ベンド鋼管用の素管およびその製造方法

【課題】溶接まま、高周波加熱焼き入れまま、高周波加熱焼き入れ−焼き戻しおよび焼き戻しの各熱処理を受ける溶接金属の全ての部分について、優れた低温靱性を有する高強度厚肉溶接ベンド鋼管用の素管を提供する。

【解決手段】溶接金属の成分中、特にTi,V, Al,O,N,BおよびNi量について以下の成分組成範囲および(1), (2)式の関係を満足させる。

Ti:30〜400 ppm、V:20〜500 ppm、Al:20〜500 ppm、O:500 ppm以下、N:80 ppm以下、B:3〜60 ppmおよびNi:3.0 mass%以下。

〔N〕−0.087〔Ti〕−0.03〔V〕−9≦0 --- (1)

0.17 ≦〔B〕/G≦ 2.5 --- (2)

ただし、G=0.15〔O〕− 0.113〔Al〕−0.0345〔Ti〕+1

(もっと読む)

鋼材のサブマージアーク溶接方法

【課題】UOE鋼管やスパイラル鋼管等の大径鋼管の造管溶接に用いて好適な鋼材のサブマージアーク溶接方法を提供する。

【解決手段】鋼材を内外面からサブマージアーク溶接するにあたり、内面溶接金属断面積S1と外面溶接金属断面積S2が(1)式、(2)式、(3)式を満足するように溶接条件を設定する。0.40≦(S1+S2)/t2≦0.80 (1)、S1/t2≦0.35(2)S2/t2≦0.45(3)但し、t:鋼材の板厚(mm)、S1:内面溶接金属断面積(mm2)で、外面溶接後に外面溶接金属と重なる部分を除く、S2:外面溶接金属断面積(mm2)。

(もっと読む)

四角形鋼管の製造設備

【課題】折り曲げが不安定で、直角状折曲げ部が鈍角または鋭角のいずれに折り曲げられているときでも、遊端部分を上下から正確に突き合わせできる四角形鋼管の製造設備を提供する。

【解決手段】四箇所を直角状に折り曲げて、三辺を定寸平板部4とし一辺を一対の半寸平板部5でその遊端部分2を突き合わせることで四角形状鋼管7としたのち、仮付け溶接8を施工し、駆動ローラコンベヤ32により形成した仮付け溶接ライン31上で突き合わせ部を横向きとして、仮付け作業部50に、外面矯正装置51と仮付け溶接機95を設け、外面矯正装置は、左右一対で相対的に接近離間自在な側部押え体55と、昇降自在な上部押え体67からなる。四角形状鋼管内において移動自在で、仮付け作業部の部分に停止自在な内面矯正装置100を設け、内面矯正装置は、本体101の前後方向の複数箇所にそれぞれ左右一対の内加圧体118を相対的に接近離間自在に設けた。

(もっと読む)

四角形鋼管の製造設備

【課題】折り曲げが不安定で、直角状折曲げ部が鈍角(90度以上)または鋭角(90度以内)のいずれに折り曲げられているときでも、開先の部分(遊端部分)を上下から正確に突き合わせできる四角形鋼管の製造設備を提供する。

【解決手段】駆動ローラコンベヤ22により形成した仮付け溶接ライン21上で長さ方向に搬送される四角形状鋼管7の幅ガイド手段31を設けた。仮付け溶接ライン中に設けた仮付け作業部50に、外面矯正装置51と仮付け溶接機95を設けた。外面矯正装置は、左右一対で相対的に接近離間自在な側部押え体55と、昇降自在な上部押え体67とからなる。下C型鋼材6Aの内面に支持案内されて移動自在で、仮付け作業部の部分に停止自在な内面矯正装置100を設けた。内面矯正装置は、本体101の前後方向の複数箇所にそれぞれ左右一対の内加圧体118を相対的に接近離間自在に設け、上C型鋼材6Bの下向き内面に当接自在な上向き支持体122を設けた。

(もっと読む)

薄板の溶接方法

【課題】薄板を溶接する際に、溶接ラインの途中に交点や溶接方向の変換などによる角部が存在する場合や、直線部による溶接ラインの端部において、溶接による熱収縮が原因の応力集中の発生を防止し、この点を起点とする膨れを防止する薄板の溶接方法を得る。

【解決手段】薄板1の溶接ライン2途中に存在する角部3や直線部4による溶接ライン2の端部に、円形の溶接ライン7を形成する。

(もっと読む)

溶接鋼管の製造方法

【課題】石油や天然ガスの採掘および輸送に使用される高強度高靱性な溶接鋼管、特にシーム溶接部の余盛高さが低く均一な溶接鋼管の製造方法を提供する。

【解決手段】両幅端に開先加工を行った板厚15mm以上の鋼板を幅方向に筒状に冷間加工し、その突合せ部に仮付け溶接を行った後に、内外面1層ずつの多電極サブマージアーク溶接によってシーム溶接する溶接鋼管の製造方法において、内面側溶接、外面側溶接の少なくとも一方のシーム溶接を行う前に、開先断面積を全長に渡って連続測定して平均値を求め、当該平均値をもとに、または溶接直前において求めたものをもとに、溶接ビードの余盛高さが0.1mm以上3.0mm以下になるように溶接する。

(もっと読む)

帯状金属薄板の突合せ接合装置

【課題】 幅広の帯状金属薄板であっても、先行の帯状金属薄板の終端と後行の帯状金属薄板の始端との突き合せ作業を簡単且つ正確に行えるようにする。

【解決手段】 先行の帯状金属薄板W1及び後行の帯状金属薄板W2を載置する作業用テーブル2を設けたキャビネット本体1と、先行の帯状金属薄板W1の終端部上面及び後行の帯状金属薄板W2の始端部上面を保持する上部クランプ4と、先行の帯状金属薄板W1と後行の帯状金属薄板W2の突合せ部近傍を上部クランプ4とで挾持固定する下部治具5と、両帯状金属薄板W1,W2の位置決めを行うセンタープレート6と、両帯状金属薄板W1,W2の突合せ部を突合せ溶接する溶接装置8とを具備した帯状金属薄板の突合せ接合装置に於いて、下部治具5に、先行の帯状金属薄板W1の終端部と後行の帯状金属薄板W2の始端部とを下部治具5の上面へ密着状に保持固定するワーククランプ7を配設する。

(もっと読む)

鋼材の多電極サブマージアーク溶接方法

【課題】UOE鋼管やスパイラル鋼管等大径鋼管の造管溶接に用いて好適な鋼材の多電極サブマージアーク溶接方法を提供する。

【解決手段】3電極以上で両面1層溶接を行う鋼材のサブマージアーク溶接方法において、第1電極の電流密度が(1)式を、最後尾の電極の電流密度が(2)式を満足し、かつ第1電極の電流と最後尾の電極の電流が(3)式を満足する。DL≧220(1)、80≦DT≦120(2)、IT/IL≧0.50(3)ここで、DL:第1電極の電極の電流密度(A/mm2)、DT:最後尾の電極の電流密度(A/mm2)、IL:第1電極の電流(A)、IT:最後尾の電極の電流(A)であり、電流密度は溶接電流を溶接ワイヤの断面積で除した値とする。

(もっと読む)

ジルコニウム(Zr)製ベローズ

【課題】過酷な成形加工に耐えるジルコニウム(Zr)製薄肉パイプを造管し、これまで存在していない、耐食性の優れたジルコニウム製の液圧成形もしくは、ロール成形ベローズを提供する。

【解決手段】ジルコニウム製薄肉ベローズを成形するため、使用されるジルコニウム製薄肉溶接パイプの造管過程において、溶接金属及び熱影響範囲での酸素プラス窒素の含有量の増加を、100ppm以下に抑制することより、ジルコニウム製ベローズの液圧成形もしくはロール成形を可能とした。

(もっと読む)

31 - 40 / 88

[ Back to top ]