国際特許分類[B29C51/10]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 熱成形,例.マッチドモールド中におけるシートの成形または深絞りによる成形;そのための装置 (1,716) | 圧力差,例.真空,による成形 (511)

国際特許分類[B29C51/10]に分類される特許

101 - 110 / 511

凹凸模様を有する真空成形体の製造方法及び樹脂容器

【課題】 凹凸模様を有する真空成形体を再現よく得る方法を提供する。

【解決手段】 熱収縮性を有する樹脂シートを、保持した状態で、該樹脂シートの同一面内にある隣り合う部位Aと部位Bとが、前記部位Aと前記部位Bとの表面温度が異なり、且つ、少なくとも部位Aの表面温度が前記樹脂シートの配向戻り強度変曲点温度T以上の表面温度となるように、赤外線照射して、前記部位Aと部位Bとに膜厚差を生じさせる工程(1)と、前記樹脂シートを真空成形法により金型に押し当てて成形する工程(2)とを有する凹凸模様を有する真空成形体の製造方法、及び該製造方法により得た凹凸模様を有する樹脂容器。

(もっと読む)

光学部品での使用のためのウェハー形成方法及びそのようなウェハーを組み込んだ光学部品

【課題】光学部品での用途のための、複雑な湾曲した形状にウェハーを形成するための、改善された方法を提供する。

【解決手段】この方法は、ウェハーを対応する形状に形成するために、ウェハーを移動させて予め定められた非円筒、非球状の湾曲した形状を有するモールド面に接触させるステップを含んでいる。この移動のステップは、追加の形成ステップを必要とすることなく、それ自体で充分ウェハーを所望の非円筒、非球状の湾曲した形状に形成する。

(もっと読む)

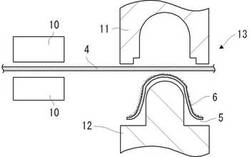

箱型成形物の製造方法、及び容器カバー

【課題】熱可塑性プラスチックシートに繊維シートを被着した積層材料からなり、深絞り形状である箱型成形物の製造方法、及び該箱型成形物を用いた容器カバーを提供する。

【解決手段】箱型成形物1の製造方法は、凸型12と凹型11とからなる成形型13を開いた状態で凸型12上に、表面にホットメルト接着剤層6が設けられている繊維シート5をセットする工程1、熱可塑性プラスチックシート4を加熱軟化せしめて凸型12と凹型11との間に供給する工程2、上記成形型13を閉じ、上記凸型12と上記凹型11との間で上記繊維シート5と熱可塑性プラスチックシート4とを上記ホットメルト接着剤層6を介して接着しかつ箱型に成形する工程3、上記成形型13を開くとともに箱型成形物1を離型せしめ、上記箱型成形物1を取り出す工程4からなる。また、容器カバー20は、上記製造方法で得られる該一対の箱型成形物1,1が突き合わされて得られる。

(もっと読む)

射出成形用加飾シート、加飾成形品、及び射出成形同時加飾方法

【課題】 シート表面及び内面の凹凸による視覚的な凹凸模様の立体意匠感を表現する。また、真空成形してもその意匠感が消失しない様にする。また、その意匠感が消失しない加飾成形品、射出成形同時加飾方法を提供する。

【解決手段】 透明樹脂基材シート1の裏面に光輝性層2を積層し、表面は高光沢領域Hと低光沢領域Lとに区画され、厚みは高光沢領域で厚く低光沢領域で薄くすることで、高光沢領域及び低光沢領域に対応した凹凸模様を視覚的に発現させる。この基材シートの厚薄で、高光沢領域は裏面方向に凸なる凸出部pとなっている。この基材シートは結晶性樹脂と非結晶性樹脂の2層で融点と軟化温度が特定関係のものがより良い。この加飾シートを被着体に積層したのが加飾成形品である。射出成形同時加飾方法は、この加飾シートを用いて予備成形有りで樹脂成形物の被着体に積層一体化する。

(もっと読む)

気泡シート、その製造方法及び製造装置

【課題】表示領域として最も適切な突起頂面に対向する領域に、鮮明な識別表示が付された気泡シートを提供することができる。

【解決手段】外周面に複数のキャビティが形成された成形ロールに供給され、キャビティにおいてキャビティ形状に対応する突起が真空成形されたキャップフィルム11と、キャップフィルム11に熱融着され、突起内の空気を封止するバックフィルム12と、を備える気泡シート10bであって、キャップフィルム11の突起11a頂面と対向するバックフィルム12面に、凹設及び/又は凸設形成された所定の識別表示12aを備える構成としてある。

(もっと読む)

ポリスチレン系樹脂組成物、ポリスチレン系樹脂発泡シート、積層シート、及び、包装用容器

【課題】トリミングロスなどの端材をリサイクル原料として利用しながらもポリスチレン系樹脂発泡シートなどの発泡成形品の形成に適したポリスチレン系樹脂組成物を提供し、ひいては、資源消費の削減に対する要望を満足させうる積層シートと包装用容器とを提供すること。

【解決手段】ポリスチレン系樹脂発泡シートの少なくとも一面側にポリオレフィン系樹脂フィルムが積層されてなる積層シート、該積層シートを熱成形した成形品、並びに、熱成形した積層シートから前記成形品が取り除かれた後の端材の内の1つ以上からなるリサイクル原料を含み、スチレン−エチレン/ブチレン−スチレンブロック共重合体、スチレン−エチレン/プロピレン−スチレンブロック共重合体の一方、又は、両方からなる相溶化剤をさらに含有することを特徴とするポリスチレン系樹脂組成物などを提供する。

(もっと読む)

カバー部材の真空成形方法及び真空成形装置

【課題】カバー部材の変形を防止し、且つ、材料歩留まりを良くする。

【解決手段】加飾シート材5の外周縁を把持する環状のクランプ部71を有するクランプ装置7と、基材3の表面形状に対応するとともに複数の真空引き孔82aが貫通形成された成形面82を有する成形型8を用意する。クランプ装置7のクランプ部71及び加飾シート材5を加温して軟化させる。成形面82に軟化した加飾シート材5を圧接させ、その状態で加飾シート材5を真空引き孔82aから吸引して成形面82に沿わせることにより基材3の表面形状に沿うカバー部材4を真空成形する。

(もっと読む)

薄肉深絞り成形品とその製造方法

【課題】ポリフェニレンスルフィド(PPS)を含む樹脂組成物からなる薄肉深絞り成形品とその製造方法を提供する。

【解決手段】溶融粘度が350〜1000Pa・sであるポリフェニレンスルフィド(PPS)を含む樹脂組成物からなるシートを得る工程、前工程で得られたシートに対して、昇温結晶化温度(Tcc)+50℃から融点(Tm)−10℃までの温度範囲で維持して予熱処理する工程、予熱処理したシートを昇温結晶化温度(Tcc)以上の温度から融点(Tm)−10℃までの温度範囲で維持した金型に入れた後、真空成形又は圧空成形する工程を有している薄肉深絞り成形品の製造方法。

(もっと読む)

多層発泡基材及びその製造方法

【課題】十分な剛性を有すると共に、見栄えに優れる多層発泡基材及びその製造方法を提供する。

【解決手段】本発明の多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えており、且つ樹脂発泡層12は、真空成形における真空引きにより拡厚されたものであって、本多層発泡基材1には、第1スキン層11側が外側となり、第2スキン層13側が内側となった曲面部が形成されており、この曲面部における第2スキン層13には、真空成形により生じる第2スキン層のたるみを吸収させた突形状の吸収部2が形成されている。

(もっと読む)

中空体の製造方法

【課題】本発明は、軽い中空体を製造する方法及び、軽い中空体を提供する。

【解決手段】本発明は、それぞれの成形型の成形面から真空吸引可能な一対の成形型と、熱可塑性樹脂製発泡シートの内部へ気体を供給する手段を用いる中空体の製造方法であって、以下の工程(1)、(2)、(3)、(4)を含む中空体の製造方法である。

(1)熱可塑性樹脂製発泡シートを加熱する加熱工程

(2)成形型間に熱可塑性樹脂製発泡シートを供給する供給工程

(3)成形型を閉じ、加熱された熱可塑性樹脂製発泡シートを前記成形型の成形面外縁部間で挟持する型閉め工程

(4)両方の成形型の成形面から、成形面と前記発泡シートの間に形成される空間の空気を吸引しつつ、前記発泡シートの内部へ気体を供給する手段を用いて前記発泡シートの内部へ気体を供給し、前記発泡シートの内部に中空部分を形成させ、所定の形状に賦形する賦形工程

(もっと読む)

101 - 110 / 511

[ Back to top ]