国際特許分類[C22C23/02]の内容

化学;冶金 (1,075,549) | 冶金;鉄または非鉄合金;合金の処理または非鉄金属の処理 (53,456) | 合金 (38,126) | マグネシウム基合金 (705) | 次に多い成分としてアルミニウムを含むもの (239)

国際特許分類[C22C23/02]に分類される特許

31 - 40 / 239

マグネシウム合金板

【課題】耐食性に優れるマグネシウム合金板を提供する。

【解決手段】マグネシウム合金板は、板中に添加元素(例えば、Al)及びMgを含む金属間化合物(代表例、Mg17Al12)の粒子が分散して存在しており、板表面のXRD分析における金属間化合物の主回折面(4,1,1)回折強度をMg合金相のc面(0,0,2)回折強度で除した比率が0.040以上である。この比率は、0.055以上であることがより好ましく、0.060以上であることが更により好ましい。このマグネシウム合金板は、優れた耐食性を有し、塩水噴霧試験96時間後の腐食減量が0.25mg/cm2以下を実現することができる。

(もっと読む)

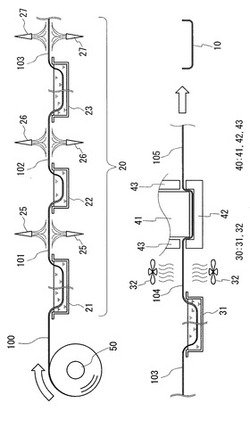

マグネシウム合金部材の製造方法

【課題】防食層を具え、プレス加工が施されたマグネシウム合金部材を生産性よく製造可能なマグネシウム合金部材の製造方法を提供する。

【解決手段】マグネシウム合金からなる長尺な圧延板が巻き取られた圧延コイル材を巻き戻して、素材板100を前処理機構20に導入し、得られた前処理板(表面調整板103)を化成処理機構30に導入し、前処理に引き続いて前処理板に防食処理を施す。得られた防食処理板(化成処理板104)を巻き取ることなくプレス機構40に導入し、防食処理に引き続いて化成処理板104に順送プレス加工を施し、マグネシウム合金部材10を製造する。板材に防食処理を施すことで、防食処理が容易に行える上に、防食処理に連続して順送プレス加工を行うことで、プレス材を防食処理用治具に配置する工程などが不要であり、防食層を具え、かつプレス加工が施されたマグネシウム合金部材10を生産性よく製造できる。

(もっと読む)

マグネシウム合金板の製造方法

【課題】耐食性に優れるマグネシウム合金板の製造方法を提供する。

【解決手段】マグネシウム合金板の製造方法は、以下の各工程を備える。添加元素を含有するマグネシウム合金からなる鋳造材を連続鋳造により作製する鋳造工程。鋳造材を400℃以上に保持した後、30℃/min以下の冷却速度で冷却して熱処理材を作製する熱処理工程。熱処理材を温間圧延して、圧延板を作製する圧延工程。特に、熱処理工程において、400℃から350℃まで30℃/min以下の冷却速度で冷却し、350℃から250℃まで10℃/min以下の冷却速度で冷却することが好ましい。

(もっと読む)

Mg2Si基化合物から成る熱電材料及びその製造方法

【課題】無次元性能指数の大きい熱電材料を供給し、その製法を容易にすること。

【解決手段】

化学式Mg2-x-y-zAlxZnyMnzSi、ただし、x≠0、y≠0、z≠0、0.04≦y/x≦0.6及び0.013≦z/x≦0.075で表され、Al、Zn、Mnの総添加量が0.3at%以上、5at%以下であるMg2Si基化合物から成る熱電材料である。Mg2-x-y-zAlxZnyMnzは、Mg合金として付与される。Mg合金と、Si粉末を、Mg合金とSiの原子比が2 : 1になるように混合し、液相−固相反応法を用いて、不活性ガス雰囲気下でMg合金の融点以上の温度で、液相状態のMg合金と固相状態のSiの固液共存した状態で、Mg合金とSiとを合成反応させ、反応の完了の後に、冷却して、多孔質のMg2Si基化合物を作製し、Mg2Si基化合物を不活性ガス雰囲気下で粉砕して粉砕体を形成し、その後に、粉砕体を真空又は不活性雰囲気下で加圧焼結する。

(もっと読む)

マグネシウム合金部材、エアコン用圧縮機及びマグネシウム合金部材の製造方法

【課題】自動車エアコン用圧縮機の機構部品に適用可能な機械的強度及び高温での疲労強度を出現できる、マグネシウム合金部材及びマグネシウム合金部材の製造方法を提供し、更に、必要な機械的強度及び高温での疲労強度を備えたマグネシウム合金を機構部品に使用したエアコン用圧縮機を提供する。

【解決手段】質量%で、カルシウムCaを0.3〜10%、アルミニウムAlを0.2〜15%、マンガンMnを0.05〜1.5%含有し、カルシウムCa/アルミニウムAlの質量比が0.6〜1.7であり、残部がマグネシウムMg及び不可避不純物からなるマグネシウム合金の鋳造素材を、250〜500℃で塑性加工(押出し加工)してマグネシウム合金部材を形成する。これにより、マグネシウム合金部材において、室温における0.2%耐力が300MPa以上、150℃における疲労強度が100MPa以上を出現でき、自動車エアコン用圧縮機の機構部品をマグネシウム合金部材で形成して、圧縮機の重量を軽減できる。

(もっと読む)

マグネシウム複合材およびその製造方法

【課題】 優れた湯回り性を有して電子機器筐体などの薄肉成形に適したマグネシウム複合材、およびその製造方法を提供することを目的とする。

【解決手段】 マグネシウム合金よりなるマトリックス金属と、当該マトリックス金属中に含まれるシリカバルーンと、を備えるマグネシウム複合材であって、前記シリカバルーンは、10〜100μmの平均粒径を有するとともに、5〜20vol%の濃度範囲で含まれており、前記マグネシウム合金は、アルミニウムを4〜8wt%、亜鉛を1〜6wt%、カルシウムを1〜2wt%の濃度範囲で含む。

(もっと読む)

マグネシウム合金鋳造品の製造方法

【課題】耐クリープ性に優れ、砂型鋳造又は重力鋳造により鋳造した場合であっても十分な強度を有するマグネシウム合金鋳造品の製造方法の提供。

【解決手段】マグネシウム合金鋳造品の製造方法では、先ず、Alを4.5〜11.0質量%、Caを0.3〜1.75質量%、Snを0.15〜1.5質量%、Znを0.1〜1.5質量%、Mnを0.1〜0.5質量%含み、残部がMgおよび不可避的不純物からなるマグネシウム合金を用いてマグネシウム合金鋳造品を砂型鋳造又は重量鋳造により鋳造する鋳造工程を行う。次に、該マグネシウム合金鋳造品を390〜530℃で1〜17時間溶体化処理する溶体化処理工程と、該マグネシウム合金鋳造品を100〜250℃で1〜10時間時効処理する時効処理工程とを行う。

(もっと読む)

マグネシウム合金の線状体及びボルト、ナット並びにワッシャー

【課題】耐熱性及び塑性加工性に優れるマグネシウム合金の線状体、この線状体から得られたボルト、ナット及びワッシャーを提供する。

【解決手段】質量%で、Zn:0.1%〜6%、Ca:0.4%〜4%含有し、残部がMg及び不可避的不純物からなるマグネシウム合金から構成される線状体であり、温度:150℃、応力:75MPa、保持時間:100時間の条件で当該線状体にクリープ試験を行ったとき、この線状体は、クリープひずみが1.0%以下である。ZnがCaと相互に作用して耐熱性を向上させ、クリープ特性に優れる線状体とすることができる。Zn及びCaを特定の範囲で含有することで、塑性加工性にも優れる線状体とすることができる。

(もっと読む)

曲げ加工用マグネシウム合金板材およびその製造方法ならびにマグネシウム合金パイプおよびその製造方法

【課題】曲げ加工用マグネシウム合金板材およびその製造方法ならびにマグネシウム合金パイプおよびその製造方法を提供する。

【解決手段】質量%で、Al:2〜11%、Mn:0.2〜0.5%、Si:0.008〜0.2%を含有し、さらに所望によりZn、Caから選択される1種類以上を0.2〜2%含有し、残部がMgおよび不可避不純物からなる組成を有するマグネシウム合金溶湯を、双ロール法により300K/sec以上の冷却速度で連続鋳造圧延して板状にし、さらに圧延により薄肉化して冷間加工することで、良好な加工性によって高強度で制振性に優れたマグネシウム合金パイプなどを得ることができる。

(もっと読む)

機械的特性に優れている難燃性マグネシウム合金及びその製造方法

【課題】

【解決手段】発火抵抗性に優れ、且つ優れた強度と軟性を併せ持つマグネシウム合金が提供される。本発明に係るマグネシウム合金は、1.0重量%〜7.0重量%のAl、0.05重量%〜2.0重量%のCa、0.05重量%〜2.0重量%のYと、0重量%超過及び6.0重量%以下のZnと、残部としてのMg、及びその他不可避な不純物を含み、前記CaとYとの含量は、前記マグネシウム合金の全重量に対して0.1%〜2.5%であることを特徴とする。本発明に係るマグネシウム合金は、保護被膜として働く緻密な複合酸化層を形成することで極めて優れた耐酸化性及び発火抵抗性を示し、大気中や一般の不活性雰囲気(Ar、N2)下で溶解、鋳造及び加工が可能となり、機械加工工程の際に堆積するチップの自然発火を抑制することができる。

(もっと読む)

31 - 40 / 239

[ Back to top ]