国際特許分類[G01B21/08]の内容

物理学 (1,541,580) | 測定;試験 (294,940) | 長さ,厚さまたは同種の直線寸法の測定;角度の測定;面積の測定;表面または輪郭の不規則性の測定 (22,327) | このサブクラスの他のグループの,個別の形式の測定手段に適合しない測定装置またはその細部 (1,964) | 長さ,幅または厚さの測定用 (236) | 厚さ測定用 (92)

国際特許分類[G01B21/08]に分類される特許

1 - 10 / 92

基板の凹部の検査方法および基板のレジスト膜の検査方法

【課題】有底の凹部の状態を非破壊で検査し、製造コストを低減させる。

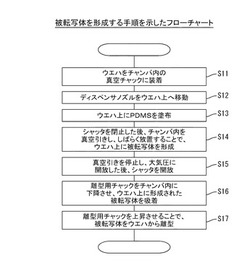

【解決手段】本発明のウエハ50のビア孔51の検査方法は、有底のビア孔51が表面に形成されたウエハ50に被転写材料を塗布し、この被転写材料をビア孔51内に充填させ、被転写材料を硬化させた後、ウエハ50から離型させることでビア孔51がビア像71として転写されてなる被転写体70を形成する転写工程と、ビア像71の表面を観察することでその表面形状の画像データを作成する表面観察工程と、ビア像71の画像データに基づいてビア像71の形状を評価し、ビア孔51内の状態を検査する検査工程とを備えたところに特徴を有する。

(もっと読む)

膜厚測定方法および膜厚測定装置、半導体集積回路の製造方法、制御プログラム、可読記憶媒体

【課題】電子部品の電極の導電性積層膜の膜厚を安価な装置で高速に測定する。

【解決手段】絶縁膜1上に上下に積層された導電層2,3(積層膜、例えばNi層およびその上のAu層)からなる半導体基板の電極に対して、段差を触針で測る場合やレーザ光を用いる場合など公知の方法で導電層2,3の厚さ(電極高さ)を測定するステップと、4端針法により電極の表面抵抗を測定するステップとを有し、二つのステップから得られた積層膜の膜厚(電極高さ)と表面抵抗値から、上下に積層した導電層2,3からなる電極の上部皮膜である導電層3の膜厚を計算式から算出する。

(もっと読む)

シート状材料の厚さ測定方法およびシート状材料の搬送装置

【課題】コストを抑えたシート状材料の厚さ測定を行うことを可能としたシート状材料の厚さ測定方法およびシート状材料の搬送装置を提供する。

【解決手段】搬送ベルト12は、シート状材料2の搬送方向と直交する方向に2つに分割された第1、第2の搬送ベルト1202、1204で構成されている。第1、第2の搬送ベルト1202、1204の間には間隙Sが確保されている。シート状材料2は第1、第2の搬送ベルト1202、1204により搬送される。第1、第2の変位センサ16、18は、非接触式であり、第1の搬送ベルト1202と第2の搬送ベルト1204との間隙Sの領域内に位置するシート状材料2の上下に離間して配置され、シート状材料2の上面および下面の変位を検出する。厚さ算出手段20は、第1、第2の変位センサ16、18で検出された上面および下面の変位に基づいてシート状材料2の厚さを算出する。

(もっと読む)

電極厚さ変化測定装置

【課題】充放電時における正極および負極それぞれの厚さ変化を個別に測定することができる電極厚さ変化測定装置の提供

【解決手段】本発明に係る電極厚さ変化測定装置100は、充放電時における正極または負極の厚さ変化を測定する装置であり、第一硬質平板1と、第一電極2と、測定電極台座3と、第二電極4と、第二硬質平板(電極押さえ)5とを順に積層した積層体を電解質と接触する状態で密閉した電極厚さ変化測定用セル10と、第一電極に荷重を付加する荷重負荷手段11と、第一リード12および第二リード13を介して、電極厚さ変化測定用セル10内の第一電極(図示しない)および第二電極(図示しない)に電気的に接続され、充放電を行う充放電装置14と、第一電極の充放電時の変位を測定する変位計15とを備え、測定電極台座3と第二硬質平板5との間隔は、第二電極4が膨張しても変化しない構成となっている。

(もっと読む)

試料検査装置及び試料検査方法

【課題】複数種類の計測方法を組み合わせることにより、検査可能な試料を制限することのない試料検査装置及び試料検査方法を提供する。

【解決手段】試料検査装置は、入射部11、反射光受光部12及び分析部13(エリプソメータ部)と、X線源21、蛍光X線検出部22及び分析部23(X線測定部)と、レーザ光源31、ビームスプリッタ34、ラマン散乱光検出部32及び分析部33(ラマン散乱光測定部)とを備える。試料6に応じた適切な手法を用いて試料の厚みの計測が可能である。またエリプソメトリ及び蛍光X線分析を組み合わせることにより、試料6の厚みと屈折率等の光学特性とを独立に計測することができる。また試料6が多層試料である場合は、各層を適切な試料で検査することができる。

(もっと読む)

測定プローブ

【課題】空洞内の被覆を検査でき、または空洞の被覆の厚さまたは不十分にしかアクセス可能でない区域を非破壊方式で判定できる測定プローブを提供する。

【解決手段】開口部によってアクセス可能な、または曲がった表面上の、特に空洞26内の薄い層の厚さの非破壊測定のための測定プローブ11であって、センサ要素と前記空洞26の検査予定の表面27上でセンサ要素に割り当てられる接触式球状のキャップとを備える測定ヘッド17と、前記測定プローブ11を測定予定の表面27上を表面27に沿って位置決めしガイドするための掴み要素12とを備え、それによってこの掴み要素12に長い弾性的に曲り易いガイド・バー16が設けられ、ガイド・バーは掴み要素12に対向するその端部上に少なくとも1つの測定ヘッド17をその測定ヘッドがガイド・バー16に対して移動できる。

(もっと読む)

管路内耐火物の残厚推定方法

【課題】高温ガスの管路内部に配設されている耐火物の残厚測定を容易に且つ精度よく実施することで耐火物の更新・交換時期の最適化により該耐火物のコストを低減させるとともに耐火物の脱落・劣化判定のための作業者の負荷を低減させることが可能な高温ガス管路内耐火物の残厚推定方法を提供するものである。

【解決手段】管路表面と管路内部の耐火物の位置に、それぞれ管路のガス流れ方向に温度を測定する光ファイバーを設け、光ファイバーにより測定した管路表面の温度、光ファイバーにより測定した内部の耐火物の位置での温度、測定した管路内ガス温度、既知の鉄皮表面の光ファイバーと内部の耐火物内の光ファイバーとの間の距離、既知の放熱量から耐火物の残厚を演算する管路内耐火物の残厚推定方法。

(もっと読む)

皮革残膜厚測定装置

【課題】皮革に摩擦力がかからず、皮革に形成された溝の深さを高精度に測定することができる皮革残膜厚測定装置を提供する。

【解決手段】スリットSWが形成されている皮革W1の部位における残膜の厚さを測定する皮革残膜厚測定装置1において、皮革W1のスリット形成部SW1の裏面に線状の先端部11を接触させて、皮革W1を支持する基台10と、基台10で支持されている皮革W1の両端部側の部位が基台10から離れて延出し、基台10で支持されている皮革W1のスリットSWが開口するように、皮革W1の両端部を引っ張る皮革引っ張り手段20と、皮革引っ張り手段20で引っ張られている皮革W1のスリット形成部SW1における残膜の厚さを測定する残膜厚測定手段20とを有する。

(もっと読む)

鋼管部材の内面めっきの腐食量推定方法

【課題】極めて簡単かつ低コストで測定して、当該測定結果から定量的に腐食速度を求め、さらにn年後の腐食量を推定することができる鋼管部材の内面めっきの腐食量推定方法を提供する。

【解決手段】ある期間毎に鋼管部材全体の厚さ及び外面めっき層の厚さを測定し、これを少なくとも4〜5回行い、各回の測定時の鋼管部材全体の厚さの測定値Aから外面めっきの厚さの測定値Bを減じた値を算出してこれを算出値Cとし、第2回以降の各回の測定時に算出した算出値Cnから第1回の測定時に算出した算出値C1を減じた値が第1回の測定時に対する第2回以降の測定時の内面めっき厚の減少値でありこの絶対値Dnを第2回以降の各回の腐食量とし、これらの腐食量から腐食速度を統計的処理により算出又は推定し、n年後の腐食量を求める。

(もっと読む)

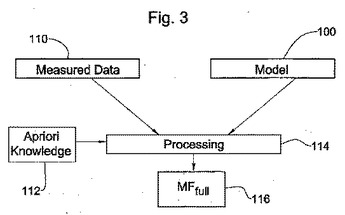

パターン化された構造を測定するための方法およびシステム

パターン化された構造の少なくとも1つのパラメータの測定で使用するための方法およびシステムが提供される。方法は:構造の異なる位置上の測定に対応する複数の測定された信号を含む測定されたデータと、理論的信号と測定された信号との間の関係は、構造の少なくとも1つのパラメータを示す理論的信号を示すデータとを含む入力データを提供する過程と;構造の少なくとも1つの性質を特徴付ける少なくとも1つの選択されたグローバルパラメータに基づきペナルティ関数を提供する過程と;フィッティングプロシージャの前記実行は、理論的信号と測定された信号との間の最適化された関係を決定するために前記ペナルティ関数を使用することと、構造の前記少なくとも1つのパラメータを決定するために最適化された関係を使用することとを含む、理論的信号と測定された信号との間のフィッティングプロシージャを実行する過程と;からなる。  (もっと読む)

(もっと読む)

1 - 10 / 92

[ Back to top ]