基板の凹部の検査方法および基板のレジスト膜の検査方法

【課題】有底の凹部の状態を非破壊で検査し、製造コストを低減させる。

【解決手段】本発明のウエハ50のビア孔51の検査方法は、有底のビア孔51が表面に形成されたウエハ50に被転写材料を塗布し、この被転写材料をビア孔51内に充填させ、被転写材料を硬化させた後、ウエハ50から離型させることでビア孔51がビア像71として転写されてなる被転写体70を形成する転写工程と、ビア像71の表面を観察することでその表面形状の画像データを作成する表面観察工程と、ビア像71の画像データに基づいてビア像71の形状を評価し、ビア孔51内の状態を検査する検査工程とを備えたところに特徴を有する。

【解決手段】本発明のウエハ50のビア孔51の検査方法は、有底のビア孔51が表面に形成されたウエハ50に被転写材料を塗布し、この被転写材料をビア孔51内に充填させ、被転写材料を硬化させた後、ウエハ50から離型させることでビア孔51がビア像71として転写されてなる被転写体70を形成する転写工程と、ビア像71の表面を観察することでその表面形状の画像データを作成する表面観察工程と、ビア像71の画像データに基づいてビア像71の形状を評価し、ビア孔51内の状態を検査する検査工程とを備えたところに特徴を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の凹部の検査方法および基板のレジスト膜の検査方法に関する。

【背景技術】

【0002】

近年、半導体デバイスにおける高密度パッケージ技術の一つとして、TSVと呼ばれる技術が注目されている。このTSVは、チップを貫通する貫通電極を用いて積層したチップ間を接続する技術であり、例えば、下記特許文献1に記載のものが知られている。TSVの製造工程の一例について簡単に説明すると、まず、ウエハの表面にビアホールと呼ばれる有底の凹部を形成し、このビアホールの内壁に沿ってレジスト膜を成膜する。次に、露光、現像を行うことにより、ビアホールの底部に成膜されたレジスト膜のみを除去する。引き続き、ドライエッチングを行うことにより、ビアホールの底部に露出したウエハが除去される。そして、ビアホール内のレジスト膜を剥離した後、ビアホール内に銅めっきを施すことで、チップを貫通する貫通電極が形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−96918号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、ビアホールの検査は一般に、ビアホールの位置でウエハを切断し、この切断面を研磨した上で観察する、いわゆる破壊検査が行われる。一方、ウエハを破壊せずにビアホールの内部を検査する、いわゆる非破壊検査の方法としては、例えば、ビアホールの上方から顕微鏡などを用いてビアホールの内部を検査する方法がある。しかしながら、上記したTSVのビアホールは小径でかつ深く形成されているため、ビアホールの底部に光が届きにくく、ビアホールの形状を観察したり、ビアホールの底部に成膜されたレジスト膜の膜厚を測定したりすることは困難である。結局のところ、ビアホールの形状やレジスト膜の膜厚を検査するにあたっては、破壊検査を行うこととなり、ウエハの歩留まり低下に伴ってTSVの製造コストが高くなってしまう。

【0005】

本発明は上記のような事情に基づいて完成されたものであって、有底の凹部の状態を非破壊で検査し、製造コストを低減させることを目的とする。

【課題を解決するための手段】

【0006】

本発明の基板の凹部の検査方法は、有底の凹部が表面に形成された基板に被転写材料を塗布し、この被転写材料を凹部内に充填させ、被転写材料を硬化させた後、基板から離型させることで凹部が凸部として転写されてなる被転写体を形成する転写工程と、凸部の表面を観察することでその表面形状の画像データを作成する表面観察工程と、凸部の画像データに基づいて凸部の形状を評価し、凹部内の状態を検査する検査工程とを備えたところに特徴を有する。

【0007】

このような検査方法によると、基板の凹部を被転写材料に転写させることにより、凸部を有する被転写体を形成し、凸部の表面形状を評価するようにしたから、基板を破壊することなく、有底の凹部の状態を検査することができる。また、凸部の表面形状の画像データを作成しているから、その画像データを画像処理することにより、凸部の形状を迅速に評価することができる。したがって、有底の凹部の状態を非破壊で検査することができ、製造コストを低減させることができる。

【0008】

本発明の実施の態様として、以下の構成が好ましい。

検査工程では、凸部の高さを測定することで凹部の深さを算出してもよい。

このようにすると、凹部の深さに基づいて良否を判断することができる。

【0009】

検査工程では、凸部の有無を確認することで凹部の欠陥の有無を検出してもよい。

このようにすると、凹部の欠陥を容易に判断することができる。

【0010】

また、本発明の基板のレジスト膜の検査方法は、有底のビア凹部が表面に形成された基板に被転写材料を塗布し、この被転写材料をビア凹部内に充填させ、被転写材料を硬化させた後、基板から離型させることでビア凹部がビア凸部として転写されてなるビア被転写体を形成する成膜前転写工程と、基板の表面にレジスト膜を成膜することでビア凹部の内壁に沿ってレジスト膜が成膜されてなるレジスト凹部を形成する成膜工程と、レジスト凹部内に被転写材料を充填させ、被転写材料を硬化させた後、基板から離型させることでレジスト凹部がレジスト凸部として転写されてなるレジスト被転写体を形成する成膜後転写工程と、ビア凸部およびレジスト凸部の表面を観察することでそれぞれの表面形状の画像データを作成する表面観察工程と、ビア凸部の画像データとレジスト凸部の画像データとの差分データをレジスト膜の画像データとし、このレジスト膜の画像データに基づいてレジスト膜の状態を検査する検査工程とを備えたところに特徴を有する。

【0011】

このような検査方法によると、レジスト膜の画像データを作成することができ、この画像データをモニタなどで観察することにより、基板を破壊することなく、レジスト膜の状態を検査することができる。

【0012】

また、検査工程では、レジスト膜の膜厚を測定してもよい。

このようにすると、レジスト膜の膜厚に基づいてレジスト膜の良否を判断することができる。

【0013】

また、検査工程では、ビア凸部の高さからレジスト凸部の高さを減ずることでビア凹部の底部に成膜されたレジスト膜の膜厚を算出してもよい。

このようにすると、ビア凹部の底部の膜厚に基づいてレジスト膜の良否を判断することができる。

【発明の効果】

【0014】

本発明によれば、有底の凹部の状態を非破壊で検査し、製造コストを低減させることができる。

【図面の簡単な説明】

【0015】

【図1】レジスト成膜装置の要部を拡大した正面図

【図2】被転写体形成装置の要部を拡大した断面図

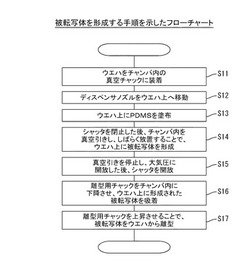

【図3】被転写体を形成する手順を示したフローチャート

【図4】レジスト膜の膜厚を測定する手順を示したフローチャート

【図5】基板の表面に被転写材料を塗布する前の状態を示した断面図

【図6】基板の表面に被転写材料を塗布した後の状態を示した断面図

【図7】真空チャックでビア被転写体を基板の表面から離型した状態を示した断面図

【図8】基板の表面にレジスト膜を成膜した状態を示した断面図

【図9】レジスト膜上に被転写材料を塗布した後の状態を示した断面図

【図10】レジスト凹部内に被転写材料を充填した状態を示した断面図

【図11】真空チャックでレジスト被転写体を基板の表面から離型した状態を示した断面図

【発明を実施するための形態】

【0016】

<実施形態>

本発明の実施形態を図1ないし図11の図面を参照しながら説明する。図1はレジスト成膜装置10を示しており、このレジスト成膜装置10は、レジスト液を噴射してウエハ50の表面にレジスト膜60を成膜するための装置である。本実施形態のウエハ50は、直径200mmのシリコンウエハとされている。このウエハ50の表面には、TSV(Through-Silicon Via:シリコン貫通ビア)における貫通電極を形成するためのビア孔51が凹設されている。このビア孔51は、有底の凹部として形成されている。

【0017】

レジスト成膜装置10には、円形の薄板状をなすウエハ50を吸着して固定するホットプレート11が設けられており、このホットプレート11に支持されたウエハ50を全周に亘って取り囲むようにしてミストレスカップ12が周設されている。このミストレスカップ12は、ホットプレート11を支持する基台13の外周縁から上方に立ち上がる形態とされており、ウエハ50上で跳ね返ったレジスト液が周囲に飛散することを規制している。

【0018】

ホットプレート11の内部には、ヒータ(図示せず)が設けられており、このヒータによってウエハ50が任意の温度に加熱されるようになっている。ウエハ50の上方には、回転霧化式のスプレーノズル14が配設されている。このスプレーノズル14は、アーム15の先端に取り付けられている。このアーム15の基端は、可動ヘッド16に固定されており、この可動ヘッド16は、X軸アクチュエータ17によってX方向へ移動可能とされ、Y軸アクチュエータ18によってY方向へ移動可能とされている。スプレーノズル14には静電発生装置が装着されており、この静電発生装置によって帯電されたレジスト液がウエハ50に対して効率よく塗着(塗布)されるようになっている。

【0019】

スプレーノズル14は非金属で構成され、2軸のアクチュエータ17,18によって可動ヘッド16がX方向およびY方向に移動することによってウエハ50上の任意の位置で噴射可能とされている。本実施形態では、スプレーノズル14が千鳥状に動作することにより、ウエハ50の全面にレジスト液を塗布できるようになっている。スプレーノズル14の内部には、PEEK(ポリエーテルエーテルケトン,polyetheretherketone)からなるカップ19が回転可能に装着されており、このカップ19は最大70000回転/分で高速回転する。これにより、レジスト液の液滴が数μmの大きさになり、ウエハ50の表面に形成された小径のビア孔51の内部にレジスト液の液滴を進入させやすくなる。

【0020】

また、スプレーノズル14におけるカップ19の周囲には、エアキャップ20が装着されている。エアキャップ20の先端には、シェーピングエアと呼ばれるキャリアガスを高速で噴出するシェーピングエア孔が形成されており、このシェーピングエア孔から吹き出したシェーピングエアの圧力(シェーピングエアの風量)を調整することによってレジスト液の飛行速度を制御できるようになっている。これにより、レジスト液の液滴を数十m/sの速度で噴射することができる。このようなスプレーノズル14によると、間口の直径が20μmから100μmのビア孔51の底面および側面にレジスト膜60を成膜することが可能である。

【0021】

カップ19の内部には、成膜されなかったミスト状のレジスト液を捕手するための捕手溶剤が収容されている。この捕手溶剤によって捕手されたレジスト液は廃レジストとして廃棄される。また、捕手溶剤と廃レジストを分離した後、再度捕手溶剤をカップ19に送り込むことができるようになっている。なお、レジスト成膜装置10内の空気は、ヘパフィルタを介して循環されており、Class100の清浄度に保たれている。

【0022】

図2は被転写体形成装置30を示しており、この被転写体形成装置30は、ウエハ50上に被転写体70を形成するための装置である。被転写体70は、PDMS(ポリジメチルシロキサン,polydimethylsiloxane)からなる被転写材料をウエハ50の表面に塗布して硬化させたものである。

【0023】

被転写体形成装置30は、架台31を有し、この架台31の上面における中央には、ウエハ50を吸着して固定する真空チャック32が設けられている。この真空チャック32の内部には、ヒータ(図示せず)が設けられており、このヒータによってウエハ50が任意の温度に加熱されるようになっている。また、架台31には、真空チャック32を内部に収容してなるチャンバ33が設けられており、このチャンバ33の内部を真空にすることができるようになっている。チャンバ33において真空チャック32と対向する天井部分には、シャッタ34が設けられている。このシャッタ34が開くと、チャンバ33が上方に開口した状態となる。

【0024】

真空チャック32の上方には、ディスペンサノズル36が配設されている。このディスペンサノズル36は、被転写材料をウエハ50上に滴下する装置である。また、ディスペンサノズル36の上方には、離型用チャック35が設けられている。この離型用チャック35は、ウエハ50上の被転写体70を吸着してウエハ50から離型させるためのものである。離型用チャック35の内部には、ヒータ(図示せず)が設けられており、このヒータによってウエハ50が任意の温度に加熱されるようになっている。したがって、ヒータによってウエハ50を加熱しながら離型させることができる。これは、ウエハ50に被転写体70が固着したまま無理に離型させようとすることでウエハ50が破損することを回避するための措置である。

【0025】

図3は被転写体形成装置30によって被転写体70を形成する手順を示したフローチャートである。まず、ウエハ50をチャンバ33内の真空チャック32に載置し、真空引きすることで真空チャック32に装着する(ステップS11)。次に、ディスペンサノズル36をウエハ50上の中央付近へ移動させる(ステップS12)。ウエハ50を回転させ、ディスペンサノズル36から被転写材料を滴下させると、被転写材料がウエハ50上の中心から外周へ濡れ広がり、ほぼ一定の膜厚でウエハ50上に塗布される(ステップS13)。被転写材料の滴下を停止させ、シャッタ34を閉止した後、チャンバ33内を真空引きすると、被転写材料がビア孔51の内部へ吸い込まれ、ビア孔51の内部に被転写材料が充填される。そして、数10分程度放置し、被転写材料を硬化させると、ビア孔51の内部に、その形状が転写されてなるビア像71が形成される。こうして、複数のビア像71を一体に備えた被転写体70が形成される(ステップS14)。

【0026】

次に、チャンバ33内の真空引きを停止させ、大気圧に開放した後、シャッタ34を開き(ステップS15)、離型用チャック35をチャンバ33内に下降させ、ウエハ50上に形成された被転写体70を真空吸着する(ステップS16)。このとき、被転写体70は、真空チャック32と離型用チャック35の双方によって加熱されているため、真空チャック32に対する密着力が低下する。次に、真空チャック32による真空引きを停止させ、離型用チャック35を上昇させることで、被転写体70をウエハ50から離型させる(ステップS17)。こうして、被転写体70が得られる。

【0027】

図4はレジスト膜の膜厚を測定する手順を示したフローチャートである。まず、レジスト膜60を成膜する前におけるビア孔51の状態を把握すべく、ビア孔51の内部形状を転写させたビア像81を有するビア被転写体80を形成しておく(ステップS21)。具体的には、図5に示すように、複数のビア孔51が形成されたウエハ50を用意し、図6に示すように、ウエハ50上にビア被転写体80を形成し、図7に示すように、離型用チャック35によってビア被転写体80をウエハ50から離型させる。ここでは、被転写材料として、信越化学工業製のSIM−360を使用しており、以下のステップS25においても同様である。

【0028】

そして、レーザ顕微鏡でビア像81の表面を走査することによりビア像81の表面形状を測定し、この測定データに基づいてビア像81の画像データを作成する(ステップS22)。ここで、ビア被転写体80の画像データをモニタで確認することにより、ビア像81の有無を確認することでビア孔51の欠陥の有無を検出することができる。また、ビア像81の高さを測定することでビア孔51の深さを測定することができる。このように、ビア像81の形状をモニタで確認することでビア孔51の形状を容易に評価することができる(ステップS23)。

【0029】

次に、ウエハ50上にレジスト膜60を成膜する(ステップS24)。このレジスト膜60の成膜条件は、以下のとおりである。使用スプレーとして、回転霧化式のスプレーノズル14を使用し、カップ19の回転数を70000回転/分とし、シェーピングエア圧力を0.19MPaとし、塗り回数を2回とし、使用レジストとして、東京応化工業株式会社製PMER P-LA900を使用した。この成膜条件下、レジスト液の微小液滴をビア孔51の底面および側面に塗布し、ウエハ50上にレジスト膜60を成膜した様子を図8に示す。レジスト膜60は、ウエハ50の外面のみならず、ビア孔51の内壁に沿って成膜され、ビア孔51の底壁および側壁にそれぞれ成膜されている。したがって、ビア孔51の内部には、ビア孔51の内壁に成膜されたレジスト膜60によって覆われてなるレジスト孔61が形成される。このレジスト孔61は、有底の凹部として形成されている。なお、ステップS24は、本発明でいう「成膜工程」に対応している。

【0030】

ここで、レジスト孔61の状態を把握すべく、レジスト孔61の内部形状を転写させたレジスト像91を有するレジスト被転写体90を形成しておく(ステップS25)。具体的には、図9および図10に示すように、レジスト膜60上にレジスト被転写体90を形成し、図11に示すように、離型用チャック35によってレジスト被転写体90を加熱しつつレジスト膜60から離型させる。なお、ステップS21は、本発明でいう「転写工程」と「成膜前転写工程」に対応し、ステップS25は、本発明でいう「転写工程」と「成膜後転写工程」に対応している。

【0031】

そして、レーザ顕微鏡でレジスト像91の表面を走査することによりレジスト像91の表面形状を測定し、この測定データに基づいてレジスト像91の画像データを作成する(ステップS26)。ここで、レジスト被転写体90の画像データをモニタで確認することにより、レジスト像91の有無を確認し、レジスト孔61の欠陥の有無を検出することができる。例えば、図11における左から2番目のビア孔51は孔潰れによる欠陥を示したものである。また、レジスト像91の高さを測定することでレジスト孔61の深さを測定することができる。このように、レジスト像91の形状を確認することでレジスト孔61の形状を評価することができる(ステップS27)。なお、ステップS22とS26は、本発明でいう「表面観察工程」に対応している。

【0032】

さらに、ビア被転写体80の画像データとレジスト被転写体90の画像データとの差分データを算出する。この差分データは、レジスト膜60の画像データとなるため、この画像データに基づいてレジスト膜60の膜厚を算出することができる(ステップS28)。例えば、ビア像81の高さを測定し、レジスト像91の高さを測定した後、ビア像81の高さからレジスト像91の高さを減ずることでレジスト膜60の膜厚を算出する。

【0033】

レジスト膜60の膜厚は、図10に示すように、レジスト孔61の底部62で厚く、レジスト孔61の開口部63で薄くなる傾向がある。したがって、例えば、底部62の膜厚が所定の膜厚以下となるように管理したり、開口部63の膜厚が所定の膜厚以上となるように管理したりすることができる。なお、ステップS23とS27とS28は、本発明でいう「検査工程」に対応している。

【0034】

以上のように本実施形態では、ウエハ50を破壊することなくビア孔51およびレジスト孔61の状態を検査することができる。これにより、ウエハ50の歩留まり低下を防ぐことができ、製造コストを低減させることができる。具体的には、ビア孔51に対応するビア像71とレジスト孔61に対応するレジスト像91とを画像データで取り込み、この画像データをモニタで確認することにより、ビア孔51およびレジスト孔61の欠陥を容易に確認することができる。また、ビア像71の画像データとレジスト像91の画像データとの差分データをレジスト膜60の画像データとして作成できるため、レジスト膜60の形状や膜厚などを画像処理によって迅速に検査することができる。

【0035】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では半導体に用いられるウエハ50上に被転写体を形成してビア孔51の内部を検査する方法を例示しているものの、プリント回路基板上に形成されたビア孔の内部を検査する場合にも本発明を適用することができる。

【0036】

(2)上記実施形態ではレーザ顕微鏡を用いて画像データを作成しているものの、本発明によると、走査型電子顕微鏡SEMを用いて画像データを作成してもよい。

【符号の説明】

【0037】

50…ウエハ(基板)

51…ビア孔(凹部、ビア凹部)

60…レジスト膜

61…レジスト孔(レジスト凹部)

70…被転写体

71…ビア像(ビア凸部)

80…ビア被転写体(被転写体)

81…ビア像(ビア凸部)

90…レジスト被転写体(被転写体)

91…レジスト像(レジスト凸部)

【技術分野】

【0001】

本発明は、基板の凹部の検査方法および基板のレジスト膜の検査方法に関する。

【背景技術】

【0002】

近年、半導体デバイスにおける高密度パッケージ技術の一つとして、TSVと呼ばれる技術が注目されている。このTSVは、チップを貫通する貫通電極を用いて積層したチップ間を接続する技術であり、例えば、下記特許文献1に記載のものが知られている。TSVの製造工程の一例について簡単に説明すると、まず、ウエハの表面にビアホールと呼ばれる有底の凹部を形成し、このビアホールの内壁に沿ってレジスト膜を成膜する。次に、露光、現像を行うことにより、ビアホールの底部に成膜されたレジスト膜のみを除去する。引き続き、ドライエッチングを行うことにより、ビアホールの底部に露出したウエハが除去される。そして、ビアホール内のレジスト膜を剥離した後、ビアホール内に銅めっきを施すことで、チップを貫通する貫通電極が形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−96918号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、ビアホールの検査は一般に、ビアホールの位置でウエハを切断し、この切断面を研磨した上で観察する、いわゆる破壊検査が行われる。一方、ウエハを破壊せずにビアホールの内部を検査する、いわゆる非破壊検査の方法としては、例えば、ビアホールの上方から顕微鏡などを用いてビアホールの内部を検査する方法がある。しかしながら、上記したTSVのビアホールは小径でかつ深く形成されているため、ビアホールの底部に光が届きにくく、ビアホールの形状を観察したり、ビアホールの底部に成膜されたレジスト膜の膜厚を測定したりすることは困難である。結局のところ、ビアホールの形状やレジスト膜の膜厚を検査するにあたっては、破壊検査を行うこととなり、ウエハの歩留まり低下に伴ってTSVの製造コストが高くなってしまう。

【0005】

本発明は上記のような事情に基づいて完成されたものであって、有底の凹部の状態を非破壊で検査し、製造コストを低減させることを目的とする。

【課題を解決するための手段】

【0006】

本発明の基板の凹部の検査方法は、有底の凹部が表面に形成された基板に被転写材料を塗布し、この被転写材料を凹部内に充填させ、被転写材料を硬化させた後、基板から離型させることで凹部が凸部として転写されてなる被転写体を形成する転写工程と、凸部の表面を観察することでその表面形状の画像データを作成する表面観察工程と、凸部の画像データに基づいて凸部の形状を評価し、凹部内の状態を検査する検査工程とを備えたところに特徴を有する。

【0007】

このような検査方法によると、基板の凹部を被転写材料に転写させることにより、凸部を有する被転写体を形成し、凸部の表面形状を評価するようにしたから、基板を破壊することなく、有底の凹部の状態を検査することができる。また、凸部の表面形状の画像データを作成しているから、その画像データを画像処理することにより、凸部の形状を迅速に評価することができる。したがって、有底の凹部の状態を非破壊で検査することができ、製造コストを低減させることができる。

【0008】

本発明の実施の態様として、以下の構成が好ましい。

検査工程では、凸部の高さを測定することで凹部の深さを算出してもよい。

このようにすると、凹部の深さに基づいて良否を判断することができる。

【0009】

検査工程では、凸部の有無を確認することで凹部の欠陥の有無を検出してもよい。

このようにすると、凹部の欠陥を容易に判断することができる。

【0010】

また、本発明の基板のレジスト膜の検査方法は、有底のビア凹部が表面に形成された基板に被転写材料を塗布し、この被転写材料をビア凹部内に充填させ、被転写材料を硬化させた後、基板から離型させることでビア凹部がビア凸部として転写されてなるビア被転写体を形成する成膜前転写工程と、基板の表面にレジスト膜を成膜することでビア凹部の内壁に沿ってレジスト膜が成膜されてなるレジスト凹部を形成する成膜工程と、レジスト凹部内に被転写材料を充填させ、被転写材料を硬化させた後、基板から離型させることでレジスト凹部がレジスト凸部として転写されてなるレジスト被転写体を形成する成膜後転写工程と、ビア凸部およびレジスト凸部の表面を観察することでそれぞれの表面形状の画像データを作成する表面観察工程と、ビア凸部の画像データとレジスト凸部の画像データとの差分データをレジスト膜の画像データとし、このレジスト膜の画像データに基づいてレジスト膜の状態を検査する検査工程とを備えたところに特徴を有する。

【0011】

このような検査方法によると、レジスト膜の画像データを作成することができ、この画像データをモニタなどで観察することにより、基板を破壊することなく、レジスト膜の状態を検査することができる。

【0012】

また、検査工程では、レジスト膜の膜厚を測定してもよい。

このようにすると、レジスト膜の膜厚に基づいてレジスト膜の良否を判断することができる。

【0013】

また、検査工程では、ビア凸部の高さからレジスト凸部の高さを減ずることでビア凹部の底部に成膜されたレジスト膜の膜厚を算出してもよい。

このようにすると、ビア凹部の底部の膜厚に基づいてレジスト膜の良否を判断することができる。

【発明の効果】

【0014】

本発明によれば、有底の凹部の状態を非破壊で検査し、製造コストを低減させることができる。

【図面の簡単な説明】

【0015】

【図1】レジスト成膜装置の要部を拡大した正面図

【図2】被転写体形成装置の要部を拡大した断面図

【図3】被転写体を形成する手順を示したフローチャート

【図4】レジスト膜の膜厚を測定する手順を示したフローチャート

【図5】基板の表面に被転写材料を塗布する前の状態を示した断面図

【図6】基板の表面に被転写材料を塗布した後の状態を示した断面図

【図7】真空チャックでビア被転写体を基板の表面から離型した状態を示した断面図

【図8】基板の表面にレジスト膜を成膜した状態を示した断面図

【図9】レジスト膜上に被転写材料を塗布した後の状態を示した断面図

【図10】レジスト凹部内に被転写材料を充填した状態を示した断面図

【図11】真空チャックでレジスト被転写体を基板の表面から離型した状態を示した断面図

【発明を実施するための形態】

【0016】

<実施形態>

本発明の実施形態を図1ないし図11の図面を参照しながら説明する。図1はレジスト成膜装置10を示しており、このレジスト成膜装置10は、レジスト液を噴射してウエハ50の表面にレジスト膜60を成膜するための装置である。本実施形態のウエハ50は、直径200mmのシリコンウエハとされている。このウエハ50の表面には、TSV(Through-Silicon Via:シリコン貫通ビア)における貫通電極を形成するためのビア孔51が凹設されている。このビア孔51は、有底の凹部として形成されている。

【0017】

レジスト成膜装置10には、円形の薄板状をなすウエハ50を吸着して固定するホットプレート11が設けられており、このホットプレート11に支持されたウエハ50を全周に亘って取り囲むようにしてミストレスカップ12が周設されている。このミストレスカップ12は、ホットプレート11を支持する基台13の外周縁から上方に立ち上がる形態とされており、ウエハ50上で跳ね返ったレジスト液が周囲に飛散することを規制している。

【0018】

ホットプレート11の内部には、ヒータ(図示せず)が設けられており、このヒータによってウエハ50が任意の温度に加熱されるようになっている。ウエハ50の上方には、回転霧化式のスプレーノズル14が配設されている。このスプレーノズル14は、アーム15の先端に取り付けられている。このアーム15の基端は、可動ヘッド16に固定されており、この可動ヘッド16は、X軸アクチュエータ17によってX方向へ移動可能とされ、Y軸アクチュエータ18によってY方向へ移動可能とされている。スプレーノズル14には静電発生装置が装着されており、この静電発生装置によって帯電されたレジスト液がウエハ50に対して効率よく塗着(塗布)されるようになっている。

【0019】

スプレーノズル14は非金属で構成され、2軸のアクチュエータ17,18によって可動ヘッド16がX方向およびY方向に移動することによってウエハ50上の任意の位置で噴射可能とされている。本実施形態では、スプレーノズル14が千鳥状に動作することにより、ウエハ50の全面にレジスト液を塗布できるようになっている。スプレーノズル14の内部には、PEEK(ポリエーテルエーテルケトン,polyetheretherketone)からなるカップ19が回転可能に装着されており、このカップ19は最大70000回転/分で高速回転する。これにより、レジスト液の液滴が数μmの大きさになり、ウエハ50の表面に形成された小径のビア孔51の内部にレジスト液の液滴を進入させやすくなる。

【0020】

また、スプレーノズル14におけるカップ19の周囲には、エアキャップ20が装着されている。エアキャップ20の先端には、シェーピングエアと呼ばれるキャリアガスを高速で噴出するシェーピングエア孔が形成されており、このシェーピングエア孔から吹き出したシェーピングエアの圧力(シェーピングエアの風量)を調整することによってレジスト液の飛行速度を制御できるようになっている。これにより、レジスト液の液滴を数十m/sの速度で噴射することができる。このようなスプレーノズル14によると、間口の直径が20μmから100μmのビア孔51の底面および側面にレジスト膜60を成膜することが可能である。

【0021】

カップ19の内部には、成膜されなかったミスト状のレジスト液を捕手するための捕手溶剤が収容されている。この捕手溶剤によって捕手されたレジスト液は廃レジストとして廃棄される。また、捕手溶剤と廃レジストを分離した後、再度捕手溶剤をカップ19に送り込むことができるようになっている。なお、レジスト成膜装置10内の空気は、ヘパフィルタを介して循環されており、Class100の清浄度に保たれている。

【0022】

図2は被転写体形成装置30を示しており、この被転写体形成装置30は、ウエハ50上に被転写体70を形成するための装置である。被転写体70は、PDMS(ポリジメチルシロキサン,polydimethylsiloxane)からなる被転写材料をウエハ50の表面に塗布して硬化させたものである。

【0023】

被転写体形成装置30は、架台31を有し、この架台31の上面における中央には、ウエハ50を吸着して固定する真空チャック32が設けられている。この真空チャック32の内部には、ヒータ(図示せず)が設けられており、このヒータによってウエハ50が任意の温度に加熱されるようになっている。また、架台31には、真空チャック32を内部に収容してなるチャンバ33が設けられており、このチャンバ33の内部を真空にすることができるようになっている。チャンバ33において真空チャック32と対向する天井部分には、シャッタ34が設けられている。このシャッタ34が開くと、チャンバ33が上方に開口した状態となる。

【0024】

真空チャック32の上方には、ディスペンサノズル36が配設されている。このディスペンサノズル36は、被転写材料をウエハ50上に滴下する装置である。また、ディスペンサノズル36の上方には、離型用チャック35が設けられている。この離型用チャック35は、ウエハ50上の被転写体70を吸着してウエハ50から離型させるためのものである。離型用チャック35の内部には、ヒータ(図示せず)が設けられており、このヒータによってウエハ50が任意の温度に加熱されるようになっている。したがって、ヒータによってウエハ50を加熱しながら離型させることができる。これは、ウエハ50に被転写体70が固着したまま無理に離型させようとすることでウエハ50が破損することを回避するための措置である。

【0025】

図3は被転写体形成装置30によって被転写体70を形成する手順を示したフローチャートである。まず、ウエハ50をチャンバ33内の真空チャック32に載置し、真空引きすることで真空チャック32に装着する(ステップS11)。次に、ディスペンサノズル36をウエハ50上の中央付近へ移動させる(ステップS12)。ウエハ50を回転させ、ディスペンサノズル36から被転写材料を滴下させると、被転写材料がウエハ50上の中心から外周へ濡れ広がり、ほぼ一定の膜厚でウエハ50上に塗布される(ステップS13)。被転写材料の滴下を停止させ、シャッタ34を閉止した後、チャンバ33内を真空引きすると、被転写材料がビア孔51の内部へ吸い込まれ、ビア孔51の内部に被転写材料が充填される。そして、数10分程度放置し、被転写材料を硬化させると、ビア孔51の内部に、その形状が転写されてなるビア像71が形成される。こうして、複数のビア像71を一体に備えた被転写体70が形成される(ステップS14)。

【0026】

次に、チャンバ33内の真空引きを停止させ、大気圧に開放した後、シャッタ34を開き(ステップS15)、離型用チャック35をチャンバ33内に下降させ、ウエハ50上に形成された被転写体70を真空吸着する(ステップS16)。このとき、被転写体70は、真空チャック32と離型用チャック35の双方によって加熱されているため、真空チャック32に対する密着力が低下する。次に、真空チャック32による真空引きを停止させ、離型用チャック35を上昇させることで、被転写体70をウエハ50から離型させる(ステップS17)。こうして、被転写体70が得られる。

【0027】

図4はレジスト膜の膜厚を測定する手順を示したフローチャートである。まず、レジスト膜60を成膜する前におけるビア孔51の状態を把握すべく、ビア孔51の内部形状を転写させたビア像81を有するビア被転写体80を形成しておく(ステップS21)。具体的には、図5に示すように、複数のビア孔51が形成されたウエハ50を用意し、図6に示すように、ウエハ50上にビア被転写体80を形成し、図7に示すように、離型用チャック35によってビア被転写体80をウエハ50から離型させる。ここでは、被転写材料として、信越化学工業製のSIM−360を使用しており、以下のステップS25においても同様である。

【0028】

そして、レーザ顕微鏡でビア像81の表面を走査することによりビア像81の表面形状を測定し、この測定データに基づいてビア像81の画像データを作成する(ステップS22)。ここで、ビア被転写体80の画像データをモニタで確認することにより、ビア像81の有無を確認することでビア孔51の欠陥の有無を検出することができる。また、ビア像81の高さを測定することでビア孔51の深さを測定することができる。このように、ビア像81の形状をモニタで確認することでビア孔51の形状を容易に評価することができる(ステップS23)。

【0029】

次に、ウエハ50上にレジスト膜60を成膜する(ステップS24)。このレジスト膜60の成膜条件は、以下のとおりである。使用スプレーとして、回転霧化式のスプレーノズル14を使用し、カップ19の回転数を70000回転/分とし、シェーピングエア圧力を0.19MPaとし、塗り回数を2回とし、使用レジストとして、東京応化工業株式会社製PMER P-LA900を使用した。この成膜条件下、レジスト液の微小液滴をビア孔51の底面および側面に塗布し、ウエハ50上にレジスト膜60を成膜した様子を図8に示す。レジスト膜60は、ウエハ50の外面のみならず、ビア孔51の内壁に沿って成膜され、ビア孔51の底壁および側壁にそれぞれ成膜されている。したがって、ビア孔51の内部には、ビア孔51の内壁に成膜されたレジスト膜60によって覆われてなるレジスト孔61が形成される。このレジスト孔61は、有底の凹部として形成されている。なお、ステップS24は、本発明でいう「成膜工程」に対応している。

【0030】

ここで、レジスト孔61の状態を把握すべく、レジスト孔61の内部形状を転写させたレジスト像91を有するレジスト被転写体90を形成しておく(ステップS25)。具体的には、図9および図10に示すように、レジスト膜60上にレジスト被転写体90を形成し、図11に示すように、離型用チャック35によってレジスト被転写体90を加熱しつつレジスト膜60から離型させる。なお、ステップS21は、本発明でいう「転写工程」と「成膜前転写工程」に対応し、ステップS25は、本発明でいう「転写工程」と「成膜後転写工程」に対応している。

【0031】

そして、レーザ顕微鏡でレジスト像91の表面を走査することによりレジスト像91の表面形状を測定し、この測定データに基づいてレジスト像91の画像データを作成する(ステップS26)。ここで、レジスト被転写体90の画像データをモニタで確認することにより、レジスト像91の有無を確認し、レジスト孔61の欠陥の有無を検出することができる。例えば、図11における左から2番目のビア孔51は孔潰れによる欠陥を示したものである。また、レジスト像91の高さを測定することでレジスト孔61の深さを測定することができる。このように、レジスト像91の形状を確認することでレジスト孔61の形状を評価することができる(ステップS27)。なお、ステップS22とS26は、本発明でいう「表面観察工程」に対応している。

【0032】

さらに、ビア被転写体80の画像データとレジスト被転写体90の画像データとの差分データを算出する。この差分データは、レジスト膜60の画像データとなるため、この画像データに基づいてレジスト膜60の膜厚を算出することができる(ステップS28)。例えば、ビア像81の高さを測定し、レジスト像91の高さを測定した後、ビア像81の高さからレジスト像91の高さを減ずることでレジスト膜60の膜厚を算出する。

【0033】

レジスト膜60の膜厚は、図10に示すように、レジスト孔61の底部62で厚く、レジスト孔61の開口部63で薄くなる傾向がある。したがって、例えば、底部62の膜厚が所定の膜厚以下となるように管理したり、開口部63の膜厚が所定の膜厚以上となるように管理したりすることができる。なお、ステップS23とS27とS28は、本発明でいう「検査工程」に対応している。

【0034】

以上のように本実施形態では、ウエハ50を破壊することなくビア孔51およびレジスト孔61の状態を検査することができる。これにより、ウエハ50の歩留まり低下を防ぐことができ、製造コストを低減させることができる。具体的には、ビア孔51に対応するビア像71とレジスト孔61に対応するレジスト像91とを画像データで取り込み、この画像データをモニタで確認することにより、ビア孔51およびレジスト孔61の欠陥を容易に確認することができる。また、ビア像71の画像データとレジスト像91の画像データとの差分データをレジスト膜60の画像データとして作成できるため、レジスト膜60の形状や膜厚などを画像処理によって迅速に検査することができる。

【0035】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では半導体に用いられるウエハ50上に被転写体を形成してビア孔51の内部を検査する方法を例示しているものの、プリント回路基板上に形成されたビア孔の内部を検査する場合にも本発明を適用することができる。

【0036】

(2)上記実施形態ではレーザ顕微鏡を用いて画像データを作成しているものの、本発明によると、走査型電子顕微鏡SEMを用いて画像データを作成してもよい。

【符号の説明】

【0037】

50…ウエハ(基板)

51…ビア孔(凹部、ビア凹部)

60…レジスト膜

61…レジスト孔(レジスト凹部)

70…被転写体

71…ビア像(ビア凸部)

80…ビア被転写体(被転写体)

81…ビア像(ビア凸部)

90…レジスト被転写体(被転写体)

91…レジスト像(レジスト凸部)

【特許請求の範囲】

【請求項1】

有底の凹部が表面に形成された基板に被転写材料を塗布し、この被転写材料を前記凹部内に充填させ、前記被転写材料を硬化させた後、前記基板から離型させることで前記凹部が凸部として転写されてなる被転写体を形成する転写工程と、

前記凸部の表面を観察することでその表面形状の画像データを作成する表面観察工程と、

前記凸部の画像データに基づいて前記凸部の形状を評価することで前記凹部内の状態を検査する検査工程とを備えた基板の凹部の検査方法。

【請求項2】

前記検査工程では、前記凸部の高さを測定することで前記凹部の深さを算出することを特徴とする請求項1に記載の基板の凹部の検査方法。

【請求項3】

前記検査工程では、前記凸部の有無を確認することで前記凹部の欠陥の有無を検出することを特徴とする請求項1または請求項2に記載の基板の凹部の検査方法。

【請求項4】

有底のビア凹部が表面に形成された基板に被転写材料を塗布し、この被転写材料を前記ビア凹部内に充填させ、前記被転写材料を硬化させた後、前記基板から離型させることで前記ビア凹部がビア凸部として転写されてなるビア被転写体を形成する成膜前転写工程と、

前記基板の表面にレジスト膜を成膜することで前記ビア凹部の内壁に沿ってレジスト膜が成膜されてなるレジスト凹部を形成する成膜工程と、

前記レジスト凹部内に前記被転写材料を充填させ、前記被転写材料を硬化させた後、前記基板から離型させることで前記レジスト凹部がレジスト凸部として転写されてなるレジスト被転写体を形成する成膜後転写工程と、

前記ビア凸部および前記レジスト凸部の表面を観察することでそれぞれの表面形状の画像データを作成する表面観察工程と、

前記ビア凸部の画像データと前記レジスト凸部の画像データとの差分データを前記レジスト膜の画像データとし、このレジスト膜の画像データに基づいて前記レジスト膜の状態を検査する検査工程とを備えた基板のレジスト膜の検査方法。

【請求項5】

前記検査工程では、前記レジスト膜の膜厚を測定することを特徴とする請求項4に記載の基板のレジスト膜の検査方法。

【請求項6】

前記検査工程では、前記ビア凸部の高さから前記レジスト凸部の高さを減ずることで前記ビア凹部の底部に成膜されたレジスト膜の膜厚を算出することを特徴とする請求項5に記載の基板のレジスト膜の検査方法。

【請求項1】

有底の凹部が表面に形成された基板に被転写材料を塗布し、この被転写材料を前記凹部内に充填させ、前記被転写材料を硬化させた後、前記基板から離型させることで前記凹部が凸部として転写されてなる被転写体を形成する転写工程と、

前記凸部の表面を観察することでその表面形状の画像データを作成する表面観察工程と、

前記凸部の画像データに基づいて前記凸部の形状を評価することで前記凹部内の状態を検査する検査工程とを備えた基板の凹部の検査方法。

【請求項2】

前記検査工程では、前記凸部の高さを測定することで前記凹部の深さを算出することを特徴とする請求項1に記載の基板の凹部の検査方法。

【請求項3】

前記検査工程では、前記凸部の有無を確認することで前記凹部の欠陥の有無を検出することを特徴とする請求項1または請求項2に記載の基板の凹部の検査方法。

【請求項4】

有底のビア凹部が表面に形成された基板に被転写材料を塗布し、この被転写材料を前記ビア凹部内に充填させ、前記被転写材料を硬化させた後、前記基板から離型させることで前記ビア凹部がビア凸部として転写されてなるビア被転写体を形成する成膜前転写工程と、

前記基板の表面にレジスト膜を成膜することで前記ビア凹部の内壁に沿ってレジスト膜が成膜されてなるレジスト凹部を形成する成膜工程と、

前記レジスト凹部内に前記被転写材料を充填させ、前記被転写材料を硬化させた後、前記基板から離型させることで前記レジスト凹部がレジスト凸部として転写されてなるレジスト被転写体を形成する成膜後転写工程と、

前記ビア凸部および前記レジスト凸部の表面を観察することでそれぞれの表面形状の画像データを作成する表面観察工程と、

前記ビア凸部の画像データと前記レジスト凸部の画像データとの差分データを前記レジスト膜の画像データとし、このレジスト膜の画像データに基づいて前記レジスト膜の状態を検査する検査工程とを備えた基板のレジスト膜の検査方法。

【請求項5】

前記検査工程では、前記レジスト膜の膜厚を測定することを特徴とする請求項4に記載の基板のレジスト膜の検査方法。

【請求項6】

前記検査工程では、前記ビア凸部の高さから前記レジスト凸部の高さを減ずることで前記ビア凹部の底部に成膜されたレジスト膜の膜厚を算出することを特徴とする請求項5に記載の基板のレジスト膜の検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−113668(P2013−113668A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259051(P2011−259051)

【出願日】平成23年11月28日(2011.11.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 研究集会名は、「2011年度 精密工学会秋季大会」である。 主催者名は、「公益社団法人精密工学会」である。 開催日は、「2011年9月20日〜22日」である。

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、戦略的基盤技術高度化支援事業 半導体デバイス製造工程における回転霧化式エアロゾルスプレーによる成膜装置の開発、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000117009)旭サナック株式会社 (194)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(000220239)東京応化工業株式会社 (1,407)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 研究集会名は、「2011年度 精密工学会秋季大会」である。 主催者名は、「公益社団法人精密工学会」である。 開催日は、「2011年9月20日〜22日」である。

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、戦略的基盤技術高度化支援事業 半導体デバイス製造工程における回転霧化式エアロゾルスプレーによる成膜装置の開発、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000117009)旭サナック株式会社 (194)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(000220239)東京応化工業株式会社 (1,407)

【Fターム(参考)】

[ Back to top ]