国際特許分類[G01N21/896]の内容

物理学 (1,541,580) | 測定;試験 (294,940) | 材料の化学的または物理的性質の決定による材料の調査または分析 (128,275) | 光学的手段,すなわち.赤外線,可視光線または紫外線を使用することによる材料の調査または分析 (28,618) | 特殊な応用に特に適合したシステム (7,977) | きず,欠陥,または汚れの存在の調査 (6,670) | 動いている材料,例.紙・織物,の中の (1,103) | 調査されるきず,欠陥,または対象物の特質に特徴付けられるもの (942) | 透明材料の内部または表面の光学的欠陥,例.歪・表面のきず (71)

国際特許分類[G01N21/896]に分類される特許

21 - 30 / 71

光学材料の内部状態の検査方法及び光学素子の製造方法

【課題】長さの短い検査システムを用いつつ広い視野を確保でき、光学材料の内部状態を正確に検査できる検査方法、ならびに短時間で高品質の光学素子を製造できる光学素子の製造方法を提供すること。

【解決手段】本発明に係る光学材料OMの内部状態を検査する検査方法は、光源21からの拡散光を光学材料OMに照射し、この光学材料OMを透過した透過光に基づいて光学材料OMの内部状態を検査する工程を有する。また、本発明に係る光学素子の製造方法は、この検査方法を用いて光学素子の候補体である光学材料OMの内部状態を検査し、この内部状態が所定基準を満たすことに基づいて、候補体から光学素子を選別する工程を有する。

(もっと読む)

基板の内部欠陥検査装置および方法

【課題】本発明は基板の内部欠陥検査方法を提供する。

【解決手段】

まず基板の側面に、少なくとも光源を提供する。光源は、側面に向かって基板を透過する光線を発する。さらに基板の上表面のイメージを取得するイメージセンサモジュールを提供する。光線が側面に相対する入射角度は、光線が基板内で全反射によって伝達される第1所定角度内に制限する。これにより、光線が基板内を伝わり内部欠陥に遭遇した場合、欠陥部分に明点が形成され、イメージセンサモジュールがこの欠陥の位置を検出する。この種の方法は、内部欠陥の好適なイメージ解像度を確実に向上させる。このほか、本発明はさらに、上述の基板の内部欠陥検査方法に基づいた、基板の内部欠陥検査装置を提供する。

(もっと読む)

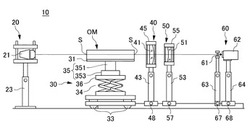

透過方式測定のための軸外シート取扱装置および技術

【課題】 透明シート10のプロセス誘起特徴を測定する装置2において、大型で薄い透明基板をしっかりと保持し、支持構造により誘起される誤差を容易に検出し、できるだけ特定し、取り除く。

【解決手段】 本装置2は、光源100と、撮像装置80と、光源100と撮像装置80の間に配置された支持構造30とを備える。支持構造30は、支持構造30により誘起される測定誤差が、撮像装置80により、第一の軸46、54に沿って、またはこれに平行に延在して見えるように透明シート10を支持するように構成、配置され、第一の軸は、撮像装置から見たときに、透明シート10のプロセス誘起特徴がそれに沿って延在する第二の軸22、24に対して斜めである。

(もっと読む)

ガラス基板の検査装置

【課題】

本発明の目的は、装置分割時の変形、振動を低減し、高精度に検査可能なガラス基板の検査装置を提供することである。

【解決手段】

本発明は、ガラス基板を載置する検査ステージと、検査光を前記ガラス基板に照射し、検査光がガラス基板の表面又は内部の異物により散乱された散乱光を受光する光学部と、前記検査ステージ及び前記光学部のうち少なくとも一方を移動させる駆動部を有する基台と、前記基台を設置する脚部を有するガラス基板検査装置において、前記基台及び前記検査ステージのうち少なくとも前記基台を前記移動方向に複数に分割し、前記脚部は剛体で構成されていることを特徴とする。

(もっと読む)

判定条件設定方法及び欠陥検査装置

【課題】判定サイズの再設定作業を行うこと無く、判定サイズの設定を自動的に行うことが可能な欠陥検査装置における判定条件設定方法及び欠陥検査装置を提供する。

【解決手段】フラットパネル表示装置に用いられるカラーフィルタの欠陥を検出するための判定条件設定方法であって、カラーフィルタ基板に設けられた判定サイズ調整パターンを撮像部で撮像し、撮像された判定サイズ調整パターンを二値化し、判定サイズ調整パターンの実サイズと、二値化された調整パターンの撮像部のピクセル数との間の散布図による近似直線より、判定サイズの設定を行うことを特徴とする判定条件設定方法。

(もっと読む)

ガラス基板端部の検査方法

【課題】ガラス基板端部に光を照射し、欠陥からの散乱光を観察する検査方法では、ガラス基板内部のマイクロクラックを検出することは困難である。ガラス基板端部で反射した光を屈折体を通して観察し、ガラス基板端部の欠陥を調査する方法では、観察できる視野が狭く、検査の効率が低い。

【解決手段】ガラス基板に斜めに入射し、ガラス基板内を全反射して進行する光により照射されたガラス基板端部を、ガラス基板端部の外側から観察する。ガラス基板端部13近傍に載置した、屈折率がガラス基板11より大きい屈折体16を通して、ガラス基板11に光12を入射させる。光12は、ガラス基板11内を全反射して進み、ガラス基板端部13に達する。光12の入射位置17を、ガラス基板端部13のごく近くに設置できるので、光12がほとんど減衰しないでガラス基板端部13まで届く。

(もっと読む)

透過サブストレートの欠陥を検出するための方法とシステム

【課題】透過サブストレートの欠陥を検出するための方法とシステム。

【解決手段】本願発明のシステムは、複数の検出チャネルを備え、その各々が、該サブストレートに照明を提供するための照明コンポーネントと、前記サブストレートの画像を提供するために前記サブストレートをスキャンする画像形成コンポーネントと、該サブストレートと該照明コンポーネントと複数の検出チャネルに含まれる画像形成コンポーネントの間の相対運動を生成するための移送モジュールと、前記複数の検出チャネルに含まれる前記照明コンポーネントと前記画像形成コンポーネントを制御するための制御モジュールと、を含む。前記複数の検出チャネルに含まれる前記照明コンポーネントの内の少なくとも2つの照明コンポーネントが、交替に照明を前記サブストレートに提供しその検出チャネルに含まれる前記照明コンポーネントが前記サブストレートを照明する場合には、前記複数の検出チャネルのいずれかに含まれる画像形成コンポーネントが、前記サブストレートをスキャンするようになっている。ここで、複数の検出チャネルの少なくとも2つの検出チャネルに含まれる前記画像形成コンポーネントが、同一の画像形成コンポーネントである。本願発明によって記述される方法とシステムは、実際の欠陥を検査されたサブストレートをクリーニングする必要がない疑似欠陥から識別することができる。

(もっと読む)

ガラス板の欠陥識別方法および装置

【課題】ガラス板中の各種欠陥を識別し、特に強化ガラスの自爆の原因となる硫化ニッケル等の異物を検出する。

【解決手段】搬送移動するガラス板に、拡散光を照射し、ガラス板の上方に設けたラインカメラにてガラス板の搬送方向と直交する幅方向を走査撮像し、得られた明部と暗部の濃淡画像信号によりガラス板の欠陥を識別する方法において、ガラス板の上方に設けた上部照明による拡散光をガラス板面に照射し、ガラス板の下面に欠陥の陰影を投影すると共に、該上部照明によるガラス板面での正反射光を前記ラインカメラに入射させ、ガラス板の下面に投影された欠陥の陰影と、下面で正反射する光を欠陥により遮光した欠陥の実像とを前記ラインカメラで撮像し、実像と陰影との距離によって欠陥の表面からの深さを算出し、該欠陥深さがガラス板表面から所定深さ以下の位置にある欠陥をガラス板の表面欠陥とし、所定深さ以上の位置にある欠陥を内部欠陥と識別する。

(もっと読む)

欠点検査のための検査装置

本発明は、再帰反射板を凸レンズ又は凹面鏡のように使用し、透明又は反射体からなる被検体が屈曲したり、被検体の移動中に振動が発生する場合にも安定的に欠点を検出できるようにし、検査領域で起きる透過検査時の密度勾配と反射検査時の反射角度の変化を用いて測定領域を通過又は反射する平行光の変位現象を捕捉する検査方法である。また、本発明は、透過光又は反射光が集まるカメラレンズの前面にはナイフエッジを光軸に対して水平に設置し、平行光から逸脱した光を遮断することによって、カメラには検査領域の密度勾配に起因する光の明暗の変化が得られ、3次元欠点映像を得られるようにする欠点検査のための検査装置である。 (もっと読む)

光ファイバの異常部検出装置、光ファイバ製造装置、光ファイバの異常部検出方法

【課題】屈折率プロファイル中に純石英の屈折率よりも低い部分を有する光ファイバ(光ファイバ裸線)について、該光ファイバに側方入射した平行光線の前方散乱光の観測によって、気泡の混入等の内部欠陥の検出を可能とする技術の提供。

【解決手段】線引き後、未コーティングの光ファイバ裸線31に側方から平行光線11を連続入射するとともにその前方散乱光13を連続的に受光し、前記前方散乱光13の受光強度の時間的変動から前記光ファイバ裸線31の異常判定を行う光ファイバの異常部検出装置10、該異常部検出装置10を具備してなる光ファイバ製造装置、光ファイバの異常部検出方法を提供する。

(もっと読む)

21 - 30 / 71

[ Back to top ]