有機EL表示装置およびその製造方法

【課題】低コストで高精度に製造できる有機EL表示装置およびその製造方法を提供する。

【解決手段】正孔輸送層、発光層および電子輸送層のうち少なくとも1つの層を形成する工程は、層の膜材料層を形成する工程と、膜材料層と間隔を隔てて所定のパターンが形成されたマスクを配置して、マスクと膜材料層との間に活性ガスを導入しながら、マスクを介して膜材料層に活性化エネルギーを付与する工程と、を有する。光エッチング法によりパターニングを行って有機EL素子を形成するため、蒸着マスクを用いて塗り分けを行う場合に比べ、低コストかつ高精度に有機EL表示装置を製造できる。

【解決手段】正孔輸送層、発光層および電子輸送層のうち少なくとも1つの層を形成する工程は、層の膜材料層を形成する工程と、膜材料層と間隔を隔てて所定のパターンが形成されたマスクを配置して、マスクと膜材料層との間に活性ガスを導入しながら、マスクを介して膜材料層に活性化エネルギーを付与する工程と、を有する。光エッチング法によりパターニングを行って有機EL素子を形成するため、蒸着マスクを用いて塗り分けを行う場合に比べ、低コストかつ高精度に有機EL表示装置を製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL素子を備える有機EL表示装置およびその製造方法に関する。

【背景技術】

【0002】

有機EL表示装置は自発光素子である有機EL素子を備えており、視野角が広い、バックライトが不要で薄型化が可能、応答速度が早い、等の特徴がある。そのため、有機EL表示装置は次世代の表示装置として注目されている(例えば特許文献1)。

【0003】

近年、電極を多層構造にして電気的障壁を低減することにより、発光層へのキャリア注入効率を向上したり、干渉効果を利用して発光層からの光取り出し効率を向上したりする技術が提案されている。

【0004】

しかしながら、電極を多層構造にするためには電極を発光色ごとに塗り分ける必要があり、製造工程数が増加してしまう。また、塗り分けるために多種の蒸着マスクが必要であるが、この蒸着マスクは打痕、傷、歪みなどが生じやすく、蒸着マスクを洗浄または検査する際に破損してしまうこともある。その結果、有機EL表示装置の製造コストが高くなってしまうという問題がある。また、蒸着マスクを用いる場合、それほど高精度にはパターニングできないという問題もある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−113376号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、低コストで高精度に製造できる有機EL表示装置およびその製造方法を提供するものである。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、それぞれ異なる色の光を発する第1乃至第3有機EL素子を備え、前記第1乃至第3有機EL素子のそれぞれは、基板上に形成される第1電極と、前記第1電極上に形成される第1キャリア注入層と、前記第1キャリア注入層上に形成される第1キャリア輸送層と、前記第1キャリア輸送層上に形成される発光層と、前記発光層上に形成される第2キャリア輸送層と、前記第2キャリア輸送層上に形成される第2キャリア注入層と、前記第2キャリア注入層上に形成される第2電極と、を有し、前記第1乃至第3有機EL素子がそれぞれ有する前記第1キャリア注入層、前記第1キャリア輸送層および前記発光層のうち少なくとも1つの層の下面の高さは略同一で、厚さは異なることを特徴とする有機EL表示装置が提供される。

【0008】

また、本発明の一態様によれば、それぞれ異なる色の光を発する第1乃至第3有機EL素子を備え、前記第1乃至第3有機EL素子のそれぞれは、基板上に形成される第1電極と、前記第1電極上に形成される第1キャリア注入層と、前記第1キャリア注入層上に形成される第1キャリア輸送層と、前記第1キャリア輸送層上に形成される発光層と、前記発光層上に形成される第2キャリア輸送層と、前記第2キャリア輸送層上に形成される第2キャリア注入層と、前記第2キャリア注入層上に形成される第2電極と、を有し、前記第1乃至第3有機EL素子がそれぞれ有する前記第1キャリア注入層、前記第1キャリア輸送層および前記発光層のうち少なくとも1つの層の下面の高さは略同一であり、前記第1乃至第3有機EL素子のうちの2つの有機EL素子がそれぞれ有する前記少なくとも1つの層の厚さは略同一で、他の1つの有機EL素子が有する前記少なくとも1つの層の厚さとは異なることを特徴とする有機EL表示装置が提供される。

【0009】

また、本発明の一態様によれば、基板上に、異なる3色に対応した複数の第1電極を形成する工程と、前記複数の第1電極上にそれぞれ、異なる3色に対応した第1キャリア注入層と第1キャリア輸送層とを順に形成する工程と、異なる3色に対応した前記第1キャリア輸送層上にそれぞれ、異なる色の光で発光する複数の発光層を形成する工程と、前記複数の発光層上にそれぞれ、第2キャリア輸送層と、第2キャリア注入層とを順に形成する工程と、前記第2キャリア注入層上に、前記異なる3色に対応した複数の第2電極を形成する工程と、を備え、前記第1キャリア輸送層、前記複数の発光層および前記第2キャリア輸送層のうち少なくとも1つの層を形成する工程は、前記異なる3色に対応した前記層の膜材料層を形成する工程と、前記膜材料層と間隔を隔てて所定のパターンが形成されたマスクを配置して、前記マスクと前記膜材料層との間に活性ガスを導入しながら、前記マスクを介して前記膜材料層に活性化エネルギーを付与する工程と、を有することを特徴とする有機EL表示装置の製造方法が提供される。

【発明の効果】

【0010】

本発明によれば、低コストで高精度に有機EL表示装置を製造できる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1の実施形態に係る有機EL表示装置の一画素の断面図。

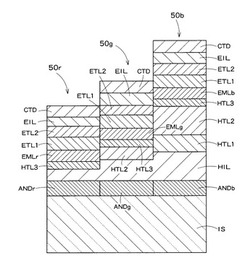

【図2】有機EL素子50r,50g,50bの断面図。

【図3】図2の有機EL素子50r,50g,50bの製造工程の手順を示す工程図。

【図4】図2の有機EL素子50r,50g,50bの製造工程断面図。

【図5】図4に続く製造工程断面図。

【図6】図5に続く製造工程断面図。

【図7】図6に続く製造工程断面図。

【図8】光エッチング法を説明する図。

【図9】図8の一点鎖線内を拡大した図。

【図10】光エッチング法によりパターニングされた状態を示す図。

【図11】図2の変形例である有機EL素子51r,51g,51bの断面図。

【図12】図11の有機EL素子51r,51g,51bの製造工程の手順を示す工程図。

【図13】第2の実施形態に係る有機EL素子52r,52g,52bの断面図。

【図14】図13の有機EL素子52r,52g,52bの製造工程の手順を示す工程図。

【図15】図13の半導体装置の製造工程断面図。

【図16】図15に続く製造工程断面図。

【図17】図16に続く製造工程断面図。

【図18】図17に続く製造工程断面図。

【図19】図18に続く製造工程断面図。

【図20】図19に続く製造工程断面図。

【図21】図20に続く製造工程断面図。

【図22】図21に続く製造工程断面図。

【図23】第3の実施形態に係る有機EL素子53r,53g,53bの断面図。

【図24】図23の有機EL素子53r,53g,53bの製造工程の手順を示す工程図。

【図25】第4の実施形態に係る有機EL素子54r,54g,54bの断面図。

【図26】図25の有機EL素子54r,54g,54bの製造工程の手順を示す工程図。

【発明を実施するための形態】

【0012】

以下、本発明に係る有機EL表示装置およびその製造方法の実施形態について、図面を参照しながら具体的に説明する。

【0013】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る有機EL表示装置の一画素の断面図である。同図は、有機EL素子が発する光を上面から取り出す上面発光素子型であり、かつ、乾燥剤および中空構造を有さず封止層により有機EL素子を封止する固体封止技術を用いたアクティブマトリクス型の有機EL表示装置の例である。なお、図1およびその他の図面は、各層の厚さを正確に表したものではない。

【0014】

図1の有機EL表示装置は、ガラス基板ISと、絶縁体膜I1,I2と、TFT(Thin Film Transistor)30r,30g,30bと、電源線PLと、映像信号線DLr,DLg,DLbと、有機EL素子50r,50g,50bと、隔壁70とを備えている。

【0015】

TFT30rは、ソース領域21rおよびドレイン領域22rと、ゲート絶縁膜23rと、ゲート電極24rとを有する。ソース領域21rおよびドレイン領域22rはガラス基板IS上の半導体層に互いに離間して形成され、その間にキャリアが移動するチャネルが形成される。TFT30rのソース電極は電源線PLと接続され、電源電圧が供給される。ゲート電極24rは映像信号線DLrから不図示の選択素子を介して画素電圧が供給される。ドレイン電極は有機EL素子50rの陽極ANDrと接続される。TFT30rは画素電圧に応じた電流を有機EL素子50rに流す。TFT30g,TFT30bも同様の構成である。このTFT30r,30g,30bは絶縁体膜I1,I2により覆われ、互いに絶縁される。

【0016】

有機EL素子50rは、陽極ANDrと、有機物層ORGrと、陰極CTDとを有する。陽極ANDrは、例えばITO(Indium Tin Oxide)を用いて形成される。有機物層ORGrはTFT30rが流す電流の大きさに応じた輝度で発光する。陰極CTDは有機物層ORGrが発する光を透過する透明な電極である。図1は、陰極CTDが有機EL素子50r,50g,50bで共通して用いられる例を示している。

【0017】

有機EL素子50r,50g,50bは、赤色(R)波長に対応する光、緑色(G)波長に対応する光、青色(B)波長に対応する光をそれぞれ発する。また、有機物層ORGr,ORGg,ORGbの構成はそれぞれ異なっており、後述する。これらの点を除いて、有機EL素子50r,50g,50bは同様の構成である。

【0018】

隔壁70は隣接する有機EL素子50r,50g,50bを絶縁するものであり、例えば樹脂材料により形成される。図1では、有機EL素子50r,50g,50bを取り囲むように土手部(リブ)が形成されるが、この土手部はなくてもよい。有機EL素子50r,50g,50bは不図示の封止基板または封止膜により密封される。

【0019】

図1は一画素の断面図を示しており、この画素をマトリクス状に複数個配置することにより、有機EL表示装置が構成される。

【0020】

図2は、有機EL素子50r,50g,50bの断面図である。実際には、有機EL素子50r,50g,50bは図1に示すように離れて形成されるが、便宜上、図2ではこれらを隣接させて描いている。

【0021】

有機EL素子50bは、陽極(第1電極)ANDbと、正孔注入層HIL(Hole Injection Layer)と、第1正孔輸送層HTL(Hole Transport Layer)1と、第2正孔輸送層HTL2と、第3正孔輸送層HTL3と、青色発光層EML(Emitting Layer)bと、第1電子輸送層ETL(Electron Transport Layer)1と、第2電子輸送層ETL2と、電子注入層EIL(Electron Injection Layer)と、陰極(第2電極)CTDとを有する。有機EL素子50bの陽極ANDbと陰極CTDを除いた部分が図1の有機物層ORGbである。

【0022】

有機EL素子50gは、陽極ANDgと、正孔注入層HILと、第2正孔輸送層HTL2と、第3正孔輸送層HTL3と、緑色発光層EMLgと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。有機EL素子50gの陽極ANDgと陰極CTDを除いた部分が図1の有機物層ORGgである。

【0023】

有機EL素子50rは、陽極ANDrと、正孔注入層HILと、第3正孔輸送層HTL3と、赤色発光層EMLrと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。有機EL素子50rの陽極ANDrと陰極CTDを除いた部分が図1の有機物層ORGrである。

【0024】

正孔注入層HILは正孔(第1キャリア)を陽極ANDr,ANDg,ANDbから注入する。正孔注入層HILは正孔の注入効率が高い導電性薄膜であり、アモルファスカーボン等の無機材料でもよいし、導電性の有機材料でもよい。第1〜第3正孔輸送層HTL1〜HTL3は正孔を発光層EMLr,EMLg,EMLbに輸送する。電子注入層EILは陰極から電子(第2キャリア)を注入する。第1および第2電子輸送層ETL1,ETL2は電子を発光層EMLr,EMLg,EMLbに輸送する。

【0025】

本実施形態では、有機EL素子50r,50g,50bが有する正孔注入層HILの上面に段差がある。より具体的には、正孔注入層HILの下面の高さは略同一に形成されるが、その厚さはそれぞれ異なっている。以下に説明する光エッチング法により図2の有機EL素子50r,50g,50bを製造することにより、正孔注入層HILの上面にこのような段差が形成される。

【0026】

図3は、図2の有機EL素子50r,50g,50bの製造工程の手順を示す工程図であり、図4〜図7は、図2の有機EL素子50r,50g,50bの製造工程断面図である。

【0027】

まず、陽極ANDr,ANDg,ANDb上に、正孔注入層HILをスパッタリング法により積層する。さらに、正孔注入層HIL上に、第1正孔輸送層HTL1と、第2正孔輸送層HTL2の膜材料層を順に蒸着法により積層する(ステップS1)。これにより、図4に示す断面構造が得られる。

【0028】

次に、光エッチング法により、陽極ANDr,ANDg上の第2および第1正孔輸送層HTL2,HTL1と、正孔注入層HILの一部とを順にエッチングする(ステップS2)。

【0029】

図8は、光エッチング法を説明する図である。図9は、図8の一点鎖線内を拡大した図である。図10は、光エッチング法によりパターニングされた状態を示す図である。図8および図9では、正孔注入層HIL上に第1正孔輸送層の膜材料層HTL1が積層された状態を示しており、光エッチング法により有機材料である膜材料層HTL1をパターニングして、図10に示す第1正孔輸送層HTL1を形成する工程を示している。なお、図8〜図10では、正孔注入層HILより下の層および第1正孔輸送層の膜材料HTL1より上の層を省略している。

【0030】

図8に示すように、基板固定ステージ11は膜材料層HTL1が積層されたガラス基板を固定する。ガラスマスク12には透過部12aおよび遮光部12bにより所定のパターンが形成されている。膜材料層HTL1の所望の領域にガラスマスク12のパターンが転写されるよう重ね合わせ位置を調整して、ガラスマスク12を設置する。図示のように、ガラスマスク12と膜材料層HTL1とは間隔を隔てて配置される。紫外線光源13はガラスマスク12を介して膜材料層HTL1に紫外線14を照射する。このとき、図9に示すように、ガラスマスク12の透過部12aに照射された紫外線14のみが選択的に膜材料層HTL1に到達する。

【0031】

なお、紫外線光源13とガラスマスク12との間に照明系レンズ(不図示)を設けてもよい。照明系レンズを介して紫外線14を照射することにより、ガラスマスク12のパターン転写精度を向上できる。また、ガラスマスク12と膜材料層HTL1との間に投影系レンズ(不図示)を設けてもよい。投影系レンズを介してUV光を照射することにより、ガラスマスク12のパターン転写精度をさらに向上できる。

【0032】

ガラスマスク12(投影系レンズを設ける場合は、投影系レンズ)と膜材料層HTL1との間には、少なくとも酸素を含む活性ガス15が窒素をキャリアガスとして導入される。活性ガス15の濃度は、ガラスマスク12と膜材料層HTL1との距離、照射する紫外線14の強度および波長、被エッチング材料のエッチングレート等を考慮して最適化する。なお、キャリアガスはヘリウムやアルゴンなどの希ガスを含む不活性ガスでもよいし、窒素および希ガスの混合ガスでもよい。

【0033】

紫外線14の波長は活性ガス15を効率よく活性化できる波長とする。例えば、紫外線光源13は波長185nmおよび254nmの光を含むブロードな低圧水銀ランプでもよいし、波長172nmのキセノンエキシマランプ、あるいは、波長157nmのF2レーザでもよい。また、その他の光エネルギー光線またはレーザでもよい。なお、紫外線照射以外の手法で活性化エネルギーを付与してもよく、例えばレーザ光線を照射してもよい。

【0034】

活性ガス15はガラスマスク12の透過部12aを透過した紫外線14を吸収して活性化し、反応性が高い状態となる。また、膜材料層HTL1のうち透過部12aの直下に積層された部分は紫外線14に照射され、表面にダングリングボンドが発生したり、結合が緩んだりして、反応性が高い状態となる。

【0035】

反応性が高い状態となった活性ガス15と、膜材料層HTL1表面の炭素原子または水素原子とが結合し、一酸化炭素、二酸化炭素または水分子となって膜材料層HTL1から脱離する。この一酸化炭素等はキャリアガスにより排出される。

【0036】

一方、膜材料層HTL1のうち遮光部12bの直下に積層された部分は、紫外線14が照射されないため、活性ガス15と結合して脱離することはほとんどない。

【0037】

結果として、図10に示すように、ガラスマスク12の透過部12aに対応する部分のみが選択的にエッチングされ、第1正孔輸送層HTL1が形成される。ガラス基板とガラスマスク12とを同期してスキャンすることにより、第1正孔輸送層HTL1が形成される。このとき、スキャン方向と活性ガス15の導入方向とを同一とするとよい。

【0038】

第1正孔輸送層HTL1の下に形成された正孔注入層HILがアモルファスカーボンまたは有機材料である場合、光エッチング法で電極ANDr,ANDg上の膜材料層HTL1をエッチングすると、その下の正孔注入層HILの一部もエッチングされる。その結果、図2および図10に示すように、正孔注入層HILの上面には段差が生じる。

【0039】

以上のように、本実施形態では、蒸着マスクを用いた蒸着による塗り分けプロセスではなく、ガラスマスク12を用いた光エッチング法により第1正孔輸送層HTL1を形成するため、より高精度にパターニングできる。

【0040】

また、蒸着マスクは膜材料層と接触させて用いるため、蒸着マスク表面に異物や凹凸があると、円形混色や滅点等の不良を生じる。これに対し、光エッチング法ではガラスマスク12と膜材料層とを接触させないため、これらの不良は生じない。また、接触により蒸着マスクは汚染するので、例えば1〜2ロット分処理するたびに蒸着マスクを洗浄し、洗浄後には異物の有無や位置精度の検査をしなければならない。一方、ガラスマスク12は非接触なので洗浄する必要はなく、製造効率が向上する。さらに、蒸着マスクに比べ、ガラスマスク12は強固であるため、打痕、傷、歪み等は生じにくく、取り扱いが容易である。このように、光エッチング法により加工することで、有機EL表示装置の製造コストを抑制できる。

【0041】

また、図10に示すように、第1正孔輸送層HTL1の側面は活性ガス15に含まれる酸素が取り込まれて変質した側壁部(テーパ部)16が形成される。この側壁部16は含有酸素量が多いため、屈折率が他の部分とは異なる。また、より多くの活性ガスにさらされる膜材料層HTL1の上部は、下部に比べてエッチングレートが高くなるため、側壁部16は上面側ほど幅が狭いテーパ状に形成される。そのため、側壁部16は有機EL素子50r,50g,50bが各層と平行な方向に発した光を上方へ反射する。その結果、光取り出しの効率を向上できる。この側壁部16の角度および屈折率は活性ガス15の濃度および流速などにより調整可能である。

【0042】

以上のように陽極ANDr,ANDg上の第2および第1正孔輸送層HTL2,HTL1と、正孔注入層HILの一部とを光エッチングすることにより、図6に示す断面構造が得られる。その後、さらに第2正孔輸送層の膜材料HTL2を蒸着法により積層し(図3のステップS3)、図6に示す断面構造が得られる。

【0043】

次に、光エッチング法により、陽極ANDr上の膜材料HTL2と、正孔注入層HILの一部をエッチングする(ステップS4)。これにより、図7に示す断面構造が得られる。このとき、陽極ANDr上の正孔注入層HILと陽極ANDg上の正孔注入層HILとの間に段差が生じる。また、第2正孔輸送層HTL2の側面には側壁部(不図示)が形成される。

【0044】

図7に示すように、陽極ANDr上、ANDg上およびANDb上の正孔注入層の厚さはそれぞれ異なっている。

【0045】

その後、第3正孔輸送層HTL3を蒸着法により積層する(ステップS5)。さらに、陽極ANDr,ANDg,ANDbの上面にそれぞれ発光層EMLr,EMLg,EMLbを積層する(ステップS6)。続いて、これらの上に第1および第2電子輸送層ETL1,ETL2と電子注入層EILとをそれぞれ蒸着法により積層する(ステップS7)。さらに、陰極CTDを積層して、図2に示す断面構造の有機EL素子50r,50g,50bが形成される。

【0046】

上述のように、正孔注入層HILの上面には段差が生じる。各有機EL素子50r,50g,50bから取り出す光の波長、図2の正孔注入層HILから電子注入層EILまでの各層の膜厚および屈折率に応じてこの段差を適切に設計することで、有機EL素子50r,50g,50bからの光取り出し効率を向上できる。より具体的には、この段差の厚さを、各発光層EMLr,EMLg,EMLbが上方向に発した光と、下方向に発して下面で上方向に反射される光とが共振を行って増幅される厚さに設定するとよい。なお、陽極ANDr,ANDg,ANDbの下にアルミニウムまたは銀などの金属反射層(不図示)を設け、下方向に発した光を上方向に反射しやすいようにしておいてもよい。

【0047】

図11は、図2の変形例である有機EL素子51r,51g,51bの断面図である。有機EL素子51r,51g,51bは、正孔注入層HILと第1正孔輸送層HTL1の間に、共通の第4正孔輸送層HTL4を有する。そして、正孔注入層HILではなく、第4正孔輸送層HTL4に段差がある。

【0048】

図12は、図11の有機EL素子51r,51g,51bの製造工程の手順を示す工程図である。以下、図2および図3と異なる点を中心に説明する。

【0049】

まず、陽極ANDr,ANDg,ANDb上に、電子注入層HILと、第4、第1および第2正孔輸送層HTL4,HTL1,HTL2を順に積層する(ステップS1’)。次に、光エッチング法により、陽極ANDr,ANDg上の第2および第1正孔輸送層HTL2,HTL1と、第4正孔輸送層HTL4の一部とを順にエッチングする(ステップS2’)。

【0050】

その後、さらに第2正孔輸送層の膜材料HTL2を積層する(ステップS3)。続いて、光エッチング法により、陽極ANDr上の第2正孔輸送層HTL2と、第4正孔輸送層HTL4の一部とを順にエッチングする(ステップS4’)。以降の製造工程は図3と同様である。以上により、図11に示す構造の有機EL素子51r,51g,51bが得られる。

【0051】

図2および図11の他、正孔注入層HIL、正孔輸送層HTL、発光層EMLのうちの少なくとも1つに段差がある有機EL素子を形成してもよい。この場合も、共振動作により光取り出し効率が大きくなるよう、段差の厚さを調整するとよい。

【0052】

このように、第1の実施形態では、光エッチング法によりパターニングを行って有機EL素子を形成する。そのため、蒸着マスクを用いて塗り分けを行う場合に比べ、低コストかつ高精度に有機EL表示装置を製造できる。また、正孔注入層HIL、正孔輸送層HTL、発光層EMLのうちの少なくとも1つに段差が形成されるため、この段差の厚さを利用して共振動作により発光素子EMLr,EMLg,EMLbが発する光を増幅し、光取り出し効率を向上できる。また、光エッチング法により形成される層の側面には側壁部が形成されるため、この側壁部により有機EL素子が各層と平行な方向に発する光を上面に反射することにより、さらに光取り出し効率を向上できる。

【0053】

(第2の実施形態)

以下に説明する第2の実施形態では、有機EL素子のより具体的な例を示す。

【0054】

図13は、第2の実施形態に係る有機EL素子52r,52g,52bの断面図である。

【0055】

有機EL素子52bは、陽極ANDbと、正孔注入層HILと、第1正孔輸送層HTL1と、第2正孔輸送層HTL2と、第3正孔輸送層HTL3と、青色発光層EMLbと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。

【0056】

有機EL素子52gは、陽極ANDgと、正孔注入層HILと、第1正孔輸送層HTL1と、第3正孔輸送層HTL3と、緑色発光層EMLgと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。

【0057】

有機EL素子52rは、陽極ANDrと、正孔注入層HILと、第1正孔輸送層HTL1と、第3正孔輸送層HTL3と、赤色発光層EMLrと、青色発光層EMLbと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。

【0058】

図13の有機EL素子52r,52g,52bでは、第1および第3正孔輸送層HTL1,HTL3の上面に段差がある。より具体的には、陽極ANDr上の第1正孔輸送層HTL1の厚さと陽極ANDg上の第1正孔輸送層HTL1の厚さは略同一だが、陽極ANDb上の第1正孔輸送層HTL1の厚さはこれらと異なる。

【0059】

図14は、図13の有機EL素子52r,52g,52bの製造工程の手順を示す工程図であり、図15〜図22は、図13の有機EL素子52r,52g,52bの製造工程断面図である。

【0060】

まず、陽極ANDr,ANDg,ANDb上に、電子注入層HILをスパッタリング法により積層する。さらに、電子注入層HIL上に、第1正孔輸送層HTL1と、第2正孔輸送層の膜材料層HTL2をそれぞれ蒸着法により積層する(ステップS11)。これにより、図15に示す断面構造が得られる。

【0061】

次に、光エッチング法により、陽極ANDr,ANDg上の膜材料層HTL2をエッチングして、陽極ANDb上に第2正孔輸送層HTL2を形成する(ステップS12)。これにより、図16に示す断面構造が得られる。このとき、陽極ANDr,ANDg上の第1正孔輸送層HTL1の一部もエッチングされ、陽極ANDb上の第1正孔輸送層HTL1と陽極ANDg上の第1正孔輸送層HTL1との間に段差が生じる。また、第2正孔輸送層HTL2の側面には側壁部(不図示)が形成される。

【0062】

その後、第1および第2正孔輸送層HTL1,HTL2上に、第3正孔輸送層HTL3と、赤色発光層の膜材料層EMLrとをそれぞれ蒸着法により積層し(ステップS13)、図17に示す断面構造が得られる。

【0063】

次に、光エッチング法により、陽極ANDg,ANDb上の膜材料層EMLrをエッチングして、陽極ANDr上に赤色発光層EMLrを形成する(ステップS14)。これにより、図18に示す断面構造が得られる。このとき、陽極ANDg上の第3正孔輸送層HTL3の一部もエッチングされ、陽極ANDr上の第3正孔輸送層HTL3と陽極ANDg上の第3正孔輸送層HTL3との間に段差が生じる。また、赤色発光層EMLrの側面には側壁部(不図示)が形成される。

【0064】

その後、緑色発光層の膜材料層EMLgを蒸着法により積層し(ステップS15)、図19に示す断面構造が得られる。次に、光エッチング法により、陽極ANDr,ANDb上の膜材料層EMLgをエッチングして、陽極ANDg上に緑色発光層EMLgを形成する(ステップS16)。これにより、図20に示す断面構造が得られる。

【0065】

その後、青色発光層の膜材料層EMLbを蒸着法により積層し(ステップS17)、図21に示す断面構造が得られる。次に、光エッチング法により、陽極ANDg上の膜材料層EMLbをパターニングして、陽極ANDr,ANDb上に青色発光層EMLb形成する(ステップS18)。これにより、図22に示す断面構造が得られる。このとき、青色発光層EMLbの側面には側壁部(不図示)が形成される。

【0066】

その後、第1および第2電子輸送層ETL1,ETL2、電子注入層EILおよび陰極CTDをそれぞれ蒸着法により積層し(ステップS19)、図13に示す有機EL素子52r,52g,52bが得られる。

【0067】

このように、第2の実施形態では、蒸着マスクを用いた塗り分けを行わず、光エッチング法により各膜材料層をパターニングする。そのため、低コストかつ高精度に有機EL表示装置を製造できる。

【0068】

(第3の実施形態)

以下に説明する第3の実施形態は、有機EL素子53gの構造が第2の実施形態と異なる。

【0069】

図23は、第3の実施形態に係る有機EL素子53r,53g,53bの断面図である。有機EL素子53gは緑色発光層EMLgと第1電子輸送層ETL1との間に青色発光層EMLbを有する。この点が第2の実施形態における有機EL素子52gと異なる。有機EL素子53r,53bの構造は第2の実施形態における有機EL素子52r,52bと同様であり、第1および第3正孔輸送層HTL1,HTL3の上面に段差がある。

【0070】

図24は、図23の有機EL素子53r,53g,53bの製造工程の手順を示す工程図である。図24のステップS11〜S17までは第2の実施形態と同様であり、図21に示す断面図が得られる。その後、緑色発光層EMLg上の青色発光層EMLbをエッチングすることなく、第1および第2電子輸送層ETL1,ETL2、電子注入層EILおよび陰極CTDを積層し(ステップS19)、図23に示す有機EL素子53r,53g,53bが得られる。

【0071】

この場合、有機EL素子53gに残存する青色発光層EMLbは発光せず、電子輸送層として機能する。また、この青色発光層EMLbの厚さを調整して、有機EL素子53gが発する光の発光効率を向上させることができる。

【0072】

このように、第3の実施形態では、緑色発光層EMLg上の青色発光層EMLbをエッチングしないため、第2の実施形態より製造工程数を少なくでき、より低コストで有機EL表示装置を製造できる。

【0073】

(第4の実施形態)

以下に説明する第4の実施形態は、各有機EL素子が正孔ブロッキング層(キャリアブロッキング層)HBL(Hole Blocking Layer)を有するものである。

【0074】

図25は、第4の実施形態に係る有機EL素子54r,54g,54bの断面図である。各有機EL素子54r,54g,54bが正孔ブロッキング層HBLを有する点と、有機EL素子54bの第3正孔輸送層HTL3が他の有機EL素子54r,54gの第3正孔輸送層HTL3より厚い点が、第3の実施形態と異なる。

【0075】

正孔ブロッキング層HBLがない場合、発光層EMLから電子輸送層ETLに漏れ出した正孔により電子輸送層ETLが劣化し、発光輝度が低下してしまう。これに対し、本実施形態の正孔ブロッキング層HBLは陽極から注入された正孔を発光層EMLに留め、電子輸送層ETLに到達するのを抑制する。そのため、電子輸送層ETLに漏れ出す正孔が少なくなり、有機EL素子の劣化を抑制できる。その結果、有機EL素子54r,54g,54bを長寿命化できる。

【0076】

また、有機EL素子54bの第3正孔輸送層HTL3を厚く形成することで、焼き付きやすい青色画素の焼き付きを低減できる。

【0077】

図26は、図25の有機EL素子54r,54g,54bの製造工程の手順を示す工程図である。

【0078】

ステップS11,S12は第2の実施形態と同様である。その後、第3正孔輸送層の膜材料層HTL3を蒸着法により積層する(ステップS21)。次に、光エッチング法により、陽極ANDr,ANDg上の膜材料層HTL3の一部をエッチングして、第3正孔輸送層HTL3を形成する(ステップS22)。これにより、陽極ANDb上の第3正孔輸送層HTL3は、陽極ANDr,ANDg上の第3正孔輸送層HTL3より厚くなる。また、第3正孔輸送層HTL3の側面には側壁部(不図示)が形成される。

【0079】

その後、赤色発光層の膜材料層EMLrを蒸着法により積層する(ステップS13’)。以降ステップS17までは第3の実施形態と同様である。その後、青色発光層EMLb上に、正孔ブロッキング層HBL、第1および第2電子輸送層ETL1,ETL2、電子注入層EILおよび陰極CTDをそれぞれ蒸着法により積層し(ステップS19’)、図24に示す有機EL素子54r,54g,54bが得られる。

【0080】

このように、第4の実施形態では、正孔ブロッキング層HBLを設けるため、有機EL表示装置を長寿命化できる。また、有機EL素子54bの第3正孔輸送層HTL3を厚く形成するため、青色画素の焼き付きを低減できる。

【0081】

なお、上述した各実施形態では、全ての層を光エッチング法によりパターニングする例を示したが、正孔輸送層、発光層および電子輸送層のうち少なくとも1つの層を光エッチング法により形成し、他の層を他の手法(例えば蒸着マスクを用いた蒸着)により形成してもよい。

【0082】

上記の記載に基づいて、当業者であれば、本発明の追加の効果や種々の変形を想到できるかもしれないが、本発明の態様は、上述した個々の実施形態には限定されるものではない。特許請求の範囲に規定された内容およびその均等物から導き出される本発明の概念的な思想と趣旨を逸脱しない範囲で種々の追加、変更および部分的削除が可能である。

【符号の説明】

【0083】

50r〜54r,50g〜54g,50b〜54b 有機EL素子

ANDr,ANDg,ANDb 陽極

HIL 正孔注入層

HTL1〜HTL4 正孔輸送層

EMLr,EMLg,EMLb 発光層

HBL 正孔ブロッキング層

ETL1,ETL2 電子輸送層

EIL 電子注入層

CTD 陰極

12 マスク

13 紫外線光源

14 紫外線

15 活性化ガス

16 側壁部

【技術分野】

【0001】

本発明は、有機EL素子を備える有機EL表示装置およびその製造方法に関する。

【背景技術】

【0002】

有機EL表示装置は自発光素子である有機EL素子を備えており、視野角が広い、バックライトが不要で薄型化が可能、応答速度が早い、等の特徴がある。そのため、有機EL表示装置は次世代の表示装置として注目されている(例えば特許文献1)。

【0003】

近年、電極を多層構造にして電気的障壁を低減することにより、発光層へのキャリア注入効率を向上したり、干渉効果を利用して発光層からの光取り出し効率を向上したりする技術が提案されている。

【0004】

しかしながら、電極を多層構造にするためには電極を発光色ごとに塗り分ける必要があり、製造工程数が増加してしまう。また、塗り分けるために多種の蒸着マスクが必要であるが、この蒸着マスクは打痕、傷、歪みなどが生じやすく、蒸着マスクを洗浄または検査する際に破損してしまうこともある。その結果、有機EL表示装置の製造コストが高くなってしまうという問題がある。また、蒸着マスクを用いる場合、それほど高精度にはパターニングできないという問題もある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−113376号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、低コストで高精度に製造できる有機EL表示装置およびその製造方法を提供するものである。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、それぞれ異なる色の光を発する第1乃至第3有機EL素子を備え、前記第1乃至第3有機EL素子のそれぞれは、基板上に形成される第1電極と、前記第1電極上に形成される第1キャリア注入層と、前記第1キャリア注入層上に形成される第1キャリア輸送層と、前記第1キャリア輸送層上に形成される発光層と、前記発光層上に形成される第2キャリア輸送層と、前記第2キャリア輸送層上に形成される第2キャリア注入層と、前記第2キャリア注入層上に形成される第2電極と、を有し、前記第1乃至第3有機EL素子がそれぞれ有する前記第1キャリア注入層、前記第1キャリア輸送層および前記発光層のうち少なくとも1つの層の下面の高さは略同一で、厚さは異なることを特徴とする有機EL表示装置が提供される。

【0008】

また、本発明の一態様によれば、それぞれ異なる色の光を発する第1乃至第3有機EL素子を備え、前記第1乃至第3有機EL素子のそれぞれは、基板上に形成される第1電極と、前記第1電極上に形成される第1キャリア注入層と、前記第1キャリア注入層上に形成される第1キャリア輸送層と、前記第1キャリア輸送層上に形成される発光層と、前記発光層上に形成される第2キャリア輸送層と、前記第2キャリア輸送層上に形成される第2キャリア注入層と、前記第2キャリア注入層上に形成される第2電極と、を有し、前記第1乃至第3有機EL素子がそれぞれ有する前記第1キャリア注入層、前記第1キャリア輸送層および前記発光層のうち少なくとも1つの層の下面の高さは略同一であり、前記第1乃至第3有機EL素子のうちの2つの有機EL素子がそれぞれ有する前記少なくとも1つの層の厚さは略同一で、他の1つの有機EL素子が有する前記少なくとも1つの層の厚さとは異なることを特徴とする有機EL表示装置が提供される。

【0009】

また、本発明の一態様によれば、基板上に、異なる3色に対応した複数の第1電極を形成する工程と、前記複数の第1電極上にそれぞれ、異なる3色に対応した第1キャリア注入層と第1キャリア輸送層とを順に形成する工程と、異なる3色に対応した前記第1キャリア輸送層上にそれぞれ、異なる色の光で発光する複数の発光層を形成する工程と、前記複数の発光層上にそれぞれ、第2キャリア輸送層と、第2キャリア注入層とを順に形成する工程と、前記第2キャリア注入層上に、前記異なる3色に対応した複数の第2電極を形成する工程と、を備え、前記第1キャリア輸送層、前記複数の発光層および前記第2キャリア輸送層のうち少なくとも1つの層を形成する工程は、前記異なる3色に対応した前記層の膜材料層を形成する工程と、前記膜材料層と間隔を隔てて所定のパターンが形成されたマスクを配置して、前記マスクと前記膜材料層との間に活性ガスを導入しながら、前記マスクを介して前記膜材料層に活性化エネルギーを付与する工程と、を有することを特徴とする有機EL表示装置の製造方法が提供される。

【発明の効果】

【0010】

本発明によれば、低コストで高精度に有機EL表示装置を製造できる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1の実施形態に係る有機EL表示装置の一画素の断面図。

【図2】有機EL素子50r,50g,50bの断面図。

【図3】図2の有機EL素子50r,50g,50bの製造工程の手順を示す工程図。

【図4】図2の有機EL素子50r,50g,50bの製造工程断面図。

【図5】図4に続く製造工程断面図。

【図6】図5に続く製造工程断面図。

【図7】図6に続く製造工程断面図。

【図8】光エッチング法を説明する図。

【図9】図8の一点鎖線内を拡大した図。

【図10】光エッチング法によりパターニングされた状態を示す図。

【図11】図2の変形例である有機EL素子51r,51g,51bの断面図。

【図12】図11の有機EL素子51r,51g,51bの製造工程の手順を示す工程図。

【図13】第2の実施形態に係る有機EL素子52r,52g,52bの断面図。

【図14】図13の有機EL素子52r,52g,52bの製造工程の手順を示す工程図。

【図15】図13の半導体装置の製造工程断面図。

【図16】図15に続く製造工程断面図。

【図17】図16に続く製造工程断面図。

【図18】図17に続く製造工程断面図。

【図19】図18に続く製造工程断面図。

【図20】図19に続く製造工程断面図。

【図21】図20に続く製造工程断面図。

【図22】図21に続く製造工程断面図。

【図23】第3の実施形態に係る有機EL素子53r,53g,53bの断面図。

【図24】図23の有機EL素子53r,53g,53bの製造工程の手順を示す工程図。

【図25】第4の実施形態に係る有機EL素子54r,54g,54bの断面図。

【図26】図25の有機EL素子54r,54g,54bの製造工程の手順を示す工程図。

【発明を実施するための形態】

【0012】

以下、本発明に係る有機EL表示装置およびその製造方法の実施形態について、図面を参照しながら具体的に説明する。

【0013】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る有機EL表示装置の一画素の断面図である。同図は、有機EL素子が発する光を上面から取り出す上面発光素子型であり、かつ、乾燥剤および中空構造を有さず封止層により有機EL素子を封止する固体封止技術を用いたアクティブマトリクス型の有機EL表示装置の例である。なお、図1およびその他の図面は、各層の厚さを正確に表したものではない。

【0014】

図1の有機EL表示装置は、ガラス基板ISと、絶縁体膜I1,I2と、TFT(Thin Film Transistor)30r,30g,30bと、電源線PLと、映像信号線DLr,DLg,DLbと、有機EL素子50r,50g,50bと、隔壁70とを備えている。

【0015】

TFT30rは、ソース領域21rおよびドレイン領域22rと、ゲート絶縁膜23rと、ゲート電極24rとを有する。ソース領域21rおよびドレイン領域22rはガラス基板IS上の半導体層に互いに離間して形成され、その間にキャリアが移動するチャネルが形成される。TFT30rのソース電極は電源線PLと接続され、電源電圧が供給される。ゲート電極24rは映像信号線DLrから不図示の選択素子を介して画素電圧が供給される。ドレイン電極は有機EL素子50rの陽極ANDrと接続される。TFT30rは画素電圧に応じた電流を有機EL素子50rに流す。TFT30g,TFT30bも同様の構成である。このTFT30r,30g,30bは絶縁体膜I1,I2により覆われ、互いに絶縁される。

【0016】

有機EL素子50rは、陽極ANDrと、有機物層ORGrと、陰極CTDとを有する。陽極ANDrは、例えばITO(Indium Tin Oxide)を用いて形成される。有機物層ORGrはTFT30rが流す電流の大きさに応じた輝度で発光する。陰極CTDは有機物層ORGrが発する光を透過する透明な電極である。図1は、陰極CTDが有機EL素子50r,50g,50bで共通して用いられる例を示している。

【0017】

有機EL素子50r,50g,50bは、赤色(R)波長に対応する光、緑色(G)波長に対応する光、青色(B)波長に対応する光をそれぞれ発する。また、有機物層ORGr,ORGg,ORGbの構成はそれぞれ異なっており、後述する。これらの点を除いて、有機EL素子50r,50g,50bは同様の構成である。

【0018】

隔壁70は隣接する有機EL素子50r,50g,50bを絶縁するものであり、例えば樹脂材料により形成される。図1では、有機EL素子50r,50g,50bを取り囲むように土手部(リブ)が形成されるが、この土手部はなくてもよい。有機EL素子50r,50g,50bは不図示の封止基板または封止膜により密封される。

【0019】

図1は一画素の断面図を示しており、この画素をマトリクス状に複数個配置することにより、有機EL表示装置が構成される。

【0020】

図2は、有機EL素子50r,50g,50bの断面図である。実際には、有機EL素子50r,50g,50bは図1に示すように離れて形成されるが、便宜上、図2ではこれらを隣接させて描いている。

【0021】

有機EL素子50bは、陽極(第1電極)ANDbと、正孔注入層HIL(Hole Injection Layer)と、第1正孔輸送層HTL(Hole Transport Layer)1と、第2正孔輸送層HTL2と、第3正孔輸送層HTL3と、青色発光層EML(Emitting Layer)bと、第1電子輸送層ETL(Electron Transport Layer)1と、第2電子輸送層ETL2と、電子注入層EIL(Electron Injection Layer)と、陰極(第2電極)CTDとを有する。有機EL素子50bの陽極ANDbと陰極CTDを除いた部分が図1の有機物層ORGbである。

【0022】

有機EL素子50gは、陽極ANDgと、正孔注入層HILと、第2正孔輸送層HTL2と、第3正孔輸送層HTL3と、緑色発光層EMLgと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。有機EL素子50gの陽極ANDgと陰極CTDを除いた部分が図1の有機物層ORGgである。

【0023】

有機EL素子50rは、陽極ANDrと、正孔注入層HILと、第3正孔輸送層HTL3と、赤色発光層EMLrと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。有機EL素子50rの陽極ANDrと陰極CTDを除いた部分が図1の有機物層ORGrである。

【0024】

正孔注入層HILは正孔(第1キャリア)を陽極ANDr,ANDg,ANDbから注入する。正孔注入層HILは正孔の注入効率が高い導電性薄膜であり、アモルファスカーボン等の無機材料でもよいし、導電性の有機材料でもよい。第1〜第3正孔輸送層HTL1〜HTL3は正孔を発光層EMLr,EMLg,EMLbに輸送する。電子注入層EILは陰極から電子(第2キャリア)を注入する。第1および第2電子輸送層ETL1,ETL2は電子を発光層EMLr,EMLg,EMLbに輸送する。

【0025】

本実施形態では、有機EL素子50r,50g,50bが有する正孔注入層HILの上面に段差がある。より具体的には、正孔注入層HILの下面の高さは略同一に形成されるが、その厚さはそれぞれ異なっている。以下に説明する光エッチング法により図2の有機EL素子50r,50g,50bを製造することにより、正孔注入層HILの上面にこのような段差が形成される。

【0026】

図3は、図2の有機EL素子50r,50g,50bの製造工程の手順を示す工程図であり、図4〜図7は、図2の有機EL素子50r,50g,50bの製造工程断面図である。

【0027】

まず、陽極ANDr,ANDg,ANDb上に、正孔注入層HILをスパッタリング法により積層する。さらに、正孔注入層HIL上に、第1正孔輸送層HTL1と、第2正孔輸送層HTL2の膜材料層を順に蒸着法により積層する(ステップS1)。これにより、図4に示す断面構造が得られる。

【0028】

次に、光エッチング法により、陽極ANDr,ANDg上の第2および第1正孔輸送層HTL2,HTL1と、正孔注入層HILの一部とを順にエッチングする(ステップS2)。

【0029】

図8は、光エッチング法を説明する図である。図9は、図8の一点鎖線内を拡大した図である。図10は、光エッチング法によりパターニングされた状態を示す図である。図8および図9では、正孔注入層HIL上に第1正孔輸送層の膜材料層HTL1が積層された状態を示しており、光エッチング法により有機材料である膜材料層HTL1をパターニングして、図10に示す第1正孔輸送層HTL1を形成する工程を示している。なお、図8〜図10では、正孔注入層HILより下の層および第1正孔輸送層の膜材料HTL1より上の層を省略している。

【0030】

図8に示すように、基板固定ステージ11は膜材料層HTL1が積層されたガラス基板を固定する。ガラスマスク12には透過部12aおよび遮光部12bにより所定のパターンが形成されている。膜材料層HTL1の所望の領域にガラスマスク12のパターンが転写されるよう重ね合わせ位置を調整して、ガラスマスク12を設置する。図示のように、ガラスマスク12と膜材料層HTL1とは間隔を隔てて配置される。紫外線光源13はガラスマスク12を介して膜材料層HTL1に紫外線14を照射する。このとき、図9に示すように、ガラスマスク12の透過部12aに照射された紫外線14のみが選択的に膜材料層HTL1に到達する。

【0031】

なお、紫外線光源13とガラスマスク12との間に照明系レンズ(不図示)を設けてもよい。照明系レンズを介して紫外線14を照射することにより、ガラスマスク12のパターン転写精度を向上できる。また、ガラスマスク12と膜材料層HTL1との間に投影系レンズ(不図示)を設けてもよい。投影系レンズを介してUV光を照射することにより、ガラスマスク12のパターン転写精度をさらに向上できる。

【0032】

ガラスマスク12(投影系レンズを設ける場合は、投影系レンズ)と膜材料層HTL1との間には、少なくとも酸素を含む活性ガス15が窒素をキャリアガスとして導入される。活性ガス15の濃度は、ガラスマスク12と膜材料層HTL1との距離、照射する紫外線14の強度および波長、被エッチング材料のエッチングレート等を考慮して最適化する。なお、キャリアガスはヘリウムやアルゴンなどの希ガスを含む不活性ガスでもよいし、窒素および希ガスの混合ガスでもよい。

【0033】

紫外線14の波長は活性ガス15を効率よく活性化できる波長とする。例えば、紫外線光源13は波長185nmおよび254nmの光を含むブロードな低圧水銀ランプでもよいし、波長172nmのキセノンエキシマランプ、あるいは、波長157nmのF2レーザでもよい。また、その他の光エネルギー光線またはレーザでもよい。なお、紫外線照射以外の手法で活性化エネルギーを付与してもよく、例えばレーザ光線を照射してもよい。

【0034】

活性ガス15はガラスマスク12の透過部12aを透過した紫外線14を吸収して活性化し、反応性が高い状態となる。また、膜材料層HTL1のうち透過部12aの直下に積層された部分は紫外線14に照射され、表面にダングリングボンドが発生したり、結合が緩んだりして、反応性が高い状態となる。

【0035】

反応性が高い状態となった活性ガス15と、膜材料層HTL1表面の炭素原子または水素原子とが結合し、一酸化炭素、二酸化炭素または水分子となって膜材料層HTL1から脱離する。この一酸化炭素等はキャリアガスにより排出される。

【0036】

一方、膜材料層HTL1のうち遮光部12bの直下に積層された部分は、紫外線14が照射されないため、活性ガス15と結合して脱離することはほとんどない。

【0037】

結果として、図10に示すように、ガラスマスク12の透過部12aに対応する部分のみが選択的にエッチングされ、第1正孔輸送層HTL1が形成される。ガラス基板とガラスマスク12とを同期してスキャンすることにより、第1正孔輸送層HTL1が形成される。このとき、スキャン方向と活性ガス15の導入方向とを同一とするとよい。

【0038】

第1正孔輸送層HTL1の下に形成された正孔注入層HILがアモルファスカーボンまたは有機材料である場合、光エッチング法で電極ANDr,ANDg上の膜材料層HTL1をエッチングすると、その下の正孔注入層HILの一部もエッチングされる。その結果、図2および図10に示すように、正孔注入層HILの上面には段差が生じる。

【0039】

以上のように、本実施形態では、蒸着マスクを用いた蒸着による塗り分けプロセスではなく、ガラスマスク12を用いた光エッチング法により第1正孔輸送層HTL1を形成するため、より高精度にパターニングできる。

【0040】

また、蒸着マスクは膜材料層と接触させて用いるため、蒸着マスク表面に異物や凹凸があると、円形混色や滅点等の不良を生じる。これに対し、光エッチング法ではガラスマスク12と膜材料層とを接触させないため、これらの不良は生じない。また、接触により蒸着マスクは汚染するので、例えば1〜2ロット分処理するたびに蒸着マスクを洗浄し、洗浄後には異物の有無や位置精度の検査をしなければならない。一方、ガラスマスク12は非接触なので洗浄する必要はなく、製造効率が向上する。さらに、蒸着マスクに比べ、ガラスマスク12は強固であるため、打痕、傷、歪み等は生じにくく、取り扱いが容易である。このように、光エッチング法により加工することで、有機EL表示装置の製造コストを抑制できる。

【0041】

また、図10に示すように、第1正孔輸送層HTL1の側面は活性ガス15に含まれる酸素が取り込まれて変質した側壁部(テーパ部)16が形成される。この側壁部16は含有酸素量が多いため、屈折率が他の部分とは異なる。また、より多くの活性ガスにさらされる膜材料層HTL1の上部は、下部に比べてエッチングレートが高くなるため、側壁部16は上面側ほど幅が狭いテーパ状に形成される。そのため、側壁部16は有機EL素子50r,50g,50bが各層と平行な方向に発した光を上方へ反射する。その結果、光取り出しの効率を向上できる。この側壁部16の角度および屈折率は活性ガス15の濃度および流速などにより調整可能である。

【0042】

以上のように陽極ANDr,ANDg上の第2および第1正孔輸送層HTL2,HTL1と、正孔注入層HILの一部とを光エッチングすることにより、図6に示す断面構造が得られる。その後、さらに第2正孔輸送層の膜材料HTL2を蒸着法により積層し(図3のステップS3)、図6に示す断面構造が得られる。

【0043】

次に、光エッチング法により、陽極ANDr上の膜材料HTL2と、正孔注入層HILの一部をエッチングする(ステップS4)。これにより、図7に示す断面構造が得られる。このとき、陽極ANDr上の正孔注入層HILと陽極ANDg上の正孔注入層HILとの間に段差が生じる。また、第2正孔輸送層HTL2の側面には側壁部(不図示)が形成される。

【0044】

図7に示すように、陽極ANDr上、ANDg上およびANDb上の正孔注入層の厚さはそれぞれ異なっている。

【0045】

その後、第3正孔輸送層HTL3を蒸着法により積層する(ステップS5)。さらに、陽極ANDr,ANDg,ANDbの上面にそれぞれ発光層EMLr,EMLg,EMLbを積層する(ステップS6)。続いて、これらの上に第1および第2電子輸送層ETL1,ETL2と電子注入層EILとをそれぞれ蒸着法により積層する(ステップS7)。さらに、陰極CTDを積層して、図2に示す断面構造の有機EL素子50r,50g,50bが形成される。

【0046】

上述のように、正孔注入層HILの上面には段差が生じる。各有機EL素子50r,50g,50bから取り出す光の波長、図2の正孔注入層HILから電子注入層EILまでの各層の膜厚および屈折率に応じてこの段差を適切に設計することで、有機EL素子50r,50g,50bからの光取り出し効率を向上できる。より具体的には、この段差の厚さを、各発光層EMLr,EMLg,EMLbが上方向に発した光と、下方向に発して下面で上方向に反射される光とが共振を行って増幅される厚さに設定するとよい。なお、陽極ANDr,ANDg,ANDbの下にアルミニウムまたは銀などの金属反射層(不図示)を設け、下方向に発した光を上方向に反射しやすいようにしておいてもよい。

【0047】

図11は、図2の変形例である有機EL素子51r,51g,51bの断面図である。有機EL素子51r,51g,51bは、正孔注入層HILと第1正孔輸送層HTL1の間に、共通の第4正孔輸送層HTL4を有する。そして、正孔注入層HILではなく、第4正孔輸送層HTL4に段差がある。

【0048】

図12は、図11の有機EL素子51r,51g,51bの製造工程の手順を示す工程図である。以下、図2および図3と異なる点を中心に説明する。

【0049】

まず、陽極ANDr,ANDg,ANDb上に、電子注入層HILと、第4、第1および第2正孔輸送層HTL4,HTL1,HTL2を順に積層する(ステップS1’)。次に、光エッチング法により、陽極ANDr,ANDg上の第2および第1正孔輸送層HTL2,HTL1と、第4正孔輸送層HTL4の一部とを順にエッチングする(ステップS2’)。

【0050】

その後、さらに第2正孔輸送層の膜材料HTL2を積層する(ステップS3)。続いて、光エッチング法により、陽極ANDr上の第2正孔輸送層HTL2と、第4正孔輸送層HTL4の一部とを順にエッチングする(ステップS4’)。以降の製造工程は図3と同様である。以上により、図11に示す構造の有機EL素子51r,51g,51bが得られる。

【0051】

図2および図11の他、正孔注入層HIL、正孔輸送層HTL、発光層EMLのうちの少なくとも1つに段差がある有機EL素子を形成してもよい。この場合も、共振動作により光取り出し効率が大きくなるよう、段差の厚さを調整するとよい。

【0052】

このように、第1の実施形態では、光エッチング法によりパターニングを行って有機EL素子を形成する。そのため、蒸着マスクを用いて塗り分けを行う場合に比べ、低コストかつ高精度に有機EL表示装置を製造できる。また、正孔注入層HIL、正孔輸送層HTL、発光層EMLのうちの少なくとも1つに段差が形成されるため、この段差の厚さを利用して共振動作により発光素子EMLr,EMLg,EMLbが発する光を増幅し、光取り出し効率を向上できる。また、光エッチング法により形成される層の側面には側壁部が形成されるため、この側壁部により有機EL素子が各層と平行な方向に発する光を上面に反射することにより、さらに光取り出し効率を向上できる。

【0053】

(第2の実施形態)

以下に説明する第2の実施形態では、有機EL素子のより具体的な例を示す。

【0054】

図13は、第2の実施形態に係る有機EL素子52r,52g,52bの断面図である。

【0055】

有機EL素子52bは、陽極ANDbと、正孔注入層HILと、第1正孔輸送層HTL1と、第2正孔輸送層HTL2と、第3正孔輸送層HTL3と、青色発光層EMLbと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。

【0056】

有機EL素子52gは、陽極ANDgと、正孔注入層HILと、第1正孔輸送層HTL1と、第3正孔輸送層HTL3と、緑色発光層EMLgと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。

【0057】

有機EL素子52rは、陽極ANDrと、正孔注入層HILと、第1正孔輸送層HTL1と、第3正孔輸送層HTL3と、赤色発光層EMLrと、青色発光層EMLbと、第1電子輸送層ETL1と、第2電子輸送層ETL2と、電子注入層EILと、陰極CTDとを有する。

【0058】

図13の有機EL素子52r,52g,52bでは、第1および第3正孔輸送層HTL1,HTL3の上面に段差がある。より具体的には、陽極ANDr上の第1正孔輸送層HTL1の厚さと陽極ANDg上の第1正孔輸送層HTL1の厚さは略同一だが、陽極ANDb上の第1正孔輸送層HTL1の厚さはこれらと異なる。

【0059】

図14は、図13の有機EL素子52r,52g,52bの製造工程の手順を示す工程図であり、図15〜図22は、図13の有機EL素子52r,52g,52bの製造工程断面図である。

【0060】

まず、陽極ANDr,ANDg,ANDb上に、電子注入層HILをスパッタリング法により積層する。さらに、電子注入層HIL上に、第1正孔輸送層HTL1と、第2正孔輸送層の膜材料層HTL2をそれぞれ蒸着法により積層する(ステップS11)。これにより、図15に示す断面構造が得られる。

【0061】

次に、光エッチング法により、陽極ANDr,ANDg上の膜材料層HTL2をエッチングして、陽極ANDb上に第2正孔輸送層HTL2を形成する(ステップS12)。これにより、図16に示す断面構造が得られる。このとき、陽極ANDr,ANDg上の第1正孔輸送層HTL1の一部もエッチングされ、陽極ANDb上の第1正孔輸送層HTL1と陽極ANDg上の第1正孔輸送層HTL1との間に段差が生じる。また、第2正孔輸送層HTL2の側面には側壁部(不図示)が形成される。

【0062】

その後、第1および第2正孔輸送層HTL1,HTL2上に、第3正孔輸送層HTL3と、赤色発光層の膜材料層EMLrとをそれぞれ蒸着法により積層し(ステップS13)、図17に示す断面構造が得られる。

【0063】

次に、光エッチング法により、陽極ANDg,ANDb上の膜材料層EMLrをエッチングして、陽極ANDr上に赤色発光層EMLrを形成する(ステップS14)。これにより、図18に示す断面構造が得られる。このとき、陽極ANDg上の第3正孔輸送層HTL3の一部もエッチングされ、陽極ANDr上の第3正孔輸送層HTL3と陽極ANDg上の第3正孔輸送層HTL3との間に段差が生じる。また、赤色発光層EMLrの側面には側壁部(不図示)が形成される。

【0064】

その後、緑色発光層の膜材料層EMLgを蒸着法により積層し(ステップS15)、図19に示す断面構造が得られる。次に、光エッチング法により、陽極ANDr,ANDb上の膜材料層EMLgをエッチングして、陽極ANDg上に緑色発光層EMLgを形成する(ステップS16)。これにより、図20に示す断面構造が得られる。

【0065】

その後、青色発光層の膜材料層EMLbを蒸着法により積層し(ステップS17)、図21に示す断面構造が得られる。次に、光エッチング法により、陽極ANDg上の膜材料層EMLbをパターニングして、陽極ANDr,ANDb上に青色発光層EMLb形成する(ステップS18)。これにより、図22に示す断面構造が得られる。このとき、青色発光層EMLbの側面には側壁部(不図示)が形成される。

【0066】

その後、第1および第2電子輸送層ETL1,ETL2、電子注入層EILおよび陰極CTDをそれぞれ蒸着法により積層し(ステップS19)、図13に示す有機EL素子52r,52g,52bが得られる。

【0067】

このように、第2の実施形態では、蒸着マスクを用いた塗り分けを行わず、光エッチング法により各膜材料層をパターニングする。そのため、低コストかつ高精度に有機EL表示装置を製造できる。

【0068】

(第3の実施形態)

以下に説明する第3の実施形態は、有機EL素子53gの構造が第2の実施形態と異なる。

【0069】

図23は、第3の実施形態に係る有機EL素子53r,53g,53bの断面図である。有機EL素子53gは緑色発光層EMLgと第1電子輸送層ETL1との間に青色発光層EMLbを有する。この点が第2の実施形態における有機EL素子52gと異なる。有機EL素子53r,53bの構造は第2の実施形態における有機EL素子52r,52bと同様であり、第1および第3正孔輸送層HTL1,HTL3の上面に段差がある。

【0070】

図24は、図23の有機EL素子53r,53g,53bの製造工程の手順を示す工程図である。図24のステップS11〜S17までは第2の実施形態と同様であり、図21に示す断面図が得られる。その後、緑色発光層EMLg上の青色発光層EMLbをエッチングすることなく、第1および第2電子輸送層ETL1,ETL2、電子注入層EILおよび陰極CTDを積層し(ステップS19)、図23に示す有機EL素子53r,53g,53bが得られる。

【0071】

この場合、有機EL素子53gに残存する青色発光層EMLbは発光せず、電子輸送層として機能する。また、この青色発光層EMLbの厚さを調整して、有機EL素子53gが発する光の発光効率を向上させることができる。

【0072】

このように、第3の実施形態では、緑色発光層EMLg上の青色発光層EMLbをエッチングしないため、第2の実施形態より製造工程数を少なくでき、より低コストで有機EL表示装置を製造できる。

【0073】

(第4の実施形態)

以下に説明する第4の実施形態は、各有機EL素子が正孔ブロッキング層(キャリアブロッキング層)HBL(Hole Blocking Layer)を有するものである。

【0074】

図25は、第4の実施形態に係る有機EL素子54r,54g,54bの断面図である。各有機EL素子54r,54g,54bが正孔ブロッキング層HBLを有する点と、有機EL素子54bの第3正孔輸送層HTL3が他の有機EL素子54r,54gの第3正孔輸送層HTL3より厚い点が、第3の実施形態と異なる。

【0075】

正孔ブロッキング層HBLがない場合、発光層EMLから電子輸送層ETLに漏れ出した正孔により電子輸送層ETLが劣化し、発光輝度が低下してしまう。これに対し、本実施形態の正孔ブロッキング層HBLは陽極から注入された正孔を発光層EMLに留め、電子輸送層ETLに到達するのを抑制する。そのため、電子輸送層ETLに漏れ出す正孔が少なくなり、有機EL素子の劣化を抑制できる。その結果、有機EL素子54r,54g,54bを長寿命化できる。

【0076】

また、有機EL素子54bの第3正孔輸送層HTL3を厚く形成することで、焼き付きやすい青色画素の焼き付きを低減できる。

【0077】

図26は、図25の有機EL素子54r,54g,54bの製造工程の手順を示す工程図である。

【0078】

ステップS11,S12は第2の実施形態と同様である。その後、第3正孔輸送層の膜材料層HTL3を蒸着法により積層する(ステップS21)。次に、光エッチング法により、陽極ANDr,ANDg上の膜材料層HTL3の一部をエッチングして、第3正孔輸送層HTL3を形成する(ステップS22)。これにより、陽極ANDb上の第3正孔輸送層HTL3は、陽極ANDr,ANDg上の第3正孔輸送層HTL3より厚くなる。また、第3正孔輸送層HTL3の側面には側壁部(不図示)が形成される。

【0079】

その後、赤色発光層の膜材料層EMLrを蒸着法により積層する(ステップS13’)。以降ステップS17までは第3の実施形態と同様である。その後、青色発光層EMLb上に、正孔ブロッキング層HBL、第1および第2電子輸送層ETL1,ETL2、電子注入層EILおよび陰極CTDをそれぞれ蒸着法により積層し(ステップS19’)、図24に示す有機EL素子54r,54g,54bが得られる。

【0080】

このように、第4の実施形態では、正孔ブロッキング層HBLを設けるため、有機EL表示装置を長寿命化できる。また、有機EL素子54bの第3正孔輸送層HTL3を厚く形成するため、青色画素の焼き付きを低減できる。

【0081】

なお、上述した各実施形態では、全ての層を光エッチング法によりパターニングする例を示したが、正孔輸送層、発光層および電子輸送層のうち少なくとも1つの層を光エッチング法により形成し、他の層を他の手法(例えば蒸着マスクを用いた蒸着)により形成してもよい。

【0082】

上記の記載に基づいて、当業者であれば、本発明の追加の効果や種々の変形を想到できるかもしれないが、本発明の態様は、上述した個々の実施形態には限定されるものではない。特許請求の範囲に規定された内容およびその均等物から導き出される本発明の概念的な思想と趣旨を逸脱しない範囲で種々の追加、変更および部分的削除が可能である。

【符号の説明】

【0083】

50r〜54r,50g〜54g,50b〜54b 有機EL素子

ANDr,ANDg,ANDb 陽極

HIL 正孔注入層

HTL1〜HTL4 正孔輸送層

EMLr,EMLg,EMLb 発光層

HBL 正孔ブロッキング層

ETL1,ETL2 電子輸送層

EIL 電子注入層

CTD 陰極

12 マスク

13 紫外線光源

14 紫外線

15 活性化ガス

16 側壁部

【特許請求の範囲】

【請求項1】

それぞれ異なる色の光を発する第1乃至第3有機EL素子を備え、

前記第1乃至第3有機EL素子のそれぞれは、

基板上に形成される第1電極と、

前記第1電極上に形成される第1キャリア注入層と、

前記第1キャリア注入層上に形成される第1キャリア輸送層と、

前記第1キャリア輸送層上に形成される発光層と、

前記発光層上に形成される第2キャリア輸送層と、

前記第2キャリア輸送層上に形成される第2キャリア注入層と、

前記第2キャリア注入層上に形成される第2電極と、を有し、

前記第1乃至第3有機EL素子がそれぞれ有する前記第1キャリア注入層、前記第1キャリア輸送層および前記発光層のうち少なくとも1つの層の下面の高さは略同一で、厚さは異なることを特徴とする有機EL表示装置。

【請求項2】

それぞれ異なる色の光を発する第1乃至第3有機EL素子を備え、

前記第1乃至第3有機EL素子のそれぞれは、

基板上に形成される第1電極と、

前記第1電極上に形成される第1キャリア注入層と、

前記第1キャリア注入層上に形成される第1キャリア輸送層と、

前記第1キャリア輸送層上に形成される発光層と、

前記発光層上に形成される第2キャリア輸送層と、

前記第2キャリア輸送層上に形成される第2キャリア注入層と、

前記第2キャリア注入層上に形成される第2電極と、を有し、

前記第1乃至第3有機EL素子がそれぞれ有する前記第1キャリア注入層、前記第1キャリア輸送層および前記発光層のうち少なくとも1つの層の下面の高さは略同一であり、

前記第1乃至第3有機EL素子のうちの2つの有機EL素子がそれぞれ有する前記少なくとも1つの層の厚さは略同一で、他の1つの有機EL素子が有する前記少なくとも1つの層の厚さとは異なることを特徴とする有機EL表示装置。

【請求項3】

前記少なくとも1つの層はそれぞれ、前記発光層から直接前記第2電極の方向に向かう光と、前記第1電極側で反射した後に前記第2電極の方向に向かう光と、が共振動作を行う厚さに設定されることを特徴とする請求項1または2に記載の有機EL表示装置。

【請求項4】

前記少なくとも1つの層はそれぞれ、上面側ほど幅が狭いテーパ部を有することを特徴とする請求項1乃至3のいずれかに記載の有機EL表示装置。

【請求項5】

前記第1乃至第3有機EL素子のそれぞれは、前記発光層と前記第2キャリア輸送層との間に、前記第1電極から供給されたキャリアが前記第2キャリア輸送層に到達するのを阻止するキャリアブロッキング層を有することを特徴とする請求項1乃至4のいずれかに記載の有機EL表示装置。

【請求項6】

基板上に、異なる3色に対応した複数の第1電極を形成する工程と、

前記複数の第1電極上にそれぞれ、異なる3色に対応した第1キャリア注入層と第1キャリア輸送層とを順に形成する工程と、

異なる3色に対応した前記第1キャリア輸送層上にそれぞれ、異なる色の光で発光する複数の発光層を形成する工程と、

前記複数の発光層上にそれぞれ、第2キャリア輸送層と、第2キャリア注入層とを順に形成する工程と、

前記第2キャリア注入層上に、前記異なる3色に対応した複数の第2電極を形成する工程と、を備え、

前記第1キャリア輸送層、前記複数の発光層および前記第2キャリア輸送層のうち少なくとも1つの層を形成する工程は、

前記異なる3色に対応した前記層の膜材料層を形成する工程と、

前記膜材料層と間隔を隔てて所定のパターンが形成されたマスクを配置して、前記マスクと前記膜材料層との間に活性ガスを導入しながら、前記マスクを介して前記膜材料層に活性化エネルギーを付与する工程と、を有することを特徴とする有機EL表示装置の製造方法。

【請求項1】

それぞれ異なる色の光を発する第1乃至第3有機EL素子を備え、

前記第1乃至第3有機EL素子のそれぞれは、

基板上に形成される第1電極と、

前記第1電極上に形成される第1キャリア注入層と、

前記第1キャリア注入層上に形成される第1キャリア輸送層と、

前記第1キャリア輸送層上に形成される発光層と、

前記発光層上に形成される第2キャリア輸送層と、

前記第2キャリア輸送層上に形成される第2キャリア注入層と、

前記第2キャリア注入層上に形成される第2電極と、を有し、

前記第1乃至第3有機EL素子がそれぞれ有する前記第1キャリア注入層、前記第1キャリア輸送層および前記発光層のうち少なくとも1つの層の下面の高さは略同一で、厚さは異なることを特徴とする有機EL表示装置。

【請求項2】

それぞれ異なる色の光を発する第1乃至第3有機EL素子を備え、

前記第1乃至第3有機EL素子のそれぞれは、

基板上に形成される第1電極と、

前記第1電極上に形成される第1キャリア注入層と、

前記第1キャリア注入層上に形成される第1キャリア輸送層と、

前記第1キャリア輸送層上に形成される発光層と、

前記発光層上に形成される第2キャリア輸送層と、

前記第2キャリア輸送層上に形成される第2キャリア注入層と、

前記第2キャリア注入層上に形成される第2電極と、を有し、

前記第1乃至第3有機EL素子がそれぞれ有する前記第1キャリア注入層、前記第1キャリア輸送層および前記発光層のうち少なくとも1つの層の下面の高さは略同一であり、

前記第1乃至第3有機EL素子のうちの2つの有機EL素子がそれぞれ有する前記少なくとも1つの層の厚さは略同一で、他の1つの有機EL素子が有する前記少なくとも1つの層の厚さとは異なることを特徴とする有機EL表示装置。

【請求項3】

前記少なくとも1つの層はそれぞれ、前記発光層から直接前記第2電極の方向に向かう光と、前記第1電極側で反射した後に前記第2電極の方向に向かう光と、が共振動作を行う厚さに設定されることを特徴とする請求項1または2に記載の有機EL表示装置。

【請求項4】

前記少なくとも1つの層はそれぞれ、上面側ほど幅が狭いテーパ部を有することを特徴とする請求項1乃至3のいずれかに記載の有機EL表示装置。

【請求項5】

前記第1乃至第3有機EL素子のそれぞれは、前記発光層と前記第2キャリア輸送層との間に、前記第1電極から供給されたキャリアが前記第2キャリア輸送層に到達するのを阻止するキャリアブロッキング層を有することを特徴とする請求項1乃至4のいずれかに記載の有機EL表示装置。

【請求項6】

基板上に、異なる3色に対応した複数の第1電極を形成する工程と、

前記複数の第1電極上にそれぞれ、異なる3色に対応した第1キャリア注入層と第1キャリア輸送層とを順に形成する工程と、

異なる3色に対応した前記第1キャリア輸送層上にそれぞれ、異なる色の光で発光する複数の発光層を形成する工程と、

前記複数の発光層上にそれぞれ、第2キャリア輸送層と、第2キャリア注入層とを順に形成する工程と、

前記第2キャリア注入層上に、前記異なる3色に対応した複数の第2電極を形成する工程と、を備え、

前記第1キャリア輸送層、前記複数の発光層および前記第2キャリア輸送層のうち少なくとも1つの層を形成する工程は、

前記異なる3色に対応した前記層の膜材料層を形成する工程と、

前記膜材料層と間隔を隔てて所定のパターンが形成されたマスクを配置して、前記マスクと前記膜材料層との間に活性ガスを導入しながら、前記マスクを介して前記膜材料層に活性化エネルギーを付与する工程と、を有することを特徴とする有機EL表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2011−216778(P2011−216778A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−85356(P2010−85356)

【出願日】平成22年4月1日(2010.4.1)

【出願人】(302020207)東芝モバイルディスプレイ株式会社 (2,170)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年4月1日(2010.4.1)

【出願人】(302020207)東芝モバイルディスプレイ株式会社 (2,170)

【Fターム(参考)】

[ Back to top ]