ハイブリッド車両の制御装置

【課題】モータ駆動軸を駆動するモータのトルクを用いてエンジン駆動軸を駆動するエンジンのエンジントルクを推定できるハイブリッド車両の制御装置を提供すること。

【解決手段】ハイブリッド車両の制御装置は、エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報を検出するエンジン情報検出手段(ステップS5〜ステップS8,ステップS10〜ステップS13)と、車両のトータル駆動力を一定に保持した状態でモータトルクを所定量変化させたときのモータトルクの変化量と、モータトルクの変化に伴うエンジン状態情報の変化量に基づいて、エンジン状態情報をエンジントルクに変換する変換係数を算出する変換係数算出手段(ステップS14〜ステップS19)と、変換係数とエンジン状態情報に基づいて、エンジントルクを算出するエンジントルク算出手段(ステップS20〜ステップS23)と、を備えた。

【解決手段】ハイブリッド車両の制御装置は、エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報を検出するエンジン情報検出手段(ステップS5〜ステップS8,ステップS10〜ステップS13)と、車両のトータル駆動力を一定に保持した状態でモータトルクを所定量変化させたときのモータトルクの変化量と、モータトルクの変化に伴うエンジン状態情報の変化量に基づいて、エンジン状態情報をエンジントルクに変換する変換係数を算出する変換係数算出手段(ステップS14〜ステップS19)と、変換係数とエンジン状態情報に基づいて、エンジントルクを算出するエンジントルク算出手段(ステップS20〜ステップS23)と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジン駆動軸を回転駆動するエンジンのエンジントルクを、モータ駆動軸を回転駆動するモータのモータトルクを用いて推定するハイブリッド車両の制御装置に関するものである。

【背景技術】

【0002】

従来、エンジン駆動車とモータ駆動車からなる複数の車両を連結し、モータ駆動車によって駆動力を分担することでエンジン駆動車の燃費向上を図る連結自動車が知られている(例えば、特許文献1参照)。

この連結自動車では、エンジン駆動車とモータ駆動車の両方を統合して制御するため、互いの制御装置が統合コントローラに接続されている。ここで、統合コントローラには、エンジンの運転状態を示すエンジン状態情報が入力される。また、この連結自動車では、エンジン駆動車とモータ駆動車を分離して、適宜異なる車両に入れ替えることができる。

【0003】

一方、駆動源としてエンジンとモータを有するハイブリッド車両において、モータトルク指令値を実エンジントルクとするハイブリッド車両の制御装置が知られている(例えば、特許文献2参照)。

このハイブリッド車両の制御装置では、まず、エンジントルク指令値を変化させたときのエンジンのトルク変化量を推定する。次に、パワートレインからの出力回転数を維持しながら推定したエンジンのトルク変化量を相殺する方向にモータトルクを制御する。そして、このときのモータトルク指令値を実エンジントルクとする。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008-12938号公報

【特許文献2】特開2000-130203号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の連結自動車にあっては、エンジン状態情報は、エンジン出力トルクと比例関係を有し、且つ、エンジン回転数に応じた最大出力トルクに対する割合(百分率)で表示される。つまり、エンジン状態情報は、エンジン回転数に応じて変化するエンジンの最大出力トルクごとに変化特性が異なる。

ここで、エンジン回転数に応じたエンジンの最大出力トルクは、エンジンごとに異なった特性を有する。そのため、エンジン駆動車を入れ替えるたびにエンジン状態情報の変化特性も異なってしまい、エンジン状態情報からエンジンの出力トルクを把握することができず、モータ駆動車を適切に制御して燃費向上を図ることが難しかった。

【0006】

一方、従来のハイブリッド車両の制御装置にあっては、エンジントルク指令値を変化させたときのエンジンのトルク変化量を推定する。ここで、エンジントルク変化量の推定は、予め実験的に求めておいたエンジントルク指令値と実エンジントルクとの関係に基づいて行う。つまり、従来のハイブリッド車両の制御装置では、エンジントルク指令値と実エンジントルクとの関係を予め把握しておく必要がある。

【0007】

これに対し、エンジン駆動車とモータ駆動車を連結した連結自動車では、エンジン駆動車を入れ替えることが可能である。そのため、エンジントルク指令値と実エンジントルクとの関係を予め把握しておくことが困難であった。すなわち、エンジンのトルク特性を把握できない場合では、従来のハイブリッド車両の制御装置のようにエンジンのトルク変化量を推定できず、モータトルク指令値を実エンジントルクとすることはできなかった。

【0008】

そこで、本発明は、上記問題に着目してなされたものであり、エンジン駆動軸を回転駆動するエンジンのトルク特性が不明な場合であっても、モータ駆動軸を回転駆動するモータのトルクを用いてエンジントルクを推定することができるハイブリッド車両の制御装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明のハイブリッド車両の制御装置では、エンジンによって回転駆動するエンジン駆動軸と、モータによって回転駆動するモータ駆動軸と、前記エンジンのエンジントルクを推定するエンジントルク推定手段と、前記モータを回転駆動して前記エンジン駆動軸の駆動力をアシストして前記エンジントルクを制御するモータアシスト制御手段と、を備え、このエンジントルク推定手段は、エンジン情報検出手段と、駆動力保持手段と、モータ制御手段と、変換係数算出手段と、エンジントルク算出手段と、を備える手段とした。

前記エンジン情報検出手段は、前記エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報を検出する。

前記駆動力保持手段は、前記エンジン駆動軸の駆動力と前記モータ駆動軸の駆動力の合計であるトータル駆動力を一定に保持する。

前記モータ制御手段は、前記トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させる。

前記変換係数算出手段は、前記モータトルクの変化量と、該モータトルクの変化に伴う前記エンジン状態情報の変化量に基づいて、前記エンジン状態情報を前記エンジントルクに変換する変換係数を算出する。

前記エンジントルク算出手段は、前記変換係数と前記エンジン状態情報に基づいて、前記エンジントルクを算出する。

【発明の効果】

【0010】

よって、本発明のハイブリッド車両の制御装置にあっては、モータトルクの変化量及びエンジン状態情報の変化量に基づいて算出した変換係数と、エンジン状態情報と、からエンジントルクを算出する。

すなわち、エンジン駆動軸の駆動力とモータ駆動軸の駆動力の合計であるトータル駆動力を一定に保持した状態で、モータトルクを所定量変化させることで、モータから出力されるモータトルクの変化量をエンジントルクの変化量とみなす。一方、エンジン状態情報は、エンジントルクに対して、変換係数を比例定数とした比例関係を有している。

これにより、モータトルクの変化量とエンジン情報の変化量から変換係数が求められ、この変換係数を用いてエンジン状態情報からエンジントルクが算出される。

この結果、エンジン駆動軸を回転駆動するエンジンのトルク特性が不明な場合であっても、モータ駆動軸を回転駆動するモータのトルクを用いてエンジントルクを推定することができる。

【図面の簡単な説明】

【0011】

【図1】実施例1のハイブリッド車両の制御装置が適用されたフルトレーラトラックを示す外観図である。

【図2】実施例1のフルトレーラトラックのトラクターを示す全体システム図である。

【図3】実施例1のフルトレーラトラックのトレーラを示す全体システム図である。

【図4】実施例1のハイブリッド車両の制御装置が適用されたフルトレーラトラックの制御ブロック図である。

【図5】エンジントルク指令と実エンジントルクとの関係を示す説明図であり、(a)はエンジン回転数がαのときを示し、(b)はエンジン回転数がβのときを示す。

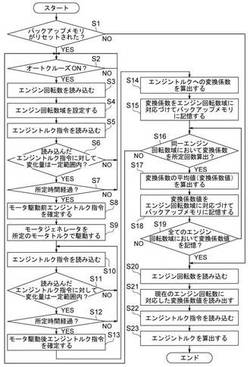

【図6】実施例1の統合コントローラにて実行されるエンジントルク推定処理の流れを示すフローチャートである。

【図7】エンジン回転数域テーブルの一例を示す説明図である。

【図8】エンジントルク推定処理において作成する変換係数テーブルの一例を示す説明図である。

【図9】実施例1の統合コントローラにて実行されるエンジン効率推定処理の流れを示すフローチャートである。

【図10】エンジントルク領域テーブルの一例を示す説明図である。

【図11】エンジン効率推定処理において作成するエンジン効率テーブルの一例を示す説明図である。

【図12】エンジン効率推定処理において作成する最適燃費線マップの一例を示す説明図である。

【図13】実施例1の統合コントローラにて実行されるモータアシスト処理の流れを示すフローチャートである。

【図14】モータアシスト処理において使用するモータアシストトルク設定マップの一例である。

【図15】モータ回転数に対するモータトルク最大値の特性を示した図である。

【図16】実施例1のフルトレーラトラックにおいてエンジントルク推定シーンでのオートクルーズ信号・エンジントルク指令・実モータトルクの各特性を示すタイムチャートである。

【図17】(a)は、実施例1のトレーラトラックにおけるアクセル開度と駆動力の関係を示す特性図であり、(b)はモータアシスト力を示す特性図である。

【図18】他の例のハイブリッド車両の制御装置におけるエンジントルク推定シーンでのオートクルーズ信号・エンジントルク指令・実モータトルクの各特性を示すタイムチャートである。

【発明を実施するための形態】

【0012】

以下、本発明のハイブリッド車両の制御装置を実現するための形態を、図面に示す実施例1に基づいて説明する。

【実施例1】

【0013】

まず、構成を説明する。

図1は、実施例1のハイブリッド車両の制御装置が適用されたフルトレーラトラックを示す外観図である。この図1に示すフルトレーラトラック(ハイブリッド車両)1は、トラクター2と、トレーラ3を備えている。

【0014】

前記トラクター2は、自走可能な牽引車であり、ここでは、車両総重量25t、全長12mのフルトラクタである。このトラクター2は、運転室2aと、貨物を搭載するための荷室2bと、を有する。

【0015】

前記トレーラ3は、前記トラクター2に牽引される非自走式の被牽引車であり、ここでは、車両総重量19t、全長7mのフルトレーラである。このトレーラ3は、貨物を搭載するための荷室3bを有する。

【0016】

次に、前記トラクター2の駆動系を説明する。

図2は、実施例1のフルトレーラトラックのトラクターを示す全体システム図である。

【0017】

実施例1におけるトラクター2の駆動系は、図2に示すように、エンジン201と、クラッチ202と、トランスミッション203と、プロペラシャフト(エンジン駆動軸)204と、第1,第2ディファレンシャル205a,205bと、第1左右ドライブシャフト206a,206bと、第2左右ドライブシャフト207a,207bと、第1左右後輪208a,208b(駆動輪)と、第2左右後輪209a,209b(駆動輪)と、ブレーキユニット210と、を有する。なお、214,214は左右前輪である。

【0018】

前記エンジン201は、ここでは、最大出力380kWのディーゼルエンジンであり、エンジンコントローラ221からのエンジントルク指令等に基づいて、エンジン始動制御やエンジン停止制御、スロットルバルブのバルブ開度制御、フューエルカット制御等が行われる。なお、このエンジン201にはスタータモータ201aが連結され、エンジン201は、このスタータモータ201aの駆動により始動する。前記スタータモータ201aは、24Vの車載バッテリ201bからの給電により駆動する。

【0019】

前記クラッチ202は、エンジンコントローラ221からのクラッチ制御指令に基づいて操作され、エンジン201とトランスミッション203との間の力の流れを断接する。

【0020】

前記トランスミッション203は、ATコントローラ222からの変速制御指令に基づいて、変速段を自動的に切り替える有段変速機である。前記トランスミッション203の変速機出力軸には、プロペラシャフト204が連結されている。

【0021】

前記プロペラシャフト204は、第1ディファレンシャル205a、第1左右ドライブシャフト206a,206bを介して第1左右後輪208a,208bに連結されると共に、第2ディファレンシャル205b、第2左右ドライブシャフト207a,207bを介して第2左右後輪209a,209bに連結されている。

【0022】

前記ブレーキユニット210は、複数のブレーキ装置211,…と、リターダ装置212と、を有している。

【0023】

前記ブレーキ装置211は、第1,第2左右ドライブシャフト206a,206b,207a,207bのそれぞれに対して回転しないように固定されたブレーキディスク211aと、前記ブレーキディスク211aを挟み込むように配置されたブレーキシリンダ211bと、を備えている。このブレーキ装置211は、ブレーキコントローラ223からのブレーキ制御指令に基づいて、ブレーキシリンダ211bでブレーキディスク211aを挟んで回転を規制し、第1,第2左右後輪208a,208b,209a,209bを個別に制動する。

【0024】

前記リターダ装置212は、運転室2aに配置された図示しないリターダスイッチをON制御することで駆動し、例えば流体抵抗を用いてプロペラシャフト204の回転を規制して制動する。

【0025】

さらに、前記トラクター2の運転室2aには、表示装置213が搭載されている。

前記表示装置213は、トラクター2の運転状態を表示するほか、CAN通信線231を介して後述する統合コントローラ315に接続され、この統合コントローラ315から出力された運転指示情報や、トレーラ3に搭載された各種機器の情報を適宜表示する。

【0026】

次に、前記トラクター2の制御系を説明する。

実施例1におけるトラクター2の制御系は、図2に示すように、エンジンコントローラ221と、ATコントローラ222と、ブレーキコントローラ223と、を有して構成されている。なお、エンジンコントローラ221と、ATコントローラ222及びブレーキコントローラ223は、情報交換が互いに可能なCAN通信線220を介して接続されている。

【0027】

前記エンジンコントローラ221は、エンジン回転数センサ224と、オートクルーズスイッチ225と、他のセンサ類等からの必要情報を入力する。そして、例えば、アクセル開度から求められるドライバーの要求駆動力に応じた駆動力を得るようにエンジン動作点(Ne,Te)を制御するエンジントルク指令や消費燃料制御指令等を、エンジン201のスロットルバルブアクチュエータへ出力したり、クラッチ制御指令をクラッチ202へ出力したりする。

ここで、オートクルーズスイッチ225は、運転室2aに配置され、ON操作することでオートクルーズモードを設定する。この「オートクルーズモード」は、トラクター2の駆動力とトレーラ3の駆動力を合わせたフルトレーラトラック1におけるトータル駆動力を一定に保持して、所定の車速を維持する走行モードである。

【0028】

前記ATコントローラ222は、アクセル開度センサ226と、車速センサ227と、他のセンサ類等からの必要情報を入力する。そして、Dレンジを選択しての走行時、アクセル開度と車速により決まる運転点が、図示しないシフトマップ上で存在する位置により最適な変速段を検索し、検索された変速段を得る変速制御指令をトランスミッション203の油圧コントロールバルブユニットに出力する。

【0029】

前記ブレーキコントローラ223は、4輪の各車輪速を検出する車輪速センサ228と、ブレーキストロークセンサ229と、他のセンサ類等からの必要情報を入力する。そして、例えば、ブレーキストロークから求められる要求制動力に応じた制動力を得るブレーキ制御指令をブレーキ装置211に出力する。また、図示しないリターダスイッチがON制御されたときには、リターダ装置212を駆動するリターダ制御指令を出力する。

【0030】

さらに、前記エンジンコントローラ221は、後述する統合コントローラ315とCAN通信線230を介して接続されている。そして、このエンジンコントローラ221は、CAN通信線230を介して、統合コントローラ315へエンジントルク指令情報、アクセル開度情報、エンジン回転数情報、車速情報、燃料噴射量情報、オートクルーズ情報、その他必要情報を出力する。

【0031】

次に、前記トレーラ3の駆動系を説明する。

図3は、実施例1のフルトレーラトラックのトレーラを示す全体システム図である。

【0032】

実施例1におけるトレーラ3の駆動系は、図3に示すように、モータジェネレータ(モータ)301と、プロペラシャフト(モータ駆動軸)302と、ディファレンシャル303と、左右ドライブシャフト304a,304bと、左右後輪305a,305b(駆動輪)と、図示しないブレーキユニットと、を有する。なお、306,306は左右前輪である。

【0033】

前記モータジェネレータ301は、ここでは、ロータに永久磁石を埋設しステータにステータコイルが巻き付けられた同期型モータであり、定格出力134kW、最大出力300kWである。このモータジェネレータ301は、インバータ312により作り出された三相交流を印加することにより制御される。このモータジェネレータ301は、バッテリ313からの電力の供給を受けて回転駆動し、左右後輪305a,305bの駆動を行う電動機として動作することもできるし(力行)、ロータが左右後輪305a,305bから回転エネルギーを受ける場合には、ステータコイルの両端に起電力を生じさせる発電機として機能し、バッテリ313を充電することもできる(回生)。そして、前記モータジェネレータ301のモータ出力軸には、プロペラシャフト302が連結されている。

【0034】

前記プロペラシャフト302は、ディファレンシャル303、左右ドライブシャフト304a,304bを介して左右後輪305a,305bに連結されている。

【0035】

次に、前記トレーラ3の制御系を説明する。

実施例1におけるトレーラ3の制御系は、図3に示すように、モータコントローラ311と、インバータ312と、バッテリ313と、バッテリコントローラ314と、統合コントローラ315と、図示しないクーリングシステムと、を有して構成されている。なお、モータコントローラ311、バッテリコントローラ314、クーリングシステムと、統合コントローラ315とは、情報交換が互いに可能なCAN通信線310を介して接続されている。

【0036】

前記モータコントローラ311は、モータジェネレータ301のロータ回転位置を検出するレゾルバ316と、モータ回転数センサ317と、統合コントローラ315からの目標モータトルク又は目標モータ回転数と、他のセンサ類等からの情報を入力する。そして、モータジェネレータ301のモータ動作点(Nm,Tm)を制御するモータトルク指令又はモータ回転数指令をインバータ312へ出力する。

【0037】

前記バッテリコントローラ314は、バッテリ313の充電容量をあらわすバッテリSOCや、バッテリ電圧、バッテリ電流、バッテリ温度等を監視していて、これらのバッテリ情報を、CAN通信線310を介して統合コントローラ315へ供給する。なお、前記バッテリ313は、ここでは、最大充電容量36.3kWのリチウムイオンバッテリである。

【0038】

前記クーリングシステムは、モータジェネレータ301の冷却用ファンやバッテリ313の冷却用ファン等を有している。このクーリングシステムでは、統合コントローラ315からのクーリング指令に基づいて、各冷却ファン等をON/OFF制御し、モータジェネレータ301やバッテリ313の温度調整を行う。

【0039】

前記統合コントローラ315は、車両全体の消費エネルギーを管理し、最高効率で車両を走らせるための機能を担うものである。すなわち、この統合コントローラ315では、少なくとも、エンジントルク推定処理と、エンジン効率推定処理と、モータアシスト制御処理と、を行う。

ここで、前記エンジントルク推定処理とは、トラクター2のエンジン201から出力されるエンジントルクを推定する処理である。前記エンジン効率推定処理とは、エンジン201の回転数ごとにエンジン効率が最大となるときのエンジントルクを推定する処理である。前記モータアシスト制御処理とは、エンジン201の出力トルクが、エンジン効率が最大となるときのエンジントルク(最適燃費トルク)になるようにモータジェネレータ301を駆動制御する処理である。

【0040】

そのため、図4に示すように、この統合コントローラ315には、CAN通信線310を介してモータコントローラ311からモータ回転数情報、モータ温度情報、インバータ温度情報、モータトルク情報、その他必要情報が入力され、バッテリコントローラ314からバッテリSOC情報、バッテリ電圧情報、バッテリ電流情報、バッテリ温度情報、その他必要情報が入力される。また、この統合コントローラ315には、CAN通信線230を介してエンジンコントローラ221からのエンジントルク指令情報、アクセル開度情報、エンジン回転数情報、車速情報、燃料噴射量情報、オートクルーズ情報、その他必要情報が入力される。さらに、統合コントローラ315には、図示しないドーリー回転角センサからの情報と、図示しないエアブレーキ圧力センサからの情報が入力される。

【0041】

そして、この統合コントローラ315は、CAN通信線310を介してモータコントローラ311へ目標モータトルク又は目標モータ回転数を出力し、図示しないクーリングシステムへクーリング指令を出力し、図示しないブレーキユニットへブレーキ指令を出力する。さらに、この統合コントローラ315は、CAN通信線231を介して、トランスミッション203のシフト位置情報、クラッチON/OFF情報、リターダON/OFF情報、バッテリ313のバッテリSOC情報、トレーラ側故障情報を表示装置213に出力する。

【0042】

ここで、CAN通信線230及びCAN通信線231は、ゲートウェイコントローラ232を介して統合コントローラ315に接続している。前記ゲートウェイコントローラ232は、トラクター2のエンジンコントローラ221からの出力信号を統合コントローラ315で読み込み可能とするように変換する変換プログラムと、統合コントローラ315からの出力信号を表示装置213で表示可能とするように変換する変換プログラムと、を有している。

そのため、エンジンコントローラ221から出力されたエンジントルク指令は、図5(a)に示すように、実際のエンジントルク(実エンジントルク)に対して比例関係を有し、且つ、そのときの最大エンジントルクに対する割合(百分率)で表示される。ここで、最大エンジントルクは、エンジン回転数に応じて変動する。このため、図5(b)に示すように、エンジン回転数が異なると最大エンジントルクが変動し、エンジントルク指令の変化特性(比例定数)も異なったものとなる。なお、このエンジン回転数に応じて変動する最大エンジントルク、すなわちエンジンのトルク特性は、統合コントローラ315では把握することはできない。そのため、エンジン回転数に応じて異なるエンジントルク指令の変化特性も、統合コントローラ315では把握することはできない。また、この「エンジントルク指令」は、エンジン201の運転状態を示すエンジン状態情報に相当する。

【0043】

さらに、この統合コントローラ315は、後述する変換係数等の必要な演算子等を記憶しておくためのバックアップメモリ(記憶手段)315aを備えている。このバックアップメモリ315aは、トラクター2に搭載された車載バッテリ201bから給電されることで駆動する。つまり、このバックアップメモリ315aは、トラクター2とトレーラ3との分割・連結動作に伴って、車載バッテリ201bに対して電気的に断接してON/OFF制御される。そして、バックアップメモリ315aは、トラクター2とトレーラ3を切り離すと電源がOFFされて記憶内容がリセットされ、トラクター2とトレーラ3を連結すると電源がONされて予め設定した初期値に設定される。

【0044】

そして、前記トラクター2と前記トレーラ3は、トラクター2の後部に設けられた一方の連結器4Aと、トレーラ3の前部に設けられた他方の連結器4Bによってタンデムに連結される。一対の連結器4A,4Bは、周知の構成を有するものであり、ここでは詳細な説明を省略する。この一対の連結器4A,4Bは、必要に応じて切り離され、トラクター2あるいはトレーラ3の入れ替えを可能とする。

【0045】

さらに、トラクター2の後部とトレーラ3の前部には、互いの通信系統を接続する通信用コネクタ5A,5Bと、互いの油圧系統を接続する油圧用コネクタ6A,6Bと、互いの空気圧系統を接続する空気圧用コネクタ7A,7Bがそれぞれ設けられている。前記通信用コネクタ5A,5Bと、前記油圧用コネクタ6A,6Bと、前記空気圧用コネクタ7A,7Bは、それぞれ断接可能な周知の構成を有するものであり、ここでは詳細な説明を省略する。各コネクタ5A,5B,6A,6B,7A,7Bは、一対の連結器4A,4Bと共に必要に応じて切り離される。さらに、ここでは、通信用コネクタ5A,5Bに車載バッテリ201bとバックアップメモリ315aとを電気的に接続する電気コネクタが含まれる。つまり、通信用コネクタ5A,5Bの断接に伴って、バックアップメモリ315aの電源がON/OFF制御される。

【0046】

図6は、実施例1の統合コントローラにて実行されるエンジントルク推定処理の流れを示すフローチャートである。以下、図6の各ステップについて説明する。なお、このエンジントルク推定処理は、エンジン201のエンジントルクを推定するエンジントルク推定手段に相当する。

【0047】

ステップS1では、バックアップメモリ315aがリセットされたか否かを判断する。YES(メモリリセット)の場合はステップS2へ進み、NO(メモリ非リセット)の場合はステップS20へ進む。

【0048】

ステップS2では、ステップS1でのバックアップメモリのリセットとの判断に続き、オートクルーズスイッチ225がON操作されたか否かを判断する。YES(オートクルーズON)の場合はステップS3へ進み、NO(オートクルーズOFF)の場合はステップS2を繰り返す。

ここで、オートクルーズスイッチ225のON/OFF判断は、CAN通信線230を介してエンジンコントローラ221から入力されるオートクルーズ情報に基づいて行う。

【0049】

ステップS3では、ステップS2でのオートクルーズONとの判断に続き、現在のエンジン201の回転数を読み込み、ステップS4へ進む。このエンジン回転数は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0050】

ステップS4では、ステップS3でのエンジン回転数の読み込みに続き、読み込んだエンジン回転数の回転数域を設定し、ステップS5へ進む。

ここで、エンジン回転数域の設定は、読み込んだエンジン回転数が、予め設定したエンジン回転数域テーブル(図7参照)におけるエンジン回転数域のいずれに該当するかを判断し、該当した領域を現在のエンジン回転数域とすることで行う。なお、「エンジン回転数域」とは、所定のエンジン回転数に対して特定の幅を持たせた回転数幅のことである。

【0051】

ステップS5では、ステップS4でのエンジン回転数域の設定に続き、現在のエンジントルク指令を読み込み、ステップS6へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0052】

ステップS6では、ステップS5でのエンジントルク指令の読み込みに続き、この読み込んだエンジントルク指令に対して、エンジントルク指令の変化量が所定の範囲以内に収まっているか否かを判断する。YES(変化量所定範囲内)の場合はステップS7へ進み、NO(変化量所定範囲外)の場合はステップS2へ戻る。

ここで、「所定の範囲」は、エンジントルク指令が一定と見なせるために必要なばらつき範囲であり、予め設定しておく。

【0053】

ステップS7では、ステップS6でのエンジントルク指令変化量が所定範囲内との判断に続き、ステップS5でのエンジントルク指令の読み込みから所定時間が経過したか否かを判断する。YES(所定時間経過)の場合はステップS8へ進み、NO(所定時間未経過)の場合はステップS2へ戻る。

ここで、「所定時間」は、エンジントルク指令が一定と見なせるために必要な時間であり、予め設定しておく。

【0054】

ステップS8では、ステップS7での所定時間経過との判断に続き、エンジントルク指令が一定であるとして、ステップS5で読み込んだエンジントルク指令を「モータ駆動前エンジントルク指令」として確定し、ステップS9へ進む。

【0055】

ステップS9では、ステップS8でのモータ駆動前エンジントルク指令の確定に続き、トレーラ3のモータジェネレータ301を所定のモータトルクで駆動し、ステップS10へ進む。

ここで、「所定のモータトルク」は、モータジェネレータ301を電動機として動作させてエンジン201の駆動力をアシストする際の正トルクであってもよいし、モータジェネレータ301を発電機として動作させてバッテリ313を充電する際の負トルクであってもよい。

【0056】

ステップS10では、ステップS9でのモータジェネレータ301の駆動に続き、現在のエンジントルク指令を読み込み、ステップS11へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

ここで、エンジントルク指令は、モータジェネレータ301によりエンジン駆動力をアシストする場合には小さくなり、モータジェネレータ301によってバッテリ充電する場合には大きくなる。

【0057】

ステップS11では、ステップS10でのエンジントルク指令の読み込みに続き、この読み込んだエンジントルク指令に対して、エンジントルク指令の変化量が所定の範囲以内に収まっているか否かを判断する。YES(変化量所定範囲内)の場合はステップS12へ進み、NO(変化量所定範囲外)の場合はステップS10へ戻る。

ここで、「所定の範囲」は、ステップS6同様エンジントルク指令が一定と見なせるために必要なばらつき範囲であり、予め設定しておく。

【0058】

ステップS12では、ステップS11でのエンジントルク指令変化量が所定範囲内との判断に続き、ステップS10でのエンジントルク指令の読み込みから所定時間が経過したか否かを判断する。YES(所定時間経過)の場合はステップS13へ進み、NO(所定時間未経過)の場合はステップS10へ戻る。

ここで、「所定時間」は、ステップS7同様エンジントルク指令が一定と見なせるために必要な時間であり、予め設定しておく。

【0059】

ステップS13では、ステップS12での所定時間経過との判断に続き、エンジントルク指令が一定であるとして、ステップS10で読み込んだエンジントルク指令を「モータ駆動後エンジントルク指令」として確定し、ステップS14へ進む。

【0060】

ステップS14では、ステップS13でのモータ駆動後エンジントルク指令の確定に続き、エンジントルク指令をエンジントルクの推定値に変換するための変換係数を算出し、ステップS15へ進む。

ここで、変換係数の算出は、ステップS9においてモータジェネレータ301が駆動したときのモータトルクと、モータジェネレータ301の駆動に伴うエンジントルク指令の変化量、とに基づいて行われる。なお、このステップS14では、「エンジントルク指令の変化量」を、ステップS8で確定したモータ駆動前エンジントルク指令値と、ステップS13で確定したモータ駆動後エンジントルク指令と、の差から求める。

すなわち、トラクター2の駆動力とトレーラ3の駆動力を合わせたフルトレーラトラック1におけるトータル駆動力は、オートクルーズスイッチ225がON操作されているため、モータジェネレータ301の駆動前後で一定(変化しない)とみなす。これにより、モータジェネレータ301の駆動前トラクター駆動力をEFb[kN]とし、モータジェネレータ301の駆動後トラクター駆動力をEFa[kN]とし、モージェネレータ駆動力をMFc[kN]とすると、次の式(1)が成立する。

EFa=EFb+MFc …(1)

また、エンジントルク指令をエンジントルクの推定値に変換するための変換係数を「Kc[Nm/%]」とすれば、エンジントルク指令は、エンジントルクに対して変換係数を比例定数とした比例関係を有している。

さらに、駆動力とトルクの一般的な関係式から次の式(2)〜(4)が成立する。

EFb=(ETb×Kc×ie×ηte)/(1000×rde) …(2)

MFc=(MTc×im×ηtm)/(1000×rdm) …(3)

EFa=(ETa×Kc×ie×ηte)/(1000×rde) …(4)

ここで、「ETb」はモータ駆動前エンジントルク指令[%]であり、「MTc」はモータジェネレータ301の駆動トルク[Nm]であり、「EFa」はモータ駆動後エンジントルク指令[%]であり、「ie」はエンジン201における総減速比であり、「im」はモータジェネレータ301における総減速比であり、「ηte」はエンジン動力伝達効率であり、「ηtm」はモータジェネレータ動力伝達効率であり、「rde」はエンジン駆動輪(第1,第2左右後輪208a,208b,209a,209b)のタイヤ有効半径[m]であり、「rdm」はモータ駆動輪(左右後輪305a,305b)のタイヤ有効半径[m]である。

一方、上記式(1)から次の式(5)が成立する。つまり、モータジェネレータ駆動力をエンジン駆動力の変化量とみなす。

MFc=EFa−EFb …(5)

そのため、上記式(2),(4),(5)に基づいて、次の式(6)が成立する。

MFc={(ETa×Kc×ie×ηte)/(1000×rde)}−{(ETb×Kc×ie×ηte)/(1000×rde)} …(6)

この式(6)を整理すると、次の式(7)となる。

MFc={(ETa−ETb)×Kc×ie×ηte)}/(1000×rde) …(7)

したがって、上記式(7)より変換係数を算出する次の式(8)が導き出され、エンジントルク指令をエンジントルクの推定値に変換するための変換係数は、この式(8)に基づいて算出される。

Kc=[MFc×(1000×rde)/(ie×ηte)]/(ETa−ETb) …(8)

【0061】

ステップS15では、ステップS14での変換係数の算出に続き、算出した変換係数をステップS4において設定したエンジン回転数域に対応づけてバックアップメモリ315aに記憶し、ステップS16へ進む。

【0062】

ステップS16では、ステップS15での変換係数の記憶に続き、同一エンジン回転数域において、変換係数を所定回数算出したか否かを判断する。YES(所定回数算出)の場合はステップS17へ進み、NO(所定回数未算出)の場合はステップS2へ戻る。

ここで、変換係数を所定回数算出したか否かの判断は、同一エンジン回転数域においてバックアップメモリ315aに所定数の変換係数が記憶されたか否かに基づいて行う。

【0063】

ステップS17では、ステップS16での所定回数算出との判断に続き、所定回数算出した変換係数の平均値(以下、「変換係数値」という)を算出し、ステップS18へ進む。

ここで、変換係数値の算出は、単純平均化法(相加平均)か、重み付け法のいずれかの手法を用いる。前記「単純平均化法」は、算出した変換係数の総和を算出総回数で割ることで変換係数値を求める方法である。前記「重み付け法」は、算出した変換係数に対して重みを考慮して変換係数値を求める方法であり、次の式(9)よって求める。

Kca=d×Kcn+(1−d)×Kca …(9)

ここで、「Kca」はバックアップメモリ315aに記憶した変換係数値であり、「Kcn」は新たに算出した変換係数であり、「d」は重み付け係数(0<d<1)である。

【0064】

ステップS18では、ステップS17での変換係数値の算出に続き、算出した変換係数値をステップS16において設定したエンジン回転数域に対応づけてバックアップメモリ315aに記憶し、ステップS19へ進む。

【0065】

ステップS19では、ステップS18での変換係数値の記憶に続き、予め設定したエンジン回転数域の全てにおいて変換係数値を記憶したか否かを判断する。YES(全て記憶)の場合は変換係数テーブルが作成できたとしてステップS20へ進み、NO(全て記憶していない)の場合は変換係数テーブルが作成できていないとしてステップS16へ戻る。

ここで、「変換係数テーブル」とは、図8に示すように、エンジン回転数域ごとに変換係数値を設定した表である。

【0066】

ステップS20では、ステップS1でのバックアップ非リセットとの判断、又は、ステップS19での変換係数テーブル作成との判断に続き、現在のエンジン201の回転数を読み込み、ステップS21へ進む。このエンジン回転数は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0067】

ステップS21では、ステップS20でのエンジン回転数の読み込みに続き、読み込んだエンジン回転数に対応したエンジン回転数域における変換係数値を「変換係数テーブル」に基づいて読み出し、ステップS22へ進む。

【0068】

ステップS22では、ステップS21での変換係数値の読み出しに続き、現在のエンジントルク指令を読み込み、ステップS23へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0069】

ステップS23では、ステップS22でのエンジントルク指令の読み込みに続き、このエンジントルク指令とステップS21で読み出した変換係数値に基づいて、現在のエンジントルクを算出し、エンドへ進む。

ここで、エンジントルク(ETij)の算出は、次の式(10)により行う。

ETij=ETc×Kcai …(10)

このとき、「ETc」はステップS22で読み込んだ現在のエンジントルク指令であり、「Kcai」はステップS21で読み出した現在のエンジン回転数に対応した変換係数値である。

【0070】

なお、上記エンジントルク推定処理において、ステップS2は、エンジン駆動軸(プロペラシャフト204)の駆動力とモータ駆動軸(プロペラシャフト302)の駆動力の合計であるトータル駆動力を一定に保持する駆動力保持手段に相当する。また、ステップS5〜ステップS8及びステップS10〜ステップS13は、エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報(エンジントルク指令)を検出するエンジン情報検出手段に相当する。また、ステップS9は、トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させるモータ制御手段に相当する。また、ステップS14〜ステップS19は、モータトルクの変化量と、モータトルクの変化に伴うエンジン状態情報の変化量に基づいて、エンジン状態情報をエンジントルクに変換する変換係数を算出する変換係数算出手段に相当する。また、ステップS20〜ステップS23は、変換係数とエンジン状態情報に基づいて、エンジントルクを算出するエンジントルク算出手段に相当する。

【0071】

図9は、実施例1の統合コントローラにて実行されるエンジン効率推定処理の流れを示すフローチャートである。以下、図9の各ステップについて説明する。なお、このエンジン効率推定処理は、上述のエンジントルク推定処理によって「変換係数テーブル」を作成した後に実行される。

【0072】

ステップS30では、現在のエンジン201の回転数を読み込み、ステップS31へ進む。このエンジン回転数は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0073】

ステップS31では、ステップS30でのエンジン回転数の読み込みに続き、読み込んだエンジン回転数に対応したエンジン回転数域における変換係数値を「変換係数テーブル」に基づいて読み出しステップS32へ進む。

【0074】

ステップS32では、ステップS31での変換係数値の読み出しに続き、現在のエンジントルク指令を読み込み、ステップS33へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0075】

ステップS33では、ステップS32でのエンジントルク指令の読み込みに続き、このエンジントルク指令とステップS31で読み出した変換係数値に基づいて、現在のエンジントルクを算出し、ステップS34へ進む。ここで、エンジントルクの算出は、上述の式(10)に基づいて行う。

【0076】

ステップS34では、ステップS33でのエンジントルクの算出に続き、この算出したエンジントルクのトルク領域を設定し、ステップS35へ進む。

ここで、エンジントルク領域の設定は、算出したエンジントルクが、予め設定したエンジントルク領域テーブル(図10参照)におけるエンジントルク領域のいずれに該当するかを判断し、該当した領域を現在のエンジントルク領域とすることで行う。なお、「エンジントルク領域」とは、所定のエンジントルクに対して特定の幅を持たせたトルク幅のことである。

【0077】

ステップS35では、ステップS34でのエンジントルク領域の設定に続き、現在のエンジン201における燃料噴射量を読み込み、ステップS36へ進む。この燃料噴射量は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0078】

ステップS36では、ステップS35でのエンジン燃料噴射量の読み込みに続き、このエンジン燃料噴射量とステップS30で読み込んだエンジン回転数と、ステップS33で算出したエンジントルクと、に基づいて、エンジン201の効率を算出し、ステップS37へ進む。

ここで、エンジン効率(ηeij)の算出は、次の式(11)により行う。

ηeij=ICij/(ETij×Ne) …(11)

なお、「ICij」はステップS35で読み込んだ現在のエンジン燃料噴射量であり、「Ne」はステップS30で読み込んだ現在のエンジン回転数であり、「ETij」はステップS33で算出したエンジントルクである。

【0079】

ステップS37では、ステップS36でのエンジン効率の算出に続き、算出したエンジン効率をステップS30において読み込んだエンジン回転数に対応するエンジン回転数域と、ステップS34において設定したエンジントルク領域に対応づけてバックアップメモリ315aに記憶し、ステップS38へ進む。

【0080】

ステップS38では、ステップS37でのエンジン効率の記憶に続き、同一エンジン回転数域及びエンジントルク領域において、エンジン効率を所定回数算出したか否かを判断する。YES(所定回数算出)の場合はステップS39へ進み、NO(所定回数未算出)の場合はステップS30へ戻る。

ここで、エンジン効率を所定回数算出したか否かの判断は、同一エンジン回転数域及びエンジントルク領域においてバックアップメモリ315aに所定数のエンジン効率が記憶されたか否かに基づいて行う。

【0081】

ステップS39では、ステップS38での所定回数算出との判断に続き、所定回数算出したエンジン効率の平均値(以下、「エンジン効率値」という)を算出し、ステップS40へ進む。

ここで、エンジン効率値の算出は、重み付け法を用いる。この「重み付け法」は、算出したエンジン効率に対して重みを考慮してエンジン効率値を求める方法であり、次の式(12)よって求める。

ηeija=f×ηeijn+(1−f)×ηeija …(12)

ここで、「ηeija」はバックアップメモリ315aに記憶したエンジン効率値であり、「ηeijn」は新たに算出したエンジン効率であり、「f」は重み付け係数(0<f<1)である。

【0082】

ステップS40では、ステップS39でのエンジン効率値の算出に続き、算出したエンジン効率値をステップS38において設定したエンジン回転数域及びエンジントルク領域に対応づけてバックアップメモリ315aに記憶し、ステップS41へ進む。

【0083】

ステップS41では、ステップS40でのエンジン効率値の記憶に続き、予め設定したエンジン回転数域及びエンジントルク領域の全てにおいてエンジン効率値を記憶したか否かを判断する。YES(全て記憶)の場合はエンジン効率テーブルが作成できたとしてステップS42へ進み、NO(全て記憶していない)の場合はエンジン効率テーブルが作成できていないとしてステップS38へ戻る。

ここで、「エンジン効率テーブル」とは、図11に示すように、エンジン回転数域及びエンジントルク領域ごとにエンジン効率値を設定したマトリクス表である。

【0084】

ステップS42では、ステップS41でのエンジン効率テーブル作成との判断に続き、このエンジン効率テーブルに基づいて、エンジン回転数域ごとに、エンジン効率値が最大になるエンジントルク領域(以下、最適燃費トルクという)を選定し、この選定した最適燃費トルクとエンジン回転数域とを対応づけてバックアップメモリ315aに記憶し、エンドへ進む。

すなわち、このステップS42において、エンジン回転数域ごとに、エンジン効率値が最大になるエンジントルク領域である最適燃費トルクを選定することで、図12に示すようなエンジン201の最適燃費線を示す特性図(以下、「最適燃費線マップ」という)を作成する。

【0085】

なお、上記エンジン効率推定処理において、ステップS30は、エンジン201の回転数を検出するエンジン回転数検出手段に相当する。また、ステップS35は、エンジン201の燃料噴射量を検出する燃料噴射量検出手段に相当する。また、ステップS36〜ステップS41は、エンジントルクと、燃料噴射量と、エンジン回転数とに基づいて、エンジントルク及びエンジン回転数に応じたエンジン効率を算出するエンジン効率算出手段に相当する。また、ステップS42は、エンジン回転数ごとに、エンジン効率が最大になるエンジントルクである最適燃費トルクを推定する最適燃費トルク推定手段に相当する。

【0086】

図13は、実施例1の統合コントローラにて実行されるモータアシスト制御処理の流れを示すフローチャートである。以下、図13の各ステップについて説明する。なお、このモータアシスト制御処理は、上述のエンジン効率推定処理によって「最適燃費線マップ」を作成した後に実行される。また、この図13に示すモータアシスト制御処理は、エンジントルクが、最適燃費トルクよりも大きくなったときに、モータ(モータジェネレータ301)を回転駆動してエンジン駆動軸(プロペラシャフト204)の駆動力をアシストするモータアシスト制御手段に相当する。

【0087】

ステップS50では、現在のエンジン201の回転数を読み込み、ステップS51へ進む。このエンジン回転数は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0088】

ステップS51では、ステップS50でのエンジン回転数の読み込みに続き、読み込んだエンジン回転数における最適燃費トルクを「最適燃費線マップ」に基づいて読み出すと共に、読み込んだエンジン回転数に対応したエンジン回転数域における変換係数値を「変換係数テーブル」に基づいて読み出し、ステップS52へ進む。

【0089】

ステップS52では、ステップS51での最適燃費トルク及び変換係数値の読み出しに続き、現在のエンジントルク指令を読み込み、ステップS53へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0090】

ステップS53では、ステップS52でのエンジントルク指令の読み込みに続き、このエンジントルク指令とステップS51で読み出した変換係数値に基づいて、現在のエンジントルクを算出し、ステップS54へ進む。ここで、エンジントルクの算出は、上述の式(10)により行う。

【0091】

ステップS54では、ステップS53でのエンジントルクの算出に続き、ステップS51で読み出した最適燃費トルクよりもステップS53で算出した現在のエンジントルクが大きいか否かを判断する。YES(最適燃費トルク>現在のエンジントルク)の場合はステップS55へ進み、NO(最適燃費トルク≦現在のエンジントルク)の場合はステップS56へ進む。

【0092】

ステップS55では、ステップS54での「最適燃費トルク>現在のエンジントルク」との判断に続き、トラクター2におけるアクセル開度と、トラクター2及びトレーラ3の総車両重量に基づいて設定されるモータアシストトルクを実現する目標モータトルクをモータコントローラ311へ出力し、ステップS57へ進む。

ここで、「モータアシストトルク」は、CAN通信線230を介してエンジンコントローラ221から入力されたアクセル開度情報及びトラクター2の重量情報と、重量検出センサ等で検出したトレーラ3の重量情報と、図14に示すアクセル開度と総車両重量に応じて予め設定されたアシストトルク設定マップと、に基づいて設定される。

なお、「モータアシストトルク」は、アクセル開度が大きいほど大きな値になると共に、総車両重量が重いほど大きい値になる。また、この「モータアシストトルク」は、モータジェネレータ301の回転数に応じて予め設定されたモータトルク最大値(瞬時最大トルク)を上限値とする。このモータ回転数に応じたモータトルク最大値は、図15に示すように、モータ回転数の上昇にともなって低下する特性を有する。

【0093】

ステップS56では、ステップS54での「最適燃費トルク≦現在のエンジントルク」との判断に続き、モータアシストを実行せず、ステップS57へ進む。つまり、このステップS56では、モータジェネレータ301の駆動を行わない。

【0094】

ステップS57では、ステップS55でのモータアシスト実行又はステップS56でのモータアシスト非実行に続き、トラクター2のトランスミッション203においてシフトダウンが実行されたか否かを判断する。YES(シフトダウン実行)の場合はリターンへ進み、NO(シフトダウン非実行)の場合はステップS55へ戻る。

ここで、シフトダウンは、ステップS55において設定したモータアシストトルクが上限値になっても要求駆動力が増加した場合に実行される。このシフトダウンの実行判断は、CAN通信線230を介してエンジンコントローラ221から入力される変速情報に基づいて行う。

【0095】

次に、作用を説明する。

まず、本発明に係る「モータアシスト制御における技術課題」の説明を行い、続いて、実施例1のハイブリッド車両の制御装置における作用を、「エンジントルク推定作用」、「エンジン効率推定作用」、「モータアシスト作用」に分けて説明する。

【0096】

[モータアシスト制御における技術課題]

従来、牽引車をエンジン駆動車とし、被牽引車をモータ駆動車とした連結自動車において、モータ駆動車の出力トルクでエンジン駆動車を駆動アシストする連結自動車が知られている。この連結自動車では、牽引車と被牽引車を適宜切り離して、牽引車を他のエンジン駆動車に入れ替えることができる。

【0097】

このような連結自動車では、両方の車両を統合して制御するために互いの制御装置が統合コントローラに接続されている。このとき、統合コントローラには、エンジン駆動車におけるエンジンの運転状態を示すエンジン状態情報が入力される。このエンジン状態情報は、例えばエンジンコントローラから出力されるエンジントルク指令であり、エンジンからの出力トルクと比例関係を有し、且つ、エンジン回転数に応じた最大出力トルクに対する割合(百分率)で表示される。

【0098】

一方、エンジン回転数に応じたエンジンの最大出力トルクは、エンジンごとに異なる特性を有している。しかしながら、このエンジン最大出力の特性、つまりエンジンのトルク特性は、統合コントローラで把握することはできなかった。すなわち、連結自動車では、エンジン駆動車とモータ駆動車を分離して適宜異なる車両に入れ替えることができるため、統合コントローラでエンジン駆動車のエンジンのトルク特性が把握できなかった。

【0099】

さらに、エンジン状態情報の変化特性はエンジンごとに異なるが、統合コントローラにおいてエンジンのトルク特性を把握できないため、エンジン状態情報の変化特性を統合コントローラで把握することはできなかった。このため、エンジン状態情報からエンジントルクを推定することが困難であった。これにより、エンジン駆動車の出力トルクとモータ駆動車の出力トルクを連携させて制御することが難しく、連結自動車全体のエネルギー効率の向上を図ることができなかった。

【0100】

さらに近年、欧州等では、フロント車軸をエンジン駆動軸とし、リヤ車軸をフリーとしたフロントエンジン・フロントドライブ方式の市販トラックのホイールベースや荷台を変更した改造トラックが増加している。このような改造車のリヤ車軸をモータ駆動できるように改造すれば、被牽引車のモータ駆動車の出力トルクによって牽引車のエンジン駆動車を駆動アシストするような連結自動車と同等の効果が得られる。つまり、リヤ車軸を電動化した改造車の出現が考えられる。

【0101】

このような改造車であっても、エンジントルクに応じてモータアシスト量や回生量を決定する必要があるが、実際のエンジントルクを把握することができず、エネルギー効率の向上は見込めなかった。そのため、エンジンのトルク特性が不明な場合であっても、エンジントルクを推定する必要があった。

【0102】

[エンジントルク推定作用]

図16は、実施例1のフルトレーラトラックにおいてエンジントルク推定シーンでのオートクルーズ信号・エンジントルク指令・実モータトルクの各特性を示すタイムチャートである。

【0103】

実施例1のフルトレーラトラック1において、トラクター2のエンジン201からの出力トルクを推定するには、車両のオートクルーズ走行状態であって、エンジントルク指令がほぼ一定とみなされるときに、モータジェネレータ301を駆動させる。そして、このときのエンジントルク指令の変化量がモータジェネレータ301の出力トルクであるとみなし、このエンジントルク指令の変化量に基づいてエンジントルク指令からエンジントルクに変換するための変換係数を求める。なお、エンジントルク指令は、エンジン回転数に応じて変化特性が異なるため、エンジン回転数ごとに変換係数を求める必要がある。そして、変換係数を求めれば、この変換係数をエンジントルク指令に積算することで、エンジントルクを推定することができる。

【0104】

すなわち、図16に示す時刻t1において、オートクルーズスイッチがON制御され、オートクルーズ信号が「ON」になると、トラクター2の駆動力とトレーラ3の駆動力を合わせたトータル駆動力が一定に保持される。これにより、図6に示すフローチャートでステップS1→ステップS2→ステップS3→ステップS4→ステップS5へと進み、現在のエンジン201の回転数(エンジン回転数)に応じたエンジン回転数域を設定すると共に、現在のエンジントルク指令を読み込む。ここでは、エンジントルク指令をETbとする。

【0105】

そして、時刻t2において、読み込んだエンジントルク指令(ETb)に対して、エンジントルク指令の変化量が一定の範囲(ここでは±C%)以内の状態で、所定時間(ここではΔt(=時刻t2−時刻t1)経過すれば、図6に示すフローチャートでステップS6→ステップS7→ステップS8へと進み、モータ駆動前エンジントルク指令を確定する。つまり、モータジェネレータ301が駆動する前のエンジントルクが安定したとみなせる場合のエンジントルク指令を、「モータ駆動前エンジントルク指令」とし、ここでは「ETb」とする。

【0106】

そして、モータ駆動前エンジントルク指令が確定すれば、図6に示すフローチャートでステップS9へと進み、モータジェネレータ301を所定のモータトルクで駆動する。ここでは、モータジェネレータ301を発電機として動作させてバッテリ313を充電する回生制御を行い、モータトルクが−Mctとなるように制御する。

【0107】

一方、このモータジェネレータ301の回生制御により、フルトレーラトラック1には制動力が作用する。ここで、オートクルーズ信号がONであるため、トラクター2とトレーラ3のトータル駆動力を一定に保つようにエンジントルク指令は上昇する。

【0108】

時刻t3において、モータトルクが−Mctとなると、図6に示すフローチャートでステップS10へと進み、現在のエンジントルク指令を読み込む。ここでは、エンジントルク指令をETaとする。そして、時刻t4において、読み込んだエンジントルク指令(ETa)に対して、エンジントルク指令の変化量が一定の範囲(ここでは±C%)以内の状態になれば、この状態での時間のカウントを開始する。時刻t5において、エンジントルク指令の変化量が一定の範囲内の状態で、所定時間(ここではΔt(=時刻t4−時刻t5)経過すれば、図6に示すフローチャートでステップS11→ステップS12→ステップS13へと進み、モータ駆動後エンジントルク指令を確定する。つまり、モータジェネレータ301が駆動した後のエンジントルクが安定したとみなせる場合のエンジントルク指令を、「モータ駆動後エンジントルク指令」とし、ここでは「ETa」とする。

【0109】

そして、モータジェネレータ301の駆動前後のエンジントルク指令が確定したら、図6に示すフローチャートでステップS14へと進み、これらのエンジントルク指令と上記式(8)により、エンジントルク指令をエンジントルクに変換する変換係数を算出する。

【0110】

そして、図6に示すフローチャートでステップS15→ステップS16→ステップS17→ステップS18→ステップS19へと進み、エンジン回転数域ごとに変換係数を設定した変換係数テーブルを作成する。つまり、算出した変換係数をエンジン回転数域に対応づけて記憶し、同一のエンジン回転数域において変換係数を所定回数算出すれば、その平均値である変換係数値を求め、エンジン回転数域と変換係数値を対応づけて記憶する。なお、変換係数値は、単純平均化法あるいは重み付け法のいずれかを選択する。

【0111】

そして、変換係数テーブルが作成されれば、通信用コネクタ5A,5Bの断接に伴って、バックアップメモリ315aの電源がON/OFF制御されるまでは変換係数を再度算出することはせず、初期計測値を用いてエンジントルクを推定する。つまり、図6に示すフローチャートにおいて、ステップS20→ステップS21→ステップS22→ステップS23へと進み、上記式(10)により、現在のエンジン回転数に応じた変換係数値によって、エンジントルク指令からエンジントルクを求め、実際のエンジントルクを推定する。

【0112】

このように、式(5)に示すように、モータジェネレータ301を駆動した際のモータ駆動力をエンジン駆動力の変化量をみなす。一方、式(2),(4)に示すように、エンジン状態情報をエンジントルクに変換するための変換係数とエンジントルク指令から、エンジン駆動力が算出できるとする。

【0113】

そして、この変換係数を求めることで、エンジン201のトルク特性が不明な場合であっても、エンジン最大出力に応じて変化特性が異なるトルク指令からエンジントルクを求めることができる。この結果、エンジン201から出力される実際のエンジントルクを精度よく把握することができ、トラクター2とトレーラ3におけるそれぞれの出力トルクを連携させて制御することができる。

【0114】

また、実施例1のハイブリッド車両の制御装置では、エンジントルク指令の変化量を、モータトルクが変化する前であって、エンジントルク指令が安定したときの値であるモータ駆動前エンジントルク指令と、モータトルクが変化した後であって、エンジントルク指令が安定したときの値であるモータ駆動後エンジントルク指令と、の差から求める。

そのため、実際のエンジントルクに対するエンジントルク指令の誤差が抑制され、エンジントルク算出精度を向上することができる。

【0115】

また、エンジントルク指令の変化量が所定範囲内の状態が所定時間続いたときに、エンジントルク指令が安定したとすることで、エンジントルク指令の安定状態を、精度よく容易に判定することができる。

【0116】

さらに、実施例1のハイブリッド車両の制御装置では、同一のエンジン回転数域において変換係数を所定回数算出し、この複数の変換係数の平均値である変換係数値を求める。そして、この変換係数値とエンジントルク指令に基づいて、エンジントルクを算出する。

このように変換係数の平均値を求めることで、変換係数の算出精度を高めることができ、エンジントルクの算出精度の向上を図ることができる。

【0117】

そして、実施例1のハイブリッド車両の制御装置では、変換係数を記憶するバックアップメモリ315aが、トラクター2とトレーラ3を切り離すとリセットされ、トラクター2とトレーラ3を連結すると、予め定められた初期値に設定される。

このため、トラクター2の入れ替えを確実に検出することができ、エンジン201が異なるたびに変換係数の算出を実行することができる。

【0118】

[エンジン効率推定作用]

実施例1のハイブリッド車両の制御装置では、CAN通信線230を介して入力されたエンジントルク指令及び変換係数テーブルに基づいて求めたエンジントルクと、CAN通信線230を介して入力されたエンジン201における燃料噴射量から、トラクター2のエンジン201の効率(エンジン効率)を推定する。

【0119】

ここで、エンジン効率を推定するには、図9に示すフローチャートにおいて、ステップS30→ステップS31→ステップS32→ステップS33へと進み、現在のエンジン回転数に応じた変換係数値によって、エンジントルク指令からエンジントルクを求め、実際のエンジントルクを算出する。そして、現在のエンジントルクを算出したら、ステップS34へと進み、算出したエンジントルクに対応するエンジントルク領域を設定する。

【0120】

一方、図9に示すフローチャートにおいて、ステップS35→ステップS36へと進み、上記式(11)により、現在のエンジン燃料噴射量及びエンジントルクに基づいてエンジン効率を算出する。

【0121】

そして、図9に示すフローチャートでステップS37→ステップS38→ステップS39→ステップS40→ステップS41へと進み、エンジン回転数域及びエンジントルク領域ごとにエンジン効率を設定したエンジン効率テーブルを作成する。つまり、算出したエンジン効率をエンジン回転数域及びエンジントルク領域の双方に対応づけて記憶し、同一のエンジン回転数域及びエンジントルク領域においてエンジン効率を所定回数算出すれば、その平均値であるエンジン効率値を求め、エンジン回転数域及びエンジントルク領域とエンジン効率値を対応づけて記憶する。なお、エンジン効率値は、重み付け法によって求める。

【0122】

そして、エンジン効率テーブルが作成されたら、ステップS42へと進み、エンジン回転数域ごとに、エンジン効率値が最大になるエンジントルク領域である最適燃費トルクを選定することで、エンジンの最適燃費線を示す「最適燃費線マップ」を作成する。

【0123】

これにより、エンジン回転数に応じてエンジン効率が最大になるエンジントルクを把握することができる。そのため、エンジン201を効率の良い状態となるように精度よく制御でき、燃費を向上することができる。

【0124】

また、実施例1のハイブリッド車両の制御装置では、同一のエンジン回転数域及びエンジントルク領域においてエンジン効率を所定回数算出し、この複数のエンジン効率の平均値であるエンジン効率値を求める。そして、このエンジン効率値が最大になるエンジントルクを、最適燃費トルクとする。

このようにエンジン効率の平均値を求めることで、エンジン効率の算出精度を高めることができ、最適燃費トルクの推定精度の向上を図ることができる。

【0125】

[モータアシスト作用]

図17(a)は、実施例1のトレーラトラックにおけるアクセル開度と駆動トルクの関係を示す特性図であり、(b)はモータアシストトルクを示す特性図である。

【0126】

実施例1のフルトレーラトラック1において、エンジン201の燃費を向上するには、エンジン201をエンジン効率の良い状態で運転させる必要がある。一般的に、エンジンの最大出力トルクに対して80%程度の出力トルクであると、エンジン効率はよいことが分かっている。一方、モータジェネレータ301を駆動するための電力量、つまりバッテリ残量には限界があるため、例えば登坂路走行時等、モータジェネレータ301によって駆動アシストを優先的に行う場面は限られる。

【0127】

そこで、実施例1のハイブリッド車両の制御装置では、エンジン201の出力トルクが、エンジン効率が最大となるエンジントルク領域、つまり最適燃費トルクに至るまではモータジェネレータ301による駆動アシスト及びシフトダウンを実行しない。

【0128】

つまり、図13に示すフローチャートにおいて、ステップS50→ステップS51→ステップS52→ステップS53→ステップS54へと進み、現在のエンジン回転数における最適燃費トルクと、現在のエンジントルクとを比較する。そして、図17において、アクセル開度がP1になるまでは、現在のエンジントルクが、最適燃費トルク(ここではETu)を下回るため、ステップS56へ進み、モータジェネレータ301によるモータアシストを実行しない。これにより、アクセル開度がゼロからP1に至るまでは、トラクター2の駆動力(エンジン駆動力)=フルトレーラトラック1のトータル駆動力となる。

【0129】

そして、アクセル開度が増加してP1となったら、現在のエンジントルクが、最適燃費トルク(ここではETu)を上回る。これにより、図13に示すフローチャートでステップS54→ステップS55へと進み、アクセル開度と総車両重量に応じたモータアシストトルクを実現する目標モータトルクをモータコントローラ311へ出力する。

すなわち、図17(b)に示すように、モータジェネレータ301からモータアシストトルクが出力される。この結果、フルトレーラトラック1におけるトータル駆動力は、アクセル開度の増加に伴って上昇することができる。一方、エンジントルクは、最適燃費トルク(ETu)近傍に保たれる。これにより、エンジン効率の低下を抑えることができ、燃費向上を図ることができる。

【0130】

ここで、「モータアシストトルク」は、アクセル開度と総車両重量に応じて設定される。そのため、アクセル開度に対する加速感に違和感を生じることなく駆動アシストすることができる。

【0131】

そして、さらに駆動力が必要になって、ドライバーによりトランスミッション203においてシフトダウンが実行されると、図13のフローチャートにおいてステップS57からリターンへと進む。これにより、エンジントルクがシフトダウン後のエンジン回転数における最適燃費トルクに至るまでは、モータジェネレータ301による駆動力アシストは行われない。

【0132】

これにより、適切なタイミングでモータジェネレータ301による駆動力アシストを行うことができ、無駄に電力消費することを防止することができる。

【0133】

次に、効果を説明する。

実施例1のハイブリッド車両の制御装置にあっては、下記に列挙する効果を得ることができる。

【0134】

(1) エンジン201によって回転駆動するエンジン駆動軸(プロペラシャフト)204と、モータ(モータジェネレータ)301によって回転駆動するモータ駆動軸(プロペラシャフト)302と、前記エンジン201のエンジントルクを推定するエンジントルク推定手段(図6)と、前記モータ301を回転駆動して前記エンジン駆動軸204の駆動力をアシストして前記エンジントルクを制御するモータアシスト制御手段(図13)と、を備えたハイブリッド車両の制御装置において、

前記エンジントルク推定手段(図6)は、前記エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報(エンジントルク指令)を検出するエンジン情報検出手段(ステップS5〜ステップS8,ステップS10〜ステップS13)と、

前記エンジン駆動軸204の駆動力と前記モータ駆動軸302の駆動力の合計であるトータル駆動力を一定に保持する駆動力保持手段(ステップS2)と、

前記トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させるモータ制御手段(ステップS9)と、

前記モータトルクの変化量と、該モータトルクの変化に伴う前記エンジン状態情報の変化量に基づいて、前記エンジン状態情報を前記エンジントルクに変換する変換係数を算出する変換係数算出手段(ステップS14〜ステップS19)と、

前記変換係数と前記エンジン状態情報に基づいて、前記エンジントルクを算出するエンジントルク算出手段(ステップS20〜ステップS23)と、

を備えた構成とした。

これにより、エンジン駆動軸204を回転駆動するエンジン201のトルク特性が不明な場合であっても、モータ駆動軸302を回転駆動するモータ301のトルクを用いてエンジントルクを推定することができる。

【0135】

(2) 前記エンジン201の回転数を検出するエンジン回転数検出手段(ステップS30)と、

前記エンジン201の燃料噴射量を検出する燃料噴射量検出手段(ステップS35)と、

前記エンジントルクと、前記燃料噴射量と、前記エンジン回転数とに基づいて、前記エンジントルク及び前記エンジン回転数に応じたエンジン効率を算出するエンジン効率算出手段(ステップS36〜ステップS41)と、

前記エンジン回転数ごとに、前記エンジン効率が最大になるエンジントルクである最適燃費トルクを推定する最適燃費トルク推定手段(ステップS42)と、

を備えた構成とした。

これにより、エンジン回転数に応じてエンジン効率が最大になるエンジントルクを把握することができる。そのため、エンジン201を効率の良い状態となるように精度よく制御でき、燃費を向上することができる。

【0136】

(3) 前記モータアシスト制御手段(図13)は、前記エンジントルクが、前記最適燃費トルクよりも大きくなったときに、前記モータ301を回転駆動して前記エンジン駆動軸204の駆動力をアシストする構成とした。

これにより、車両(フルトレーラトラック1)におけるトータル駆動力は、要求駆動力の増加に伴って上昇する一方、エンジントルクは、最適燃費トルク近傍に保つことができ、エンジン効率の低下を抑えることができて燃費向上を図ることができる。

【0137】

(4) 前記変換係数を記憶する記憶手段(バックアップメモリ)315aを備え、

前記ハイブリッド車両1は、前記エンジン駆動軸204を有する牽引車(トラクター)2と、前記モータ駆動軸302を有する被牽引車(トレーラ)3と、を連結した連結自動車(フルトレーラトラック)1とし、

前記記憶手段315aは、前記牽引車2と前記被牽引車3を切り離すとリセットされ、前記牽引車2と前記被牽引車3を連結すると予め設定した初期値に設定される構成とした。

これにより、牽引車であるトラクター2の入れ替えを確実に検出することができ、エンジン201が異なるたびに変換係数の算出を実行することができる。

【0138】

(5) 前記変換係数算出手段(ステップS14〜ステップS19)は、前記エンジン状態情報の変化量を、前記モータトルクが変化する前であって前記エンジン状態情報が安定したときの前記エンジン状態情報(モータ駆動前エンジントルク指令)と、前記モータトルクが変化した後であって前記エンジン状態情報が安定したときの前記エンジン状態情報(モータ駆動後エンジントルク指令)と、の差から求める構成とした。

これにより、実際のエンジントルクに対するエンジントルク指令の誤差が抑制され、エンジントルク算出精度を向上することができる。

【0139】

(6) 前記エンジン情報検出手段(ステップS5〜ステップS8,ステップS10〜ステップS13)は、前記エンジン状態情報の変化量が所定範囲内の状態が所定時間続いたときに、該エンジン状態情報が安定したとして、前記エンジン状態情報を検出する構成とした。

これにより、エンジントルク指令の安定状態を、精度よく容易に判定することができる。

【0140】

(7) 前記変換係数算出手段(ステップS14〜ステップS19)は、前記変換係数を複数回算出すると共に、該複数の変換係数を平均化して平均値を求め、

前記エンジントルク算出手段(ステップS20〜ステップS3)は、前記変換係数の平均値と前記エンジン状態情報に基づいて、前記エンジントルクを算出する構成とした。

これにより、変換係数の平均値を求めることで、変換係数の算出精度を高めることができ、エンジントルクの算出精度の向上を図ることができる。

【0141】

(8) 前記エンジン効率算出手段(ステップS36〜ステップS41)は、前記エンジン効率を複数回算出すると共に、該複数のエンジン効率を平均化して平均値を求め、

前記最適燃費トルク推定手段(ステップS42)は、前記最適燃費トルクを、前記エンジン回転数ごとに、前記エンジン効率の平均値が最大になるエンジントルクとする構成とした。

これにより、エンジン効率の平均値を求めることで、エンジン効率の算出精度を高めることができ、最適燃費トルクの推定精度の向上を図ることができる。

【0142】

(9) 前記ハイブリッド車両(フルトレーラトラック)1の要求駆動力を検出する要求駆動力検出手段と、

前記ハイブリッド車両の重量を検出する車両重量検出手段と、を備え、

前記モータアシスト制御手段(図13)は、前記要求駆動力と前記車両重量に応じて、前記エンジン駆動軸204の駆動力をアシストするときの前記モータ301のアシストトルクを設定する構成とした。

これにより、要求駆動力の変化に応じた加速感に違和感を生じることなく駆動アシストすることができる。

【0143】

(10) 前記エンジン駆動軸204に設けた変速機(トランスミッション)203を備え、

前記モータアシスト制御手段(図13)は、前記モータ301のアシストトルクの上限値を設定すると共に、前記アシストトルクが前記上限値になっても前記要求駆動力が増加したら、前記変速機203の変速比を減速し、且つ、前記モータ301の回転駆動を停止する構成とした。

これにより、適切なタイミングでモータジェネレータ301による駆動力アシストを行うことができ、無駄に電力消費することを防止することができる。

【0144】

(11) エンジン201によって回転駆動するエンジン駆動軸204の駆動力を、モータ301によって回転駆動するモータ駆動軸302の駆動力でアシストするハイブリッド車両の制御方法において、

前記エンジン駆動軸204の駆動力と前記モータ駆動軸302の駆動力の合計であるトータル駆動力を一定に保持する駆動力保持手順(ステップS2)と、

前記トータル駆動力を一定に保持した状態で、モータトルク変化前に、前記エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報(エンジントルク指令)を検出するモータ駆動前エンジン情報検出手順(ステップS5〜ステップS8)と、

前記トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させるモータ制御手順(ステップS9)と、

前記トータル駆動力を一定に保持した状態で、モータトルク変化後に、前記エンジン状態情報を検出するモータ駆動後エンジン情報検出手順(ステップS10〜ステップS13)と、

前記モータトルクの変化量と、該モータトルクの変化に伴う前記エンジン状態情報の変化量に基づいて、前記エンジン状態情報を前記エンジントルクに変換する変換係数を算出する変換係数算出手順(ステップS14〜ステップS19)と、

前記変換係数と前記エンジン状態情報に基づいて、前記エンジントルクを算出するエンジントルク算出手順(ステップS20〜ステップS23)と、を備えた構成とした。

これにより、エンジンのトルク特性が不明な場合であっても、エンジントルクを推定することができる。

【0145】

(12) 前記エンジン201の効率が最大になるときのエンジントルクである最適燃費トルクを設定する最適エンジントルク設定手順(ステップS51)と、

前記エンジン201の現在のエンジントルクを推定するエンジントルク推定手順(ステップS53)と、

前記現在のエンジントルクが、前記最適燃費トルクよりも大きくなったときに、前記モータを回転駆動して前記エンジン駆動軸の駆動力をアシストするモータアシスト手順(ステップS55)と、

を有する構成とした。

これにより、車両(フルトレーラトラック1)におけるトータル駆動力は、要求駆動力の増加に伴って上昇する一方、エンジントルクは、最適燃費トルク近傍に保つことができ、エンジン効率の低下を抑えることができて燃費向上を図ることができる。

【0146】

以上、本発明のハイブリッド車両の制御装置を実施例1に基づき説明してきたが、具体的な構成については、これらの実施例に限られるものではなく、特許請求の範囲の各請求項に係る発明の要旨を逸脱しない限り、設計の変更や追加等は許容される。

【0147】

実施例1のハイブリッド車両の制御装置では、エンジン状態情報の変化量を、モータ駆動前エンジントルク指令とモータ駆動後エンジントルク指令の差から求めている。しかしながら、これに限らず、例えば図18に示すように、モータトルクの変化量を、モータトルク変化中の所定時間(Δtx)当たりのモータトルク変化量(ΔMt)とし、エンジントルク指令の変化量を、モータトルク変化中の所定時間(Δtx)当たりのエンジントルク指令の変化量(ΔEt)としてもよい。

【0148】

つまり、オートクルーズ信号がON状態で、エンジントルク指令の変化量が所定範囲内に収まった状態が所定時間経過すれば(図18では時刻t10〜t11)、モータジェネレータ301の駆動を開始する。そして、このときのモータトルク(図18ではモータ回生量)を徐々に増加させ、一定時間(Δtx)におけるモータトルク増加分(ΔMt)と、エンジントルク指令の変化量(ΔEt)から、変換係数を算出する。

【0149】

オートクルーズ制御精度によって、エンジントルク指令が安定するまでに時間がかかり、変換係数の算出誤差要因になる場合があるが、上記の方法でエンジントルク指令の変化量を求めれば、エンジントルク指令の安定を待つ必要がない。これにより、短時間でしかも精度よく変換係数を求めることができる。さらに、モータジェネレータ301を回生制御によって消費するエネルギーの低減を図ることもできる。

【0150】

なお、この場合、モータトルク変化中に複数回エンジントルク指令の変化量を求め、その平均値をエンジントルク指令の変化量をしてもよい。平均値を算出することで、より精度を高めることができる。

【0151】

さらに、実施例1のハイブリッド車両の制御装置では、エンジン201の運転状態を示す運転状態情報として、エンジントルク指令を用いたがこれに限らず、実際のエンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示される情報であればよい。つまり、例えばエンジン燃料噴射量、エンジン給気量・排気量、スロットル開度等であってもよい。

【0152】

さらに、実施例1のハイブリッド車両の制御装置では、モータとして、電動機としての動作と発電機としての動作を行うことができるモータジェネレータ301としたが、これに限らず、エンジン201の駆動アシストを行うことができればよい。また、エンジントルク推定を行うだけであれば、発電機としての機能だけを有するモータであってもよい。

【0153】

さらに、実施例1のハイブリッド車両の制御装置では、変速機として、有段の自動変速機としたが、手動で変速段を変更する手動式変速機であってもよい。

【0154】

そして、実施例1では、ハイブリッド車両の制御装置をフルトレーラトラック1に適用した例を示したが、エンジン駆動軸とモータ駆動軸とを有する車両であればよい。すなわち、牽引車がエンジン駆動であって、被牽引車がモータ駆動車のセミトレーラトラック、多連結フルトレーラトラックのほか、フロント車軸がエンジン駆動でリヤ車軸がフリーのFF車を、リヤ車軸がモータ駆動となるように改造した改造車であってもよい。さらには、ディーゼルエンジンで駆動する牽引車両に被連結車両を連結する鉄道車両に適用することもできる。

【符号の説明】

【0155】

1 フルトレーラトラック(ハイブリッド車両)

2 トラクター(牽引車)

201 エンジン

202 クラッチ

203 トランスミッション

204 プロペラシャフト(エンジン駆動軸)

211 ブレーキ装置

213 表示装置

221 エンジンコントローラ

222 ATコントローラ

223 ブレーキコントローラ

230 CAN通信線

3 トレーラ(被牽引車)

301 モータジェネレータ(モータ)

302 プロペラシャフト(モータ駆動軸)

311 モータコントローラ

312 インバータ

313 バッテリ

314 バッテリコントローラ

315 統合コントローラ

315a バックアップメモリ(記憶手段)

【技術分野】

【0001】

本発明は、エンジン駆動軸を回転駆動するエンジンのエンジントルクを、モータ駆動軸を回転駆動するモータのモータトルクを用いて推定するハイブリッド車両の制御装置に関するものである。

【背景技術】

【0002】

従来、エンジン駆動車とモータ駆動車からなる複数の車両を連結し、モータ駆動車によって駆動力を分担することでエンジン駆動車の燃費向上を図る連結自動車が知られている(例えば、特許文献1参照)。

この連結自動車では、エンジン駆動車とモータ駆動車の両方を統合して制御するため、互いの制御装置が統合コントローラに接続されている。ここで、統合コントローラには、エンジンの運転状態を示すエンジン状態情報が入力される。また、この連結自動車では、エンジン駆動車とモータ駆動車を分離して、適宜異なる車両に入れ替えることができる。

【0003】

一方、駆動源としてエンジンとモータを有するハイブリッド車両において、モータトルク指令値を実エンジントルクとするハイブリッド車両の制御装置が知られている(例えば、特許文献2参照)。

このハイブリッド車両の制御装置では、まず、エンジントルク指令値を変化させたときのエンジンのトルク変化量を推定する。次に、パワートレインからの出力回転数を維持しながら推定したエンジンのトルク変化量を相殺する方向にモータトルクを制御する。そして、このときのモータトルク指令値を実エンジントルクとする。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008-12938号公報

【特許文献2】特開2000-130203号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の連結自動車にあっては、エンジン状態情報は、エンジン出力トルクと比例関係を有し、且つ、エンジン回転数に応じた最大出力トルクに対する割合(百分率)で表示される。つまり、エンジン状態情報は、エンジン回転数に応じて変化するエンジンの最大出力トルクごとに変化特性が異なる。

ここで、エンジン回転数に応じたエンジンの最大出力トルクは、エンジンごとに異なった特性を有する。そのため、エンジン駆動車を入れ替えるたびにエンジン状態情報の変化特性も異なってしまい、エンジン状態情報からエンジンの出力トルクを把握することができず、モータ駆動車を適切に制御して燃費向上を図ることが難しかった。

【0006】

一方、従来のハイブリッド車両の制御装置にあっては、エンジントルク指令値を変化させたときのエンジンのトルク変化量を推定する。ここで、エンジントルク変化量の推定は、予め実験的に求めておいたエンジントルク指令値と実エンジントルクとの関係に基づいて行う。つまり、従来のハイブリッド車両の制御装置では、エンジントルク指令値と実エンジントルクとの関係を予め把握しておく必要がある。

【0007】

これに対し、エンジン駆動車とモータ駆動車を連結した連結自動車では、エンジン駆動車を入れ替えることが可能である。そのため、エンジントルク指令値と実エンジントルクとの関係を予め把握しておくことが困難であった。すなわち、エンジンのトルク特性を把握できない場合では、従来のハイブリッド車両の制御装置のようにエンジンのトルク変化量を推定できず、モータトルク指令値を実エンジントルクとすることはできなかった。

【0008】

そこで、本発明は、上記問題に着目してなされたものであり、エンジン駆動軸を回転駆動するエンジンのトルク特性が不明な場合であっても、モータ駆動軸を回転駆動するモータのトルクを用いてエンジントルクを推定することができるハイブリッド車両の制御装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明のハイブリッド車両の制御装置では、エンジンによって回転駆動するエンジン駆動軸と、モータによって回転駆動するモータ駆動軸と、前記エンジンのエンジントルクを推定するエンジントルク推定手段と、前記モータを回転駆動して前記エンジン駆動軸の駆動力をアシストして前記エンジントルクを制御するモータアシスト制御手段と、を備え、このエンジントルク推定手段は、エンジン情報検出手段と、駆動力保持手段と、モータ制御手段と、変換係数算出手段と、エンジントルク算出手段と、を備える手段とした。

前記エンジン情報検出手段は、前記エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報を検出する。

前記駆動力保持手段は、前記エンジン駆動軸の駆動力と前記モータ駆動軸の駆動力の合計であるトータル駆動力を一定に保持する。

前記モータ制御手段は、前記トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させる。

前記変換係数算出手段は、前記モータトルクの変化量と、該モータトルクの変化に伴う前記エンジン状態情報の変化量に基づいて、前記エンジン状態情報を前記エンジントルクに変換する変換係数を算出する。

前記エンジントルク算出手段は、前記変換係数と前記エンジン状態情報に基づいて、前記エンジントルクを算出する。

【発明の効果】

【0010】

よって、本発明のハイブリッド車両の制御装置にあっては、モータトルクの変化量及びエンジン状態情報の変化量に基づいて算出した変換係数と、エンジン状態情報と、からエンジントルクを算出する。

すなわち、エンジン駆動軸の駆動力とモータ駆動軸の駆動力の合計であるトータル駆動力を一定に保持した状態で、モータトルクを所定量変化させることで、モータから出力されるモータトルクの変化量をエンジントルクの変化量とみなす。一方、エンジン状態情報は、エンジントルクに対して、変換係数を比例定数とした比例関係を有している。

これにより、モータトルクの変化量とエンジン情報の変化量から変換係数が求められ、この変換係数を用いてエンジン状態情報からエンジントルクが算出される。

この結果、エンジン駆動軸を回転駆動するエンジンのトルク特性が不明な場合であっても、モータ駆動軸を回転駆動するモータのトルクを用いてエンジントルクを推定することができる。

【図面の簡単な説明】

【0011】

【図1】実施例1のハイブリッド車両の制御装置が適用されたフルトレーラトラックを示す外観図である。

【図2】実施例1のフルトレーラトラックのトラクターを示す全体システム図である。

【図3】実施例1のフルトレーラトラックのトレーラを示す全体システム図である。

【図4】実施例1のハイブリッド車両の制御装置が適用されたフルトレーラトラックの制御ブロック図である。

【図5】エンジントルク指令と実エンジントルクとの関係を示す説明図であり、(a)はエンジン回転数がαのときを示し、(b)はエンジン回転数がβのときを示す。

【図6】実施例1の統合コントローラにて実行されるエンジントルク推定処理の流れを示すフローチャートである。

【図7】エンジン回転数域テーブルの一例を示す説明図である。

【図8】エンジントルク推定処理において作成する変換係数テーブルの一例を示す説明図である。

【図9】実施例1の統合コントローラにて実行されるエンジン効率推定処理の流れを示すフローチャートである。

【図10】エンジントルク領域テーブルの一例を示す説明図である。

【図11】エンジン効率推定処理において作成するエンジン効率テーブルの一例を示す説明図である。

【図12】エンジン効率推定処理において作成する最適燃費線マップの一例を示す説明図である。

【図13】実施例1の統合コントローラにて実行されるモータアシスト処理の流れを示すフローチャートである。

【図14】モータアシスト処理において使用するモータアシストトルク設定マップの一例である。

【図15】モータ回転数に対するモータトルク最大値の特性を示した図である。

【図16】実施例1のフルトレーラトラックにおいてエンジントルク推定シーンでのオートクルーズ信号・エンジントルク指令・実モータトルクの各特性を示すタイムチャートである。

【図17】(a)は、実施例1のトレーラトラックにおけるアクセル開度と駆動力の関係を示す特性図であり、(b)はモータアシスト力を示す特性図である。

【図18】他の例のハイブリッド車両の制御装置におけるエンジントルク推定シーンでのオートクルーズ信号・エンジントルク指令・実モータトルクの各特性を示すタイムチャートである。

【発明を実施するための形態】

【0012】

以下、本発明のハイブリッド車両の制御装置を実現するための形態を、図面に示す実施例1に基づいて説明する。

【実施例1】

【0013】

まず、構成を説明する。

図1は、実施例1のハイブリッド車両の制御装置が適用されたフルトレーラトラックを示す外観図である。この図1に示すフルトレーラトラック(ハイブリッド車両)1は、トラクター2と、トレーラ3を備えている。

【0014】

前記トラクター2は、自走可能な牽引車であり、ここでは、車両総重量25t、全長12mのフルトラクタである。このトラクター2は、運転室2aと、貨物を搭載するための荷室2bと、を有する。

【0015】

前記トレーラ3は、前記トラクター2に牽引される非自走式の被牽引車であり、ここでは、車両総重量19t、全長7mのフルトレーラである。このトレーラ3は、貨物を搭載するための荷室3bを有する。

【0016】

次に、前記トラクター2の駆動系を説明する。

図2は、実施例1のフルトレーラトラックのトラクターを示す全体システム図である。

【0017】

実施例1におけるトラクター2の駆動系は、図2に示すように、エンジン201と、クラッチ202と、トランスミッション203と、プロペラシャフト(エンジン駆動軸)204と、第1,第2ディファレンシャル205a,205bと、第1左右ドライブシャフト206a,206bと、第2左右ドライブシャフト207a,207bと、第1左右後輪208a,208b(駆動輪)と、第2左右後輪209a,209b(駆動輪)と、ブレーキユニット210と、を有する。なお、214,214は左右前輪である。

【0018】

前記エンジン201は、ここでは、最大出力380kWのディーゼルエンジンであり、エンジンコントローラ221からのエンジントルク指令等に基づいて、エンジン始動制御やエンジン停止制御、スロットルバルブのバルブ開度制御、フューエルカット制御等が行われる。なお、このエンジン201にはスタータモータ201aが連結され、エンジン201は、このスタータモータ201aの駆動により始動する。前記スタータモータ201aは、24Vの車載バッテリ201bからの給電により駆動する。

【0019】

前記クラッチ202は、エンジンコントローラ221からのクラッチ制御指令に基づいて操作され、エンジン201とトランスミッション203との間の力の流れを断接する。

【0020】

前記トランスミッション203は、ATコントローラ222からの変速制御指令に基づいて、変速段を自動的に切り替える有段変速機である。前記トランスミッション203の変速機出力軸には、プロペラシャフト204が連結されている。

【0021】

前記プロペラシャフト204は、第1ディファレンシャル205a、第1左右ドライブシャフト206a,206bを介して第1左右後輪208a,208bに連結されると共に、第2ディファレンシャル205b、第2左右ドライブシャフト207a,207bを介して第2左右後輪209a,209bに連結されている。

【0022】

前記ブレーキユニット210は、複数のブレーキ装置211,…と、リターダ装置212と、を有している。

【0023】

前記ブレーキ装置211は、第1,第2左右ドライブシャフト206a,206b,207a,207bのそれぞれに対して回転しないように固定されたブレーキディスク211aと、前記ブレーキディスク211aを挟み込むように配置されたブレーキシリンダ211bと、を備えている。このブレーキ装置211は、ブレーキコントローラ223からのブレーキ制御指令に基づいて、ブレーキシリンダ211bでブレーキディスク211aを挟んで回転を規制し、第1,第2左右後輪208a,208b,209a,209bを個別に制動する。

【0024】

前記リターダ装置212は、運転室2aに配置された図示しないリターダスイッチをON制御することで駆動し、例えば流体抵抗を用いてプロペラシャフト204の回転を規制して制動する。

【0025】

さらに、前記トラクター2の運転室2aには、表示装置213が搭載されている。

前記表示装置213は、トラクター2の運転状態を表示するほか、CAN通信線231を介して後述する統合コントローラ315に接続され、この統合コントローラ315から出力された運転指示情報や、トレーラ3に搭載された各種機器の情報を適宜表示する。

【0026】

次に、前記トラクター2の制御系を説明する。

実施例1におけるトラクター2の制御系は、図2に示すように、エンジンコントローラ221と、ATコントローラ222と、ブレーキコントローラ223と、を有して構成されている。なお、エンジンコントローラ221と、ATコントローラ222及びブレーキコントローラ223は、情報交換が互いに可能なCAN通信線220を介して接続されている。

【0027】

前記エンジンコントローラ221は、エンジン回転数センサ224と、オートクルーズスイッチ225と、他のセンサ類等からの必要情報を入力する。そして、例えば、アクセル開度から求められるドライバーの要求駆動力に応じた駆動力を得るようにエンジン動作点(Ne,Te)を制御するエンジントルク指令や消費燃料制御指令等を、エンジン201のスロットルバルブアクチュエータへ出力したり、クラッチ制御指令をクラッチ202へ出力したりする。

ここで、オートクルーズスイッチ225は、運転室2aに配置され、ON操作することでオートクルーズモードを設定する。この「オートクルーズモード」は、トラクター2の駆動力とトレーラ3の駆動力を合わせたフルトレーラトラック1におけるトータル駆動力を一定に保持して、所定の車速を維持する走行モードである。

【0028】

前記ATコントローラ222は、アクセル開度センサ226と、車速センサ227と、他のセンサ類等からの必要情報を入力する。そして、Dレンジを選択しての走行時、アクセル開度と車速により決まる運転点が、図示しないシフトマップ上で存在する位置により最適な変速段を検索し、検索された変速段を得る変速制御指令をトランスミッション203の油圧コントロールバルブユニットに出力する。

【0029】

前記ブレーキコントローラ223は、4輪の各車輪速を検出する車輪速センサ228と、ブレーキストロークセンサ229と、他のセンサ類等からの必要情報を入力する。そして、例えば、ブレーキストロークから求められる要求制動力に応じた制動力を得るブレーキ制御指令をブレーキ装置211に出力する。また、図示しないリターダスイッチがON制御されたときには、リターダ装置212を駆動するリターダ制御指令を出力する。

【0030】

さらに、前記エンジンコントローラ221は、後述する統合コントローラ315とCAN通信線230を介して接続されている。そして、このエンジンコントローラ221は、CAN通信線230を介して、統合コントローラ315へエンジントルク指令情報、アクセル開度情報、エンジン回転数情報、車速情報、燃料噴射量情報、オートクルーズ情報、その他必要情報を出力する。

【0031】

次に、前記トレーラ3の駆動系を説明する。

図3は、実施例1のフルトレーラトラックのトレーラを示す全体システム図である。

【0032】

実施例1におけるトレーラ3の駆動系は、図3に示すように、モータジェネレータ(モータ)301と、プロペラシャフト(モータ駆動軸)302と、ディファレンシャル303と、左右ドライブシャフト304a,304bと、左右後輪305a,305b(駆動輪)と、図示しないブレーキユニットと、を有する。なお、306,306は左右前輪である。

【0033】

前記モータジェネレータ301は、ここでは、ロータに永久磁石を埋設しステータにステータコイルが巻き付けられた同期型モータであり、定格出力134kW、最大出力300kWである。このモータジェネレータ301は、インバータ312により作り出された三相交流を印加することにより制御される。このモータジェネレータ301は、バッテリ313からの電力の供給を受けて回転駆動し、左右後輪305a,305bの駆動を行う電動機として動作することもできるし(力行)、ロータが左右後輪305a,305bから回転エネルギーを受ける場合には、ステータコイルの両端に起電力を生じさせる発電機として機能し、バッテリ313を充電することもできる(回生)。そして、前記モータジェネレータ301のモータ出力軸には、プロペラシャフト302が連結されている。

【0034】

前記プロペラシャフト302は、ディファレンシャル303、左右ドライブシャフト304a,304bを介して左右後輪305a,305bに連結されている。

【0035】

次に、前記トレーラ3の制御系を説明する。

実施例1におけるトレーラ3の制御系は、図3に示すように、モータコントローラ311と、インバータ312と、バッテリ313と、バッテリコントローラ314と、統合コントローラ315と、図示しないクーリングシステムと、を有して構成されている。なお、モータコントローラ311、バッテリコントローラ314、クーリングシステムと、統合コントローラ315とは、情報交換が互いに可能なCAN通信線310を介して接続されている。

【0036】

前記モータコントローラ311は、モータジェネレータ301のロータ回転位置を検出するレゾルバ316と、モータ回転数センサ317と、統合コントローラ315からの目標モータトルク又は目標モータ回転数と、他のセンサ類等からの情報を入力する。そして、モータジェネレータ301のモータ動作点(Nm,Tm)を制御するモータトルク指令又はモータ回転数指令をインバータ312へ出力する。

【0037】

前記バッテリコントローラ314は、バッテリ313の充電容量をあらわすバッテリSOCや、バッテリ電圧、バッテリ電流、バッテリ温度等を監視していて、これらのバッテリ情報を、CAN通信線310を介して統合コントローラ315へ供給する。なお、前記バッテリ313は、ここでは、最大充電容量36.3kWのリチウムイオンバッテリである。

【0038】

前記クーリングシステムは、モータジェネレータ301の冷却用ファンやバッテリ313の冷却用ファン等を有している。このクーリングシステムでは、統合コントローラ315からのクーリング指令に基づいて、各冷却ファン等をON/OFF制御し、モータジェネレータ301やバッテリ313の温度調整を行う。

【0039】

前記統合コントローラ315は、車両全体の消費エネルギーを管理し、最高効率で車両を走らせるための機能を担うものである。すなわち、この統合コントローラ315では、少なくとも、エンジントルク推定処理と、エンジン効率推定処理と、モータアシスト制御処理と、を行う。

ここで、前記エンジントルク推定処理とは、トラクター2のエンジン201から出力されるエンジントルクを推定する処理である。前記エンジン効率推定処理とは、エンジン201の回転数ごとにエンジン効率が最大となるときのエンジントルクを推定する処理である。前記モータアシスト制御処理とは、エンジン201の出力トルクが、エンジン効率が最大となるときのエンジントルク(最適燃費トルク)になるようにモータジェネレータ301を駆動制御する処理である。

【0040】

そのため、図4に示すように、この統合コントローラ315には、CAN通信線310を介してモータコントローラ311からモータ回転数情報、モータ温度情報、インバータ温度情報、モータトルク情報、その他必要情報が入力され、バッテリコントローラ314からバッテリSOC情報、バッテリ電圧情報、バッテリ電流情報、バッテリ温度情報、その他必要情報が入力される。また、この統合コントローラ315には、CAN通信線230を介してエンジンコントローラ221からのエンジントルク指令情報、アクセル開度情報、エンジン回転数情報、車速情報、燃料噴射量情報、オートクルーズ情報、その他必要情報が入力される。さらに、統合コントローラ315には、図示しないドーリー回転角センサからの情報と、図示しないエアブレーキ圧力センサからの情報が入力される。

【0041】

そして、この統合コントローラ315は、CAN通信線310を介してモータコントローラ311へ目標モータトルク又は目標モータ回転数を出力し、図示しないクーリングシステムへクーリング指令を出力し、図示しないブレーキユニットへブレーキ指令を出力する。さらに、この統合コントローラ315は、CAN通信線231を介して、トランスミッション203のシフト位置情報、クラッチON/OFF情報、リターダON/OFF情報、バッテリ313のバッテリSOC情報、トレーラ側故障情報を表示装置213に出力する。

【0042】

ここで、CAN通信線230及びCAN通信線231は、ゲートウェイコントローラ232を介して統合コントローラ315に接続している。前記ゲートウェイコントローラ232は、トラクター2のエンジンコントローラ221からの出力信号を統合コントローラ315で読み込み可能とするように変換する変換プログラムと、統合コントローラ315からの出力信号を表示装置213で表示可能とするように変換する変換プログラムと、を有している。

そのため、エンジンコントローラ221から出力されたエンジントルク指令は、図5(a)に示すように、実際のエンジントルク(実エンジントルク)に対して比例関係を有し、且つ、そのときの最大エンジントルクに対する割合(百分率)で表示される。ここで、最大エンジントルクは、エンジン回転数に応じて変動する。このため、図5(b)に示すように、エンジン回転数が異なると最大エンジントルクが変動し、エンジントルク指令の変化特性(比例定数)も異なったものとなる。なお、このエンジン回転数に応じて変動する最大エンジントルク、すなわちエンジンのトルク特性は、統合コントローラ315では把握することはできない。そのため、エンジン回転数に応じて異なるエンジントルク指令の変化特性も、統合コントローラ315では把握することはできない。また、この「エンジントルク指令」は、エンジン201の運転状態を示すエンジン状態情報に相当する。

【0043】

さらに、この統合コントローラ315は、後述する変換係数等の必要な演算子等を記憶しておくためのバックアップメモリ(記憶手段)315aを備えている。このバックアップメモリ315aは、トラクター2に搭載された車載バッテリ201bから給電されることで駆動する。つまり、このバックアップメモリ315aは、トラクター2とトレーラ3との分割・連結動作に伴って、車載バッテリ201bに対して電気的に断接してON/OFF制御される。そして、バックアップメモリ315aは、トラクター2とトレーラ3を切り離すと電源がOFFされて記憶内容がリセットされ、トラクター2とトレーラ3を連結すると電源がONされて予め設定した初期値に設定される。

【0044】

そして、前記トラクター2と前記トレーラ3は、トラクター2の後部に設けられた一方の連結器4Aと、トレーラ3の前部に設けられた他方の連結器4Bによってタンデムに連結される。一対の連結器4A,4Bは、周知の構成を有するものであり、ここでは詳細な説明を省略する。この一対の連結器4A,4Bは、必要に応じて切り離され、トラクター2あるいはトレーラ3の入れ替えを可能とする。

【0045】

さらに、トラクター2の後部とトレーラ3の前部には、互いの通信系統を接続する通信用コネクタ5A,5Bと、互いの油圧系統を接続する油圧用コネクタ6A,6Bと、互いの空気圧系統を接続する空気圧用コネクタ7A,7Bがそれぞれ設けられている。前記通信用コネクタ5A,5Bと、前記油圧用コネクタ6A,6Bと、前記空気圧用コネクタ7A,7Bは、それぞれ断接可能な周知の構成を有するものであり、ここでは詳細な説明を省略する。各コネクタ5A,5B,6A,6B,7A,7Bは、一対の連結器4A,4Bと共に必要に応じて切り離される。さらに、ここでは、通信用コネクタ5A,5Bに車載バッテリ201bとバックアップメモリ315aとを電気的に接続する電気コネクタが含まれる。つまり、通信用コネクタ5A,5Bの断接に伴って、バックアップメモリ315aの電源がON/OFF制御される。

【0046】

図6は、実施例1の統合コントローラにて実行されるエンジントルク推定処理の流れを示すフローチャートである。以下、図6の各ステップについて説明する。なお、このエンジントルク推定処理は、エンジン201のエンジントルクを推定するエンジントルク推定手段に相当する。

【0047】

ステップS1では、バックアップメモリ315aがリセットされたか否かを判断する。YES(メモリリセット)の場合はステップS2へ進み、NO(メモリ非リセット)の場合はステップS20へ進む。

【0048】

ステップS2では、ステップS1でのバックアップメモリのリセットとの判断に続き、オートクルーズスイッチ225がON操作されたか否かを判断する。YES(オートクルーズON)の場合はステップS3へ進み、NO(オートクルーズOFF)の場合はステップS2を繰り返す。

ここで、オートクルーズスイッチ225のON/OFF判断は、CAN通信線230を介してエンジンコントローラ221から入力されるオートクルーズ情報に基づいて行う。

【0049】

ステップS3では、ステップS2でのオートクルーズONとの判断に続き、現在のエンジン201の回転数を読み込み、ステップS4へ進む。このエンジン回転数は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0050】

ステップS4では、ステップS3でのエンジン回転数の読み込みに続き、読み込んだエンジン回転数の回転数域を設定し、ステップS5へ進む。

ここで、エンジン回転数域の設定は、読み込んだエンジン回転数が、予め設定したエンジン回転数域テーブル(図7参照)におけるエンジン回転数域のいずれに該当するかを判断し、該当した領域を現在のエンジン回転数域とすることで行う。なお、「エンジン回転数域」とは、所定のエンジン回転数に対して特定の幅を持たせた回転数幅のことである。

【0051】

ステップS5では、ステップS4でのエンジン回転数域の設定に続き、現在のエンジントルク指令を読み込み、ステップS6へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0052】

ステップS6では、ステップS5でのエンジントルク指令の読み込みに続き、この読み込んだエンジントルク指令に対して、エンジントルク指令の変化量が所定の範囲以内に収まっているか否かを判断する。YES(変化量所定範囲内)の場合はステップS7へ進み、NO(変化量所定範囲外)の場合はステップS2へ戻る。

ここで、「所定の範囲」は、エンジントルク指令が一定と見なせるために必要なばらつき範囲であり、予め設定しておく。

【0053】

ステップS7では、ステップS6でのエンジントルク指令変化量が所定範囲内との判断に続き、ステップS5でのエンジントルク指令の読み込みから所定時間が経過したか否かを判断する。YES(所定時間経過)の場合はステップS8へ進み、NO(所定時間未経過)の場合はステップS2へ戻る。

ここで、「所定時間」は、エンジントルク指令が一定と見なせるために必要な時間であり、予め設定しておく。

【0054】

ステップS8では、ステップS7での所定時間経過との判断に続き、エンジントルク指令が一定であるとして、ステップS5で読み込んだエンジントルク指令を「モータ駆動前エンジントルク指令」として確定し、ステップS9へ進む。

【0055】

ステップS9では、ステップS8でのモータ駆動前エンジントルク指令の確定に続き、トレーラ3のモータジェネレータ301を所定のモータトルクで駆動し、ステップS10へ進む。

ここで、「所定のモータトルク」は、モータジェネレータ301を電動機として動作させてエンジン201の駆動力をアシストする際の正トルクであってもよいし、モータジェネレータ301を発電機として動作させてバッテリ313を充電する際の負トルクであってもよい。

【0056】

ステップS10では、ステップS9でのモータジェネレータ301の駆動に続き、現在のエンジントルク指令を読み込み、ステップS11へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

ここで、エンジントルク指令は、モータジェネレータ301によりエンジン駆動力をアシストする場合には小さくなり、モータジェネレータ301によってバッテリ充電する場合には大きくなる。

【0057】

ステップS11では、ステップS10でのエンジントルク指令の読み込みに続き、この読み込んだエンジントルク指令に対して、エンジントルク指令の変化量が所定の範囲以内に収まっているか否かを判断する。YES(変化量所定範囲内)の場合はステップS12へ進み、NO(変化量所定範囲外)の場合はステップS10へ戻る。

ここで、「所定の範囲」は、ステップS6同様エンジントルク指令が一定と見なせるために必要なばらつき範囲であり、予め設定しておく。

【0058】

ステップS12では、ステップS11でのエンジントルク指令変化量が所定範囲内との判断に続き、ステップS10でのエンジントルク指令の読み込みから所定時間が経過したか否かを判断する。YES(所定時間経過)の場合はステップS13へ進み、NO(所定時間未経過)の場合はステップS10へ戻る。

ここで、「所定時間」は、ステップS7同様エンジントルク指令が一定と見なせるために必要な時間であり、予め設定しておく。

【0059】

ステップS13では、ステップS12での所定時間経過との判断に続き、エンジントルク指令が一定であるとして、ステップS10で読み込んだエンジントルク指令を「モータ駆動後エンジントルク指令」として確定し、ステップS14へ進む。

【0060】

ステップS14では、ステップS13でのモータ駆動後エンジントルク指令の確定に続き、エンジントルク指令をエンジントルクの推定値に変換するための変換係数を算出し、ステップS15へ進む。

ここで、変換係数の算出は、ステップS9においてモータジェネレータ301が駆動したときのモータトルクと、モータジェネレータ301の駆動に伴うエンジントルク指令の変化量、とに基づいて行われる。なお、このステップS14では、「エンジントルク指令の変化量」を、ステップS8で確定したモータ駆動前エンジントルク指令値と、ステップS13で確定したモータ駆動後エンジントルク指令と、の差から求める。

すなわち、トラクター2の駆動力とトレーラ3の駆動力を合わせたフルトレーラトラック1におけるトータル駆動力は、オートクルーズスイッチ225がON操作されているため、モータジェネレータ301の駆動前後で一定(変化しない)とみなす。これにより、モータジェネレータ301の駆動前トラクター駆動力をEFb[kN]とし、モータジェネレータ301の駆動後トラクター駆動力をEFa[kN]とし、モージェネレータ駆動力をMFc[kN]とすると、次の式(1)が成立する。

EFa=EFb+MFc …(1)

また、エンジントルク指令をエンジントルクの推定値に変換するための変換係数を「Kc[Nm/%]」とすれば、エンジントルク指令は、エンジントルクに対して変換係数を比例定数とした比例関係を有している。

さらに、駆動力とトルクの一般的な関係式から次の式(2)〜(4)が成立する。

EFb=(ETb×Kc×ie×ηte)/(1000×rde) …(2)

MFc=(MTc×im×ηtm)/(1000×rdm) …(3)

EFa=(ETa×Kc×ie×ηte)/(1000×rde) …(4)

ここで、「ETb」はモータ駆動前エンジントルク指令[%]であり、「MTc」はモータジェネレータ301の駆動トルク[Nm]であり、「EFa」はモータ駆動後エンジントルク指令[%]であり、「ie」はエンジン201における総減速比であり、「im」はモータジェネレータ301における総減速比であり、「ηte」はエンジン動力伝達効率であり、「ηtm」はモータジェネレータ動力伝達効率であり、「rde」はエンジン駆動輪(第1,第2左右後輪208a,208b,209a,209b)のタイヤ有効半径[m]であり、「rdm」はモータ駆動輪(左右後輪305a,305b)のタイヤ有効半径[m]である。

一方、上記式(1)から次の式(5)が成立する。つまり、モータジェネレータ駆動力をエンジン駆動力の変化量とみなす。

MFc=EFa−EFb …(5)

そのため、上記式(2),(4),(5)に基づいて、次の式(6)が成立する。

MFc={(ETa×Kc×ie×ηte)/(1000×rde)}−{(ETb×Kc×ie×ηte)/(1000×rde)} …(6)

この式(6)を整理すると、次の式(7)となる。

MFc={(ETa−ETb)×Kc×ie×ηte)}/(1000×rde) …(7)

したがって、上記式(7)より変換係数を算出する次の式(8)が導き出され、エンジントルク指令をエンジントルクの推定値に変換するための変換係数は、この式(8)に基づいて算出される。

Kc=[MFc×(1000×rde)/(ie×ηte)]/(ETa−ETb) …(8)

【0061】

ステップS15では、ステップS14での変換係数の算出に続き、算出した変換係数をステップS4において設定したエンジン回転数域に対応づけてバックアップメモリ315aに記憶し、ステップS16へ進む。

【0062】

ステップS16では、ステップS15での変換係数の記憶に続き、同一エンジン回転数域において、変換係数を所定回数算出したか否かを判断する。YES(所定回数算出)の場合はステップS17へ進み、NO(所定回数未算出)の場合はステップS2へ戻る。

ここで、変換係数を所定回数算出したか否かの判断は、同一エンジン回転数域においてバックアップメモリ315aに所定数の変換係数が記憶されたか否かに基づいて行う。

【0063】

ステップS17では、ステップS16での所定回数算出との判断に続き、所定回数算出した変換係数の平均値(以下、「変換係数値」という)を算出し、ステップS18へ進む。

ここで、変換係数値の算出は、単純平均化法(相加平均)か、重み付け法のいずれかの手法を用いる。前記「単純平均化法」は、算出した変換係数の総和を算出総回数で割ることで変換係数値を求める方法である。前記「重み付け法」は、算出した変換係数に対して重みを考慮して変換係数値を求める方法であり、次の式(9)よって求める。

Kca=d×Kcn+(1−d)×Kca …(9)

ここで、「Kca」はバックアップメモリ315aに記憶した変換係数値であり、「Kcn」は新たに算出した変換係数であり、「d」は重み付け係数(0<d<1)である。

【0064】

ステップS18では、ステップS17での変換係数値の算出に続き、算出した変換係数値をステップS16において設定したエンジン回転数域に対応づけてバックアップメモリ315aに記憶し、ステップS19へ進む。

【0065】

ステップS19では、ステップS18での変換係数値の記憶に続き、予め設定したエンジン回転数域の全てにおいて変換係数値を記憶したか否かを判断する。YES(全て記憶)の場合は変換係数テーブルが作成できたとしてステップS20へ進み、NO(全て記憶していない)の場合は変換係数テーブルが作成できていないとしてステップS16へ戻る。

ここで、「変換係数テーブル」とは、図8に示すように、エンジン回転数域ごとに変換係数値を設定した表である。

【0066】

ステップS20では、ステップS1でのバックアップ非リセットとの判断、又は、ステップS19での変換係数テーブル作成との判断に続き、現在のエンジン201の回転数を読み込み、ステップS21へ進む。このエンジン回転数は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0067】

ステップS21では、ステップS20でのエンジン回転数の読み込みに続き、読み込んだエンジン回転数に対応したエンジン回転数域における変換係数値を「変換係数テーブル」に基づいて読み出し、ステップS22へ進む。

【0068】

ステップS22では、ステップS21での変換係数値の読み出しに続き、現在のエンジントルク指令を読み込み、ステップS23へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0069】

ステップS23では、ステップS22でのエンジントルク指令の読み込みに続き、このエンジントルク指令とステップS21で読み出した変換係数値に基づいて、現在のエンジントルクを算出し、エンドへ進む。

ここで、エンジントルク(ETij)の算出は、次の式(10)により行う。

ETij=ETc×Kcai …(10)

このとき、「ETc」はステップS22で読み込んだ現在のエンジントルク指令であり、「Kcai」はステップS21で読み出した現在のエンジン回転数に対応した変換係数値である。

【0070】

なお、上記エンジントルク推定処理において、ステップS2は、エンジン駆動軸(プロペラシャフト204)の駆動力とモータ駆動軸(プロペラシャフト302)の駆動力の合計であるトータル駆動力を一定に保持する駆動力保持手段に相当する。また、ステップS5〜ステップS8及びステップS10〜ステップS13は、エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報(エンジントルク指令)を検出するエンジン情報検出手段に相当する。また、ステップS9は、トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させるモータ制御手段に相当する。また、ステップS14〜ステップS19は、モータトルクの変化量と、モータトルクの変化に伴うエンジン状態情報の変化量に基づいて、エンジン状態情報をエンジントルクに変換する変換係数を算出する変換係数算出手段に相当する。また、ステップS20〜ステップS23は、変換係数とエンジン状態情報に基づいて、エンジントルクを算出するエンジントルク算出手段に相当する。

【0071】

図9は、実施例1の統合コントローラにて実行されるエンジン効率推定処理の流れを示すフローチャートである。以下、図9の各ステップについて説明する。なお、このエンジン効率推定処理は、上述のエンジントルク推定処理によって「変換係数テーブル」を作成した後に実行される。

【0072】

ステップS30では、現在のエンジン201の回転数を読み込み、ステップS31へ進む。このエンジン回転数は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0073】

ステップS31では、ステップS30でのエンジン回転数の読み込みに続き、読み込んだエンジン回転数に対応したエンジン回転数域における変換係数値を「変換係数テーブル」に基づいて読み出しステップS32へ進む。

【0074】

ステップS32では、ステップS31での変換係数値の読み出しに続き、現在のエンジントルク指令を読み込み、ステップS33へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0075】

ステップS33では、ステップS32でのエンジントルク指令の読み込みに続き、このエンジントルク指令とステップS31で読み出した変換係数値に基づいて、現在のエンジントルクを算出し、ステップS34へ進む。ここで、エンジントルクの算出は、上述の式(10)に基づいて行う。

【0076】

ステップS34では、ステップS33でのエンジントルクの算出に続き、この算出したエンジントルクのトルク領域を設定し、ステップS35へ進む。

ここで、エンジントルク領域の設定は、算出したエンジントルクが、予め設定したエンジントルク領域テーブル(図10参照)におけるエンジントルク領域のいずれに該当するかを判断し、該当した領域を現在のエンジントルク領域とすることで行う。なお、「エンジントルク領域」とは、所定のエンジントルクに対して特定の幅を持たせたトルク幅のことである。

【0077】

ステップS35では、ステップS34でのエンジントルク領域の設定に続き、現在のエンジン201における燃料噴射量を読み込み、ステップS36へ進む。この燃料噴射量は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0078】

ステップS36では、ステップS35でのエンジン燃料噴射量の読み込みに続き、このエンジン燃料噴射量とステップS30で読み込んだエンジン回転数と、ステップS33で算出したエンジントルクと、に基づいて、エンジン201の効率を算出し、ステップS37へ進む。

ここで、エンジン効率(ηeij)の算出は、次の式(11)により行う。

ηeij=ICij/(ETij×Ne) …(11)

なお、「ICij」はステップS35で読み込んだ現在のエンジン燃料噴射量であり、「Ne」はステップS30で読み込んだ現在のエンジン回転数であり、「ETij」はステップS33で算出したエンジントルクである。

【0079】

ステップS37では、ステップS36でのエンジン効率の算出に続き、算出したエンジン効率をステップS30において読み込んだエンジン回転数に対応するエンジン回転数域と、ステップS34において設定したエンジントルク領域に対応づけてバックアップメモリ315aに記憶し、ステップS38へ進む。

【0080】

ステップS38では、ステップS37でのエンジン効率の記憶に続き、同一エンジン回転数域及びエンジントルク領域において、エンジン効率を所定回数算出したか否かを判断する。YES(所定回数算出)の場合はステップS39へ進み、NO(所定回数未算出)の場合はステップS30へ戻る。

ここで、エンジン効率を所定回数算出したか否かの判断は、同一エンジン回転数域及びエンジントルク領域においてバックアップメモリ315aに所定数のエンジン効率が記憶されたか否かに基づいて行う。

【0081】

ステップS39では、ステップS38での所定回数算出との判断に続き、所定回数算出したエンジン効率の平均値(以下、「エンジン効率値」という)を算出し、ステップS40へ進む。

ここで、エンジン効率値の算出は、重み付け法を用いる。この「重み付け法」は、算出したエンジン効率に対して重みを考慮してエンジン効率値を求める方法であり、次の式(12)よって求める。

ηeija=f×ηeijn+(1−f)×ηeija …(12)

ここで、「ηeija」はバックアップメモリ315aに記憶したエンジン効率値であり、「ηeijn」は新たに算出したエンジン効率であり、「f」は重み付け係数(0<f<1)である。

【0082】

ステップS40では、ステップS39でのエンジン効率値の算出に続き、算出したエンジン効率値をステップS38において設定したエンジン回転数域及びエンジントルク領域に対応づけてバックアップメモリ315aに記憶し、ステップS41へ進む。

【0083】

ステップS41では、ステップS40でのエンジン効率値の記憶に続き、予め設定したエンジン回転数域及びエンジントルク領域の全てにおいてエンジン効率値を記憶したか否かを判断する。YES(全て記憶)の場合はエンジン効率テーブルが作成できたとしてステップS42へ進み、NO(全て記憶していない)の場合はエンジン効率テーブルが作成できていないとしてステップS38へ戻る。

ここで、「エンジン効率テーブル」とは、図11に示すように、エンジン回転数域及びエンジントルク領域ごとにエンジン効率値を設定したマトリクス表である。

【0084】

ステップS42では、ステップS41でのエンジン効率テーブル作成との判断に続き、このエンジン効率テーブルに基づいて、エンジン回転数域ごとに、エンジン効率値が最大になるエンジントルク領域(以下、最適燃費トルクという)を選定し、この選定した最適燃費トルクとエンジン回転数域とを対応づけてバックアップメモリ315aに記憶し、エンドへ進む。

すなわち、このステップS42において、エンジン回転数域ごとに、エンジン効率値が最大になるエンジントルク領域である最適燃費トルクを選定することで、図12に示すようなエンジン201の最適燃費線を示す特性図(以下、「最適燃費線マップ」という)を作成する。

【0085】

なお、上記エンジン効率推定処理において、ステップS30は、エンジン201の回転数を検出するエンジン回転数検出手段に相当する。また、ステップS35は、エンジン201の燃料噴射量を検出する燃料噴射量検出手段に相当する。また、ステップS36〜ステップS41は、エンジントルクと、燃料噴射量と、エンジン回転数とに基づいて、エンジントルク及びエンジン回転数に応じたエンジン効率を算出するエンジン効率算出手段に相当する。また、ステップS42は、エンジン回転数ごとに、エンジン効率が最大になるエンジントルクである最適燃費トルクを推定する最適燃費トルク推定手段に相当する。

【0086】

図13は、実施例1の統合コントローラにて実行されるモータアシスト制御処理の流れを示すフローチャートである。以下、図13の各ステップについて説明する。なお、このモータアシスト制御処理は、上述のエンジン効率推定処理によって「最適燃費線マップ」を作成した後に実行される。また、この図13に示すモータアシスト制御処理は、エンジントルクが、最適燃費トルクよりも大きくなったときに、モータ(モータジェネレータ301)を回転駆動してエンジン駆動軸(プロペラシャフト204)の駆動力をアシストするモータアシスト制御手段に相当する。

【0087】

ステップS50では、現在のエンジン201の回転数を読み込み、ステップS51へ進む。このエンジン回転数は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0088】

ステップS51では、ステップS50でのエンジン回転数の読み込みに続き、読み込んだエンジン回転数における最適燃費トルクを「最適燃費線マップ」に基づいて読み出すと共に、読み込んだエンジン回転数に対応したエンジン回転数域における変換係数値を「変換係数テーブル」に基づいて読み出し、ステップS52へ進む。

【0089】

ステップS52では、ステップS51での最適燃費トルク及び変換係数値の読み出しに続き、現在のエンジントルク指令を読み込み、ステップS53へ進む。このエンジントルク指令は、CAN通信線230を介してエンジンコントローラ221から入力される。

【0090】

ステップS53では、ステップS52でのエンジントルク指令の読み込みに続き、このエンジントルク指令とステップS51で読み出した変換係数値に基づいて、現在のエンジントルクを算出し、ステップS54へ進む。ここで、エンジントルクの算出は、上述の式(10)により行う。

【0091】

ステップS54では、ステップS53でのエンジントルクの算出に続き、ステップS51で読み出した最適燃費トルクよりもステップS53で算出した現在のエンジントルクが大きいか否かを判断する。YES(最適燃費トルク>現在のエンジントルク)の場合はステップS55へ進み、NO(最適燃費トルク≦現在のエンジントルク)の場合はステップS56へ進む。

【0092】

ステップS55では、ステップS54での「最適燃費トルク>現在のエンジントルク」との判断に続き、トラクター2におけるアクセル開度と、トラクター2及びトレーラ3の総車両重量に基づいて設定されるモータアシストトルクを実現する目標モータトルクをモータコントローラ311へ出力し、ステップS57へ進む。

ここで、「モータアシストトルク」は、CAN通信線230を介してエンジンコントローラ221から入力されたアクセル開度情報及びトラクター2の重量情報と、重量検出センサ等で検出したトレーラ3の重量情報と、図14に示すアクセル開度と総車両重量に応じて予め設定されたアシストトルク設定マップと、に基づいて設定される。

なお、「モータアシストトルク」は、アクセル開度が大きいほど大きな値になると共に、総車両重量が重いほど大きい値になる。また、この「モータアシストトルク」は、モータジェネレータ301の回転数に応じて予め設定されたモータトルク最大値(瞬時最大トルク)を上限値とする。このモータ回転数に応じたモータトルク最大値は、図15に示すように、モータ回転数の上昇にともなって低下する特性を有する。

【0093】

ステップS56では、ステップS54での「最適燃費トルク≦現在のエンジントルク」との判断に続き、モータアシストを実行せず、ステップS57へ進む。つまり、このステップS56では、モータジェネレータ301の駆動を行わない。

【0094】

ステップS57では、ステップS55でのモータアシスト実行又はステップS56でのモータアシスト非実行に続き、トラクター2のトランスミッション203においてシフトダウンが実行されたか否かを判断する。YES(シフトダウン実行)の場合はリターンへ進み、NO(シフトダウン非実行)の場合はステップS55へ戻る。

ここで、シフトダウンは、ステップS55において設定したモータアシストトルクが上限値になっても要求駆動力が増加した場合に実行される。このシフトダウンの実行判断は、CAN通信線230を介してエンジンコントローラ221から入力される変速情報に基づいて行う。

【0095】

次に、作用を説明する。

まず、本発明に係る「モータアシスト制御における技術課題」の説明を行い、続いて、実施例1のハイブリッド車両の制御装置における作用を、「エンジントルク推定作用」、「エンジン効率推定作用」、「モータアシスト作用」に分けて説明する。

【0096】

[モータアシスト制御における技術課題]

従来、牽引車をエンジン駆動車とし、被牽引車をモータ駆動車とした連結自動車において、モータ駆動車の出力トルクでエンジン駆動車を駆動アシストする連結自動車が知られている。この連結自動車では、牽引車と被牽引車を適宜切り離して、牽引車を他のエンジン駆動車に入れ替えることができる。

【0097】

このような連結自動車では、両方の車両を統合して制御するために互いの制御装置が統合コントローラに接続されている。このとき、統合コントローラには、エンジン駆動車におけるエンジンの運転状態を示すエンジン状態情報が入力される。このエンジン状態情報は、例えばエンジンコントローラから出力されるエンジントルク指令であり、エンジンからの出力トルクと比例関係を有し、且つ、エンジン回転数に応じた最大出力トルクに対する割合(百分率)で表示される。

【0098】

一方、エンジン回転数に応じたエンジンの最大出力トルクは、エンジンごとに異なる特性を有している。しかしながら、このエンジン最大出力の特性、つまりエンジンのトルク特性は、統合コントローラで把握することはできなかった。すなわち、連結自動車では、エンジン駆動車とモータ駆動車を分離して適宜異なる車両に入れ替えることができるため、統合コントローラでエンジン駆動車のエンジンのトルク特性が把握できなかった。

【0099】

さらに、エンジン状態情報の変化特性はエンジンごとに異なるが、統合コントローラにおいてエンジンのトルク特性を把握できないため、エンジン状態情報の変化特性を統合コントローラで把握することはできなかった。このため、エンジン状態情報からエンジントルクを推定することが困難であった。これにより、エンジン駆動車の出力トルクとモータ駆動車の出力トルクを連携させて制御することが難しく、連結自動車全体のエネルギー効率の向上を図ることができなかった。

【0100】

さらに近年、欧州等では、フロント車軸をエンジン駆動軸とし、リヤ車軸をフリーとしたフロントエンジン・フロントドライブ方式の市販トラックのホイールベースや荷台を変更した改造トラックが増加している。このような改造車のリヤ車軸をモータ駆動できるように改造すれば、被牽引車のモータ駆動車の出力トルクによって牽引車のエンジン駆動車を駆動アシストするような連結自動車と同等の効果が得られる。つまり、リヤ車軸を電動化した改造車の出現が考えられる。

【0101】

このような改造車であっても、エンジントルクに応じてモータアシスト量や回生量を決定する必要があるが、実際のエンジントルクを把握することができず、エネルギー効率の向上は見込めなかった。そのため、エンジンのトルク特性が不明な場合であっても、エンジントルクを推定する必要があった。

【0102】

[エンジントルク推定作用]

図16は、実施例1のフルトレーラトラックにおいてエンジントルク推定シーンでのオートクルーズ信号・エンジントルク指令・実モータトルクの各特性を示すタイムチャートである。

【0103】

実施例1のフルトレーラトラック1において、トラクター2のエンジン201からの出力トルクを推定するには、車両のオートクルーズ走行状態であって、エンジントルク指令がほぼ一定とみなされるときに、モータジェネレータ301を駆動させる。そして、このときのエンジントルク指令の変化量がモータジェネレータ301の出力トルクであるとみなし、このエンジントルク指令の変化量に基づいてエンジントルク指令からエンジントルクに変換するための変換係数を求める。なお、エンジントルク指令は、エンジン回転数に応じて変化特性が異なるため、エンジン回転数ごとに変換係数を求める必要がある。そして、変換係数を求めれば、この変換係数をエンジントルク指令に積算することで、エンジントルクを推定することができる。

【0104】

すなわち、図16に示す時刻t1において、オートクルーズスイッチがON制御され、オートクルーズ信号が「ON」になると、トラクター2の駆動力とトレーラ3の駆動力を合わせたトータル駆動力が一定に保持される。これにより、図6に示すフローチャートでステップS1→ステップS2→ステップS3→ステップS4→ステップS5へと進み、現在のエンジン201の回転数(エンジン回転数)に応じたエンジン回転数域を設定すると共に、現在のエンジントルク指令を読み込む。ここでは、エンジントルク指令をETbとする。

【0105】

そして、時刻t2において、読み込んだエンジントルク指令(ETb)に対して、エンジントルク指令の変化量が一定の範囲(ここでは±C%)以内の状態で、所定時間(ここではΔt(=時刻t2−時刻t1)経過すれば、図6に示すフローチャートでステップS6→ステップS7→ステップS8へと進み、モータ駆動前エンジントルク指令を確定する。つまり、モータジェネレータ301が駆動する前のエンジントルクが安定したとみなせる場合のエンジントルク指令を、「モータ駆動前エンジントルク指令」とし、ここでは「ETb」とする。

【0106】

そして、モータ駆動前エンジントルク指令が確定すれば、図6に示すフローチャートでステップS9へと進み、モータジェネレータ301を所定のモータトルクで駆動する。ここでは、モータジェネレータ301を発電機として動作させてバッテリ313を充電する回生制御を行い、モータトルクが−Mctとなるように制御する。

【0107】

一方、このモータジェネレータ301の回生制御により、フルトレーラトラック1には制動力が作用する。ここで、オートクルーズ信号がONであるため、トラクター2とトレーラ3のトータル駆動力を一定に保つようにエンジントルク指令は上昇する。

【0108】

時刻t3において、モータトルクが−Mctとなると、図6に示すフローチャートでステップS10へと進み、現在のエンジントルク指令を読み込む。ここでは、エンジントルク指令をETaとする。そして、時刻t4において、読み込んだエンジントルク指令(ETa)に対して、エンジントルク指令の変化量が一定の範囲(ここでは±C%)以内の状態になれば、この状態での時間のカウントを開始する。時刻t5において、エンジントルク指令の変化量が一定の範囲内の状態で、所定時間(ここではΔt(=時刻t4−時刻t5)経過すれば、図6に示すフローチャートでステップS11→ステップS12→ステップS13へと進み、モータ駆動後エンジントルク指令を確定する。つまり、モータジェネレータ301が駆動した後のエンジントルクが安定したとみなせる場合のエンジントルク指令を、「モータ駆動後エンジントルク指令」とし、ここでは「ETa」とする。

【0109】

そして、モータジェネレータ301の駆動前後のエンジントルク指令が確定したら、図6に示すフローチャートでステップS14へと進み、これらのエンジントルク指令と上記式(8)により、エンジントルク指令をエンジントルクに変換する変換係数を算出する。

【0110】

そして、図6に示すフローチャートでステップS15→ステップS16→ステップS17→ステップS18→ステップS19へと進み、エンジン回転数域ごとに変換係数を設定した変換係数テーブルを作成する。つまり、算出した変換係数をエンジン回転数域に対応づけて記憶し、同一のエンジン回転数域において変換係数を所定回数算出すれば、その平均値である変換係数値を求め、エンジン回転数域と変換係数値を対応づけて記憶する。なお、変換係数値は、単純平均化法あるいは重み付け法のいずれかを選択する。

【0111】

そして、変換係数テーブルが作成されれば、通信用コネクタ5A,5Bの断接に伴って、バックアップメモリ315aの電源がON/OFF制御されるまでは変換係数を再度算出することはせず、初期計測値を用いてエンジントルクを推定する。つまり、図6に示すフローチャートにおいて、ステップS20→ステップS21→ステップS22→ステップS23へと進み、上記式(10)により、現在のエンジン回転数に応じた変換係数値によって、エンジントルク指令からエンジントルクを求め、実際のエンジントルクを推定する。

【0112】

このように、式(5)に示すように、モータジェネレータ301を駆動した際のモータ駆動力をエンジン駆動力の変化量をみなす。一方、式(2),(4)に示すように、エンジン状態情報をエンジントルクに変換するための変換係数とエンジントルク指令から、エンジン駆動力が算出できるとする。

【0113】

そして、この変換係数を求めることで、エンジン201のトルク特性が不明な場合であっても、エンジン最大出力に応じて変化特性が異なるトルク指令からエンジントルクを求めることができる。この結果、エンジン201から出力される実際のエンジントルクを精度よく把握することができ、トラクター2とトレーラ3におけるそれぞれの出力トルクを連携させて制御することができる。

【0114】

また、実施例1のハイブリッド車両の制御装置では、エンジントルク指令の変化量を、モータトルクが変化する前であって、エンジントルク指令が安定したときの値であるモータ駆動前エンジントルク指令と、モータトルクが変化した後であって、エンジントルク指令が安定したときの値であるモータ駆動後エンジントルク指令と、の差から求める。

そのため、実際のエンジントルクに対するエンジントルク指令の誤差が抑制され、エンジントルク算出精度を向上することができる。

【0115】

また、エンジントルク指令の変化量が所定範囲内の状態が所定時間続いたときに、エンジントルク指令が安定したとすることで、エンジントルク指令の安定状態を、精度よく容易に判定することができる。

【0116】

さらに、実施例1のハイブリッド車両の制御装置では、同一のエンジン回転数域において変換係数を所定回数算出し、この複数の変換係数の平均値である変換係数値を求める。そして、この変換係数値とエンジントルク指令に基づいて、エンジントルクを算出する。

このように変換係数の平均値を求めることで、変換係数の算出精度を高めることができ、エンジントルクの算出精度の向上を図ることができる。

【0117】

そして、実施例1のハイブリッド車両の制御装置では、変換係数を記憶するバックアップメモリ315aが、トラクター2とトレーラ3を切り離すとリセットされ、トラクター2とトレーラ3を連結すると、予め定められた初期値に設定される。

このため、トラクター2の入れ替えを確実に検出することができ、エンジン201が異なるたびに変換係数の算出を実行することができる。

【0118】

[エンジン効率推定作用]

実施例1のハイブリッド車両の制御装置では、CAN通信線230を介して入力されたエンジントルク指令及び変換係数テーブルに基づいて求めたエンジントルクと、CAN通信線230を介して入力されたエンジン201における燃料噴射量から、トラクター2のエンジン201の効率(エンジン効率)を推定する。

【0119】

ここで、エンジン効率を推定するには、図9に示すフローチャートにおいて、ステップS30→ステップS31→ステップS32→ステップS33へと進み、現在のエンジン回転数に応じた変換係数値によって、エンジントルク指令からエンジントルクを求め、実際のエンジントルクを算出する。そして、現在のエンジントルクを算出したら、ステップS34へと進み、算出したエンジントルクに対応するエンジントルク領域を設定する。

【0120】

一方、図9に示すフローチャートにおいて、ステップS35→ステップS36へと進み、上記式(11)により、現在のエンジン燃料噴射量及びエンジントルクに基づいてエンジン効率を算出する。

【0121】

そして、図9に示すフローチャートでステップS37→ステップS38→ステップS39→ステップS40→ステップS41へと進み、エンジン回転数域及びエンジントルク領域ごとにエンジン効率を設定したエンジン効率テーブルを作成する。つまり、算出したエンジン効率をエンジン回転数域及びエンジントルク領域の双方に対応づけて記憶し、同一のエンジン回転数域及びエンジントルク領域においてエンジン効率を所定回数算出すれば、その平均値であるエンジン効率値を求め、エンジン回転数域及びエンジントルク領域とエンジン効率値を対応づけて記憶する。なお、エンジン効率値は、重み付け法によって求める。

【0122】

そして、エンジン効率テーブルが作成されたら、ステップS42へと進み、エンジン回転数域ごとに、エンジン効率値が最大になるエンジントルク領域である最適燃費トルクを選定することで、エンジンの最適燃費線を示す「最適燃費線マップ」を作成する。

【0123】

これにより、エンジン回転数に応じてエンジン効率が最大になるエンジントルクを把握することができる。そのため、エンジン201を効率の良い状態となるように精度よく制御でき、燃費を向上することができる。

【0124】

また、実施例1のハイブリッド車両の制御装置では、同一のエンジン回転数域及びエンジントルク領域においてエンジン効率を所定回数算出し、この複数のエンジン効率の平均値であるエンジン効率値を求める。そして、このエンジン効率値が最大になるエンジントルクを、最適燃費トルクとする。

このようにエンジン効率の平均値を求めることで、エンジン効率の算出精度を高めることができ、最適燃費トルクの推定精度の向上を図ることができる。

【0125】

[モータアシスト作用]

図17(a)は、実施例1のトレーラトラックにおけるアクセル開度と駆動トルクの関係を示す特性図であり、(b)はモータアシストトルクを示す特性図である。

【0126】

実施例1のフルトレーラトラック1において、エンジン201の燃費を向上するには、エンジン201をエンジン効率の良い状態で運転させる必要がある。一般的に、エンジンの最大出力トルクに対して80%程度の出力トルクであると、エンジン効率はよいことが分かっている。一方、モータジェネレータ301を駆動するための電力量、つまりバッテリ残量には限界があるため、例えば登坂路走行時等、モータジェネレータ301によって駆動アシストを優先的に行う場面は限られる。

【0127】

そこで、実施例1のハイブリッド車両の制御装置では、エンジン201の出力トルクが、エンジン効率が最大となるエンジントルク領域、つまり最適燃費トルクに至るまではモータジェネレータ301による駆動アシスト及びシフトダウンを実行しない。

【0128】

つまり、図13に示すフローチャートにおいて、ステップS50→ステップS51→ステップS52→ステップS53→ステップS54へと進み、現在のエンジン回転数における最適燃費トルクと、現在のエンジントルクとを比較する。そして、図17において、アクセル開度がP1になるまでは、現在のエンジントルクが、最適燃費トルク(ここではETu)を下回るため、ステップS56へ進み、モータジェネレータ301によるモータアシストを実行しない。これにより、アクセル開度がゼロからP1に至るまでは、トラクター2の駆動力(エンジン駆動力)=フルトレーラトラック1のトータル駆動力となる。

【0129】

そして、アクセル開度が増加してP1となったら、現在のエンジントルクが、最適燃費トルク(ここではETu)を上回る。これにより、図13に示すフローチャートでステップS54→ステップS55へと進み、アクセル開度と総車両重量に応じたモータアシストトルクを実現する目標モータトルクをモータコントローラ311へ出力する。

すなわち、図17(b)に示すように、モータジェネレータ301からモータアシストトルクが出力される。この結果、フルトレーラトラック1におけるトータル駆動力は、アクセル開度の増加に伴って上昇することができる。一方、エンジントルクは、最適燃費トルク(ETu)近傍に保たれる。これにより、エンジン効率の低下を抑えることができ、燃費向上を図ることができる。

【0130】

ここで、「モータアシストトルク」は、アクセル開度と総車両重量に応じて設定される。そのため、アクセル開度に対する加速感に違和感を生じることなく駆動アシストすることができる。

【0131】

そして、さらに駆動力が必要になって、ドライバーによりトランスミッション203においてシフトダウンが実行されると、図13のフローチャートにおいてステップS57からリターンへと進む。これにより、エンジントルクがシフトダウン後のエンジン回転数における最適燃費トルクに至るまでは、モータジェネレータ301による駆動力アシストは行われない。

【0132】

これにより、適切なタイミングでモータジェネレータ301による駆動力アシストを行うことができ、無駄に電力消費することを防止することができる。

【0133】

次に、効果を説明する。

実施例1のハイブリッド車両の制御装置にあっては、下記に列挙する効果を得ることができる。

【0134】

(1) エンジン201によって回転駆動するエンジン駆動軸(プロペラシャフト)204と、モータ(モータジェネレータ)301によって回転駆動するモータ駆動軸(プロペラシャフト)302と、前記エンジン201のエンジントルクを推定するエンジントルク推定手段(図6)と、前記モータ301を回転駆動して前記エンジン駆動軸204の駆動力をアシストして前記エンジントルクを制御するモータアシスト制御手段(図13)と、を備えたハイブリッド車両の制御装置において、

前記エンジントルク推定手段(図6)は、前記エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報(エンジントルク指令)を検出するエンジン情報検出手段(ステップS5〜ステップS8,ステップS10〜ステップS13)と、

前記エンジン駆動軸204の駆動力と前記モータ駆動軸302の駆動力の合計であるトータル駆動力を一定に保持する駆動力保持手段(ステップS2)と、

前記トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させるモータ制御手段(ステップS9)と、

前記モータトルクの変化量と、該モータトルクの変化に伴う前記エンジン状態情報の変化量に基づいて、前記エンジン状態情報を前記エンジントルクに変換する変換係数を算出する変換係数算出手段(ステップS14〜ステップS19)と、

前記変換係数と前記エンジン状態情報に基づいて、前記エンジントルクを算出するエンジントルク算出手段(ステップS20〜ステップS23)と、

を備えた構成とした。

これにより、エンジン駆動軸204を回転駆動するエンジン201のトルク特性が不明な場合であっても、モータ駆動軸302を回転駆動するモータ301のトルクを用いてエンジントルクを推定することができる。

【0135】

(2) 前記エンジン201の回転数を検出するエンジン回転数検出手段(ステップS30)と、

前記エンジン201の燃料噴射量を検出する燃料噴射量検出手段(ステップS35)と、

前記エンジントルクと、前記燃料噴射量と、前記エンジン回転数とに基づいて、前記エンジントルク及び前記エンジン回転数に応じたエンジン効率を算出するエンジン効率算出手段(ステップS36〜ステップS41)と、

前記エンジン回転数ごとに、前記エンジン効率が最大になるエンジントルクである最適燃費トルクを推定する最適燃費トルク推定手段(ステップS42)と、

を備えた構成とした。

これにより、エンジン回転数に応じてエンジン効率が最大になるエンジントルクを把握することができる。そのため、エンジン201を効率の良い状態となるように精度よく制御でき、燃費を向上することができる。

【0136】

(3) 前記モータアシスト制御手段(図13)は、前記エンジントルクが、前記最適燃費トルクよりも大きくなったときに、前記モータ301を回転駆動して前記エンジン駆動軸204の駆動力をアシストする構成とした。

これにより、車両(フルトレーラトラック1)におけるトータル駆動力は、要求駆動力の増加に伴って上昇する一方、エンジントルクは、最適燃費トルク近傍に保つことができ、エンジン効率の低下を抑えることができて燃費向上を図ることができる。

【0137】

(4) 前記変換係数を記憶する記憶手段(バックアップメモリ)315aを備え、

前記ハイブリッド車両1は、前記エンジン駆動軸204を有する牽引車(トラクター)2と、前記モータ駆動軸302を有する被牽引車(トレーラ)3と、を連結した連結自動車(フルトレーラトラック)1とし、

前記記憶手段315aは、前記牽引車2と前記被牽引車3を切り離すとリセットされ、前記牽引車2と前記被牽引車3を連結すると予め設定した初期値に設定される構成とした。

これにより、牽引車であるトラクター2の入れ替えを確実に検出することができ、エンジン201が異なるたびに変換係数の算出を実行することができる。

【0138】

(5) 前記変換係数算出手段(ステップS14〜ステップS19)は、前記エンジン状態情報の変化量を、前記モータトルクが変化する前であって前記エンジン状態情報が安定したときの前記エンジン状態情報(モータ駆動前エンジントルク指令)と、前記モータトルクが変化した後であって前記エンジン状態情報が安定したときの前記エンジン状態情報(モータ駆動後エンジントルク指令)と、の差から求める構成とした。

これにより、実際のエンジントルクに対するエンジントルク指令の誤差が抑制され、エンジントルク算出精度を向上することができる。

【0139】

(6) 前記エンジン情報検出手段(ステップS5〜ステップS8,ステップS10〜ステップS13)は、前記エンジン状態情報の変化量が所定範囲内の状態が所定時間続いたときに、該エンジン状態情報が安定したとして、前記エンジン状態情報を検出する構成とした。

これにより、エンジントルク指令の安定状態を、精度よく容易に判定することができる。

【0140】

(7) 前記変換係数算出手段(ステップS14〜ステップS19)は、前記変換係数を複数回算出すると共に、該複数の変換係数を平均化して平均値を求め、

前記エンジントルク算出手段(ステップS20〜ステップS3)は、前記変換係数の平均値と前記エンジン状態情報に基づいて、前記エンジントルクを算出する構成とした。

これにより、変換係数の平均値を求めることで、変換係数の算出精度を高めることができ、エンジントルクの算出精度の向上を図ることができる。

【0141】

(8) 前記エンジン効率算出手段(ステップS36〜ステップS41)は、前記エンジン効率を複数回算出すると共に、該複数のエンジン効率を平均化して平均値を求め、

前記最適燃費トルク推定手段(ステップS42)は、前記最適燃費トルクを、前記エンジン回転数ごとに、前記エンジン効率の平均値が最大になるエンジントルクとする構成とした。

これにより、エンジン効率の平均値を求めることで、エンジン効率の算出精度を高めることができ、最適燃費トルクの推定精度の向上を図ることができる。

【0142】

(9) 前記ハイブリッド車両(フルトレーラトラック)1の要求駆動力を検出する要求駆動力検出手段と、

前記ハイブリッド車両の重量を検出する車両重量検出手段と、を備え、

前記モータアシスト制御手段(図13)は、前記要求駆動力と前記車両重量に応じて、前記エンジン駆動軸204の駆動力をアシストするときの前記モータ301のアシストトルクを設定する構成とした。

これにより、要求駆動力の変化に応じた加速感に違和感を生じることなく駆動アシストすることができる。

【0143】

(10) 前記エンジン駆動軸204に設けた変速機(トランスミッション)203を備え、

前記モータアシスト制御手段(図13)は、前記モータ301のアシストトルクの上限値を設定すると共に、前記アシストトルクが前記上限値になっても前記要求駆動力が増加したら、前記変速機203の変速比を減速し、且つ、前記モータ301の回転駆動を停止する構成とした。

これにより、適切なタイミングでモータジェネレータ301による駆動力アシストを行うことができ、無駄に電力消費することを防止することができる。

【0144】

(11) エンジン201によって回転駆動するエンジン駆動軸204の駆動力を、モータ301によって回転駆動するモータ駆動軸302の駆動力でアシストするハイブリッド車両の制御方法において、

前記エンジン駆動軸204の駆動力と前記モータ駆動軸302の駆動力の合計であるトータル駆動力を一定に保持する駆動力保持手順(ステップS2)と、

前記トータル駆動力を一定に保持した状態で、モータトルク変化前に、前記エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報(エンジントルク指令)を検出するモータ駆動前エンジン情報検出手順(ステップS5〜ステップS8)と、

前記トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させるモータ制御手順(ステップS9)と、

前記トータル駆動力を一定に保持した状態で、モータトルク変化後に、前記エンジン状態情報を検出するモータ駆動後エンジン情報検出手順(ステップS10〜ステップS13)と、

前記モータトルクの変化量と、該モータトルクの変化に伴う前記エンジン状態情報の変化量に基づいて、前記エンジン状態情報を前記エンジントルクに変換する変換係数を算出する変換係数算出手順(ステップS14〜ステップS19)と、

前記変換係数と前記エンジン状態情報に基づいて、前記エンジントルクを算出するエンジントルク算出手順(ステップS20〜ステップS23)と、を備えた構成とした。

これにより、エンジンのトルク特性が不明な場合であっても、エンジントルクを推定することができる。

【0145】

(12) 前記エンジン201の効率が最大になるときのエンジントルクである最適燃費トルクを設定する最適エンジントルク設定手順(ステップS51)と、

前記エンジン201の現在のエンジントルクを推定するエンジントルク推定手順(ステップS53)と、

前記現在のエンジントルクが、前記最適燃費トルクよりも大きくなったときに、前記モータを回転駆動して前記エンジン駆動軸の駆動力をアシストするモータアシスト手順(ステップS55)と、

を有する構成とした。

これにより、車両(フルトレーラトラック1)におけるトータル駆動力は、要求駆動力の増加に伴って上昇する一方、エンジントルクは、最適燃費トルク近傍に保つことができ、エンジン効率の低下を抑えることができて燃費向上を図ることができる。

【0146】

以上、本発明のハイブリッド車両の制御装置を実施例1に基づき説明してきたが、具体的な構成については、これらの実施例に限られるものではなく、特許請求の範囲の各請求項に係る発明の要旨を逸脱しない限り、設計の変更や追加等は許容される。

【0147】

実施例1のハイブリッド車両の制御装置では、エンジン状態情報の変化量を、モータ駆動前エンジントルク指令とモータ駆動後エンジントルク指令の差から求めている。しかしながら、これに限らず、例えば図18に示すように、モータトルクの変化量を、モータトルク変化中の所定時間(Δtx)当たりのモータトルク変化量(ΔMt)とし、エンジントルク指令の変化量を、モータトルク変化中の所定時間(Δtx)当たりのエンジントルク指令の変化量(ΔEt)としてもよい。

【0148】

つまり、オートクルーズ信号がON状態で、エンジントルク指令の変化量が所定範囲内に収まった状態が所定時間経過すれば(図18では時刻t10〜t11)、モータジェネレータ301の駆動を開始する。そして、このときのモータトルク(図18ではモータ回生量)を徐々に増加させ、一定時間(Δtx)におけるモータトルク増加分(ΔMt)と、エンジントルク指令の変化量(ΔEt)から、変換係数を算出する。

【0149】

オートクルーズ制御精度によって、エンジントルク指令が安定するまでに時間がかかり、変換係数の算出誤差要因になる場合があるが、上記の方法でエンジントルク指令の変化量を求めれば、エンジントルク指令の安定を待つ必要がない。これにより、短時間でしかも精度よく変換係数を求めることができる。さらに、モータジェネレータ301を回生制御によって消費するエネルギーの低減を図ることもできる。

【0150】

なお、この場合、モータトルク変化中に複数回エンジントルク指令の変化量を求め、その平均値をエンジントルク指令の変化量をしてもよい。平均値を算出することで、より精度を高めることができる。

【0151】

さらに、実施例1のハイブリッド車両の制御装置では、エンジン201の運転状態を示す運転状態情報として、エンジントルク指令を用いたがこれに限らず、実際のエンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示される情報であればよい。つまり、例えばエンジン燃料噴射量、エンジン給気量・排気量、スロットル開度等であってもよい。

【0152】

さらに、実施例1のハイブリッド車両の制御装置では、モータとして、電動機としての動作と発電機としての動作を行うことができるモータジェネレータ301としたが、これに限らず、エンジン201の駆動アシストを行うことができればよい。また、エンジントルク推定を行うだけであれば、発電機としての機能だけを有するモータであってもよい。

【0153】

さらに、実施例1のハイブリッド車両の制御装置では、変速機として、有段の自動変速機としたが、手動で変速段を変更する手動式変速機であってもよい。

【0154】

そして、実施例1では、ハイブリッド車両の制御装置をフルトレーラトラック1に適用した例を示したが、エンジン駆動軸とモータ駆動軸とを有する車両であればよい。すなわち、牽引車がエンジン駆動であって、被牽引車がモータ駆動車のセミトレーラトラック、多連結フルトレーラトラックのほか、フロント車軸がエンジン駆動でリヤ車軸がフリーのFF車を、リヤ車軸がモータ駆動となるように改造した改造車であってもよい。さらには、ディーゼルエンジンで駆動する牽引車両に被連結車両を連結する鉄道車両に適用することもできる。

【符号の説明】

【0155】

1 フルトレーラトラック(ハイブリッド車両)

2 トラクター(牽引車)

201 エンジン

202 クラッチ

203 トランスミッション

204 プロペラシャフト(エンジン駆動軸)

211 ブレーキ装置

213 表示装置

221 エンジンコントローラ

222 ATコントローラ

223 ブレーキコントローラ

230 CAN通信線

3 トレーラ(被牽引車)

301 モータジェネレータ(モータ)

302 プロペラシャフト(モータ駆動軸)

311 モータコントローラ

312 インバータ

313 バッテリ

314 バッテリコントローラ

315 統合コントローラ

315a バックアップメモリ(記憶手段)

【特許請求の範囲】

【請求項1】

エンジンによって回転駆動するエンジン駆動軸と、モータによって回転駆動するモータ駆動軸と、前記エンジンのエンジントルクを推定するエンジントルク推定手段と、前記モータを回転駆動して前記エンジン駆動軸の駆動力をアシストして前記エンジントルクを制御するモータアシスト制御手段と、を備えたハイブリッド車両の制御装置において、

前記エンジントルク推定手段は、

前記エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報を検出するエンジン情報検出手段と、

前記エンジン駆動軸の駆動力と前記モータ駆動軸の駆動力の合計であるトータル駆動力を一定に保持する駆動力保持手段と、

前記トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させるモータ制御手段と、

前記モータトルクの変化量と、該モータトルクの変化に伴う前記エンジン状態情報の変化量に基づいて、前記エンジン状態情報を前記エンジントルクに変換する変換係数を算出する変換係数算出手段と、

前記変換係数と前記エンジン状態情報に基づいて、前記エンジントルクを算出するエンジントルク算出手段と、

を備えたことを特徴とするハイブリッド車両の制御装置。

【請求項2】

請求項1に記載されたハイブリッド車両の制御装置において、

前記エンジンの回転数を検出するエンジン回転数検出手段と、

前記エンジンの燃料噴射量を検出する燃料噴射量検出手段と、

前記エンジントルクと、前記燃料噴射量と、前記エンジン回転数とに基づいて、前記エンジントルク及び前記エンジン回転数に応じたエンジン効率を算出するエンジン効率算出手段と、

前記エンジン回転数ごとに、前記エンジン効率が最大になるエンジントルクである最適燃費トルクを推定する最適燃費トルク推定手段と、

を備えたことを特徴とするハイブリッド車両の制御装置。

【請求項3】

請求項2に記載されたハイブリッド車両の制御装置において、

前記モータアシスト制御手段は、前記エンジントルクが、前記最適燃費トルクよりも大きくなったときに、前記モータを回転駆動して前記エンジン駆動軸の駆動力をアシストすることを特徴とするハイブリッド車両の制御装置。

【請求項4】

請求項1から請求項3のいずれか一項に記載されたハイブリッド車両の制御装置において、

前記変換係数を記憶する記憶手段を備え、

前記ハイブリッド車両は、前記エンジン駆動軸を有する牽引車と、前記モータ駆動軸を有する被牽引車と、を連結した連結自動車とし、

前記記憶手段は、前記牽引車と前記被牽引車を切り離すとリセットされ、前記牽引車と前記被牽引車を連結すると予め設定した初期値に設定されることを特徴とするハイブリッド車両の制御装置。

【請求項1】

エンジンによって回転駆動するエンジン駆動軸と、モータによって回転駆動するモータ駆動軸と、前記エンジンのエンジントルクを推定するエンジントルク推定手段と、前記モータを回転駆動して前記エンジン駆動軸の駆動力をアシストして前記エンジントルクを制御するモータアシスト制御手段と、を備えたハイブリッド車両の制御装置において、

前記エンジントルク推定手段は、

前記エンジントルクに対して比例関係を有し、且つ、最大エンジントルクに対する割合で表示されるエンジン状態情報を検出するエンジン情報検出手段と、

前記エンジン駆動軸の駆動力と前記モータ駆動軸の駆動力の合計であるトータル駆動力を一定に保持する駆動力保持手段と、

前記トータル駆動力を一定に保持した状態で、モータトルクを所定量変化させるモータ制御手段と、

前記モータトルクの変化量と、該モータトルクの変化に伴う前記エンジン状態情報の変化量に基づいて、前記エンジン状態情報を前記エンジントルクに変換する変換係数を算出する変換係数算出手段と、

前記変換係数と前記エンジン状態情報に基づいて、前記エンジントルクを算出するエンジントルク算出手段と、

を備えたことを特徴とするハイブリッド車両の制御装置。

【請求項2】

請求項1に記載されたハイブリッド車両の制御装置において、

前記エンジンの回転数を検出するエンジン回転数検出手段と、

前記エンジンの燃料噴射量を検出する燃料噴射量検出手段と、

前記エンジントルクと、前記燃料噴射量と、前記エンジン回転数とに基づいて、前記エンジントルク及び前記エンジン回転数に応じたエンジン効率を算出するエンジン効率算出手段と、

前記エンジン回転数ごとに、前記エンジン効率が最大になるエンジントルクである最適燃費トルクを推定する最適燃費トルク推定手段と、

を備えたことを特徴とするハイブリッド車両の制御装置。

【請求項3】

請求項2に記載されたハイブリッド車両の制御装置において、

前記モータアシスト制御手段は、前記エンジントルクが、前記最適燃費トルクよりも大きくなったときに、前記モータを回転駆動して前記エンジン駆動軸の駆動力をアシストすることを特徴とするハイブリッド車両の制御装置。

【請求項4】

請求項1から請求項3のいずれか一項に記載されたハイブリッド車両の制御装置において、

前記変換係数を記憶する記憶手段を備え、

前記ハイブリッド車両は、前記エンジン駆動軸を有する牽引車と、前記モータ駆動軸を有する被牽引車と、を連結した連結自動車とし、

前記記憶手段は、前記牽引車と前記被牽引車を切り離すとリセットされ、前記牽引車と前記被牽引車を連結すると予め設定した初期値に設定されることを特徴とするハイブリッド車両の制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−236557(P2012−236557A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−108110(P2011−108110)

【出願日】平成23年5月13日(2011.5.13)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術総合開発機構「省エネルギー革新技術開発事業/先導研究/エネルギー回生型電動フルトレーラーのためのユニバーサル制御技術の研究開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591056927)一般財団法人日本自動車研究所 (26)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月13日(2011.5.13)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術総合開発機構「省エネルギー革新技術開発事業/先導研究/エネルギー回生型電動フルトレーラーのためのユニバーサル制御技術の研究開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591056927)一般財団法人日本自動車研究所 (26)

【Fターム(参考)】

[ Back to top ]