ピッキングシステム

【課題】 コンベアで搬送される配送用コンテナに対して、順不同で寄せられてくる容器に集品した商品を円滑に投入できるようにして、面倒なコンテナの並べ替え作業を不要にすることを目的とする。

【解決手段】 配送先別の容器に商品を集品する作業を同時並行で行い、各容器に集品した商品を、コンベア搬送されるコンテナに投入するピッキングシステムにおいて、容器に取り付けられて、配送先の同じコンテナを紐付ける情報を有するRFIDタグと、コンベア沿いでコンテナに商品を投入する投入作業ブロックと、集品済み容器を置く仮置スペースと、その近傍に配設されるRFIDリーダと、容器の置き場所を作業者に指示するコントローラを備え、RFIDリーダの読取情報に基づき、集品済み商品を投入するコンテナを特定し、その置き場所をコンテナの搬送順に対応する位置に設定する。

【解決手段】 配送先別の容器に商品を集品する作業を同時並行で行い、各容器に集品した商品を、コンベア搬送されるコンテナに投入するピッキングシステムにおいて、容器に取り付けられて、配送先の同じコンテナを紐付ける情報を有するRFIDタグと、コンベア沿いでコンテナに商品を投入する投入作業ブロックと、集品済み容器を置く仮置スペースと、その近傍に配設されるRFIDリーダと、容器の置き場所を作業者に指示するコントローラを備え、RFIDリーダの読取情報に基づき、集品済み商品を投入するコンテナを特定し、その置き場所をコンテナの搬送順に対応する位置に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物流センター等で出荷先ごとに注文商品を仕分けする作業において使用するピッキングシステムに関する。

【背景技術】

【0002】

コンビニエンスストアの物流センター等では、出荷先ごとに受注商品を集品する作業(ピッキング)を行っている(例えば、特許文献1参照。)。ピッキングには、主に表示器ピッキング及び台車ピッキングがある。表示器ピッキングは、商品を品目毎に保管する棚をコンベア沿いに配置するとともにコンベアで配送用コンテナを搬送し、作業者がコンベアと連動する表示器に表示される受注商品の品目及び個数を見て、該当商品を棚から取り出して配送用のコンテナに投入する方法である。また、台車ピッキングは、複数の作業者がそれぞれ配送用のコンテナを載せた台車を手押し搬送しながら、その搬送経路沿いに配置されている棚から受注商品を取り出してコンテナに投入する方法である。

【0003】

表示器ピッキングは、商品を効率よく集品することができるが、出荷頻度の低い商品に適用すると、設備稼働率が低くなってコスト高になる。そこで、出荷頻度の高い商品には、表示器ピッキングを適用する一方、出荷頻度の低い商品には、台車ピッキングを適用することが一般的に行われている。物流センターでは、高頻度出荷商品と低頻度出荷商品が混在することが多いため、上記二つのピッキング方法でそれぞれ集品作業を行い、同じ出荷先から受注した商品をまとめて配送することができれば、作業効率とコストを両立させることが可能であるが、以下のような問題点がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3943199号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

配送用のコンテナは、配送用トラックに対して各出荷先への配送順に積み込むべきところ、表示器ピッキングでは、コンテナをコンベア上に配送用トラックへの配送順に並べておくだけで、その並び順に集品作業が終了して、そのままの順序で配送用トラックに積み込むことができる。これに対して、台車ピッキングでは、複数の作業者が同時並行で集品作業するため、各作業者による作業終了タイミングは区々であり、集品作業済みコンテナは、配送トラックへの配送順とは異なる並び順で寄せられることになる。

【0006】

そのため、台車ピッキングで集品作業をしたコンテナは、トラックに積み込むまでに、表示器ピッキングで集品作業をしたコンテナに順番を合わせるように並び替えて合流させる必要があり、その並び替え作業にかかる手間が相当大きいという問題がある。さらに、それぞれ集品した商品を別々のコンテナに入れたままで出荷すると、出荷コンテナ数が増加して配送効率が低下するため、同じ出荷先からの受注商品を一つのコンテナにまとめる必要がある。

【0007】

本発明は、かかる事情に鑑みて、コンベアで搬送されるコンテナに対して、順不同で寄せられてくる集品済み容器の商品を円滑に投入できるようにして、面倒なコンテナの並べ替え作業を不要にすることを目的とする。

【課題を解決するための手段】

【0008】

請求項1記載のピッキングシステムは、

配送先別に設定される容器に受注商品を集品する作業を同時並行で行わせ、各容器に集品された商品を、コンベアで搬送されてくるコンテナに投入させるピッキングシステムにおいて、

前記容器に取り付けられ、前記容器を配送先の同じコンテナと紐付ける情報を有するRFIDタグと、

前記コンベア沿いに設けられ、集品済み容器からコンテナへの商品投入が行われる投入作業ブロックと、

前記集品済み容器を仮置きする仮置スペースと、

前記仮置スペースの近傍に配設されるRFIDリーダと、

前記集品済み容器を仮置きする位置を作業者に指示するコントローラと、を備え、

前記RFIDリーダは、その読取エリアに進入するRFIDタグの情報を読み取り、

前記コントローラは、前記読取情報に基づき、前記集品済み容器の商品を投入するコンテナを特定し、その搬送順に対応する位置に前記集品済み容器を仮置きさせるように設定し、前記位置を指示することを特徴とする。

【0009】

請求項2記載のピッキングシステムは、

請求項1記載のピッキングシステムにおいて、

前記仮置スペースには、前記集品済み容器を整列した状態で前記投入作業ブロックへ向かわせる搬送機構が備えられており、

前記コントローラは、前記コンテナの搬送順に対して、前記投入作業ブロックへ向かう前記集品済み容器の並び順がその整列方向において前後入れ違いとならないように、前記仮置きさせる位置を設定することを特徴とする。

【0010】

請求項3記載のピッキングシステムは、

請求項1又は2記載のピッキングシステムにおいて、

前記投入作業ブロックの他に、前記コンテナに直接投入する商品を品目毎に多数保管する棚及び投入すべき商品の品目及び個数をコンベアに連動して表示する表示器が設けられる複数の表示器ピッキング作業ブロックを設けて、

前記投入作業ブロックと表示器ピッキング作業ブロックを前記コンベア沿いに直列配置したことを特徴とする。

【0011】

請求項4記載のピッキングシステムは、

請求項1乃至3のいずれかに記載のピッキングシステムにおいて、

前記容器に受注商品を集品する作業は、前記容器を台車に積載するとともに、該台車の搬送経路沿いに多数の商品を品目毎に配置しておき、前記搬送経路の移動中に集品を行わせることを特徴とする。

【発明の効果】

【0012】

上記ピッキングシステムは、集品用の容器に取り付けられるRFIDタグの情報に基づいて、該容器の置き場所を設定することで、コンベアで搬送されてくるコンテナを無理なく合流させることができ、面倒なコンテナの並べ替えが不要になる。その結果として、例えば、高頻度出荷商品に対してはコンベアを使用する表示器ピッキングを適用する一方、低頻度出荷商品に対しては台車ピッキングを適用するというように、同じ物流センターにおいて各商品に適した複数のピッキング方法を併用することができ、全体として集品作業の効率化が図られる。また、コンテナのコンベア搬送順を、配送用トラックによる配送順(又は配送用トラックに対する積込み順)に予め設定しておくことで、配送作業(又は積込み作業)の効率化が図られる。

【0013】

特に、コンテナのコンベア搬送順に対して、投入スペースへ向かう集品済み容器の並び順が前後入れ違いとならないようにしておくことで、投入スペースに来る容器の商品をその順番のままコンテナに投入するだけで済み、作業者の負担軽減が図られる。さらに、前記コンベア沿いに投入作業ブロックと表示器ピッキング作業ブロックを単に直列配置するだけの構成とすることにより、取扱品目の増減、売れ筋商品の変化、容器への集品作業が行われる場所やそのレイアウトの変更に対して、作業ブロックの前後入替えや増減を行うだけで速やかに対応することができる。

【図面の簡単な説明】

【0014】

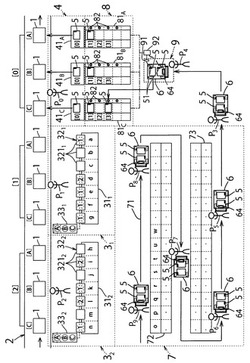

【図1】本発明の実施の形態に係るピッキングシステム全体を示す図。

【図2】本発明のピッキングシステムにおいて用いられる台車を示す図。

【発明を実施するための形態】

【0015】

(ピッキングシステム)

図1は、本発明の実施の形態に係るピッキングシステム全体を示す図である。本ピッキングシステムは、コンビニエンスストアチェーンの物流センター内に構築され、コンビニエンスストア各店舗からの受注商品を、店舗(配送先)別の配送用コンテナ1に集品するために用いられる。本ピッキングシステムでは、作業者P1,P2がコンベア2沿いに配置される商品保管用の棚311,312から、コンベア2と連動する表示器321,322で表示される受注商品を取り出して、コンベア2上の配送用コンテナ1に直接投入する表示器ピッキングと、作業者P3〜P9が店舗別に設けられる容器5を積載した台車6を搬送し、その搬送経路71沿いに配置される商品保管用の棚72,73から、台車6に装備される操作表示パネル64に表示される受注商品を取り出して、台車6上の容器5に投入する台車ピッキングと、を行わせるとともに、台車ピッキングで集品された上記容器5内の受注商品をコンベア2上の配送用コンテナ1に投入させる。

【0016】

本ピッキングシステムは、配送用のコンテナ1を搬送するコンベア2と、コンベア2沿いに直列配置される複数の表示器ピッキング作業ブロック(以下、「表示器作業ブロック」という)31,32及び投入作業ブロック4と、配送先の同じコンテナ1と紐付けする情報を有するRFID51が取り付けられた容器5と、容器5を積載する台車6と、投入作業ブロック4で投入する商品を台車6で集品させる台車ピッキング作業ブロック(以下、「台車作業ブロック」という)7と、投入作業ブロック4でコンテナ1に商品投入するための集品済み容器5を仮置きさせて、該容器5を仮置きされた並び順で投入作業ブロック4へ向かわせる仮置きスペース8と、容器5に取り付けられるRFIDタグ51の情報を読み取り、その読取情報に基づいて仮置きスペース8における容器5の並び順をコンテナ1の搬送順と合わせる指示を行うための読取エリア9と、を備える。

【0017】

(コンテナ1、コンベア2)

コンテナ1は、商品の配送先となる店舗ごとに設定されるとともに、当該配送先(店舗名等)が表示されており、該当する店舗からの受注商品がすべて投入された状態で配送用トラックに積み込まれる。コンベア2は、その搬送路上に所定間隔で載せられるコンテナ1を間歇搬送するベルトコンベアで、具体的には、図1中において符号[0]、[1]、[2]のように所定個数(三個)ずつ括られるコンテナ1を、上流から下流へ(図中の左から右へ)向けて当該所定個数分ずつ進めて、所定時間停止する。そして、各作業ブロック31,32,4で、各作業ブロックに配置される作業者P0〜P2に、それぞれ前記所定個数のコンテナ1に対する商品投入作業を行わせ、前記所定時間経過後、再びコンテナ1を進めて所定時間停止し、投入作業を行わせることを繰り返す。なお、本ピッキングシステムでは、不図示のシステム制御部によって、コンベア2に載せられているコンテナ1と、当該コンテナ1のコンベア2における載置場所を紐付ける情報が管理されており、何処に配送されるコンテナがコンベア2の搬送路上の何処に位置しているかが把握されている。システム制御部は、各コンテナに投入されるべき受注商品も管理しており、後述する表示器作業ブロック31,32及び台車作業ブロック7における集品指示を出力する。

【0018】

(表示器作業ブロック31)

表示器作業ブロック31は、出荷頻度の高い商品を集品するためにコンベア2沿いに設けられる作業ブロックであって、図1に示されるように、当該作業ブロックにおいてコンテナ1に直接投入する商品a〜gを品目毎に多数保管する棚311と、各コンテナ1に対して投入すべき商品の品目及び個数をコンベア2に連動して表示する表示器321と、表示器321の表示対象となるコンテナをランプで切換表示する切換表示器331と、を備えてなり、さらに商品投入を担当する作業者P1が配置される。表示器作業ブロック31では、当該ブロック内で所定時間停止する三個のコンテナ1(図1中、符号[1]で括られて、それぞれ[A]、[B]、[C]で表される)への商品投入が作業者Pにより行われる。表示器321は、棚311に保管される商品a〜gの品目毎に設けられて数字を表示可能な複数の個別表示器3211からなり、各個別表示器3211が、コンベア2で搬送されてくる[A]、[B]、[C]の各コンテナに集品すべき商品の個数を表示する。表示器321による集品指示は、コンベア2に連動して行われるが、各コンテナに投入する商品の個数を同時に表示するものではなく、三個のコンテナ1が新たに搬送されてくると、まず[A]のコンテナに投入すべき商品を、例えば、図1に示されるように、商品aを「1」個、商品dを「2」個、商品eを「1」個、商品fを「1」個、商品gを「1」個と表示する。このとき、切換表示器331に設けられている「A」、「B」、「C」の三つのランプのうち「A」が点灯して、[A]のコンテナに投入すべき商品の品目及び個数が表示されていることを作業者P1に認識させる。各個別表示器3211には、消込スイッチ(不図示)が設けられており、作業者P1が各商品を[A]のコンテナに投入するたびに消込スイッチを操作することで、該当する個別表示器3211の個数表示が消し込まれていく。すべての個数表示が消し込まれると、切換表示器331のランプ「A」が消灯して、ランプ「B」が点灯し、表示器321で[B]のコンテナに投入すべき商品の品目及び個数が表示される。引き続き、作業者P1が[B]のコンテナに商品を投入して、すべての個数表示が消し込まれると、切換表示器331のランプ「B」が消灯して、ランプ「C」が点灯し、表示器321で[C]のコンテナに投入すべき商品の品目及び個数が表示される。最後に、作業者Pが[C]のコンテナに商品を投入して、すべての個数表示が消し込まれると、切換表示器331のランプ「C」が消灯する。以上の商品投入作業が前記所定の停止時間内に行われた後、表示器作業ブロック31で停止していた三個のコンテナ1がコンベア2によって下流側の投入作業ブロック4へ搬送され、それと同時に上流側の表示器作業ブロック32で停止していた三個のコンテナが、当該表示器作業ブロック31へ搬送されてきて、上記同様の商品投入作業が繰り返される。

【0019】

(表示器作業ブロック32)

表示器作業ブロック32は、上述した表示器作業ブロック31と同様に、出荷頻度の高い商品を集品するために設けられる作業ブロックであって、コンベア2沿いで表示器作業ブロック31の上流側に直列配置されており、前記商品a〜gとは別種類の商品h〜nを品目毎に多数保管する棚312と、各コンテナ1に投入する商品の品目及び個数をコンベア2に連動して表示する表示器322と、その表示対象となるコンテナ1をランプで切換表示する切換表示器332と、を備えてなり、さらに集品指示に従って商品投入を担当する作業者P2が配置される。表示器作業ブロック32では、当該ブロック内で所定時間停止する三個のコンテナ1(図1中、符号[2]で括られて、それぞれ[A]、[B]、[C]で表される)への商品投入が作業者P2により行われ、その際、上記表示器作業ブロック31と同様に、表示器322による投入すべき商品の品目・個数表示と切換表示器332の点灯、作業者P2による商品投入と個数表示の消し込みが繰り返され、最後に切換表示器332のランプ「C」が消灯して、前記所定時間内に作業が終了させられる。そして、表示器作業ブロック32で停止していた三個のコンテナはコンベア2によって下流側の表示器作業ブロック31へ搬送され、それと同時に上流から三個のコンテナが当該表示器作業ブロック32へ搬送されてきて、同様の商品投入作業が繰り返される。

【0020】

(投入作業ブロック4)

投入作業ブロック4は、配送先別に設定される容器5に予め集品された商品を、コンベア2で搬送されてくる同じ配送先のコンテナ1に投入するための作業ブロックであって、図1に示されるように、コンベア2沿いで表示器作業ブロック31の下流側に直列配置されている。投入作業ブロック4では、当該ブロック内で所定時間停止する三個のコンテナ1(図1中、符号[0]で括られて、符号[A]、[B]、[C]で表される)への商品投入が行われ、そのためにコンベア2沿いで上記各コンテナ1と近接する位置に設けられた載置部41A,41B,41Cに、コンテナ1に投入する商品を入れた集品済みの容器5(図1中、符号[0]、[0]、[0]で表される)が載置される。これらの載置部に載置される容器5は、投入作業ブロック4と隣接する仮置きスペース8から、コンベア2と連動する搬送機構81A,81B,81Cによって順次搬送されてくる。

【0021】

(容器5、台車6)

容器5は、出荷頻度の低い商品を台車作業ブロック7における台車ピッキングで集品する際に、集品した商品を入れるためのカゴであって、RFIDタグ(Radio Frequency IDentificationタグ)51が取り付けられている。RFIDタグ51には、各容器5に集品される商品の配送先を特定する情報(店舗識別番号等)が記憶され、その情報によって各容器5は同じ配送先のコンテナ1と紐付けられる。容器5は、手押し型の台車6に積載されて、図1に示される台車作業ブロック7内の搬送経路71に沿って移動する。台車6は、図2に示されるように、上下方向に延びて上部に手押しバー611を有するフレーム61と、フレーム61から水平方向に延びる上下二段の積載台62a,62bと、各積載台62a,62bの上面に前後二個ずつ取り付けられて容器5が一個ずつ積載される四個の秤63a〜63dと、フレーム61の上部に取り付けられる操作表示パネル(タッチパネルディスプレイ)64と、下方の積載台62bに取り付けられる車輪65・・65と、を備える検品台車である。秤63a〜63dは、配送先別に設定された容器5(51〜54)が一個ずつ積載されるので、各容器51〜54に投入された商品の重量を計量し、これを各配送先からの受注商品の計算重量と比較することによって、集品すべき商品が投入されたか否かを検品することができる。秤63a〜63dには、各々積載される容器51〜54のRFIDタグ51に記憶された情報を読み取るRFIDリーダ66が取り付けられており、その読取情報に基づき、各容器51〜54に集品される商品の配送先が特定され、何れの容器が何れの秤に積載されたかを特定する間口割付が自動的に行われる。操作表示パネル64は、各容器51〜54に投入すべき商品の品目及び個数をシステム制御部から無線受信し、上記間口割付に基づき、秤63a〜63d毎に、すなわち台車6上の積載位置に対応させて集品すべき品目及び個数の表示(集品指示)を行う。これにより、作業者Pは各容器が何れの店舗に配送されるものかを認識して商品を投入する必要がなくなり、集品作業をスムーズに行うことができる。ところで、作業者Pは、操作表示パネル64で集品すべき商品を確認するだけでなく、集品済み商品の消込み操作もしなければならないところ、操作表示画面側に人間の所在を検知する人感センサ641を備えるとともに回転駆動モータ642aを内蔵する回転支持部642で回転支持し、人感センサ641の検知信号に基づいて、作業者Pの移動方向へ操作表示画面を向けるように自動的に回転することで作業負担の軽減を図っている。車輪65には、ロータリーエンコーダ等で構成される距離計測センサ(不図示)が取り付けられており、当該計測センサで検出される距離情報を秤63a〜63dによる検品情報と同時に記録することで、各集品ポイント間を移動するために要した距離、時間を把握し、それを分析することによって各作業者の作業改善及び作業指示内容の改善を図られるようにしている。その他、距離計測センサで検出される距離情報と、作業開始前に計測、入力される作業者の体重に基づいて作業者の消費カロリーを計算し、操作表示パネル等に表示したり、記録したりできるようにすることで、メタボリック・シンドローム対策に活用することもできる。

【0022】

(台車作業ブロック7)

台車作業ブロック7は、出荷頻度の低い商品を集品するためにコンベア2とは分離して設けられる作業ブロックであって、図1に示されるように、容器5を積載した台車6が移動する蛇行形状の搬送経路71と、搬送経路71沿いに設けられて多数の商品o,p,q,r・・・を品目毎に配置する棚72、73と、を備えてなり、複数の作業者Px(P3〜P9)が、台車6を押して搬送経路71を移動しながら操作表示パネル64に表示される受注商品を集品するピッキング作業を同時並行で行う。台車作業ブロック7では、台車6に新しく空の容器5を積載する都度、システム制御部との連係によって、容器5とコンテナ1を紐付けする情報がRFIDタグ51にRFIDライタ(不図示)で書き込まれ、容器5を台車6に積載すると、各容器5の積載位置に取り付けられるRFIDリーダ66・・66がRFIDタグ51の情報を読み出すことにより、上述した間口割付が行われる。各作業者Pxは、各容器5に対応するすべての受注商品を集品し終わると、集品済みの容器5を投入作業ブロック4に隣接する仮置きスペース8に仮置きして、その代わりに空の容器5を台車6に積載して搬送経路71沿いに移動するピッキング作業を新たに開始する。

【0023】

(仮置きスペース8、読取エリア9)

仮置きスペース8は、図1に示されるように、投入作業ブロック4に隣接して設けられ、載置部41A,41B,41Cに対して各々連続するように設けられる搬送機構81A,81B,81Cを備えてなる。搬送機構81A,81B,81Cは、台車作業ブロック7におけるピッキング作業を終了した集品済みの容器5が整列した状態で仮置きされるベルトコンベアであり、上記コンベア2に連動して、容器5を整列した状態のままで投入作業ブロック4へ向かわせて、先頭(符号[1]で表される部分)に仮置きされた集品済み容器5をそれぞれ載置部41A,41B,41Cへ搬送し載置する。ここで、仮置きスペース8から投入作業ブロック4へ搬送される容器5は、表示器作業ブロック31から投入作業ブロック4へ同時搬送されてくるコンテナ1と配送先が一致するように、台車作業ブロック7で台車6に積載される容器5には、システム制御部によって、コンベア2で搬送されるコンテナ1と同じ順番で配送先が割り当てられている。しかしながら、集品する商品の種類・個数や作業への慣れの違いによって作業者PX間で作業の進捗が異なり、搬送経路71上で他の作業者を追い越したり、あるいは追い越されたりして、コンテナ1が搬送されてくる順番と、集品済み容器5が仮置きスペース8へ寄せられてくる順番に食い違いを生じる(前後入れ違いになる)ことがある。そのような不都合を解消するため、集品済み容器5が仮置きされる前に、各容器5に取り付けられたRFIDタグ51の情報を読み取り、その読取情報に基づいて当該容器5の商品を投入すべきコンテナ1を特定し、その搬送順に対して前後入れ違いにならない位置に容器5を仮置きさせるように設定して、当該位置を操作表示パネル64の画面表示及び搬送機構81A,81B,81Cの搬送方向に沿って配置される指示ランプ82で指示することが行われる。まず、RFIDタグ51に記憶された情報の読み取りが、仮置スペース8の近傍に設置される読取エリア9で行われる。読取エリア9には、読取エリア9に進入するRFIDタグ51の情報を読み取るRFIDリーダ91と、その読取情報に基づき、システム制御部と連係して仮置きスペース8における各容器5の仮置き位置を設定するコントローラ82が備えられている。台車作業ブロック7におけるピッキング作業を終えた台車6は、作業者Pxによって、ひとまず読取エリア9に進入搬送される。コントローラ82は、システム制御部と通信可能に接続されており、該制御部から受信されるコンテナ1の搬送順に関する情報とRFIDタグ51からの読取情報に基づき、容器5が投入作業ブロック4において同一配送先のコンテナ1と対応する載置台にコンテナ1と同じタイミングで搬送されるようにするための仮置き位置を設定し、操作表示パネル64及び指示ランプ82に指示信号を送信する。台車6には、四個の容器5が積載されているところ、操作表示パネル64において仮置きする容器5及びその仮置き位置が一つずつ指定され、同時に当該仮置き位置が指示ランプ82の点灯でも指定される。作業者Pxが指定された容器5の仮置き作業を行い、操作表示パネル64で当該作業の消込み操作を行うと、次に仮置きする容器5及びその仮置き位置が指定され、作業者Pxが仮置き作業及び消込み操作を行う。すべての容器5の仮置き作業が終了すると、作業者Pxは台車作業ブロック7に戻って、容器5を台車6に積載し新たなピッキング作業を行う。図1に示される例では、作業者P4が、台車作業ブロック7におけるピッキング作業中に作業者P3を追い越して、先に読取エリア9に到着したため、作業者P3が担当する容器5の仮置き場所(例えば81cの[2])を空けるようにして仮置き位置が指示されているものである。なお、仮置きスペース8から投入作業ブロック4への容器搬送が行われると、搬送機構81A,81B,81Cにおける容器5の仮置き位置が移動するため、それに応じてコントローラ82で指示する仮置き位置が更新されるようになっている。

【0024】

(上記実施形態の変形例)

上記実施形態では、コンテナ1を三個一組で搬送して、表示器ピッキング及び集品済み容器5からの商品投入を行うこととしたが、これに限らず、一個あるいは二個ずつ搬送させるようにして良いし、四個以上を一組として搬送するようにしても良い。上記実施形態では、コンテナ1とそのコンベア2における位置を紐付けする情報をシステム制御部で管理することにより、コンテナ1の搬送路上における位置を把握することとしたが、コンテナ1に識別情報を記憶したRFIDタグを取り付けておく一方、コンベア沿いに設置されるRFIDリーダで識別情報を読み取ることによって把握するようにしても良い。上記実施形態では、台車作業ブロック7に容器5を積載する作業開始のたびに、容器5とコンテナ1を紐付けする情報をRFIDタグ51に書き込むこととしたが、RFIDタグの識別情報でコンテナと紐付けするようにしても良い。上記実施形態では、仮置きスペース8に仮置きする容器5の位置を、当該容器5の商品が投入されるコンテナ1の搬送順に対して前後入れ違いにならないように整列させる位置に設定したが、コンテナ1の搬送順に対応する位置であれば、容器5を必ずしも整列させる必要はない。例えば、あるコンテナ1が搬送されてきたときに表示パネルやランプ等で報知される位置に、当該コンテナに投入する商品を集品した容器5を仮置きしておくこととしても良い。上記実施形態では、コンベア2の上流側に表示器作業ブロック31,32を配置し、下流側に投入作業ブロック4を配置したが、レイアウトは自由に変更することができ、表示器作業ブロックの間に投入作業ブロックを配置する等、コンベア搬送方向における前後位置を入れ替えても良いし、コンベアを挟んで表示器作業ブロックと投入作業ブロックを対向させるように配置しても良い。上記実施形態では、システム制御部をコントローラとは別個のものとして説明したが、両者は一体であっても良い。上記の他、本発明はその要旨の範囲内で種々の変更を加え得ることは勿論である。

【符号の説明】

【0025】

1 コンテナ

2 コンベア

31 表示器作業ブロック(表示器ピッキング作業ブロック)

32 表示器作業ブロック(表示器ピッキング作業ブロック)

4 投入作業ブロック

5 容器

51 RFIDタグ

6 台車

7 台車作業ブロック(台車ピッキング作業ブロック)

8 仮置きスペース

9 読取エリア

91 RFIDリーダ

92 コントローラ

【技術分野】

【0001】

本発明は、物流センター等で出荷先ごとに注文商品を仕分けする作業において使用するピッキングシステムに関する。

【背景技術】

【0002】

コンビニエンスストアの物流センター等では、出荷先ごとに受注商品を集品する作業(ピッキング)を行っている(例えば、特許文献1参照。)。ピッキングには、主に表示器ピッキング及び台車ピッキングがある。表示器ピッキングは、商品を品目毎に保管する棚をコンベア沿いに配置するとともにコンベアで配送用コンテナを搬送し、作業者がコンベアと連動する表示器に表示される受注商品の品目及び個数を見て、該当商品を棚から取り出して配送用のコンテナに投入する方法である。また、台車ピッキングは、複数の作業者がそれぞれ配送用のコンテナを載せた台車を手押し搬送しながら、その搬送経路沿いに配置されている棚から受注商品を取り出してコンテナに投入する方法である。

【0003】

表示器ピッキングは、商品を効率よく集品することができるが、出荷頻度の低い商品に適用すると、設備稼働率が低くなってコスト高になる。そこで、出荷頻度の高い商品には、表示器ピッキングを適用する一方、出荷頻度の低い商品には、台車ピッキングを適用することが一般的に行われている。物流センターでは、高頻度出荷商品と低頻度出荷商品が混在することが多いため、上記二つのピッキング方法でそれぞれ集品作業を行い、同じ出荷先から受注した商品をまとめて配送することができれば、作業効率とコストを両立させることが可能であるが、以下のような問題点がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3943199号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

配送用のコンテナは、配送用トラックに対して各出荷先への配送順に積み込むべきところ、表示器ピッキングでは、コンテナをコンベア上に配送用トラックへの配送順に並べておくだけで、その並び順に集品作業が終了して、そのままの順序で配送用トラックに積み込むことができる。これに対して、台車ピッキングでは、複数の作業者が同時並行で集品作業するため、各作業者による作業終了タイミングは区々であり、集品作業済みコンテナは、配送トラックへの配送順とは異なる並び順で寄せられることになる。

【0006】

そのため、台車ピッキングで集品作業をしたコンテナは、トラックに積み込むまでに、表示器ピッキングで集品作業をしたコンテナに順番を合わせるように並び替えて合流させる必要があり、その並び替え作業にかかる手間が相当大きいという問題がある。さらに、それぞれ集品した商品を別々のコンテナに入れたままで出荷すると、出荷コンテナ数が増加して配送効率が低下するため、同じ出荷先からの受注商品を一つのコンテナにまとめる必要がある。

【0007】

本発明は、かかる事情に鑑みて、コンベアで搬送されるコンテナに対して、順不同で寄せられてくる集品済み容器の商品を円滑に投入できるようにして、面倒なコンテナの並べ替え作業を不要にすることを目的とする。

【課題を解決するための手段】

【0008】

請求項1記載のピッキングシステムは、

配送先別に設定される容器に受注商品を集品する作業を同時並行で行わせ、各容器に集品された商品を、コンベアで搬送されてくるコンテナに投入させるピッキングシステムにおいて、

前記容器に取り付けられ、前記容器を配送先の同じコンテナと紐付ける情報を有するRFIDタグと、

前記コンベア沿いに設けられ、集品済み容器からコンテナへの商品投入が行われる投入作業ブロックと、

前記集品済み容器を仮置きする仮置スペースと、

前記仮置スペースの近傍に配設されるRFIDリーダと、

前記集品済み容器を仮置きする位置を作業者に指示するコントローラと、を備え、

前記RFIDリーダは、その読取エリアに進入するRFIDタグの情報を読み取り、

前記コントローラは、前記読取情報に基づき、前記集品済み容器の商品を投入するコンテナを特定し、その搬送順に対応する位置に前記集品済み容器を仮置きさせるように設定し、前記位置を指示することを特徴とする。

【0009】

請求項2記載のピッキングシステムは、

請求項1記載のピッキングシステムにおいて、

前記仮置スペースには、前記集品済み容器を整列した状態で前記投入作業ブロックへ向かわせる搬送機構が備えられており、

前記コントローラは、前記コンテナの搬送順に対して、前記投入作業ブロックへ向かう前記集品済み容器の並び順がその整列方向において前後入れ違いとならないように、前記仮置きさせる位置を設定することを特徴とする。

【0010】

請求項3記載のピッキングシステムは、

請求項1又は2記載のピッキングシステムにおいて、

前記投入作業ブロックの他に、前記コンテナに直接投入する商品を品目毎に多数保管する棚及び投入すべき商品の品目及び個数をコンベアに連動して表示する表示器が設けられる複数の表示器ピッキング作業ブロックを設けて、

前記投入作業ブロックと表示器ピッキング作業ブロックを前記コンベア沿いに直列配置したことを特徴とする。

【0011】

請求項4記載のピッキングシステムは、

請求項1乃至3のいずれかに記載のピッキングシステムにおいて、

前記容器に受注商品を集品する作業は、前記容器を台車に積載するとともに、該台車の搬送経路沿いに多数の商品を品目毎に配置しておき、前記搬送経路の移動中に集品を行わせることを特徴とする。

【発明の効果】

【0012】

上記ピッキングシステムは、集品用の容器に取り付けられるRFIDタグの情報に基づいて、該容器の置き場所を設定することで、コンベアで搬送されてくるコンテナを無理なく合流させることができ、面倒なコンテナの並べ替えが不要になる。その結果として、例えば、高頻度出荷商品に対してはコンベアを使用する表示器ピッキングを適用する一方、低頻度出荷商品に対しては台車ピッキングを適用するというように、同じ物流センターにおいて各商品に適した複数のピッキング方法を併用することができ、全体として集品作業の効率化が図られる。また、コンテナのコンベア搬送順を、配送用トラックによる配送順(又は配送用トラックに対する積込み順)に予め設定しておくことで、配送作業(又は積込み作業)の効率化が図られる。

【0013】

特に、コンテナのコンベア搬送順に対して、投入スペースへ向かう集品済み容器の並び順が前後入れ違いとならないようにしておくことで、投入スペースに来る容器の商品をその順番のままコンテナに投入するだけで済み、作業者の負担軽減が図られる。さらに、前記コンベア沿いに投入作業ブロックと表示器ピッキング作業ブロックを単に直列配置するだけの構成とすることにより、取扱品目の増減、売れ筋商品の変化、容器への集品作業が行われる場所やそのレイアウトの変更に対して、作業ブロックの前後入替えや増減を行うだけで速やかに対応することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態に係るピッキングシステム全体を示す図。

【図2】本発明のピッキングシステムにおいて用いられる台車を示す図。

【発明を実施するための形態】

【0015】

(ピッキングシステム)

図1は、本発明の実施の形態に係るピッキングシステム全体を示す図である。本ピッキングシステムは、コンビニエンスストアチェーンの物流センター内に構築され、コンビニエンスストア各店舗からの受注商品を、店舗(配送先)別の配送用コンテナ1に集品するために用いられる。本ピッキングシステムでは、作業者P1,P2がコンベア2沿いに配置される商品保管用の棚311,312から、コンベア2と連動する表示器321,322で表示される受注商品を取り出して、コンベア2上の配送用コンテナ1に直接投入する表示器ピッキングと、作業者P3〜P9が店舗別に設けられる容器5を積載した台車6を搬送し、その搬送経路71沿いに配置される商品保管用の棚72,73から、台車6に装備される操作表示パネル64に表示される受注商品を取り出して、台車6上の容器5に投入する台車ピッキングと、を行わせるとともに、台車ピッキングで集品された上記容器5内の受注商品をコンベア2上の配送用コンテナ1に投入させる。

【0016】

本ピッキングシステムは、配送用のコンテナ1を搬送するコンベア2と、コンベア2沿いに直列配置される複数の表示器ピッキング作業ブロック(以下、「表示器作業ブロック」という)31,32及び投入作業ブロック4と、配送先の同じコンテナ1と紐付けする情報を有するRFID51が取り付けられた容器5と、容器5を積載する台車6と、投入作業ブロック4で投入する商品を台車6で集品させる台車ピッキング作業ブロック(以下、「台車作業ブロック」という)7と、投入作業ブロック4でコンテナ1に商品投入するための集品済み容器5を仮置きさせて、該容器5を仮置きされた並び順で投入作業ブロック4へ向かわせる仮置きスペース8と、容器5に取り付けられるRFIDタグ51の情報を読み取り、その読取情報に基づいて仮置きスペース8における容器5の並び順をコンテナ1の搬送順と合わせる指示を行うための読取エリア9と、を備える。

【0017】

(コンテナ1、コンベア2)

コンテナ1は、商品の配送先となる店舗ごとに設定されるとともに、当該配送先(店舗名等)が表示されており、該当する店舗からの受注商品がすべて投入された状態で配送用トラックに積み込まれる。コンベア2は、その搬送路上に所定間隔で載せられるコンテナ1を間歇搬送するベルトコンベアで、具体的には、図1中において符号[0]、[1]、[2]のように所定個数(三個)ずつ括られるコンテナ1を、上流から下流へ(図中の左から右へ)向けて当該所定個数分ずつ進めて、所定時間停止する。そして、各作業ブロック31,32,4で、各作業ブロックに配置される作業者P0〜P2に、それぞれ前記所定個数のコンテナ1に対する商品投入作業を行わせ、前記所定時間経過後、再びコンテナ1を進めて所定時間停止し、投入作業を行わせることを繰り返す。なお、本ピッキングシステムでは、不図示のシステム制御部によって、コンベア2に載せられているコンテナ1と、当該コンテナ1のコンベア2における載置場所を紐付ける情報が管理されており、何処に配送されるコンテナがコンベア2の搬送路上の何処に位置しているかが把握されている。システム制御部は、各コンテナに投入されるべき受注商品も管理しており、後述する表示器作業ブロック31,32及び台車作業ブロック7における集品指示を出力する。

【0018】

(表示器作業ブロック31)

表示器作業ブロック31は、出荷頻度の高い商品を集品するためにコンベア2沿いに設けられる作業ブロックであって、図1に示されるように、当該作業ブロックにおいてコンテナ1に直接投入する商品a〜gを品目毎に多数保管する棚311と、各コンテナ1に対して投入すべき商品の品目及び個数をコンベア2に連動して表示する表示器321と、表示器321の表示対象となるコンテナをランプで切換表示する切換表示器331と、を備えてなり、さらに商品投入を担当する作業者P1が配置される。表示器作業ブロック31では、当該ブロック内で所定時間停止する三個のコンテナ1(図1中、符号[1]で括られて、それぞれ[A]、[B]、[C]で表される)への商品投入が作業者Pにより行われる。表示器321は、棚311に保管される商品a〜gの品目毎に設けられて数字を表示可能な複数の個別表示器3211からなり、各個別表示器3211が、コンベア2で搬送されてくる[A]、[B]、[C]の各コンテナに集品すべき商品の個数を表示する。表示器321による集品指示は、コンベア2に連動して行われるが、各コンテナに投入する商品の個数を同時に表示するものではなく、三個のコンテナ1が新たに搬送されてくると、まず[A]のコンテナに投入すべき商品を、例えば、図1に示されるように、商品aを「1」個、商品dを「2」個、商品eを「1」個、商品fを「1」個、商品gを「1」個と表示する。このとき、切換表示器331に設けられている「A」、「B」、「C」の三つのランプのうち「A」が点灯して、[A]のコンテナに投入すべき商品の品目及び個数が表示されていることを作業者P1に認識させる。各個別表示器3211には、消込スイッチ(不図示)が設けられており、作業者P1が各商品を[A]のコンテナに投入するたびに消込スイッチを操作することで、該当する個別表示器3211の個数表示が消し込まれていく。すべての個数表示が消し込まれると、切換表示器331のランプ「A」が消灯して、ランプ「B」が点灯し、表示器321で[B]のコンテナに投入すべき商品の品目及び個数が表示される。引き続き、作業者P1が[B]のコンテナに商品を投入して、すべての個数表示が消し込まれると、切換表示器331のランプ「B」が消灯して、ランプ「C」が点灯し、表示器321で[C]のコンテナに投入すべき商品の品目及び個数が表示される。最後に、作業者Pが[C]のコンテナに商品を投入して、すべての個数表示が消し込まれると、切換表示器331のランプ「C」が消灯する。以上の商品投入作業が前記所定の停止時間内に行われた後、表示器作業ブロック31で停止していた三個のコンテナ1がコンベア2によって下流側の投入作業ブロック4へ搬送され、それと同時に上流側の表示器作業ブロック32で停止していた三個のコンテナが、当該表示器作業ブロック31へ搬送されてきて、上記同様の商品投入作業が繰り返される。

【0019】

(表示器作業ブロック32)

表示器作業ブロック32は、上述した表示器作業ブロック31と同様に、出荷頻度の高い商品を集品するために設けられる作業ブロックであって、コンベア2沿いで表示器作業ブロック31の上流側に直列配置されており、前記商品a〜gとは別種類の商品h〜nを品目毎に多数保管する棚312と、各コンテナ1に投入する商品の品目及び個数をコンベア2に連動して表示する表示器322と、その表示対象となるコンテナ1をランプで切換表示する切換表示器332と、を備えてなり、さらに集品指示に従って商品投入を担当する作業者P2が配置される。表示器作業ブロック32では、当該ブロック内で所定時間停止する三個のコンテナ1(図1中、符号[2]で括られて、それぞれ[A]、[B]、[C]で表される)への商品投入が作業者P2により行われ、その際、上記表示器作業ブロック31と同様に、表示器322による投入すべき商品の品目・個数表示と切換表示器332の点灯、作業者P2による商品投入と個数表示の消し込みが繰り返され、最後に切換表示器332のランプ「C」が消灯して、前記所定時間内に作業が終了させられる。そして、表示器作業ブロック32で停止していた三個のコンテナはコンベア2によって下流側の表示器作業ブロック31へ搬送され、それと同時に上流から三個のコンテナが当該表示器作業ブロック32へ搬送されてきて、同様の商品投入作業が繰り返される。

【0020】

(投入作業ブロック4)

投入作業ブロック4は、配送先別に設定される容器5に予め集品された商品を、コンベア2で搬送されてくる同じ配送先のコンテナ1に投入するための作業ブロックであって、図1に示されるように、コンベア2沿いで表示器作業ブロック31の下流側に直列配置されている。投入作業ブロック4では、当該ブロック内で所定時間停止する三個のコンテナ1(図1中、符号[0]で括られて、符号[A]、[B]、[C]で表される)への商品投入が行われ、そのためにコンベア2沿いで上記各コンテナ1と近接する位置に設けられた載置部41A,41B,41Cに、コンテナ1に投入する商品を入れた集品済みの容器5(図1中、符号[0]、[0]、[0]で表される)が載置される。これらの載置部に載置される容器5は、投入作業ブロック4と隣接する仮置きスペース8から、コンベア2と連動する搬送機構81A,81B,81Cによって順次搬送されてくる。

【0021】

(容器5、台車6)

容器5は、出荷頻度の低い商品を台車作業ブロック7における台車ピッキングで集品する際に、集品した商品を入れるためのカゴであって、RFIDタグ(Radio Frequency IDentificationタグ)51が取り付けられている。RFIDタグ51には、各容器5に集品される商品の配送先を特定する情報(店舗識別番号等)が記憶され、その情報によって各容器5は同じ配送先のコンテナ1と紐付けられる。容器5は、手押し型の台車6に積載されて、図1に示される台車作業ブロック7内の搬送経路71に沿って移動する。台車6は、図2に示されるように、上下方向に延びて上部に手押しバー611を有するフレーム61と、フレーム61から水平方向に延びる上下二段の積載台62a,62bと、各積載台62a,62bの上面に前後二個ずつ取り付けられて容器5が一個ずつ積載される四個の秤63a〜63dと、フレーム61の上部に取り付けられる操作表示パネル(タッチパネルディスプレイ)64と、下方の積載台62bに取り付けられる車輪65・・65と、を備える検品台車である。秤63a〜63dは、配送先別に設定された容器5(51〜54)が一個ずつ積載されるので、各容器51〜54に投入された商品の重量を計量し、これを各配送先からの受注商品の計算重量と比較することによって、集品すべき商品が投入されたか否かを検品することができる。秤63a〜63dには、各々積載される容器51〜54のRFIDタグ51に記憶された情報を読み取るRFIDリーダ66が取り付けられており、その読取情報に基づき、各容器51〜54に集品される商品の配送先が特定され、何れの容器が何れの秤に積載されたかを特定する間口割付が自動的に行われる。操作表示パネル64は、各容器51〜54に投入すべき商品の品目及び個数をシステム制御部から無線受信し、上記間口割付に基づき、秤63a〜63d毎に、すなわち台車6上の積載位置に対応させて集品すべき品目及び個数の表示(集品指示)を行う。これにより、作業者Pは各容器が何れの店舗に配送されるものかを認識して商品を投入する必要がなくなり、集品作業をスムーズに行うことができる。ところで、作業者Pは、操作表示パネル64で集品すべき商品を確認するだけでなく、集品済み商品の消込み操作もしなければならないところ、操作表示画面側に人間の所在を検知する人感センサ641を備えるとともに回転駆動モータ642aを内蔵する回転支持部642で回転支持し、人感センサ641の検知信号に基づいて、作業者Pの移動方向へ操作表示画面を向けるように自動的に回転することで作業負担の軽減を図っている。車輪65には、ロータリーエンコーダ等で構成される距離計測センサ(不図示)が取り付けられており、当該計測センサで検出される距離情報を秤63a〜63dによる検品情報と同時に記録することで、各集品ポイント間を移動するために要した距離、時間を把握し、それを分析することによって各作業者の作業改善及び作業指示内容の改善を図られるようにしている。その他、距離計測センサで検出される距離情報と、作業開始前に計測、入力される作業者の体重に基づいて作業者の消費カロリーを計算し、操作表示パネル等に表示したり、記録したりできるようにすることで、メタボリック・シンドローム対策に活用することもできる。

【0022】

(台車作業ブロック7)

台車作業ブロック7は、出荷頻度の低い商品を集品するためにコンベア2とは分離して設けられる作業ブロックであって、図1に示されるように、容器5を積載した台車6が移動する蛇行形状の搬送経路71と、搬送経路71沿いに設けられて多数の商品o,p,q,r・・・を品目毎に配置する棚72、73と、を備えてなり、複数の作業者Px(P3〜P9)が、台車6を押して搬送経路71を移動しながら操作表示パネル64に表示される受注商品を集品するピッキング作業を同時並行で行う。台車作業ブロック7では、台車6に新しく空の容器5を積載する都度、システム制御部との連係によって、容器5とコンテナ1を紐付けする情報がRFIDタグ51にRFIDライタ(不図示)で書き込まれ、容器5を台車6に積載すると、各容器5の積載位置に取り付けられるRFIDリーダ66・・66がRFIDタグ51の情報を読み出すことにより、上述した間口割付が行われる。各作業者Pxは、各容器5に対応するすべての受注商品を集品し終わると、集品済みの容器5を投入作業ブロック4に隣接する仮置きスペース8に仮置きして、その代わりに空の容器5を台車6に積載して搬送経路71沿いに移動するピッキング作業を新たに開始する。

【0023】

(仮置きスペース8、読取エリア9)

仮置きスペース8は、図1に示されるように、投入作業ブロック4に隣接して設けられ、載置部41A,41B,41Cに対して各々連続するように設けられる搬送機構81A,81B,81Cを備えてなる。搬送機構81A,81B,81Cは、台車作業ブロック7におけるピッキング作業を終了した集品済みの容器5が整列した状態で仮置きされるベルトコンベアであり、上記コンベア2に連動して、容器5を整列した状態のままで投入作業ブロック4へ向かわせて、先頭(符号[1]で表される部分)に仮置きされた集品済み容器5をそれぞれ載置部41A,41B,41Cへ搬送し載置する。ここで、仮置きスペース8から投入作業ブロック4へ搬送される容器5は、表示器作業ブロック31から投入作業ブロック4へ同時搬送されてくるコンテナ1と配送先が一致するように、台車作業ブロック7で台車6に積載される容器5には、システム制御部によって、コンベア2で搬送されるコンテナ1と同じ順番で配送先が割り当てられている。しかしながら、集品する商品の種類・個数や作業への慣れの違いによって作業者PX間で作業の進捗が異なり、搬送経路71上で他の作業者を追い越したり、あるいは追い越されたりして、コンテナ1が搬送されてくる順番と、集品済み容器5が仮置きスペース8へ寄せられてくる順番に食い違いを生じる(前後入れ違いになる)ことがある。そのような不都合を解消するため、集品済み容器5が仮置きされる前に、各容器5に取り付けられたRFIDタグ51の情報を読み取り、その読取情報に基づいて当該容器5の商品を投入すべきコンテナ1を特定し、その搬送順に対して前後入れ違いにならない位置に容器5を仮置きさせるように設定して、当該位置を操作表示パネル64の画面表示及び搬送機構81A,81B,81Cの搬送方向に沿って配置される指示ランプ82で指示することが行われる。まず、RFIDタグ51に記憶された情報の読み取りが、仮置スペース8の近傍に設置される読取エリア9で行われる。読取エリア9には、読取エリア9に進入するRFIDタグ51の情報を読み取るRFIDリーダ91と、その読取情報に基づき、システム制御部と連係して仮置きスペース8における各容器5の仮置き位置を設定するコントローラ82が備えられている。台車作業ブロック7におけるピッキング作業を終えた台車6は、作業者Pxによって、ひとまず読取エリア9に進入搬送される。コントローラ82は、システム制御部と通信可能に接続されており、該制御部から受信されるコンテナ1の搬送順に関する情報とRFIDタグ51からの読取情報に基づき、容器5が投入作業ブロック4において同一配送先のコンテナ1と対応する載置台にコンテナ1と同じタイミングで搬送されるようにするための仮置き位置を設定し、操作表示パネル64及び指示ランプ82に指示信号を送信する。台車6には、四個の容器5が積載されているところ、操作表示パネル64において仮置きする容器5及びその仮置き位置が一つずつ指定され、同時に当該仮置き位置が指示ランプ82の点灯でも指定される。作業者Pxが指定された容器5の仮置き作業を行い、操作表示パネル64で当該作業の消込み操作を行うと、次に仮置きする容器5及びその仮置き位置が指定され、作業者Pxが仮置き作業及び消込み操作を行う。すべての容器5の仮置き作業が終了すると、作業者Pxは台車作業ブロック7に戻って、容器5を台車6に積載し新たなピッキング作業を行う。図1に示される例では、作業者P4が、台車作業ブロック7におけるピッキング作業中に作業者P3を追い越して、先に読取エリア9に到着したため、作業者P3が担当する容器5の仮置き場所(例えば81cの[2])を空けるようにして仮置き位置が指示されているものである。なお、仮置きスペース8から投入作業ブロック4への容器搬送が行われると、搬送機構81A,81B,81Cにおける容器5の仮置き位置が移動するため、それに応じてコントローラ82で指示する仮置き位置が更新されるようになっている。

【0024】

(上記実施形態の変形例)

上記実施形態では、コンテナ1を三個一組で搬送して、表示器ピッキング及び集品済み容器5からの商品投入を行うこととしたが、これに限らず、一個あるいは二個ずつ搬送させるようにして良いし、四個以上を一組として搬送するようにしても良い。上記実施形態では、コンテナ1とそのコンベア2における位置を紐付けする情報をシステム制御部で管理することにより、コンテナ1の搬送路上における位置を把握することとしたが、コンテナ1に識別情報を記憶したRFIDタグを取り付けておく一方、コンベア沿いに設置されるRFIDリーダで識別情報を読み取ることによって把握するようにしても良い。上記実施形態では、台車作業ブロック7に容器5を積載する作業開始のたびに、容器5とコンテナ1を紐付けする情報をRFIDタグ51に書き込むこととしたが、RFIDタグの識別情報でコンテナと紐付けするようにしても良い。上記実施形態では、仮置きスペース8に仮置きする容器5の位置を、当該容器5の商品が投入されるコンテナ1の搬送順に対して前後入れ違いにならないように整列させる位置に設定したが、コンテナ1の搬送順に対応する位置であれば、容器5を必ずしも整列させる必要はない。例えば、あるコンテナ1が搬送されてきたときに表示パネルやランプ等で報知される位置に、当該コンテナに投入する商品を集品した容器5を仮置きしておくこととしても良い。上記実施形態では、コンベア2の上流側に表示器作業ブロック31,32を配置し、下流側に投入作業ブロック4を配置したが、レイアウトは自由に変更することができ、表示器作業ブロックの間に投入作業ブロックを配置する等、コンベア搬送方向における前後位置を入れ替えても良いし、コンベアを挟んで表示器作業ブロックと投入作業ブロックを対向させるように配置しても良い。上記実施形態では、システム制御部をコントローラとは別個のものとして説明したが、両者は一体であっても良い。上記の他、本発明はその要旨の範囲内で種々の変更を加え得ることは勿論である。

【符号の説明】

【0025】

1 コンテナ

2 コンベア

31 表示器作業ブロック(表示器ピッキング作業ブロック)

32 表示器作業ブロック(表示器ピッキング作業ブロック)

4 投入作業ブロック

5 容器

51 RFIDタグ

6 台車

7 台車作業ブロック(台車ピッキング作業ブロック)

8 仮置きスペース

9 読取エリア

91 RFIDリーダ

92 コントローラ

【特許請求の範囲】

【請求項1】

配送先別に設定される容器に受注商品を集品する作業を同時並行で行わせ、各容器に集品された商品を、コンベアで搬送されてくるコンテナに投入させるピッキングシステムにおいて、

前記容器に取り付けられ、前記容器を配送先の同じコンテナと紐付ける情報を有するRFIDタグと、

前記コンベア沿いに設けられ、集品済み容器からコンテナへの商品投入が行われる投入作業ブロックと、

前記集品済み容器を仮置きする仮置スペースと、

前記仮置スペースの近傍に配設されるRFIDリーダと、

前記集品済み容器を仮置きする位置を作業者に指示するコントローラと、を備え、

前記RFIDリーダは、その読取エリアに進入するRFIDタグの情報を読み取り、

前記コントローラは、前記読取情報に基づき、前記集品済み容器の商品を投入するコンテナを特定し、その搬送順に対応する位置に前記集品済み容器を仮置きさせるように設定し、前記位置を指示することを特徴とするピッキングシステム。

【請求項2】

請求項1記載のピッキングシステムにおいて、

前記仮置スペースには、前記集品済み容器を整列した状態で前記投入作業ブロックへ向かわせる搬送機構が備えられており、

前記コントローラは、前記コンテナの搬送順に対して、前記投入作業ブロックへ向かう前記集品済み容器の並び順がその整列方向において前後入れ違いとならないように、前記仮置きさせる位置を設定することを特徴とするピッキングシステム。

【請求項3】

請求項1又は2記載のピッキングシステムにおいて、

前記投入作業ブロックの他に、前記コンテナに直接投入する商品を品目毎に多数保管する棚及び投入すべき商品の品目及び個数をコンベアに連動して表示する表示器が設けられる複数の表示器ピッキング作業ブロックを設けて、

前記投入作業ブロックと表示器ピッキング作業ブロックを前記コンベア沿いに直列配置したことを特徴とするピッキングシステム。

【請求項4】

請求項1乃至3のいずれかに記載のピッキングシステムにおいて、

前記容器に受注商品を集品する作業は、前記容器を台車に積載するとともに、該台車の搬送経路沿いに多数の商品を品目毎に配置しておき、前記搬送経路の移動中に集品を行わせることを特徴とするピッキングシステム。

【請求項1】

配送先別に設定される容器に受注商品を集品する作業を同時並行で行わせ、各容器に集品された商品を、コンベアで搬送されてくるコンテナに投入させるピッキングシステムにおいて、

前記容器に取り付けられ、前記容器を配送先の同じコンテナと紐付ける情報を有するRFIDタグと、

前記コンベア沿いに設けられ、集品済み容器からコンテナへの商品投入が行われる投入作業ブロックと、

前記集品済み容器を仮置きする仮置スペースと、

前記仮置スペースの近傍に配設されるRFIDリーダと、

前記集品済み容器を仮置きする位置を作業者に指示するコントローラと、を備え、

前記RFIDリーダは、その読取エリアに進入するRFIDタグの情報を読み取り、

前記コントローラは、前記読取情報に基づき、前記集品済み容器の商品を投入するコンテナを特定し、その搬送順に対応する位置に前記集品済み容器を仮置きさせるように設定し、前記位置を指示することを特徴とするピッキングシステム。

【請求項2】

請求項1記載のピッキングシステムにおいて、

前記仮置スペースには、前記集品済み容器を整列した状態で前記投入作業ブロックへ向かわせる搬送機構が備えられており、

前記コントローラは、前記コンテナの搬送順に対して、前記投入作業ブロックへ向かう前記集品済み容器の並び順がその整列方向において前後入れ違いとならないように、前記仮置きさせる位置を設定することを特徴とするピッキングシステム。

【請求項3】

請求項1又は2記載のピッキングシステムにおいて、

前記投入作業ブロックの他に、前記コンテナに直接投入する商品を品目毎に多数保管する棚及び投入すべき商品の品目及び個数をコンベアに連動して表示する表示器が設けられる複数の表示器ピッキング作業ブロックを設けて、

前記投入作業ブロックと表示器ピッキング作業ブロックを前記コンベア沿いに直列配置したことを特徴とするピッキングシステム。

【請求項4】

請求項1乃至3のいずれかに記載のピッキングシステムにおいて、

前記容器に受注商品を集品する作業は、前記容器を台車に積載するとともに、該台車の搬送経路沿いに多数の商品を品目毎に配置しておき、前記搬送経路の移動中に集品を行わせることを特徴とするピッキングシステム。

【図1】

【図2】

【図2】

【公開番号】特開2011−79619(P2011−79619A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−232269(P2009−232269)

【出願日】平成21年10月6日(2009.10.6)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月6日(2009.10.6)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]