リチウムイオン二次電池の製造方法、リチウムイオン二次電池およびリチウムイオン二次電池前駆体

【課題】リチウムイオン二次電池の電極層の未焼成体を焼成する際に、電極層中の電極活物質粉末と固体電解質粉末の粒界や、電極層と固体電解質層の界面で両者の化学反応によって電極活物質が分解したり、イオン伝導を阻害する物質が生成されてしまう事を低減し、大電流の充放電が可能であり、大きな作動電流においても高い充放電効率を得られ、かつ製造コストが低いリチウムイオン二次電池、好ましくは全固体リチウムイオン二次電池の製造方法を提供すること。

【解決手段】リチウムイオン伝導性固体電解質粉末と、Liを含まない被覆層で少なくとも表面の一部が被覆された電極活物質粉末とを含む混合物を焼成し電極前駆体を作製する工程を含むリチウムイオン二次電池の製造方法。

【解決手段】リチウムイオン伝導性固体電解質粉末と、Liを含まない被覆層で少なくとも表面の一部が被覆された電極活物質粉末とを含む混合物を焼成し電極前駆体を作製する工程を含むリチウムイオン二次電池の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はリチウムイオン二次電池の製造方法、リチウムイオン二次電池およびリチウムイオン二次電池前駆体に関し、特に全固体リチウムイオン二次電池の製造方法および全固体リチウムイオン二次電池に関する。

【背景技術】

【0002】

無機固体電解質を使用し、電極においても有機物を使用しない全固体電池は有機電解液の漏液やガス発生の心配がなく安全な電池として期待されている。また、全固体電池は液系の電池と比較して、電池反応以外の反応が生じることが少なく、長寿命化も期待できる。

【0003】

一例として全固体電池は固体電解質層の両側に正極層と負極層がそれぞれ積層される。無機固体電解質層として焼結体を使用する場合、無機固体電解質またはその未焼成体と電極の未焼成体を積層し、同時に焼成することによって電極や固体電解質の焼結体を作製すると同時にこれらの界面を良好に接合することが期待できる。この方法は製造工程を少なくすることができ、製造コストを低減することが出来ると同時に、電極層−固体電解質層の接合界面におけるイオンの移動抵抗を低減することが期待できる。

【0004】

しかし、一般的にリチウムイオン二次電池においては、正極活物質は酸化力の高い物質であり、負極活物質は還元力の高い物質である。電極内でのイオン伝導性を付与する為に、電極の未焼成体中には電極活物質粉末と共に固体電解質粉末を含有させて焼成することが好ましいが、焼成時の両者の粉末間の粒界において、両者が化学反応してしまう事がある。また、固体電解質層またはその未焼成体と同時に電極層の未焼成体を焼成する場合においても、電極層と固体電解質層の界面において電極活物質と固体電解質とが化学反応してしまう。そのため電極活物質が分解されてその機能を果たさなくなったり、イオン伝導を阻害する化合物が生成されてしまう問題が生ずる事となる。

従って、電極層−固体電解質層の界面が焼成によって物理的に良好に接合されたとしても、この界面や電極層中の電極活物質と固体電解質間の粒界に生成された化合物によってリチウムイオンの移動抵抗が大きくなり、結局大電流の充放電が実現し得ないこととなる。

また、電極の未焼成体のみを焼成することにより電極層の焼結体のみを作成し、その後固体電解質層の未焼成体と共に再度焼結する場合や、固体電解質層を接着する場合もある。このような場合も電極層の焼結時に電極層中の電極活物質と固体電解質間の粒界において両者が化学反応してしまう。

【0005】

このような問題を解決する為に、焼成温度を低温にする方法も提案されているが、電極や固体電解質の焼結が不十分となり、大電流の充放電は実現できていない。

【先行技術文献】

【特許文献】

【0006】

特許文献1には、電極の前駆体や固体電解質の前駆体等からなる積層体を焼成する雰囲気を低酸素雰囲気とすることが提案されている。しかしこれらの方法で作製された電池は0.88μA/cm2の非常に小さな電流での充放電を行っているにすぎず、大電流での充放電は実現していない。

【特許文献1】特開2007−227362号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題はリチウムイオン二次電池の電極層の未焼成体を焼成する際に、電極層中の電極活物質粉末と固体電解質粉末の粒界や、電極層と固体電解質層の界面で両者の化学反応によって電極活物質が分解したり、イオン伝導を阻害する物質が生成されてしまう事を低減し、大電流の充放電が可能であり、大きな作動電流においても高い充放電効率を得られ、かつ製造コストが低いリチウムイオン二次電池、好ましくは全固体リチウムイオン二次電池の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は上記の課題に鑑み鋭意研究を重ねた結果、リチウムイオン二次電池の電極の未焼成体中の電極活物質粒子をLiを含まない被覆層で被覆された電極活物質粉末とし、これとリチウムイオン伝導性固体電解質粉末とを共に焼結することによって上記の課題が解決されることを見いだし、この発明を完成したものであり、その具体的な構成は以下の通りである。

【0009】

(構成1)

リチウムイオン伝導性固体電解質粉末と、

Liを含まない被覆層で少なくとも表面の一部が被覆された電極活物質粉末と、を含む混合物を焼成し電極前駆体を作製する工程を含むリチウムイオン二次電池の製造方法。

(構成2)

前記電極前駆体の少なくとも2点間に電位差を生じさせ、前記被覆層を電極活物質へ変化させる工程を含む請求項1に記載のリチウムイオン二次電池の製造方法。

(構成3)

前記電位差は0.01V〜10Vの範囲である請求項2に記載の全固体電池の製造方法。

(構成4)

前記電極活物質はC、Li、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Znから選ばれる少なくとも1種の元素を含む化合物であり、

前記被覆層はLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物である請求項1から3のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成5)

前記電極活物質粉末は前記被覆層によって表面の面積の30面積%以上が被覆されている請求項1から4のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成6)

前記被覆層の厚さは1〜1000nmである請求項1から5のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成7)

焼結前の前記混合物において、前記被覆層の含有率は前記混合物中の被覆層を除いた電極活物質の質量に対して、0.1質量%以上である請求項1から6のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成8)

焼結前の前記混合物において、リチウムイオン伝導性固体電解質粉末の含有率は、電極活物質に対して1質量%〜70質量%である請求項1から7のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成9)

前記リチウムイオン伝導性固体電解質粉末は、リチウムイオン伝導性を有する結晶を含む化合物である請求項1から8のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成10)

前記リチウムイオン伝導性を有する結晶はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)である請求項1から9のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成11)

固体電解質層と、前記固体電解質層を挟んで正極および負極の電極層を有し、前記電極層の少なくとも一方は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層全体の質量に対し0.1%〜20%含むリチウムイオン二次電池。

(構成12)

少なくとも一方の電極層におけるリチウムイオン伝導性固体電解質の含有率は、電極層全体の質量に対して1質量%〜70質量%である請求項11に記載のリチウムイオン二次電池。

(構成13)

前記固体電解質層は、リチウムイオン伝導性を有する結晶を含む請求項11または12に記載のリチウムイオン二次電池。

(構成14)

前記リチウムイオン伝導性を有する結晶はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)である請求項11から13のいずれかに記載のリチウムイオン二次電池。

(構成15)

固体電解質層と、少なくとも1つの電極前駆体層を含み、前記固体電解質層を挟んで正極および負極の前記電極前駆体層または電極層が配置され、前記電極前駆体層は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層に対し1質量%〜90質量%含み、初回の充電または放電により全固体電池となるリチウムイオン二次電池前駆体。

【0010】

本明細書において「焼結体」とは、粒子の集合を焼成することにより、粒子表面の原子が隣接する他の粒子表面の原子と化学結合することをいう。

「未焼成体」とは焼成によって焼結体となる未焼成の混合物の成形体をいい、例えば粉末の圧粉体、有機バインダー等によって粉末が結着されたいわゆるグリーンシートと呼ばれる成形体、基体上にスラリーを塗布し乾燥することによって成膜された層などを挙げられる。

「電極前駆体」とは電極活物質の周囲にあるLiを含まない被覆層の質量が、焼結前の電極活物質を被覆したLiを含まない被覆層の質量と実質的に同じである電極層の焼結体をいう。

「リチウムイオン二次電池前駆体」とはリチウムイオン二次電池の正極および負極の二つの電極層のうちの少なくとも一方に相当する層が上記電極前駆体であるものをいう。

【発明の効果】

【0011】

本発明によれば、電極の未焼成体を焼成する際、または電極の未焼成体もしくは固体電解質の未焼成体等からなる積層体を焼成する際に、固体電解質層と電極層との界面および/または電極中の電極活物質と固体電解質との粒界での固体電解質や電極活物質の分解やイオン伝導を大きく阻害する化合物の生成が抑制されるので、大電流の充放電が可能であり、大きな作動電流においても高い充放電効率を得られるリチウムイオン二次電池、好ましくは全固体リチウムイオン二次電池またはそれらの前駆体を得ることができる。

【図面の簡単な説明】

【0012】

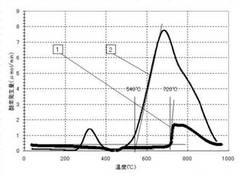

【図1】被膜層を有する場合と被覆層が無い場合の電極活物質と固体電解質粉末の混合物の温度変化における酸素放出量の推移であり、縦軸は酸素発生量、横軸は温度である。

【符号の説明】

【0013】

1 NiO被膜したLiNiO2粉末と固体電解質の混合物

2 被膜なしのLiNiO2粉末と固体電解質の混合物

【発明を実施するための形態】

【0014】

本発明のリチウムイオン二次電池またはリチウムイオン二次電池前駆体はセパレーターを挟み正極と負極の2つの電極層を有し、少なくとも1つの電極層が焼結されており、それぞれの電極層には集電体が接合されている。セパレーターは好ましくは無機固体電解質層であり、正極と負極の電極層を物理的に離間させ、かつリチウムイオンの伝導を担う。セパレーターが無機固体電解質である場合、無機固体電解質層に二つの電極層は接合されている。無機固体電解質層と二つの電極層は焼成によって接合されていることが物理的および電気化学的な接合性を良好とする為に好ましい。

【0015】

また、セパレーターはポリマーにリチウム塩を溶解させたドライポリマー電解質やポリマーに電解液を保持させたゲルポリマー電解質、微多孔性のポリマーであってもよい。

但し、ドライポリマー電解質はイオン伝導性で無機固体電解質に劣る場合があり、電解液を使用する場合は電池の充電または放電に伴って、電池反応以外の反応が生じ副生成物生成されるという問題がある。

【0016】

本発明のリチウムイオン二次電池の製造方法について述べる。本発明のリチウムイオン二次電池の製造方法においてはリチウムイオン二次電池の少なくとも一つの電極層となる電極の未焼成体を焼成する工程を有し、この前記未焼成体をリチウムイオン伝導性固体電解質粉末と、少なくとも表面の一部がLiを含まない被覆層で被覆された電極活物質粉末とを含む混合物とすることを特徴とする。

焼成工程において、電極活物質と固体電解質が反応し、電極活物質や固体電解質が分解され、別の化合物が生成されてしまうのは、固体電解質中のLi原子が電極活物質と安定な複生成物を生成する為と予測される。本発明においては固体電解質中のLi原子と反応し難い物質、すなわちLiを含まない物質で電極活物質粉末を被覆し、被覆層を形成することにより、上記の反応を抑制することが可能となる。

【0017】

上記の電極の未焼成体を焼成することにより電極前駆体となるが、Liを含まない被覆層は焼成後も電極前駆体中に存在する。

Liを含まない被覆層はLiイオンを吸蔵および放出する能力が低いため、電極前駆体の作製後、前記電極前駆体の少なくとも2点間に電位差を生じさせ、前記被覆層を電極活物質へ変化させる工程を施すことが好ましい。この工程により被覆層が電極活物質として機能し、単位体積あたりのエネルギー容量を大きくすることが可能となる。

前記被覆層を電極活物質へ変化させる為には被覆層へのLiの供給が必要であるが、この工程においてLiの供給は、電極前駆体中の電解質や電極活物質、または電極前駆体と隣接する電解質層などから行われる。またはこの工程の為にリチウム金属を一時的に電極前駆体へ接してもよい。電解質や電極活物質には少なからずそれを失っても自らの機能に影響のない余剰のLi原子が固溶しており、この余剰のLi原子が供給源となる。

この工程における電位差は、被覆層を確実に電極活物質へ変化させる為に0.01V以上が好ましく、1V以上がより好ましく、2V以上が最も好ましい。また、電圧が高すぎると電極活物質や固体電解質が分解してしまう為、電位差は10V以下が好ましく、5V以下がより好ましく、4V以下が最も好ましい。

熱操作によってLiの拡散を促すことによりLiを含まない被覆層へLiを供給することも可能であるが、電極前駆体の少なくとも2点間に電位差を生じさせる方法の方がLiの動きに指向性を持たせ、より効率的に当該被覆層へLiを供給することが可能となるという効果がある。

【0018】

前記電極前駆体の少なくとも2点間に電位差を生じさせる方法としては、電極前駆体を2つの電極で挟み、前記電極間に電圧を与える方法や、リチウムイオン電池前駆体を作製してから、正極および負極の集電体間に電圧を与える方法がある。

電圧を与える時間は電極前駆体の体積1g当り、0.1時間〜250時間であることが好ましく、1時間〜100時間であることがより好ましく、もっとも好ましくは2〜50時間である。

【0019】

上述の通り被覆層を電極活物質へ変化させることが好ましい為、前記被覆層はLi元素と結合することにより電極活物質となる化合物であることが好ましい。前記被覆層は例えばLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、V、P、Zn、から選ばれる少なくとも1種の元素を含む化合物であるとLi元素と結合することにより、電極活物質となりやすい。

特にLiを含まず、Ni、Co、Mnから選ばれる少なくとも1種の元素を含む化合物は、高いリチウムイオン伝導度を有するNASICON型構造の無機固体電解質(例えばLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12の結晶を有する固体電解質。MはAl、Gaから選ばれる1種以上。)と焼成時の反応が生じ難い点で好ましい。

【0020】

また、被覆層で被覆される電極活物質はC、Li、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Znから選ばれる少なくとも1種の元素を含む化合物であることが好ましい。例えばLiNiPO4、LiMnPO4、Li2NiPO4F、LiCoPO4、LiNixMn1−xPO4、LiNixCo1−xPO4、LiNi0.3Mn0.3Co0.3PO4、LiNiO2、LiNixMn1−xO2、LiNixCo1−xO2、LiNi0.3Mn0.3Co0.3O2、Li4Ti5O12、LiTiPO4、C全てがあげられる。特にLiNiO2、LiNiPO4、Li2NiPO4F、LiNi0.3Mn0.3Co0.3O2は焼成時の分解温度が高い為好ましい。

【0021】

本発明のリチウムイオン二次電池またはリチウムイオン二次電池前駆体に使用できる電極層の電極活物質は、被覆層を電極活物質に被覆させる場合は上記の構成であることが好ましいが、その他はC、Li、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Znから選ばれる少なくとも1種の元素を含む物質である。

電極活物質を構成する物質としてより好ましくはC、Li、Ti、Si、Snの単体、またはLi、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Zn、から選ばれる少なくとも1種の元素を含む酸化物、またはLi、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、Wから選ばれる少なくとも1種の元素を含むリン酸塩、またはLi、Mg、Mn、Fe、Co、Ni、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Zn、から選ばれる少なくとも1種の元素を含むホウ酸塩、またはLi、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Ge、Sn、Bi、W、Cr、V、P、Zn、から選ばれる少なくとも1種の元素を含む珪酸塩、またはSi、Snのいずれか1種の元素を少なくとも含む窒化物が挙げられる。

この中から選択される物質の標準電極電位差によって電池の電圧が決まるが、物質の組み合わせによっては正極、負極双方の電極活物質となりうるものもある。 本発明のリチウムイオン二次電池、またはリチウムイオン二次電池前駆体においては所望の電圧となるように上記の電極活物質から適宜選択し、正極、負極を構成すればよい。

【0022】

さらに焼成前から存在する電極活物質と、被覆層から変化した電極活物質とが同種であることにより、Liイオンの吸蔵、放出がスムーズに行われるため、被覆層で被覆される電極活物質は、Li元素を除いて被覆層と同種の元素で構成されることがより好ましい。

【0023】

電極の未焼成体中の電極活物質を覆う被覆層は、電極活物質粉末の表面積の30面積%以上が少なくとも被覆されていれば、本発明の製造方法により作製されたリチウムイオン二次電池が大電流の充放電が可能となり、大きな作動電流においても高い充放電効率を得やすくなる。より好ましくは40面積%以上であり、最も好ましくは50面積%以上である。被覆面積の割合は100%である事が理想である。

この面積割合は任意に抜き出した10粒の電極活物質粉末粒子のサンプルについてTEM観察により測定された個数基準の平均で上記の範囲を満たしていれば本願発明の効果を得ることができる。

【0024】

電極の未焼成体中の電極活物質を覆う被覆層の厚さは、過度に厚いと電極活物質へ変化し難くなることから、1000mm以下とすることが好ましく、400nm以下とすることがより好ましく、200nm以下とすることが最も好ましい。一方被覆層の厚さが1nm未満であると、焼成時の電極活物質と固体電解質の焼成時の反応抑制効果が期待できない。従って、被覆層の厚さは1nm以上が好ましく、4nm以上がより好ましく、8nm以上が最も好ましい。

【0025】

電極の未焼成体である混合物中の電極活物質を覆う被覆層の厚さおよび存在面積割合は電極活物質粉末をTEM(透過型電子顕微鏡)観察することで確認することができる。具体的には電極活物質粉末を2t加圧でペレット成型し、樹脂に埋没させた後に削りだした試料をTEM(透過型電子顕微鏡)観察する。被覆層の厚さおよび存在面積割合は試料の断面に観察される粒子から任意に選択した10粒の個数平均で求める。一つの粒子の被覆層の厚さはその粒子についての最大厚さを有する箇所で測定する。また、被覆層の存在面積割合は3次元の測定は困難であるため、TEM像に現われる断面画像において、電極活物質粉末の周囲長に対する被覆層の長さの割合を被覆層の存在面積割合とする。TEMで観察ができない場合はEPMAによるマッピング分析によって観察し、同様に存在面積割合を求める。

【0026】

電極の未焼成体である混合物中の被覆層の含有率は被覆層を除いた電極活物質の質量に対して、0.1質量%以上であることが好ましく、0.5質量%以上であることがより好ましく、1質量%以上であることが最も好ましい。被覆層の含有率が0.1質量%未満であると焼成時の反応抑制効果が充分に得られ難くなる。

一方、被覆層の含有率の上限としては当該混合物中の被覆層を除いた電極活物質の質量に対して、50質量%であることが好ましく、40質量%以下であることがより好ましく、30質量%以下であることが最も好ましい。50質量%を超えると被覆層が電極活物質へ変化し難くなる。

電極の未焼成体である混合物中の被覆層の含有率はEPMAによるマッピング分析によって測定する。保護層の存在面積割合は電池の全ての部位について測定しなくとも良く、任意に選んだ部位のEPMAによるマッピング分析測定した値を用いることができる。

【0027】

本発明のリチウムイオン二次電池前駆体は、少なくとも1つの電極前駆体層を含み、固体電解質層を挟んで正極および負極の電極前駆体層または電極層を有し、前記電極前駆体層は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極前駆体層全体の質量に対し1質量%〜90質量%含むことを特徴とする。

電極前駆体層の被覆層を電極活物質へ変化させる工程を施す前は、電極前駆体層中のLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物の量は電極前駆体層全体の質量に対し、1質量%〜90質量%となり、好ましくは5質量%〜70質量%の範囲内となる。本明細書ではリチウムイオン二次電池の構成において、電極層に代わり電極前駆体層を有するものをリチウムイオン二次電池前駆体と呼ぶ。このリチウムイオン二次電池前駆体は十分な性能を有していないが、この形態で市場に流通され、ユーザーが初回の充電または放電を行うことによって、または電極前駆体層に電位差を生じさせることによって、被覆層が電極活物質へと変化し、十分な電池性能を有するリチウムイオン二次電池となる。

【0028】

本発明のリチウムイオン二次電池は、固体電解質層と、前記固体電解質層を挟んで正極および負極の電極層を有し、前記電極層の少なくとも一方は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層全体の質量に対し0.1%〜20%含むことが好ましい。

電極の未焼成体である混合物を焼成し、電極前駆体の少なくとも2点間に電位差を生じさせ、Liを含まない被覆層を電極活物質へ変化させる工程を施した場合、被覆層はなるべく多く電極活物質へ変化することが好ましいが、全てが電極活物質に変化しない場合が多く、電極層全体の質量に対し0.1質量%程度は残存することが多い。この場合でも被覆層であった物質、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物が一つの電極層全体の質量に対し20質量%以下であれば、大電流の充放電が可能であり、大きな作動電流においても高い充放電効率を得られるリチウムイオン二次電池とすることができる。より好ましくはLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物が一つの電極層全体の質量に対し15質量%以下であり、最も好ましくは10質量%以下である。

【0029】

電極の未焼成体である混合物中の固体電解質の含有量が過度に多くなると相対的に焼成後の電極層内の活物質の量が減ることとなり、電池容量が低下し易い。また、電極層中の固体電解質の含有量が少ないと、電極層中のイオン伝導抵抗が大きくなってしまう。従って、高容量かつ大電流の電池を得るためには、被覆層の質量を除いた電極活物質の質量に対する固体電解質の割合は1質量%〜70質量%が好ましく、0.5質量%〜60質量%がより好ましく、1質量%〜50質量%が最も好ましい。

作製されたリチウムイオン二次電池の電極層の内の固体電解質の含有量についても同様の理由から、一つの電極層全体の質量に対して1質量%〜70質量%が好ましく、0.5質量%〜40質量%がより好ましく、1質量%〜30質量%が最も好ましい。

これは粉末X線回折測定で得られる電極層中の物質のピーク強度から求めることができる。

【0030】

ここで、固体電解質はリチウムイオン伝導性を有する結晶を含む化合物を使用することができる。例えば、LiN、LISICON類、ペロブスカイト構造を有するLa0.55Li0.35TiO3、NASICON型構造を有する物質(例えばLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)等が使用できる。

【0031】

その中でも特に、Li1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶を含む物質はリチウムイオン伝導度が高く、化学的に安定しており扱いが容易であるという利点がある。また、この結晶は特定組成のガラスを熱処理することにより、ガラスセラミックス中の結晶として析出させる事が可能である。上記結晶を有するガラスセラミックスの粒子は、粒子中においてイオン伝導を妨げる空孔や結晶粒界をほとんど有しない点で好ましい。

【0032】

ここで、ガラスセラミックスとは、アモルファスガラスを熱処理することによりガラス相中に結晶相を析出させて得られる物質であり、非晶質固体と結晶からなる物質をいう。更に、ガラス相すべてを結晶相に相転移させた物質、すなわち、物質中の結晶量(結晶化度)が100質量%のものを含む。ガラスセラミックスの場合は析出結晶の粒子間や析出結晶中に空孔がほとんどない為にイオン伝導の点で有利である。

固体電解質層の作製において、または電極層の作製において電極層中に固体電解質を含有させる為には、上記ガラスセラミックスの粉末、またはガラスセラミックスの原ガラスの粉末を使用することができる。原ガラスの粉末を使用する場合は固体電解質層や電極層の焼成過程においてガラス粉末中に結晶が析出しガラスセラミックスとなる。

【0033】

Li1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶が結晶相として析出している前記ガラスセラミックスは、mol%表示で、

Li2O:10〜30%、および

Al2O3+Ga2O3:0.5〜15%、および

TiO2+GeO2:25〜50%、および

SiO2:0〜15%、および

P2O5:26〜40%

の各成分を含有するガラスを溶融、急冷することで原ガラスを得たのち、このガラスを熱処理し、結晶を析出させることによって得ることができる。

【0034】

本発明のリチウムイオン二次体電池の電極層または電極前駆体層と固体電解質層を焼成により接合する方法は種々の態様を用いることができる。

すなわち、電極層未焼成体、固体電解質層未焼成体をそれぞれ焼成した後に積層し、再度焼成して各層を接合する方法や、いずれかの層を焼成して焼結体とした後に当該焼結体上に未焼成体を積層し、焼結体と未焼成体を同時に焼成して接合する方法や、二以上の層の未焼成体を積層し同時に焼成して焼結体としながら層間を接合する方法などである。

より具体的には次の6つの態様がある。なお、ここでは電極層と電極前駆体層をまとめて電極層とする。

(1)2つの電極層の未焼成体と固体電解質層の未焼成体を積層し、一度に焼成する方法。

(2)1つの電極層の未焼成体と固体電解質層の未焼成体を積層して焼結し、焼結後の固体電解質層に電極層の未焼成体を積層して再度焼結する方法。

(3)1つの焼結後の電極層に固体電解質層の未焼成体を積層して焼結し、焼結後の固体電解質層に電極層の未焼成体を積層して再度焼結する方法。

(4)1つの焼結後の固体電解質層に電極層の未焼成体を積層して焼結し、固体電解質層にもう1つの電極層の未焼成体を積層して再度焼結する方法。

(5)1つの焼結後の固体電解質層に2つの電極層の未焼成体を積層して焼結する方法。

(6)2つの焼結後の電極層を固体電解質の未焼成体を挟んで積層し、焼結する方法。

【0035】

さらに電極層上に集電体を積層するが、これも未焼成体から焼成により形成しても良い。また、基材上に各層の未焼成体を積層し、焼結しても良い。なお、電極層自体の電子伝導性が高ければ、集電体はなくても良い。

【0036】

固体電解質層の未焼成体は固体電解質の粉末を材料粉末として成形すればよい。固体電解質粉末の平均粒子径は固体電解質層を緻密にしてイオン伝導率を上げるため、0.1μm〜3μmが好ましく、0.1μm〜1μmがより好ましく、0.1μm〜0.6μmが最も好ましい。

【0037】

電極層の未焼成体は電極活物質の粉末と必要に応じて固体電解質の粉末、電子伝導助材の粉末を電極材料粉末として成形すればよい。電子伝導助材としては、炭素やチタンやニッケル、クロム、鉄、ステンレス、アルミニウムなどの金属や白金、金、ロジウムなどの貴金属を含むことができる。

電極活物質粉末の平均粒子径は電極反応面積を上げるため、0.1μm〜10μmが好ましく、0.1μm〜3μmがより好ましく、0.1μm〜1μmが最も好ましい。

電極層の未焼成体に含む固体電解質粉末の平均粒子径は反応面積を上げるため、0.1μm〜10μmが好ましく、0.1μm〜1μmがより好ましく、0.1μm〜0.6μmが最も好ましい。

電子伝導助材粉末の平均粒子径は伝導度を上げるため、10nm〜3μmが好ましく、10nm〜1μmがより好ましく、10nm〜50nmが最も好ましい

なお、平均粒子径はレーザー回折法によって測定した時のD50(累積50%径)の値であり、具体的には日機装株式会社製の粒度分析計マイクロトラックMT3300EXIIまたはベックマン・コールター社製サブミクロン粒子アナライザーN5によって測定した値を用いることができる。なお、前記平均粒子径は体積基準で表わした値である。

【0038】

Liを含まない被覆層として酸化物MOx(Mは金属)の層を電極活物質粉末の表面に形成する方法としては、Mを含み、かつLiを含まない硝酸塩や酢酸塩などの塩もしくは有機錯体などの化合物を溶媒に溶かした溶液を被膜したい電極活物質と混合し、乾燥後熱処理する方法がある。例えば活物質にNiOの膜を形成する場合、質量比が1:1から10:1である酢酸ニッケル25%水溶液と活物質を混合し、メノウ乳鉢でかき混ぜながらドライヤーで水分を飛ばす。このようにして得られた粉末を黒鉛坩堝内、Air雰囲気中で活物質が分解しない温度である400℃で3時間熱処理する。

【0039】

電極層の未焼成体である混合物や固体電解質層の未焼成体である混合物は上述の原料粉末を加圧成形したものでも良いが、薄板状や任意の形状に成形し易い点でグリーンシートを未焼成体である混合物とすることが好ましい。

ここでグリーンシートとは、焼成前のガラス、ガラスセラミックス、セラミックス等の粉末に有機バインダー、可塑剤、溶剤等を混合してスラリーとし、当該スラリーを薄板状に成形後、溶剤を揮発させた未焼成体を意味することができる。この成形は、ドクターブレードやカレンダ法、スピンコートやディップコーティングなどの塗布法、印刷法、ダイコーター法、スプレー法等により行うことができる。焼成前のグリーンシートは柔軟であり、任意の形状に切断することや、積層することも可能である。

【0040】

有機バインダーとしては、プレス成形やラバープレス、押し出し成形、射出成形用の成形助剤として市販されている汎用のバインダーを用いることができる。具体的には、アクリル樹脂、エチルセルロース、ポリビニルブチラール、メタクリル樹脂、ウレタン樹脂、ブチルメタアクリレート、ビニル系の共重合物等を用いることができる。有機バインダーの含有量の下限値は、シート形状を維持させやすくするため、電極活物質粉体、固体電解質粉体、有機バインダー、可塑剤、溶剤などからなる混合スラリーの量に対して1質量%以上とすることが好ましく、3質量%以上とすることがより好ましく、5質量%以上とすることが最も好ましい。

【0041】

また、有機バインダーの含有量の上限値は、脱脂後の空隙を低減させやすくするため、混合スラリーの量に対して50質量%以下とすることが好ましく、40質量%以下とすることがより好ましく、30質量%以下とすることが最も好ましい。なお脱脂とは熱処理によって有機バインダーを分解またはガス化させ、未焼成体から除去する工程である。

【0042】

溶剤は粉体を均質に分散する為に用いてもよい。溶剤としては水、PVA、IPA、ブタノール、トルエン、キシレン、アセトニトリル、NMPなど公知の材料を使用することができるが、環境の点でアルコール若しくは水が好ましい。更に均質で緻密な固体電解質を得るために、電極活物質や固体電解質粉末、有機バインダーと共に分散剤を適量添加することも可能であり、混合乾燥時の泡抜きを良好にするための界面活性剤などを適量添加することも可能である。

【0043】

また、未焼成体には、Liを含む無機化合物を同時に含有する事も可能である。これは、Liを含む無機化合物が焼結助剤(バインダー)として働き、焼結時に粒子同士を結合させる働きを持つ。Liを含む無機化合物としてはLi3PO4、LiPO3、LiI、LiN、Li2O、Li2O2、LiF等が挙げられる。

【0044】

グリーンシートの成形はドクターブレード法、カレンダ法等の公知の方法を用い、シート状に成形する。成形後のグリーンシートの厚みの下限値は、乾燥工程において内部の残溶媒量をできるだけ少なくし表面にクラックを生じさせないようにするため、300μm以下が好ましく、150μm以下がより好ましく、100μm以下が最も好ましい。また、グリーンシートの厚みの下限値は安定したハンドリング性をもたせるため1μm以上が好ましく、5μm以上がより好ましく、10μm以上が最も好ましい。更に必要に応じて任意の形状に加工してもよい。焼成後の固体電解質、電極等を所望の厚みとするために、同種のグリーンシートを積層してもよい。また焼成後の固体電解質の緻密性をより向上させる為に、グリーンシートをロールプレスや一軸、等方加圧等により加圧しても良い。

【0045】

正極、固体電解質、負極それぞれの未焼成体を積層する場合、積層後の未焼成体であるグリーンシートの厚みの上限値は焼成時間の短縮のため2mm以下が好ましく、1.8mm以下がより好ましく、1.5mm以下が最も好ましい。また、グリーンシートの厚みの下限値はうねり度低減のため30μm以上が好ましく、100μm以上がより好ましく、200μm以上が最も好ましい。また、未焼成体の積層体が焼成される際に撓んだり破損することを防ぐ為に、これらの未焼成体を支持体上に積層して焼成しても良い。

【0046】

電極層の未焼成体を焼成する際の最高温度は300℃〜1100℃が好ましく、350℃〜1050℃がより好ましく、380℃〜1000℃が最も好ましい。

固体電解質層の未焼成体を焼成する際の最高温度は850℃〜1100℃が好ましく、900℃〜1050℃がより好ましく、950℃〜1000℃が最も好ましい。

電極層と固体電解質層の未焼成体を同時に焼成する際の最高温度は最高温度は300℃〜1100℃が好ましく、350℃〜1050℃がより好ましく、380℃〜1000℃が最も好ましい。

【0047】

電極層の未焼成体を焼成する工程、または少なくとも1つの電極層の未焼成体を含む積層体を焼成する工程においては、N2、H2、He、Ar、CO2、CO、CH4から選ばれる少なくとも1種のガスを含む雰囲気で焼成することが好ましい。このような雰囲気とすることで、電極活物質や固体電解質の変質や焼失を抑制する効果が得やすくなる。

【0048】

上記の他、焼成雰囲気の酸素分圧を低減させることを可能にする材料からなる成形体を電極層前駆体に接触させながら焼成する工程によっても電極活物質や固体電解質の変質や焼失を抑制する効果が得やすくなる。これは上述のガスを含む雰囲気で焼成すると共に行っても良い。

酸素分圧を低減させることを可能にする材料とは、雰囲気中の酸素と燃焼反応を起こすことが可能な材料であることが好ましい。具体的には炭素系材料あるいは、炭素系材料に金属粒子を分散させたシートであることが好ましく、グラファイトからなるセッター、あるいはFeの微粒子を分散させたグラファイトからなるセッターが最も好ましい。

【0049】

焼結後の電極層の厚さは電極層中のイオン移動抵抗と電池容量のバランスから5μm〜1mmが好ましく、10μm〜500μmがより好ましく、20〜100μmが最も好ましい。一方の電極(例えば負極)に支持体としての機能を付与させる場合は電極の厚さは2mmを上限としても良い。

焼結後の固体電解質層の厚さは、負極と正極を隔離することができれば十分であり薄いほうが好ましいが、機械的強度との兼ね合いからに1μm〜100μmが好ましく、1μm〜50μmがより好ましく、1〜20μmが最も好ましい。

【実施例】

【0050】

以下、本発明について、具体的な実施例を挙げて説明する。

【0051】

[実施例1]

被覆層の効果を確認するために、被覆層を形成した電極活物質と被覆層がない電極活物質とを使用してそれぞれ電解質と混合し、それを焼成することにより構成物質の分解の有無および分解温度を比較した。

Liを含まない被覆層はNiOとした。電極活物質粉末へのNiOを被覆する処理は、電極活物質粉末5gに対し、20質量%酢酸ニッケル水溶液2.5gを加え混合しながら乾燥させた。乾燥させた粉末をアルミナ堝内に入れ、Air雰囲気400℃1時間熱処理をNiOが被覆された電極活物質粉末を得た。作製した電極活物質粉末粒子10粒をサンプルとして、NiOの被覆面積と被覆厚を測定した。いずれの活物質に対しても被覆面積は60面積%、被覆厚は60nmであった。

Liを含まない被覆層としてNiOを被覆した各種電極活物質粉末および被覆層なし各種電極活物質粉末と、主結晶相がLi1+x+yAlxTi2−xSiyP3−yO12(0≦x≦0.4、0<y≦0.6)であるリチウムイオン伝導性ガラスセラミックス(以後実施例1において「固体電解質」とする)の粉末を各種電極活物質:固体電解質が7:3の質量比となるように調合し、ボールミルで混合した。この混合物を純N2雰囲気での酸素センサー付きTG−DTAによって、分解開始温度を測定した。NiO被膜したLiNiO2粉末活物質もしくは被覆なしのLiNiO2粉末と、固体電解質粉末の混合物の温度変化における酸素放出量の推移を図1に示す。縦軸は酸素発生量、横軸は温度である。各混合物の分解開始温度(酸素放出開始温度)は酸素放出ピークの接線とベースラインの交点から決定した。なお、測定した分解開始温度とその100℃高い温度の二点で混合物をN2雰囲気で焼成し、それぞれの焼成した混合物をXRD測定した。電極活物質が分解開始温度よりも高温で焼成すると分解することを確認した。それぞれの電極活物質についての結果を表1に示す。分解温度は被覆層の存在により上がり、電極活物質の分解反応は抑制方向にある。

【0052】

【表1】

【0053】

[実施例2]

(リチウムイオン伝導性無機固体電解質の作製)

原料としてH3PO4、Al(PO3)3、Li2CO3、SiO2、TiO2を使用し、これらを酸化物換算のmol%でP2O5を32.0%、Al2O3を6.0%、Li2Oを23.0%、TiO2を35.0%、SiO2を4.0%といった組成になるように秤量して均一に混合した後に、白金ポットに入れ、電気炉中1500℃でガラス融液を撹拌しながら4時間加熱熔解した。その後、ガラス融液を流水中に滴下させることにより、フレーク状のガラスを得、このガラスを950℃で12時間の熱処理により結晶化を行うことにより、目的のガラスセラミックスを得た。析出した結晶相は粉末X線回折法により、Li1+x+yAlxTi2−xSiyP3−yO12(0≦x≦0.4、0<y≦0.6)が主結晶相であることが確認された。また、このガラスセラミックスのリチウムイオン伝導度は1×10−3S/cm程度であった。

得られたガラスセラミックスのフレークをそれぞれラボスケールのジェットミルにより粉砕して、ジルコニア製の回転ローラーにより分級を行い、平均粒子径20μmのガラスセラミックスの粉末を得た。得られた粉末を遊星ボールミル、アトライター、ビーズミル等で更に粉砕し、平均粒子径0.6μmを有するリチウムイオン伝導性ガラスセラミックス粉末(以後、実施例2、3、比較例1において「固体電解質粉末」とする)を得た。

【0054】

(固体電解質層未焼成体の作製)

固体電解質粉末100gにバインダー(ユケン工業社製・N-3046)20g、分散材(ユケン工業社製・N−1005)0.3g、水 25gを調合し、ポットミルを用いてφ10mmアルミナボールで混合した。さらに消泡剤(ユケン工業社製・N−3301)0.5gを加えハイブリッドミキサーで消泡した後に塗工機にてギャップ200μmで離型フィルム上に成膜し、その後乾燥して厚さ66μmのグリーンシート状の固体電解質層の未焼成体とした。

【0055】

(正極層未焼成体の作製)

正極材料である日本化学社製のLiNiO2を遊星ボールミルで平均粒子径3μmまで粉砕し、このLiNiO25gに20%酢酸ニッケル水溶液2.5gを加えて混合しながら乾燥させた。乾燥させた粉末をアルミナ堝内に入れAir雰囲気400℃、3時間熱処理してNiOが被覆されたLiNiO2粉末を得た。

NiOが被覆されたLiNiO2粉末2.0gに固体電解質粉末0.85g、正極導電助剤としてアセチレンブラック(電気化学工業社製、デンカブラック平均粒子径35nm)0.15g、バインダー(ユケン工業社製、N-3046)0.9g、分散剤(ユケン工業社製、セランダーF)0.12g、カルボキシメチルセルロース(ダイセル化学工業社製、1105)1%水溶液1.8g、スチレンブタジエンゴム溶液(日本エイアンドエル社製、XR-9026)を調合し、ポットミルを用いてφ10mmのアルミナボールで混合してスラリーとした。塗工機で200μmギャップにてシート状に成膜し、その後乾燥して厚さ70μmのグリーンシート状の正極層未焼成体を得た。

【0056】

(負極層未焼成体の作製)

平均粒径3μmのグラファイト粉末(SECカーボン社製、SGP3)と固体電解質粉末、エチレングリコールを質量比3:7:10で混合し、φ10mmのアルミナボールを入れてポットミルで混合してスラリーとした。塗工機を用いて200μmギャップでシート成型した後乾燥し、離型フィルムから剥がして、混合粉末を得た。得られた混合粉末1.5gをφ30mm、2tでタブレット成型して厚さ1.5mmの負極層未焼成体とした。

【0057】

(リチウムイオン二次電池前駆体の作製)

負極層未焼成体、固体電解質層未焼成体、正極層未焼成体の順番でそれぞれ一枚ずつ積層した。積層体の形状はφ30mmの円盤状であり、厚さは1.63mmであった。この積層体をSUS板で挟み、ゴムシートで包んで、真空パック処理をして、冷間静水圧プレスで2t加圧した。積層体中の炭素が雰囲気の酸素で紛失しないように、グラファイト板に挟んで100%N2雰囲気中で700℃、20分間焼成した。焼成後の積層体の正極側にAl集電体、負極側にCu集電体をそえ、集電体端子が外に出るようにラミネートフィルムで包んで、真空パック処理することにより取り付け、リチウムイオン二次電池前駆体を作製した。

【0058】

(正極活物質の被覆層の電極活物質への変化工程)

ACD−01充放電試験装置(アスカ電子株式会社)を使用し、前記リチウムイオン二次電池前駆体の正極側に前記装置の−端子を、負極側に+端子をつなぎ、5Vの定電圧を4.5時間印加し、リチウムイオン二次電池を作製した。

【0059】

(結果)

作製した前記リチウムイオン二次電池について充放電試験を実施した。5V、0.5mA/cm2で60mAh/g充電後、開回路電圧を測定したところ3.5Vであり、放電容量は45mAh/gの容量を示し、二次電池としての機能を確認した。

【0060】

[実施例3]

正極未焼成体の作製を下記の通り行った以外、実施例2と同様にリチウムイオン二次電池前駆体を作製した。

【0061】

(正極未焼成体の作製)

正極材料である三徳社製のLiCoO2を遊星ボールミルで平均粒子径3μmまで粉砕し、LiCoO25gに20%酢酸ニッケル水溶液2.5g加えて混合しながら乾燥させた。乾燥させた粉末をアルミナ堝内に入れ、Air雰囲気400℃1時間熱処理をNiOが被覆された電極活物質粉末LiCoO2を得た。

NiOが被覆されたLiCoO22.0gに固体電解質粉末0.85g、正極導電助剤としてアセチレンブラック(電気化学工業社製、デンカブラック平均粒子径35nm)0.15g、バインダー(ユケン工業社製、N-3046)0.9g、分散剤(ユケン工業社製、セランダーF)0.12g、カルボキシメチルセルロース(ダイセル化学工業社製、1105)1%水溶液1.8g、スチレンブタジエンゴム溶液(日本エイアンドエル社製、XR-9026)を調合し、φ10mmのアルミナボール、ポットミルで混合してスラリーとした。塗工機で200μmギャップにてシート成型し、その後乾燥して厚さ70μmのグリーンシート状の正極層未焼成体を得た。

【0062】

(正極活物質の被覆層の電極活物質への変化工程)

ACD−01充放電試験装置(アスカ電子株式会社)を使用し、前記リチウムイオン二次電池前駆体の正極側に前記装置の−端子を、負極側に+端子をつなぎ、5Vの定電圧を5.5時間印加し、リチウムイオン二次電池を作製した。

【0063】

(結果)

作製した前記リチウムイオン二次電池について充放電試験を実施したところ、5V、0.5mA/cm2で70mAh/g充電後、開回路電圧を測定したところ4.0Vであり、放電容量は50mAh/gの容量を示し、二次電池としての機能を確認した。

【0064】

[比較例1]

下記の通り正極活物質にNiOの被膜なしのLiNiO2を使用した以外は実施例2と同様に負極層未焼成体、固体電解質層未焼成体を作製した。

【0065】

(正極未焼成体の作製)

正極材料である高純度化学研究所社製のLiNiO2を遊星ボールミルで平均粒子径3μmまで粉砕した。

得られたLiNiO22.0gに固体電解質粉末0.85g、正極導電助剤としてアセチレンブラック(電気化学工業社製、デンカブラック平均粒子径35nm)0.15g、バインダー(ユケン工業社製、N-3046)0.9g、分散剤(ユケン工業社製、セランダーF)0.12g、カルボキシメチルセルロース(ダイセル化学工業社製、1105)1%水溶液1.8g、スチレンブタジエンゴム溶液(日本エイアンドエル社製、XR-9026)を調合し、φ10mmのアルミナボール、ポットミルで混合してスラリーとした。塗工機で200μmギャップにてシート成型し、乾燥後厚さ70μmのグリーンシート状の正極層未焼成体を得た。

【0066】

(リチウムイオン二次電池の作製)

負極層未焼成体、固体電解質層未焼成体、正極層未焼成体の順番でそれぞれ一枚ずつ積層した。積層体の形状はφ30mmの円盤状であり、厚さは1.5mmであった。この積層体をSUS板で挟み、ゴムシートで包んで、真空パック処理をして、冷間静水圧プレスで2t加圧した。積層体中の炭素が雰囲気の酸素で紛失しないように、グラファイト板に挟んで100%N2雰囲気中で700℃、20分間焼成した。焼成後の積層体の正極側にAl集電体、負極側にCu集電体をそえ、集電体端子が外に出るようにラミネートフィルムで包んで、真空パック処理することにより取り付け、リチウムイオン二次電池を作製した。

【0067】

(結果)

作製した前記リチウムイオン二次電池について充放電試験を実施したところ、5V、0.5mA/cm2で0.3mAh/g充電後、開回路電圧を測定したところ0.4Vであり、放電容量は0.04mAh/gと少なく、二次電池として機能しなかった。

これは焼成時におけるLi1+x+yAlxTi2−xSiyP3−yO12(0≦x≦0.4、0<y≦0.6)のリチウムイオン伝導性結晶を有する固体電解質(以下、「固体電解質」とする)の変質により電子伝導性が発生していることが原因である。粉末X線回折装置にて、試料を分析したところ、固体電解質の分解生成物であり、Liイオン伝導性が低いLi3PO4と固体電解質の還元相が検出された。正極活物質であるLiNiO2と固体電解質が直接接触し、結果的に固体電解質が変質して電解質として機能しなくなったと考えられる。

【0068】

実施例2、3、比較例1について、正極活物質の被覆層の厚さをTEM(透過型電子顕微鏡)観察で、被覆面積の割合をTEM観察を用いて測定した。各実施例、比較例の正極未焼成体について表2に記す。また、作製したリチウムイオン二次電池について表3に記す。

【0069】

【表2】

【0070】

【表3】

【技術分野】

【0001】

本発明はリチウムイオン二次電池の製造方法、リチウムイオン二次電池およびリチウムイオン二次電池前駆体に関し、特に全固体リチウムイオン二次電池の製造方法および全固体リチウムイオン二次電池に関する。

【背景技術】

【0002】

無機固体電解質を使用し、電極においても有機物を使用しない全固体電池は有機電解液の漏液やガス発生の心配がなく安全な電池として期待されている。また、全固体電池は液系の電池と比較して、電池反応以外の反応が生じることが少なく、長寿命化も期待できる。

【0003】

一例として全固体電池は固体電解質層の両側に正極層と負極層がそれぞれ積層される。無機固体電解質層として焼結体を使用する場合、無機固体電解質またはその未焼成体と電極の未焼成体を積層し、同時に焼成することによって電極や固体電解質の焼結体を作製すると同時にこれらの界面を良好に接合することが期待できる。この方法は製造工程を少なくすることができ、製造コストを低減することが出来ると同時に、電極層−固体電解質層の接合界面におけるイオンの移動抵抗を低減することが期待できる。

【0004】

しかし、一般的にリチウムイオン二次電池においては、正極活物質は酸化力の高い物質であり、負極活物質は還元力の高い物質である。電極内でのイオン伝導性を付与する為に、電極の未焼成体中には電極活物質粉末と共に固体電解質粉末を含有させて焼成することが好ましいが、焼成時の両者の粉末間の粒界において、両者が化学反応してしまう事がある。また、固体電解質層またはその未焼成体と同時に電極層の未焼成体を焼成する場合においても、電極層と固体電解質層の界面において電極活物質と固体電解質とが化学反応してしまう。そのため電極活物質が分解されてその機能を果たさなくなったり、イオン伝導を阻害する化合物が生成されてしまう問題が生ずる事となる。

従って、電極層−固体電解質層の界面が焼成によって物理的に良好に接合されたとしても、この界面や電極層中の電極活物質と固体電解質間の粒界に生成された化合物によってリチウムイオンの移動抵抗が大きくなり、結局大電流の充放電が実現し得ないこととなる。

また、電極の未焼成体のみを焼成することにより電極層の焼結体のみを作成し、その後固体電解質層の未焼成体と共に再度焼結する場合や、固体電解質層を接着する場合もある。このような場合も電極層の焼結時に電極層中の電極活物質と固体電解質間の粒界において両者が化学反応してしまう。

【0005】

このような問題を解決する為に、焼成温度を低温にする方法も提案されているが、電極や固体電解質の焼結が不十分となり、大電流の充放電は実現できていない。

【先行技術文献】

【特許文献】

【0006】

特許文献1には、電極の前駆体や固体電解質の前駆体等からなる積層体を焼成する雰囲気を低酸素雰囲気とすることが提案されている。しかしこれらの方法で作製された電池は0.88μA/cm2の非常に小さな電流での充放電を行っているにすぎず、大電流での充放電は実現していない。

【特許文献1】特開2007−227362号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題はリチウムイオン二次電池の電極層の未焼成体を焼成する際に、電極層中の電極活物質粉末と固体電解質粉末の粒界や、電極層と固体電解質層の界面で両者の化学反応によって電極活物質が分解したり、イオン伝導を阻害する物質が生成されてしまう事を低減し、大電流の充放電が可能であり、大きな作動電流においても高い充放電効率を得られ、かつ製造コストが低いリチウムイオン二次電池、好ましくは全固体リチウムイオン二次電池の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は上記の課題に鑑み鋭意研究を重ねた結果、リチウムイオン二次電池の電極の未焼成体中の電極活物質粒子をLiを含まない被覆層で被覆された電極活物質粉末とし、これとリチウムイオン伝導性固体電解質粉末とを共に焼結することによって上記の課題が解決されることを見いだし、この発明を完成したものであり、その具体的な構成は以下の通りである。

【0009】

(構成1)

リチウムイオン伝導性固体電解質粉末と、

Liを含まない被覆層で少なくとも表面の一部が被覆された電極活物質粉末と、を含む混合物を焼成し電極前駆体を作製する工程を含むリチウムイオン二次電池の製造方法。

(構成2)

前記電極前駆体の少なくとも2点間に電位差を生じさせ、前記被覆層を電極活物質へ変化させる工程を含む請求項1に記載のリチウムイオン二次電池の製造方法。

(構成3)

前記電位差は0.01V〜10Vの範囲である請求項2に記載の全固体電池の製造方法。

(構成4)

前記電極活物質はC、Li、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Znから選ばれる少なくとも1種の元素を含む化合物であり、

前記被覆層はLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物である請求項1から3のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成5)

前記電極活物質粉末は前記被覆層によって表面の面積の30面積%以上が被覆されている請求項1から4のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成6)

前記被覆層の厚さは1〜1000nmである請求項1から5のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成7)

焼結前の前記混合物において、前記被覆層の含有率は前記混合物中の被覆層を除いた電極活物質の質量に対して、0.1質量%以上である請求項1から6のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成8)

焼結前の前記混合物において、リチウムイオン伝導性固体電解質粉末の含有率は、電極活物質に対して1質量%〜70質量%である請求項1から7のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成9)

前記リチウムイオン伝導性固体電解質粉末は、リチウムイオン伝導性を有する結晶を含む化合物である請求項1から8のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成10)

前記リチウムイオン伝導性を有する結晶はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)である請求項1から9のいずれかに記載のリチウムイオン二次電池の製造方法。

(構成11)

固体電解質層と、前記固体電解質層を挟んで正極および負極の電極層を有し、前記電極層の少なくとも一方は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層全体の質量に対し0.1%〜20%含むリチウムイオン二次電池。

(構成12)

少なくとも一方の電極層におけるリチウムイオン伝導性固体電解質の含有率は、電極層全体の質量に対して1質量%〜70質量%である請求項11に記載のリチウムイオン二次電池。

(構成13)

前記固体電解質層は、リチウムイオン伝導性を有する結晶を含む請求項11または12に記載のリチウムイオン二次電池。

(構成14)

前記リチウムイオン伝導性を有する結晶はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)である請求項11から13のいずれかに記載のリチウムイオン二次電池。

(構成15)

固体電解質層と、少なくとも1つの電極前駆体層を含み、前記固体電解質層を挟んで正極および負極の前記電極前駆体層または電極層が配置され、前記電極前駆体層は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層に対し1質量%〜90質量%含み、初回の充電または放電により全固体電池となるリチウムイオン二次電池前駆体。

【0010】

本明細書において「焼結体」とは、粒子の集合を焼成することにより、粒子表面の原子が隣接する他の粒子表面の原子と化学結合することをいう。

「未焼成体」とは焼成によって焼結体となる未焼成の混合物の成形体をいい、例えば粉末の圧粉体、有機バインダー等によって粉末が結着されたいわゆるグリーンシートと呼ばれる成形体、基体上にスラリーを塗布し乾燥することによって成膜された層などを挙げられる。

「電極前駆体」とは電極活物質の周囲にあるLiを含まない被覆層の質量が、焼結前の電極活物質を被覆したLiを含まない被覆層の質量と実質的に同じである電極層の焼結体をいう。

「リチウムイオン二次電池前駆体」とはリチウムイオン二次電池の正極および負極の二つの電極層のうちの少なくとも一方に相当する層が上記電極前駆体であるものをいう。

【発明の効果】

【0011】

本発明によれば、電極の未焼成体を焼成する際、または電極の未焼成体もしくは固体電解質の未焼成体等からなる積層体を焼成する際に、固体電解質層と電極層との界面および/または電極中の電極活物質と固体電解質との粒界での固体電解質や電極活物質の分解やイオン伝導を大きく阻害する化合物の生成が抑制されるので、大電流の充放電が可能であり、大きな作動電流においても高い充放電効率を得られるリチウムイオン二次電池、好ましくは全固体リチウムイオン二次電池またはそれらの前駆体を得ることができる。

【図面の簡単な説明】

【0012】

【図1】被膜層を有する場合と被覆層が無い場合の電極活物質と固体電解質粉末の混合物の温度変化における酸素放出量の推移であり、縦軸は酸素発生量、横軸は温度である。

【符号の説明】

【0013】

1 NiO被膜したLiNiO2粉末と固体電解質の混合物

2 被膜なしのLiNiO2粉末と固体電解質の混合物

【発明を実施するための形態】

【0014】

本発明のリチウムイオン二次電池またはリチウムイオン二次電池前駆体はセパレーターを挟み正極と負極の2つの電極層を有し、少なくとも1つの電極層が焼結されており、それぞれの電極層には集電体が接合されている。セパレーターは好ましくは無機固体電解質層であり、正極と負極の電極層を物理的に離間させ、かつリチウムイオンの伝導を担う。セパレーターが無機固体電解質である場合、無機固体電解質層に二つの電極層は接合されている。無機固体電解質層と二つの電極層は焼成によって接合されていることが物理的および電気化学的な接合性を良好とする為に好ましい。

【0015】

また、セパレーターはポリマーにリチウム塩を溶解させたドライポリマー電解質やポリマーに電解液を保持させたゲルポリマー電解質、微多孔性のポリマーであってもよい。

但し、ドライポリマー電解質はイオン伝導性で無機固体電解質に劣る場合があり、電解液を使用する場合は電池の充電または放電に伴って、電池反応以外の反応が生じ副生成物生成されるという問題がある。

【0016】

本発明のリチウムイオン二次電池の製造方法について述べる。本発明のリチウムイオン二次電池の製造方法においてはリチウムイオン二次電池の少なくとも一つの電極層となる電極の未焼成体を焼成する工程を有し、この前記未焼成体をリチウムイオン伝導性固体電解質粉末と、少なくとも表面の一部がLiを含まない被覆層で被覆された電極活物質粉末とを含む混合物とすることを特徴とする。

焼成工程において、電極活物質と固体電解質が反応し、電極活物質や固体電解質が分解され、別の化合物が生成されてしまうのは、固体電解質中のLi原子が電極活物質と安定な複生成物を生成する為と予測される。本発明においては固体電解質中のLi原子と反応し難い物質、すなわちLiを含まない物質で電極活物質粉末を被覆し、被覆層を形成することにより、上記の反応を抑制することが可能となる。

【0017】

上記の電極の未焼成体を焼成することにより電極前駆体となるが、Liを含まない被覆層は焼成後も電極前駆体中に存在する。

Liを含まない被覆層はLiイオンを吸蔵および放出する能力が低いため、電極前駆体の作製後、前記電極前駆体の少なくとも2点間に電位差を生じさせ、前記被覆層を電極活物質へ変化させる工程を施すことが好ましい。この工程により被覆層が電極活物質として機能し、単位体積あたりのエネルギー容量を大きくすることが可能となる。

前記被覆層を電極活物質へ変化させる為には被覆層へのLiの供給が必要であるが、この工程においてLiの供給は、電極前駆体中の電解質や電極活物質、または電極前駆体と隣接する電解質層などから行われる。またはこの工程の為にリチウム金属を一時的に電極前駆体へ接してもよい。電解質や電極活物質には少なからずそれを失っても自らの機能に影響のない余剰のLi原子が固溶しており、この余剰のLi原子が供給源となる。

この工程における電位差は、被覆層を確実に電極活物質へ変化させる為に0.01V以上が好ましく、1V以上がより好ましく、2V以上が最も好ましい。また、電圧が高すぎると電極活物質や固体電解質が分解してしまう為、電位差は10V以下が好ましく、5V以下がより好ましく、4V以下が最も好ましい。

熱操作によってLiの拡散を促すことによりLiを含まない被覆層へLiを供給することも可能であるが、電極前駆体の少なくとも2点間に電位差を生じさせる方法の方がLiの動きに指向性を持たせ、より効率的に当該被覆層へLiを供給することが可能となるという効果がある。

【0018】

前記電極前駆体の少なくとも2点間に電位差を生じさせる方法としては、電極前駆体を2つの電極で挟み、前記電極間に電圧を与える方法や、リチウムイオン電池前駆体を作製してから、正極および負極の集電体間に電圧を与える方法がある。

電圧を与える時間は電極前駆体の体積1g当り、0.1時間〜250時間であることが好ましく、1時間〜100時間であることがより好ましく、もっとも好ましくは2〜50時間である。

【0019】

上述の通り被覆層を電極活物質へ変化させることが好ましい為、前記被覆層はLi元素と結合することにより電極活物質となる化合物であることが好ましい。前記被覆層は例えばLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、V、P、Zn、から選ばれる少なくとも1種の元素を含む化合物であるとLi元素と結合することにより、電極活物質となりやすい。

特にLiを含まず、Ni、Co、Mnから選ばれる少なくとも1種の元素を含む化合物は、高いリチウムイオン伝導度を有するNASICON型構造の無機固体電解質(例えばLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12の結晶を有する固体電解質。MはAl、Gaから選ばれる1種以上。)と焼成時の反応が生じ難い点で好ましい。

【0020】

また、被覆層で被覆される電極活物質はC、Li、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Znから選ばれる少なくとも1種の元素を含む化合物であることが好ましい。例えばLiNiPO4、LiMnPO4、Li2NiPO4F、LiCoPO4、LiNixMn1−xPO4、LiNixCo1−xPO4、LiNi0.3Mn0.3Co0.3PO4、LiNiO2、LiNixMn1−xO2、LiNixCo1−xO2、LiNi0.3Mn0.3Co0.3O2、Li4Ti5O12、LiTiPO4、C全てがあげられる。特にLiNiO2、LiNiPO4、Li2NiPO4F、LiNi0.3Mn0.3Co0.3O2は焼成時の分解温度が高い為好ましい。

【0021】

本発明のリチウムイオン二次電池またはリチウムイオン二次電池前駆体に使用できる電極層の電極活物質は、被覆層を電極活物質に被覆させる場合は上記の構成であることが好ましいが、その他はC、Li、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Znから選ばれる少なくとも1種の元素を含む物質である。

電極活物質を構成する物質としてより好ましくはC、Li、Ti、Si、Snの単体、またはLi、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Zn、から選ばれる少なくとも1種の元素を含む酸化物、またはLi、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、Wから選ばれる少なくとも1種の元素を含むリン酸塩、またはLi、Mg、Mn、Fe、Co、Ni、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Zn、から選ばれる少なくとも1種の元素を含むホウ酸塩、またはLi、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Ge、Sn、Bi、W、Cr、V、P、Zn、から選ばれる少なくとも1種の元素を含む珪酸塩、またはSi、Snのいずれか1種の元素を少なくとも含む窒化物が挙げられる。

この中から選択される物質の標準電極電位差によって電池の電圧が決まるが、物質の組み合わせによっては正極、負極双方の電極活物質となりうるものもある。 本発明のリチウムイオン二次電池、またはリチウムイオン二次電池前駆体においては所望の電圧となるように上記の電極活物質から適宜選択し、正極、負極を構成すればよい。

【0022】

さらに焼成前から存在する電極活物質と、被覆層から変化した電極活物質とが同種であることにより、Liイオンの吸蔵、放出がスムーズに行われるため、被覆層で被覆される電極活物質は、Li元素を除いて被覆層と同種の元素で構成されることがより好ましい。

【0023】

電極の未焼成体中の電極活物質を覆う被覆層は、電極活物質粉末の表面積の30面積%以上が少なくとも被覆されていれば、本発明の製造方法により作製されたリチウムイオン二次電池が大電流の充放電が可能となり、大きな作動電流においても高い充放電効率を得やすくなる。より好ましくは40面積%以上であり、最も好ましくは50面積%以上である。被覆面積の割合は100%である事が理想である。

この面積割合は任意に抜き出した10粒の電極活物質粉末粒子のサンプルについてTEM観察により測定された個数基準の平均で上記の範囲を満たしていれば本願発明の効果を得ることができる。

【0024】

電極の未焼成体中の電極活物質を覆う被覆層の厚さは、過度に厚いと電極活物質へ変化し難くなることから、1000mm以下とすることが好ましく、400nm以下とすることがより好ましく、200nm以下とすることが最も好ましい。一方被覆層の厚さが1nm未満であると、焼成時の電極活物質と固体電解質の焼成時の反応抑制効果が期待できない。従って、被覆層の厚さは1nm以上が好ましく、4nm以上がより好ましく、8nm以上が最も好ましい。

【0025】

電極の未焼成体である混合物中の電極活物質を覆う被覆層の厚さおよび存在面積割合は電極活物質粉末をTEM(透過型電子顕微鏡)観察することで確認することができる。具体的には電極活物質粉末を2t加圧でペレット成型し、樹脂に埋没させた後に削りだした試料をTEM(透過型電子顕微鏡)観察する。被覆層の厚さおよび存在面積割合は試料の断面に観察される粒子から任意に選択した10粒の個数平均で求める。一つの粒子の被覆層の厚さはその粒子についての最大厚さを有する箇所で測定する。また、被覆層の存在面積割合は3次元の測定は困難であるため、TEM像に現われる断面画像において、電極活物質粉末の周囲長に対する被覆層の長さの割合を被覆層の存在面積割合とする。TEMで観察ができない場合はEPMAによるマッピング分析によって観察し、同様に存在面積割合を求める。

【0026】

電極の未焼成体である混合物中の被覆層の含有率は被覆層を除いた電極活物質の質量に対して、0.1質量%以上であることが好ましく、0.5質量%以上であることがより好ましく、1質量%以上であることが最も好ましい。被覆層の含有率が0.1質量%未満であると焼成時の反応抑制効果が充分に得られ難くなる。

一方、被覆層の含有率の上限としては当該混合物中の被覆層を除いた電極活物質の質量に対して、50質量%であることが好ましく、40質量%以下であることがより好ましく、30質量%以下であることが最も好ましい。50質量%を超えると被覆層が電極活物質へ変化し難くなる。

電極の未焼成体である混合物中の被覆層の含有率はEPMAによるマッピング分析によって測定する。保護層の存在面積割合は電池の全ての部位について測定しなくとも良く、任意に選んだ部位のEPMAによるマッピング分析測定した値を用いることができる。

【0027】

本発明のリチウムイオン二次電池前駆体は、少なくとも1つの電極前駆体層を含み、固体電解質層を挟んで正極および負極の電極前駆体層または電極層を有し、前記電極前駆体層は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極前駆体層全体の質量に対し1質量%〜90質量%含むことを特徴とする。

電極前駆体層の被覆層を電極活物質へ変化させる工程を施す前は、電極前駆体層中のLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物の量は電極前駆体層全体の質量に対し、1質量%〜90質量%となり、好ましくは5質量%〜70質量%の範囲内となる。本明細書ではリチウムイオン二次電池の構成において、電極層に代わり電極前駆体層を有するものをリチウムイオン二次電池前駆体と呼ぶ。このリチウムイオン二次電池前駆体は十分な性能を有していないが、この形態で市場に流通され、ユーザーが初回の充電または放電を行うことによって、または電極前駆体層に電位差を生じさせることによって、被覆層が電極活物質へと変化し、十分な電池性能を有するリチウムイオン二次電池となる。

【0028】

本発明のリチウムイオン二次電池は、固体電解質層と、前記固体電解質層を挟んで正極および負極の電極層を有し、前記電極層の少なくとも一方は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層全体の質量に対し0.1%〜20%含むことが好ましい。

電極の未焼成体である混合物を焼成し、電極前駆体の少なくとも2点間に電位差を生じさせ、Liを含まない被覆層を電極活物質へ変化させる工程を施した場合、被覆層はなるべく多く電極活物質へ変化することが好ましいが、全てが電極活物質に変化しない場合が多く、電極層全体の質量に対し0.1質量%程度は残存することが多い。この場合でも被覆層であった物質、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物が一つの電極層全体の質量に対し20質量%以下であれば、大電流の充放電が可能であり、大きな作動電流においても高い充放電効率を得られるリチウムイオン二次電池とすることができる。より好ましくはLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物が一つの電極層全体の質量に対し15質量%以下であり、最も好ましくは10質量%以下である。

【0029】

電極の未焼成体である混合物中の固体電解質の含有量が過度に多くなると相対的に焼成後の電極層内の活物質の量が減ることとなり、電池容量が低下し易い。また、電極層中の固体電解質の含有量が少ないと、電極層中のイオン伝導抵抗が大きくなってしまう。従って、高容量かつ大電流の電池を得るためには、被覆層の質量を除いた電極活物質の質量に対する固体電解質の割合は1質量%〜70質量%が好ましく、0.5質量%〜60質量%がより好ましく、1質量%〜50質量%が最も好ましい。

作製されたリチウムイオン二次電池の電極層の内の固体電解質の含有量についても同様の理由から、一つの電極層全体の質量に対して1質量%〜70質量%が好ましく、0.5質量%〜40質量%がより好ましく、1質量%〜30質量%が最も好ましい。

これは粉末X線回折測定で得られる電極層中の物質のピーク強度から求めることができる。

【0030】

ここで、固体電解質はリチウムイオン伝導性を有する結晶を含む化合物を使用することができる。例えば、LiN、LISICON類、ペロブスカイト構造を有するLa0.55Li0.35TiO3、NASICON型構造を有する物質(例えばLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)等が使用できる。

【0031】

その中でも特に、Li1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶を含む物質はリチウムイオン伝導度が高く、化学的に安定しており扱いが容易であるという利点がある。また、この結晶は特定組成のガラスを熱処理することにより、ガラスセラミックス中の結晶として析出させる事が可能である。上記結晶を有するガラスセラミックスの粒子は、粒子中においてイオン伝導を妨げる空孔や結晶粒界をほとんど有しない点で好ましい。

【0032】

ここで、ガラスセラミックスとは、アモルファスガラスを熱処理することによりガラス相中に結晶相を析出させて得られる物質であり、非晶質固体と結晶からなる物質をいう。更に、ガラス相すべてを結晶相に相転移させた物質、すなわち、物質中の結晶量(結晶化度)が100質量%のものを含む。ガラスセラミックスの場合は析出結晶の粒子間や析出結晶中に空孔がほとんどない為にイオン伝導の点で有利である。

固体電解質層の作製において、または電極層の作製において電極層中に固体電解質を含有させる為には、上記ガラスセラミックスの粉末、またはガラスセラミックスの原ガラスの粉末を使用することができる。原ガラスの粉末を使用する場合は固体電解質層や電極層の焼成過程においてガラス粉末中に結晶が析出しガラスセラミックスとなる。

【0033】

Li1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶が結晶相として析出している前記ガラスセラミックスは、mol%表示で、

Li2O:10〜30%、および

Al2O3+Ga2O3:0.5〜15%、および

TiO2+GeO2:25〜50%、および

SiO2:0〜15%、および

P2O5:26〜40%

の各成分を含有するガラスを溶融、急冷することで原ガラスを得たのち、このガラスを熱処理し、結晶を析出させることによって得ることができる。

【0034】

本発明のリチウムイオン二次体電池の電極層または電極前駆体層と固体電解質層を焼成により接合する方法は種々の態様を用いることができる。

すなわち、電極層未焼成体、固体電解質層未焼成体をそれぞれ焼成した後に積層し、再度焼成して各層を接合する方法や、いずれかの層を焼成して焼結体とした後に当該焼結体上に未焼成体を積層し、焼結体と未焼成体を同時に焼成して接合する方法や、二以上の層の未焼成体を積層し同時に焼成して焼結体としながら層間を接合する方法などである。

より具体的には次の6つの態様がある。なお、ここでは電極層と電極前駆体層をまとめて電極層とする。

(1)2つの電極層の未焼成体と固体電解質層の未焼成体を積層し、一度に焼成する方法。

(2)1つの電極層の未焼成体と固体電解質層の未焼成体を積層して焼結し、焼結後の固体電解質層に電極層の未焼成体を積層して再度焼結する方法。

(3)1つの焼結後の電極層に固体電解質層の未焼成体を積層して焼結し、焼結後の固体電解質層に電極層の未焼成体を積層して再度焼結する方法。

(4)1つの焼結後の固体電解質層に電極層の未焼成体を積層して焼結し、固体電解質層にもう1つの電極層の未焼成体を積層して再度焼結する方法。

(5)1つの焼結後の固体電解質層に2つの電極層の未焼成体を積層して焼結する方法。

(6)2つの焼結後の電極層を固体電解質の未焼成体を挟んで積層し、焼結する方法。

【0035】

さらに電極層上に集電体を積層するが、これも未焼成体から焼成により形成しても良い。また、基材上に各層の未焼成体を積層し、焼結しても良い。なお、電極層自体の電子伝導性が高ければ、集電体はなくても良い。

【0036】

固体電解質層の未焼成体は固体電解質の粉末を材料粉末として成形すればよい。固体電解質粉末の平均粒子径は固体電解質層を緻密にしてイオン伝導率を上げるため、0.1μm〜3μmが好ましく、0.1μm〜1μmがより好ましく、0.1μm〜0.6μmが最も好ましい。

【0037】

電極層の未焼成体は電極活物質の粉末と必要に応じて固体電解質の粉末、電子伝導助材の粉末を電極材料粉末として成形すればよい。電子伝導助材としては、炭素やチタンやニッケル、クロム、鉄、ステンレス、アルミニウムなどの金属や白金、金、ロジウムなどの貴金属を含むことができる。

電極活物質粉末の平均粒子径は電極反応面積を上げるため、0.1μm〜10μmが好ましく、0.1μm〜3μmがより好ましく、0.1μm〜1μmが最も好ましい。

電極層の未焼成体に含む固体電解質粉末の平均粒子径は反応面積を上げるため、0.1μm〜10μmが好ましく、0.1μm〜1μmがより好ましく、0.1μm〜0.6μmが最も好ましい。

電子伝導助材粉末の平均粒子径は伝導度を上げるため、10nm〜3μmが好ましく、10nm〜1μmがより好ましく、10nm〜50nmが最も好ましい

なお、平均粒子径はレーザー回折法によって測定した時のD50(累積50%径)の値であり、具体的には日機装株式会社製の粒度分析計マイクロトラックMT3300EXIIまたはベックマン・コールター社製サブミクロン粒子アナライザーN5によって測定した値を用いることができる。なお、前記平均粒子径は体積基準で表わした値である。

【0038】

Liを含まない被覆層として酸化物MOx(Mは金属)の層を電極活物質粉末の表面に形成する方法としては、Mを含み、かつLiを含まない硝酸塩や酢酸塩などの塩もしくは有機錯体などの化合物を溶媒に溶かした溶液を被膜したい電極活物質と混合し、乾燥後熱処理する方法がある。例えば活物質にNiOの膜を形成する場合、質量比が1:1から10:1である酢酸ニッケル25%水溶液と活物質を混合し、メノウ乳鉢でかき混ぜながらドライヤーで水分を飛ばす。このようにして得られた粉末を黒鉛坩堝内、Air雰囲気中で活物質が分解しない温度である400℃で3時間熱処理する。

【0039】

電極層の未焼成体である混合物や固体電解質層の未焼成体である混合物は上述の原料粉末を加圧成形したものでも良いが、薄板状や任意の形状に成形し易い点でグリーンシートを未焼成体である混合物とすることが好ましい。

ここでグリーンシートとは、焼成前のガラス、ガラスセラミックス、セラミックス等の粉末に有機バインダー、可塑剤、溶剤等を混合してスラリーとし、当該スラリーを薄板状に成形後、溶剤を揮発させた未焼成体を意味することができる。この成形は、ドクターブレードやカレンダ法、スピンコートやディップコーティングなどの塗布法、印刷法、ダイコーター法、スプレー法等により行うことができる。焼成前のグリーンシートは柔軟であり、任意の形状に切断することや、積層することも可能である。

【0040】

有機バインダーとしては、プレス成形やラバープレス、押し出し成形、射出成形用の成形助剤として市販されている汎用のバインダーを用いることができる。具体的には、アクリル樹脂、エチルセルロース、ポリビニルブチラール、メタクリル樹脂、ウレタン樹脂、ブチルメタアクリレート、ビニル系の共重合物等を用いることができる。有機バインダーの含有量の下限値は、シート形状を維持させやすくするため、電極活物質粉体、固体電解質粉体、有機バインダー、可塑剤、溶剤などからなる混合スラリーの量に対して1質量%以上とすることが好ましく、3質量%以上とすることがより好ましく、5質量%以上とすることが最も好ましい。

【0041】

また、有機バインダーの含有量の上限値は、脱脂後の空隙を低減させやすくするため、混合スラリーの量に対して50質量%以下とすることが好ましく、40質量%以下とすることがより好ましく、30質量%以下とすることが最も好ましい。なお脱脂とは熱処理によって有機バインダーを分解またはガス化させ、未焼成体から除去する工程である。

【0042】

溶剤は粉体を均質に分散する為に用いてもよい。溶剤としては水、PVA、IPA、ブタノール、トルエン、キシレン、アセトニトリル、NMPなど公知の材料を使用することができるが、環境の点でアルコール若しくは水が好ましい。更に均質で緻密な固体電解質を得るために、電極活物質や固体電解質粉末、有機バインダーと共に分散剤を適量添加することも可能であり、混合乾燥時の泡抜きを良好にするための界面活性剤などを適量添加することも可能である。

【0043】

また、未焼成体には、Liを含む無機化合物を同時に含有する事も可能である。これは、Liを含む無機化合物が焼結助剤(バインダー)として働き、焼結時に粒子同士を結合させる働きを持つ。Liを含む無機化合物としてはLi3PO4、LiPO3、LiI、LiN、Li2O、Li2O2、LiF等が挙げられる。

【0044】

グリーンシートの成形はドクターブレード法、カレンダ法等の公知の方法を用い、シート状に成形する。成形後のグリーンシートの厚みの下限値は、乾燥工程において内部の残溶媒量をできるだけ少なくし表面にクラックを生じさせないようにするため、300μm以下が好ましく、150μm以下がより好ましく、100μm以下が最も好ましい。また、グリーンシートの厚みの下限値は安定したハンドリング性をもたせるため1μm以上が好ましく、5μm以上がより好ましく、10μm以上が最も好ましい。更に必要に応じて任意の形状に加工してもよい。焼成後の固体電解質、電極等を所望の厚みとするために、同種のグリーンシートを積層してもよい。また焼成後の固体電解質の緻密性をより向上させる為に、グリーンシートをロールプレスや一軸、等方加圧等により加圧しても良い。

【0045】

正極、固体電解質、負極それぞれの未焼成体を積層する場合、積層後の未焼成体であるグリーンシートの厚みの上限値は焼成時間の短縮のため2mm以下が好ましく、1.8mm以下がより好ましく、1.5mm以下が最も好ましい。また、グリーンシートの厚みの下限値はうねり度低減のため30μm以上が好ましく、100μm以上がより好ましく、200μm以上が最も好ましい。また、未焼成体の積層体が焼成される際に撓んだり破損することを防ぐ為に、これらの未焼成体を支持体上に積層して焼成しても良い。

【0046】

電極層の未焼成体を焼成する際の最高温度は300℃〜1100℃が好ましく、350℃〜1050℃がより好ましく、380℃〜1000℃が最も好ましい。

固体電解質層の未焼成体を焼成する際の最高温度は850℃〜1100℃が好ましく、900℃〜1050℃がより好ましく、950℃〜1000℃が最も好ましい。

電極層と固体電解質層の未焼成体を同時に焼成する際の最高温度は最高温度は300℃〜1100℃が好ましく、350℃〜1050℃がより好ましく、380℃〜1000℃が最も好ましい。

【0047】

電極層の未焼成体を焼成する工程、または少なくとも1つの電極層の未焼成体を含む積層体を焼成する工程においては、N2、H2、He、Ar、CO2、CO、CH4から選ばれる少なくとも1種のガスを含む雰囲気で焼成することが好ましい。このような雰囲気とすることで、電極活物質や固体電解質の変質や焼失を抑制する効果が得やすくなる。

【0048】

上記の他、焼成雰囲気の酸素分圧を低減させることを可能にする材料からなる成形体を電極層前駆体に接触させながら焼成する工程によっても電極活物質や固体電解質の変質や焼失を抑制する効果が得やすくなる。これは上述のガスを含む雰囲気で焼成すると共に行っても良い。

酸素分圧を低減させることを可能にする材料とは、雰囲気中の酸素と燃焼反応を起こすことが可能な材料であることが好ましい。具体的には炭素系材料あるいは、炭素系材料に金属粒子を分散させたシートであることが好ましく、グラファイトからなるセッター、あるいはFeの微粒子を分散させたグラファイトからなるセッターが最も好ましい。

【0049】

焼結後の電極層の厚さは電極層中のイオン移動抵抗と電池容量のバランスから5μm〜1mmが好ましく、10μm〜500μmがより好ましく、20〜100μmが最も好ましい。一方の電極(例えば負極)に支持体としての機能を付与させる場合は電極の厚さは2mmを上限としても良い。

焼結後の固体電解質層の厚さは、負極と正極を隔離することができれば十分であり薄いほうが好ましいが、機械的強度との兼ね合いからに1μm〜100μmが好ましく、1μm〜50μmがより好ましく、1〜20μmが最も好ましい。

【実施例】

【0050】

以下、本発明について、具体的な実施例を挙げて説明する。

【0051】

[実施例1]

被覆層の効果を確認するために、被覆層を形成した電極活物質と被覆層がない電極活物質とを使用してそれぞれ電解質と混合し、それを焼成することにより構成物質の分解の有無および分解温度を比較した。

Liを含まない被覆層はNiOとした。電極活物質粉末へのNiOを被覆する処理は、電極活物質粉末5gに対し、20質量%酢酸ニッケル水溶液2.5gを加え混合しながら乾燥させた。乾燥させた粉末をアルミナ堝内に入れ、Air雰囲気400℃1時間熱処理をNiOが被覆された電極活物質粉末を得た。作製した電極活物質粉末粒子10粒をサンプルとして、NiOの被覆面積と被覆厚を測定した。いずれの活物質に対しても被覆面積は60面積%、被覆厚は60nmであった。

Liを含まない被覆層としてNiOを被覆した各種電極活物質粉末および被覆層なし各種電極活物質粉末と、主結晶相がLi1+x+yAlxTi2−xSiyP3−yO12(0≦x≦0.4、0<y≦0.6)であるリチウムイオン伝導性ガラスセラミックス(以後実施例1において「固体電解質」とする)の粉末を各種電極活物質:固体電解質が7:3の質量比となるように調合し、ボールミルで混合した。この混合物を純N2雰囲気での酸素センサー付きTG−DTAによって、分解開始温度を測定した。NiO被膜したLiNiO2粉末活物質もしくは被覆なしのLiNiO2粉末と、固体電解質粉末の混合物の温度変化における酸素放出量の推移を図1に示す。縦軸は酸素発生量、横軸は温度である。各混合物の分解開始温度(酸素放出開始温度)は酸素放出ピークの接線とベースラインの交点から決定した。なお、測定した分解開始温度とその100℃高い温度の二点で混合物をN2雰囲気で焼成し、それぞれの焼成した混合物をXRD測定した。電極活物質が分解開始温度よりも高温で焼成すると分解することを確認した。それぞれの電極活物質についての結果を表1に示す。分解温度は被覆層の存在により上がり、電極活物質の分解反応は抑制方向にある。

【0052】

【表1】

【0053】

[実施例2]

(リチウムイオン伝導性無機固体電解質の作製)

原料としてH3PO4、Al(PO3)3、Li2CO3、SiO2、TiO2を使用し、これらを酸化物換算のmol%でP2O5を32.0%、Al2O3を6.0%、Li2Oを23.0%、TiO2を35.0%、SiO2を4.0%といった組成になるように秤量して均一に混合した後に、白金ポットに入れ、電気炉中1500℃でガラス融液を撹拌しながら4時間加熱熔解した。その後、ガラス融液を流水中に滴下させることにより、フレーク状のガラスを得、このガラスを950℃で12時間の熱処理により結晶化を行うことにより、目的のガラスセラミックスを得た。析出した結晶相は粉末X線回折法により、Li1+x+yAlxTi2−xSiyP3−yO12(0≦x≦0.4、0<y≦0.6)が主結晶相であることが確認された。また、このガラスセラミックスのリチウムイオン伝導度は1×10−3S/cm程度であった。

得られたガラスセラミックスのフレークをそれぞれラボスケールのジェットミルにより粉砕して、ジルコニア製の回転ローラーにより分級を行い、平均粒子径20μmのガラスセラミックスの粉末を得た。得られた粉末を遊星ボールミル、アトライター、ビーズミル等で更に粉砕し、平均粒子径0.6μmを有するリチウムイオン伝導性ガラスセラミックス粉末(以後、実施例2、3、比較例1において「固体電解質粉末」とする)を得た。

【0054】

(固体電解質層未焼成体の作製)

固体電解質粉末100gにバインダー(ユケン工業社製・N-3046)20g、分散材(ユケン工業社製・N−1005)0.3g、水 25gを調合し、ポットミルを用いてφ10mmアルミナボールで混合した。さらに消泡剤(ユケン工業社製・N−3301)0.5gを加えハイブリッドミキサーで消泡した後に塗工機にてギャップ200μmで離型フィルム上に成膜し、その後乾燥して厚さ66μmのグリーンシート状の固体電解質層の未焼成体とした。

【0055】

(正極層未焼成体の作製)

正極材料である日本化学社製のLiNiO2を遊星ボールミルで平均粒子径3μmまで粉砕し、このLiNiO25gに20%酢酸ニッケル水溶液2.5gを加えて混合しながら乾燥させた。乾燥させた粉末をアルミナ堝内に入れAir雰囲気400℃、3時間熱処理してNiOが被覆されたLiNiO2粉末を得た。

NiOが被覆されたLiNiO2粉末2.0gに固体電解質粉末0.85g、正極導電助剤としてアセチレンブラック(電気化学工業社製、デンカブラック平均粒子径35nm)0.15g、バインダー(ユケン工業社製、N-3046)0.9g、分散剤(ユケン工業社製、セランダーF)0.12g、カルボキシメチルセルロース(ダイセル化学工業社製、1105)1%水溶液1.8g、スチレンブタジエンゴム溶液(日本エイアンドエル社製、XR-9026)を調合し、ポットミルを用いてφ10mmのアルミナボールで混合してスラリーとした。塗工機で200μmギャップにてシート状に成膜し、その後乾燥して厚さ70μmのグリーンシート状の正極層未焼成体を得た。

【0056】

(負極層未焼成体の作製)

平均粒径3μmのグラファイト粉末(SECカーボン社製、SGP3)と固体電解質粉末、エチレングリコールを質量比3:7:10で混合し、φ10mmのアルミナボールを入れてポットミルで混合してスラリーとした。塗工機を用いて200μmギャップでシート成型した後乾燥し、離型フィルムから剥がして、混合粉末を得た。得られた混合粉末1.5gをφ30mm、2tでタブレット成型して厚さ1.5mmの負極層未焼成体とした。

【0057】

(リチウムイオン二次電池前駆体の作製)

負極層未焼成体、固体電解質層未焼成体、正極層未焼成体の順番でそれぞれ一枚ずつ積層した。積層体の形状はφ30mmの円盤状であり、厚さは1.63mmであった。この積層体をSUS板で挟み、ゴムシートで包んで、真空パック処理をして、冷間静水圧プレスで2t加圧した。積層体中の炭素が雰囲気の酸素で紛失しないように、グラファイト板に挟んで100%N2雰囲気中で700℃、20分間焼成した。焼成後の積層体の正極側にAl集電体、負極側にCu集電体をそえ、集電体端子が外に出るようにラミネートフィルムで包んで、真空パック処理することにより取り付け、リチウムイオン二次電池前駆体を作製した。

【0058】

(正極活物質の被覆層の電極活物質への変化工程)

ACD−01充放電試験装置(アスカ電子株式会社)を使用し、前記リチウムイオン二次電池前駆体の正極側に前記装置の−端子を、負極側に+端子をつなぎ、5Vの定電圧を4.5時間印加し、リチウムイオン二次電池を作製した。

【0059】

(結果)

作製した前記リチウムイオン二次電池について充放電試験を実施した。5V、0.5mA/cm2で60mAh/g充電後、開回路電圧を測定したところ3.5Vであり、放電容量は45mAh/gの容量を示し、二次電池としての機能を確認した。

【0060】

[実施例3]

正極未焼成体の作製を下記の通り行った以外、実施例2と同様にリチウムイオン二次電池前駆体を作製した。

【0061】

(正極未焼成体の作製)

正極材料である三徳社製のLiCoO2を遊星ボールミルで平均粒子径3μmまで粉砕し、LiCoO25gに20%酢酸ニッケル水溶液2.5g加えて混合しながら乾燥させた。乾燥させた粉末をアルミナ堝内に入れ、Air雰囲気400℃1時間熱処理をNiOが被覆された電極活物質粉末LiCoO2を得た。

NiOが被覆されたLiCoO22.0gに固体電解質粉末0.85g、正極導電助剤としてアセチレンブラック(電気化学工業社製、デンカブラック平均粒子径35nm)0.15g、バインダー(ユケン工業社製、N-3046)0.9g、分散剤(ユケン工業社製、セランダーF)0.12g、カルボキシメチルセルロース(ダイセル化学工業社製、1105)1%水溶液1.8g、スチレンブタジエンゴム溶液(日本エイアンドエル社製、XR-9026)を調合し、φ10mmのアルミナボール、ポットミルで混合してスラリーとした。塗工機で200μmギャップにてシート成型し、その後乾燥して厚さ70μmのグリーンシート状の正極層未焼成体を得た。

【0062】

(正極活物質の被覆層の電極活物質への変化工程)

ACD−01充放電試験装置(アスカ電子株式会社)を使用し、前記リチウムイオン二次電池前駆体の正極側に前記装置の−端子を、負極側に+端子をつなぎ、5Vの定電圧を5.5時間印加し、リチウムイオン二次電池を作製した。

【0063】

(結果)

作製した前記リチウムイオン二次電池について充放電試験を実施したところ、5V、0.5mA/cm2で70mAh/g充電後、開回路電圧を測定したところ4.0Vであり、放電容量は50mAh/gの容量を示し、二次電池としての機能を確認した。

【0064】

[比較例1]

下記の通り正極活物質にNiOの被膜なしのLiNiO2を使用した以外は実施例2と同様に負極層未焼成体、固体電解質層未焼成体を作製した。

【0065】

(正極未焼成体の作製)

正極材料である高純度化学研究所社製のLiNiO2を遊星ボールミルで平均粒子径3μmまで粉砕した。

得られたLiNiO22.0gに固体電解質粉末0.85g、正極導電助剤としてアセチレンブラック(電気化学工業社製、デンカブラック平均粒子径35nm)0.15g、バインダー(ユケン工業社製、N-3046)0.9g、分散剤(ユケン工業社製、セランダーF)0.12g、カルボキシメチルセルロース(ダイセル化学工業社製、1105)1%水溶液1.8g、スチレンブタジエンゴム溶液(日本エイアンドエル社製、XR-9026)を調合し、φ10mmのアルミナボール、ポットミルで混合してスラリーとした。塗工機で200μmギャップにてシート成型し、乾燥後厚さ70μmのグリーンシート状の正極層未焼成体を得た。

【0066】

(リチウムイオン二次電池の作製)

負極層未焼成体、固体電解質層未焼成体、正極層未焼成体の順番でそれぞれ一枚ずつ積層した。積層体の形状はφ30mmの円盤状であり、厚さは1.5mmであった。この積層体をSUS板で挟み、ゴムシートで包んで、真空パック処理をして、冷間静水圧プレスで2t加圧した。積層体中の炭素が雰囲気の酸素で紛失しないように、グラファイト板に挟んで100%N2雰囲気中で700℃、20分間焼成した。焼成後の積層体の正極側にAl集電体、負極側にCu集電体をそえ、集電体端子が外に出るようにラミネートフィルムで包んで、真空パック処理することにより取り付け、リチウムイオン二次電池を作製した。

【0067】

(結果)

作製した前記リチウムイオン二次電池について充放電試験を実施したところ、5V、0.5mA/cm2で0.3mAh/g充電後、開回路電圧を測定したところ0.4Vであり、放電容量は0.04mAh/gと少なく、二次電池として機能しなかった。

これは焼成時におけるLi1+x+yAlxTi2−xSiyP3−yO12(0≦x≦0.4、0<y≦0.6)のリチウムイオン伝導性結晶を有する固体電解質(以下、「固体電解質」とする)の変質により電子伝導性が発生していることが原因である。粉末X線回折装置にて、試料を分析したところ、固体電解質の分解生成物であり、Liイオン伝導性が低いLi3PO4と固体電解質の還元相が検出された。正極活物質であるLiNiO2と固体電解質が直接接触し、結果的に固体電解質が変質して電解質として機能しなくなったと考えられる。

【0068】

実施例2、3、比較例1について、正極活物質の被覆層の厚さをTEM(透過型電子顕微鏡)観察で、被覆面積の割合をTEM観察を用いて測定した。各実施例、比較例の正極未焼成体について表2に記す。また、作製したリチウムイオン二次電池について表3に記す。

【0069】

【表2】

【0070】

【表3】

【特許請求の範囲】

【請求項1】

リチウムイオン伝導性固体電解質粉末と、

Liを含まない被覆層で少なくとも表面の一部が被覆された電極活物質粉末と、を含む混合物を焼成し電極前駆体を作製する工程を含むリチウムイオン二次電池の製造方法。

【請求項2】

前記電極前駆体の少なくとも2点間に電位差を生じさせ、前記被覆層を電極活物質へ変化させる工程を含む請求項1に記載のリチウムイオン二次電池の製造方法。

【請求項3】

前記電位差は0.01V〜10Vの範囲である請求項2に記載の全固体電池の製造方法。

【請求項4】

前記電極活物質はC、Li、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Znから選ばれる少なくとも1種の元素を含む化合物であり、

前記被覆層はLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物である請求項1から3のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項5】

前記電極活物質粉末は前記被覆層によって表面の面積の30面積%以上が被覆されている請求項1から4のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項6】

前記被覆層の厚さは1〜1000nmである請求項1から5のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項7】

焼結前の前記混合物において、前記被覆層の含有率は前記混合物中の被覆層を除いた電極活物質の質量に対して、0.1質量%以上である請求項1から6のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項8】

焼結前の前記混合物において、リチウムイオン伝導性固体電解質粉末の含有率は、電極活物質に対して1質量%〜70質量%である請求項1から7のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項9】

前記リチウムイオン伝導性固体電解質粉末は、リチウムイオン伝導性を有する結晶を含む化合物である請求項1から8のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項10】

前記リチウムイオン伝導性を有する結晶はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)である請求項1から9のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項11】

固体電解質層と、前記固体電解質層を挟んで正極および負極の電極層を有し、前記電極層の少なくとも一方は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層全体の質量に対し0.1%〜20%含むリチウムイオン二次電池。

【請求項12】

少なくとも一方の電極層におけるリチウムイオン伝導性固体電解質の含有率は、電極層全体の質量に対して1質量%〜70質量%である請求項11に記載のリチウムイオン二次電池。

【請求項13】

前記固体電解質層は、リチウムイオン伝導性を有する結晶を含む請求項11または12に記載のリチウムイオン二次電池。

【請求項14】

前記リチウムイオン伝導性を有する結晶はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)である請求項11から13のいずれかに記載のリチウムイオン二次電池。

【請求項15】

固体電解質層と、少なくとも1つの電極前駆体層を含み、前記固体電解質層を挟んで正極および負極の前記電極前駆体層または電極層が配置され、前記電極前駆体層は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層に対し1質量%〜90質量%含み、初回の充電または放電により全固体電池となるリチウムイオン二次電池前駆体。

【請求項1】

リチウムイオン伝導性固体電解質粉末と、

Liを含まない被覆層で少なくとも表面の一部が被覆された電極活物質粉末と、を含む混合物を焼成し電極前駆体を作製する工程を含むリチウムイオン二次電池の製造方法。

【請求項2】

前記電極前駆体の少なくとも2点間に電位差を生じさせ、前記被覆層を電極活物質へ変化させる工程を含む請求項1に記載のリチウムイオン二次電池の製造方法。

【請求項3】

前記電位差は0.01V〜10Vの範囲である請求項2に記載の全固体電池の製造方法。

【請求項4】

前記電極活物質はC、Li、Mg、Mn、Fe、Co、Ni、B、Al、Ti、Si、Ge、Sn、Bi、W、Cr、V、P、Znから選ばれる少なくとも1種の元素を含む化合物であり、

前記被覆層はLiを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物である請求項1から3のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項5】

前記電極活物質粉末は前記被覆層によって表面の面積の30面積%以上が被覆されている請求項1から4のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項6】

前記被覆層の厚さは1〜1000nmである請求項1から5のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項7】

焼結前の前記混合物において、前記被覆層の含有率は前記混合物中の被覆層を除いた電極活物質の質量に対して、0.1質量%以上である請求項1から6のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項8】

焼結前の前記混合物において、リチウムイオン伝導性固体電解質粉末の含有率は、電極活物質に対して1質量%〜70質量%である請求項1から7のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項9】

前記リチウムイオン伝導性固体電解質粉末は、リチウムイオン伝導性を有する結晶を含む化合物である請求項1から8のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項10】

前記リチウムイオン伝導性を有する結晶はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)である請求項1から9のいずれかに記載のリチウムイオン二次電池の製造方法。

【請求項11】

固体電解質層と、前記固体電解質層を挟んで正極および負極の電極層を有し、前記電極層の少なくとも一方は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層全体の質量に対し0.1%〜20%含むリチウムイオン二次電池。

【請求項12】

少なくとも一方の電極層におけるリチウムイオン伝導性固体電解質の含有率は、電極層全体の質量に対して1質量%〜70質量%である請求項11に記載のリチウムイオン二次電池。

【請求項13】

前記固体電解質層は、リチウムイオン伝導性を有する結晶を含む請求項11または12に記載のリチウムイオン二次電池。

【請求項14】

前記リチウムイオン伝導性を有する結晶はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)である請求項11から13のいずれかに記載のリチウムイオン二次電池。

【請求項15】

固体電解質層と、少なくとも1つの電極前駆体層を含み、前記固体電解質層を挟んで正極および負極の前記電極前駆体層または電極層が配置され、前記電極前駆体層は、Liを含まず、Ni、Fe、Co、Mn、Ti、Cr、Vから選ばれる少なくとも1種の元素を含む化合物を電極層に対し1質量%〜90質量%含み、初回の充電または放電により全固体電池となるリチウムイオン二次電池前駆体。

【図1】

【公開番号】特開2011−222131(P2011−222131A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−86372(P2010−86372)

【出願日】平成22年4月2日(2010.4.2)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月2日(2010.4.2)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

[ Back to top ]