レーザー加工装置およびレーザー加工装置の制御方法

【課題】速度制御が困難な球面に対して、レーザーにより微細溝加工を実施する。

【解決手段】ワーク回転用モータ12のシャフト12aの端部に取付けられた被加工球体14と、加工用レンズ19を介して被加工球体14の中心にパルス状のレーザー光が入射するように配設されたレーザー発振器18と、被加工球体14の中心を通り且つ前記シャフト12aと直交する回転ブロック回転用モータ15のシャフト15aに固着され、該シャフト15aに直交し且つシャフト12aに平行に配設されて該シャフト12aを保持する回転ブロック16とを備え、前記被加工球体14の回転速度、前記回転ブロック16の回転速度、前記レーザー発振器18のパルス繰り返し周波数の3つのパラメータの内、少なくとも2つ以上のパラメータの組合せによって、前記被加工球体14の球面上のパルス照射密度が一定になるように同期制御を行う。

【解決手段】ワーク回転用モータ12のシャフト12aの端部に取付けられた被加工球体14と、加工用レンズ19を介して被加工球体14の中心にパルス状のレーザー光が入射するように配設されたレーザー発振器18と、被加工球体14の中心を通り且つ前記シャフト12aと直交する回転ブロック回転用モータ15のシャフト15aに固着され、該シャフト15aに直交し且つシャフト12aに平行に配設されて該シャフト12aを保持する回転ブロック16とを備え、前記被加工球体14の回転速度、前記回転ブロック16の回転速度、前記レーザー発振器18のパルス繰り返し周波数の3つのパラメータの内、少なくとも2つ以上のパラメータの組合せによって、前記被加工球体14の球面上のパルス照射密度が一定になるように同期制御を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、球面にレーザー光線を用いて精密な溝を形成する加工装置および加工方法に関するものである。

【背景技術】

【0002】

従来、球面上に規則的な溝を形成するのには、曲面印刷の手法を応用した化学エッチング法が用いられてきた。しかしながら、この手法はレジスト用マスク露光面が球面ゆえに十分な加工精度が得られなかった。

【0003】

さらに、この化学エッチング法はセラミック等の高耐腐食性の材質への適応は困難である。

【0004】

近年、マイクロマシーン技術の進歩に伴い、高精度の5軸加工機により球面に対しても精密な溝形成加工が可能になってきた。これは精密に成形された刃物を回転させながら被加工材を少しづつ削っていく方法である。高剛性の精密数値制御装置で行った場合高精度の加工が可能となる。

【0005】

しなしながら、刃物を使っての加工であるため、加工部の幅は刃物の大きさによって制限を受ける。刃物切削部の速度を確保するためには、刃物が小さくなればなるほど刃物の高速回転が必要となる。また、微小な刃物を用いて大きな面積の加工を行なうには多大な時間を要することとなる。

【0006】

さらに、加工する刃物の大きさには制限があり微細な幅の溝加工は困難となる。

【0007】

また、加工刃物と被加工材の硬度の差で行なわれる加工であるためダイヤモンド、セラミックス、超硬等の高硬度脆性材への適応は困難である。

【0008】

被加工材の硬度、耐薬品性に依存しない除去加工法としてレーザー加工法がある。これはレーザー光線を被加工部表面に集光照射することにより、被加工材を蒸発除去する方法であり、非接触で被加工素材の硬度、耐薬品性に依存せずに加工を行なうことができる。

【0009】

また、このレーザー光線は容易に10μΦ程度のスポットに集光することができ、微細な除去加工が可能となる。

【0010】

このレーザー光線による溝加工法は型彫り放電加工に似たものである。放電加工における微小パルス放電と同じように、パルス化されたレーザー光線を目的部に制御集光することにより3次元除去加工を行なうものである。

【0011】

レーザーで均一な深さの溝加工を行なう場合には、除去する場所に同じパルス密度で均一なレーザーを集光照射する必要がある。

【0012】

図10はこの集光照射による溝加工法の最も簡単な従来の実施例を示したものである。図10において、レーザーを集光するためのレンズ1は、図示省略の2軸ステージ上に固定された矩形板状の被加工材2と平行な面に、被加工材2から所定距離隔てて固定されており、レーザー発振器(図示省略)からのレーザー光線3が、ステージと直角な方向からレンズ中心に入射されるよう配設されている。

【0013】

前記ステージ上の被加工材2は、一定速度でX軸方向に予め設定された距離を移動した後、Y軸方向にピッチ送りがなされ、次にX軸を前記と反対方向に設定量戻る。X軸が開始位置に戻ったとき再びY軸方向のピッチ送りがなされ、これらの移動とピッチ送りが繰り返して行なわれる。

【0014】

この往復運動が繰り返される被加工材2に、一定の周波数で同一のパルス状レーザー光を集光照射することにより、被加工材2には同じパルス密度で均一なレーザーの集光照射がなされる。

【0015】

同様な加工は、図11のような一定速度で回転しながら定速送りがなされる、円筒状の被加工材4に対しても同じパルス密度で均一なレーザーの集光照射を行なうことができる。

【0016】

これらのレーザー加工法によりセラミックス製平板円盤上に螺旋状の溝を加工した化学ポンプの軸受けや円筒材の外周部に溝加工を行なった空圧軸受けの加工が実施されてきた。

【0017】

尚、パルス発振レーザーを用いた加工装置は、例えば特許文献1、2、3に開示され、また、QスイッチYAGレーザーをセラミックス加工へ応用する技術は、例えば非特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平8−17985号公報

【特許文献2】特開平10−137959号公報

【特許文献3】特開平11−114682号公報

【非特許文献】

【0019】

【非特許文献1】高橋良夫、「周波数変調されたQスイッチYAGレーザーのセラミックス加工への応用」、社団法人応用物理学会誌「応用物理」 第57巻 第11号 P.1789

【発明の概要】

【発明が解決しようとする課題】

【0020】

従来、機械加工では困難な微細な溝加工をレーザーを用いて行なう場合、加工は、容易に移動2軸の定速度送り制御が行え、且つレーザーを集光するためのレンズと被加工材の距離を一定に保つことができる場合に限り、実施可能である。

【0021】

これに対し、レーザーを用いて球面に対して溝加工を行なう場合は、速度制御が難しく、且つ前記レーザー集光用のレンズと被加工材の距離を一定に保つことが困難である。

【0022】

本発明は上記課題を解決するものであり、その目的は、速度制御が困難な球面に対して微細な溝加工をレーザーを用いて実施することができるレーザー加工装置およびレーザー加工装置の制御方法を提供することにある。

【課題を解決するための手段】

【0023】

上記課題を解決するために本発明では、ワーク回転用モータの軸の端部に取付けられた被加工球体と、集光手段を介して前記被加工球体の中心にパルス状のレーザー光が入射するように配設されたパルス発振型レーザー発振器と、前記被加工球体の中心を通り且つ前記ワーク回転用モータの軸と直交するブロック回転軸に固着され、該ブロック回転軸に直交し且つ前記ワーク回転用モータの軸に平行に配設されて該モータの軸を保持する回転ブロックと、前記ブロック回転軸を回転させる回転ブロック回転用モータと、前記ワーク回転用モータにより回転される前記被加工球体の回転速度、前記回転ブロック回転用モータにより回転される前記回転ブロックの回転速度、前記レーザー発振器のパルス繰り返し周波数の3つのパラメータの内、少なくとも2つ以上のパラメータの組合せによって、前記被加工球体の球面上のパルス照射密度が一定になるように同期制御を行うことを特徴としている。

【0024】

また、前記回転ブロック回転用モータの回転速度を一定としたときに、前記回転ブロック回転用モータの回転を検出する回転検出器によって検出した、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記ワーク回転用モータの回転速度を制御することを特徴としている。

【0025】

また、前記制御手段は、前記回転ブロック回転用モータの回転速度を一定としたときに、前記回転ブロック回転用モータの回転を検出する回転検出器によって検出した、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記レーザー発振器のパルス繰り返し周波数を制御することを特徴としている。

【0026】

また、前記ワーク回転用モータに取付けられた回転検出器の検出量に基づいて前記レーザー発振器の出力のON,OFF制御を行って、前記被加工球体の球面上に対して溝加工する部位としない部位の比率を調整することを特徴としている。

【0027】

また、前記ON,OFF制御におけるON制御のタイミングを、前記ワーク回転用モータの1回転毎に、前記回転検出器の所定検出量分だけ遅延させることを特徴としている。

【0028】

また、前記レーザー発振器が出力するレーザーは、光パルス軸が5ナノ秒以下のQスイッチ発振レーザーか、又は光パルス幅がピコ秒、フェムト秒のレーザーであることを特徴としている。

【発明の効果】

【0029】

(1)請求項1〜10に記載の発明によれば、被加工球体の球面上に、同じパルス密度で均一なレーザーを集光照射することができ、微細幅で深さの揃った溝加工を行なうことができる。

【0030】

(2)また、請求項4、9に記載の発明によれば、被加工球体の球面上における溝加工比を任意に調整することができる。

【0031】

(3)また、請求項5、10に記載の発明によれば、被加工球体の球面上に螺旋形状の溝を形成することができ、また前記遅延させるタイミングを変えることによって、螺旋の立ち上がり角を調整することができる。

【図面の簡単な説明】

【0032】

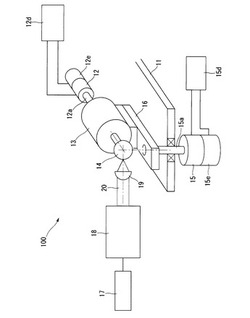

【図1】本発明の実施形態例を示す全体構成図。

【図2】本発明の実施形態例の要部構成図。

【図3】本発明の実施形態例において、被加工球体の球面上にレーザーを集光照射させる様子を示す説明図。

【図4】短パルス発振のレーザー発振器の特性図。

【図5】本発明の実施形態例におけるレーザー制御信号とレーザー出力の信号波形図。

【図6】本発明の実施形態例におけるエンコーダ出力とレーザー制御信号の信号波形図。

【図7】本発明を適用した溝加工品の一例を示す正面図。

【図8】本発明を適用して溝加工を実施したときの、溝加工するタイミングと溝加工しないタイミングを表し、(a)は同一タイミングで制御する場合の説明図、(b)は1回転毎にタイミングをずらす制御の場合の説明図。

【図9】本発明を適用した溝加工品の他の例を示す正面図。

【図10】従来のレーザー加工法によって、矩形板状の被加工材にレーザーを集光照射した様子を示す説明図。

【図11】従来のレーザー加工法によって、円筒状の被加工材にレーザーを集光照射した様子を示す説明図。

【発明を実施するための形態】

【0033】

以下、図面を参照しながら本発明の実施の形態を説明するが、本発明は下記の実施形態例に限定されるものではない。図1は本実施形態例によるレーザー加工装置100の全体構成を示し、図2はレーザー加工装置100の要部構成を示している。

【0034】

図1において、11はベース板であり、このベース板11の上面に直交し該上面から所定距離隔てた部位には、シャフト12aがベース板11の上面と平行となるようにワーク回転用モータ12が配設されている。

【0035】

前記モータ12のシャフト12aは、円筒状のワーク固定用チャックブロック13の中心孔を回転自在に貫通し、その先端には被加工球体14が取付けられている。

【0036】

前記ベース板11の下面に直交し該下面から所定距離隔てた部位には、シャフト15aが前記シャフト12aに直交し且つシャフト15aの先端位置が前記被加工球体14の中心と一致するように、回転ブロック回転用モータ15が配設されている。

【0037】

前記モータ15のシャフト15aは、ベース板11の孔11aを回転自在に貫通し、その先端には、ベース板11と被加工球体14の間の位置において回転ブロック16の一端が固着されている。

【0038】

回転ブロック16の他端側には前記ワーク固定用チャックブロック13が載置され固定されている。

【0039】

前記ベース板11の上面側のワーク回転用モータ12のシャフト12aに直交する部位には、レーザー制御装置17、パルス状のレーザーを発振するレーザー発振器(パルス発振型レーザー発振器)18および加工用レンズ19が配設され、レーザー発振器18から出射されるレーザー光線20を加工用レンズ19によって被加工球体14の球面に集光照射するように構成している。

【0040】

入射するレーザー光線20の光軸は正確にシャフト12aと直角で、且つ被加工球体14の中心に向かうよう調整されている。レーザー発振器18から出射されるレーザーパルスは、レーザー制御装置17によりパルス繰り返し周波数および後述するON,OFFの制御がなされる。

【0041】

12dはワーク回転用モータ12の回転を制御するワーク回転用モータドライバーであり、12eは前記モータ12に取付けられ、該モータの回転位置を監視(回転速度を検出)するワーク回転検出用エンコーダである。

【0042】

15dは回転ブロック回転用モータ15の回転を制御する回転ブロック回転用モータドライバーであり、15eは前記モータ15に取付けられ、該モータの回転位置を監視(回転速度を検出)する回転ブロック回転検出用エンコーダである。

【0043】

上記のように構成された装置において、ワーク回転用モータ12の回転によって、被加工球体14はシャフト12aを軸として回転され、回転ブロック回転用モータ15を回転させることにより、先端に被加工球体14が取付けられたシャフト12aおよびワーク固定用チャックブロック13を保持している回転ブロック16が、シャフト15a、すなわち被加工球体14の中心を中心軸として、ベース板11の上面に沿って回転移動する。

【0044】

このため回転ブロック16の回転にともなって被加工球体14へのレーザー光線20の相対入射角度が変化することになる。

【0045】

尚、前記シャフト12aが本発明のワーク回転用モータの軸を、シャフト15aが本発明のブロック回転軸を、ワーク回転検出用エンコーダ12e、回転ブロック回転検出用エンコーダ15eが本発明の回転検出器を各々形成している。

【0046】

レーザー加工装置100は、被加工球体14の回転速度、回転ブロック16の回転速度およびレーザー発振器18のパルス繰り返し周波数の3つのパラメータの内、少なくとも2つ以上のパラメータによって、被加工球体14の球面上のパルス照射密度が一定になるように同期制御を行う制御手段(図示省略)を備えており、図2のように構成されている。

【0047】

図2において、110は、本発明の制御手段としての制御部であり、前記ワーク回転検出用エンコーダ12eの出力(ワーク回転用モータ12の回転速度)、回転ブロック回転検出用エンコーダ15eの出力(回転ブロック回転用モータ15の回転速度)およびレーザー制御装置17のレーザーのパルス繰り返し周波数を入力としている。

【0048】

そして制御部110は、前記3つの入力パラメータの内、少なくとも2つ以上のパラメータによって、被加工球体14の球面上のパルス照射密度が一定になるように、回転ブロック回転用モータドライバー15dに対して回転ブロック回転用モータ15(回転ブロック16)の回転周波数f1を設定し、ワーク回転用モータドライバー12dに対してワーク回転用モータ12(被加工球体14)の回転周波数f2を設定し、レーザー制御装置17に対してレーザーのパルス繰り返し周波数fLと後述するON,OFF制御(レーザーの照射、停止)信号を設定する。

【0049】

制御部110は、例えば制御コンピュータによって構成される。

【0050】

次に上記のように構成されたレーザー加工装置の動作を、レーザー照射部の様子を示す図3とともに説明する。

【0051】

図3において図1と同一部分は同一符号をもって示している。まず、回転ブロック回転用モータ15の回転周波数をf1一定とし、ワーク回転用モータ12の回転周波数をf2とし、レーザー発振器18のパルス繰り返し周波数fLを一定とする。

【0052】

この場合、被加工球体14は周波数f2で回転方向30に回転し、被加工球体14へのレーザー入射軸は、回転ブロック16が回転ブロック回転用モータ15の回転によって回転することにより、相対的に加工開始時の位置31から回転方向33に定速(f1)で入射位置32側へ移動していく。

【0053】

加工開始位置を被加工球体14の赤道面上とした場合、開始位置におけるレーザー照射部の周速Vθは、

Vθ=2πf2×R…(1) (但しRは被加工球体14の半径)

となる。

【0054】

そして回転ブロック16の回転が始まり、レーザー入射軸がθの方向になった(入射位置が32へ移動した)場合のレーザー照射部の周速Vθは、

Vθ=2πf2×(図示線分34の長さ)

=2πf2×Rcosθ…(2)

となる。

【0055】

ここで、図示線分34とは、レーザー入射位置32における被加工球体14の球面上の点から、被加工球体14の中心を通るシャフト12aの軸線への垂線である。

【0056】

そして、入射軸の回転が定速であるので回転角θは、

θ=2πf1×t(回転時間)…(3)

となる。

【0057】

このため、前記式(2)、(3)から、ワーク回転用モータ12の回転周波数f2は、

f2=Vθ/2πRcosθ

=(Vθ/2πR)×sec(2πf1×t)…(4)

で求められる。

【0058】

したがって、式(4)におけるRとf1は本実施例において一定であるので、回転角θ、すなわち回転時間tの変化に応じて、レーザー集光部(溝加工部)の周速Vθが一定となるように、制御部110がワーク回転用モータ12の回転周波数f2を変化させるものである。

【0059】

これによって、被加工球体14の球面上のパルス照射密度が一定となり、均一な溝加工を行なうことができる。

【0060】

尚、前記回転角θは、回転ブロック回転検出用エンコーダ15eの出力信号によって得られる。

【0061】

具体的には、制御部110が、回転ブロック回転検出用エンコーダ15eからの回転周波数f1を読み込んで回転角θ(=2πf1×t)を算出し、

C=Vθ/2πRcosθ=常数×secθ

なる電圧信号Cを演算し、該演算された電圧をV−f変換した値でワーク回転用モータ12の回転周波数f2の制御を行う。

【0062】

また、ワーク回転用モータ12の回転数(f1)を一定にしておき、照射するレーザーパルスの周波数(fL)を変化させることにより、単位面積あたりのパルス照射密度を合わせる方法も考えられる。

【0063】

この場合、レーザーの照射周波数fLは次のようになる。

【0064】

fL=定数/Vθ…(5)

ここで、図4に一般的な短パルス発振のレーザー発振器の特性を示す。この図4から分かるように、レーザーの出力は、同じ出力状態でその繰り返し周波数を変化させた場合、レーザーパルスのパルス幅とそのパルスエネルギーが変わってしまう。

【0065】

このため、今回の精密溝堀加工に適用した場合、単位面積当たりのパルス照射数は揃えることができるが、パルスの状態(パルス幅、パルスエネルギー)が揃っていないため加工溝深さを一定に保つことは困難となる。

【0066】

しかしながら、例えば非特許文献1にも開示されているように、レーザー発振器の中には繰り返しの周波数が低い領域においては、比較的揃ったパルスを周波数に依存せずに出力できるものが有る(これはレーザー発振媒質の励起準位の寿命に依存し、良く使われるYAGレーザーでは1HZ〜3KHZとなる)。

【0067】

レーザー集光部の周速Vθは、前記式(2)のとおり

Vθ=2πf2×Rcosθ

であり、f2を制御せずに回転させた場合、周速Vθは変化する。

【0068】

ここで、レーザー発振器の発振周波数(レーザー自体のパルス繰り返し周波数)をfLとした場合、周速Vθにおけるレーザー照射ピッチは、

照射ピッチ=Vθ/fL

となる。

【0069】

したがって、レーザー発振周波数に下式(6)の変調を掛けることにより、レーザー照射密度一定の加工が実施可能となる。

【0070】

fL=Vθ/照射ピッチ

=2πf2×Rcosθ/照射ピッチ…(6) (f2は定数)

これは、レーザー発振器18として、外部同期で制御可能なレーザー発振器を用意し、制御部110に、関数同期信号を発生するファンクションジェネレータを設けることによって実現できる。

【0071】

すなわち、制御部110において、回転ブロック回転検出用エンコーダ15eからの回転周波数f1をファンクションジェネレータに入力し、ファンクションジェネレータの出力信号をレーザー発振器18のパルス繰り返し周波数fLとして制御するものである。

【0072】

例えば、前記R=5mm、f2=1HZ、レーザー照射ピッチ=0.01mmとすると、前記式(6)から、加工開始時(赤道線上;図3の入射位置31)においては、

fL=2π×1×5/0.01=3140HZとなり、

加工開始後においては、

fL=3140×cos(2πf1×t)から、2πf1×t=60°時ではfL=1570HZとなる。

【0073】

このような制御を行うことで、定照射密度を実現することができる。

【0074】

次に、加工される溝パターンの制御法を説明する。

【0075】

レーザー発振器18は、制御部110で設定されレーザー制御装置17から出力されるON,OFF信号にてレーザーの照射、停止を行なう。図5にレーザー制御信号に対するレーザー出力状態を示す。レーザーのパルスエネルギーとその繰り返し周波数は、予め設定された揃った値となる。

【0076】

図5(a)に示すように、レーザー制御装置17からのレーザーON信号(通常はTTLによる)が入力された時間だけ、図5(b)のようにレーザー光が照射される。レーザーのON,OFFは光学的なシャッターによってなされるので、それぞれの信号からの動作遅れ時間は通常ナノ秒程度であり、加工精度に影響は及ぼさない。また、高精度の加工を行なうためには短いパルス幅で高繰り返しのレーザーを使用することが有効になる。

【0077】

ワーク回転用モータ12にはモータの回転位置を測定するためのワーク回転検出用エンコーダ12eが取付けられている。例えば一回転当たり2500パルスの出力のエンコーダを使用した場合に、前記モータ12が一回転するとエンコーダは10000パルスの出力を出すことになる。

【0078】

図6に、ワーク回転検出用エンコーダ12eの出力に対するレーザーの制御信号の様子を示す。

【0079】

制御部110は、図6(a)に示すワーク回転検出用エンコーダ12eの出力パルスをカウントし、例えば10パルスカウントする毎に図6(b)に示すようなレーザーON,OFF信号を設定し、レーザー制御装置17がこのON,OFFのレーザー制御信号を出力する。

【0080】

ワーク回転用モータ12の一回転当たり10000パルスのエンコーダ出力を500カウント毎にON,OFFさせた場合、被加工球体14上には、1回転につき間隔の揃った10条の溝加工がなされる。この制御はレーザー入射軸θに依存しないため、加工開始部から球面先端部に向かって、溝加工比が50%の溝加工が行なえる。

【0081】

このレーザー出力制御(レーザーのON,OFF制御)と前記モータ回転制御(回転周波数f2の制御)を組み合わせることにより、深さの揃った溝加工が実施できる。図7にこの加工を実施した加工品の例を示す。

【0082】

また、前記エンコーダ12eに、例えば17ビットの高分解能を用いれば、更に高分解能の加工が行なえる。

【0083】

また、前記エンコーダ12eの出力の計測を400カウントしてON、600カウントしてOFFというような制御にすることにより、溝加工比が50%以外の加工も可能となる。

【0084】

次に球面ワーク(被加工球体14)上に螺旋加工を実施した例を説明する。図8に同制御法の原理を示す。前述したように、ワーク回転用モータ12の回転位置を測定するためのエンコーダ12eからは該モータ12の1回転あたり10000パルスの位置信号が出力される。制御部110およびレーザー制御装置17では、前述したように500パルスカウント毎にレーザーをON,OFFするように設定されているとする。

【0085】

図8は、ワーク回転用モータ12により矢印方向に回転がなされる被加工球体14の球面上に加工形成された溝を平面上に表しており、一番下の段のレーザー照射開始位置P1より右側と下から2段目のP1より左側の太実線が、1回転目に形成される溝を示し、下から2段目のP1より右側と下から3段目のP1より左側の太実線が、2回転目に形成される溝を示し、下から3段目のP1より右側の太実線が3回転目に形成される溝を示している。

【0086】

図8(a)は直線溝加工の実施例を表し、何回転目であってもすべて同一のON,OFFタイミングで制御した場合を示している。

【0087】

すなわち、1回転目は、レーザー照射開始位置P1から前記エンコーダ12eのパルスを500カウントした位置P2までの区間ON制御がなされ、位置P2から前記エンコーダパルスを500カウントした位置P3までの区間OFF制御がなされ、このON,OFF制御が繰り返されて、1回転目の最終OFF制御区間が終わった位置P1から2回転目のレーザー照射が前記と同様に開始され、以降、同様のON,OFF制御が繰り返される。

【0088】

これに対して図8(b)は、螺旋溝加工の実施例を表し、ワーク回転用モータ12の1回転毎にレーザー照射のONタイミングをずらす制御を行った場合を示している。

【0089】

すなわち、図8(b)において、1回転目のP1〜P4までは前記図8(a)の場合と同様に前記エンコーダパルスの500カウント毎にON,OFF制御を行う。

【0090】

しかし2回転目は、前記エンコーダパルスを500+n個カウントした後の位置P5(1回転目のレーザー照射開始位置P1からnパルス分遅れた位置)からレーザー照射をON制御する。

【0091】

その後の2回転目の回転期間中は通常の前記エンコーダパルスの500カウント毎のON,OFF制御を繰り返す(すなわち位置P5からP6までの区間ON制御がなされ、位置P6からP7までの区間OFF制御がなされる)。

【0092】

次に3回転目は、2回転目の最終ON制御区間が位置P8で終わると、前記エンコーダパルスの500+n個カウントした後の位置P9(2回転目のレーザー照射開始位置P5からnパルス分遅れた位置)からレーザー照射をON制御する。

【0093】

このため3回転目は、1回転目のレーザー照射開始位置P1から2nパルス分遅れた位置P9からレーザー照射が開始されることになる。

【0094】

その後の3回転目の回転期間中は通常の前記エンコーダパルスの500カウント毎のON,OFF制御を繰り返す。

【0095】

以上の制御を繰り返すことにより、1回転毎にレーザー照射位置は回転回数×nパルスづれて加工がなされ、この結果被加工球体14上には螺旋形状の溝が形成される。

【0096】

この遅延パルス数nを変化させることにより、螺旋の立ち上がり角を調整することができる。

【0097】

図9はこの方法により製作した加工品の例を示し、直径5mmのダイス鋼球面上に9条の螺旋溝加工を行なったものである。加工に使用したレーザーは、カンタムエレクトロニクス社が扱うレーザー発振器である。レーザーパルスは繰り返し周波数は50KHz、パルスエネルギー30μJで行なったものである。

【0098】

尚、本発明では上記実施例に限らず、前記3つのパラメータf1、f2、fLのうち少なくとも2つ以上のパラメータの組合せによって、前記被加工球体の球面上のパルス照射密度が一定になるように同期制御を行うものである。

【0099】

さらに、本発明では上記実施例に限らず、前記f1、f2、fLの制御と前記レーザーのON,OFF制御とを組み合わせて実施するものである。

【0100】

したがって、一定値のレーザー(繰り返し周波数固定)パルスを定ピッチで照射した場合(被加工球体の球面へのレーザーが照射される密度が一定)は、全ての曲面で同じ条件で加工がなされることとなり、微細幅で深さの揃った溝加工を行なうことができる。

【0101】

レーザーのパルス幅は10ns以下である場合、通常モータの定格回転数領域では、回転移動の影響はない。

【0102】

また、レーザー発振器18のパルス繰り返し周波数を制御することにより、加工する溝の深さを制御することができる。

【0103】

また、レーザーのON,OFF制御を行うことにより、溝の形状を確保することができる。

【0104】

また、レーザー発振器18が出力するレーザーは、光パルス軸が5ナノ秒以下のQスイッチ発振レーザーか、又は光パルス幅がピコ秒、フェムト秒のレーザーとする。

【符号の説明】

【0105】

11…ベース板

12…ワーク回転用モータ

12a…シャフト

12d…ワーク回転用モータドライバー

12e…ワーク回転検出用エンコーダ

13…ワーク回転用チャックブロック

14…被加工球体

15…回転ブロック回転用モータ

15a…シャフト

15d…回転ブロック回転用モータドライバー

15e…回転ブロック回転検出用エンコーダ

16…回転ブロック

17…レーザー制御装置

109…出力内容生成部

18…レーザー発振器

19…加工用レンズ

20…レーザー光線

100…レーザー加工装置

110…制御部

【技術分野】

【0001】

本発明は、球面にレーザー光線を用いて精密な溝を形成する加工装置および加工方法に関するものである。

【背景技術】

【0002】

従来、球面上に規則的な溝を形成するのには、曲面印刷の手法を応用した化学エッチング法が用いられてきた。しかしながら、この手法はレジスト用マスク露光面が球面ゆえに十分な加工精度が得られなかった。

【0003】

さらに、この化学エッチング法はセラミック等の高耐腐食性の材質への適応は困難である。

【0004】

近年、マイクロマシーン技術の進歩に伴い、高精度の5軸加工機により球面に対しても精密な溝形成加工が可能になってきた。これは精密に成形された刃物を回転させながら被加工材を少しづつ削っていく方法である。高剛性の精密数値制御装置で行った場合高精度の加工が可能となる。

【0005】

しなしながら、刃物を使っての加工であるため、加工部の幅は刃物の大きさによって制限を受ける。刃物切削部の速度を確保するためには、刃物が小さくなればなるほど刃物の高速回転が必要となる。また、微小な刃物を用いて大きな面積の加工を行なうには多大な時間を要することとなる。

【0006】

さらに、加工する刃物の大きさには制限があり微細な幅の溝加工は困難となる。

【0007】

また、加工刃物と被加工材の硬度の差で行なわれる加工であるためダイヤモンド、セラミックス、超硬等の高硬度脆性材への適応は困難である。

【0008】

被加工材の硬度、耐薬品性に依存しない除去加工法としてレーザー加工法がある。これはレーザー光線を被加工部表面に集光照射することにより、被加工材を蒸発除去する方法であり、非接触で被加工素材の硬度、耐薬品性に依存せずに加工を行なうことができる。

【0009】

また、このレーザー光線は容易に10μΦ程度のスポットに集光することができ、微細な除去加工が可能となる。

【0010】

このレーザー光線による溝加工法は型彫り放電加工に似たものである。放電加工における微小パルス放電と同じように、パルス化されたレーザー光線を目的部に制御集光することにより3次元除去加工を行なうものである。

【0011】

レーザーで均一な深さの溝加工を行なう場合には、除去する場所に同じパルス密度で均一なレーザーを集光照射する必要がある。

【0012】

図10はこの集光照射による溝加工法の最も簡単な従来の実施例を示したものである。図10において、レーザーを集光するためのレンズ1は、図示省略の2軸ステージ上に固定された矩形板状の被加工材2と平行な面に、被加工材2から所定距離隔てて固定されており、レーザー発振器(図示省略)からのレーザー光線3が、ステージと直角な方向からレンズ中心に入射されるよう配設されている。

【0013】

前記ステージ上の被加工材2は、一定速度でX軸方向に予め設定された距離を移動した後、Y軸方向にピッチ送りがなされ、次にX軸を前記と反対方向に設定量戻る。X軸が開始位置に戻ったとき再びY軸方向のピッチ送りがなされ、これらの移動とピッチ送りが繰り返して行なわれる。

【0014】

この往復運動が繰り返される被加工材2に、一定の周波数で同一のパルス状レーザー光を集光照射することにより、被加工材2には同じパルス密度で均一なレーザーの集光照射がなされる。

【0015】

同様な加工は、図11のような一定速度で回転しながら定速送りがなされる、円筒状の被加工材4に対しても同じパルス密度で均一なレーザーの集光照射を行なうことができる。

【0016】

これらのレーザー加工法によりセラミックス製平板円盤上に螺旋状の溝を加工した化学ポンプの軸受けや円筒材の外周部に溝加工を行なった空圧軸受けの加工が実施されてきた。

【0017】

尚、パルス発振レーザーを用いた加工装置は、例えば特許文献1、2、3に開示され、また、QスイッチYAGレーザーをセラミックス加工へ応用する技術は、例えば非特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平8−17985号公報

【特許文献2】特開平10−137959号公報

【特許文献3】特開平11−114682号公報

【非特許文献】

【0019】

【非特許文献1】高橋良夫、「周波数変調されたQスイッチYAGレーザーのセラミックス加工への応用」、社団法人応用物理学会誌「応用物理」 第57巻 第11号 P.1789

【発明の概要】

【発明が解決しようとする課題】

【0020】

従来、機械加工では困難な微細な溝加工をレーザーを用いて行なう場合、加工は、容易に移動2軸の定速度送り制御が行え、且つレーザーを集光するためのレンズと被加工材の距離を一定に保つことができる場合に限り、実施可能である。

【0021】

これに対し、レーザーを用いて球面に対して溝加工を行なう場合は、速度制御が難しく、且つ前記レーザー集光用のレンズと被加工材の距離を一定に保つことが困難である。

【0022】

本発明は上記課題を解決するものであり、その目的は、速度制御が困難な球面に対して微細な溝加工をレーザーを用いて実施することができるレーザー加工装置およびレーザー加工装置の制御方法を提供することにある。

【課題を解決するための手段】

【0023】

上記課題を解決するために本発明では、ワーク回転用モータの軸の端部に取付けられた被加工球体と、集光手段を介して前記被加工球体の中心にパルス状のレーザー光が入射するように配設されたパルス発振型レーザー発振器と、前記被加工球体の中心を通り且つ前記ワーク回転用モータの軸と直交するブロック回転軸に固着され、該ブロック回転軸に直交し且つ前記ワーク回転用モータの軸に平行に配設されて該モータの軸を保持する回転ブロックと、前記ブロック回転軸を回転させる回転ブロック回転用モータと、前記ワーク回転用モータにより回転される前記被加工球体の回転速度、前記回転ブロック回転用モータにより回転される前記回転ブロックの回転速度、前記レーザー発振器のパルス繰り返し周波数の3つのパラメータの内、少なくとも2つ以上のパラメータの組合せによって、前記被加工球体の球面上のパルス照射密度が一定になるように同期制御を行うことを特徴としている。

【0024】

また、前記回転ブロック回転用モータの回転速度を一定としたときに、前記回転ブロック回転用モータの回転を検出する回転検出器によって検出した、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記ワーク回転用モータの回転速度を制御することを特徴としている。

【0025】

また、前記制御手段は、前記回転ブロック回転用モータの回転速度を一定としたときに、前記回転ブロック回転用モータの回転を検出する回転検出器によって検出した、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記レーザー発振器のパルス繰り返し周波数を制御することを特徴としている。

【0026】

また、前記ワーク回転用モータに取付けられた回転検出器の検出量に基づいて前記レーザー発振器の出力のON,OFF制御を行って、前記被加工球体の球面上に対して溝加工する部位としない部位の比率を調整することを特徴としている。

【0027】

また、前記ON,OFF制御におけるON制御のタイミングを、前記ワーク回転用モータの1回転毎に、前記回転検出器の所定検出量分だけ遅延させることを特徴としている。

【0028】

また、前記レーザー発振器が出力するレーザーは、光パルス軸が5ナノ秒以下のQスイッチ発振レーザーか、又は光パルス幅がピコ秒、フェムト秒のレーザーであることを特徴としている。

【発明の効果】

【0029】

(1)請求項1〜10に記載の発明によれば、被加工球体の球面上に、同じパルス密度で均一なレーザーを集光照射することができ、微細幅で深さの揃った溝加工を行なうことができる。

【0030】

(2)また、請求項4、9に記載の発明によれば、被加工球体の球面上における溝加工比を任意に調整することができる。

【0031】

(3)また、請求項5、10に記載の発明によれば、被加工球体の球面上に螺旋形状の溝を形成することができ、また前記遅延させるタイミングを変えることによって、螺旋の立ち上がり角を調整することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態例を示す全体構成図。

【図2】本発明の実施形態例の要部構成図。

【図3】本発明の実施形態例において、被加工球体の球面上にレーザーを集光照射させる様子を示す説明図。

【図4】短パルス発振のレーザー発振器の特性図。

【図5】本発明の実施形態例におけるレーザー制御信号とレーザー出力の信号波形図。

【図6】本発明の実施形態例におけるエンコーダ出力とレーザー制御信号の信号波形図。

【図7】本発明を適用した溝加工品の一例を示す正面図。

【図8】本発明を適用して溝加工を実施したときの、溝加工するタイミングと溝加工しないタイミングを表し、(a)は同一タイミングで制御する場合の説明図、(b)は1回転毎にタイミングをずらす制御の場合の説明図。

【図9】本発明を適用した溝加工品の他の例を示す正面図。

【図10】従来のレーザー加工法によって、矩形板状の被加工材にレーザーを集光照射した様子を示す説明図。

【図11】従来のレーザー加工法によって、円筒状の被加工材にレーザーを集光照射した様子を示す説明図。

【発明を実施するための形態】

【0033】

以下、図面を参照しながら本発明の実施の形態を説明するが、本発明は下記の実施形態例に限定されるものではない。図1は本実施形態例によるレーザー加工装置100の全体構成を示し、図2はレーザー加工装置100の要部構成を示している。

【0034】

図1において、11はベース板であり、このベース板11の上面に直交し該上面から所定距離隔てた部位には、シャフト12aがベース板11の上面と平行となるようにワーク回転用モータ12が配設されている。

【0035】

前記モータ12のシャフト12aは、円筒状のワーク固定用チャックブロック13の中心孔を回転自在に貫通し、その先端には被加工球体14が取付けられている。

【0036】

前記ベース板11の下面に直交し該下面から所定距離隔てた部位には、シャフト15aが前記シャフト12aに直交し且つシャフト15aの先端位置が前記被加工球体14の中心と一致するように、回転ブロック回転用モータ15が配設されている。

【0037】

前記モータ15のシャフト15aは、ベース板11の孔11aを回転自在に貫通し、その先端には、ベース板11と被加工球体14の間の位置において回転ブロック16の一端が固着されている。

【0038】

回転ブロック16の他端側には前記ワーク固定用チャックブロック13が載置され固定されている。

【0039】

前記ベース板11の上面側のワーク回転用モータ12のシャフト12aに直交する部位には、レーザー制御装置17、パルス状のレーザーを発振するレーザー発振器(パルス発振型レーザー発振器)18および加工用レンズ19が配設され、レーザー発振器18から出射されるレーザー光線20を加工用レンズ19によって被加工球体14の球面に集光照射するように構成している。

【0040】

入射するレーザー光線20の光軸は正確にシャフト12aと直角で、且つ被加工球体14の中心に向かうよう調整されている。レーザー発振器18から出射されるレーザーパルスは、レーザー制御装置17によりパルス繰り返し周波数および後述するON,OFFの制御がなされる。

【0041】

12dはワーク回転用モータ12の回転を制御するワーク回転用モータドライバーであり、12eは前記モータ12に取付けられ、該モータの回転位置を監視(回転速度を検出)するワーク回転検出用エンコーダである。

【0042】

15dは回転ブロック回転用モータ15の回転を制御する回転ブロック回転用モータドライバーであり、15eは前記モータ15に取付けられ、該モータの回転位置を監視(回転速度を検出)する回転ブロック回転検出用エンコーダである。

【0043】

上記のように構成された装置において、ワーク回転用モータ12の回転によって、被加工球体14はシャフト12aを軸として回転され、回転ブロック回転用モータ15を回転させることにより、先端に被加工球体14が取付けられたシャフト12aおよびワーク固定用チャックブロック13を保持している回転ブロック16が、シャフト15a、すなわち被加工球体14の中心を中心軸として、ベース板11の上面に沿って回転移動する。

【0044】

このため回転ブロック16の回転にともなって被加工球体14へのレーザー光線20の相対入射角度が変化することになる。

【0045】

尚、前記シャフト12aが本発明のワーク回転用モータの軸を、シャフト15aが本発明のブロック回転軸を、ワーク回転検出用エンコーダ12e、回転ブロック回転検出用エンコーダ15eが本発明の回転検出器を各々形成している。

【0046】

レーザー加工装置100は、被加工球体14の回転速度、回転ブロック16の回転速度およびレーザー発振器18のパルス繰り返し周波数の3つのパラメータの内、少なくとも2つ以上のパラメータによって、被加工球体14の球面上のパルス照射密度が一定になるように同期制御を行う制御手段(図示省略)を備えており、図2のように構成されている。

【0047】

図2において、110は、本発明の制御手段としての制御部であり、前記ワーク回転検出用エンコーダ12eの出力(ワーク回転用モータ12の回転速度)、回転ブロック回転検出用エンコーダ15eの出力(回転ブロック回転用モータ15の回転速度)およびレーザー制御装置17のレーザーのパルス繰り返し周波数を入力としている。

【0048】

そして制御部110は、前記3つの入力パラメータの内、少なくとも2つ以上のパラメータによって、被加工球体14の球面上のパルス照射密度が一定になるように、回転ブロック回転用モータドライバー15dに対して回転ブロック回転用モータ15(回転ブロック16)の回転周波数f1を設定し、ワーク回転用モータドライバー12dに対してワーク回転用モータ12(被加工球体14)の回転周波数f2を設定し、レーザー制御装置17に対してレーザーのパルス繰り返し周波数fLと後述するON,OFF制御(レーザーの照射、停止)信号を設定する。

【0049】

制御部110は、例えば制御コンピュータによって構成される。

【0050】

次に上記のように構成されたレーザー加工装置の動作を、レーザー照射部の様子を示す図3とともに説明する。

【0051】

図3において図1と同一部分は同一符号をもって示している。まず、回転ブロック回転用モータ15の回転周波数をf1一定とし、ワーク回転用モータ12の回転周波数をf2とし、レーザー発振器18のパルス繰り返し周波数fLを一定とする。

【0052】

この場合、被加工球体14は周波数f2で回転方向30に回転し、被加工球体14へのレーザー入射軸は、回転ブロック16が回転ブロック回転用モータ15の回転によって回転することにより、相対的に加工開始時の位置31から回転方向33に定速(f1)で入射位置32側へ移動していく。

【0053】

加工開始位置を被加工球体14の赤道面上とした場合、開始位置におけるレーザー照射部の周速Vθは、

Vθ=2πf2×R…(1) (但しRは被加工球体14の半径)

となる。

【0054】

そして回転ブロック16の回転が始まり、レーザー入射軸がθの方向になった(入射位置が32へ移動した)場合のレーザー照射部の周速Vθは、

Vθ=2πf2×(図示線分34の長さ)

=2πf2×Rcosθ…(2)

となる。

【0055】

ここで、図示線分34とは、レーザー入射位置32における被加工球体14の球面上の点から、被加工球体14の中心を通るシャフト12aの軸線への垂線である。

【0056】

そして、入射軸の回転が定速であるので回転角θは、

θ=2πf1×t(回転時間)…(3)

となる。

【0057】

このため、前記式(2)、(3)から、ワーク回転用モータ12の回転周波数f2は、

f2=Vθ/2πRcosθ

=(Vθ/2πR)×sec(2πf1×t)…(4)

で求められる。

【0058】

したがって、式(4)におけるRとf1は本実施例において一定であるので、回転角θ、すなわち回転時間tの変化に応じて、レーザー集光部(溝加工部)の周速Vθが一定となるように、制御部110がワーク回転用モータ12の回転周波数f2を変化させるものである。

【0059】

これによって、被加工球体14の球面上のパルス照射密度が一定となり、均一な溝加工を行なうことができる。

【0060】

尚、前記回転角θは、回転ブロック回転検出用エンコーダ15eの出力信号によって得られる。

【0061】

具体的には、制御部110が、回転ブロック回転検出用エンコーダ15eからの回転周波数f1を読み込んで回転角θ(=2πf1×t)を算出し、

C=Vθ/2πRcosθ=常数×secθ

なる電圧信号Cを演算し、該演算された電圧をV−f変換した値でワーク回転用モータ12の回転周波数f2の制御を行う。

【0062】

また、ワーク回転用モータ12の回転数(f1)を一定にしておき、照射するレーザーパルスの周波数(fL)を変化させることにより、単位面積あたりのパルス照射密度を合わせる方法も考えられる。

【0063】

この場合、レーザーの照射周波数fLは次のようになる。

【0064】

fL=定数/Vθ…(5)

ここで、図4に一般的な短パルス発振のレーザー発振器の特性を示す。この図4から分かるように、レーザーの出力は、同じ出力状態でその繰り返し周波数を変化させた場合、レーザーパルスのパルス幅とそのパルスエネルギーが変わってしまう。

【0065】

このため、今回の精密溝堀加工に適用した場合、単位面積当たりのパルス照射数は揃えることができるが、パルスの状態(パルス幅、パルスエネルギー)が揃っていないため加工溝深さを一定に保つことは困難となる。

【0066】

しかしながら、例えば非特許文献1にも開示されているように、レーザー発振器の中には繰り返しの周波数が低い領域においては、比較的揃ったパルスを周波数に依存せずに出力できるものが有る(これはレーザー発振媒質の励起準位の寿命に依存し、良く使われるYAGレーザーでは1HZ〜3KHZとなる)。

【0067】

レーザー集光部の周速Vθは、前記式(2)のとおり

Vθ=2πf2×Rcosθ

であり、f2を制御せずに回転させた場合、周速Vθは変化する。

【0068】

ここで、レーザー発振器の発振周波数(レーザー自体のパルス繰り返し周波数)をfLとした場合、周速Vθにおけるレーザー照射ピッチは、

照射ピッチ=Vθ/fL

となる。

【0069】

したがって、レーザー発振周波数に下式(6)の変調を掛けることにより、レーザー照射密度一定の加工が実施可能となる。

【0070】

fL=Vθ/照射ピッチ

=2πf2×Rcosθ/照射ピッチ…(6) (f2は定数)

これは、レーザー発振器18として、外部同期で制御可能なレーザー発振器を用意し、制御部110に、関数同期信号を発生するファンクションジェネレータを設けることによって実現できる。

【0071】

すなわち、制御部110において、回転ブロック回転検出用エンコーダ15eからの回転周波数f1をファンクションジェネレータに入力し、ファンクションジェネレータの出力信号をレーザー発振器18のパルス繰り返し周波数fLとして制御するものである。

【0072】

例えば、前記R=5mm、f2=1HZ、レーザー照射ピッチ=0.01mmとすると、前記式(6)から、加工開始時(赤道線上;図3の入射位置31)においては、

fL=2π×1×5/0.01=3140HZとなり、

加工開始後においては、

fL=3140×cos(2πf1×t)から、2πf1×t=60°時ではfL=1570HZとなる。

【0073】

このような制御を行うことで、定照射密度を実現することができる。

【0074】

次に、加工される溝パターンの制御法を説明する。

【0075】

レーザー発振器18は、制御部110で設定されレーザー制御装置17から出力されるON,OFF信号にてレーザーの照射、停止を行なう。図5にレーザー制御信号に対するレーザー出力状態を示す。レーザーのパルスエネルギーとその繰り返し周波数は、予め設定された揃った値となる。

【0076】

図5(a)に示すように、レーザー制御装置17からのレーザーON信号(通常はTTLによる)が入力された時間だけ、図5(b)のようにレーザー光が照射される。レーザーのON,OFFは光学的なシャッターによってなされるので、それぞれの信号からの動作遅れ時間は通常ナノ秒程度であり、加工精度に影響は及ぼさない。また、高精度の加工を行なうためには短いパルス幅で高繰り返しのレーザーを使用することが有効になる。

【0077】

ワーク回転用モータ12にはモータの回転位置を測定するためのワーク回転検出用エンコーダ12eが取付けられている。例えば一回転当たり2500パルスの出力のエンコーダを使用した場合に、前記モータ12が一回転するとエンコーダは10000パルスの出力を出すことになる。

【0078】

図6に、ワーク回転検出用エンコーダ12eの出力に対するレーザーの制御信号の様子を示す。

【0079】

制御部110は、図6(a)に示すワーク回転検出用エンコーダ12eの出力パルスをカウントし、例えば10パルスカウントする毎に図6(b)に示すようなレーザーON,OFF信号を設定し、レーザー制御装置17がこのON,OFFのレーザー制御信号を出力する。

【0080】

ワーク回転用モータ12の一回転当たり10000パルスのエンコーダ出力を500カウント毎にON,OFFさせた場合、被加工球体14上には、1回転につき間隔の揃った10条の溝加工がなされる。この制御はレーザー入射軸θに依存しないため、加工開始部から球面先端部に向かって、溝加工比が50%の溝加工が行なえる。

【0081】

このレーザー出力制御(レーザーのON,OFF制御)と前記モータ回転制御(回転周波数f2の制御)を組み合わせることにより、深さの揃った溝加工が実施できる。図7にこの加工を実施した加工品の例を示す。

【0082】

また、前記エンコーダ12eに、例えば17ビットの高分解能を用いれば、更に高分解能の加工が行なえる。

【0083】

また、前記エンコーダ12eの出力の計測を400カウントしてON、600カウントしてOFFというような制御にすることにより、溝加工比が50%以外の加工も可能となる。

【0084】

次に球面ワーク(被加工球体14)上に螺旋加工を実施した例を説明する。図8に同制御法の原理を示す。前述したように、ワーク回転用モータ12の回転位置を測定するためのエンコーダ12eからは該モータ12の1回転あたり10000パルスの位置信号が出力される。制御部110およびレーザー制御装置17では、前述したように500パルスカウント毎にレーザーをON,OFFするように設定されているとする。

【0085】

図8は、ワーク回転用モータ12により矢印方向に回転がなされる被加工球体14の球面上に加工形成された溝を平面上に表しており、一番下の段のレーザー照射開始位置P1より右側と下から2段目のP1より左側の太実線が、1回転目に形成される溝を示し、下から2段目のP1より右側と下から3段目のP1より左側の太実線が、2回転目に形成される溝を示し、下から3段目のP1より右側の太実線が3回転目に形成される溝を示している。

【0086】

図8(a)は直線溝加工の実施例を表し、何回転目であってもすべて同一のON,OFFタイミングで制御した場合を示している。

【0087】

すなわち、1回転目は、レーザー照射開始位置P1から前記エンコーダ12eのパルスを500カウントした位置P2までの区間ON制御がなされ、位置P2から前記エンコーダパルスを500カウントした位置P3までの区間OFF制御がなされ、このON,OFF制御が繰り返されて、1回転目の最終OFF制御区間が終わった位置P1から2回転目のレーザー照射が前記と同様に開始され、以降、同様のON,OFF制御が繰り返される。

【0088】

これに対して図8(b)は、螺旋溝加工の実施例を表し、ワーク回転用モータ12の1回転毎にレーザー照射のONタイミングをずらす制御を行った場合を示している。

【0089】

すなわち、図8(b)において、1回転目のP1〜P4までは前記図8(a)の場合と同様に前記エンコーダパルスの500カウント毎にON,OFF制御を行う。

【0090】

しかし2回転目は、前記エンコーダパルスを500+n個カウントした後の位置P5(1回転目のレーザー照射開始位置P1からnパルス分遅れた位置)からレーザー照射をON制御する。

【0091】

その後の2回転目の回転期間中は通常の前記エンコーダパルスの500カウント毎のON,OFF制御を繰り返す(すなわち位置P5からP6までの区間ON制御がなされ、位置P6からP7までの区間OFF制御がなされる)。

【0092】

次に3回転目は、2回転目の最終ON制御区間が位置P8で終わると、前記エンコーダパルスの500+n個カウントした後の位置P9(2回転目のレーザー照射開始位置P5からnパルス分遅れた位置)からレーザー照射をON制御する。

【0093】

このため3回転目は、1回転目のレーザー照射開始位置P1から2nパルス分遅れた位置P9からレーザー照射が開始されることになる。

【0094】

その後の3回転目の回転期間中は通常の前記エンコーダパルスの500カウント毎のON,OFF制御を繰り返す。

【0095】

以上の制御を繰り返すことにより、1回転毎にレーザー照射位置は回転回数×nパルスづれて加工がなされ、この結果被加工球体14上には螺旋形状の溝が形成される。

【0096】

この遅延パルス数nを変化させることにより、螺旋の立ち上がり角を調整することができる。

【0097】

図9はこの方法により製作した加工品の例を示し、直径5mmのダイス鋼球面上に9条の螺旋溝加工を行なったものである。加工に使用したレーザーは、カンタムエレクトロニクス社が扱うレーザー発振器である。レーザーパルスは繰り返し周波数は50KHz、パルスエネルギー30μJで行なったものである。

【0098】

尚、本発明では上記実施例に限らず、前記3つのパラメータf1、f2、fLのうち少なくとも2つ以上のパラメータの組合せによって、前記被加工球体の球面上のパルス照射密度が一定になるように同期制御を行うものである。

【0099】

さらに、本発明では上記実施例に限らず、前記f1、f2、fLの制御と前記レーザーのON,OFF制御とを組み合わせて実施するものである。

【0100】

したがって、一定値のレーザー(繰り返し周波数固定)パルスを定ピッチで照射した場合(被加工球体の球面へのレーザーが照射される密度が一定)は、全ての曲面で同じ条件で加工がなされることとなり、微細幅で深さの揃った溝加工を行なうことができる。

【0101】

レーザーのパルス幅は10ns以下である場合、通常モータの定格回転数領域では、回転移動の影響はない。

【0102】

また、レーザー発振器18のパルス繰り返し周波数を制御することにより、加工する溝の深さを制御することができる。

【0103】

また、レーザーのON,OFF制御を行うことにより、溝の形状を確保することができる。

【0104】

また、レーザー発振器18が出力するレーザーは、光パルス軸が5ナノ秒以下のQスイッチ発振レーザーか、又は光パルス幅がピコ秒、フェムト秒のレーザーとする。

【符号の説明】

【0105】

11…ベース板

12…ワーク回転用モータ

12a…シャフト

12d…ワーク回転用モータドライバー

12e…ワーク回転検出用エンコーダ

13…ワーク回転用チャックブロック

14…被加工球体

15…回転ブロック回転用モータ

15a…シャフト

15d…回転ブロック回転用モータドライバー

15e…回転ブロック回転検出用エンコーダ

16…回転ブロック

17…レーザー制御装置

109…出力内容生成部

18…レーザー発振器

19…加工用レンズ

20…レーザー光線

100…レーザー加工装置

110…制御部

【特許請求の範囲】

【請求項1】

パルス状のレーザー光を被加工球体の球面に照射して溝を形成するレーザー加工装置であって、

ワーク回転用モータの軸の端部に取付けられた被加工球体と、

集光手段を介して前記被加工球体の中心にパルス状のレーザー光が入射するように配設されたパルス発振型レーザー発振器と、

前記被加工球体の中心を通り且つ前記ワーク回転用モータの軸と直交するブロック回転軸に固着され、該ブロック回転軸に直交し且つ前記ワーク回転用モータの軸に平行に配設されて該モータの軸を保持する回転ブロックと、

前記ブロック回転軸を回転させる回転ブロック回転用モータと、

前記ワーク回転用モータにより回転される前記被加工球体の回転速度、前記回転ブロック回転用モータにより回転される前記回転ブロックの回転速度、前記レーザー発振器のパルス繰り返し周波数の3つのパラメータの内、少なくとも2つ以上のパラメータの組合せによって、前記被加工球体の球面上のパルス照射密度が一定になるように同期制御を行う制御手段と、

を備えたことを特徴とするレーザー加工装置。

【請求項2】

前記制御手段は、前記回転ブロック回転用モータの回転速度を一定としたときに、前記回転ブロック回転用モータの回転を検出する回転検出器によって検出した、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記ワーク回転用モータの回転速度を制御することを特徴とする請求項1に記載のレーザー加工装置。

【請求項3】

前記制御手段は、前記回転ブロック回転用モータの回転速度を一定としたときに、前記回転ブロック回転用モータの回転を検出する回転検出器によって検出した、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記レーザー発振器のパルス繰り返し周波数を制御することを特徴とする請求項1又は2に記載のレーザー加工装置。

【請求項4】

前記制御手段は、前記ワーク回転用モータに取付けられた回転検出器の検出量に基づいて前記レーザー発振器の出力のON,OFF制御を行って、前記被加工球体の球面上に対して溝加工する部位としない部位の比率を調整することを特徴とする請求項1ないし3のいずれか1項に記載のレーザー加工装置。

【請求項5】

前記制御手段は、前記ON,OFF制御におけるON制御のタイミングを、前記ワーク回転用モータの1回転毎に、前記回転検出器の所定検出量分だけ遅延させることを特徴とする請求項4に記載のレーザー加工装置。

【請求項6】

前記レーザー発振器が出力するレーザーは、光パルス軸が5ナノ秒以下のQスイッチ発振レーザーか、又は光パルス幅がピコ秒、フェムト秒のレーザーであることを特徴とする請求項1ないし5のいずれか1項に記載のレーザー加工装置。

【請求項7】

ワーク回転用モータの軸の端部に取付けられた被加工球体と、集光手段を介して前記被加工球体の中心にパルス状のレーザー光が入射するように配設されたパルス発振型レーザー発振器と、前記被加工球体の中心を通り且つ前記ワーク回転用モータの軸と直交するブロック回転軸に固着され、該ブロック回転軸に直交し且つ前記ワーク回転用モータの軸に平行に配設されて該モータの軸を保持する回転ブロックと、前記ブロック回転軸を回転させる回転ブロック回転用モータとを備え、パルス状のレーザー光を前記被加工球体の球面に照射して溝を形成するレーザー加工装置の制御方法であって、

前記回転ブロック回転用モータの回転速度を一定制御し、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記ワーク回転用モータの回転速度を同期制御することを特徴とするレーザー加工装置の制御方法。

【請求項8】

ワーク回転用モータの軸の端部に取付けられた被加工球体と、集光手段を介して前記被加工球体の中心にパルス状のレーザー光が入射するように配設されたパルス発振型レーザー発振器と、前記被加工球体の中心を通り且つ前記ワーク回転用モータの軸と直交するブロック回転軸に固着され、該ブロック回転軸に直交し且つ前記ワーク回転用モータの軸に平行に配設されて該モータの軸を保持する回転ブロックと、前記ブロック回転軸を回転させる回転ブロック回転用モータとを備え、パルス状のレーザー光を前記被加工球体の球面に照射して溝を形成するレーザー加工装置の制御方法であって、

前記回転ブロック回転用モータの回転速度を一定制御し、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記レーザー発振器のパルス繰り返し周波数を同期制御することを特徴とするレーザー加工装置の制御方法。

【請求項9】

前記ワーク回転用モータの回転検出量に基づいて前記レーザー発振器の出力のON,OFF制御を行って、前記被加工球体の球面上に対して溝加工する部位としない部位の比率を調整することを特徴とする請求項7又は8に記載のレーザー加工装置の制御方法。

【請求項10】

前記ON,OFF制御におけるON制御のタイミングを、前記ワーク回転用モータの1回転毎に所定回転検出量分だけ遅延させることを特徴とする請求項9に記載のレーザー加工装置の制御方法。

【請求項1】

パルス状のレーザー光を被加工球体の球面に照射して溝を形成するレーザー加工装置であって、

ワーク回転用モータの軸の端部に取付けられた被加工球体と、

集光手段を介して前記被加工球体の中心にパルス状のレーザー光が入射するように配設されたパルス発振型レーザー発振器と、

前記被加工球体の中心を通り且つ前記ワーク回転用モータの軸と直交するブロック回転軸に固着され、該ブロック回転軸に直交し且つ前記ワーク回転用モータの軸に平行に配設されて該モータの軸を保持する回転ブロックと、

前記ブロック回転軸を回転させる回転ブロック回転用モータと、

前記ワーク回転用モータにより回転される前記被加工球体の回転速度、前記回転ブロック回転用モータにより回転される前記回転ブロックの回転速度、前記レーザー発振器のパルス繰り返し周波数の3つのパラメータの内、少なくとも2つ以上のパラメータの組合せによって、前記被加工球体の球面上のパルス照射密度が一定になるように同期制御を行う制御手段と、

を備えたことを特徴とするレーザー加工装置。

【請求項2】

前記制御手段は、前記回転ブロック回転用モータの回転速度を一定としたときに、前記回転ブロック回転用モータの回転を検出する回転検出器によって検出した、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記ワーク回転用モータの回転速度を制御することを特徴とする請求項1に記載のレーザー加工装置。

【請求項3】

前記制御手段は、前記回転ブロック回転用モータの回転速度を一定としたときに、前記回転ブロック回転用モータの回転を検出する回転検出器によって検出した、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記レーザー発振器のパルス繰り返し周波数を制御することを特徴とする請求項1又は2に記載のレーザー加工装置。

【請求項4】

前記制御手段は、前記ワーク回転用モータに取付けられた回転検出器の検出量に基づいて前記レーザー発振器の出力のON,OFF制御を行って、前記被加工球体の球面上に対して溝加工する部位としない部位の比率を調整することを特徴とする請求項1ないし3のいずれか1項に記載のレーザー加工装置。

【請求項5】

前記制御手段は、前記ON,OFF制御におけるON制御のタイミングを、前記ワーク回転用モータの1回転毎に、前記回転検出器の所定検出量分だけ遅延させることを特徴とする請求項4に記載のレーザー加工装置。

【請求項6】

前記レーザー発振器が出力するレーザーは、光パルス軸が5ナノ秒以下のQスイッチ発振レーザーか、又は光パルス幅がピコ秒、フェムト秒のレーザーであることを特徴とする請求項1ないし5のいずれか1項に記載のレーザー加工装置。

【請求項7】

ワーク回転用モータの軸の端部に取付けられた被加工球体と、集光手段を介して前記被加工球体の中心にパルス状のレーザー光が入射するように配設されたパルス発振型レーザー発振器と、前記被加工球体の中心を通り且つ前記ワーク回転用モータの軸と直交するブロック回転軸に固着され、該ブロック回転軸に直交し且つ前記ワーク回転用モータの軸に平行に配設されて該モータの軸を保持する回転ブロックと、前記ブロック回転軸を回転させる回転ブロック回転用モータとを備え、パルス状のレーザー光を前記被加工球体の球面に照射して溝を形成するレーザー加工装置の制御方法であって、

前記回転ブロック回転用モータの回転速度を一定制御し、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記ワーク回転用モータの回転速度を同期制御することを特徴とするレーザー加工装置の制御方法。

【請求項8】

ワーク回転用モータの軸の端部に取付けられた被加工球体と、集光手段を介して前記被加工球体の中心にパルス状のレーザー光が入射するように配設されたパルス発振型レーザー発振器と、前記被加工球体の中心を通り且つ前記ワーク回転用モータの軸と直交するブロック回転軸に固着され、該ブロック回転軸に直交し且つ前記ワーク回転用モータの軸に平行に配設されて該モータの軸を保持する回転ブロックと、前記ブロック回転軸を回転させる回転ブロック回転用モータとを備え、パルス状のレーザー光を前記被加工球体の球面に照射して溝を形成するレーザー加工装置の制御方法であって、

前記回転ブロック回転用モータの回転速度を一定制御し、前記回転ブロックの回転にともなう前記被加工球体へのレーザー光の相対入射角度に応じて、前記被加工球体の球面上のレーザー照射部の周速が一定となるように前記レーザー発振器のパルス繰り返し周波数を同期制御することを特徴とするレーザー加工装置の制御方法。

【請求項9】

前記ワーク回転用モータの回転検出量に基づいて前記レーザー発振器の出力のON,OFF制御を行って、前記被加工球体の球面上に対して溝加工する部位としない部位の比率を調整することを特徴とする請求項7又は8に記載のレーザー加工装置の制御方法。

【請求項10】

前記ON,OFF制御におけるON制御のタイミングを、前記ワーク回転用モータの1回転毎に所定回転検出量分だけ遅延させることを特徴とする請求項9に記載のレーザー加工装置の制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−35057(P2013−35057A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175689(P2011−175689)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(593043462)ライテック株式会社 (1)

【出願人】(501492535)カンタムエレクトロニクス株式会社 (4)

【出願人】(511196641)株式会社カムテック (1)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(593043462)ライテック株式会社 (1)

【出願人】(501492535)カンタムエレクトロニクス株式会社 (4)

【出願人】(511196641)株式会社カムテック (1)

【Fターム(参考)】

[ Back to top ]