Fターム[4E068CE04]の内容

レーザ加工 (34,456) | レーザ光と加工物の相対移動 (3,368) | 2軸走査型 (2,156) | 加工物移動 (772)

Fターム[4E068CE04]に分類される特許

1 - 20 / 772

レーザ加工装置、レーザ加工方法及びインクジェットヘッド基板

強化ガラス板の切断方法、および強化ガラス板切断装置

ビーム加工装置及びそれを用いた基板の加工方法

レーザ加工方法及びレーザ加工装置

【課題】エッチング液を用いてワークに孔あけ加工する際に、大掛かりな設備を必要とせず、エッチング液にレーザ吸収用の添加物が不要となる加工方法を提供する。

【解決手段】このレーザ加工方法は、レーザを照射してワークを加工する方法であって、第1〜第3工程を含んでいる。第1工程では、レーザを吸収可能でありかつレーザに対して吸収ピークを有する溶媒を含むエッチング液を容器に充填するとともに、ワークの加工領域がエッチング液に接触するように容器内にワークを支持する。第2工程ではワークを透過しかつワーク下面で集光するようにワーク上面からレーザを照射する。第3工程では、レーザの集光点を、環状の軌跡に沿って走査するとともにワークに対して上下方向に相対移動させる。

(もっと読む)

レーザ加工方法及びレーザ加工装置

【課題】エッチング液を用いてワークをレーザ加工する際に、カーフロスを抑え、特にエッチング液にレーザ吸収用の添加物が不要となる加工方法を提供する。

【解決手段】このレーザ加工方法は、レーザを照射してワークを加工する方法であって、第1〜第4工程を含んでいる。第1工程は、レーザを吸収可能でありかつレーザに対して吸収ピークを有する溶媒を含むエッチング液を容器に充填するとともに、ワークの加工領域がエッチング液に接触するように容器内にワークを支持する。第2工程はワークを透過しかつワーク下面で集光するようにワーク上面からレーザを照射する。第3工程はレーザの集光点を加工方向に沿って走査してワーク下面に溝を形成する。第4工程は、レーザの集光点を、溝の底面に移動させ、溝が形成された方向に沿って走査して溝をワーク上面に向かって深くする。

(もっと読む)

レーザ加工方法及びレーザ加工装置

【課題】エッチング液を用いてワークをレーザ加工する際に、カーフロスを抑え、特にエッチング液に色素としての添加物が不要となる加工方法を提供する。

【解決手段】この加工方法は、レーザを照射してワークを加工する方法であって、第1〜第3工程を含んでいる。第1工程は、レーザを吸収可能でありかつレーザに対して吸収ピークを有する溶媒を含むエッチング液を容器に充填するとともに、ワークの少なくとも下面がエッチング液に接触するように容器内にワークを支持する。第2工程は、ワークを透過しかつワーク下面で集光するようにワーク表面からレーザを照射する。第3工程は、ワークとレーザとを相対的に移動させてワークを加工する。

(もっと読む)

レーザ加工方法、装置及びプログラム

【課題】加工経路を最短にした場合であっても、熱による穴径のバラツキ量を最小限に抑え、加工品質を向上させる。

【解決手段】レーザ光を走査させる前記プリント基板を複数のスキャンエリアに分割し(S1)、スキャンエリア内の穴あけの順番を走査経路の距離が最短となるように並べ替え(S2)、並べ替えられた穴のうち、第N番目の穴と第N+1番目の穴(ただし、Nは、「1≦N≦あける穴の最大数−1」の整数)との距離が予め設定された閾値未満と判断され、かつ第N+1番目の穴が前記あける穴の最大数でないと判断された場合、第N+1番目の穴と第N+2番目の穴との順序を入れ替え(S3)、N番目の穴と入れ替えられた第N+1番目の穴との距離が閾値未満と判断された場合、第N番目の穴を加工した後、予め設定された放熱時間Tだけ加工を停止させ、その後、加工する(S4)。

(もっと読む)

レーザ加工装置、及び、レーザ加工方法

【課題】 少ない加工時間で加工を行う。

【解決手段】 パルスレーザビームを出射する加工用レーザ光源と、加工用レーザ光源を出射するパルスレーザビームに対する加工性が相対的に高い第1の材料と、加工性が相対的に低い第2の材料とが混合されて含まれる加工対象物であって、加工対象物の加工位置により、第1の材料と第2の材料の含有比率が異なる加工対象物を保持するステージと、加工用レーザ光源を出射したパルスレーザビームを、ステージに保持された加工対象物に伝搬する伝搬光学系と、第1の材料と第2の材料の含有比率に応じて、加工用レーザ光源から加工対象物の加工位置に投入する、単位面積当たりのトータルエネルギを制御する制御装置とを有するレーザ加工装置を提供する。

(もっと読む)

レーザ加工装置、及び、レーザ加工方法

【課題】 少ない加工時間で加工を行う。

【解決手段】 (i)加工用レーザ光源を出射したパルスレーザビームを、ステージに保持された加工対象物の加工位置に入射させたときに発生するヒュームを通過する参照光を出射する参照用光源、及び、参照用光源を出射し、ヒュームを通過した参照光を検出する検出器とを含み、制御装置は、検出器によって検出された参照光の、ヒュームによる吸収量に基いて、加工対象物の加工位置に投入する、単位面積当たりのトータルエネルギを制御するレーザ加工装置、または、(ii)加工用レーザ光源を出射したパルスレーザビームを、ステージに保持された加工対象物の加工位置に入射させたときに発生するヒュームから発せられた光を検出する検出器を含み、制御装置は、ヒュームから発せられ、検出器によって検出された光の所定波長における光強度に基いて、加工対象物の加工位置に投入する、単位面積当たりのトータルエネルギを制御するレーザ加工装置を提供する。

(もっと読む)

焦点調整装置およびレーザ加工装置

【課題】ワークの加工面の反射の状態に関わらず、変位センサの測定方式を切り換えたり、変位センサを交換したりせずにオートフォーカスを行えるようにする。

【解決手段】エラーアンプ213、モータドライバ214により構成される焦点調整部は、ワーク102の加工面でプローブ光が正反射された場合、正反射されたプローブ光が拡散反射板212により拡散反射された後、加工面で反射された反射光を用いて変位センサ211により測定された測定結果に基づいて、対物レンズ217の焦点の位置を調整する。また、焦点調整部は、加工面でプローブ光が正反射された場合、その拡散反射された反射光を用いて変位センサ211により測定された測定結果に基づいて、対物レンズ217の焦点の位置を調整する。本発明は、例えば、レーザ加工装置に適用できる。

(もっと読む)

透明配線板及びこれを用いた入力装置

【課題】導電パターンが視認されにくい透明配線板及びこれを用いた入力装置を提供すること。

【解決手段】絶縁性を有する透明基体2、及び、導電性を有する金属繊維からなり透明基体2内に配設された網状部材、を備える透明導電膜12、22と、シート状をなし、少なくともその厚さ方向を向く一方の面に透明導電膜12、22が設けられた基材と、を備えた透明配線板であって、透明基体2には、網状部材が配置される導電部と、網状部材が部分的に除去されることにより、金属繊維4a同士が絶縁されるように配置された絶縁部Iと、が設けられ、絶縁部Iの金属繊維4aは、所定方向に沿うように延びていることを特徴とする。

(もっと読む)

レーザー加工装置

【課題】加工時のダウンタイムを極力少なくして、作業効率の低下を抑制できるレーザー加工装置を提供すること。

【解決手段】被加工物Wを保持するチャックテーブル10と、被加工物Wの表面にレーザー光線を照射するレーザー光線照射手段20と、集光器22の端部に配設され加工点付近に発生する粉塵を吸引して排出する粉塵排出手段60と、を備えたレーザー加工装置1であって、レーザー光線の出力を測定する出力測定手段50と、排気に含まれる粉塵を捕捉し排気のみを排出する粉塵処理装置と、粉塵排出手段60と粉塵処理装置の間に配設された開閉バルブと、制御手段90と、を備え、レーザー光線の出力を測定する際には、制御手段90は開閉バルブを閉じ、被加工物Wのレーザー加工を行う際には、開閉バルブが開く。

(もっと読む)

リペア装置、およびリペア方法

【課題】レーザ耐力が異なる欠陥を1台で修正可能なリペア装置、およびリペア方法を提供する。

【解決手段】本発明の位置決め装置は、載置ステージと、対象物を撮像する撮像部と、差画像データにより欠陥を抽出する第1欠陥抽出部と、レーザ照射範囲を設定するレーザ形状制御部と、レーザ光を照射する光源と、前記レーザ形状制御部が設定した照射範囲にレーザ光を照射する第1光学系と、差画像データと輝度情報により、欠陥を抽出する第2欠陥抽出部と、前記第2欠陥抽出部が抽出した欠陥の一部にスポット照射する第2光学系と、前記光源から照射されたレーザ光の光路を、前記第1光学系と前記第2光学系とに切り替える切替部と、を備える。

(もっと読む)

高エネルギーパルス抑制方法

【課題】負荷制御音響光学変調器(AOM)に対する不規則な熱的負荷変動による、レーザビーム品質及び位置決め精度に歪みを引き起こすことなく、高繰り返しレートレーザパルス列から不規則に加工レーザパルスを捕獲する。

【解決手段】レーザは、レーザ空洞放出動作によって、かつエネルギー誤差を補償するためにダミーパルス期間を調節するためのその情報を利用することによって、工作物を任意の期間でかつ実質的に一定のエネルギーレベルで供給されるレーザパルス192で処理する。ダミーパルス194は、工作物に到達することから遮断されるレーザパルスである。第2の方法は工作物に送られるレーザエネルギー量を変動させるAOMを使用する。第3の方法は、ダミーパルス194が開始されるときはいつでも、追加のレーザ空洞充電時間を許容するために選択パルスのパルス期間200を延長することを伴う。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】 回転体の平滑な加工面を容易に得ることができるレーザ加工装置及び方法を提供すること。

【解決手段】 加工対象物にレーザビームLを照射して形状形成を行うレーザ加工装置であって、加工対象物を軸中心に回転させると共に加工対象物とレーザビームとの相対的な位置関係を調整する位置調整機構と、加工対象物の外周面にレーザビームを集光して照射するレーザ光照射機構と、制御部とを備え、制御部が、位置調整機構及びレーザ光照射機構により、レーザビームの光軸に直交する仮想面Kに対して加工対象物の回転軸Oを傾斜させ、光軸を回転軸に対してねじれの位置に配した状態で加工対象物を回転させ、焦点位置と仮想面との距離を一定に維持したままレーザビームを加工対象物の外周面に照射させると共に回転軸に沿って揺動させて加工を行う。

(もっと読む)

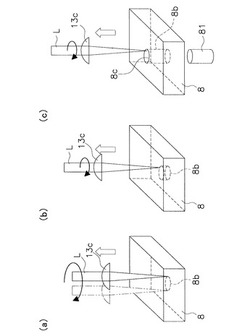

パルスレーザ加工装置およびパルスレーザ加工方法

【目的】パルスレーザビームの照射スポットの位置決め精度を向上させ、大型の被加工物表面の安定した微細加工とその高速化を可能にするパルスレーザ加工装置を提供する。

【構成】クロック信号を発生する基準クロック発振回路と、クロック信号に同期した第1および第2のパルスレーザビームを出射する第1および第2のレーザ発振器と、クロック信号に同期して第1および第2のパルスレーザビームの通過と遮断を切り替える第1および第2のパルスピッカーと、第1および第2のパルスレーザビームとを合波し合波パルスレーザビームを生成する合波器と、クロック信号に同期して合波パルスレーザビームを1次元方向のみに走査するレーザビームスキャナと、被加工物を載置可能で上記1次元方向に直交する方向に移動するステージと、を備えることを特徴とするパルスレーザ加工装置。

(もっと読む)

ガラス基板のスクライブ方法

【課題】簡単な方法で、クロススクライブによる分断の工程数を少なくする。

【解決手段】この分断方法は、強化ガラスをクロススクライブにより分断する方法であって、第1〜第4工程を含んでいる。第1工程は、ガラス基板において第1方向に延びる第1分断予定ラインの端部に亀裂進展を規制するための処理を施す。第2工程は、ガラス基板に対して、第1分断予定ラインに沿って、レーザ照射による加熱及び冷媒による冷却を行い、第1分断予定ラインに沿って亀裂を進展させてスクライブ溝を形成する。第3工程は、ガラス基板に対して、第2方向に延びる第2分断予定ラインに沿ってガラス基板の一端縁から他端縁まで、レーザ照射による加熱及び冷媒による冷却を行い、第2分断予定ラインに沿ってガラス基板を分断する。第4工程は第3工程によって分断されたガラス基板を第1分断予定ラインに沿って分断する。

(もっと読む)

スクライブ装置

【課題】基板Wの裏面に傷が発生したり、コンタミが付着したりすることを十分に抑えて、基板Wの品質を維持する。

【解決手段】テーブル15の上方位置に基板Wの表面に割断予定線PLに沿ってレーザ光LBを照射するレーザ光照射ユニット25が設けられ、テーブル15の上方位置に基板Wの表面にレーザ光LBを照射した直後に冷媒Mを噴射する冷媒噴射ユニット33が設けられ、テーブル15は、支持フレームに配設されかつエアの圧力を利用して基板を浮上させる複数の浮上ユニット45と、基板Wをテーブル15の長手方向へ搬送する複数の搬送ローラユニット59とを備えたこと。

(もっと読む)

加工機

【課題】被加工物の加工対象範囲に無数の穴を形成する加工において、被加工物の加工対象範囲に含まれるある領域とこれに隣接する領域との境界が肉眼で視認できる程度に露わとなる問題を回避する。

【解決手段】被加工物3の加工対象範囲の一部をなす加工領域に対して多数の穴32を形成する加工を行うことができる加工装置と、加工対象範囲のある領域に前記加工がなされた後、被加工物3を加工装置に対して相対的に移動させて未加工の領域を加工装置による新たな加工領域として位置づける移送装置と、加工装置が形成する穴32の配置位置31を規定する情報を記憶する加工パターン記憶部と、加工パターン記憶部に記憶している情報により規定される個々の穴32の位置31に、各穴32毎にランダムな位置補正量を加えて各穴32毎の目標加工位置を決定する制御部とを具備する加工機を構成した。

(もっと読む)

レーザビーム加工装置及び方法並びに薄膜太陽電池の製造装置及び方法

【課題】予め規定した線幅や繰り返しピッチの精度を維持して、所定パターン加工をすることができる装置及び方法を提供する。

【解決手段】シート材10を搬送するシート材搬送部2と、シート材10を保持する保持部24と、レーザを照射するレーザ照射部35と、レーザ照射部35をシート材の搬送方向及び幅方向に相対移動させるレーザ照射位置変更部31,33と、どの場所にレーザを照射するかを登録する加工パターン登録部と、登録された加工パターンに基づいて照射位置の変更を行いながらレーザを照射する制御部とを備え、基準マーク観察部と、基準マーク間隔計測部5とを更に備え、制御部は、基準マークの位置及びマーク間の寸法と、登録された所定パターン情報に基づいて、レーザ照射位置変更部31,33の相対移動位置を逐次補正変更しながら、レーザを照射する装置及び方法。

(もっと読む)

1 - 20 / 772

[ Back to top ]