Fターム[4E068CE04]の内容

レーザ加工 (34,456) | レーザ光と加工物の相対移動 (3,368) | 2軸走査型 (2,156) | 加工物移動 (772)

Fターム[4E068CE04]に分類される特許

141 - 160 / 772

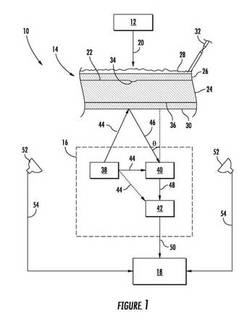

レーザーショックピーニングのシステム及び方法

【課題】レーザーショックピーニングの有効性のリアルタイムモニタリングのためのシステム及び方法を提供する。

【解決手段】レーザーショックピーニング用のシステム10は、レーザーパルス20をワークピース24の第1の面22に向けるように配置されたレーザー12と、ワークピース24の第2の面36上のカプラー30とを含んでいる。このシステム10はさらに、カプラー30の速度を測定するように配置されたドップラーシフト検出器16を含んでいる。

(もっと読む)

レーザ溶接方法、及びその方法によって接合されるパイプ接合体。

【課題】金属製薄肉パイプの重ね合わせ溶接において溶け込み深さを安定させ溶接品質を向上するレーザ溶接方法を提供する。

【解決手段】金属製の第1パイプ11と、第1パイプ11の径外側に嵌合する第2パイプとを溶接するレーザ溶接方法は、不活性ガス注入工程、溶接工程および冷却工程を含む。不活性ガス注入工程では、ガス注入ノズル21から第1パイプ11の内側に不活性ガスG1を注入するとともに内側の空気G0を外側へ排出することで溶接時の内壁の酸化を防止する。溶接工程では、第1パイプ11および第2パイプ12を中心軸の回りに回転させながらレーザ照射ヘッド51から第2パイプ12の外周にレーザ光Lを照射し、溶け込み部の先端が第1パイプ11の板厚内に位置するように金属を溶け込ませる。冷却工程では、不活性ガス注入工程から継続注入される不活性ガスG1によって、溶接された箇所を冷却する。

(もっと読む)

レーザ加工用ステージおよびレーザ加工装置

【課題】被処理体を保持する保持部の移動方向を切り替える際に、減速時間、停止時間および加速時間を減らすことで、精度良くレーザ加工することができるレーザ加工用ステージとレーザ加工装置を提供すること。

【解決手段】レーザ加工用ステージは、保持部30と、保持部30を移動させる第一上方ステージ10と、第一上方ステージ10を移動させる第一下方ステージ20と、を備えている。制御部50は、固定位置を基準として保持部30の移動方向を切り替える際に、第一上方ステージ10によって保持部30を切り替える前の方向に相対的に移動させるとともに第一下方ステージ20によって第一上方ステージ10を切り替わった後の方向に相対的に移動させる、または、第一下方ステージ20によって第一上方ステージ10を切り替える前の方向に相対的に移動させるとともに第一上方ステージ10によって保持部30を切り替わった後の方向に相対的に移動させる。

(もっと読む)

穴あけ装置

【課題】ワークへのちりの付着を防止できる穴あけ装置の提供を課題とする。

【解決手段】ワーク66をワーク回転機構12の回転軸28上で支持し上面に開口15が備えられたワーク支持部材13と、ワーク支持部材13に対して昇降可能に設けられ開口15に被せられる蓋部16と、蓋部16が開口15に被せられた照射室63と、照射室63に繋げられ圧縮ガスを供給するガス供給手段45と、ワーク回転機構12からワーク支持部材13の外側方を通って延びるブラケット81と、ブラケット81の上部と蓋部16とを着脱自在に連結する連結手段83とを備えたことを特徴とする。

【効果】ガス供給手段45と、排出手段49とを備えた。レーザ光を照射する場合に、ガス供給手段45で圧縮ガスを供給しつつ、排出手段49でガスを排出する。気圧の差を生じさせることにより照射室63内に気流が発生する。この気流により効率よくちり72が外部へ排出される。

(もっと読む)

バンドの製造方法及び設備、溶液製膜方法

【課題】従来よりも幅が広いバンドを製造し、厚み及び光学特性が均一な従来よりも幅が広い長尺のフィルムを製造する。

【解決手段】幅広のシート材である中央部材12の側縁12eを位置検出手段34で検出し、この検出結果に基づいて第1ローラ26、第2ローラ27により中央部材12の搬送経路を制御する。幅狭のシート部材である側部材11を第3ローラで中央部材12に寄せる。これにより、側部材11の側縁11eと中央部材12の側縁12eとの突き合わせ位置Pcが第4ローラ29上になるようにする。突き合わせた側部材11と中央部材12とを溶接装置42に送り、長手方向に溶接する。

(もっと読む)

ウェハ加工方法およびウェハ加工装置

【課題】ウェハから補強部をなくす際のスループットの低下を防ぐこと。設備コストの増大を抑制すること。ウェハ当たりのチップの取れ数が減るのを防ぐこと。

【解決手段】ウェハを垂直または任意の角度で傾いた状態で保持して回転するレーザ加工ステージ2と、レーザ加工ステージ2に保持されたウェハの素子領域とその素子領域よりも厚い補強部との境界またはその境界よりも内側の部位に固定位置からレーザを照射するレーザヘッド3と、レーザ照射部位に斜め上方から、ウェハの回転の向きに対して逆向きでかつウェハの外へ向けてガスを吹き付けるガス噴射部4と、レーザ照射後のウェハに、ダイシング時にウェハを保護するテープを貼り付けるテープ貼り付け装置10と、を備える。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】製造される薄膜太陽電池の製品性能を高い状態で維持しつつ、生産タクトの低下を防止することができるレーザ加工装置を低コストで提供すること。

【解決手段】レーザ加工装置は、被加工基板60を保持する保持部20と、被加工基板60上の基準点P1〜P9の位置を検知する検知部10と、検知部10の検知結果に基づいて、被加工基板60上で既に加工された加工済み線の位置を算出する算出部50と、被加工基板60の薄膜65に対してレーザ光Lを照射するレーザ照射部30と、算出部50の算出結果に従って、保持部20およびレーザ照射部30のうちの少なくとも一方を、移動可能とする加工移動部35と、を備えている。算出部50は、常温における被加工基板60上の基準点P1〜P9の位置と、熱膨張した被加工基板60上の基準点P1〜P9の位置とを比較することで、熱膨張した被加工基板60上における加工済み線の位置を算出する。

(もっと読む)

タッピング加工及びレーザ加工方法、ワーク支持装置並びに複合加工機

【課題】スキッドとタップとの干渉を回避してタッピング加工を行うことのできる加工方法、ワーク支持装置、複合加工機を提供する。

【解決手段】板状のワークを支持する複数のスキッドのスキッド列を適宜間隔に備えたワーク支持テーブルの上方位置に、レーザ加工ヘッド及びタッピング加工ヘッドを備えた複合加工機によって前記ワークに対して加工を行う加工方法であって、前記スキッド列とタッピング加工位置とが一致しているタッピング加工位置よりも、前記スキッド列と位置がずれているタッピング加工位置のタッピング加工を先に行った後、前記スキッド列と一致しているタッピング加工位置を前記スキッド列からずらすために、前記ワークをスキッド列に対して直交する方向へ水平に位置をずらし、スキッド列から位置ずれしたタッピング加工位置のタッピング加工を行った後、前記ワークから製品を分離するためのレーザ加工を行う。

(もっと読む)

レーザビームを利用した基板の加工方法

【課題】レーザビームを利用した基板の加工方法を提供する。

【解決手段】スラッジの発生を防止できる親環境的な基板加工方法に係り、該基板加工方法は、第1レーザビームを生成する段階、回折光学素子を利用して第1レーザビームを複数個の第2レーザビームに分割する段階、分割された複数個の第2レーザビームを、基板の周面と平行な基板内部の平面に集束させる段階、及び基板内部の平面に沿って基板を面分離させる段階を含むことができる。

(もっと読む)

レーザー加工機械及び、該レーザー加工機械の装備替えのための方法

【課題】板状若しくは管状の工作物22の選択的な加工のためのレーザー加工機械1であって、移動装置8を含み、移動装置に、板状の工作物の支持のためのワークテーブル7が、ワークテーブルを加工領域2内へ移動させかつ加工領域内から外側へ移動させるために、連結され、管状の工作物の加工時における管状の工作物22の操作のための操作装置3,4,5,6を含み、操作装置は、管状の工作物の支えのための少なくとも1つの支持装置4,5,6を有している形式のものにおいて、管材加工時のフレキシビリティーを高める。

【解決手段】支持装置5は、管状の工作物の長手方向(X)に加工領域の少なくとも20%に亘って、有利には少なくとも半分に亘って、制御した状態で移動させられるようになっている。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】rθ加工によりヒートモード型の有機記録材料層に、半径方向に予め定めた波長オーダの間隔で、複数の凹部を均一に形成することができる、レーザ加工装置及びレーザ加工方法を提供する。

【解決手段】レーザ光源から射出されたレーザ光を集光して有機記録材料層に照射するレーザ照射手段を半径方向に移動させながら、回転されたディスク状の加工対象物の表面に形成された有機記録材料層に、描画データに応じて光強度が変調されたレーザ光を照射する際に、半径方向に予め定めた波長オーダの間隔の2倍の幅を有する第1の間隔で複数の凹部列が隣接するように複数の凹部を形成する第1の加工を行った後に、第1の加工に用いたレーザ光より光強度の大きいレーザ光により第1の加工で形成された隣接する2本の凹部列の間に複数の凹部を形成する第2の加工を行う。

(もっと読む)

積層基板のパターニング装置

【課題】コストアップを招くことなく、高速かつ高い精度で太陽電気基板等の積層基板に対してパターニング加工できるようにする。

【解決手段】このパターニング装置は、所定の間隔をあけて配置された1対の支持部1と、ガイドバー2と、加工ヘッド3と、ローラステージ4と、搬送機構5と、を備えている。ガイドバー2は、1対の支持部1の間に配置されるとともに両端がそれぞれ1対の支持部1に支持され、下方を積層基板が通過可能である。加工ヘッド3は、ガイドバー2に装着され、薄膜層をパターニングするためのものである。ローラステージ4は、1対の支持部1の間において加工ヘッド3に対向して配置されるとともに1対の支持部1に回転自在に支持され、外周面に積層基板が載置される。搬送機構5はローラステージ4上に載置された積層基板を搬送する。

(もっと読む)

タービンローターの製造方法

【課題】コストを低減できるとともに、振動特性の悪化を防止できるタービンローターの製造方法を提供する。

【解決手段】電子銃10を用いて嵌合部21を溶接するタービンローターの製造方法であって、嵌合部21を一回転させる中で、嵌合部21の位相に対応する電子ビーム12を電子銃10より嵌合部21に複数回照射して、タービンシャフトの周方向において等間隔に配置されるとともに、複数の溶融部を嵌合部21に形成する溶融部形成工程と、溶融部形成工程の後に、溶融部形成工程で形成される溶融部の幅と同じ幅、あるいは溶融部の幅よりも小さい幅だけ嵌合部21を回転させる回転工程と、を含み、溶融部形成工程および回転工程は、複数の溶融部が嵌合部21の全周にわたって連続して形成されるまで繰り返される。

(もっと読む)

切断機、これを備えるスリッター機およびフィルムの切断方法

【課題】レーザー光を用いたフィルムの切断において、ビード状の隆起物の発生を抑制する切断機を提供する。

【解決手段】本発明に係る切断機は、フィルム9を吸引する吸引ロール5と、フィルム9にレーザー光を照射してフィルムを切断する照射装置6とを備え、吸引ロール5には複数の吸引孔16が形成されており、照射装置6のレーザー光の照射方向は、吸引孔16に向かっており、吸引ロール5には、吸引孔16を介して空気を吸引することによってフィルム9を吸引ロール5の表面15に向かって吸引する空気吸引装置を備える。

(もっと読む)

レーザ照射装置および半導体装置の作製方法

【課題】被照射物内に厚さのばらつきが存在する場合であっても、被照射物に対してレーザ光の照射を均一に行うレーザ光の照射方法を提供する。

【解決手段】厚さのばらつきが存在する被照射物にレーザ光を照射する際に、オートフォーカス機構を用いることによって、被照射物の表面にレーザ光を集光するレンズと被照射物間との距離を一定に保ちながらレーザ光の照射を行う。特に、レーザ光に対して被照射物を被照射物の表面に形成されたビームスポットの第1の方向および第2の方向に相対的に移動させて、被照射物にレーザ光の照射を行う場合に、第1の方向および第2の方向のいずれかの方向に移動させる前にオートフォーカス機構によってレンズと被照射物間との距離を制御する。

(もっと読む)

脆性材料のレーザシンギュレーションのための改良された方法及び装置

レーザー加工装置

【課題】レーザー加工装置において、エネルギー損失が少なく、エッジが効いた(すなわち加工されている部分とされていない部分との違いが明確な)形状で高速なライン加工を実現する。

【解決手段】レーザーヘッド1から出力されるレーザー光についてエキスパンダー光学系2によって成形を行って平行光を生成する。この成形された平行光について、絞り部3により、その少なくとも一部分を必要に応じて遮断する。成形されたレーザー光を、絞り部3、レーザー用光学鏡筒4、対物レンズ5を介して自動搬送ステージ6に載置された加工対象7に照射して加工を行う。エキスパンダー光学系2によってレーザー光を成形し、成形後の光について絞り処理を行うことにより、エネルギー損失が少なく、エッジが効いた形状で加工を行うことができる。

(もっと読む)

表面超微細凹凸構造を有する成形品の製造方法

【課題】レーザ微細加工技術を応用することによって、自由な曲面形状を視覚に応用でき、かつ、新たな視覚的効果を生み出すことを提案する。また、レーザ特有の加工痕(シェルマーク)を制御しながら積極的に付加することによって、反射や拡散において今までに無い見え方(視覚)を提案する。

【解決手段】まず加工対象物の加工面に対して所定の深さの加工を行うためのレーザ光のエネルギー密度を設定し、そのエネルギー密度のレーザ光を加工面に繰り返し照射した場合に、加工面に所望の微細形状が形成されるショット数を設定する。また、設定されたショット数のレーザ光を加工面に照射するための、加工面でのレーザ照射領域の移動速度を計算し、その計算された移動速度でレーザ照射領域に対して加工面を移動させながら、その設定されたエネルギー密度のレーザ光を照射し、微細形状が形成される加工面表面にレーザ光照射による加工痕にからなる超微細凹凸構造を形成するものである。

(もっと読む)

マーキング機能を有するレーザスクライビング装置及びこれを用いた太陽電池加工方法

【課題】スクライビング工程とマーキング工程を同時に1つの工程で行えるようにマーキング機能を有するレーザスクライビング装置及びこれを用いた薄膜型太陽電池加工方法を提供する。

【解決手段】太陽電池を移動させる太陽電池移送装置71と、太陽電池にレーザビームを照射するレーザ部30と、レーザ部を移動させるレーザ移送装置50と、太陽電池移送装置、レーザ部及びレーザ移送装置を制御する中央コントロールユニット10とを含むレーザスクライビング装置であって、中央コントロールユニットは、太陽電池に刻むマーキング情報を入力する入力部11と、入力されたマーキング情報を格納する格納部12と、格納部に格納されたマーキング情報によってレーザ部、レーザ移送装置及び太陽電池移送装置を制御するメインコントローラ13とを含み、スクライビング工程と同時に又はスクライビング工程後に太陽電池に所望の情報を刻めるようにする。

(もっと読む)

薄膜太陽電池の製造方法、および薄膜太陽電池製造用のレーザ加工装置

【課題】基板上に形成される複数の層のそれぞれに、製造効率を落とさずに複数の加工ラインが所定の間隔で且つ相互に重ならずに形成可能な薄膜太陽電池製造用のレーザ加工装置を提供する。

【解決手段】レーザ加工装置1は、レーザヘッド31、測定装置11,21および制御装置80を備える。レーザヘッド31の、一方側に測定装置11が、他方側に測定装置21が配置される。基板100上の第2層に対して、レーザヘッド31が一方側に移動するとき、測定装置11はレーザヘッド31の移動方向前方において第1加工ラインの位置情報を測定し、レーザヘッド31が他方側に移動するとき、測定装置21はレーザヘッド31の移動方向前方において第1加工ラインの位置情報を測定する。制御装置80が上記位置情報に基づきレーザ光の照射位置を制御する。第1加工ラインに沿う第2加工ラインが第2層上に形成される。

(もっと読む)

141 - 160 / 772

[ Back to top ]