定着装置用ローラ、その製造方法、定着装置、及び、画像形成装置

【課題】発泡材料層の破泡破壊蓄積によって突然の強度低下が生じることのない定着装置用ローラとその製造方法とを提供する。

【解決手段】芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラにおいて、前記ソリッド弾性層に前記接着剤層側から前記発泡材料層側に至る貫通孔が設けられ、かつ、前記貫通孔に前記接着剤層を構成する接着剤が充填されている定着装置用ローラ。

【解決手段】芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラにおいて、前記ソリッド弾性層に前記接着剤層側から前記発泡材料層側に至る貫通孔が設けられ、かつ、前記貫通孔に前記接着剤層を構成する接着剤が充填されている定着装置用ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、定着装置用ローラ、及び、その製造方法に関し、さらに詳しくは電子写真方式の画像形成装置の定着プロセスに使用される加圧ローラとしての利用に適する定着装置用ローラおよびその製造方法に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置における定着プロセスでは、記録紙の上に形成されたトナー像を、この記録紙を互いに押し当てられた定着ローラと加圧ローラとの間に形成されたニップを通過させ、同時に、加熱することで記録紙に定着させている。

【0003】

このとき、加圧ローラは芯金の周囲に断熱性に優れた発泡シリコーンゴムや多孔質材料であるセラミックスからなる発泡材料層を、次いでその表層側にはニップ形成のために、シリコーンゴムなどの弾性層を設け、さらにその表面にはトナーの固着防止のために、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)などのフッ素樹脂からなる離型層がフッ素樹脂からなるチューブ状体を用いて設けられる(特開2008−122907号公報)。このようなローラとして、紙搬送時のしわ防止のためにローラ形状としてローラ中央部から端部に向かうにつれて外径が大きくなる形状(以下、この形状を指して鼓形状と称する。)が採用されることもある。

【0004】

このようなローラは、長期間使用すると、上記発泡材料層の破泡破壊蓄積によって突然の強度低下が生じるという問題があり、そのために、より高い断熱性を得るために空隙率を高めることが困難であり、このために、加温開始から定着可能となるまでの初期時間を短縮できないという問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記の問題を鑑みてなされたものであり、発泡材料層の破泡破壊蓄積によって突然の強度低下が生じることのない定着装置用ローラとその製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の定着装置用ローラは、上記課題を解決するために、請求項1に記載の通り、芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラにおいて、前記ソリッド弾性層に前記接着剤層側から前記発泡材料層側に至る貫通孔が設けられ、かつ、前記貫通孔に前記接着剤層を構成する接着剤が充填されていることを特徴とする定着装置用ローラである。

【0007】

また、本発明の定着装置用ローラは、請求項2に記載の通り、請求項1に記載の定着装置用ローラにおいて、前記発泡材料層が水発泡シリコーンゴムにより構成されていることを特徴とする。

【0008】

また、本発明の定着装置は、請求項3に記載の通り、請求項1または請求項2に記載の定着装置用ローラが備えられていることを特徴とする定着装置である。

【0009】

また、本発明の画像形成装置は、請求項4に記載の通り、請求項3に記載の定着装置が備えられていることを特徴とする画像形成装置である。

【0010】

本発明の定着装置用ローラの製造方法は、請求項5に記載の通り、芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラの製造方法において、前記芯金上に前記発泡材料層を形成させる発泡材料層形成工程、前記発泡材料層上に前記ソリッド弾性層を形成するソリッド弾性層形成工程、前記ソリッド弾性層の表面から前記発泡材料層に至る貫通孔を形成させて、貫通孔が形成されたロール状の中間積層体を得る貫通孔形成工程、及び、前記貫通孔が形成されたロール状の中間積層体を内面に接着剤が塗布された離型層用筒状体の内面側に挿入させて前記貫通孔内部に該接着剤を充填させる離型層被覆工程をこの順で有していることを特徴とする定着装置用ローラの製造方法である。

【0011】

本発明の定着装置用ローラの製造方法は、請求項6に記載の通り、芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラの製造方法において、前記芯金上に前記発泡材料層を形成させる発泡材料層形成工程、前記発泡材料層上に表面から該発泡材料層に至る貫通孔を有する有孔ソリッド弾性層を前記ソリッド弾性層として形成させ、貫通孔が形成されたロール状の中間積層体を形成させる有孔ソリッド弾性層形成工程、及び、前記貫通孔が形成されたロール状の中間積層体を内面に接着剤が塗布された離型層用筒状体の内面側に挿入させ前記貫通孔内部に該接着剤を充填させる離型層被覆工程をこの順で有していることを特徴とする定着装置用ローラの製造方法である。

【0012】

また、本発明の定着装置用ローラの製造方法は、請求項7に記載の通り、請求項5または請求項6に記載の定着装置用ローラの製造方法において、前記発泡材料層が水発泡シリコーンゴムにより構成されていることを特徴とする。

【0013】

また、本発明の定着装置用ローラの製造方法は、請求項8に記載の通り、請求項5ないし請求項7のいずれか1項に記載の定着装置用ローラの製造方法において、前記貫通孔が形成されたロール状の中間積層体の表面に溝を形成させる表面溝形成工程を有していることを特徴とする。

【発明の効果】

【0014】

本発明の定着装置用ローラによれば、ソリッド弾性層に前記接着剤層側から前記発泡材料層側に至る貫通孔が形成され、かつ、前記貫通孔に前記接着剤層を構成する接着剤が充填されている構成により、発泡材料層の破泡破壊蓄積によって突然の強度低下が防止される。このために、発泡材料の空孔率を従来品よりも高いものとすることが可能となり、より高い断熱性が得られ、スタンバイ状態から定着可能状態への移行時間の一層の短縮が可能となる。

【0015】

本発明の定着装置用ローラの製造方法によれば、上記のような優れた定着装置用ローラを製造することが可能となるともに、上記のような表面に離型層を備えたローラにおいて離型層とソリッド弾性層との間に気泡が入り、画像むらの原因となったり、あるいは、不良品となって歩留まりを低下させ、コストを上昇させると云う問題も同時に解決される。

【図面の簡単な説明】

【0016】

【図1】本発明のローラを応用する画像形成装置の一例を示すモデル図である。

【図2】本発明に係る定着装置の一例をモデル的に示す図である。

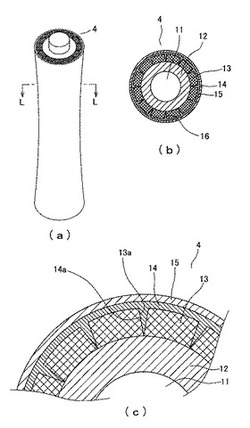

【図3】図3本発明の定着装置用ローラAの一例を示すモデル図である。図1(a)斜視図である。(b)図1(a)のLLにおける断面図(定着装置用ローラAの軸に対して垂直な断面)である。(c)部分拡大断面図である。

【図4】ソリッド弾性層を形成する際の金型を説明するためのモデル図である。

【図5】貫通孔形成装置を示すモデル図である。

【図6】離型層被覆装置を示すモデル図である。

【図7】表面溝が形成されたソリッド弾性層を示すモデル図である。

【図8】螺旋状溝加工装置を示すモデル図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を、図に基づいて説明する。

【0018】

まず、図1にて、画像形成装置(カラープリンタの例)全体の構成・動作について説明する。

【0019】

以下、本発明の実施形態を図に基づいて説明する。図2は、画像形成装置(プリンタ)全体の構成・動作について説明する。

【0020】

このプリンタは、イエロー、マゼンタ、シアン、ブラックの4色のトナー像をそれぞれ対応した感光体ドラム1Y、1M、1C、1Bk(像担持体)の表面上に形成するために電子写真方式の4組の画像形成部10Y、10M、10C、10Bk(像形成手段)を備えている。

【0021】

これら画像形成部10Y、10M、10C、10Bkの下方には、各画像形成部を通して用紙(記録材)を搬送するための搬送ベルト20が張架されている。

【0022】

各画像形成部10Y、10M、10C、10Bkの感光体ドラム1Y、1M、1C、1Bkは、搬送ベルト20にそれぞれ転接配置され,用紙(記録材)は搬送ベルト20の表面に静電的に吸着される。

【0023】

4組の画像形成部10Y、10M、10C、10Bkは、略同じ構造を有する。よって、ここでは用紙の搬送方向最上流側に配設されたイエロー用の画像形成部10Yについて代表して説明し、他の色用の画像形成部10M、10C、10Bkについては同一符号を付して詳細な説明を省略する。

【0024】

画像形成部10Yは、その略中央位置に搬送ベルト20に転接された感光体ドラム1Yを有する。感光体ドラム1Yの周囲には、感光体ドラム1Yの表面を所定の電位に帯電させる帯電装置2Y、帯電されたドラム表面を色分解された画像信号に基づいて露光し、ドラム表面上に静電潜像を形成する露光装置3Y、ドラム表面上に形成された静電潜像にイエロートナーを供給して現像する現像装置4Y、現像したトナー像を搬送ベルト20を介して搬送される用紙上に転写する転写ローラ5Y(転写装置)、転写されずにドラム表面に残留した残留トナーを除去するクリーナ6Y、および図示しないドラム表面に残留した電荷を除去する除電ランプが、感光体ドラム1Yの回転方向に沿って順に配設されている。

【0025】

搬送ベルト20の図中右下方には、用紙を搬送ベルト20上に給紙するための給紙機構30が配設されている。

【0026】

搬送ベルト20の図中左側には、後述する本発明の実施の形態に係る定着装置40が配設されている(この図中では、励磁コイルなどは省略)。搬送ベルト20によって搬送された用紙は、搬送ベルト20から連続して定着装置40を通って延びた搬送路を搬送され、定着装置40を通過する。

【0027】

定着装置40は、搬送された用紙、すなわちその表面上に各色のトナー像が転写された状態の用紙を加熱および加圧する。そして、各色のトナー像を溶融して用紙に浸透させて定着させる。また、定着装置40の搬送経路下流側に排紙ローラを介して排紙する。

【0028】

次に、本発明に係る定着装置40を図2を用いて説明する。

【0029】

ハロゲンヒータ5を内部に備えた加熱ローラ1と、加熱ローラ1と並行に配置された定着ローラ2と、加熱ローラ1と定着ローラ2とで張り渡され、これらの何れかのローラの回転により矢印A方向に回転する無端帯状の耐熱性の定着ベルト3と、ベルト3を介して定着ローラ2に圧接されるとともにベルト3に対して順方向に回転する加圧ローラ4とから構成されている。

【0030】

加熱ローラ1は、ローラ内部のハロゲンヒータ5からの熱を当接する定着ベルトへ伝熱することを目的とする。そのため、内面に黒色塗装を施すことで、ハロゲンヒータからの熱を効率良く集光しローラの発熱効率を向上させることができる。

【0031】

材質はアルミニウム、炭素鋼等の金属からなり、特にアルミニウムは金属の中でも熱伝導率が高いことから、加熱ローラで使用するに適している。また、ベルト基材との摺動面にはフッ素樹脂等の摩擦係数の小さい樹脂で被覆し、磨耗を低減するのも好適である。

【0032】

定着ローラ2は、例えばステンレス、炭素鋼等の金属製の芯金2aと、耐熱性を有するシリコーンゴム等をソリッド状または発泡状にして芯金を被覆した弾性部材2bとからなる。そして、加圧ローラ4からの押圧力で加圧ローラ4と定着ローラ2の間に所定幅の接触部(定着ニップ部N)を形成する。外径は30〜40mm程度、弾性部材は肉厚を3〜10mm程度、硬度を10〜50°(JIS−A)程度としている。

【0033】

定着ベルト3は、基材の上に弾性層、離型層をこの順で積層して構成されている。

【0034】

基材に求められる特性として、定着ベルトを構成したときの耐久性、柔軟性、及び、定着温度での使用に耐え得る耐熱性が挙げられる。基材は絶縁性の耐熱樹脂材料、すなわち、ポリイミド、ポリイミドアミド、ポリエーテルエーテルケトン(PEEK)、ポリエーテルサルフォン(PES)、ポリフェニレンサルファイド(PPS)、フッ素樹脂等が適している。厚さは定着ベルトを構成したときの要求される熱容量、強度の関係から30μm以上200μm以下であることが望ましい。

【0035】

弾性層は光沢むらのない均一な画像を得るために、ベルト表面に柔軟性を与える目的で形成され、ゴム硬度は5〜50°(JIS−A)、厚さは50〜500μmが望ましい。また、定着温度における耐熱性から、材質としてはシリコーンゴム、フロロシリコーンゴム等が用いられる。

【0036】

また、離型層に使用される材料として、四フッ化エチレン樹脂(PTFE)、四フッ化エチレン・パーフロロアルキルビニルエーテル共重合体樹脂(PFA)、および四フッ化エチレン・六フッ化プロピレン共重合体(FEP)などのフッ素樹脂、もしくはこれらの樹脂の混合物、あるいは一般的な耐熱性樹脂にこれらフッ素系樹脂を分散させたものが挙げられる。

【0037】

弾性層を離型層が被覆すると、シリコーンオイル等を使用しなくともトナー離型性、紙粉固着防止が可能になる(オイルレス化)。しかし、これらの離型性を有する樹脂は一般にゴム材料のような弾性を持たないことから、弾性層上に離型層を厚く形成するとベルト表面の柔軟性を損ない、形成される画像に光沢むらが発生してしまう。離型性と柔軟性とを両立させるためには、離型層の膜厚として5μm以上50μm以下、望ましくは10μm以上30μm以下とすることが好ましい。

【0038】

また、必要に応じて、各層間にプライマー層を設けても良く、また、基材の内面に摺動時の耐久性を向上させる層、例えば、フッ素樹脂のPFAやPTFEからなる層を設けても良い。

【0039】

加圧ローラ4は、本発明に係る定着装置用ローラの一例により構成されている。

【0040】

この加圧ローラ4のモデル斜視図を図3(a)に、そのLLにおけるモデル断面図を図3(b)に示す。

【0041】

金属製の円筒部材からなる芯金11上に、連続気泡を有する発泡材料層12、第2のソリッド弾性層13、接着剤層14、及び、離型層15の順にそれぞれ積層した構造を有しており、ベルト3を介して定着ローラ2を押圧して定着ニップ部を形成している。加圧ローラ4の外径は一般的に20〜40mm程度である。

【0042】

芯金11は一般的なステンレスやアルミニウムなどの金属やセラミックスなどが使用可能である。強度が許すのであればローラの熱容量を下げるために、中空で可能な限り肉薄のものが望ましい。

【0043】

この芯金11の周囲に、必要に応じてプライマ層を介して発泡材料層12が形成されている。発泡材料層12は断熱性を必要とするために、空孔を持ち、それぞれの空孔同士が連続して繋がっている構造を必要とし、このようなものとして、多孔質セラミックスや発泡ゴムが材質として適している。後者としては耐熱性を有する点で発泡シリコーンゴムを使用し、例えばシリコーンコンパウンドに発泡剤、架橋剤、連通化剤を練り、発泡加硫させて得る。または、液状シリコーンゴムに水、吸水ポリマー、硬化触媒を添加攪拌し、金型内で硬化させて得る。上記のような発泡シリコーンゴムにおいて、発泡倍率が1.5〜3.0であれば、低熱容量と充分な強度とを確保できるので好ましい。

【0044】

ここで発泡ゴムにおける後者の、水、アルコール類などの沸点が室温より高い液状化合物を配した発泡性シリコーン組成物を発泡されて得る、いわゆる水発泡シリコーンとして特開2003−96223号公報等で提案された技術によって形成されていると、気泡が微細となり、かつ、連続気泡となるので、加熱時の熱膨張によるローラ外径の増加や破泡による硬化低下を防止でき、耐久性が向上するので好ましい。

【0045】

ソリッド弾性層13を構成する材料としては、ニップを形成するための弾性を有し、150℃以上の耐熱性を持つことからシリコーンゴムなどが適している。具体的には信越化学工業(株)のKE−1353などが使用可能である。弾性層の厚みはローラの低熱容量化のため1mm以下であることが望ましく、ローラ表面の平滑性を得る為に0.2mm以上であることが好ましい。

【0046】

さらに、図3(c)に部分断面図を示すように、ソリッド弾性層13には、接着剤層14側から発泡材料層12側に至る貫通孔13aが形成され、この貫通孔13aには接着剤層14を構成する接着剤14aが充填されている。

【0047】

貫通孔13aの太さ(接着剤14aの充填太さ)としては0.3mm以上0.5mm以下であると、シリコーンを基材とするような高粘度の接着剤でも浸透可能であり、かつ画像形成装置における定着装置としての使用時に画像品質に影響を与えないので好ましい。

【0048】

この貫通孔に充填された接着剤により、発泡材料層の破泡破壊蓄積によって突然の強度低下が生じることのない定着装置用ローラ(樹脂被覆ローラ)となる。このために、貫通孔13aの形成個数は、あらかじめ検討して決定するが発泡材料層表面での貫通孔同士の距離が5mm以下3mm以上となるように貫通孔を設けることが好ましい。貫通孔同士の距離が大きすぎると本発明の効果が得られにくく、小さすぎるとローラ表面平滑性が十分とならない恐れがあり、形成される画像にむらが発生しやすくなる。

【0049】

接着剤としては弾性層13と離型層15の材質に合わせて適切なものを選定する。具体的には定着装置用ローラとしての耐熱性が求められるためにシリコーン系の接着剤であることが好ましく、信越化学等から入手できる。

【0050】

ソリッド弾性層の貫通孔に充填された部分とそうでない部分とに特性差が現れないようにするために、使用する弾性層材料と同じか近い熱伝導率、および、硬度を有するものであることが好ましい。接着剤層の厚さはローラの低熱容量化のために50μm以下でることが好ましい。

【0051】

離型層15は耐熱性とトナーの付着防止とを考慮し、フッ素樹脂等を用いる。例えば、PFAやPTFEが一般的である。厚さは表面硬度が上がるのを抑えるために、0.1mm以下とすることが好ましい。

【0052】

離型層15には離型性と耐熱性に優れた材料として、四フッ化エチレン樹脂(PTFE)、四フッ化エチレン・パーフロロアルキルビニルエーテル共重合体樹脂(PFA)、および四フッ化エチレン・六フッ化プロピレン共重合体(FEP)などのフッ素樹脂、もしくはこれらの樹脂の混合物、耐熱性樹脂にこれらフッ素系樹脂を分散させたものが使用される。

【0053】

離型層15の厚さはローラの低熱容量化と弾性層13の弾性を活かすため50μm以下であることが好ましい。本発明においては押出成形などにより予め円筒形状に成形されたものを離型層15として用いる。

【0054】

弾性層13の上に被覆する前の円筒の内径は弾性層に密着させるために、弾性層外径の97〜99%のものが適している。

【0055】

本発明の定着装置用ローラは、円柱状、すなわち、ストレート形状のローラであってもよく、また、図3(a)にモデル的に示したような鼓形状のローラであっても良い。後者の場合、弾性層13の厚みを軸方向に変化させることで鼓形状のローラとすることができる。ここで一般的な鼓形状としては、ローラ両端の径に対し、中央部が0.3mm〜0.5mm小さい径を有する形状である。

【0056】

このようなローラの製造方法としては、まず、必要に応じて芯金の上に接着剤を塗付したのち、金型内にセットして、発泡シリコーンゴム組成物を注型成形して発泡材料層12を形成する。あるいは発泡材料層が多孔質セラミックスからなる場合にはスラリー成形工法などの方法によって形成する(発泡材料層形成工程)。

【0057】

次いで、ソリッド弾性層を形成する。形成方法としてはシリコーンゴムを用いる場合にはディップ工法、ブレードコート工法、注型工法など公知の工法を利用することができる。

【0058】

注型工法による場合には、図4にモデル的に示すように発泡材料層12が周囲に形成された芯金11を金型21内にセットし、導入口22からソリッド弾性層形成ゴム組成物を導入する。このとき金型21内の空気は空気孔23から排出される。空気孔23からソリッド弾性層形成ゴム組成物が溢出したとき、金型21内部にソリッド弾性層形成ゴム組成物の導入を終了し、その後、この組成物に適した条件で加硫させてソリッド弾性層を形成した後、金型21から取り出す(ソリッド弾性層形成工程)。

【0059】

次いで、ソリッド弾性層の表面から前記発泡材料層に至る貫通孔を形成させる貫通孔形成工程を行う。このとき図5にモデル的に示した貫通孔形成装置を用いることで迅速に行うことができる。

【0060】

すなわち、表面に発泡材料層12とソリッド弾性層13とがこの順で形成された芯金11をこの装置の軸受け台34にセットする。軸受け台34により芯金はその軸を中心に回転可能に保持される。

【0061】

芯金11の長さ方向に平行に針昇降シリンダとしてのアクチュエータ33によって保持された針取付け台32に設けられた多数の貫通孔形成用針31を、上記アクチュエータ33を下方に稼働させることにより、発泡材料層12に達するようソリッド弾性層13に突き刺させて、貫通孔を形成する。再度アクチュエータ32を稼働させて、貫通孔形成用針31を上方に後退させた後、軸受け台34の上の芯金11を所望の角度ずつ回転させてこれらの作業を繰り返し、必要な個数の貫通孔を形成して、貫通孔が形成されたロール状の中間積層体を得る。

【0062】

上記装置において、貫通孔形成用針31同士の間隔は、本発明の効果を十分に得て、同時に気泡除去能力とローラ表面平滑性を両立させるため3mm以上5mm以下であることが好ましい。

【0063】

次いで、離型性樹脂からなる筒状体の内面側に前記貫通孔が形成されたロール状の中間積層体を挿入させ、該筒状体の内面と前記中間積層体のロールの側面とを接着させるとともに貫通孔内部に接着剤を充填させる離型層形成工程を行う。

【0064】

このとき、図6にモデル的に示す離型層被覆装置Bを使うと容易に行うことができる。この装置では、まず図6(a)に示すように、有底円筒形のセット部41の上縁部に袋状に形成されたフッ素樹脂からなる離型層15を被せるようにセットし、次いで、真空ポンプ42によって、減圧することにより有底筒状の離型層(離型層用筒状体)14をセット部内面に密着するように拡径させ、次いで、その内面に接着剤層15用接着剤を塗布する。接着剤の塗布はスプレー工法、ディップ工法など公知の工法を用いることができる。

【0065】

なお、この離型層用筒状体の太さは、目的とする定着装置用ローラの太さに応じて決定する。また、有底円筒形のセット部41によって拡径された状態の有底筒状の離型層の内径は、上記の貫通孔が形成されたロール状の中間積層体の外径の101〜105%であることが、塑性変形を起こさない弾性域を維持し、かつ、ロール状積層体を離型層用筒状体内にセットする時に接着剤に接触しないように十分な隙間を形成可能となるために好ましい。

【0066】

そして、有底筒状の離型層(離型層用筒状体)15の内面側に、あらかじめ離型層被覆装置Bのチャック部44によって保持された、上記で貫通孔が形成されたロール状の中間積層体を、アクチュエータ43を動作させることにより、挿入させ、次いでセット部41の減圧を解除することで、離型層15の接着剤層と貫通孔13aが形成されたロール状の中間積層体とを密着させて接着させ、本発明の定着装置用ローラが得られる。この接着の際に、接着剤層14が形成されるとともに、離型層15の収縮力により、ソリッド弾性層13と離型層15との間の空気は貫通孔13を通じて発泡材料層12へ抜け、次いで、接着剤が貫通孔13aに充填される。

【0067】

このようにソリッド弾性層13と離型層15との間の空気は残留しないので、残留気泡による、形成画像へのむら発生を未然に防ぐことができる。

【0068】

なお、上記では中間積層体に貫通孔を形成する際に、無孔のソリッド弾性層に貫通孔形成用針を突き刺すことにより貫通孔を設けたが、ソリッド弾性層を形成する際に、図4に示す金型の代わりに内部に複数の貫通孔形成用棒状凸部を備えた金型を用いることにより、表面から発泡材料層に至る貫通孔を有する有孔ソリッド弾性層を設けた貫通孔が形成されたロール状の中間積層体を形成させる工程(有孔ソリッド弾性層形成工程)を行うことにより、貫通孔形成工程を省くことができる。

【0069】

また、前記貫通孔が形成されたロール状の中間積層体(ソリッド弾性層13)の表面に溝(図7中符号61)を形成させる表面溝形成工程を行うことで、離型層とソリッド弾性層との間の気泡の残留をなくすことができ、残留気泡による、形成画像へのむら発生を未然に、そして、より確実に防ぐことができる。

【0070】

このような溝は例えば図8にモデル的に示すような螺旋状溝加工装置を用いることで容易に、かつ、迅速に形成することができる。

【0071】

貫通孔が形成されたロール状の中間積層体をその芯金11を保持することでその軸を中心に回転可能に保持する保持台を有し、モータ73によって中間積層体を回転させ、そのソリッド弾性層13の表面にバイト71をアクチュエータ72によって芯金11の長さ方向に移動させながら当接させることにより、弾性層13の表面に図7に示した螺旋溝を設けることができる。

【実施例】

【0072】

以下の実施例で本発明の定着装置用ローラの具体例を示す。

【0073】

鉄鋼部材からなる芯金(太さ:20mm、長さ:370mm)の側面に中央に、発泡材料層12として、特開2003−96223号公報記載の技術による水発泡シリコーンゴム(東レ・ダウコーニングシリコーン社製)と金型とを併用して、連続気泡を有する多孔質シリコーンゴムからなる長さ330mm、外径32mmの発泡材質層を形成した。

【0074】

次いで、発泡材料層の上に図4にモデル的に示した金型を用い、シリコーンゴムとしては信越化学工業社製 KE1853を用い、その成形条件に従い、空孔のないソリッド弾性層(外径34mm)を形成した。

【0075】

次いで鼓形状への加工のためにソリッド弾性層の研削を行う。周速2000m/分、送り67.3mm/分、切り込み量0.02mm、砥石粒度#60の条件で研削を行い、中央部の太さを33.7mmとした。

【0076】

次に図5にモデル的に示した装置を用いて、ソリッド弾性層に発泡材料層12に至る貫通孔を設けた。

【0077】

軸受け台34に弾性層成形済みの芯金11を載せる。貫通孔形成用針は長さ20mm、外径は0.5mm、ピッチ5mmで67本並べ、針昇降シリンダ(アクチュエータ)33を速度5mm/sec、荷重536N以上で下降させ、針を弾性層へと突き刺した。針の先端が空孔層12にまで達し下降が停止したらアクチュエータ33を上昇させた。

【0078】

芯金を15度ずつ回転させながら、上記作業を計24回繰り返し、貫通孔が形成されたロール状の中間積層体を得た。このとき、弾性層表面における貫通孔の互いの距離は4.1〜5.0mmとなった。

【0079】

次いで図6にモデル的に示した装置を用いて、貫通孔が形成されたロール状の中間積層体に離型層を接着剤層を介して積層した。

【0080】

内径34.5mm、深さ370mmの有底円筒形のセット部41内に被覆するチューブ(有底筒状のPFAチューブ グンゼ社製)を取り付けた。チューブは内径33.5mm、厚さ50μm、長さ500mmのものを用いた。

【0081】

真空ポンプ42を動作させ拡径用金型とチューブとの空間を0.01Mpaに減圧することで、チューブを拡径させ、拡径したチューブの内面に接着剤(信越化学工業社製 KE1880)を厚さ50μmとなるようにディッピングにより塗布し、このチューブ内に上記貫通孔が形成されたロール状の中間積層体を挿入し、減圧を解除し、チューブの不要部を除去して、本発明に係る定着装置用ローラ(実施例1)を得た。

【0082】

このとき、同様に作製した計10個の定着装置用ローラ(実施例1)全てにおいて、離型層と接着剤層の間に気泡はなかった。

【0083】

それに対して、同様に、ただし、貫通孔を設けることなしに作製した計10個の定着装置用ローラ(従来例1)のうち、8個に、離型層と接着剤層の間に気泡があった。

【0084】

また、上記従来例1同様にただし鼓形状への加工を行わずに作製した外径がストレート形状のものでは10個中1個に離型層と接着剤層の間に気泡があった。

【0085】

これら従来例の定着装置用ローラのうち、気泡がなかったローラ、及び、実施例1のローラを、それぞれ図2にモデル示す定着装置の定着ローラとし、図1に示す画像形成装置で連続画像形成テストをおこなった。

【0086】

その結果、本発明の実施例1に係る定着装置用ローラでは40万枚までの画像形成後も、何ら問題は生じなかったが、従来技術に係る従来例1の定着装置用ローラでは、1万〜10万枚目で発泡材料層の急激な強度低下により以降の画像形成ができなくなった。

【0087】

さらに、発泡材料層がセラミックスからなる本発明に係る定着装置用ローラを作製した。すなわち、上記で作製した実施例1に係る定着装置用ローラにおける連続気泡を有する多孔質シリコーンゴム層の代わりに芯金にスラリー状にしたセラミックスを成形、加熱により乾燥させることによってして連続気泡を有する多孔質セラミックス層を発泡材料層として形成し、定着装置用ローラ(実施例2)を10個得た。また、同様にして、ただし、ソリッド弾性層に貫通孔を設けることなく、定着装置用ローラ(従来例2)を10個作製した。

【0088】

実施例2に係る定着ローラ10個全てにおいて、離型層と接着剤層の間に気泡はなかったが、従来例2に係る定着装置用ローラでは8個に、離型層と接着剤層との間に気泡があった。

【0089】

また、上記従来例2に係る定着装置用ローラと同様に、ただし鼓形状への加工を行わずに作製した外径がストレート形状のものでは10個中1個に離型層と接着剤層との間に気泡があった。

【0090】

実施例2に係る定着装置用ローラと従来例2に係る定着装置用ローラのうち、気泡のないものについて、上記同様に画像形成テストを行った。その結果、本発明の実施例2に係る定着装置用ローラでは40万枚までの画像形成後も、何ら問題は生じなかったが、従来技術に係る従来例2の定着装置用ローラでは、1万5千枚目で発泡材料層の急激な強度低下により以降の画像形成ができなくなった。

【符号の説明】

【0091】

11 芯金

12 発泡材料層

13 ソリッド弾性層

13a 貫通孔

14 接着剤層

15 離型層

【先行技術文献】

【特許文献】

【0092】

【特許文献1】特開2008−122907

【技術分野】

【0001】

本発明は、定着装置用ローラ、及び、その製造方法に関し、さらに詳しくは電子写真方式の画像形成装置の定着プロセスに使用される加圧ローラとしての利用に適する定着装置用ローラおよびその製造方法に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置における定着プロセスでは、記録紙の上に形成されたトナー像を、この記録紙を互いに押し当てられた定着ローラと加圧ローラとの間に形成されたニップを通過させ、同時に、加熱することで記録紙に定着させている。

【0003】

このとき、加圧ローラは芯金の周囲に断熱性に優れた発泡シリコーンゴムや多孔質材料であるセラミックスからなる発泡材料層を、次いでその表層側にはニップ形成のために、シリコーンゴムなどの弾性層を設け、さらにその表面にはトナーの固着防止のために、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)などのフッ素樹脂からなる離型層がフッ素樹脂からなるチューブ状体を用いて設けられる(特開2008−122907号公報)。このようなローラとして、紙搬送時のしわ防止のためにローラ形状としてローラ中央部から端部に向かうにつれて外径が大きくなる形状(以下、この形状を指して鼓形状と称する。)が採用されることもある。

【0004】

このようなローラは、長期間使用すると、上記発泡材料層の破泡破壊蓄積によって突然の強度低下が生じるという問題があり、そのために、より高い断熱性を得るために空隙率を高めることが困難であり、このために、加温開始から定着可能となるまでの初期時間を短縮できないという問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記の問題を鑑みてなされたものであり、発泡材料層の破泡破壊蓄積によって突然の強度低下が生じることのない定着装置用ローラとその製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の定着装置用ローラは、上記課題を解決するために、請求項1に記載の通り、芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラにおいて、前記ソリッド弾性層に前記接着剤層側から前記発泡材料層側に至る貫通孔が設けられ、かつ、前記貫通孔に前記接着剤層を構成する接着剤が充填されていることを特徴とする定着装置用ローラである。

【0007】

また、本発明の定着装置用ローラは、請求項2に記載の通り、請求項1に記載の定着装置用ローラにおいて、前記発泡材料層が水発泡シリコーンゴムにより構成されていることを特徴とする。

【0008】

また、本発明の定着装置は、請求項3に記載の通り、請求項1または請求項2に記載の定着装置用ローラが備えられていることを特徴とする定着装置である。

【0009】

また、本発明の画像形成装置は、請求項4に記載の通り、請求項3に記載の定着装置が備えられていることを特徴とする画像形成装置である。

【0010】

本発明の定着装置用ローラの製造方法は、請求項5に記載の通り、芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラの製造方法において、前記芯金上に前記発泡材料層を形成させる発泡材料層形成工程、前記発泡材料層上に前記ソリッド弾性層を形成するソリッド弾性層形成工程、前記ソリッド弾性層の表面から前記発泡材料層に至る貫通孔を形成させて、貫通孔が形成されたロール状の中間積層体を得る貫通孔形成工程、及び、前記貫通孔が形成されたロール状の中間積層体を内面に接着剤が塗布された離型層用筒状体の内面側に挿入させて前記貫通孔内部に該接着剤を充填させる離型層被覆工程をこの順で有していることを特徴とする定着装置用ローラの製造方法である。

【0011】

本発明の定着装置用ローラの製造方法は、請求項6に記載の通り、芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラの製造方法において、前記芯金上に前記発泡材料層を形成させる発泡材料層形成工程、前記発泡材料層上に表面から該発泡材料層に至る貫通孔を有する有孔ソリッド弾性層を前記ソリッド弾性層として形成させ、貫通孔が形成されたロール状の中間積層体を形成させる有孔ソリッド弾性層形成工程、及び、前記貫通孔が形成されたロール状の中間積層体を内面に接着剤が塗布された離型層用筒状体の内面側に挿入させ前記貫通孔内部に該接着剤を充填させる離型層被覆工程をこの順で有していることを特徴とする定着装置用ローラの製造方法である。

【0012】

また、本発明の定着装置用ローラの製造方法は、請求項7に記載の通り、請求項5または請求項6に記載の定着装置用ローラの製造方法において、前記発泡材料層が水発泡シリコーンゴムにより構成されていることを特徴とする。

【0013】

また、本発明の定着装置用ローラの製造方法は、請求項8に記載の通り、請求項5ないし請求項7のいずれか1項に記載の定着装置用ローラの製造方法において、前記貫通孔が形成されたロール状の中間積層体の表面に溝を形成させる表面溝形成工程を有していることを特徴とする。

【発明の効果】

【0014】

本発明の定着装置用ローラによれば、ソリッド弾性層に前記接着剤層側から前記発泡材料層側に至る貫通孔が形成され、かつ、前記貫通孔に前記接着剤層を構成する接着剤が充填されている構成により、発泡材料層の破泡破壊蓄積によって突然の強度低下が防止される。このために、発泡材料の空孔率を従来品よりも高いものとすることが可能となり、より高い断熱性が得られ、スタンバイ状態から定着可能状態への移行時間の一層の短縮が可能となる。

【0015】

本発明の定着装置用ローラの製造方法によれば、上記のような優れた定着装置用ローラを製造することが可能となるともに、上記のような表面に離型層を備えたローラにおいて離型層とソリッド弾性層との間に気泡が入り、画像むらの原因となったり、あるいは、不良品となって歩留まりを低下させ、コストを上昇させると云う問題も同時に解決される。

【図面の簡単な説明】

【0016】

【図1】本発明のローラを応用する画像形成装置の一例を示すモデル図である。

【図2】本発明に係る定着装置の一例をモデル的に示す図である。

【図3】図3本発明の定着装置用ローラAの一例を示すモデル図である。図1(a)斜視図である。(b)図1(a)のLLにおける断面図(定着装置用ローラAの軸に対して垂直な断面)である。(c)部分拡大断面図である。

【図4】ソリッド弾性層を形成する際の金型を説明するためのモデル図である。

【図5】貫通孔形成装置を示すモデル図である。

【図6】離型層被覆装置を示すモデル図である。

【図7】表面溝が形成されたソリッド弾性層を示すモデル図である。

【図8】螺旋状溝加工装置を示すモデル図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を、図に基づいて説明する。

【0018】

まず、図1にて、画像形成装置(カラープリンタの例)全体の構成・動作について説明する。

【0019】

以下、本発明の実施形態を図に基づいて説明する。図2は、画像形成装置(プリンタ)全体の構成・動作について説明する。

【0020】

このプリンタは、イエロー、マゼンタ、シアン、ブラックの4色のトナー像をそれぞれ対応した感光体ドラム1Y、1M、1C、1Bk(像担持体)の表面上に形成するために電子写真方式の4組の画像形成部10Y、10M、10C、10Bk(像形成手段)を備えている。

【0021】

これら画像形成部10Y、10M、10C、10Bkの下方には、各画像形成部を通して用紙(記録材)を搬送するための搬送ベルト20が張架されている。

【0022】

各画像形成部10Y、10M、10C、10Bkの感光体ドラム1Y、1M、1C、1Bkは、搬送ベルト20にそれぞれ転接配置され,用紙(記録材)は搬送ベルト20の表面に静電的に吸着される。

【0023】

4組の画像形成部10Y、10M、10C、10Bkは、略同じ構造を有する。よって、ここでは用紙の搬送方向最上流側に配設されたイエロー用の画像形成部10Yについて代表して説明し、他の色用の画像形成部10M、10C、10Bkについては同一符号を付して詳細な説明を省略する。

【0024】

画像形成部10Yは、その略中央位置に搬送ベルト20に転接された感光体ドラム1Yを有する。感光体ドラム1Yの周囲には、感光体ドラム1Yの表面を所定の電位に帯電させる帯電装置2Y、帯電されたドラム表面を色分解された画像信号に基づいて露光し、ドラム表面上に静電潜像を形成する露光装置3Y、ドラム表面上に形成された静電潜像にイエロートナーを供給して現像する現像装置4Y、現像したトナー像を搬送ベルト20を介して搬送される用紙上に転写する転写ローラ5Y(転写装置)、転写されずにドラム表面に残留した残留トナーを除去するクリーナ6Y、および図示しないドラム表面に残留した電荷を除去する除電ランプが、感光体ドラム1Yの回転方向に沿って順に配設されている。

【0025】

搬送ベルト20の図中右下方には、用紙を搬送ベルト20上に給紙するための給紙機構30が配設されている。

【0026】

搬送ベルト20の図中左側には、後述する本発明の実施の形態に係る定着装置40が配設されている(この図中では、励磁コイルなどは省略)。搬送ベルト20によって搬送された用紙は、搬送ベルト20から連続して定着装置40を通って延びた搬送路を搬送され、定着装置40を通過する。

【0027】

定着装置40は、搬送された用紙、すなわちその表面上に各色のトナー像が転写された状態の用紙を加熱および加圧する。そして、各色のトナー像を溶融して用紙に浸透させて定着させる。また、定着装置40の搬送経路下流側に排紙ローラを介して排紙する。

【0028】

次に、本発明に係る定着装置40を図2を用いて説明する。

【0029】

ハロゲンヒータ5を内部に備えた加熱ローラ1と、加熱ローラ1と並行に配置された定着ローラ2と、加熱ローラ1と定着ローラ2とで張り渡され、これらの何れかのローラの回転により矢印A方向に回転する無端帯状の耐熱性の定着ベルト3と、ベルト3を介して定着ローラ2に圧接されるとともにベルト3に対して順方向に回転する加圧ローラ4とから構成されている。

【0030】

加熱ローラ1は、ローラ内部のハロゲンヒータ5からの熱を当接する定着ベルトへ伝熱することを目的とする。そのため、内面に黒色塗装を施すことで、ハロゲンヒータからの熱を効率良く集光しローラの発熱効率を向上させることができる。

【0031】

材質はアルミニウム、炭素鋼等の金属からなり、特にアルミニウムは金属の中でも熱伝導率が高いことから、加熱ローラで使用するに適している。また、ベルト基材との摺動面にはフッ素樹脂等の摩擦係数の小さい樹脂で被覆し、磨耗を低減するのも好適である。

【0032】

定着ローラ2は、例えばステンレス、炭素鋼等の金属製の芯金2aと、耐熱性を有するシリコーンゴム等をソリッド状または発泡状にして芯金を被覆した弾性部材2bとからなる。そして、加圧ローラ4からの押圧力で加圧ローラ4と定着ローラ2の間に所定幅の接触部(定着ニップ部N)を形成する。外径は30〜40mm程度、弾性部材は肉厚を3〜10mm程度、硬度を10〜50°(JIS−A)程度としている。

【0033】

定着ベルト3は、基材の上に弾性層、離型層をこの順で積層して構成されている。

【0034】

基材に求められる特性として、定着ベルトを構成したときの耐久性、柔軟性、及び、定着温度での使用に耐え得る耐熱性が挙げられる。基材は絶縁性の耐熱樹脂材料、すなわち、ポリイミド、ポリイミドアミド、ポリエーテルエーテルケトン(PEEK)、ポリエーテルサルフォン(PES)、ポリフェニレンサルファイド(PPS)、フッ素樹脂等が適している。厚さは定着ベルトを構成したときの要求される熱容量、強度の関係から30μm以上200μm以下であることが望ましい。

【0035】

弾性層は光沢むらのない均一な画像を得るために、ベルト表面に柔軟性を与える目的で形成され、ゴム硬度は5〜50°(JIS−A)、厚さは50〜500μmが望ましい。また、定着温度における耐熱性から、材質としてはシリコーンゴム、フロロシリコーンゴム等が用いられる。

【0036】

また、離型層に使用される材料として、四フッ化エチレン樹脂(PTFE)、四フッ化エチレン・パーフロロアルキルビニルエーテル共重合体樹脂(PFA)、および四フッ化エチレン・六フッ化プロピレン共重合体(FEP)などのフッ素樹脂、もしくはこれらの樹脂の混合物、あるいは一般的な耐熱性樹脂にこれらフッ素系樹脂を分散させたものが挙げられる。

【0037】

弾性層を離型層が被覆すると、シリコーンオイル等を使用しなくともトナー離型性、紙粉固着防止が可能になる(オイルレス化)。しかし、これらの離型性を有する樹脂は一般にゴム材料のような弾性を持たないことから、弾性層上に離型層を厚く形成するとベルト表面の柔軟性を損ない、形成される画像に光沢むらが発生してしまう。離型性と柔軟性とを両立させるためには、離型層の膜厚として5μm以上50μm以下、望ましくは10μm以上30μm以下とすることが好ましい。

【0038】

また、必要に応じて、各層間にプライマー層を設けても良く、また、基材の内面に摺動時の耐久性を向上させる層、例えば、フッ素樹脂のPFAやPTFEからなる層を設けても良い。

【0039】

加圧ローラ4は、本発明に係る定着装置用ローラの一例により構成されている。

【0040】

この加圧ローラ4のモデル斜視図を図3(a)に、そのLLにおけるモデル断面図を図3(b)に示す。

【0041】

金属製の円筒部材からなる芯金11上に、連続気泡を有する発泡材料層12、第2のソリッド弾性層13、接着剤層14、及び、離型層15の順にそれぞれ積層した構造を有しており、ベルト3を介して定着ローラ2を押圧して定着ニップ部を形成している。加圧ローラ4の外径は一般的に20〜40mm程度である。

【0042】

芯金11は一般的なステンレスやアルミニウムなどの金属やセラミックスなどが使用可能である。強度が許すのであればローラの熱容量を下げるために、中空で可能な限り肉薄のものが望ましい。

【0043】

この芯金11の周囲に、必要に応じてプライマ層を介して発泡材料層12が形成されている。発泡材料層12は断熱性を必要とするために、空孔を持ち、それぞれの空孔同士が連続して繋がっている構造を必要とし、このようなものとして、多孔質セラミックスや発泡ゴムが材質として適している。後者としては耐熱性を有する点で発泡シリコーンゴムを使用し、例えばシリコーンコンパウンドに発泡剤、架橋剤、連通化剤を練り、発泡加硫させて得る。または、液状シリコーンゴムに水、吸水ポリマー、硬化触媒を添加攪拌し、金型内で硬化させて得る。上記のような発泡シリコーンゴムにおいて、発泡倍率が1.5〜3.0であれば、低熱容量と充分な強度とを確保できるので好ましい。

【0044】

ここで発泡ゴムにおける後者の、水、アルコール類などの沸点が室温より高い液状化合物を配した発泡性シリコーン組成物を発泡されて得る、いわゆる水発泡シリコーンとして特開2003−96223号公報等で提案された技術によって形成されていると、気泡が微細となり、かつ、連続気泡となるので、加熱時の熱膨張によるローラ外径の増加や破泡による硬化低下を防止でき、耐久性が向上するので好ましい。

【0045】

ソリッド弾性層13を構成する材料としては、ニップを形成するための弾性を有し、150℃以上の耐熱性を持つことからシリコーンゴムなどが適している。具体的には信越化学工業(株)のKE−1353などが使用可能である。弾性層の厚みはローラの低熱容量化のため1mm以下であることが望ましく、ローラ表面の平滑性を得る為に0.2mm以上であることが好ましい。

【0046】

さらに、図3(c)に部分断面図を示すように、ソリッド弾性層13には、接着剤層14側から発泡材料層12側に至る貫通孔13aが形成され、この貫通孔13aには接着剤層14を構成する接着剤14aが充填されている。

【0047】

貫通孔13aの太さ(接着剤14aの充填太さ)としては0.3mm以上0.5mm以下であると、シリコーンを基材とするような高粘度の接着剤でも浸透可能であり、かつ画像形成装置における定着装置としての使用時に画像品質に影響を与えないので好ましい。

【0048】

この貫通孔に充填された接着剤により、発泡材料層の破泡破壊蓄積によって突然の強度低下が生じることのない定着装置用ローラ(樹脂被覆ローラ)となる。このために、貫通孔13aの形成個数は、あらかじめ検討して決定するが発泡材料層表面での貫通孔同士の距離が5mm以下3mm以上となるように貫通孔を設けることが好ましい。貫通孔同士の距離が大きすぎると本発明の効果が得られにくく、小さすぎるとローラ表面平滑性が十分とならない恐れがあり、形成される画像にむらが発生しやすくなる。

【0049】

接着剤としては弾性層13と離型層15の材質に合わせて適切なものを選定する。具体的には定着装置用ローラとしての耐熱性が求められるためにシリコーン系の接着剤であることが好ましく、信越化学等から入手できる。

【0050】

ソリッド弾性層の貫通孔に充填された部分とそうでない部分とに特性差が現れないようにするために、使用する弾性層材料と同じか近い熱伝導率、および、硬度を有するものであることが好ましい。接着剤層の厚さはローラの低熱容量化のために50μm以下でることが好ましい。

【0051】

離型層15は耐熱性とトナーの付着防止とを考慮し、フッ素樹脂等を用いる。例えば、PFAやPTFEが一般的である。厚さは表面硬度が上がるのを抑えるために、0.1mm以下とすることが好ましい。

【0052】

離型層15には離型性と耐熱性に優れた材料として、四フッ化エチレン樹脂(PTFE)、四フッ化エチレン・パーフロロアルキルビニルエーテル共重合体樹脂(PFA)、および四フッ化エチレン・六フッ化プロピレン共重合体(FEP)などのフッ素樹脂、もしくはこれらの樹脂の混合物、耐熱性樹脂にこれらフッ素系樹脂を分散させたものが使用される。

【0053】

離型層15の厚さはローラの低熱容量化と弾性層13の弾性を活かすため50μm以下であることが好ましい。本発明においては押出成形などにより予め円筒形状に成形されたものを離型層15として用いる。

【0054】

弾性層13の上に被覆する前の円筒の内径は弾性層に密着させるために、弾性層外径の97〜99%のものが適している。

【0055】

本発明の定着装置用ローラは、円柱状、すなわち、ストレート形状のローラであってもよく、また、図3(a)にモデル的に示したような鼓形状のローラであっても良い。後者の場合、弾性層13の厚みを軸方向に変化させることで鼓形状のローラとすることができる。ここで一般的な鼓形状としては、ローラ両端の径に対し、中央部が0.3mm〜0.5mm小さい径を有する形状である。

【0056】

このようなローラの製造方法としては、まず、必要に応じて芯金の上に接着剤を塗付したのち、金型内にセットして、発泡シリコーンゴム組成物を注型成形して発泡材料層12を形成する。あるいは発泡材料層が多孔質セラミックスからなる場合にはスラリー成形工法などの方法によって形成する(発泡材料層形成工程)。

【0057】

次いで、ソリッド弾性層を形成する。形成方法としてはシリコーンゴムを用いる場合にはディップ工法、ブレードコート工法、注型工法など公知の工法を利用することができる。

【0058】

注型工法による場合には、図4にモデル的に示すように発泡材料層12が周囲に形成された芯金11を金型21内にセットし、導入口22からソリッド弾性層形成ゴム組成物を導入する。このとき金型21内の空気は空気孔23から排出される。空気孔23からソリッド弾性層形成ゴム組成物が溢出したとき、金型21内部にソリッド弾性層形成ゴム組成物の導入を終了し、その後、この組成物に適した条件で加硫させてソリッド弾性層を形成した後、金型21から取り出す(ソリッド弾性層形成工程)。

【0059】

次いで、ソリッド弾性層の表面から前記発泡材料層に至る貫通孔を形成させる貫通孔形成工程を行う。このとき図5にモデル的に示した貫通孔形成装置を用いることで迅速に行うことができる。

【0060】

すなわち、表面に発泡材料層12とソリッド弾性層13とがこの順で形成された芯金11をこの装置の軸受け台34にセットする。軸受け台34により芯金はその軸を中心に回転可能に保持される。

【0061】

芯金11の長さ方向に平行に針昇降シリンダとしてのアクチュエータ33によって保持された針取付け台32に設けられた多数の貫通孔形成用針31を、上記アクチュエータ33を下方に稼働させることにより、発泡材料層12に達するようソリッド弾性層13に突き刺させて、貫通孔を形成する。再度アクチュエータ32を稼働させて、貫通孔形成用針31を上方に後退させた後、軸受け台34の上の芯金11を所望の角度ずつ回転させてこれらの作業を繰り返し、必要な個数の貫通孔を形成して、貫通孔が形成されたロール状の中間積層体を得る。

【0062】

上記装置において、貫通孔形成用針31同士の間隔は、本発明の効果を十分に得て、同時に気泡除去能力とローラ表面平滑性を両立させるため3mm以上5mm以下であることが好ましい。

【0063】

次いで、離型性樹脂からなる筒状体の内面側に前記貫通孔が形成されたロール状の中間積層体を挿入させ、該筒状体の内面と前記中間積層体のロールの側面とを接着させるとともに貫通孔内部に接着剤を充填させる離型層形成工程を行う。

【0064】

このとき、図6にモデル的に示す離型層被覆装置Bを使うと容易に行うことができる。この装置では、まず図6(a)に示すように、有底円筒形のセット部41の上縁部に袋状に形成されたフッ素樹脂からなる離型層15を被せるようにセットし、次いで、真空ポンプ42によって、減圧することにより有底筒状の離型層(離型層用筒状体)14をセット部内面に密着するように拡径させ、次いで、その内面に接着剤層15用接着剤を塗布する。接着剤の塗布はスプレー工法、ディップ工法など公知の工法を用いることができる。

【0065】

なお、この離型層用筒状体の太さは、目的とする定着装置用ローラの太さに応じて決定する。また、有底円筒形のセット部41によって拡径された状態の有底筒状の離型層の内径は、上記の貫通孔が形成されたロール状の中間積層体の外径の101〜105%であることが、塑性変形を起こさない弾性域を維持し、かつ、ロール状積層体を離型層用筒状体内にセットする時に接着剤に接触しないように十分な隙間を形成可能となるために好ましい。

【0066】

そして、有底筒状の離型層(離型層用筒状体)15の内面側に、あらかじめ離型層被覆装置Bのチャック部44によって保持された、上記で貫通孔が形成されたロール状の中間積層体を、アクチュエータ43を動作させることにより、挿入させ、次いでセット部41の減圧を解除することで、離型層15の接着剤層と貫通孔13aが形成されたロール状の中間積層体とを密着させて接着させ、本発明の定着装置用ローラが得られる。この接着の際に、接着剤層14が形成されるとともに、離型層15の収縮力により、ソリッド弾性層13と離型層15との間の空気は貫通孔13を通じて発泡材料層12へ抜け、次いで、接着剤が貫通孔13aに充填される。

【0067】

このようにソリッド弾性層13と離型層15との間の空気は残留しないので、残留気泡による、形成画像へのむら発生を未然に防ぐことができる。

【0068】

なお、上記では中間積層体に貫通孔を形成する際に、無孔のソリッド弾性層に貫通孔形成用針を突き刺すことにより貫通孔を設けたが、ソリッド弾性層を形成する際に、図4に示す金型の代わりに内部に複数の貫通孔形成用棒状凸部を備えた金型を用いることにより、表面から発泡材料層に至る貫通孔を有する有孔ソリッド弾性層を設けた貫通孔が形成されたロール状の中間積層体を形成させる工程(有孔ソリッド弾性層形成工程)を行うことにより、貫通孔形成工程を省くことができる。

【0069】

また、前記貫通孔が形成されたロール状の中間積層体(ソリッド弾性層13)の表面に溝(図7中符号61)を形成させる表面溝形成工程を行うことで、離型層とソリッド弾性層との間の気泡の残留をなくすことができ、残留気泡による、形成画像へのむら発生を未然に、そして、より確実に防ぐことができる。

【0070】

このような溝は例えば図8にモデル的に示すような螺旋状溝加工装置を用いることで容易に、かつ、迅速に形成することができる。

【0071】

貫通孔が形成されたロール状の中間積層体をその芯金11を保持することでその軸を中心に回転可能に保持する保持台を有し、モータ73によって中間積層体を回転させ、そのソリッド弾性層13の表面にバイト71をアクチュエータ72によって芯金11の長さ方向に移動させながら当接させることにより、弾性層13の表面に図7に示した螺旋溝を設けることができる。

【実施例】

【0072】

以下の実施例で本発明の定着装置用ローラの具体例を示す。

【0073】

鉄鋼部材からなる芯金(太さ:20mm、長さ:370mm)の側面に中央に、発泡材料層12として、特開2003−96223号公報記載の技術による水発泡シリコーンゴム(東レ・ダウコーニングシリコーン社製)と金型とを併用して、連続気泡を有する多孔質シリコーンゴムからなる長さ330mm、外径32mmの発泡材質層を形成した。

【0074】

次いで、発泡材料層の上に図4にモデル的に示した金型を用い、シリコーンゴムとしては信越化学工業社製 KE1853を用い、その成形条件に従い、空孔のないソリッド弾性層(外径34mm)を形成した。

【0075】

次いで鼓形状への加工のためにソリッド弾性層の研削を行う。周速2000m/分、送り67.3mm/分、切り込み量0.02mm、砥石粒度#60の条件で研削を行い、中央部の太さを33.7mmとした。

【0076】

次に図5にモデル的に示した装置を用いて、ソリッド弾性層に発泡材料層12に至る貫通孔を設けた。

【0077】

軸受け台34に弾性層成形済みの芯金11を載せる。貫通孔形成用針は長さ20mm、外径は0.5mm、ピッチ5mmで67本並べ、針昇降シリンダ(アクチュエータ)33を速度5mm/sec、荷重536N以上で下降させ、針を弾性層へと突き刺した。針の先端が空孔層12にまで達し下降が停止したらアクチュエータ33を上昇させた。

【0078】

芯金を15度ずつ回転させながら、上記作業を計24回繰り返し、貫通孔が形成されたロール状の中間積層体を得た。このとき、弾性層表面における貫通孔の互いの距離は4.1〜5.0mmとなった。

【0079】

次いで図6にモデル的に示した装置を用いて、貫通孔が形成されたロール状の中間積層体に離型層を接着剤層を介して積層した。

【0080】

内径34.5mm、深さ370mmの有底円筒形のセット部41内に被覆するチューブ(有底筒状のPFAチューブ グンゼ社製)を取り付けた。チューブは内径33.5mm、厚さ50μm、長さ500mmのものを用いた。

【0081】

真空ポンプ42を動作させ拡径用金型とチューブとの空間を0.01Mpaに減圧することで、チューブを拡径させ、拡径したチューブの内面に接着剤(信越化学工業社製 KE1880)を厚さ50μmとなるようにディッピングにより塗布し、このチューブ内に上記貫通孔が形成されたロール状の中間積層体を挿入し、減圧を解除し、チューブの不要部を除去して、本発明に係る定着装置用ローラ(実施例1)を得た。

【0082】

このとき、同様に作製した計10個の定着装置用ローラ(実施例1)全てにおいて、離型層と接着剤層の間に気泡はなかった。

【0083】

それに対して、同様に、ただし、貫通孔を設けることなしに作製した計10個の定着装置用ローラ(従来例1)のうち、8個に、離型層と接着剤層の間に気泡があった。

【0084】

また、上記従来例1同様にただし鼓形状への加工を行わずに作製した外径がストレート形状のものでは10個中1個に離型層と接着剤層の間に気泡があった。

【0085】

これら従来例の定着装置用ローラのうち、気泡がなかったローラ、及び、実施例1のローラを、それぞれ図2にモデル示す定着装置の定着ローラとし、図1に示す画像形成装置で連続画像形成テストをおこなった。

【0086】

その結果、本発明の実施例1に係る定着装置用ローラでは40万枚までの画像形成後も、何ら問題は生じなかったが、従来技術に係る従来例1の定着装置用ローラでは、1万〜10万枚目で発泡材料層の急激な強度低下により以降の画像形成ができなくなった。

【0087】

さらに、発泡材料層がセラミックスからなる本発明に係る定着装置用ローラを作製した。すなわち、上記で作製した実施例1に係る定着装置用ローラにおける連続気泡を有する多孔質シリコーンゴム層の代わりに芯金にスラリー状にしたセラミックスを成形、加熱により乾燥させることによってして連続気泡を有する多孔質セラミックス層を発泡材料層として形成し、定着装置用ローラ(実施例2)を10個得た。また、同様にして、ただし、ソリッド弾性層に貫通孔を設けることなく、定着装置用ローラ(従来例2)を10個作製した。

【0088】

実施例2に係る定着ローラ10個全てにおいて、離型層と接着剤層の間に気泡はなかったが、従来例2に係る定着装置用ローラでは8個に、離型層と接着剤層との間に気泡があった。

【0089】

また、上記従来例2に係る定着装置用ローラと同様に、ただし鼓形状への加工を行わずに作製した外径がストレート形状のものでは10個中1個に離型層と接着剤層との間に気泡があった。

【0090】

実施例2に係る定着装置用ローラと従来例2に係る定着装置用ローラのうち、気泡のないものについて、上記同様に画像形成テストを行った。その結果、本発明の実施例2に係る定着装置用ローラでは40万枚までの画像形成後も、何ら問題は生じなかったが、従来技術に係る従来例2の定着装置用ローラでは、1万5千枚目で発泡材料層の急激な強度低下により以降の画像形成ができなくなった。

【符号の説明】

【0091】

11 芯金

12 発泡材料層

13 ソリッド弾性層

13a 貫通孔

14 接着剤層

15 離型層

【先行技術文献】

【特許文献】

【0092】

【特許文献1】特開2008−122907

【特許請求の範囲】

【請求項1】

芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラにおいて、

前記ソリッド弾性層に前記接着剤層側から前記発泡材料層側に至る貫通孔が設けられ、かつ、

前記貫通孔に前記接着剤層を構成する接着剤が充填されている

ことを特徴とする定着装置用ローラ。

【請求項2】

前記発泡材料層が水発泡シリコーンゴムにより構成されていることを特徴とする請求項1に記載の定着装置用ローラ。

【請求項3】

請求項1または請求項2に記載の定着装置用ローラが備えられていることを特徴とする定着装置。

【請求項4】

請求項3に記載の定着装置が備えられていることを特徴とする画像形成装置。

【請求項5】

芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラの製造方法において、

前記芯金上に前記発泡材料層を形成させる発泡材料層形成工程、

前記発泡材料層上に前記ソリッド弾性層を形成するソリッド弾性層形成工程、

前記ソリッド弾性層の表面から前記発泡材料層に至る貫通孔を形成させて、貫通孔が形成されたロール状の中間積層体を得る貫通孔形成工程、及び、

前記貫通孔が形成されたロール状の中間積層体を内面に接着剤が塗布された離型層用筒状体の内面側に挿入させて前記貫通孔内部に該接着剤を充填させる離型層被覆工程

を順次有していることを特徴とする定着装置用ローラの製造方法。

【請求項6】

芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラの製造方法において、

前記芯金上に前記発泡材料層を形成させる発泡材料層形成工程、

前記発泡材料層上に表面から該発泡材料層に至る貫通孔を有する有孔ソリッド弾性層を前記ソリッド弾性層として形成させ、貫通孔が形成されたロール状の中間積層体を形成させる有孔ソリッド弾性層形成工程、及び、

前記貫通孔が形成されたロール状の中間積層体を内面に接着剤が塗布された離型層用筒状体の内面側に挿入させて前記貫通孔内部に該接着剤を充填させる離型層被覆工程を

順次有していることを特徴とする定着装置用ローラの製造方法。

【請求項7】

前記発泡材料層が水発泡シリコーンゴムにより構成されていることを特徴とする請求項5または請求項6に記載の定着装置用ローラの製造方法。

【請求項8】

前記貫通孔が形成されたロール状の中間積層体の表面に溝を形成させる表面溝形成工程を有していることを特徴とする請求項5ないし請求項7のいずれか1項に記載の定着装置用ローラの製造方法。

【請求項1】

芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラにおいて、

前記ソリッド弾性層に前記接着剤層側から前記発泡材料層側に至る貫通孔が設けられ、かつ、

前記貫通孔に前記接着剤層を構成する接着剤が充填されている

ことを特徴とする定着装置用ローラ。

【請求項2】

前記発泡材料層が水発泡シリコーンゴムにより構成されていることを特徴とする請求項1に記載の定着装置用ローラ。

【請求項3】

請求項1または請求項2に記載の定着装置用ローラが備えられていることを特徴とする定着装置。

【請求項4】

請求項3に記載の定着装置が備えられていることを特徴とする画像形成装置。

【請求項5】

芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラの製造方法において、

前記芯金上に前記発泡材料層を形成させる発泡材料層形成工程、

前記発泡材料層上に前記ソリッド弾性層を形成するソリッド弾性層形成工程、

前記ソリッド弾性層の表面から前記発泡材料層に至る貫通孔を形成させて、貫通孔が形成されたロール状の中間積層体を得る貫通孔形成工程、及び、

前記貫通孔が形成されたロール状の中間積層体を内面に接着剤が塗布された離型層用筒状体の内面側に挿入させて前記貫通孔内部に該接着剤を充填させる離型層被覆工程

を順次有していることを特徴とする定着装置用ローラの製造方法。

【請求項6】

芯金上に、連続気泡を有する発泡材料層、ソリッド弾性層、接着剤層、及び、離型層をこの順で積層してなる定着装置用ローラの製造方法において、

前記芯金上に前記発泡材料層を形成させる発泡材料層形成工程、

前記発泡材料層上に表面から該発泡材料層に至る貫通孔を有する有孔ソリッド弾性層を前記ソリッド弾性層として形成させ、貫通孔が形成されたロール状の中間積層体を形成させる有孔ソリッド弾性層形成工程、及び、

前記貫通孔が形成されたロール状の中間積層体を内面に接着剤が塗布された離型層用筒状体の内面側に挿入させて前記貫通孔内部に該接着剤を充填させる離型層被覆工程を

順次有していることを特徴とする定着装置用ローラの製造方法。

【請求項7】

前記発泡材料層が水発泡シリコーンゴムにより構成されていることを特徴とする請求項5または請求項6に記載の定着装置用ローラの製造方法。

【請求項8】

前記貫通孔が形成されたロール状の中間積層体の表面に溝を形成させる表面溝形成工程を有していることを特徴とする請求項5ないし請求項7のいずれか1項に記載の定着装置用ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−163829(P2012−163829A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−25113(P2011−25113)

【出願日】平成23年2月8日(2011.2.8)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月8日(2011.2.8)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]