導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法

【課題】焼成後の電極の収縮による電極端部からのめくれの発生を抑止して、半導体装置を高い製造効率で製造することを可能とする導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法を提供する。

【解決手段】複数の導電性粒子からなる導電性粉末と、複数の銀粒子からなる銀粉末とを含む導電性ペーストであって、導電性粒子は、セラミックスからなる基材と、基材の外表面の少なくとも一部を被覆する導電層とを有しており、導電性粒子全体の質量に対する導電層の質量の割合が10質量%以上であって、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が25質量%以下である導電性ペースト、それを用いて作製される半導体装置用電極、半導体装置および半導体装置の製造方法である。

【解決手段】複数の導電性粒子からなる導電性粉末と、複数の銀粒子からなる銀粉末とを含む導電性ペーストであって、導電性粒子は、セラミックスからなる基材と、基材の外表面の少なくとも一部を被覆する導電層とを有しており、導電性粒子全体の質量に対する導電層の質量の割合が10質量%以上であって、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が25質量%以下である導電性ペースト、それを用いて作製される半導体装置用電極、半導体装置および半導体装置の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、エネルギ資源の枯渇の問題や大気中のCO2の増加のような地球環境問題などからクリーンなエネルギの開発が望まれており、半導体装置の中でも特に太陽電池セルを用いた太陽光発電が新しいエネルギ源として開発、実用化され、発展の道を歩んでいる。

【0003】

太陽電池セルは、従来から、たとえば単結晶または多結晶のシリコン基板の受光面にシリコン基板の導電型と反対の導電型となる不純物を拡散することによってpn接合を形成し、シリコン基板の受光面と受光面の反対側の裏面にそれぞれ電極を形成して製造された両面電極型太陽電池セルが主流となっている(たとえば、特許文献1参照)。また、両面電極型太陽電池セルにおいては、シリコン基板の裏面にシリコン基板と同じ導電型の不純物を高濃度で拡散することによって、裏面電界効果による高出力化を図ることも一般的となっている。

【0004】

また、シリコン基板の受光面に電極を形成せず、裏面のみに電極を形成した裏面電極型太陽電池セルについても研究開発が進められている(たとえば、特許文献2参照)。

【0005】

以下、図12(a)〜図12(f)の模式的断面図を参照して、従来の両面電極型太陽電池セルの製造方法について説明する。

【0006】

まず、図12(a)に示すように、p型シリコン基板100を用意し、次に、図12(b)に示すように、p型シリコン基板100の表面全面にn型ドーパントであるリンを拡散させることによって、p型シリコン基板100の表面全面にn型ドーパント拡散層200を形成する。

【0007】

次に、図12(c)に示すように、p型シリコン基板100の表面全面に形成されたn型ドーパント拡散層200をp型シリコン基板100の受光面となる表面のみに残すようにして、n型ドーパント拡散層200の一部を除去する。ここで、n型ドーパント拡散層200の除去は、n型ドーパント拡散層200の形成後のp型シリコン基板100の受光面をレジストにより保護した後、レジストにより保護されていないn型ドーパント拡散層200をエッチング処理によって除去し、その後、残存するレジストを有機溶剤等を用いて除去することによって行なうことができる。

【0008】

次に、図12(d)に示すように、p型シリコン基板100の表面のn型ドーパント拡散層200上に反射防止膜として機能する窒化シリコン膜300を形成する。ここで、窒化シリコン膜300は、減圧熱CVD法やプラズマCVD法を用いて形成することができる。

【0009】

次に、図12(e)に示すように、p型シリコン基板100の受光面と反対側の裏面上の所望の位置にアルミニウムペースト600および裏面用銀ペースト700をそれぞれスクリーン印刷した後に乾燥させるとともに、窒化シリコン膜300の表面上の所望の位置に受光面用銀ペースト800をスクリーン印刷した後に乾燥させる。

【0010】

その後、p型シリコン基板100をドライエア雰囲気中の近赤外炉中で800℃〜850℃で数分〜十数分間焼成することによって、図12(f)に示すように、p型シリコン基板100の受光面のn型ドーパント拡散層200上に受光面銀電極801を形成するとともに、p型シリコン基板100の裏面上に裏面アルミニウム電極601および裏面銀電極701を形成する。

【0011】

ここで、p型シリコン基板100の受光面側においては、上記の焼成中に受光面用銀ペースト800がファイヤースルーすることによって窒化シリコン膜300を貫通して、上記の焼成後にp型シリコン基板100の表面のn型ドーパント拡散層200に電気的に接触する受光面銀電極801となる。

【0012】

また、p型シリコン基板100の裏面側においては、上記の焼成中にアルミニウムペースト600からp型ドーパントであるアルミニウムがp型シリコン基板100の裏面に拡散することによってp型シリコン基板100の裏面にp型ドーパント拡散層900が形成され、上記の焼成後にアルミニウムペースト600が裏面アルミニウム電極601になるとともに、裏面用銀ペースト700が裏面銀電極701になる。

【0013】

図13に、上記のようにして作製した従来の両面電極型太陽電池セルの裏面の模式的な平面図を示す。図13に示すように、従来の両面電極型太陽電池セルの裏面においては、2本の帯状の裏面銀電極701が一定の方向に伸張するように互いに間隔を空けて形成されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2007−234884号公報

【特許文献2】特開2006−332273号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

従来の両面電極型太陽電池セルにおいては、裏面用銀ペースト700の塗布後の焼成によって裏面銀電極701が収縮して、図13に示す帯状の裏面銀電極701の端部701aが内側にめくれ上がることがあり、両面電極型太陽電池セルを高い製造効率で製造することができないという問題があった。また、両面電極型太陽電池セルの電気特性、半田付け性(電極とインターコネクタ等の他の部材とを半田を介して接続したときの接続強度)および信頼性についてもそれぞれ良好なものにすることが望まれる。

【0016】

この問題は、両面電極型太陽電池セルに限られる問題ではなく、他の半導体装置にも共通する問題である。

【0017】

上記の事情に鑑みて、本発明の目的は、焼成後の電極の収縮による電極端部からのめくれの発生を抑止して、良好な電気特性、半田付け性および信頼性を有する半導体装置を高い製造効率で製造することを可能とする導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0018】

本発明は、複数の導電性粒子からなる導電性粉末と、複数の銀粒子からなる銀粉末とを含む導電性ペーストであって、導電性粒子は、セラミックスからなる基材と、基材の外表面の少なくとも一部を被覆する導電層とを有しており、導電性粒子全体の質量に対する導電層の質量の割合が10質量%以上であって、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が25質量%以下である導電性ペーストである。

【0019】

ここで、本発明の導電性ペーストにおいて、導電性粒子全体の質量に対する導電層の質量の割合が40質量%以下であることが好ましい。

【0020】

また、本発明の導電性ペーストは、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が5質量%以上であることが好ましい。

【0021】

また、本発明の導電性ペーストにおいて、セラミックスは、フェライト、シリカおよびアルミナからなる群から選択された少なくとも1種を含むことが好ましい。

【0022】

また、本発明は、上記の導電性ペーストを焼成することによって形成された半導体装置用電極である。

【0023】

また、本発明は、半導体基板と、半導体基板上に設けられた上記の半導体装置用電極とを含む半導体装置である。

【0024】

また、本発明は、半導体基板上に上記の導電性ペーストを塗布する工程と、導電性ペーストを焼成する工程と、を含む、半導体装置の製造方法である。

【発明の効果】

【0025】

本発明によれば、焼成後の電極の収縮による電極端部からのめくれの発生を抑止して、良好な電気特性、半田付け性および信頼性を有する半導体装置を高い製造効率で製造することを可能とする導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法を提供することができる。

【図面の簡単な説明】

【0026】

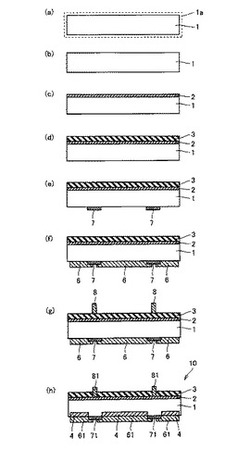

【図1】(a)〜(h)は、実施の形態1の太陽電池セルの製造方法について図解する模式的な断面図である。

【図2】p型シリコン基板の表面上に塗布された導電性ペーストの一例を図解する模式的な断面図である。

【図3】導電性ペーストに含まれる導電性粒子の一例の模式的な断面図である。

【図4】実施の形態1の太陽電池セルの受光面の模式的な平面図である。

【図5】実施の形態1の太陽電池セルの裏面の模式的な平面図である。

【図6】実施の形態1の太陽電池セルを用いて太陽電池モジュールを製造する方法の一例の製造工程の一部について図解する模式的な斜視図である。

【図7】実施の形態1の太陽電池セルを用いて太陽電池モジュールを製造する方法の一例の製造工程の他の一部について図解する模式的な斜視図である。

【図8】実施の形態1の太陽電池セルを用いて太陽電池モジュールを製造する方法の一例の製造工程の他の一部について図解する模式的な斜視図である。

【図9】実施の形態1の太陽電池セルを用いて太陽電池モジュールを製造する方法の一例の製造工程の他の一部について図解する模式的な斜視図である。

【図10】実施の形態1の太陽電池セルを用いた太陽電池モジュールの一例の模式的な断面図である。

【図11】図10に示す太陽電池モジュールにアルミニウム枠などを取り付けた構成の一例の模式的な側面図である。

【図12】(a)〜(f)は、従来の両面電極型太陽電池セルの製造方法について図解する模式的な断面図である。

【図13】図12に示す従来の両面電極型太陽電池セルの裏面の模式的な平面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施の形態について説明する。なお、本発明の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0028】

<実施の形態1>

図1(a)〜図1(h)に、実施の形態1の太陽電池セルの製造方法について図解する模式的な断面図を示す。

【0029】

まず、図1(a)に示すように、単結晶または多結晶のp型のシリコンインゴットをたとえばワイヤソーなどでスライスすることによってp型シリコン基板1を得る。ここで、p型シリコン基板1の表面全面には上記のシリコンインゴットのスライス時に生じたダメージ層1aが形成される。

【0030】

次に、図1(b)に示すように、p型シリコン基板1の表面全面をエッチングすることによって、p型シリコン基板1の表面全面に形成されたダメージ層1aを除去する。ここで、エッチング条件を調整することによって、p型シリコン基板1の表面にたとえばテクスチャ構造などの微小な凹凸を形成することもできる。このように、p型シリコン基板1の表面に微小な凹凸を形成した場合には、p型シリコン基板1の微小な凹凸を有する表面に入射する太陽光の反射を低減することができるため、太陽電池セルの変換効率を高めることができる。

【0031】

次に、図1(c)に示すように、p型シリコン基板1の表面のうち最も大きな面積を有する2つの主面のうち一方の主面(以下、「第1主面」という)にn型ドーパント拡散層2を形成する。ここで、n型ドーパント拡散層2は、たとえばPOCl3などのn型ドーパントであるリンを含むガスを用いた気相拡散またはリンの化合物を含むドーパント液を用いた塗布拡散などの方法により形成することができる。なお、リンの拡散によってp型シリコン基板1の第1主面にリンシリケートガラス層が形成された場合には、リンシリケートガラス層はたとえば酸処理などによって除去される。

【0032】

次に、図1(d)に示すように、p型シリコン基板1の第1主面のn型ドーパント拡散層2上に反射防止膜3を形成する。ここで、反射防止膜3は、たとえば、プラズマCVD法を用いて窒化シリコン膜を形成する方法または常圧CVD法を用いて酸化チタン膜を形成する方法などによって形成することができる。

【0033】

次に、図1(e)に示すように、p型シリコン基板1の第1主面とは反対側の第2主面に導電性ペースト7を塗布し、その後乾燥させる。

【0034】

ここで、導電性ペースト7としては、従来の銀ペーストに代えて、従来の銀ペーストの銀粉末の少なくとも一部を当該銀粉末よりも安価な導電性粉末に置き換えたものが用いられる。

【0035】

図2に、p型シリコン基板1の表面上に塗布された導電性ペースト7の一例を図解する模式的な断面図を示す。導電性ペースト7は、複数の導電性粒子21からなる導電性粉末と、複数の銀粒子22からなる銀粉末と、その他の成分23とを含んでいる。

【0036】

図3に、導電性ペースト7に含まれる導電性粒子21の一例の模式的な断面図を示す。ここで、導電性粒子21は、セラミックスからなる基材21aと、セラミックスからなる基材21aの外表面の少なくとも一部を被覆する電気導電性の導電層21bとから構成されている。

【0037】

基材21aを構成するセラミックスは、特には限定されないが、フェライト、シリカおよびアルミナからなる群から選択された少なくとも1種を含むものを用いることが好ましい。この場合には導電性ペースト7の焼成後の電極の収縮による電極端部からのめくれの発生を効果的に抑止することができる。

【0038】

導電層21bとしては、たとえば、銀などの電気導電性の物質を用いることができる。なお、セラミックスからなる基材21aの外表面の少なくとも一部を導電層21bで被覆する方法としては、たとえば無電解めっき法などを用いることができる。

【0039】

図2に示す導電性ペースト7においては、導電性粒子21全体の質量に対する導電層21bの質量の割合が10質量%以上とされ、かつ導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が25質量%以下とされる。これにより、導電性ペースト7の焼成後の電極の収縮による電極端部からのめくれの発生を抑止することができ、良好な電気特性、半田付け性および信頼性を有する太陽電池セルを高い製造効率で製造することが可能となる。

【0040】

また、導電性粒子21全体の質量に対する導電層21bの質量の割合は40質量%以下であることが好ましい。導電性粒子21全体の質量に対する導電層21bの質量の割合が40質量%よりも高い場合には、太陽電池セルのF.F(Fill Factor)および信頼性が低下するとともに、導電性ペースト7の焼成後の電極に対する半田付け性が悪化するおそれがある。

【0041】

また、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合は5質量%以上であることが好ましい。導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が5質量%未満である場合には、太陽電池セルのF.Fおよび信頼性が低下するとともに、導電性ペースト7の焼成後の電極に対する半田付け性が悪化するおそれがある。

【0042】

なお、その他の成分23としては、たとえば、ガラスフリット、樹脂、添加剤および有機溶剤などの従来の銀ペーストに用いられている成分などを用いることができる。

【0043】

以上の構成を有する導電性ペースト7は、たとえば、複数の導電性粒子21からなる導電性粉末と、複数の銀粒子22からなる銀粉末と、その他の成分23とを従来から公知の方法により混合することによって作製することができる。

【0044】

次に、図1(f)に示すように、p型シリコン基板1の第2主面にアルミニウムペースト6を塗布し、その後乾燥させる。ここで、アルミニウムペースト6としては、たとえばアルミニウム粉末、ガラスフリット、樹脂、添加剤および有機溶剤などを含む従来から公知のものを用いることができる。また、アルミニウムペースト6の塗布方法としては、たとえばスクリーン印刷法などを用いることができる。

【0045】

次に、図1(g)に示すように、p型シリコン基板1の第1主面上の反射防止膜3上に銀ペースト8を塗布し、その後乾燥させる。ここで、銀ペースト8としては、たとえば銀粉末、ガラスフリット、樹脂、添加剤および有機溶剤などを含む従来から公知のものを用いることができる。また、銀ペースト8の塗布方法としては、たとえばスクリーン印刷法などを用いることができる。

【0046】

その後、アルミニウムペースト6、導電性ペースト7および銀ペースト8を焼成することによって、図1(h)に示すように、p型シリコン基板1の第2主面上にアルミニウム電極61および裏面電極71を形成するとともに、p型シリコン基板1の第1主面上に受光面銀電極81を形成する。

【0047】

ここで、p型シリコン基板1の第2主面上のアルミニウム電極61はアルミニウムペースト6が焼成されることによって形成され、裏面電極71は導電性ペースト7が焼成されることによって形成される。

【0048】

また、p型シリコン基板1の第1主面上の受光面銀電極81は銀ペースト8が焼成されることによって形成される。

【0049】

なお、上記の焼成の際にアルミニウムペースト6中のアルミニウムがp型シリコン基板1の第2主面に拡散することによって、p型シリコン基板1の第2主面にp型ドーパント拡散層4が形成される。

【0050】

また、上記の焼成の際に銀ペースト8がファイヤースルーすることによって、反射防止膜3を貫通してn型ドーパント拡散層2に電気的に接続する受光面銀電極81が形成される。以上のようにして、実施の形態1の太陽電池セル10を製造することができる。

【0051】

図4に、実施の形態1の太陽電池セル10の受光面の模式的な平面図を示し、図5に、実施の形態1の太陽電池セル10の裏面の模式的な平面図を示す。

【0052】

図4に示すように、実施の形態1の太陽電池セル10の受光面側の受光面銀電極81は格子状に形成されている。また、図5に示すように、実施の形態1の太陽電池セル10の裏面側の裏面電極71は帯状に形成されている。

【0053】

ここで、上記の導電性ペースト7の焼成による裏面電極71の形成工程は、導電性ペースト7中の導電性粒子21(および銀粒子22)の溶融温度未満の温度に導電性ペースト7が加熱されることによって行なわれるため、裏面電極71は、導電性粒子21(および銀粒子22)が溶融せずに凝集して固結した構成となる。

【0054】

したがって、仮に導電性ペースト7中の導電性粒子21の基材21aとして電気絶縁性のセラミックスを用いた場合でも、導電性粒子21の基材21aの外表面の電気導電性の導電層21bを通して電気を導通させることによって裏面電極71の電気電導性を担保することができる。

【0055】

また、導電性ペースト7を焼成して形成された裏面電極71は、導電性ペースト7を含まない銀ペーストを焼成して形成された銀電極とほぼ同等程度の電極特性を有するため、裏面電極71とp型シリコン基板1の第2主面との直列抵抗の上昇も抑えることができる。

【0056】

さらに、本実施の形態においては、上記構成の導電性ペースト7を焼成して裏面電極71を形成しているため、焼成後の裏面電極71の収縮による電極端部71aからのめくれの発生を抑止することができ、良好な電気特性、半田付け性および信頼性を有する太陽電池セル10を高い製造効率で製造することが可能となる。

【0057】

また、たとえば以下のようにして、上記の実施の形態1の太陽電池セル10を用いて太陽電池モジュールを製造することができる。

【0058】

まず、図6の模式的斜視図に示すように、実施の形態1の太陽電池セル10の受光面銀電極81上に電気導電性の部材であるインターコネクタ33の一端を接続する。

【0059】

次に、図7の模式的斜視図に示すように、インターコネクタ33が接続された太陽電池セル10を一列に配列し、太陽電池セル10の受光面銀電極81に接続されているインターコネクタ33の他端を、その太陽電池セル10に隣接する他の太陽電池セル10の裏面の裏面電極71に順次接続していくことによって太陽電池ストリング35を作製する。

【0060】

次に、図8の模式的斜視図に示すように、太陽電池ストリング35を並べて、太陽電池ストリング35の両端からそれぞれ突出しているインターコネクタ33と、その太陽電池ストリング35に隣接する他の太陽電池ストリング35の両端から突出しているインターコネクタ33とを導電性部材である配線部材34を用いて接続することによって、隣接する太陽電池ストリング35同士を直列に接続する。

【0061】

その後、図9の模式的斜視図に示すように、ガラス基板などの透明基板36とPET(ポリエチレンテレフタレート)フィルムなどの裏面保護シート38との間に、上記接続後の太陽電池ストリング35をEVA(エチレンビニルアセテート)などの封止材37で封止したものを挟み込む。以上により、実施の形態1の太陽電池セル10を用いた太陽電池モジュールを作製することができる。

【0062】

図10に、上記のようにして作製した実施の形態1の太陽電池セル10を用いた太陽電池モジュールの一例の模式的な断面図を示す。ここで、太陽電池モジュール50においては、透明基板36と裏面保護シート38との間の封止材37中に太陽電池セル10が封止されている。そして、太陽電池セル10の受光面銀電極81にインターコネクタ33の一端が電気的に接続され、太陽電池セル10の裏面の裏面電極71にインターコネクタ33の他端が電気的に接続されている。

【0063】

また、図11の模式的側面図に示すように、図10に示す構成の太陽電池モジュール50の周縁にアルミニウム枠42を取り付けるとともに、太陽電池モジュール50の裏面側にケーブル40を備えた端子ボックス39を取り付けることも可能である。

【0064】

なお、上記においては、太陽電池セルの半導体基板としてp型シリコン基板を用いたが、p型シリコン基板以外の半導体基板を用いてもよい。

【実施例】

【0065】

<サンプルNo.1〜9の太陽電池セルの作製>

まず、1辺が156mmの正方形状の2つの主面を有し、かつ厚さ200μmのp型多結晶シリコン基板を作製した。ここで、p型多結晶シリコン基板は、p型多結晶シリコンインゴットをワイヤソーでスライスした後にアルカリ溶液でエッチングして表面のダメージ層を除去することによって作製した。

【0066】

次に、p型多結晶シリコン基板の一方の主面にリンシリケートガラス液(PSG液)を塗布した後にp型多結晶シリコン基板を約900℃の温度雰囲気中に設置することによって、p型多結晶シリコン基板の一方の主面にリンの拡散によるn型ドーパント拡散層を形成した。ここで、n型ドーパント拡散層の面抵抗は約50Ω/□であった。

【0067】

次に、p型多結晶シリコン基板の主面のn型ドーパント拡散層上に厚さ80nmの窒化シリコン膜をプラズマCVD法によって形成した。

【0068】

以上のようにして、一方の主面上に窒化シリコン膜が形成されたp型多結晶シリコン基板を複数作製し、これらのp型シリコン基板の窒化シリコン膜の形成側とは反対側の他方の主面の一部にそれぞれサンプルNo.1〜9の導電性ペーストをスクリーン印刷法により2本の直線状に塗布した後に、その一部と重なるようにしてp型シリコン基板の主面のほぼ全面にそれぞれ市販のアルミニウムペーストをスクリーン印刷法により塗布した。その後、p型多結晶シリコン基板の主面に塗布された導電性ペースト、銀ペーストおよびアルミニウムペーストをそれぞれ150℃程度の温度雰囲気で乾燥させた。

【0069】

サンプルNo.1〜9の導電性ペーストはそれぞれ以下のようにして作製した。まず、表1に示す銀コーティング量でアルミナ基材の外表面に銀がコーティングされた導電性粒子の複数を含む導電性粉末を、表1に示す導電性粉末の割合で複数の銀粒子からなる銀粉末と混合して混合粉末とした。ここで、表1に示す銀コーティング量は、導電性粒子全体の質量に対する、コーティングされた銀の質量の割合を示している。また、表1に示す導電性粉末の割合は、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合を示している。

【0070】

また、サンプルNo.1〜9の導電性ペーストの導電性粉末としては、矩形の表面を有する板状のアルミナ基材の外表面の全体を銀からなる導電層で被覆した導電性粒子からなるECKA社製の導電性粉末を用いた。また、サンプルNo.1〜9の導電性ペーストの導電性粉末の導電性粒子は、導電性粒子のメジアン径(D50)が7μmであった。

【0071】

そして、上記の混合粉末を、ホウ珪酸鉛ガラスからなるガラスフリットと、エチルセルロースからなる樹脂と、酢酸ブチルカルビトールからなる溶剤とミキサーで混練した後に3本ロールで混合粉末を分散させることによってサンプルNo.1〜9の導電性ペーストを作製した。なお、サンプルNo.1〜9の導電性ペーストにおける混合粉末とガラスフリットと樹脂および溶剤との配合比率(質量比)は、それぞれ、混合粉末:ガラスフリット:樹脂および溶剤=78:1.6:20.4とした。また、サンプルNo.1〜9の導電性ペーストの粘度はそれぞれ約170Pa・s(ブルックフィールド社製の粘度計を用いて回転速度10rpmで測定)とした。

【0072】

次に、それぞれのp型多結晶シリコン基板の一方の主面の窒化シリコン膜上に格子状に銀ペーストをスクリーン印刷法により印刷した後、p型多結晶シリコン基板の主面の窒化シリコン膜上に塗布された銀ペーストを150℃程度の温度雰囲気で乾燥させた。

【0073】

その後、p型多結晶シリコン基板の一方の主面上に塗布された銀ペースト、p型多結晶シリコン基板の他方の主面上に塗布されたアルミニウムペーストならびに導電性ペーストを空気中で860℃の温度で焼成した。

【0074】

これにより、p型多結晶シリコン基板の一方の主面上においては、銀ペーストがファイヤースルーすることによって窒化シリコン膜を貫通してn型ドーパント拡散層に電気的に接続した銀ペーストの焼成物である銀電極(受光面電極)が形成された。また、p型多結晶シリコン基板の他方の主面にはアルミニウムペーストからアルミニウムが拡散することによってp型ドーパント拡散層が形成されるとともに、アルミニウムペーストの焼成物であるアルミニウム電極と、導電性ペーストの焼成物である直線状(図5の裏面電極71の形状)の銀電極(裏面電極)とが形成された。

【0075】

以上により、銀電極からなる受光面電極を有するとともに、裏面にアルミニウム電極および銀電極からなる裏面電極を有するサンプルNo.1〜9の太陽電池セルを作製した。ここで、サンプルNo.1〜9の太陽電池セルは、それぞれ、サンプルNo.1〜9の導電性ペーストを用いて裏面電極が形成された太陽電池セルに相当する。

【0076】

<電気特性の評価>

次に、上記のようにして作製したサンプルNo.1〜9の太陽電池セルの裏面電極側の主面を導電性のステージ上に全面吸着させた状態で、受光面電極側の主面にそれぞれ擬似太陽光を照射することによって、サンプルNo.1〜9の太陽電池セルの電流−電圧特性を測定してF.Fを算出した。また、比較として、サンプルNo.1〜9の導電性ペーストの代わりに銀ペーストを用いたこと以外はサンプルNo.1〜9と同様にして比較例の太陽電池セルを作製し、上記と同様にして電流−電圧特性を測定してF.Fを算出した。そして、比較例の太陽電池セルのF.Fに対するサンプルNo.1〜9の太陽電池セルのF.Fの割合を算出して、下記の評価基準により評価した。その結果を表1の電気特性の欄に示す。

【0077】

<電気特性の評価基準>

A…サンプルNo.1〜9の太陽電池セルのF.Fが、比較例の太陽電池セルのF.Fの99%以上

B…サンプルNo.1〜9の太陽電池セルのF.Fが、比較例の太陽電池セルのF.Fの99%未満

<半田付け性の評価>

また、サンプルNo.1〜9の太陽電池セルの裏面電極の表面にSn−Ag半田がコートされた2mm幅の銅からなるタブを裏面電極に接合し、その後、タブを裏面電極の表面に対して45°の角度を為す方向に引っ張り、下記の評価基準により評価した。その結果を表1の半田付け性の欄に示す。

【0078】

<半田付け性の評価基準>

A…引張強度が200g以上、かつ、タブを剥離させたときの剥離面が裏面電極とp型多結晶シリコン基板との界面またはp型多結晶シリコン基板の内部

B…引張強度が200g以上、かつ、タブを剥離させたときの剥離面がタブと裏面電極との界面または裏面電極の内部

C…引張強度が200g未満

D…タブがつかない

<信頼性の評価>

また、サンプルNo.1〜9の裏面電極の表面にSn−Ag半田がコートされた2mm幅の銅からなるタブを裏面電極に接合した状態で、温度85℃、相対湿度85%の雰囲気下に500時間放置し、その後、上記と同様にして、サンプルNo.1〜9の太陽電池セルのF.Fを測定した。そして、上記の比較例の太陽電池セルのF.Fに対するサンプルNo.1〜9の太陽電池セルのF.Fの割合を算出して、下記の評価基準により評価した。その結果を表1の信頼性の欄に示す。また、表1の信頼性の欄の「−」の記載は、未測定であることを示している。

【0079】

<信頼性の評価基準>

A…サンプルNo.1〜9の太陽電池セルのF.Fが、比較例の太陽電池セルのF.Fの95%以上

B…サンプルNo.1〜9の太陽電池セルのF.Fが、比較例の太陽電池セルのF.Fの95%未満

<体積収縮率比の評価>

サンプルNo.1〜9の太陽電池セルのそれぞれの作製途中において、スクリーン印刷して乾燥した後の導電性ペーストの体積(Vdry)を測定し、その後、導電性ペーストを焼成して作製された裏面電極の体積(Vfir)を測定した。そして、サンプルNo.1〜9の太陽電池セルのそれぞれについて、スクリーン印刷して乾燥した後の導電性ペーストの体積(Vdry)に対する導電性ペーストを焼成して作製された裏面電極の体積(Vfir)の割合を算出(Vfir/Vdry)し、それを体積収縮率(サンプル)とした。そして、上記の比較例の太陽電池セルについても上記と同様にして体積収縮率(現行)を算出した。体積収縮率(サンプル)を体積収縮率(現行)で割って100倍した値を表1の体積収縮率比の欄に示す。なお、表1の体積収縮率比の欄の数値が大きいほど、裏面電極の収縮が抑えられたことを示している。また、表1の体積収縮率比の欄の「−」の記載は、未測定であることを示している。

【0080】

【表1】

【0081】

<評価結果>

表1に示すように、導電性粒子の銀コーティング量が10質量%以上40質量%以下であって、導電性粉末の割合が5質量%以上25質量%以下であるサンプルNo.1〜4および6〜8の太陽電池セルは、裏面電極の収縮が抑えられるとともに、良好な電気特性、半田付け性および信頼性を有することが確認された。また、サンプルNo.5および9の太陽電池セルは、裏面電極の収縮を抑えることはできるが、良好な半田付け性および信頼性を有していなかった。

【0082】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0083】

本発明は、導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法に利用することができる。

【符号の説明】

【0084】

1 p型シリコン基板、1a ダメージ層、2 n型ドーパント拡散層、3 反射防止膜、6 アルミニウムペースト、7 導電性ペースト、8 銀ペースト、10 太陽電池セル、21 導電性粒子、21a 基材、21b 導電層、22 銀粒子、23 その他の成分、33 インターコネクタ、34 配線部材、35 太陽電池ストリング、36 透明基板、37 封止材、38 裏面保護シート、39 端子ボックス、40 ケーブル、42 アルミニウム枠、50 太陽電池モジュール、61 アルミニウム電極、71 裏面電極、71a 端部、81 受光面銀電極、100 p型シリコン基板、200 n型ドーパント拡散層、300 窒化シリコン膜、600 アルミニウムペースト、601 裏面アルミニウム電極、700 裏面用銀ペースト、701 裏面銀電極、800 受光面用銀ペースト、801 受光面銀電極、900 p型ドーパント拡散層。

【技術分野】

【0001】

本発明は、導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、エネルギ資源の枯渇の問題や大気中のCO2の増加のような地球環境問題などからクリーンなエネルギの開発が望まれており、半導体装置の中でも特に太陽電池セルを用いた太陽光発電が新しいエネルギ源として開発、実用化され、発展の道を歩んでいる。

【0003】

太陽電池セルは、従来から、たとえば単結晶または多結晶のシリコン基板の受光面にシリコン基板の導電型と反対の導電型となる不純物を拡散することによってpn接合を形成し、シリコン基板の受光面と受光面の反対側の裏面にそれぞれ電極を形成して製造された両面電極型太陽電池セルが主流となっている(たとえば、特許文献1参照)。また、両面電極型太陽電池セルにおいては、シリコン基板の裏面にシリコン基板と同じ導電型の不純物を高濃度で拡散することによって、裏面電界効果による高出力化を図ることも一般的となっている。

【0004】

また、シリコン基板の受光面に電極を形成せず、裏面のみに電極を形成した裏面電極型太陽電池セルについても研究開発が進められている(たとえば、特許文献2参照)。

【0005】

以下、図12(a)〜図12(f)の模式的断面図を参照して、従来の両面電極型太陽電池セルの製造方法について説明する。

【0006】

まず、図12(a)に示すように、p型シリコン基板100を用意し、次に、図12(b)に示すように、p型シリコン基板100の表面全面にn型ドーパントであるリンを拡散させることによって、p型シリコン基板100の表面全面にn型ドーパント拡散層200を形成する。

【0007】

次に、図12(c)に示すように、p型シリコン基板100の表面全面に形成されたn型ドーパント拡散層200をp型シリコン基板100の受光面となる表面のみに残すようにして、n型ドーパント拡散層200の一部を除去する。ここで、n型ドーパント拡散層200の除去は、n型ドーパント拡散層200の形成後のp型シリコン基板100の受光面をレジストにより保護した後、レジストにより保護されていないn型ドーパント拡散層200をエッチング処理によって除去し、その後、残存するレジストを有機溶剤等を用いて除去することによって行なうことができる。

【0008】

次に、図12(d)に示すように、p型シリコン基板100の表面のn型ドーパント拡散層200上に反射防止膜として機能する窒化シリコン膜300を形成する。ここで、窒化シリコン膜300は、減圧熱CVD法やプラズマCVD法を用いて形成することができる。

【0009】

次に、図12(e)に示すように、p型シリコン基板100の受光面と反対側の裏面上の所望の位置にアルミニウムペースト600および裏面用銀ペースト700をそれぞれスクリーン印刷した後に乾燥させるとともに、窒化シリコン膜300の表面上の所望の位置に受光面用銀ペースト800をスクリーン印刷した後に乾燥させる。

【0010】

その後、p型シリコン基板100をドライエア雰囲気中の近赤外炉中で800℃〜850℃で数分〜十数分間焼成することによって、図12(f)に示すように、p型シリコン基板100の受光面のn型ドーパント拡散層200上に受光面銀電極801を形成するとともに、p型シリコン基板100の裏面上に裏面アルミニウム電極601および裏面銀電極701を形成する。

【0011】

ここで、p型シリコン基板100の受光面側においては、上記の焼成中に受光面用銀ペースト800がファイヤースルーすることによって窒化シリコン膜300を貫通して、上記の焼成後にp型シリコン基板100の表面のn型ドーパント拡散層200に電気的に接触する受光面銀電極801となる。

【0012】

また、p型シリコン基板100の裏面側においては、上記の焼成中にアルミニウムペースト600からp型ドーパントであるアルミニウムがp型シリコン基板100の裏面に拡散することによってp型シリコン基板100の裏面にp型ドーパント拡散層900が形成され、上記の焼成後にアルミニウムペースト600が裏面アルミニウム電極601になるとともに、裏面用銀ペースト700が裏面銀電極701になる。

【0013】

図13に、上記のようにして作製した従来の両面電極型太陽電池セルの裏面の模式的な平面図を示す。図13に示すように、従来の両面電極型太陽電池セルの裏面においては、2本の帯状の裏面銀電極701が一定の方向に伸張するように互いに間隔を空けて形成されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2007−234884号公報

【特許文献2】特開2006−332273号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

従来の両面電極型太陽電池セルにおいては、裏面用銀ペースト700の塗布後の焼成によって裏面銀電極701が収縮して、図13に示す帯状の裏面銀電極701の端部701aが内側にめくれ上がることがあり、両面電極型太陽電池セルを高い製造効率で製造することができないという問題があった。また、両面電極型太陽電池セルの電気特性、半田付け性(電極とインターコネクタ等の他の部材とを半田を介して接続したときの接続強度)および信頼性についてもそれぞれ良好なものにすることが望まれる。

【0016】

この問題は、両面電極型太陽電池セルに限られる問題ではなく、他の半導体装置にも共通する問題である。

【0017】

上記の事情に鑑みて、本発明の目的は、焼成後の電極の収縮による電極端部からのめくれの発生を抑止して、良好な電気特性、半田付け性および信頼性を有する半導体装置を高い製造効率で製造することを可能とする導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0018】

本発明は、複数の導電性粒子からなる導電性粉末と、複数の銀粒子からなる銀粉末とを含む導電性ペーストであって、導電性粒子は、セラミックスからなる基材と、基材の外表面の少なくとも一部を被覆する導電層とを有しており、導電性粒子全体の質量に対する導電層の質量の割合が10質量%以上であって、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が25質量%以下である導電性ペーストである。

【0019】

ここで、本発明の導電性ペーストにおいて、導電性粒子全体の質量に対する導電層の質量の割合が40質量%以下であることが好ましい。

【0020】

また、本発明の導電性ペーストは、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が5質量%以上であることが好ましい。

【0021】

また、本発明の導電性ペーストにおいて、セラミックスは、フェライト、シリカおよびアルミナからなる群から選択された少なくとも1種を含むことが好ましい。

【0022】

また、本発明は、上記の導電性ペーストを焼成することによって形成された半導体装置用電極である。

【0023】

また、本発明は、半導体基板と、半導体基板上に設けられた上記の半導体装置用電極とを含む半導体装置である。

【0024】

また、本発明は、半導体基板上に上記の導電性ペーストを塗布する工程と、導電性ペーストを焼成する工程と、を含む、半導体装置の製造方法である。

【発明の効果】

【0025】

本発明によれば、焼成後の電極の収縮による電極端部からのめくれの発生を抑止して、良好な電気特性、半田付け性および信頼性を有する半導体装置を高い製造効率で製造することを可能とする導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法を提供することができる。

【図面の簡単な説明】

【0026】

【図1】(a)〜(h)は、実施の形態1の太陽電池セルの製造方法について図解する模式的な断面図である。

【図2】p型シリコン基板の表面上に塗布された導電性ペーストの一例を図解する模式的な断面図である。

【図3】導電性ペーストに含まれる導電性粒子の一例の模式的な断面図である。

【図4】実施の形態1の太陽電池セルの受光面の模式的な平面図である。

【図5】実施の形態1の太陽電池セルの裏面の模式的な平面図である。

【図6】実施の形態1の太陽電池セルを用いて太陽電池モジュールを製造する方法の一例の製造工程の一部について図解する模式的な斜視図である。

【図7】実施の形態1の太陽電池セルを用いて太陽電池モジュールを製造する方法の一例の製造工程の他の一部について図解する模式的な斜視図である。

【図8】実施の形態1の太陽電池セルを用いて太陽電池モジュールを製造する方法の一例の製造工程の他の一部について図解する模式的な斜視図である。

【図9】実施の形態1の太陽電池セルを用いて太陽電池モジュールを製造する方法の一例の製造工程の他の一部について図解する模式的な斜視図である。

【図10】実施の形態1の太陽電池セルを用いた太陽電池モジュールの一例の模式的な断面図である。

【図11】図10に示す太陽電池モジュールにアルミニウム枠などを取り付けた構成の一例の模式的な側面図である。

【図12】(a)〜(f)は、従来の両面電極型太陽電池セルの製造方法について図解する模式的な断面図である。

【図13】図12に示す従来の両面電極型太陽電池セルの裏面の模式的な平面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施の形態について説明する。なお、本発明の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0028】

<実施の形態1>

図1(a)〜図1(h)に、実施の形態1の太陽電池セルの製造方法について図解する模式的な断面図を示す。

【0029】

まず、図1(a)に示すように、単結晶または多結晶のp型のシリコンインゴットをたとえばワイヤソーなどでスライスすることによってp型シリコン基板1を得る。ここで、p型シリコン基板1の表面全面には上記のシリコンインゴットのスライス時に生じたダメージ層1aが形成される。

【0030】

次に、図1(b)に示すように、p型シリコン基板1の表面全面をエッチングすることによって、p型シリコン基板1の表面全面に形成されたダメージ層1aを除去する。ここで、エッチング条件を調整することによって、p型シリコン基板1の表面にたとえばテクスチャ構造などの微小な凹凸を形成することもできる。このように、p型シリコン基板1の表面に微小な凹凸を形成した場合には、p型シリコン基板1の微小な凹凸を有する表面に入射する太陽光の反射を低減することができるため、太陽電池セルの変換効率を高めることができる。

【0031】

次に、図1(c)に示すように、p型シリコン基板1の表面のうち最も大きな面積を有する2つの主面のうち一方の主面(以下、「第1主面」という)にn型ドーパント拡散層2を形成する。ここで、n型ドーパント拡散層2は、たとえばPOCl3などのn型ドーパントであるリンを含むガスを用いた気相拡散またはリンの化合物を含むドーパント液を用いた塗布拡散などの方法により形成することができる。なお、リンの拡散によってp型シリコン基板1の第1主面にリンシリケートガラス層が形成された場合には、リンシリケートガラス層はたとえば酸処理などによって除去される。

【0032】

次に、図1(d)に示すように、p型シリコン基板1の第1主面のn型ドーパント拡散層2上に反射防止膜3を形成する。ここで、反射防止膜3は、たとえば、プラズマCVD法を用いて窒化シリコン膜を形成する方法または常圧CVD法を用いて酸化チタン膜を形成する方法などによって形成することができる。

【0033】

次に、図1(e)に示すように、p型シリコン基板1の第1主面とは反対側の第2主面に導電性ペースト7を塗布し、その後乾燥させる。

【0034】

ここで、導電性ペースト7としては、従来の銀ペーストに代えて、従来の銀ペーストの銀粉末の少なくとも一部を当該銀粉末よりも安価な導電性粉末に置き換えたものが用いられる。

【0035】

図2に、p型シリコン基板1の表面上に塗布された導電性ペースト7の一例を図解する模式的な断面図を示す。導電性ペースト7は、複数の導電性粒子21からなる導電性粉末と、複数の銀粒子22からなる銀粉末と、その他の成分23とを含んでいる。

【0036】

図3に、導電性ペースト7に含まれる導電性粒子21の一例の模式的な断面図を示す。ここで、導電性粒子21は、セラミックスからなる基材21aと、セラミックスからなる基材21aの外表面の少なくとも一部を被覆する電気導電性の導電層21bとから構成されている。

【0037】

基材21aを構成するセラミックスは、特には限定されないが、フェライト、シリカおよびアルミナからなる群から選択された少なくとも1種を含むものを用いることが好ましい。この場合には導電性ペースト7の焼成後の電極の収縮による電極端部からのめくれの発生を効果的に抑止することができる。

【0038】

導電層21bとしては、たとえば、銀などの電気導電性の物質を用いることができる。なお、セラミックスからなる基材21aの外表面の少なくとも一部を導電層21bで被覆する方法としては、たとえば無電解めっき法などを用いることができる。

【0039】

図2に示す導電性ペースト7においては、導電性粒子21全体の質量に対する導電層21bの質量の割合が10質量%以上とされ、かつ導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が25質量%以下とされる。これにより、導電性ペースト7の焼成後の電極の収縮による電極端部からのめくれの発生を抑止することができ、良好な電気特性、半田付け性および信頼性を有する太陽電池セルを高い製造効率で製造することが可能となる。

【0040】

また、導電性粒子21全体の質量に対する導電層21bの質量の割合は40質量%以下であることが好ましい。導電性粒子21全体の質量に対する導電層21bの質量の割合が40質量%よりも高い場合には、太陽電池セルのF.F(Fill Factor)および信頼性が低下するとともに、導電性ペースト7の焼成後の電極に対する半田付け性が悪化するおそれがある。

【0041】

また、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合は5質量%以上であることが好ましい。導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合が5質量%未満である場合には、太陽電池セルのF.Fおよび信頼性が低下するとともに、導電性ペースト7の焼成後の電極に対する半田付け性が悪化するおそれがある。

【0042】

なお、その他の成分23としては、たとえば、ガラスフリット、樹脂、添加剤および有機溶剤などの従来の銀ペーストに用いられている成分などを用いることができる。

【0043】

以上の構成を有する導電性ペースト7は、たとえば、複数の導電性粒子21からなる導電性粉末と、複数の銀粒子22からなる銀粉末と、その他の成分23とを従来から公知の方法により混合することによって作製することができる。

【0044】

次に、図1(f)に示すように、p型シリコン基板1の第2主面にアルミニウムペースト6を塗布し、その後乾燥させる。ここで、アルミニウムペースト6としては、たとえばアルミニウム粉末、ガラスフリット、樹脂、添加剤および有機溶剤などを含む従来から公知のものを用いることができる。また、アルミニウムペースト6の塗布方法としては、たとえばスクリーン印刷法などを用いることができる。

【0045】

次に、図1(g)に示すように、p型シリコン基板1の第1主面上の反射防止膜3上に銀ペースト8を塗布し、その後乾燥させる。ここで、銀ペースト8としては、たとえば銀粉末、ガラスフリット、樹脂、添加剤および有機溶剤などを含む従来から公知のものを用いることができる。また、銀ペースト8の塗布方法としては、たとえばスクリーン印刷法などを用いることができる。

【0046】

その後、アルミニウムペースト6、導電性ペースト7および銀ペースト8を焼成することによって、図1(h)に示すように、p型シリコン基板1の第2主面上にアルミニウム電極61および裏面電極71を形成するとともに、p型シリコン基板1の第1主面上に受光面銀電極81を形成する。

【0047】

ここで、p型シリコン基板1の第2主面上のアルミニウム電極61はアルミニウムペースト6が焼成されることによって形成され、裏面電極71は導電性ペースト7が焼成されることによって形成される。

【0048】

また、p型シリコン基板1の第1主面上の受光面銀電極81は銀ペースト8が焼成されることによって形成される。

【0049】

なお、上記の焼成の際にアルミニウムペースト6中のアルミニウムがp型シリコン基板1の第2主面に拡散することによって、p型シリコン基板1の第2主面にp型ドーパント拡散層4が形成される。

【0050】

また、上記の焼成の際に銀ペースト8がファイヤースルーすることによって、反射防止膜3を貫通してn型ドーパント拡散層2に電気的に接続する受光面銀電極81が形成される。以上のようにして、実施の形態1の太陽電池セル10を製造することができる。

【0051】

図4に、実施の形態1の太陽電池セル10の受光面の模式的な平面図を示し、図5に、実施の形態1の太陽電池セル10の裏面の模式的な平面図を示す。

【0052】

図4に示すように、実施の形態1の太陽電池セル10の受光面側の受光面銀電極81は格子状に形成されている。また、図5に示すように、実施の形態1の太陽電池セル10の裏面側の裏面電極71は帯状に形成されている。

【0053】

ここで、上記の導電性ペースト7の焼成による裏面電極71の形成工程は、導電性ペースト7中の導電性粒子21(および銀粒子22)の溶融温度未満の温度に導電性ペースト7が加熱されることによって行なわれるため、裏面電極71は、導電性粒子21(および銀粒子22)が溶融せずに凝集して固結した構成となる。

【0054】

したがって、仮に導電性ペースト7中の導電性粒子21の基材21aとして電気絶縁性のセラミックスを用いた場合でも、導電性粒子21の基材21aの外表面の電気導電性の導電層21bを通して電気を導通させることによって裏面電極71の電気電導性を担保することができる。

【0055】

また、導電性ペースト7を焼成して形成された裏面電極71は、導電性ペースト7を含まない銀ペーストを焼成して形成された銀電極とほぼ同等程度の電極特性を有するため、裏面電極71とp型シリコン基板1の第2主面との直列抵抗の上昇も抑えることができる。

【0056】

さらに、本実施の形態においては、上記構成の導電性ペースト7を焼成して裏面電極71を形成しているため、焼成後の裏面電極71の収縮による電極端部71aからのめくれの発生を抑止することができ、良好な電気特性、半田付け性および信頼性を有する太陽電池セル10を高い製造効率で製造することが可能となる。

【0057】

また、たとえば以下のようにして、上記の実施の形態1の太陽電池セル10を用いて太陽電池モジュールを製造することができる。

【0058】

まず、図6の模式的斜視図に示すように、実施の形態1の太陽電池セル10の受光面銀電極81上に電気導電性の部材であるインターコネクタ33の一端を接続する。

【0059】

次に、図7の模式的斜視図に示すように、インターコネクタ33が接続された太陽電池セル10を一列に配列し、太陽電池セル10の受光面銀電極81に接続されているインターコネクタ33の他端を、その太陽電池セル10に隣接する他の太陽電池セル10の裏面の裏面電極71に順次接続していくことによって太陽電池ストリング35を作製する。

【0060】

次に、図8の模式的斜視図に示すように、太陽電池ストリング35を並べて、太陽電池ストリング35の両端からそれぞれ突出しているインターコネクタ33と、その太陽電池ストリング35に隣接する他の太陽電池ストリング35の両端から突出しているインターコネクタ33とを導電性部材である配線部材34を用いて接続することによって、隣接する太陽電池ストリング35同士を直列に接続する。

【0061】

その後、図9の模式的斜視図に示すように、ガラス基板などの透明基板36とPET(ポリエチレンテレフタレート)フィルムなどの裏面保護シート38との間に、上記接続後の太陽電池ストリング35をEVA(エチレンビニルアセテート)などの封止材37で封止したものを挟み込む。以上により、実施の形態1の太陽電池セル10を用いた太陽電池モジュールを作製することができる。

【0062】

図10に、上記のようにして作製した実施の形態1の太陽電池セル10を用いた太陽電池モジュールの一例の模式的な断面図を示す。ここで、太陽電池モジュール50においては、透明基板36と裏面保護シート38との間の封止材37中に太陽電池セル10が封止されている。そして、太陽電池セル10の受光面銀電極81にインターコネクタ33の一端が電気的に接続され、太陽電池セル10の裏面の裏面電極71にインターコネクタ33の他端が電気的に接続されている。

【0063】

また、図11の模式的側面図に示すように、図10に示す構成の太陽電池モジュール50の周縁にアルミニウム枠42を取り付けるとともに、太陽電池モジュール50の裏面側にケーブル40を備えた端子ボックス39を取り付けることも可能である。

【0064】

なお、上記においては、太陽電池セルの半導体基板としてp型シリコン基板を用いたが、p型シリコン基板以外の半導体基板を用いてもよい。

【実施例】

【0065】

<サンプルNo.1〜9の太陽電池セルの作製>

まず、1辺が156mmの正方形状の2つの主面を有し、かつ厚さ200μmのp型多結晶シリコン基板を作製した。ここで、p型多結晶シリコン基板は、p型多結晶シリコンインゴットをワイヤソーでスライスした後にアルカリ溶液でエッチングして表面のダメージ層を除去することによって作製した。

【0066】

次に、p型多結晶シリコン基板の一方の主面にリンシリケートガラス液(PSG液)を塗布した後にp型多結晶シリコン基板を約900℃の温度雰囲気中に設置することによって、p型多結晶シリコン基板の一方の主面にリンの拡散によるn型ドーパント拡散層を形成した。ここで、n型ドーパント拡散層の面抵抗は約50Ω/□であった。

【0067】

次に、p型多結晶シリコン基板の主面のn型ドーパント拡散層上に厚さ80nmの窒化シリコン膜をプラズマCVD法によって形成した。

【0068】

以上のようにして、一方の主面上に窒化シリコン膜が形成されたp型多結晶シリコン基板を複数作製し、これらのp型シリコン基板の窒化シリコン膜の形成側とは反対側の他方の主面の一部にそれぞれサンプルNo.1〜9の導電性ペーストをスクリーン印刷法により2本の直線状に塗布した後に、その一部と重なるようにしてp型シリコン基板の主面のほぼ全面にそれぞれ市販のアルミニウムペーストをスクリーン印刷法により塗布した。その後、p型多結晶シリコン基板の主面に塗布された導電性ペースト、銀ペーストおよびアルミニウムペーストをそれぞれ150℃程度の温度雰囲気で乾燥させた。

【0069】

サンプルNo.1〜9の導電性ペーストはそれぞれ以下のようにして作製した。まず、表1に示す銀コーティング量でアルミナ基材の外表面に銀がコーティングされた導電性粒子の複数を含む導電性粉末を、表1に示す導電性粉末の割合で複数の銀粒子からなる銀粉末と混合して混合粉末とした。ここで、表1に示す銀コーティング量は、導電性粒子全体の質量に対する、コーティングされた銀の質量の割合を示している。また、表1に示す導電性粉末の割合は、導電性粉末と銀粉末との合計質量に対する導電性粉末の質量の割合を示している。

【0070】

また、サンプルNo.1〜9の導電性ペーストの導電性粉末としては、矩形の表面を有する板状のアルミナ基材の外表面の全体を銀からなる導電層で被覆した導電性粒子からなるECKA社製の導電性粉末を用いた。また、サンプルNo.1〜9の導電性ペーストの導電性粉末の導電性粒子は、導電性粒子のメジアン径(D50)が7μmであった。

【0071】

そして、上記の混合粉末を、ホウ珪酸鉛ガラスからなるガラスフリットと、エチルセルロースからなる樹脂と、酢酸ブチルカルビトールからなる溶剤とミキサーで混練した後に3本ロールで混合粉末を分散させることによってサンプルNo.1〜9の導電性ペーストを作製した。なお、サンプルNo.1〜9の導電性ペーストにおける混合粉末とガラスフリットと樹脂および溶剤との配合比率(質量比)は、それぞれ、混合粉末:ガラスフリット:樹脂および溶剤=78:1.6:20.4とした。また、サンプルNo.1〜9の導電性ペーストの粘度はそれぞれ約170Pa・s(ブルックフィールド社製の粘度計を用いて回転速度10rpmで測定)とした。

【0072】

次に、それぞれのp型多結晶シリコン基板の一方の主面の窒化シリコン膜上に格子状に銀ペーストをスクリーン印刷法により印刷した後、p型多結晶シリコン基板の主面の窒化シリコン膜上に塗布された銀ペーストを150℃程度の温度雰囲気で乾燥させた。

【0073】

その後、p型多結晶シリコン基板の一方の主面上に塗布された銀ペースト、p型多結晶シリコン基板の他方の主面上に塗布されたアルミニウムペーストならびに導電性ペーストを空気中で860℃の温度で焼成した。

【0074】

これにより、p型多結晶シリコン基板の一方の主面上においては、銀ペーストがファイヤースルーすることによって窒化シリコン膜を貫通してn型ドーパント拡散層に電気的に接続した銀ペーストの焼成物である銀電極(受光面電極)が形成された。また、p型多結晶シリコン基板の他方の主面にはアルミニウムペーストからアルミニウムが拡散することによってp型ドーパント拡散層が形成されるとともに、アルミニウムペーストの焼成物であるアルミニウム電極と、導電性ペーストの焼成物である直線状(図5の裏面電極71の形状)の銀電極(裏面電極)とが形成された。

【0075】

以上により、銀電極からなる受光面電極を有するとともに、裏面にアルミニウム電極および銀電極からなる裏面電極を有するサンプルNo.1〜9の太陽電池セルを作製した。ここで、サンプルNo.1〜9の太陽電池セルは、それぞれ、サンプルNo.1〜9の導電性ペーストを用いて裏面電極が形成された太陽電池セルに相当する。

【0076】

<電気特性の評価>

次に、上記のようにして作製したサンプルNo.1〜9の太陽電池セルの裏面電極側の主面を導電性のステージ上に全面吸着させた状態で、受光面電極側の主面にそれぞれ擬似太陽光を照射することによって、サンプルNo.1〜9の太陽電池セルの電流−電圧特性を測定してF.Fを算出した。また、比較として、サンプルNo.1〜9の導電性ペーストの代わりに銀ペーストを用いたこと以外はサンプルNo.1〜9と同様にして比較例の太陽電池セルを作製し、上記と同様にして電流−電圧特性を測定してF.Fを算出した。そして、比較例の太陽電池セルのF.Fに対するサンプルNo.1〜9の太陽電池セルのF.Fの割合を算出して、下記の評価基準により評価した。その結果を表1の電気特性の欄に示す。

【0077】

<電気特性の評価基準>

A…サンプルNo.1〜9の太陽電池セルのF.Fが、比較例の太陽電池セルのF.Fの99%以上

B…サンプルNo.1〜9の太陽電池セルのF.Fが、比較例の太陽電池セルのF.Fの99%未満

<半田付け性の評価>

また、サンプルNo.1〜9の太陽電池セルの裏面電極の表面にSn−Ag半田がコートされた2mm幅の銅からなるタブを裏面電極に接合し、その後、タブを裏面電極の表面に対して45°の角度を為す方向に引っ張り、下記の評価基準により評価した。その結果を表1の半田付け性の欄に示す。

【0078】

<半田付け性の評価基準>

A…引張強度が200g以上、かつ、タブを剥離させたときの剥離面が裏面電極とp型多結晶シリコン基板との界面またはp型多結晶シリコン基板の内部

B…引張強度が200g以上、かつ、タブを剥離させたときの剥離面がタブと裏面電極との界面または裏面電極の内部

C…引張強度が200g未満

D…タブがつかない

<信頼性の評価>

また、サンプルNo.1〜9の裏面電極の表面にSn−Ag半田がコートされた2mm幅の銅からなるタブを裏面電極に接合した状態で、温度85℃、相対湿度85%の雰囲気下に500時間放置し、その後、上記と同様にして、サンプルNo.1〜9の太陽電池セルのF.Fを測定した。そして、上記の比較例の太陽電池セルのF.Fに対するサンプルNo.1〜9の太陽電池セルのF.Fの割合を算出して、下記の評価基準により評価した。その結果を表1の信頼性の欄に示す。また、表1の信頼性の欄の「−」の記載は、未測定であることを示している。

【0079】

<信頼性の評価基準>

A…サンプルNo.1〜9の太陽電池セルのF.Fが、比較例の太陽電池セルのF.Fの95%以上

B…サンプルNo.1〜9の太陽電池セルのF.Fが、比較例の太陽電池セルのF.Fの95%未満

<体積収縮率比の評価>

サンプルNo.1〜9の太陽電池セルのそれぞれの作製途中において、スクリーン印刷して乾燥した後の導電性ペーストの体積(Vdry)を測定し、その後、導電性ペーストを焼成して作製された裏面電極の体積(Vfir)を測定した。そして、サンプルNo.1〜9の太陽電池セルのそれぞれについて、スクリーン印刷して乾燥した後の導電性ペーストの体積(Vdry)に対する導電性ペーストを焼成して作製された裏面電極の体積(Vfir)の割合を算出(Vfir/Vdry)し、それを体積収縮率(サンプル)とした。そして、上記の比較例の太陽電池セルについても上記と同様にして体積収縮率(現行)を算出した。体積収縮率(サンプル)を体積収縮率(現行)で割って100倍した値を表1の体積収縮率比の欄に示す。なお、表1の体積収縮率比の欄の数値が大きいほど、裏面電極の収縮が抑えられたことを示している。また、表1の体積収縮率比の欄の「−」の記載は、未測定であることを示している。

【0080】

【表1】

【0081】

<評価結果>

表1に示すように、導電性粒子の銀コーティング量が10質量%以上40質量%以下であって、導電性粉末の割合が5質量%以上25質量%以下であるサンプルNo.1〜4および6〜8の太陽電池セルは、裏面電極の収縮が抑えられるとともに、良好な電気特性、半田付け性および信頼性を有することが確認された。また、サンプルNo.5および9の太陽電池セルは、裏面電極の収縮を抑えることはできるが、良好な半田付け性および信頼性を有していなかった。

【0082】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0083】

本発明は、導電性ペースト、半導体装置用電極、半導体装置および半導体装置の製造方法に利用することができる。

【符号の説明】

【0084】

1 p型シリコン基板、1a ダメージ層、2 n型ドーパント拡散層、3 反射防止膜、6 アルミニウムペースト、7 導電性ペースト、8 銀ペースト、10 太陽電池セル、21 導電性粒子、21a 基材、21b 導電層、22 銀粒子、23 その他の成分、33 インターコネクタ、34 配線部材、35 太陽電池ストリング、36 透明基板、37 封止材、38 裏面保護シート、39 端子ボックス、40 ケーブル、42 アルミニウム枠、50 太陽電池モジュール、61 アルミニウム電極、71 裏面電極、71a 端部、81 受光面銀電極、100 p型シリコン基板、200 n型ドーパント拡散層、300 窒化シリコン膜、600 アルミニウムペースト、601 裏面アルミニウム電極、700 裏面用銀ペースト、701 裏面銀電極、800 受光面用銀ペースト、801 受光面銀電極、900 p型ドーパント拡散層。

【特許請求の範囲】

【請求項1】

複数の導電性粒子からなる導電性粉末と、複数の銀粒子からなる銀粉末とを含む導電性ペーストであって、

前記導電性粒子は、セラミックスからなる基材と、前記基材の外表面の少なくとも一部を被覆する導電層とを有しており、

前記導電性粒子全体の質量に対する前記導電層の質量の割合が10質量%以上であって、

前記導電性粉末と前記銀粉末との合計質量に対する前記導電性粉末の質量の割合が25質量%以下である、導電性ペースト。

【請求項2】

前記導電性粒子全体の質量に対する前記導電層の質量の割合が40質量%以下である、請求項1に記載の導電性ペースト。

【請求項3】

前記導電性粉末と前記銀粉末との合計質量に対する前記導電性粉末の質量の割合が5質量%以上である、請求項1または2に記載の導電性ペースト。

【請求項4】

前記セラミックスは、フェライト、シリカおよびアルミナからなる群から選択された少なくとも1種を含む、請求項1から3のいずれかに記載の導電性ペースト。

【請求項5】

請求項1から4のいずれかに記載の導電性ペーストを焼成することによって形成された、半導体装置用電極。

【請求項6】

半導体基板と、

前記半導体基板上に設けられた請求項5に記載の半導体装置用電極とを含む、半導体装置。

【請求項7】

半導体基板上に請求項1から4のいずれかに記載の導電性ペーストを塗布する工程と、

前記導電性ペーストを焼成する工程と、を含む、半導体装置の製造方法。

【請求項1】

複数の導電性粒子からなる導電性粉末と、複数の銀粒子からなる銀粉末とを含む導電性ペーストであって、

前記導電性粒子は、セラミックスからなる基材と、前記基材の外表面の少なくとも一部を被覆する導電層とを有しており、

前記導電性粒子全体の質量に対する前記導電層の質量の割合が10質量%以上であって、

前記導電性粉末と前記銀粉末との合計質量に対する前記導電性粉末の質量の割合が25質量%以下である、導電性ペースト。

【請求項2】

前記導電性粒子全体の質量に対する前記導電層の質量の割合が40質量%以下である、請求項1に記載の導電性ペースト。

【請求項3】

前記導電性粉末と前記銀粉末との合計質量に対する前記導電性粉末の質量の割合が5質量%以上である、請求項1または2に記載の導電性ペースト。

【請求項4】

前記セラミックスは、フェライト、シリカおよびアルミナからなる群から選択された少なくとも1種を含む、請求項1から3のいずれかに記載の導電性ペースト。

【請求項5】

請求項1から4のいずれかに記載の導電性ペーストを焼成することによって形成された、半導体装置用電極。

【請求項6】

半導体基板と、

前記半導体基板上に設けられた請求項5に記載の半導体装置用電極とを含む、半導体装置。

【請求項7】

半導体基板上に請求項1から4のいずれかに記載の導電性ペーストを塗布する工程と、

前記導電性ペーストを焼成する工程と、を含む、半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−51112(P2013−51112A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−188270(P2011−188270)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]