導電性ロール、プロセスカートリッジ及び画像形成装置

【課題】発泡弾性層が気泡の形状に配向性を有する場合であっても、画像の濃度ムラが発生し難い導電性ロール、プロセスカートリッジ及び画像形成装置を提供する。

【解決手段】導電性支持体12と、該導電性支持体の周囲に接着された導電性を有する発泡弾性層14とを含む導電性ロール10であって、発泡弾性層が、気泡18の形状の配向性を有し、導電性支持体と発泡弾性層とが、導電性が異なる少なくとも2種類の接着層16a,16bを介して接着され、該導電性ロールの軸方向から見て、発泡弾性層の気泡の長手方向の一方を該導電性ロールの周方向の0°位置と定義したときに、接着層として、少なくとも−20°〜20°及び160°〜200°の位置に第1の接着層が設けられており、少なくとも70°〜110°及び250°〜290°の位置に第2の接着層が設けられ、第1の接着層は第2の接着層よりも導電性が低い。

【解決手段】導電性支持体12と、該導電性支持体の周囲に接着された導電性を有する発泡弾性層14とを含む導電性ロール10であって、発泡弾性層が、気泡18の形状の配向性を有し、導電性支持体と発泡弾性層とが、導電性が異なる少なくとも2種類の接着層16a,16bを介して接着され、該導電性ロールの軸方向から見て、発泡弾性層の気泡の長手方向の一方を該導電性ロールの周方向の0°位置と定義したときに、接着層として、少なくとも−20°〜20°及び160°〜200°の位置に第1の接着層が設けられており、少なくとも70°〜110°及び250°〜290°の位置に第2の接着層が設けられ、第1の接着層は第2の接着層よりも導電性が低い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性ロール、プロセスカートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

電子写真方式を利用した画像形成装置では、一般的に、無機材料または有機材料を用いた光導電性感光体から構成される像保持体上に電荷を形成し、画像信号を変調したレーザー光等で静電潜像を形成した後、その静電潜像をトナーにより現像して可視化したトナー像とする。そして、得られたトナー像を中間転写体を介して、あるいは直接、記録用紙等の記録媒体に静電的に転写することにより所望の再生画像が得られる。

【0003】

例えば、像保持体に形成したトナー像を中間転写体に一次転写し、さらに中間転写体上のトナー像を記録紙に二次転写する方式を採用したものでは、導電性または半導電性(体積抵抗率が1010Ωcm以下)の導電性ロールを用いて中間転写体に記録用紙を押圧し、電圧を印加してトナー像を静電的に転写する導電性ロール方式の画像形成装置が知られている。

【0004】

導電性ロールとしては、例えば、導電性カーボンブラックを分散させたアクリル系エマルジョンにウレタンスラブフォームを含浸させて加熱乾燥した後、所望のサイズの円筒形に加工するとともに、接着剤を塗布した芯金を中心孔に挿入して接着させた導電性ロールが提案されている(例えば、特許文献1参照)。

【0005】

【特許文献1】特開平9−262912号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、発泡弾性層が気泡の形状に配向性を有する場合であっても、抵抗ムラが緩和された導電性ロールを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明では、以下の導電性ロール、プロセスカートリッジ及び画像形成装置が提供される。

【0008】

請求項1に係る発明は、導電性支持体と、該導電性支持体の周囲に接着された導電性を有する発泡弾性層とを含む導電性ロールであって、前記発泡弾性層が、気泡の形状の配向性を有し、前記導電性支持体と前記発泡弾性層とが、導電性が異なる少なくとも2種類の接着層を介して接着され、前記導電性ロールの軸方向から見て、前記発泡弾性層の気泡の長手方向の一方を該導電性ロールの周方向の0°位置と定義したときに、前記接着層として、少なくとも−20°〜20°及び160°〜200°の位置に第1の接着層が設けられており、少なくとも70°〜110°及び250°〜290°の位置に第2の接着層が設けられ、前記第1の接着層は前記第2の接着層よりも導電性が低いことを特徴とする導電性ロールである。

【0009】

請求項2に係る発明は、前記第1の接着層がイオン導電性を有し、前記第2の接着層が電子導電性を有することを特徴とする請求項1に記載の導電性ロールである。

【0010】

請求項3に係る発明は、前記第1の接着層と前記第2の接着層とが同じ導電剤を含有し、前記第1の接着層の導電剤の含有量が、前記第2の接着層の導電剤の含有量よりも少ないことを特徴とする請求項1に記載の導電性ロールである。

【0011】

請求項4に係る発明は、前記第1の接着層の厚みが、前記第2の接着層の厚みよりも大きいことを特徴とする請求項1に記載の導電性ロールである。

【0012】

請求項5に係る発明は、前記発泡弾性層が、ウレタンフォームであることを特徴とする請求項1〜請求項4のいずれか1項に記載の導電性ロールである。

【0013】

請求項6に係る発明は、前記発泡弾性層が、該発泡弾性層の気泡の壁面に導電性物質を含有したポリマーが形成されていることで導電性が付与されていることを特徴とする請求項1〜請求項5のいずれか1項に記載の導電性ロールである。

【0014】

請求項7に係る発明は、請求項1〜請求項6のいずれか1項に記載の導電性ロールを備えることを特徴とするプロセスカートリッジである。

【0015】

請求項8に係る発明は、請求項1〜請求項6のいずれか1項に記載の導電性ロールを備えることを特徴とする画像形成装置である。

【発明の効果】

【0016】

請求項1の発明によれば、発泡弾性層が気泡の形状に配向性を有する場合であっても、本構成を有しない場合に比べて、抵抗ムラが緩和される。

請求項2の発明によれば、本構成を有しない場合に比べて、抵抗ムラがより確実に緩和された導電性ロールが得られる。

請求項3の発明によれば、本構成を有しない場合に比べて、抵抗ムラがより確実に緩和された導電性ロールが得られる。

請求項4の発明によれば、本構成を有しない場合に比べて、抵抗ムラがより確実に緩和された導電性ロールが得られる。

請求項5の発明によれば、発泡弾性層の気泡がより確実に配向性を有する一方、本構成を有しない場合に比べて、抵抗ムラがより確実に緩和された導電性ロールが得られる。

請求項6の発明によれば、本構成を有しない場合に比べて、画像形成装置により適した導電性ロールが得られる。

請求項7の発明によれば、本構成を有しない場合に比べて、画像の濃度ムラが発生し難いプロセスカートリッジが得られる。

請求項8の発明によれば、本構成を有しない場合に比べて、画像の濃度ムラが発生し難い画像形成装置が得られる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照して本発明の好適な実施形態について詳細に説明する。なお、図面中、同一又は相当する要素(部材)には同一符号を付することとし、重複する説明は省略する。

【0018】

本発明者らは、画像形成装置において生じる画像の濃度ムラについて研究及び検討を行い、以下のような知見を得た。

例えば、発泡セル(気泡)の形状に異方性(配向性)を持つウレタンスラブを円筒形状に加工し、その中心孔に芯金を接着させて導電性ロール(バイアスロール)を作製すると、発泡セルの配向性により発泡弾性層の周方向に高抵抗部と低抵抗部が形成され、0.1〜0.8logΩ程度の範囲で比較的大きな面内抵抗ムラが生じ易い。そして、このような導電性ロールを画像形成装置の転写ロールとして使用し続けると、導電性ロール(発泡弾性層)の高抵抗部と低抵抗部が異なる割合で抵抗が上昇し、高抵抗部と低抵抗部の抵抗差が1.0logΩ以上まで大きくなる。このように導電性ロールの周方向における抵抗差が増大する結果、画像の濃度ムラが生じる。

そこで、本発明者らは、発泡弾性層に含まれる気泡の形状の配向性に起因する導電性の差に応じ、発泡弾性層の低抵抗部と高抵抗部に分けて支持体(芯金)との間に導電性の異なる接着層を介して接着させることにより、すなわち、発泡弾性層の低抵抗部と芯金を接着する接着層の抵抗を、発泡弾性層の高抵抗部と芯金を接着する接着層の抵抗よりも高くすることにより、ロール全体としての抵抗(導電性)の均一化が図られ、画像の濃度ムラの発生が効果的に抑制されることを見出した。

【0019】

さらに、本発明者らは、低抵抗部の接着剤の膜厚を高抵抗部の接着剤の膜厚よりも大きくすることで、発泡弾性層の低抵抗部と高抵抗部の抵抗差が緩和され、ロール抵抗の面内ムラが軽減され、使用中にロールの体積抵抗ムラが生じることが抑制されることを見出した。

【0020】

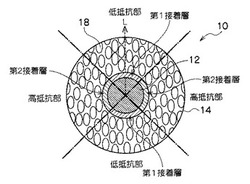

図1は、本実施形態に係る導電性ロールの概略図であり、図2は、図1のA−A線断面を示す概略図である。この導電性ロール10は、導電性支持体12の周囲に導電性を有する発泡弾性層14が設けられている。そして、発泡弾性層14における多数の気泡18の形状(気泡径)が配向性を有しており、導電性支持体12と発泡弾性層14とが、導電性が異なる2種類の接着層16a,16bを介して接着していることにより気泡18の配向性に起因する発泡弾性層14の導電性の差が抑制(低減)されている。

【0021】

<導電性支持体>

導電性支持体12は、導電性ロール10の電極及び支持部材として機能するものであり、棒状部材、好ましくは、円柱状又は円筒状の部材であって、外径が3〜20mmの範囲のものを使用する。このような導電性支持体12は、強度及び電気的特性の点から、例えば、アルミニウム、銅合金、ステンレス鋼等の金属又は合金;クロム、ニッケル等で鍍金処理を施した鉄;導電性樹脂;などの導電性(体積抵抗率が104Ωcm以下)の材質により構成することができる。

【0022】

<発泡弾性層>

発泡弾性層14は導電性を有し、多数の気泡(セル)18が配向性を持った状態で形成されている。例えば、弾性材料を発泡させてセル骨格を形成し、これに導電剤を分散させることによって導電性を有する発泡弾性層14とする。なお、発泡弾性層14の気泡構造は、独立気泡構造でもよいし、連続気泡構造でもよい。

例えば、本実施形態の導電性ロール10を例えば転写ロールとして使用する場合には、発泡弾性層14は、100Paの外力印加により変形しても、もとの形状に復元され、感光体、中間転写体等の他の部材との接触位置において適度な接触面積を形成するものが好ましい。

【0023】

発泡弾性層14のセル骨格を形成する具体的な材料としては、エピクロロヒドリン、ポリウレタン、ニトリルゴム、イソプレンゴム、ブタジエンゴム、エピクロロヒドリン−エチレンオキシドゴム、エチレン−プロピレン−ジエンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、塩素化ポリイソプレン、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、水素化ポリブタジエン、ブチルゴム、シリコーンゴム等、又はこれらの2種以上をブレンドしてなる材料が挙げられる。望ましくは、ポリウレタン、ニトリルゴム、エピクロロヒドリン−エチレンオキシドゴム、エチレン−プロピレン−ジエンゴム(EPDM)であり、より望ましくは、ポリウレタンである。

ポリウレタンとしては、特に限定するものではなく、ポリエステルポリオール、ポリエーテルポリエステルやアクリルポリールなどのポリオールと、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネートや4,4−ジフェニルメタンジイソシアネート、トリジンジイソシアネート、1,6−ヘキサメチレンジイソシアネートなどのイソシアネートの反応を伴っていれば良く、1,4−ブタンジオール、トリメチロールプロパンなど鎖延長剤が混合されていることが好ましい。

【0024】

発泡剤としては、水、アゾジカルボンアミド、アゾビスイソブチロニトリル、ジアゾアミノベンゼン等のようなアゾ化合物などの発泡剤を用いて発泡させるのが一般的であるが、他の発泡剤として、熱分解により炭酸ガスを発生する炭酸水素ナトリウム等の重炭酸塩、窒素ガスを発生するNaNO2とNH4Clの混合物、酸素等を発生する過酸化物等も挙げられる。さらに必要に応じて発泡助剤、整泡剤、触媒などの助剤を加えてもよい。

例えば、ポリウレタンに発泡剤等を添加して発泡させると、ウレタンフォームが垂直方向に膨張するときに気泡(発泡セル)18も垂直方向に延びて略楕円形の断面を有する形状となり、セル形状(気泡径)に配向性が生じる。

【0025】

発泡弾性層14に含まれる導電剤は特に限定されず用途に応じて適宜選択すればよく、例えば電子導電剤やイオン導電剤が用いられる。

電子導電剤の例としては、ファーネスブラック、サーマルブラック、チャンネルブラック、ケッチェンブラック、アセチレンブラック、カラーブラック等のカーボンブラック;熱分解カーボン;グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種金属酸化物;絶縁物質の表面を導電化処理したもの;などの微粉末を挙げることができる。また、イオン導電剤の例としては、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;を挙げられる。

【0026】

これらの導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。また、導電剤の添加量は特に制限はなく、導電性ロール10の用途に応じて所望の導電性を有するように導電剤を含むようにすればよい。例えば、本実施形態に係る導電性ロール10を画像形成装置における転写ロールとして使用する場合、発泡弾性層14の導電剤の含有量は、電子導電剤を用いる場合は、セル骨格を形成する弾性材料100質量部に対して、1〜30質量部の範囲とし、10〜20質量部の範囲であることがより望ましい。一方、イオン導電剤を用いる場合は、弾性材料100質量部に対して、0.1〜5.0質量部の範囲とし、0.5〜3.0質量部の範囲であることがより望ましい。

【0027】

本実施形態に係る導電性ロール10の発泡弾性層14の体積抵抗値は、導電性ロール10を銅版などの金属板の表面にロールの両端に各々100gの荷重がかかるように載せ、前記金属板との間に100Vの電圧を印加したときに、102Ω以上107Ω以下の範囲が望ましく、102Ω以上106Ω以下の範囲がより望ましい。

前記体積抵抗率の測定は、例えば、シート状の測定サンプルに対し、測定治具(R12702A/Bレジスティビティ・チェンバ:アドバンテスト社製)と高抵抗測定器(R8340Aデジタル高抵抗/微小電流計:アドバンテスト社製)とを用い、電場(印加電圧/組成物シート厚)が1000V/cmになるよう調節した電圧を30秒印加後の電流値より、下記式(1)を用いて算出される。

体積抵抗率(Ω・cm)=(19.63×印加電圧(V))/(電流値(A)×測定サンプルシート厚(cm)) ・・・ 式(1)

また、導電性ロール10の周囲の電気抵抗の測定は、例えば、導電性ロール10を銅版などの金属板の表面にロールの両端に各々等量の荷重がかかるように載せ、微小電流測定器(Advantest社製R8320)を用い、導電性ロール(芯金を有する場合は芯金)と前記金属板との間に100Vの電圧を印加して測定される。

【0028】

発泡弾性層14の厚みは、2〜7mmの範囲が望ましく、3〜5mmの範囲がより望ましい。発泡弾性層14の厚みが2mm以上であれば、中間転写体などの他の部材との接触部分における接触圧により十分変形し、接触部分が安定して形成される。また、発泡弾性層14の厚みが7mm以下であれば、後述する接着剤の塗り分けによって発泡弾性層14の抵抗差が確実に小さくなる。

【0029】

<接着層>

本実施形態に係る導電性ロール10では、導電性支持体12と発泡弾性層14が、気泡18の配向性に起因する発泡弾性層14の導電性の差を抑制するように導電性が異なる2種類の接着層16a,16bを介して接着している。図2に示されるように、発泡弾性層14は、導電性ロール10の軸方向から見てセル形状(セル径)が配向している。このように発泡弾性層14における気泡18の形状(径)が配向性を有する場合、通常は90°間隔で高抵抗部と低抵抗部が現れる。具体的には、気泡18の長手方向の一方(図2におけるL方向)を該導電性ロール10の周方向の0°位置と定義したときに、通常は、−45°〜45°の領域及び135°〜225°の領域を低抵抗部、45°〜135°の領域及び225°〜315°(−45°)の領域を高抵抗部に分けられる。

【0030】

このように発泡弾性層14における気泡形状(気泡径)の配向性に起因して低抵抗部と高抵抗部とが対称的に現れる理由は定かではないが、理由の一つとして、発泡弾性層14に含まれる導電剤の密度が気泡18の形状に依存することが考えられる。すなわち、図2に示すように発泡弾性層14内の各気泡18が略楕円形状を有する場合、長軸方向の両端付近では導電剤の密度が大きくなって低抵抗となり易く、短軸方向では導電剤の密度が小さくなって高抵抗となり易い。そして、このように気泡18の配向性に起因する抵抗差が生じている導電性ロール10を画像形成装置の転写ロールとして使用し続けると、抵抗差がさらに増大して画像の濃度ムラが生じ易くなると考えられる。

【0031】

しかし、本実施形態に係る導電性ロール10は、発泡弾性層14の高抵抗部と低抵抗部では導電性の異なる接着層16a,16bを介して支持体12に接着されており、これにより気泡18の配向性に起因する発泡弾性層14の導電性の差が抑制される。例えば、低抵抗部では少なくともイオン導電性が付与された接着層16aを、高抵抗部では少なくとも電子導電性が付与された接着層16bをそれぞれ使用する。イオン導電性接着剤16aは、電子導電性接着剤16bに比べ使用中の抵抗上昇の割合が大きくなる、すなわち、導電性が低い。この性質を利用し、発泡弾性層14の低抵抗部の体積抵抗上昇割合を高抵抗部の抵抗上昇割合と同等又はそれ以上にすることで、使用中の抵抗面内ムラの拡大が抑制される。

また、例えば、接着層16aと16bとして同一の導電剤を含有する接着剤を使用する場合、接着層16aに含まれる導電剤の含有量を接着層16bに含まれる導電剤よりも少なくすることで、接着層16aの導電性が接着層16bの導電性に比べ低くなる。この性質を利用し、発泡弾性層14の低抵抗部の体積抵抗上昇割合を高抵抗部の抵抗上昇割合と同等又はそれ以上にすることでも、使用中の抵抗面内ムラの拡大が抑制される。

【0032】

イオン導電性接着剤16aとしては、例えば、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;などの微粉末を含む接着剤が挙げられる。

【0033】

電子導電性接着剤16bとしては、例えば、ファーネスブラック、サーマルブラック、チャンネルブラック、ケッチェンブラック、アセチレンブラック、カラーブラック等のカーボンブラック;熱分解カーボン;グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種金属酸化物;絶縁物質の表面を導電化処理したもの;などの微粉末を含む接着剤が挙げられる。

【0034】

そして、図2に示すように、発泡弾性層14を90°間隔で高抵抗部と低抵抗部に分けて、支持体12の周囲に軸方向に沿ってイオン導電性接着剤16aと電子導電性接着剤16bとが塗り分けられていることで、ロール全体における抵抗差の拡大が効果的に抑制される。なお、接着剤の塗り分け方は図2に限定されず、導電性支持体12と発泡弾性層14とが、発泡弾性層14における気泡18の配向性に起因する導電性の差が抑制されるように、導電性が異なる少なくとも2種類の接着層を介して接着していればよい。

【0035】

例えば、図2に示したように、発泡弾性層14の気泡の長手方向の一方を該導電性ロール10の周方向の0°位置と定義したときに、−20°〜20°及び160°〜200°の位置では抵抗が特に低くなり、70°〜110°及び250°〜290°の位置では抵抗が特に高くなり易い。そこで、図3に示すように、芯金(支持体)12の周囲において、少なくとも−20°〜20°及び160°〜200°に対応した位置では抵抗上昇が大きい接着層16aが設けられ、少なくとも70°〜110°及び250°〜290°の位置では抵抗上昇が小さい接着層16bが設けられていればよい。発泡弾性層14の上記以外の領域(20°〜70°、110°〜160°、200°〜250°の各位置)16cでは抵抗差は比較的小さいので、上記のいずれかの接着剤を用いてもよいし、導電性が2種類の接着剤16a,16bの間にある他の接着剤を用いてもよい。このように発泡弾性層14の抵抗差が特に大きい部分のみ接着層16a,16bが確実に塗り分けられていれば、抵抗差の拡大が抑制されるとともに、高精度に塗り分けを行う必要がないため生産性の向上が図られる。なお、芯金12の周囲を多種類の接着剤を用いて細かく塗り分けを行うと、塗り分けが難しくなり、生産性の低下につながるおそれもある。従って、使用する接着剤は2種類〜4種類であることが好ましく、より好ましくは2種類である。

【0036】

本実施形態に係る導電性ロール10を製造する方法は特に限定されないが、例えば以下のような方法によって好適に製造される。

まず、ポリウレタンに発泡剤を添加して板状のウレタンフォームを作製する。このとき、ウレタンフォームが発泡しながら垂直方向に膨張するとともに、気泡18も垂直方向に延びてセル形状(気泡径)の配向性が生じる。このウレタンフォームから例えば円柱状の発泡弾性体を所望の大きさで切り出して中心孔を形成し、水、架橋性樹脂、導電剤等を含む導電処理液に浸漬させる。これにより、導電処理液がウレタンフォームの気泡18内に含浸する。次いで、これをロール間に通して水分等を除去した後、加熱乾燥させる。これにより発泡弾性層14に含まれる気泡18の壁面(セル骨格の表面)に導電性物質を含有したポリマーが形成され、図4に示すように気泡18の形状が配向した導電性を有する発泡弾性体14が得られる。

【0037】

一方、芯金(支持体)12の周囲には、芯金12を発泡弾性体14の中心孔13に挿入したときに、気泡18の配向性に起因する発泡弾性層14の導電性の差が抑制されるように2種類の接着剤16a,16bを塗り分ける。芯金12の周囲に接着剤16a,16bを設ける方法は所定の領域に所定の接着剤を塗り分けることができれば特に限定されず、例えば、スプレー塗布、フローコート法、Dip塗布法などの方法が採用される。

【0038】

なお、発泡弾性体14の周囲の導電性(抵抗値)は実測により高抵抗部と低抵抗部に分けてもよいが、図2に示したように気泡18の配向性に基づいて高抵抗部と低抵抗部に分けられる。そして、芯金12の周囲に塗り分けた2種類の接着剤16a,16bによって発泡弾性層14の導電性の差が小さくなるように上記発泡弾性体14の中心孔に芯金12を挿入する。接着後、外周を円筒研磨法、センタレス研磨法等によって研磨することによりロール形状に加工する。これにより図1及び図2に示したような本実施形態に係る導電性ロール10が得られる。なお、ウレタンフォームから切り出した発泡弾性体の表面を研磨等によりロール形状に成形した後、接着剤16a,16bを塗り分けた芯金12を挿入して接着させてもよい。

【0039】

<画像形成装置及びプロセスカートリッジ>

本実施形態に係る導電性ロール10の用途は特に限定されないが、例えば、画像形成装置、或いはそのプロセスカートリッジにおける転写ロールとして好適に使用される。図5〜図8は、それぞれ本実施形態に係る導電性ロール10を備えたプロセスカートリッジ又は画像形成装置の構成を示す概略図である。

【0040】

図5に示す画像形成装置100は、装置本体(図示せず)に、主に、プロセスカートリッジ20と、静電潜像形成装置(露光装置)30と、転写ロール40と、中間転写体50とを具備している。プロセスカートリッジ20は、ケース内に、電子写真感光体1、帯電ロール21、現像装置25、クリーニング装置27、及び繊維状部材(平ブラシ形状)29を、それぞれ取り付けレールにより組み合わせて一体化したものである。また、プロセスカートリッジ20は、装置本体に対して着脱自在としたものであり、装置本体とともに画像形成装置を構成している。

【0041】

プロセスカートリッジ20のケースには、露光のための開口部が設けられており、露光装置30はプロセスカートリッジ20の開口部から電子写真感光体1に露光可能な位置に配置されている。

転写ロール40は中間転写体50を介して電子写真感光体1に対向する位置に配置されており、中間転写体50はその一部が電子写真感光体1に当接可能に配置されている。なお、転写ロール40及び中間転写体50をプロセスカートリッジ20に含ませてもよい。

【0042】

このような構成の画像形成装置或いはプロセスカートリッジにおいて、転写ロール40として本実施形態に係る導電性ロール10を備えていれば、導電性ロール10は種類(導電性)の異なる接着剤16a,16bの塗り分けによってロール周囲における抵抗差が小さく抑えられており、使用中の抵抗差の拡大が抑制され、画像の濃度ムラの発生が効果的に抑制される。

【0043】

<トナー>

なお、本実施形態に係る導電性ロールを用いた画像形成装置において使用するトナーは特に限定されず、公知のトナーであればいずれも使用することができる。

トナーは、例えば、平均形状係数(ML2/A×π/4×100、ここでMLはトナー粒子の最大長を表し、Aはトナー粒子の投影面積を表し、πは円周率を表す)が100以上150以下であることが望ましく、100以上140以下であることがより望ましい。さらに、トナーは、体積平均粒子径が2μm以上12μm以下であることが望ましく、3μm以上12μm以下であることがより望ましく、3μm以上9μm以下であることがさらに望ましい。このような平均形状係数及び体積平均粒子径を満たすトナーを用いることにより、現像性及び転写性が高く、高画質の画像が得られる。

【0044】

また、トナーの製造方法も限定されるものではないが、例えば、結着樹脂、着色剤及び離型剤、必要に応じて帯電制御剤等を加えて混練、粉砕、分級する混練粉砕法;混練粉砕法にて得られた粒子を機械的衝撃力又は熱エネルギーにて形状を変化させる方法;結着樹脂の重合性単量体を乳化重合させ、形成された分散液と、着色剤及び離型剤、必要に応じて帯電制御剤等の分散液とを混合し、凝集、加熱融着させ、トナー粒子を得る乳化重合凝集法;結着樹脂を得るための重合性単量体と、着色剤及び離型剤、必要に応じて帯電制御剤等の溶液を水系溶媒に懸濁させて重合する懸濁重合法;結着樹脂と、着色剤及び離型剤、必要に応じて帯電制御剤等の溶液とを水系溶媒に懸濁させて造粒する溶解懸濁法等により製造されるトナーが使用される。

【0045】

また、上記方法で得られたトナーをコアにして、さらに凝集粒子を付着、加熱融合してコアシェル構造をもたせる製造方法等、公知の方法を使用してもよい。なお、トナーの製造方法としては、形状制御、粒度分布制御の観点から水系溶媒にて製造する懸濁重合法、乳化重合凝集法、溶解懸濁法が望ましく、乳化重合凝集法が特に望ましい。

【0046】

トナー母粒子は、結着樹脂、着色剤及び離型剤からなり、必要であれば、シリカや帯電制御剤を含有して構成される。

【0047】

トナー母粒子に使用される結着樹脂としては、スチレン、クロロスチレン等のスチレン類、エチレン、プロピレン、ブチレン、イソプレン等のモノオレフィン類、酢酸ビニル、プロピオン酸ビニル、安息香酸ビニル、酪酸ビニル等のビニルエステル類、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸ドデシル、アクリル酸オクチル、アクリル酸フェニル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸ドデシル等のα−メチレン脂肪族モノカルボン酸エステル類、ビニルメチルエーテル、ビニルエチルエーテル、ビニルブチルエーテル等のビニルエーテル類、ビニルメチルケトン、ビニルヘキシルケトン、ビニルイソプロペニルケトン等のビニルケトン類等の単独重合体及び共重合体、ジカルボン酸類とジオール類との共重合によるポリエステル樹脂等が挙げられる。

【0048】

特に代表的な結着樹脂としては、ポリスチレン、スチレン−アクリル酸アルキル共重合体、スチレン−メタクリル酸アルキル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエチレン、ポリプロピレン、ポリエステル樹脂等が挙げられる。さらに、ポリウレタン、エポキシ樹脂、シリコーン樹脂、ポリアミド、変性ロジン、パラフィンワックス等が挙げられる。

【0049】

着色剤としては、マグネタイト、フェライト等の磁性粉、カーボンブラック、アニリンブルー、カルコイルブルー、クロムイエロー、ウルトラマリンブルー、デュポンオイルレッド、キノリンイエロー、メチレンブルークロリド、フタロシアニンブルー、マラカイトグリーンオキサレート、ランプブラック、ローズベンガル、C.I.ピグメント・レッド48:1、C.I.ピグメント・レッド122、C.I.ピグメント・レッド57:1、C.I.ピグメント・イエロー97、C.I.ピグメント・イエロー17、C.I.ピグメント・ブルー15:1、C.I.ピグメント・ブルー15:3等を代表的なものとして例示される。

【0050】

離型剤としては、低分子ポリエチレン、低分子ポリプロピレン、フィッシャートロピィシュワックス、モンタンワックス、カルナバワックス、ライスワックス、キャンデリラワックス等を代表的なものとして例示される。

【0051】

帯電制御剤としては、公知のものが使用されるが、アゾ系金属錯化合物、サリチル酸の金属錯化合物、極性基を含有するレジンタイプの帯電制御剤が用いられ得る。湿式製法でトナーを製造する場合、イオン強度の制御と廃水汚染の低減の点で水に溶解しにくい素材を使用することが望ましい。また、トナーとしては、磁性材料を内包する磁性トナー及び磁性材料を含有しない非磁性トナーのいずれであってもよい。

【0052】

現像装置25に用いるトナーとしては、上記トナー母粒子及び上記外添剤をヘンシェルミキサー又はVブレンダー等で混合することによって製造される。また、トナー母粒子を湿式にて製造する場合は、湿式にて外添してもよい。

【0053】

現像装置25に用いるトナーには滑性粒子を添加してもよい。滑性粒子としては、グラファイト、二硫化モリブデン、滑石、脂肪酸、脂肪酸金属塩等の固体潤滑剤や、ポリプロピレン、ポリエチレン、ポリブテン等の低分子量ポリオレフィン類、加熱により軟化点を有するシリコーン類、オレイン酸アミド、エルカ酸アミド、リシノール酸アミド、ステアリン酸アミド等の如く脂肪族アミド類やカルナウバワックス、ライスワックス、キャンデリラワックス、木ロウ、ホホバ油等の如く植物系ワックス、ミツロウの如く動物系ワックス、モンタンワックス、オゾケライト、セレシン、パラフィンワックス、マイクロクリスタリンワックス、フィッシャートロプシュワックス等の如く鉱物、石油系ワックス、及びそれらの変性物が使用される。これらは、1種を単独で、又は2種以上を併用して使用される。但し、体積平均粒径としては0.1μm以上10μm以下の範囲が望ましく、上記化学構造のものを粉砕して、粒径をそろえてもよい。トナーへの添加量は望ましくは0.05質量%以上2.0質量%以下、より望ましくは0.1質量%以上1.5質量%以下の範囲である。

【0054】

現像装置25に用いるトナーには、電子写真感光体表面の付着物、劣化物除去の目的等で、無機粒子、有機粒子、該有機粒子に無機粒子を付着させた複合粒子等を加えてもよい。

【0055】

無機粒子としては、シリカ、アルミナ、チタニア、ジルコニア、チタン酸バリウム、チタン酸アルミニウム、チタン酸ストロンチウム、チタン酸マグネシウム、酸化亜鉛、酸化クロム、酸化セリウム、酸化アンチモン、酸化タングステン、酸化スズ、酸化テルル、酸化マンガン、酸化ホウ素、炭化ケイ素、炭化ホウ素、炭化チタン、窒化ケイ素、窒化チタン、窒化ホウ素等の各種無機酸化物、窒化物、ホウ化物等が好適に使用される。

【0056】

また、上記無機粒子を、テトラブチルチタネート、テトラオクチルチタネート、イソプロピルトリイソステアロイルチタネート、イソプロピルトリデシルベンゼンスルフォニルチタネート、ビス(ジオクチルパイロフォスフェート)オキシアセテートチタネート等のチタンカップリング剤、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)γ−アミノプロピルトリメトキシシラン塩酸塩、ヘキサメチルジシラザン、メチルトリメトキシシラン、ブチルトリメトキシシラン、イソブチルトリメトキシシラン、ヘキシルトエリメトキシシラン、オクチルトリメトキシシラン、デシルトリメトキシシラン、ドデシルトリメトキシシラン、フェニルトリメトキシシラン、o−メチルフェニルトリメトキシシラン、p−メチルフェニルトリメトキシシラン等のシランカップリング剤等で処理を行ってもよい。また、シリコーンオイル、ステアリン酸アルミニウム、ステアリン酸亜鉛、ステアリン酸カルシウム等の高級脂肪酸金属塩によって疎水化処理したものも望ましく使用される。

【0057】

有機粒子としては、スチレン樹脂粒子、スチレンアクリル樹脂粒子、ポリエステル樹脂粒子、ウレタン樹脂粒子等が挙げられる。

【0058】

粒子径としては、体積平均平均粒子径で望ましくは5nm以上1000nm以下、より望ましくは5nm以上800nm以下、さらに望ましくは5nm以上700nm以下でのものが使用される。体積平均粒子径が、上記下限値未満であると、研磨能力に欠ける傾向があり、他方、上記上限値を超えると、電子写真感光体表面に傷を発生しやすくなる傾向がある。また、上述した粒子と滑性粒子との添加量の和が0.6質量%以上であることが望ましい。

【0059】

トナーに添加されるその他の無機酸化物としては、粉体流動性、帯電制御等の為、1次粒径が40nm以下の小径無機酸化物を用い、更に付着力低減や帯電制御の為、それより大径の無機酸化物を添加することが望ましい。これらの無機酸化物粒子は公知のものを使用してもよいが、精密な帯電制御を行なう為にはシリカと酸化チタンを併用することが望ましい。また、小径無機粒子については表面処理することにより、分散性が高くなり、粉体流動性を上げる効果が大きくなる。さらに、炭酸カルシウム、炭酸マグネシウム等の炭酸塩や、ハイドロタルサイト等の無機鉱物を添加することも放電生成物を除去するために望ましい。

【0060】

また、電子写真用カラートナーはキャリアと混合して使用されるが、キャリアとしては、鉄粉、ガラスビーズ、フェライト粉、ニッケル粉又はそれ等の表面に樹脂コーティングを施したものが使用される。また、キャリアとの混合割合は、任意に設定される。

【0061】

<クリーニング装置>

クリーニング装置27は、繊維状部材(ロール形状)27aと、クリーニングブレード(ブレード部材)27bとを備える。

クリーニング装置27は、繊維状部材27a及びクリーニングブレード27bが設けられているが、どちらか一方を備えるものでもよい。繊維状部材27aとしては、ロール形状の他に歯ブラシ状(平ブラシ状)としてもよい。また、繊維状部材27aは、クリーニング装置本体に固定してもよく、回転可能に支持されていてもよく、さらに感光体軸方向にオシレーション可能に支持されていてもよい。繊維状部材27aとしては、ポリエステル、ナイロン、アクリル等や、トレシー(東レ社製)等の極細繊維からなる布状のもの、ナイロン、アクリル、ポリオレフィン、ポリエステル等の樹脂繊維を基材状又は絨毯状に植毛したブラシ状のもの等が挙げられる。また、繊維状部材27aとしては、上述したものに、導電性粉末やイオン導電剤を配合して導電性を付与したり、繊維一本一本の内部又は外部に導電層が形成されたもの等を用いてもよい。導電性を付与した場合、その抵抗値としては繊維単体で102Ω以上109Ω以下のものが望ましい。また、繊維状部材27aの繊維の太さは、望ましくは30d(デニール)以下、より望ましくは20d以下であり、繊維の密度は望ましくは2万本/inch2以上、より望ましくは3万本/inch2以上である。

【0062】

クリーニング装置27には、感光体表面の付着物(例えば、放電生成物)を除去することが求められる。この目的を長期に渡って達成すると共にクリーニング部材の機能を安定化させるために、クリーニング部材には、金属石鹸、高級アルコール、ワックス、シリコーンオイルなどの潤滑性物質(潤滑成分)を供給することが望ましい。

【0063】

例えば、繊維状部材27aとしてロール状のものを用いる場合、金属石鹸、ワックス等の潤滑性物質と接触させ、電子写真感光体表面に潤滑成分を供給することが望ましい。クリーニングブレード27bとしては、通常のゴムブレードが用いられる。このようにクリーニングブレード27bとしてゴムブレードを使用する場合には、電子写真感光体表面に潤滑成分を供給することは、ブレードの欠けや磨耗を抑制することに特に効果的である。

【0064】

<露光装置>

露光装置30としては、帯電した電子写真感光体1を露光して静電潜像を形成させるものであればよい。また、露光装置30の光源としては、マルチビーム方式の面発光レーザを用いることが望ましい。

【0065】

<中間転写体>

中間転写体50としては、半導電性を付与したポリイミド、ポリアミドイミド、ポリカーボネート、ポリアリレート、ポリエステル、ゴム等のベルト状のもの(中間転写ベルト)が使用される。また、中間転写体50の形態としては、ベルト状以外にドラム状のものが用いられる。なお、この中間転写体を備えていない直接転写方式の画像形成装置としてもよい。

【0066】

被転写媒体は、電子写真感光体1上に形成されたトナー像を転写する媒体であれば特に制限はない。例えば、電子写真感光体1から直接、紙等に転写する場合は紙等が被転写媒体であり、また、中間転写体50を用いる場合には中間転写体が被転写媒体になる。

【0067】

図6は、他の実施形態に係る画像形成装置を示す概略構成図である。図6に示す画像形成装置110は、電子写真感光体1が装置本体に固定され、帯電装置22、現像装置25及びクリーニング装置27がそれぞれカートリッジ化されており、それぞれ帯電カートリッジ、現像カートリッジ、クリーニングカートリッジとして独立して備えられている。なお、帯電装置22は、コロナ放電方式により帯電させる帯電装置を備えている。

【0068】

この画像形成装置110においては、電子写真感光体1とそれ以外の各装置が分離されており、帯電装置22、現像装置25及びクリーニング装置27が画像形成装置本体にビス、かしめ、接着又は溶接により固定されることなく、引き出し、押しこみによる操作にて脱着可能である。そして、このような構成の画像形成装置110でも、転写ロール40として、発泡弾性層における導電性の差が小さくなるように芯金と発泡弾性層との間の接着層が塗り分けられた導電性ロールを備えることで、抵抗差の拡大が抑制され、画像の濃度ムラの発生が効果的に抑制される。

【0069】

図7に示した画像形成装置120は、プロセスカートリッジ20を4つ搭載したタンデム方式のフルカラー画像形成装置である。この画像形成装置120は、タンデム方式であること以外は画像形成装置100と同様の構成であり、中間転写体50上に4つのプロセスカートリッジ20がそれぞれ並列に配置されており、1色に付き1つの電子写真感光体が使用される構成となっている。

このようなタンデム方式の画像形成装置120でも、発泡弾性層14の気泡18の配向性に起因する導電性の差を抑制するように芯金と発泡弾性層14との間の接着剤16a,16bが塗り分けられた転写ロールを備えることで、画像の濃度ムラの発生が効果的に抑制される。

【0070】

図8に示した画像形成装置130は、1つの電子写真感光体で複数の色のトナー画像を形成させる、所謂4サイクル方式の画像形成装置である。この画像形成装置130は、駆動装置(図示せず)により所定の回転速度で図中の矢印Aの方向に回転される感光体ドラム1を備えており、感光体ドラム1の上方には、感光体ドラム1の外周面を帯電させる帯電装置22が設けられている。

【0071】

帯電装置22の上方には面発光レーザアレイを露光光源として備える露光装置30が配置されている。露光装置30は、光源から射出される複数本のレーザービームを、形成すべき画像に応じて変調すると共に、主走査方向に偏向し、感光体ドラム1の外周面上を感光体ドラム1の軸線と平行に走査させる。これにより、帯電した感光体ドラム1の外周面上に静電潜像が形成される。

【0072】

感光体ドラム1の側方には現像装置25が配置されている。現像装置25は回転可能に配置されたローラ状の収容体を備えている。この収容体の内部には4個の収容部が形成されており、各収容部には現像器25Y,25M,25C,25Kが設けられている。現像器25Y,25M,25C,25Kは各々現像ローラ26を備え、内部に各々イエロー(Y),マゼンタ(M),シアン(C),黒(K)の色のトナーを貯留している。

【0073】

画像形成装置130でのフルカラーの画像の形成は、感光体ドラム1が4色分の画像形成することで行われる。すなわち、感光体ドラム1が4回画像形成する間、帯電装置22は感光体ドラム1の外周面を帯電させ、露光装置30は形成すべきカラー画像を表すY,M,C,Kの画像データのうちの何れかに応じて変調したレーザビームを感光体ドラム1の外周面上で走査させることを、感光体ドラム1が1回画像形成する毎にレーザビームの変調に用いる画像データを切替えながら繰り返す。また現像装置25は、現像器25Y,25M,25C,25Kの何れかの現像ローラ26が感光体ドラム1の外周面に対応している状態で、外周面に対応している現像器を作動させ、感光体ドラム1の外周面に形成された静電潜像を特定の色に現像し、感光体ドラム1の外周面上に特定色のトナー像を形成させることを、感光体ドラム1が1回画像形成する毎に、静電潜像の現像に用いる現像器が切り替わるように収容体を回転させながら繰り返す。これにより、感光体ドラム1の外周面上には、Y,M,C,Kのトナー像が順次形成されることになる。

【0074】

感光体ドラム1の下方には無端の中間転写ベルト50が配設されている。中間転写ベルト50はローラ51,53,55に巻掛けられており、外周面が感光体ドラム1の外周面に接触するように配置されている。ローラ51,53,55は図示しないモータの駆動力が伝達されて回転し、中間転写ベルト50を図中矢印B方向に回転させる。

【0075】

中間転写ベルト50を挟んで感光体ドラム1の反対側には1次転写ロール40が配置されており、感光体ドラム1の外周面上に順次形成されたY,M,C,Kのトナー像は1色ずつ転写ロール40によって中間転写ベルト50の画像形成面に転写され、最終的には、Y,M,C,K全てのトナー像が中間転写ベルト50上に積層される。

【0076】

さらに、感光体ドラム1を挟んで現像装置25の反対側には、感光体ドラム1の外周面に当接する潤滑剤供給装置29及びクリーニング装置27が配置されている。感光体ドラム1の外周面上に形成されたトナー像が中間転写ベルト50に転写されると、潤滑剤供給装置29により感光体ドラム1の外周面に潤滑剤が供給され、当該外周面のうち転写されたトナー像を保持していた領域がクリーニング装置27により清浄化される。

【0077】

中間転写ベルト50よりも下方側には給紙装置60が配置されており、給紙装置60内には記録材料としての用紙Pが多数枚積層された状態で収容されている。給紙装置60の左斜め上方には取り出しローラ61が配置されており、取り出しローラ61による用紙Pの取り出し方向下流側にはローラ対63、ローラ65が順に配置されている。積層状態で最も上方に位置している記録紙は、取り出しローラ61が回転されることにより給紙装置60から取り出され、ローラ対63、ローラ65によって搬送される。

【0078】

また、中間転写ベルト50を挟んで、所謂バックアップローラ55の反対側には2次転写ロール42が配置されている。ローラ対63及びローラ65によって搬送された用紙Pは、中間転写ベルト50と2次転写ロール42の間に送り込まれ、中間転写ベルト50の画像形成面に形成されたトナー像が、バックアップロール55と転写ロール42によって用紙Pに転写される。転写ロール42よりも用紙Pの搬送方向下流側には、定着ローラ対を備えた定着装置44が配置されており、トナー像が転写された用紙Pは、転写されたトナー像が定着装置44によって溶融定着された後に画像形成装置130の機体外へ排出され、排紙受け(図示せず)上に載る。

【0079】

このような4サイクル方式の画像形成装置130でも、1次転写ロール40及び2次転写ロール42の少なくとも一方に、好ましくは両方に、図1及び図2に示したような発泡弾性層14における気泡18の配向性に起因する導電性の差を抑制するように芯金12と発泡弾性層14との間の接着剤16a,16bが塗り分けられた転写ロールを備えることで、画像の濃度ムラの発生が効果的に抑制される。

【0080】

なお、上記実施形態では、発泡弾性層の気泡の配向性あるいはそれに起因する抵抗差に応じて種類の異なる接着剤を塗り分ける場合について説明したが、芯金の全周にわたって同じ種類の接着剤を用い、発泡弾性層の気泡の配向性又は抵抗差に応じて接着層の厚みを変える、すなわち、低抵抗部の接着剤の膜厚を高抵抗部の接着剤の膜厚よりも大きくすることでロール全体の抵抗ムラを緩和してもよい。

【実施例】

【0081】

以下、実施例及び比較例について説明するが、本発明は以下の実施例に限定されるものではない。

【0082】

実施例1

<接着層の形成>

電子導電剤としてカーボンブラック(SPECIAL BLACK 4(Degussa社製)を含むホットメルト接着剤A(主剤:ポリアミド)と、イオン導電剤として過塩素酸リチウムを含むホットメルト接着剤B(主剤:ポリアミド)をそれぞれ用意した。なお、各導電剤は、ホットメルト接着剤の主剤を溶媒(トルエン/メタノール 1:1混合溶媒)に溶解させた溶液に分散させた。

図2及び図4に示すように、芯金(直径:7mm、長さ:310mm、材質:SUM24L)の表面に、軸方向に沿ってホットメルト接着剤A及びBを90°毎に交互に塗布した。塗布後、乾燥炉で接着剤を乾燥させ、ホットメルト接着層を芯金上に形成した。

【0083】

<導電性ウレタンフォーム(発泡弾性層)の作製>

軟質スラブフォーム(株式会社イノアックコーポレーション製、商品名「EP70」)から、縦300〜400mm、横350〜500mm、高さ25mmの直方体を切り出した。このフォームを、カーボンブラックが36質量%含有され、かつ分散された水分散体と、アクリル系エマルジョン(日本ゼオン株式会社製、商品名「Nipol LX852」)とを1:1に混合した導電処理液に20℃で10分間浸漬した。

【0084】

その後、水、カーボンブラック及びアクリル樹脂が気泡内に含浸された上記フォームを、間隔0.2mmに設定された一対のロール間を通過させて水分等を除去した。次いで、このフォームを100℃に設定されたキュア炉中で60分間加熱して乾燥し、水分をほぼ完全に除去するとともにアクリル樹脂を架橋させた。架橋により硬化したアクリル樹脂によってフォームの気泡壁及び骨格にカーボンブラックを固着させた。その後、アクリル樹脂の架橋が進み、カーボンブラックは気泡壁等により強固に固着された。

【0085】

<導電性ロールの作製>

上記のような処理を施した直方体のフォームから断面20mm角、長さ300mmの角柱体を切り出し、断面中心部に、その軸方向の全長さに渡って芯金を装通するための直径6mmの貫通孔を設けた。その後、表面に接着層を形成した上記の芯金を、フォームの気泡の配向性と接着層との位置を合わせて上記の貫通孔に挿入して接着した。次いで、その表面を常法によって研磨し外径12mmの導電性ロールを得た。

【0086】

<導電性ロールの評価>

上記の導電性ロールを、4サイクル型の画像形成装置(製品名:Docu Print C3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。

【0087】

比較例1〜3

実施例1で用いたものと同じ材質及び形状を有する芯金及び導電性ウレタンフォームを用い、接着層を代えた以外は実施例1と同様にして導電性ロールを作製した。接着剤として、導電剤を含まずポリアミドのみからなる絶縁性接着剤(比較例1)、接着剤A(比較例2)、又は接着剤B(比較例3)をそれぞれ用い、各接着剤を芯金の周囲全面に塗布して接着層を形成した。

【0088】

上記比較例1〜3で得た導電性ロールを、それぞれ別々に4サイクル型の画像形成装置(製品名:Docu Print C3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。

実施例1及び比較例1〜3の各導電性ロールを用いた場合の評価結果を表1に示す。

【0089】

【表1】

【0090】

表1に示す結果から、本実施形態に係る導電性ロールを1次転写ロールとして用いてプリントを続けても、このロールの抵抗面内ムラ(抵抗差)は小さく抑えられ、画像濃度ムラが発生し難いことがわかる。

【0091】

実施例2

接着剤の形成を下記の通り変更した以外は、実施例1と同様にして導電性ロールを作製し、評価を行った。

<接着層の形成>

導電剤として カーボンブラック(SPECIAL BLACK 4、Degussa社製)を20質量部含むホットメルト接着剤C(主剤:ポリアミド)と、カーボンブラック(SPECIAL BLACK 4、Degussa社製)を10質量部含むホットメルト接着剤D(主剤:ポリアミド)をそれぞれ用意した。なお、各導電剤は、ホットメルト接着剤の主剤を溶媒(トルエン)に溶解させた溶液に分散させた。

図2及び図4に示すように、芯金(直径:7mm、長さ:310mm、材質:SUM24L)の表面に、軸方向に沿ってホットメルト接着剤C及びDを90°毎に交互に塗布した。塗布後、乾燥炉で接着剤を乾燥させ、ホットメルト接着層を芯金上に形成した。

【0092】

<導電性ロールの評価>

上記の導電性ロールを、4サイクル型の画像形成装置(製品名:Docu PrintC3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。

【0093】

実施例3〜5

表2に示すように実施例2よりも抵抗ムラが大きなウレタンフォームを用いた以外は実施例2と同様にして導電性ロールを作製し、評価を行った。

【0094】

【表2】

【0095】

実施例6

<接着層の形成>

導電剤としてカーボンブラック(SPECIAL BLACK 4、Degussa社製)を15質量部含むホットメルト接着剤(主剤:ポリアミド)を用意した。なお、導電剤は、ホットメルト接着剤の主剤を溶媒(トルエン)に溶解させた溶液に分散させた。

図2及び図4に示すように、芯金(直径:7mm、長さ:310mm、材質:SUM24L)の表面に、軸方向に沿ってホットメルト接着剤を90°毎に乾燥後の厚さが50μmと70μmとなるように交互に塗布した。塗布後、乾燥炉で接着剤を乾燥させ、ホットメルト接着層を芯金上に形成した。

【0096】

<導電性ウレタンフォーム(発泡弾性層)の作製>

実施例1と同様の方法により導電性ウレタンフォームを作製した。

【0097】

<導電性ロールの作製>

得られた直方体のフォームから断面20mm角、長さ300mmの角柱体を切り出し、断面中心部に、その軸方向の全長さに渡って芯金を装通するための直径6mmの貫通孔を設けた。その後、表面に接着層を形成した上記の芯金を、上記の貫通孔に挿入して接着した。次いで、その表面を常法によって研磨し外径12mmの導電性ロールを得た。

【0098】

<導電性ロールの評価>

上記の導電性ロールを、4サイクル型の画像形成装置(製品名:Docu PrintC3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。その結果、評価テスト前の抵抗ムラはΔ=0.20logΩ,評価テスト後の抵抗ムラはΔ=0.28logΩであった。

【0099】

実施例7〜20

実施例6で用いたものと同じ材質及び形状を有する芯金及び導電性ウレタンフォームで、ウレタンフォームの抵抗ムラが実施例6で用いたものより大きなフォームを用いて実施例6と同様にして導電性ロールを作製し、評価した。

その結果、実機評価テスト前後の抵抗ムラの変動幅は実施例6よりも大きくなった。

【0100】

比較例4及び5

実施例6で用いたものと同じ材質及び形状を有する芯金及び導電性ウレタンフォームを用い、接着層を代えた以外は実施例6と同様にして導電性ロールを作製した。接着剤として、前述の実施例6で用いたものと同じ種類の接着剤(比較例4)又は絶縁性接着剤(比較例5)を用い、それぞれ芯金の周囲全面に均一の厚さになるように塗布して接着層を形成した。

【0101】

上記比較例4及び5で得た導電性ロールを、それぞれ別々に4サイクル型の画像形成装置(製品名:Docu Print C3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。

実施例6〜20及び比較例4及び5の各導電性ロールを用いた場合の評価結果を表3に示す。

【0102】

【表3】

【0103】

以上、本発明について説明したが、本発明は上記実施形態及び実施例に限定されるものではない。例えば、本発明に係る導電性ロールの用途は、画像形成装置の転写ロールに限定されず、バックアップロールや帯電ロールなどにも使用可能である。また、必要に応じ、発泡弾性層の周囲にゴム材料等の被覆層を形成してもよい。

【図面の簡単な説明】

【0104】

【図1】本実施形態に係る導電性ロールを示す概略図である。

【図2】図1におけるA−A線断面を示す概略図である。

【図3】本実施形態に係る導電性支持体の周囲に導電性の異なる接着剤を設ける領域を示す概略断面図である。

【図4】本実施形態に係る導電性ロールの製造方法の一例を説明する概略図である。

【図5】本実施形態に係る画像形成装置の一例を示す概略構成図である。

【図6】本実施形態に係る画像形成装置の他の例を示す概略構成図である。

【図7】本実施形態に係る画像形成装置の他の例を示す概略構成図である。

【図8】本実施形態に係る画像形成装置の他の例を示す概略構成図である。

【符号の説明】

【0105】

1…電子写真感光体、10…導電性ロール、12…導電性支持体(芯金)、14…発泡弾性層(発泡弾性体)、16a…第1の接着層、16b…第2の接着層、18…気泡、20…プロセスカートリッジ、21…帯電ロール、22…帯電装置、25…現像装置、40…転写ロール、42…転写ロール、44…定着装置、50…中間転写体、55…バックアップロール、60…給紙装置、100,110,120,130…画像形成装置。

【技術分野】

【0001】

本発明は、導電性ロール、プロセスカートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

電子写真方式を利用した画像形成装置では、一般的に、無機材料または有機材料を用いた光導電性感光体から構成される像保持体上に電荷を形成し、画像信号を変調したレーザー光等で静電潜像を形成した後、その静電潜像をトナーにより現像して可視化したトナー像とする。そして、得られたトナー像を中間転写体を介して、あるいは直接、記録用紙等の記録媒体に静電的に転写することにより所望の再生画像が得られる。

【0003】

例えば、像保持体に形成したトナー像を中間転写体に一次転写し、さらに中間転写体上のトナー像を記録紙に二次転写する方式を採用したものでは、導電性または半導電性(体積抵抗率が1010Ωcm以下)の導電性ロールを用いて中間転写体に記録用紙を押圧し、電圧を印加してトナー像を静電的に転写する導電性ロール方式の画像形成装置が知られている。

【0004】

導電性ロールとしては、例えば、導電性カーボンブラックを分散させたアクリル系エマルジョンにウレタンスラブフォームを含浸させて加熱乾燥した後、所望のサイズの円筒形に加工するとともに、接着剤を塗布した芯金を中心孔に挿入して接着させた導電性ロールが提案されている(例えば、特許文献1参照)。

【0005】

【特許文献1】特開平9−262912号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、発泡弾性層が気泡の形状に配向性を有する場合であっても、抵抗ムラが緩和された導電性ロールを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明では、以下の導電性ロール、プロセスカートリッジ及び画像形成装置が提供される。

【0008】

請求項1に係る発明は、導電性支持体と、該導電性支持体の周囲に接着された導電性を有する発泡弾性層とを含む導電性ロールであって、前記発泡弾性層が、気泡の形状の配向性を有し、前記導電性支持体と前記発泡弾性層とが、導電性が異なる少なくとも2種類の接着層を介して接着され、前記導電性ロールの軸方向から見て、前記発泡弾性層の気泡の長手方向の一方を該導電性ロールの周方向の0°位置と定義したときに、前記接着層として、少なくとも−20°〜20°及び160°〜200°の位置に第1の接着層が設けられており、少なくとも70°〜110°及び250°〜290°の位置に第2の接着層が設けられ、前記第1の接着層は前記第2の接着層よりも導電性が低いことを特徴とする導電性ロールである。

【0009】

請求項2に係る発明は、前記第1の接着層がイオン導電性を有し、前記第2の接着層が電子導電性を有することを特徴とする請求項1に記載の導電性ロールである。

【0010】

請求項3に係る発明は、前記第1の接着層と前記第2の接着層とが同じ導電剤を含有し、前記第1の接着層の導電剤の含有量が、前記第2の接着層の導電剤の含有量よりも少ないことを特徴とする請求項1に記載の導電性ロールである。

【0011】

請求項4に係る発明は、前記第1の接着層の厚みが、前記第2の接着層の厚みよりも大きいことを特徴とする請求項1に記載の導電性ロールである。

【0012】

請求項5に係る発明は、前記発泡弾性層が、ウレタンフォームであることを特徴とする請求項1〜請求項4のいずれか1項に記載の導電性ロールである。

【0013】

請求項6に係る発明は、前記発泡弾性層が、該発泡弾性層の気泡の壁面に導電性物質を含有したポリマーが形成されていることで導電性が付与されていることを特徴とする請求項1〜請求項5のいずれか1項に記載の導電性ロールである。

【0014】

請求項7に係る発明は、請求項1〜請求項6のいずれか1項に記載の導電性ロールを備えることを特徴とするプロセスカートリッジである。

【0015】

請求項8に係る発明は、請求項1〜請求項6のいずれか1項に記載の導電性ロールを備えることを特徴とする画像形成装置である。

【発明の効果】

【0016】

請求項1の発明によれば、発泡弾性層が気泡の形状に配向性を有する場合であっても、本構成を有しない場合に比べて、抵抗ムラが緩和される。

請求項2の発明によれば、本構成を有しない場合に比べて、抵抗ムラがより確実に緩和された導電性ロールが得られる。

請求項3の発明によれば、本構成を有しない場合に比べて、抵抗ムラがより確実に緩和された導電性ロールが得られる。

請求項4の発明によれば、本構成を有しない場合に比べて、抵抗ムラがより確実に緩和された導電性ロールが得られる。

請求項5の発明によれば、発泡弾性層の気泡がより確実に配向性を有する一方、本構成を有しない場合に比べて、抵抗ムラがより確実に緩和された導電性ロールが得られる。

請求項6の発明によれば、本構成を有しない場合に比べて、画像形成装置により適した導電性ロールが得られる。

請求項7の発明によれば、本構成を有しない場合に比べて、画像の濃度ムラが発生し難いプロセスカートリッジが得られる。

請求項8の発明によれば、本構成を有しない場合に比べて、画像の濃度ムラが発生し難い画像形成装置が得られる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照して本発明の好適な実施形態について詳細に説明する。なお、図面中、同一又は相当する要素(部材)には同一符号を付することとし、重複する説明は省略する。

【0018】

本発明者らは、画像形成装置において生じる画像の濃度ムラについて研究及び検討を行い、以下のような知見を得た。

例えば、発泡セル(気泡)の形状に異方性(配向性)を持つウレタンスラブを円筒形状に加工し、その中心孔に芯金を接着させて導電性ロール(バイアスロール)を作製すると、発泡セルの配向性により発泡弾性層の周方向に高抵抗部と低抵抗部が形成され、0.1〜0.8logΩ程度の範囲で比較的大きな面内抵抗ムラが生じ易い。そして、このような導電性ロールを画像形成装置の転写ロールとして使用し続けると、導電性ロール(発泡弾性層)の高抵抗部と低抵抗部が異なる割合で抵抗が上昇し、高抵抗部と低抵抗部の抵抗差が1.0logΩ以上まで大きくなる。このように導電性ロールの周方向における抵抗差が増大する結果、画像の濃度ムラが生じる。

そこで、本発明者らは、発泡弾性層に含まれる気泡の形状の配向性に起因する導電性の差に応じ、発泡弾性層の低抵抗部と高抵抗部に分けて支持体(芯金)との間に導電性の異なる接着層を介して接着させることにより、すなわち、発泡弾性層の低抵抗部と芯金を接着する接着層の抵抗を、発泡弾性層の高抵抗部と芯金を接着する接着層の抵抗よりも高くすることにより、ロール全体としての抵抗(導電性)の均一化が図られ、画像の濃度ムラの発生が効果的に抑制されることを見出した。

【0019】

さらに、本発明者らは、低抵抗部の接着剤の膜厚を高抵抗部の接着剤の膜厚よりも大きくすることで、発泡弾性層の低抵抗部と高抵抗部の抵抗差が緩和され、ロール抵抗の面内ムラが軽減され、使用中にロールの体積抵抗ムラが生じることが抑制されることを見出した。

【0020】

図1は、本実施形態に係る導電性ロールの概略図であり、図2は、図1のA−A線断面を示す概略図である。この導電性ロール10は、導電性支持体12の周囲に導電性を有する発泡弾性層14が設けられている。そして、発泡弾性層14における多数の気泡18の形状(気泡径)が配向性を有しており、導電性支持体12と発泡弾性層14とが、導電性が異なる2種類の接着層16a,16bを介して接着していることにより気泡18の配向性に起因する発泡弾性層14の導電性の差が抑制(低減)されている。

【0021】

<導電性支持体>

導電性支持体12は、導電性ロール10の電極及び支持部材として機能するものであり、棒状部材、好ましくは、円柱状又は円筒状の部材であって、外径が3〜20mmの範囲のものを使用する。このような導電性支持体12は、強度及び電気的特性の点から、例えば、アルミニウム、銅合金、ステンレス鋼等の金属又は合金;クロム、ニッケル等で鍍金処理を施した鉄;導電性樹脂;などの導電性(体積抵抗率が104Ωcm以下)の材質により構成することができる。

【0022】

<発泡弾性層>

発泡弾性層14は導電性を有し、多数の気泡(セル)18が配向性を持った状態で形成されている。例えば、弾性材料を発泡させてセル骨格を形成し、これに導電剤を分散させることによって導電性を有する発泡弾性層14とする。なお、発泡弾性層14の気泡構造は、独立気泡構造でもよいし、連続気泡構造でもよい。

例えば、本実施形態の導電性ロール10を例えば転写ロールとして使用する場合には、発泡弾性層14は、100Paの外力印加により変形しても、もとの形状に復元され、感光体、中間転写体等の他の部材との接触位置において適度な接触面積を形成するものが好ましい。

【0023】

発泡弾性層14のセル骨格を形成する具体的な材料としては、エピクロロヒドリン、ポリウレタン、ニトリルゴム、イソプレンゴム、ブタジエンゴム、エピクロロヒドリン−エチレンオキシドゴム、エチレン−プロピレン−ジエンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、塩素化ポリイソプレン、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、水素化ポリブタジエン、ブチルゴム、シリコーンゴム等、又はこれらの2種以上をブレンドしてなる材料が挙げられる。望ましくは、ポリウレタン、ニトリルゴム、エピクロロヒドリン−エチレンオキシドゴム、エチレン−プロピレン−ジエンゴム(EPDM)であり、より望ましくは、ポリウレタンである。

ポリウレタンとしては、特に限定するものではなく、ポリエステルポリオール、ポリエーテルポリエステルやアクリルポリールなどのポリオールと、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネートや4,4−ジフェニルメタンジイソシアネート、トリジンジイソシアネート、1,6−ヘキサメチレンジイソシアネートなどのイソシアネートの反応を伴っていれば良く、1,4−ブタンジオール、トリメチロールプロパンなど鎖延長剤が混合されていることが好ましい。

【0024】

発泡剤としては、水、アゾジカルボンアミド、アゾビスイソブチロニトリル、ジアゾアミノベンゼン等のようなアゾ化合物などの発泡剤を用いて発泡させるのが一般的であるが、他の発泡剤として、熱分解により炭酸ガスを発生する炭酸水素ナトリウム等の重炭酸塩、窒素ガスを発生するNaNO2とNH4Clの混合物、酸素等を発生する過酸化物等も挙げられる。さらに必要に応じて発泡助剤、整泡剤、触媒などの助剤を加えてもよい。

例えば、ポリウレタンに発泡剤等を添加して発泡させると、ウレタンフォームが垂直方向に膨張するときに気泡(発泡セル)18も垂直方向に延びて略楕円形の断面を有する形状となり、セル形状(気泡径)に配向性が生じる。

【0025】

発泡弾性層14に含まれる導電剤は特に限定されず用途に応じて適宜選択すればよく、例えば電子導電剤やイオン導電剤が用いられる。

電子導電剤の例としては、ファーネスブラック、サーマルブラック、チャンネルブラック、ケッチェンブラック、アセチレンブラック、カラーブラック等のカーボンブラック;熱分解カーボン;グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種金属酸化物;絶縁物質の表面を導電化処理したもの;などの微粉末を挙げることができる。また、イオン導電剤の例としては、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;を挙げられる。

【0026】

これらの導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。また、導電剤の添加量は特に制限はなく、導電性ロール10の用途に応じて所望の導電性を有するように導電剤を含むようにすればよい。例えば、本実施形態に係る導電性ロール10を画像形成装置における転写ロールとして使用する場合、発泡弾性層14の導電剤の含有量は、電子導電剤を用いる場合は、セル骨格を形成する弾性材料100質量部に対して、1〜30質量部の範囲とし、10〜20質量部の範囲であることがより望ましい。一方、イオン導電剤を用いる場合は、弾性材料100質量部に対して、0.1〜5.0質量部の範囲とし、0.5〜3.0質量部の範囲であることがより望ましい。

【0027】

本実施形態に係る導電性ロール10の発泡弾性層14の体積抵抗値は、導電性ロール10を銅版などの金属板の表面にロールの両端に各々100gの荷重がかかるように載せ、前記金属板との間に100Vの電圧を印加したときに、102Ω以上107Ω以下の範囲が望ましく、102Ω以上106Ω以下の範囲がより望ましい。

前記体積抵抗率の測定は、例えば、シート状の測定サンプルに対し、測定治具(R12702A/Bレジスティビティ・チェンバ:アドバンテスト社製)と高抵抗測定器(R8340Aデジタル高抵抗/微小電流計:アドバンテスト社製)とを用い、電場(印加電圧/組成物シート厚)が1000V/cmになるよう調節した電圧を30秒印加後の電流値より、下記式(1)を用いて算出される。

体積抵抗率(Ω・cm)=(19.63×印加電圧(V))/(電流値(A)×測定サンプルシート厚(cm)) ・・・ 式(1)

また、導電性ロール10の周囲の電気抵抗の測定は、例えば、導電性ロール10を銅版などの金属板の表面にロールの両端に各々等量の荷重がかかるように載せ、微小電流測定器(Advantest社製R8320)を用い、導電性ロール(芯金を有する場合は芯金)と前記金属板との間に100Vの電圧を印加して測定される。

【0028】

発泡弾性層14の厚みは、2〜7mmの範囲が望ましく、3〜5mmの範囲がより望ましい。発泡弾性層14の厚みが2mm以上であれば、中間転写体などの他の部材との接触部分における接触圧により十分変形し、接触部分が安定して形成される。また、発泡弾性層14の厚みが7mm以下であれば、後述する接着剤の塗り分けによって発泡弾性層14の抵抗差が確実に小さくなる。

【0029】

<接着層>

本実施形態に係る導電性ロール10では、導電性支持体12と発泡弾性層14が、気泡18の配向性に起因する発泡弾性層14の導電性の差を抑制するように導電性が異なる2種類の接着層16a,16bを介して接着している。図2に示されるように、発泡弾性層14は、導電性ロール10の軸方向から見てセル形状(セル径)が配向している。このように発泡弾性層14における気泡18の形状(径)が配向性を有する場合、通常は90°間隔で高抵抗部と低抵抗部が現れる。具体的には、気泡18の長手方向の一方(図2におけるL方向)を該導電性ロール10の周方向の0°位置と定義したときに、通常は、−45°〜45°の領域及び135°〜225°の領域を低抵抗部、45°〜135°の領域及び225°〜315°(−45°)の領域を高抵抗部に分けられる。

【0030】

このように発泡弾性層14における気泡形状(気泡径)の配向性に起因して低抵抗部と高抵抗部とが対称的に現れる理由は定かではないが、理由の一つとして、発泡弾性層14に含まれる導電剤の密度が気泡18の形状に依存することが考えられる。すなわち、図2に示すように発泡弾性層14内の各気泡18が略楕円形状を有する場合、長軸方向の両端付近では導電剤の密度が大きくなって低抵抗となり易く、短軸方向では導電剤の密度が小さくなって高抵抗となり易い。そして、このように気泡18の配向性に起因する抵抗差が生じている導電性ロール10を画像形成装置の転写ロールとして使用し続けると、抵抗差がさらに増大して画像の濃度ムラが生じ易くなると考えられる。

【0031】

しかし、本実施形態に係る導電性ロール10は、発泡弾性層14の高抵抗部と低抵抗部では導電性の異なる接着層16a,16bを介して支持体12に接着されており、これにより気泡18の配向性に起因する発泡弾性層14の導電性の差が抑制される。例えば、低抵抗部では少なくともイオン導電性が付与された接着層16aを、高抵抗部では少なくとも電子導電性が付与された接着層16bをそれぞれ使用する。イオン導電性接着剤16aは、電子導電性接着剤16bに比べ使用中の抵抗上昇の割合が大きくなる、すなわち、導電性が低い。この性質を利用し、発泡弾性層14の低抵抗部の体積抵抗上昇割合を高抵抗部の抵抗上昇割合と同等又はそれ以上にすることで、使用中の抵抗面内ムラの拡大が抑制される。

また、例えば、接着層16aと16bとして同一の導電剤を含有する接着剤を使用する場合、接着層16aに含まれる導電剤の含有量を接着層16bに含まれる導電剤よりも少なくすることで、接着層16aの導電性が接着層16bの導電性に比べ低くなる。この性質を利用し、発泡弾性層14の低抵抗部の体積抵抗上昇割合を高抵抗部の抵抗上昇割合と同等又はそれ以上にすることでも、使用中の抵抗面内ムラの拡大が抑制される。

【0032】

イオン導電性接着剤16aとしては、例えば、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;などの微粉末を含む接着剤が挙げられる。

【0033】

電子導電性接着剤16bとしては、例えば、ファーネスブラック、サーマルブラック、チャンネルブラック、ケッチェンブラック、アセチレンブラック、カラーブラック等のカーボンブラック;熱分解カーボン;グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種金属酸化物;絶縁物質の表面を導電化処理したもの;などの微粉末を含む接着剤が挙げられる。

【0034】

そして、図2に示すように、発泡弾性層14を90°間隔で高抵抗部と低抵抗部に分けて、支持体12の周囲に軸方向に沿ってイオン導電性接着剤16aと電子導電性接着剤16bとが塗り分けられていることで、ロール全体における抵抗差の拡大が効果的に抑制される。なお、接着剤の塗り分け方は図2に限定されず、導電性支持体12と発泡弾性層14とが、発泡弾性層14における気泡18の配向性に起因する導電性の差が抑制されるように、導電性が異なる少なくとも2種類の接着層を介して接着していればよい。

【0035】

例えば、図2に示したように、発泡弾性層14の気泡の長手方向の一方を該導電性ロール10の周方向の0°位置と定義したときに、−20°〜20°及び160°〜200°の位置では抵抗が特に低くなり、70°〜110°及び250°〜290°の位置では抵抗が特に高くなり易い。そこで、図3に示すように、芯金(支持体)12の周囲において、少なくとも−20°〜20°及び160°〜200°に対応した位置では抵抗上昇が大きい接着層16aが設けられ、少なくとも70°〜110°及び250°〜290°の位置では抵抗上昇が小さい接着層16bが設けられていればよい。発泡弾性層14の上記以外の領域(20°〜70°、110°〜160°、200°〜250°の各位置)16cでは抵抗差は比較的小さいので、上記のいずれかの接着剤を用いてもよいし、導電性が2種類の接着剤16a,16bの間にある他の接着剤を用いてもよい。このように発泡弾性層14の抵抗差が特に大きい部分のみ接着層16a,16bが確実に塗り分けられていれば、抵抗差の拡大が抑制されるとともに、高精度に塗り分けを行う必要がないため生産性の向上が図られる。なお、芯金12の周囲を多種類の接着剤を用いて細かく塗り分けを行うと、塗り分けが難しくなり、生産性の低下につながるおそれもある。従って、使用する接着剤は2種類〜4種類であることが好ましく、より好ましくは2種類である。

【0036】

本実施形態に係る導電性ロール10を製造する方法は特に限定されないが、例えば以下のような方法によって好適に製造される。

まず、ポリウレタンに発泡剤を添加して板状のウレタンフォームを作製する。このとき、ウレタンフォームが発泡しながら垂直方向に膨張するとともに、気泡18も垂直方向に延びてセル形状(気泡径)の配向性が生じる。このウレタンフォームから例えば円柱状の発泡弾性体を所望の大きさで切り出して中心孔を形成し、水、架橋性樹脂、導電剤等を含む導電処理液に浸漬させる。これにより、導電処理液がウレタンフォームの気泡18内に含浸する。次いで、これをロール間に通して水分等を除去した後、加熱乾燥させる。これにより発泡弾性層14に含まれる気泡18の壁面(セル骨格の表面)に導電性物質を含有したポリマーが形成され、図4に示すように気泡18の形状が配向した導電性を有する発泡弾性体14が得られる。

【0037】

一方、芯金(支持体)12の周囲には、芯金12を発泡弾性体14の中心孔13に挿入したときに、気泡18の配向性に起因する発泡弾性層14の導電性の差が抑制されるように2種類の接着剤16a,16bを塗り分ける。芯金12の周囲に接着剤16a,16bを設ける方法は所定の領域に所定の接着剤を塗り分けることができれば特に限定されず、例えば、スプレー塗布、フローコート法、Dip塗布法などの方法が採用される。

【0038】

なお、発泡弾性体14の周囲の導電性(抵抗値)は実測により高抵抗部と低抵抗部に分けてもよいが、図2に示したように気泡18の配向性に基づいて高抵抗部と低抵抗部に分けられる。そして、芯金12の周囲に塗り分けた2種類の接着剤16a,16bによって発泡弾性層14の導電性の差が小さくなるように上記発泡弾性体14の中心孔に芯金12を挿入する。接着後、外周を円筒研磨法、センタレス研磨法等によって研磨することによりロール形状に加工する。これにより図1及び図2に示したような本実施形態に係る導電性ロール10が得られる。なお、ウレタンフォームから切り出した発泡弾性体の表面を研磨等によりロール形状に成形した後、接着剤16a,16bを塗り分けた芯金12を挿入して接着させてもよい。

【0039】

<画像形成装置及びプロセスカートリッジ>

本実施形態に係る導電性ロール10の用途は特に限定されないが、例えば、画像形成装置、或いはそのプロセスカートリッジにおける転写ロールとして好適に使用される。図5〜図8は、それぞれ本実施形態に係る導電性ロール10を備えたプロセスカートリッジ又は画像形成装置の構成を示す概略図である。

【0040】

図5に示す画像形成装置100は、装置本体(図示せず)に、主に、プロセスカートリッジ20と、静電潜像形成装置(露光装置)30と、転写ロール40と、中間転写体50とを具備している。プロセスカートリッジ20は、ケース内に、電子写真感光体1、帯電ロール21、現像装置25、クリーニング装置27、及び繊維状部材(平ブラシ形状)29を、それぞれ取り付けレールにより組み合わせて一体化したものである。また、プロセスカートリッジ20は、装置本体に対して着脱自在としたものであり、装置本体とともに画像形成装置を構成している。

【0041】

プロセスカートリッジ20のケースには、露光のための開口部が設けられており、露光装置30はプロセスカートリッジ20の開口部から電子写真感光体1に露光可能な位置に配置されている。

転写ロール40は中間転写体50を介して電子写真感光体1に対向する位置に配置されており、中間転写体50はその一部が電子写真感光体1に当接可能に配置されている。なお、転写ロール40及び中間転写体50をプロセスカートリッジ20に含ませてもよい。

【0042】

このような構成の画像形成装置或いはプロセスカートリッジにおいて、転写ロール40として本実施形態に係る導電性ロール10を備えていれば、導電性ロール10は種類(導電性)の異なる接着剤16a,16bの塗り分けによってロール周囲における抵抗差が小さく抑えられており、使用中の抵抗差の拡大が抑制され、画像の濃度ムラの発生が効果的に抑制される。

【0043】

<トナー>

なお、本実施形態に係る導電性ロールを用いた画像形成装置において使用するトナーは特に限定されず、公知のトナーであればいずれも使用することができる。

トナーは、例えば、平均形状係数(ML2/A×π/4×100、ここでMLはトナー粒子の最大長を表し、Aはトナー粒子の投影面積を表し、πは円周率を表す)が100以上150以下であることが望ましく、100以上140以下であることがより望ましい。さらに、トナーは、体積平均粒子径が2μm以上12μm以下であることが望ましく、3μm以上12μm以下であることがより望ましく、3μm以上9μm以下であることがさらに望ましい。このような平均形状係数及び体積平均粒子径を満たすトナーを用いることにより、現像性及び転写性が高く、高画質の画像が得られる。

【0044】

また、トナーの製造方法も限定されるものではないが、例えば、結着樹脂、着色剤及び離型剤、必要に応じて帯電制御剤等を加えて混練、粉砕、分級する混練粉砕法;混練粉砕法にて得られた粒子を機械的衝撃力又は熱エネルギーにて形状を変化させる方法;結着樹脂の重合性単量体を乳化重合させ、形成された分散液と、着色剤及び離型剤、必要に応じて帯電制御剤等の分散液とを混合し、凝集、加熱融着させ、トナー粒子を得る乳化重合凝集法;結着樹脂を得るための重合性単量体と、着色剤及び離型剤、必要に応じて帯電制御剤等の溶液を水系溶媒に懸濁させて重合する懸濁重合法;結着樹脂と、着色剤及び離型剤、必要に応じて帯電制御剤等の溶液とを水系溶媒に懸濁させて造粒する溶解懸濁法等により製造されるトナーが使用される。

【0045】

また、上記方法で得られたトナーをコアにして、さらに凝集粒子を付着、加熱融合してコアシェル構造をもたせる製造方法等、公知の方法を使用してもよい。なお、トナーの製造方法としては、形状制御、粒度分布制御の観点から水系溶媒にて製造する懸濁重合法、乳化重合凝集法、溶解懸濁法が望ましく、乳化重合凝集法が特に望ましい。

【0046】

トナー母粒子は、結着樹脂、着色剤及び離型剤からなり、必要であれば、シリカや帯電制御剤を含有して構成される。

【0047】

トナー母粒子に使用される結着樹脂としては、スチレン、クロロスチレン等のスチレン類、エチレン、プロピレン、ブチレン、イソプレン等のモノオレフィン類、酢酸ビニル、プロピオン酸ビニル、安息香酸ビニル、酪酸ビニル等のビニルエステル類、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸ドデシル、アクリル酸オクチル、アクリル酸フェニル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸ドデシル等のα−メチレン脂肪族モノカルボン酸エステル類、ビニルメチルエーテル、ビニルエチルエーテル、ビニルブチルエーテル等のビニルエーテル類、ビニルメチルケトン、ビニルヘキシルケトン、ビニルイソプロペニルケトン等のビニルケトン類等の単独重合体及び共重合体、ジカルボン酸類とジオール類との共重合によるポリエステル樹脂等が挙げられる。

【0048】

特に代表的な結着樹脂としては、ポリスチレン、スチレン−アクリル酸アルキル共重合体、スチレン−メタクリル酸アルキル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエチレン、ポリプロピレン、ポリエステル樹脂等が挙げられる。さらに、ポリウレタン、エポキシ樹脂、シリコーン樹脂、ポリアミド、変性ロジン、パラフィンワックス等が挙げられる。

【0049】

着色剤としては、マグネタイト、フェライト等の磁性粉、カーボンブラック、アニリンブルー、カルコイルブルー、クロムイエロー、ウルトラマリンブルー、デュポンオイルレッド、キノリンイエロー、メチレンブルークロリド、フタロシアニンブルー、マラカイトグリーンオキサレート、ランプブラック、ローズベンガル、C.I.ピグメント・レッド48:1、C.I.ピグメント・レッド122、C.I.ピグメント・レッド57:1、C.I.ピグメント・イエロー97、C.I.ピグメント・イエロー17、C.I.ピグメント・ブルー15:1、C.I.ピグメント・ブルー15:3等を代表的なものとして例示される。

【0050】

離型剤としては、低分子ポリエチレン、低分子ポリプロピレン、フィッシャートロピィシュワックス、モンタンワックス、カルナバワックス、ライスワックス、キャンデリラワックス等を代表的なものとして例示される。

【0051】

帯電制御剤としては、公知のものが使用されるが、アゾ系金属錯化合物、サリチル酸の金属錯化合物、極性基を含有するレジンタイプの帯電制御剤が用いられ得る。湿式製法でトナーを製造する場合、イオン強度の制御と廃水汚染の低減の点で水に溶解しにくい素材を使用することが望ましい。また、トナーとしては、磁性材料を内包する磁性トナー及び磁性材料を含有しない非磁性トナーのいずれであってもよい。

【0052】

現像装置25に用いるトナーとしては、上記トナー母粒子及び上記外添剤をヘンシェルミキサー又はVブレンダー等で混合することによって製造される。また、トナー母粒子を湿式にて製造する場合は、湿式にて外添してもよい。

【0053】

現像装置25に用いるトナーには滑性粒子を添加してもよい。滑性粒子としては、グラファイト、二硫化モリブデン、滑石、脂肪酸、脂肪酸金属塩等の固体潤滑剤や、ポリプロピレン、ポリエチレン、ポリブテン等の低分子量ポリオレフィン類、加熱により軟化点を有するシリコーン類、オレイン酸アミド、エルカ酸アミド、リシノール酸アミド、ステアリン酸アミド等の如く脂肪族アミド類やカルナウバワックス、ライスワックス、キャンデリラワックス、木ロウ、ホホバ油等の如く植物系ワックス、ミツロウの如く動物系ワックス、モンタンワックス、オゾケライト、セレシン、パラフィンワックス、マイクロクリスタリンワックス、フィッシャートロプシュワックス等の如く鉱物、石油系ワックス、及びそれらの変性物が使用される。これらは、1種を単独で、又は2種以上を併用して使用される。但し、体積平均粒径としては0.1μm以上10μm以下の範囲が望ましく、上記化学構造のものを粉砕して、粒径をそろえてもよい。トナーへの添加量は望ましくは0.05質量%以上2.0質量%以下、より望ましくは0.1質量%以上1.5質量%以下の範囲である。

【0054】

現像装置25に用いるトナーには、電子写真感光体表面の付着物、劣化物除去の目的等で、無機粒子、有機粒子、該有機粒子に無機粒子を付着させた複合粒子等を加えてもよい。

【0055】

無機粒子としては、シリカ、アルミナ、チタニア、ジルコニア、チタン酸バリウム、チタン酸アルミニウム、チタン酸ストロンチウム、チタン酸マグネシウム、酸化亜鉛、酸化クロム、酸化セリウム、酸化アンチモン、酸化タングステン、酸化スズ、酸化テルル、酸化マンガン、酸化ホウ素、炭化ケイ素、炭化ホウ素、炭化チタン、窒化ケイ素、窒化チタン、窒化ホウ素等の各種無機酸化物、窒化物、ホウ化物等が好適に使用される。

【0056】

また、上記無機粒子を、テトラブチルチタネート、テトラオクチルチタネート、イソプロピルトリイソステアロイルチタネート、イソプロピルトリデシルベンゼンスルフォニルチタネート、ビス(ジオクチルパイロフォスフェート)オキシアセテートチタネート等のチタンカップリング剤、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)γ−アミノプロピルトリメトキシシラン塩酸塩、ヘキサメチルジシラザン、メチルトリメトキシシラン、ブチルトリメトキシシラン、イソブチルトリメトキシシラン、ヘキシルトエリメトキシシラン、オクチルトリメトキシシラン、デシルトリメトキシシラン、ドデシルトリメトキシシラン、フェニルトリメトキシシラン、o−メチルフェニルトリメトキシシラン、p−メチルフェニルトリメトキシシラン等のシランカップリング剤等で処理を行ってもよい。また、シリコーンオイル、ステアリン酸アルミニウム、ステアリン酸亜鉛、ステアリン酸カルシウム等の高級脂肪酸金属塩によって疎水化処理したものも望ましく使用される。

【0057】

有機粒子としては、スチレン樹脂粒子、スチレンアクリル樹脂粒子、ポリエステル樹脂粒子、ウレタン樹脂粒子等が挙げられる。

【0058】

粒子径としては、体積平均平均粒子径で望ましくは5nm以上1000nm以下、より望ましくは5nm以上800nm以下、さらに望ましくは5nm以上700nm以下でのものが使用される。体積平均粒子径が、上記下限値未満であると、研磨能力に欠ける傾向があり、他方、上記上限値を超えると、電子写真感光体表面に傷を発生しやすくなる傾向がある。また、上述した粒子と滑性粒子との添加量の和が0.6質量%以上であることが望ましい。

【0059】

トナーに添加されるその他の無機酸化物としては、粉体流動性、帯電制御等の為、1次粒径が40nm以下の小径無機酸化物を用い、更に付着力低減や帯電制御の為、それより大径の無機酸化物を添加することが望ましい。これらの無機酸化物粒子は公知のものを使用してもよいが、精密な帯電制御を行なう為にはシリカと酸化チタンを併用することが望ましい。また、小径無機粒子については表面処理することにより、分散性が高くなり、粉体流動性を上げる効果が大きくなる。さらに、炭酸カルシウム、炭酸マグネシウム等の炭酸塩や、ハイドロタルサイト等の無機鉱物を添加することも放電生成物を除去するために望ましい。

【0060】

また、電子写真用カラートナーはキャリアと混合して使用されるが、キャリアとしては、鉄粉、ガラスビーズ、フェライト粉、ニッケル粉又はそれ等の表面に樹脂コーティングを施したものが使用される。また、キャリアとの混合割合は、任意に設定される。

【0061】

<クリーニング装置>

クリーニング装置27は、繊維状部材(ロール形状)27aと、クリーニングブレード(ブレード部材)27bとを備える。

クリーニング装置27は、繊維状部材27a及びクリーニングブレード27bが設けられているが、どちらか一方を備えるものでもよい。繊維状部材27aとしては、ロール形状の他に歯ブラシ状(平ブラシ状)としてもよい。また、繊維状部材27aは、クリーニング装置本体に固定してもよく、回転可能に支持されていてもよく、さらに感光体軸方向にオシレーション可能に支持されていてもよい。繊維状部材27aとしては、ポリエステル、ナイロン、アクリル等や、トレシー(東レ社製)等の極細繊維からなる布状のもの、ナイロン、アクリル、ポリオレフィン、ポリエステル等の樹脂繊維を基材状又は絨毯状に植毛したブラシ状のもの等が挙げられる。また、繊維状部材27aとしては、上述したものに、導電性粉末やイオン導電剤を配合して導電性を付与したり、繊維一本一本の内部又は外部に導電層が形成されたもの等を用いてもよい。導電性を付与した場合、その抵抗値としては繊維単体で102Ω以上109Ω以下のものが望ましい。また、繊維状部材27aの繊維の太さは、望ましくは30d(デニール)以下、より望ましくは20d以下であり、繊維の密度は望ましくは2万本/inch2以上、より望ましくは3万本/inch2以上である。

【0062】

クリーニング装置27には、感光体表面の付着物(例えば、放電生成物)を除去することが求められる。この目的を長期に渡って達成すると共にクリーニング部材の機能を安定化させるために、クリーニング部材には、金属石鹸、高級アルコール、ワックス、シリコーンオイルなどの潤滑性物質(潤滑成分)を供給することが望ましい。

【0063】

例えば、繊維状部材27aとしてロール状のものを用いる場合、金属石鹸、ワックス等の潤滑性物質と接触させ、電子写真感光体表面に潤滑成分を供給することが望ましい。クリーニングブレード27bとしては、通常のゴムブレードが用いられる。このようにクリーニングブレード27bとしてゴムブレードを使用する場合には、電子写真感光体表面に潤滑成分を供給することは、ブレードの欠けや磨耗を抑制することに特に効果的である。

【0064】

<露光装置>

露光装置30としては、帯電した電子写真感光体1を露光して静電潜像を形成させるものであればよい。また、露光装置30の光源としては、マルチビーム方式の面発光レーザを用いることが望ましい。

【0065】

<中間転写体>

中間転写体50としては、半導電性を付与したポリイミド、ポリアミドイミド、ポリカーボネート、ポリアリレート、ポリエステル、ゴム等のベルト状のもの(中間転写ベルト)が使用される。また、中間転写体50の形態としては、ベルト状以外にドラム状のものが用いられる。なお、この中間転写体を備えていない直接転写方式の画像形成装置としてもよい。

【0066】

被転写媒体は、電子写真感光体1上に形成されたトナー像を転写する媒体であれば特に制限はない。例えば、電子写真感光体1から直接、紙等に転写する場合は紙等が被転写媒体であり、また、中間転写体50を用いる場合には中間転写体が被転写媒体になる。

【0067】

図6は、他の実施形態に係る画像形成装置を示す概略構成図である。図6に示す画像形成装置110は、電子写真感光体1が装置本体に固定され、帯電装置22、現像装置25及びクリーニング装置27がそれぞれカートリッジ化されており、それぞれ帯電カートリッジ、現像カートリッジ、クリーニングカートリッジとして独立して備えられている。なお、帯電装置22は、コロナ放電方式により帯電させる帯電装置を備えている。

【0068】

この画像形成装置110においては、電子写真感光体1とそれ以外の各装置が分離されており、帯電装置22、現像装置25及びクリーニング装置27が画像形成装置本体にビス、かしめ、接着又は溶接により固定されることなく、引き出し、押しこみによる操作にて脱着可能である。そして、このような構成の画像形成装置110でも、転写ロール40として、発泡弾性層における導電性の差が小さくなるように芯金と発泡弾性層との間の接着層が塗り分けられた導電性ロールを備えることで、抵抗差の拡大が抑制され、画像の濃度ムラの発生が効果的に抑制される。

【0069】

図7に示した画像形成装置120は、プロセスカートリッジ20を4つ搭載したタンデム方式のフルカラー画像形成装置である。この画像形成装置120は、タンデム方式であること以外は画像形成装置100と同様の構成であり、中間転写体50上に4つのプロセスカートリッジ20がそれぞれ並列に配置されており、1色に付き1つの電子写真感光体が使用される構成となっている。

このようなタンデム方式の画像形成装置120でも、発泡弾性層14の気泡18の配向性に起因する導電性の差を抑制するように芯金と発泡弾性層14との間の接着剤16a,16bが塗り分けられた転写ロールを備えることで、画像の濃度ムラの発生が効果的に抑制される。

【0070】

図8に示した画像形成装置130は、1つの電子写真感光体で複数の色のトナー画像を形成させる、所謂4サイクル方式の画像形成装置である。この画像形成装置130は、駆動装置(図示せず)により所定の回転速度で図中の矢印Aの方向に回転される感光体ドラム1を備えており、感光体ドラム1の上方には、感光体ドラム1の外周面を帯電させる帯電装置22が設けられている。

【0071】

帯電装置22の上方には面発光レーザアレイを露光光源として備える露光装置30が配置されている。露光装置30は、光源から射出される複数本のレーザービームを、形成すべき画像に応じて変調すると共に、主走査方向に偏向し、感光体ドラム1の外周面上を感光体ドラム1の軸線と平行に走査させる。これにより、帯電した感光体ドラム1の外周面上に静電潜像が形成される。

【0072】

感光体ドラム1の側方には現像装置25が配置されている。現像装置25は回転可能に配置されたローラ状の収容体を備えている。この収容体の内部には4個の収容部が形成されており、各収容部には現像器25Y,25M,25C,25Kが設けられている。現像器25Y,25M,25C,25Kは各々現像ローラ26を備え、内部に各々イエロー(Y),マゼンタ(M),シアン(C),黒(K)の色のトナーを貯留している。

【0073】

画像形成装置130でのフルカラーの画像の形成は、感光体ドラム1が4色分の画像形成することで行われる。すなわち、感光体ドラム1が4回画像形成する間、帯電装置22は感光体ドラム1の外周面を帯電させ、露光装置30は形成すべきカラー画像を表すY,M,C,Kの画像データのうちの何れかに応じて変調したレーザビームを感光体ドラム1の外周面上で走査させることを、感光体ドラム1が1回画像形成する毎にレーザビームの変調に用いる画像データを切替えながら繰り返す。また現像装置25は、現像器25Y,25M,25C,25Kの何れかの現像ローラ26が感光体ドラム1の外周面に対応している状態で、外周面に対応している現像器を作動させ、感光体ドラム1の外周面に形成された静電潜像を特定の色に現像し、感光体ドラム1の外周面上に特定色のトナー像を形成させることを、感光体ドラム1が1回画像形成する毎に、静電潜像の現像に用いる現像器が切り替わるように収容体を回転させながら繰り返す。これにより、感光体ドラム1の外周面上には、Y,M,C,Kのトナー像が順次形成されることになる。

【0074】

感光体ドラム1の下方には無端の中間転写ベルト50が配設されている。中間転写ベルト50はローラ51,53,55に巻掛けられており、外周面が感光体ドラム1の外周面に接触するように配置されている。ローラ51,53,55は図示しないモータの駆動力が伝達されて回転し、中間転写ベルト50を図中矢印B方向に回転させる。

【0075】

中間転写ベルト50を挟んで感光体ドラム1の反対側には1次転写ロール40が配置されており、感光体ドラム1の外周面上に順次形成されたY,M,C,Kのトナー像は1色ずつ転写ロール40によって中間転写ベルト50の画像形成面に転写され、最終的には、Y,M,C,K全てのトナー像が中間転写ベルト50上に積層される。

【0076】

さらに、感光体ドラム1を挟んで現像装置25の反対側には、感光体ドラム1の外周面に当接する潤滑剤供給装置29及びクリーニング装置27が配置されている。感光体ドラム1の外周面上に形成されたトナー像が中間転写ベルト50に転写されると、潤滑剤供給装置29により感光体ドラム1の外周面に潤滑剤が供給され、当該外周面のうち転写されたトナー像を保持していた領域がクリーニング装置27により清浄化される。

【0077】

中間転写ベルト50よりも下方側には給紙装置60が配置されており、給紙装置60内には記録材料としての用紙Pが多数枚積層された状態で収容されている。給紙装置60の左斜め上方には取り出しローラ61が配置されており、取り出しローラ61による用紙Pの取り出し方向下流側にはローラ対63、ローラ65が順に配置されている。積層状態で最も上方に位置している記録紙は、取り出しローラ61が回転されることにより給紙装置60から取り出され、ローラ対63、ローラ65によって搬送される。

【0078】

また、中間転写ベルト50を挟んで、所謂バックアップローラ55の反対側には2次転写ロール42が配置されている。ローラ対63及びローラ65によって搬送された用紙Pは、中間転写ベルト50と2次転写ロール42の間に送り込まれ、中間転写ベルト50の画像形成面に形成されたトナー像が、バックアップロール55と転写ロール42によって用紙Pに転写される。転写ロール42よりも用紙Pの搬送方向下流側には、定着ローラ対を備えた定着装置44が配置されており、トナー像が転写された用紙Pは、転写されたトナー像が定着装置44によって溶融定着された後に画像形成装置130の機体外へ排出され、排紙受け(図示せず)上に載る。

【0079】

このような4サイクル方式の画像形成装置130でも、1次転写ロール40及び2次転写ロール42の少なくとも一方に、好ましくは両方に、図1及び図2に示したような発泡弾性層14における気泡18の配向性に起因する導電性の差を抑制するように芯金12と発泡弾性層14との間の接着剤16a,16bが塗り分けられた転写ロールを備えることで、画像の濃度ムラの発生が効果的に抑制される。

【0080】

なお、上記実施形態では、発泡弾性層の気泡の配向性あるいはそれに起因する抵抗差に応じて種類の異なる接着剤を塗り分ける場合について説明したが、芯金の全周にわたって同じ種類の接着剤を用い、発泡弾性層の気泡の配向性又は抵抗差に応じて接着層の厚みを変える、すなわち、低抵抗部の接着剤の膜厚を高抵抗部の接着剤の膜厚よりも大きくすることでロール全体の抵抗ムラを緩和してもよい。

【実施例】

【0081】

以下、実施例及び比較例について説明するが、本発明は以下の実施例に限定されるものではない。

【0082】

実施例1

<接着層の形成>

電子導電剤としてカーボンブラック(SPECIAL BLACK 4(Degussa社製)を含むホットメルト接着剤A(主剤:ポリアミド)と、イオン導電剤として過塩素酸リチウムを含むホットメルト接着剤B(主剤:ポリアミド)をそれぞれ用意した。なお、各導電剤は、ホットメルト接着剤の主剤を溶媒(トルエン/メタノール 1:1混合溶媒)に溶解させた溶液に分散させた。

図2及び図4に示すように、芯金(直径:7mm、長さ:310mm、材質:SUM24L)の表面に、軸方向に沿ってホットメルト接着剤A及びBを90°毎に交互に塗布した。塗布後、乾燥炉で接着剤を乾燥させ、ホットメルト接着層を芯金上に形成した。

【0083】

<導電性ウレタンフォーム(発泡弾性層)の作製>

軟質スラブフォーム(株式会社イノアックコーポレーション製、商品名「EP70」)から、縦300〜400mm、横350〜500mm、高さ25mmの直方体を切り出した。このフォームを、カーボンブラックが36質量%含有され、かつ分散された水分散体と、アクリル系エマルジョン(日本ゼオン株式会社製、商品名「Nipol LX852」)とを1:1に混合した導電処理液に20℃で10分間浸漬した。

【0084】

その後、水、カーボンブラック及びアクリル樹脂が気泡内に含浸された上記フォームを、間隔0.2mmに設定された一対のロール間を通過させて水分等を除去した。次いで、このフォームを100℃に設定されたキュア炉中で60分間加熱して乾燥し、水分をほぼ完全に除去するとともにアクリル樹脂を架橋させた。架橋により硬化したアクリル樹脂によってフォームの気泡壁及び骨格にカーボンブラックを固着させた。その後、アクリル樹脂の架橋が進み、カーボンブラックは気泡壁等により強固に固着された。

【0085】

<導電性ロールの作製>

上記のような処理を施した直方体のフォームから断面20mm角、長さ300mmの角柱体を切り出し、断面中心部に、その軸方向の全長さに渡って芯金を装通するための直径6mmの貫通孔を設けた。その後、表面に接着層を形成した上記の芯金を、フォームの気泡の配向性と接着層との位置を合わせて上記の貫通孔に挿入して接着した。次いで、その表面を常法によって研磨し外径12mmの導電性ロールを得た。

【0086】

<導電性ロールの評価>

上記の導電性ロールを、4サイクル型の画像形成装置(製品名:Docu Print C3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。

【0087】

比較例1〜3

実施例1で用いたものと同じ材質及び形状を有する芯金及び導電性ウレタンフォームを用い、接着層を代えた以外は実施例1と同様にして導電性ロールを作製した。接着剤として、導電剤を含まずポリアミドのみからなる絶縁性接着剤(比較例1)、接着剤A(比較例2)、又は接着剤B(比較例3)をそれぞれ用い、各接着剤を芯金の周囲全面に塗布して接着層を形成した。

【0088】

上記比較例1〜3で得た導電性ロールを、それぞれ別々に4サイクル型の画像形成装置(製品名:Docu Print C3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。

実施例1及び比較例1〜3の各導電性ロールを用いた場合の評価結果を表1に示す。

【0089】

【表1】

【0090】

表1に示す結果から、本実施形態に係る導電性ロールを1次転写ロールとして用いてプリントを続けても、このロールの抵抗面内ムラ(抵抗差)は小さく抑えられ、画像濃度ムラが発生し難いことがわかる。

【0091】

実施例2

接着剤の形成を下記の通り変更した以外は、実施例1と同様にして導電性ロールを作製し、評価を行った。

<接着層の形成>

導電剤として カーボンブラック(SPECIAL BLACK 4、Degussa社製)を20質量部含むホットメルト接着剤C(主剤:ポリアミド)と、カーボンブラック(SPECIAL BLACK 4、Degussa社製)を10質量部含むホットメルト接着剤D(主剤:ポリアミド)をそれぞれ用意した。なお、各導電剤は、ホットメルト接着剤の主剤を溶媒(トルエン)に溶解させた溶液に分散させた。

図2及び図4に示すように、芯金(直径:7mm、長さ:310mm、材質:SUM24L)の表面に、軸方向に沿ってホットメルト接着剤C及びDを90°毎に交互に塗布した。塗布後、乾燥炉で接着剤を乾燥させ、ホットメルト接着層を芯金上に形成した。

【0092】

<導電性ロールの評価>

上記の導電性ロールを、4サイクル型の画像形成装置(製品名:Docu PrintC3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。

【0093】

実施例3〜5

表2に示すように実施例2よりも抵抗ムラが大きなウレタンフォームを用いた以外は実施例2と同様にして導電性ロールを作製し、評価を行った。

【0094】

【表2】

【0095】

実施例6

<接着層の形成>

導電剤としてカーボンブラック(SPECIAL BLACK 4、Degussa社製)を15質量部含むホットメルト接着剤(主剤:ポリアミド)を用意した。なお、導電剤は、ホットメルト接着剤の主剤を溶媒(トルエン)に溶解させた溶液に分散させた。

図2及び図4に示すように、芯金(直径:7mm、長さ:310mm、材質:SUM24L)の表面に、軸方向に沿ってホットメルト接着剤を90°毎に乾燥後の厚さが50μmと70μmとなるように交互に塗布した。塗布後、乾燥炉で接着剤を乾燥させ、ホットメルト接着層を芯金上に形成した。

【0096】

<導電性ウレタンフォーム(発泡弾性層)の作製>

実施例1と同様の方法により導電性ウレタンフォームを作製した。

【0097】

<導電性ロールの作製>

得られた直方体のフォームから断面20mm角、長さ300mmの角柱体を切り出し、断面中心部に、その軸方向の全長さに渡って芯金を装通するための直径6mmの貫通孔を設けた。その後、表面に接着層を形成した上記の芯金を、上記の貫通孔に挿入して接着した。次いで、その表面を常法によって研磨し外径12mmの導電性ロールを得た。

【0098】

<導電性ロールの評価>

上記の導電性ロールを、4サイクル型の画像形成装置(製品名:Docu PrintC3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。その結果、評価テスト前の抵抗ムラはΔ=0.20logΩ,評価テスト後の抵抗ムラはΔ=0.28logΩであった。

【0099】

実施例7〜20

実施例6で用いたものと同じ材質及び形状を有する芯金及び導電性ウレタンフォームで、ウレタンフォームの抵抗ムラが実施例6で用いたものより大きなフォームを用いて実施例6と同様にして導電性ロールを作製し、評価した。

その結果、実機評価テスト前後の抵抗ムラの変動幅は実施例6よりも大きくなった。

【0100】

比較例4及び5

実施例6で用いたものと同じ材質及び形状を有する芯金及び導電性ウレタンフォームを用い、接着層を代えた以外は実施例6と同様にして導電性ロールを作製した。接着剤として、前述の実施例6で用いたものと同じ種類の接着剤(比較例4)又は絶縁性接着剤(比較例5)を用い、それぞれ芯金の周囲全面に均一の厚さになるように塗布して接着層を形成した。

【0101】

上記比較例4及び5で得た導電性ロールを、それぞれ別々に4サイクル型の画像形成装置(製品名:Docu Print C3050)の1次転写ロールとして用い、画像の濃度ムラの発生に対する耐久性を評価した。また、Advantest R8320を用い実機評価前後の導電性ロールの抵抗面内ムラを評価した。

実施例6〜20及び比較例4及び5の各導電性ロールを用いた場合の評価結果を表3に示す。

【0102】

【表3】

【0103】

以上、本発明について説明したが、本発明は上記実施形態及び実施例に限定されるものではない。例えば、本発明に係る導電性ロールの用途は、画像形成装置の転写ロールに限定されず、バックアップロールや帯電ロールなどにも使用可能である。また、必要に応じ、発泡弾性層の周囲にゴム材料等の被覆層を形成してもよい。

【図面の簡単な説明】

【0104】

【図1】本実施形態に係る導電性ロールを示す概略図である。

【図2】図1におけるA−A線断面を示す概略図である。

【図3】本実施形態に係る導電性支持体の周囲に導電性の異なる接着剤を設ける領域を示す概略断面図である。

【図4】本実施形態に係る導電性ロールの製造方法の一例を説明する概略図である。

【図5】本実施形態に係る画像形成装置の一例を示す概略構成図である。

【図6】本実施形態に係る画像形成装置の他の例を示す概略構成図である。

【図7】本実施形態に係る画像形成装置の他の例を示す概略構成図である。

【図8】本実施形態に係る画像形成装置の他の例を示す概略構成図である。

【符号の説明】

【0105】

1…電子写真感光体、10…導電性ロール、12…導電性支持体(芯金)、14…発泡弾性層(発泡弾性体)、16a…第1の接着層、16b…第2の接着層、18…気泡、20…プロセスカートリッジ、21…帯電ロール、22…帯電装置、25…現像装置、40…転写ロール、42…転写ロール、44…定着装置、50…中間転写体、55…バックアップロール、60…給紙装置、100,110,120,130…画像形成装置。

【特許請求の範囲】

【請求項1】

導電性支持体と、該導電性支持体の周囲に接着された導電性を有する発泡弾性層とを含む導電性ロールであって、

前記発泡弾性層が、気泡の形状の配向性を有し、前記導電性支持体と前記発泡弾性層とが、導電性が異なる少なくとも2種類の接着層を介して接着され、前記導電性ロールの軸方向から見て、前記発泡弾性層の気泡の長手方向の一方を該導電性ロールの周方向の0°位置と定義したときに、前記接着層として、少なくとも−20°〜20°及び160°〜200°の位置に第1の接着層が設けられており、少なくとも70°〜110°及び250°〜290°の位置に第2の接着層が設けられ、前記第1の接着層は前記第2の接着層よりも導電性が低いことを特徴とする導電性ロール。

【請求項2】

前記第1の接着層がイオン導電性を有し、前記第2の接着層が電子導電性を有することを特徴とする請求項1に記載の導電性ロール。

【請求項3】

前記第1の接着層と前記第2の接着層とが同じ導電剤を含有し、前記第1の接着層の導電剤の含有量が、前記第2の接着層の導電剤の含有量よりも少ないことを特徴とする請求項1に記載の導電性ロール。

【請求項4】

前記第1の接着層の厚みが、前記第2の接着層の厚みよりも大きいことを特徴とする請求項1に記載の導電性ロール。

【請求項5】

前記発泡弾性層が、ウレタンフォームであることを特徴とする請求項1〜請求項4のいずれか1項に記載の導電性ロール。

【請求項6】

前記発泡弾性層が、該発泡弾性層の気泡の壁面に導電性物質を含有したポリマーが形成されていることで導電性が付与されていることを特徴とする請求項1〜請求項5のいずれか1項に記載の導電性ロール。

【請求項7】

請求項1〜請求項6のいずれか1項に記載の導電性ロールを備えることを特徴とするプロセスカートリッジ。

【請求項8】

請求項1〜請求項6のいずれか1項に記載の導電性ロールを備えることを特徴とする画像形成装置。

【請求項1】

導電性支持体と、該導電性支持体の周囲に接着された導電性を有する発泡弾性層とを含む導電性ロールであって、

前記発泡弾性層が、気泡の形状の配向性を有し、前記導電性支持体と前記発泡弾性層とが、導電性が異なる少なくとも2種類の接着層を介して接着され、前記導電性ロールの軸方向から見て、前記発泡弾性層の気泡の長手方向の一方を該導電性ロールの周方向の0°位置と定義したときに、前記接着層として、少なくとも−20°〜20°及び160°〜200°の位置に第1の接着層が設けられており、少なくとも70°〜110°及び250°〜290°の位置に第2の接着層が設けられ、前記第1の接着層は前記第2の接着層よりも導電性が低いことを特徴とする導電性ロール。

【請求項2】

前記第1の接着層がイオン導電性を有し、前記第2の接着層が電子導電性を有することを特徴とする請求項1に記載の導電性ロール。

【請求項3】

前記第1の接着層と前記第2の接着層とが同じ導電剤を含有し、前記第1の接着層の導電剤の含有量が、前記第2の接着層の導電剤の含有量よりも少ないことを特徴とする請求項1に記載の導電性ロール。

【請求項4】

前記第1の接着層の厚みが、前記第2の接着層の厚みよりも大きいことを特徴とする請求項1に記載の導電性ロール。

【請求項5】

前記発泡弾性層が、ウレタンフォームであることを特徴とする請求項1〜請求項4のいずれか1項に記載の導電性ロール。

【請求項6】

前記発泡弾性層が、該発泡弾性層の気泡の壁面に導電性物質を含有したポリマーが形成されていることで導電性が付与されていることを特徴とする請求項1〜請求項5のいずれか1項に記載の導電性ロール。

【請求項7】

請求項1〜請求項6のいずれか1項に記載の導電性ロールを備えることを特徴とするプロセスカートリッジ。

【請求項8】

請求項1〜請求項6のいずれか1項に記載の導電性ロールを備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−244824(P2009−244824A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−180217(P2008−180217)

【出願日】平成20年7月10日(2008.7.10)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年7月10日(2008.7.10)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]