樹脂成形品の成形方法

【課題】基板部の裏面にリブが形成される樹脂成形品の前記基板部における表面側のリブ根元近傍に発生するひけを、コストを上昇させることなく抑制できること。

【解決手段】固定型11に対して移動可能な可動型12と前記固定型11との間に形成されたキャビティ14内に樹脂材料を充填して、天板3の裏面3Bにリブ4が形成される樹脂成形品2を成形する樹脂成形品の成形方法であって、キャビティ14内に、発泡剤を添加した樹脂材料を溶融状態で充填し、その後、可動型12の位置を保持し且つキャビティ14内を略大気圧に保持した状態で、溶融樹脂1を冷却して樹脂成形品2を成形するものである。

【解決手段】固定型11に対して移動可能な可動型12と前記固定型11との間に形成されたキャビティ14内に樹脂材料を充填して、天板3の裏面3Bにリブ4が形成される樹脂成形品2を成形する樹脂成形品の成形方法であって、キャビティ14内に、発泡剤を添加した樹脂材料を溶融状態で充填し、その後、可動型12の位置を保持し且つキャビティ14内を略大気圧に保持した状態で、溶融樹脂1を冷却して樹脂成形品2を成形するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板部の裏面にリブが形成される樹脂成形品を成形する樹脂成型品の成形方法に関する。

【背景技術】

【0002】

燃費向上を目的として、近年、車両の軽量化が進められている。四輪自動車の内装樹脂部品で大きな体積を占めるインストルメントパネルもその例外ではなく、様々な方法による軽量化が模索されている。

【0003】

一般的に、軽量化の手法の1つとして、樹脂材料に発泡剤を混ぜて成形型内で発泡させる射出発泡成形が知られている。この射出発泡成形は一般的には、成形時にコアバックさせて発泡させるため、成形型が特殊になり、製造コストが上昇してしまう。特に、インストルメントパネルのような複雑な面で構成される成形品ではなおさらである。

【0004】

もう1つの手法は、部品を薄肉化して樹脂投入量を低減させ軽量化を図る方法であるが、剛性が低下してしまう。その対策として、成形品の適所(インストルメントパネルの裏面)にリブを設置することで、成形品の剛性を確保することができる。

【0005】

しかしながらその対策により、リブ直上において外観不良であるひけ(窪み)が発生してしまう。リブ直上のひけを目立たなくするためには、リブの根元を細く、高さを低くせざるを得ないが、この場合には、リブの本数を増加しないと必要な剛性を確保できなくなり、本来の目的である軽量化の効果が大幅に減少してしまう。また、表面に塗装加工を施して目隠しする方法があるが、表面性状が変ったり、コストが上昇してしまう。

【0006】

成形品の表面にひけが生じないようにした技術が特許文献1及び2に開示されている。特許文献1では、まず、リブを備える成形品の中間体を成形し、次に、この中間体に発生したひけを含む表面を発泡剤で覆い、その後、発泡剤の上方の空間に溶融樹脂を注入して成形品を成形し、この成形品の表面にひけを生じさせないようにしている。

【0007】

また、特許文献2では、成形型のキャビティへの樹脂注入中または注入後に、高圧ガス注入手段を用いて高圧ガスを注入して、樹脂成形品のひけが生じやすい厚肉部に中空部を形成し、その後、圧気供給手段からの圧気を排出して、溶融樹脂中の発泡性ガスを膨大させて発泡セルを厚肉部に形成し、この厚肉部にひけを生じさせないようにしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−318059号公報

【特許文献2】特開平7−32405号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、上述の特許文献1に記載の技術では、成形品の中間体を成形した後に成形品を成形するので、成形工程の工程数が増大し、成形品の製造コストが上昇してしまう。また、特許文献2に記載の技術では、成形型の他に、圧気供給手段及び高圧ガス注入手段が必要になるので、この場合も成形品の製造コストが上昇してしまう。

【0010】

本発明の目的は、上述の事情を考慮してなされたものであり、基板部の裏面にリブが形成される樹脂成形品の前記基板部における表面側のリブ根元近傍に発生するひけを、コストを上昇させることなく抑制できる樹脂成形品の成形方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、固定型に対して移動可能な可動型と前記固定型との間に形成されたキャビティ内に樹脂材料を充填して、基板部の裏面にリブが形成される樹脂成形品を成形する樹脂成形品の成形方法であって、前記キャビティ内に、発泡剤を添加した樹脂材料を溶融状態で充填し、その後、可動型の位置を保持し且つ前記キャビティ内を略大気圧に保持した状態で、溶融樹脂を冷却して前記樹脂成形品を成形することを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、樹脂成形品のリブ根元近傍は体積が大きいため、溶融樹脂の冷却過程で凝固が遅く、溶融樹脂が不足する傾向になる。従って、この冷却過程において、固定型と可動型間のキャビティ内でリブ根元近傍周囲が局部的に減圧状態になり、リブ根元近傍の溶融樹脂が発泡剤により効果的に発泡する。この結果、基板部の裏面にリブが形成される樹脂成形品の前記基板部における表面側のリブ根元近傍に発生するひけを、コストを上昇させることなく抑制できる。

【図面の簡単な説明】

【0013】

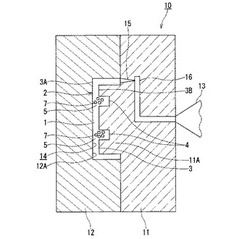

【図1】本発明に係る樹脂成形品の成形方法を実施する成形型を示す断面図。

【図2】図1の成形型にて成形される樹脂成形品の一部を示す側断面図。

【図3】図1の樹脂成形品の射出成形工程を示す工程図。

【図4】通常の射出成形工程を示す工程図。

【図5】コアバックによる射出発泡成形工程を示す工程図。

【図6】実施例と比較例の試験結果を示す図表。

【図7】図6の実施例1で成形された樹脂成形品の一部を示す断面写真。

【図8】図6の比較例1で成形された樹脂成形品の一部を示す概略断面図。

【図9】図6の比較例2で成形された樹脂成形品の一部を示す断面写真。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための実施形態を図面に基づき説明する。

図1は、本発明に係る樹脂成形品の成形方法を実施する成形型を示す断面図である。この図1に示すように、射出成形用の成形型(金型)10は、射出成形機13から溶融樹脂1が供給される固定型11と、この固定型11に対して移動可能に組み合わされる可動型12とを備えて構成される。

【0015】

固定型11は、全体として凸形をなすブロック体として構成され、例えば中央位置から凸部11Aが突出する形状に形成される。また、可動型12は、固定型11の凸部11Aに嵌合し得る凹形状の凹部12Aを有する断面凹形のブロック体として構成される。固定型11に対する可動型12の移動量は調整可能に構成されている。

【0016】

固定型11と可動型12との接合位置、つまり固定型11の凸部11Aと可動型12の凹部12Aとの間にキャビティ14が形成されている。また、固定型11には、キャビティ14に順次連続してスプール15及びランナー16が形成され、このランナー16に射出成形機13が連通して接続される。

【0017】

射出成型機13では、例えばポリプロピレンなどの熱可塑性樹脂材料に、炭酸水素ナトリウムや炭酸ナトリウムなどの化学発泡剤を添加して混合し、加熱して溶融状態とする。この溶融状態の混合物、つまり前記溶融樹脂1が射出成形機13からランナー16、スプール15を順次経てキャビティ14内に射出され、このキャビティ14内に充填される。

【0018】

ここで、樹脂材料に添加される化学発泡剤の添加量は、樹脂材料に対して3〜5wt%に設定されている。これは、溶融樹脂1を後述の如く局所的に発泡させるためである。

【0019】

成形型10のキャビティ14内に充填された溶融樹脂1は、後述の如く成形型10内で冷却されて樹脂成形品2になる。この樹脂成形品2は、図2にも示すように、基板部としての薄肉形状の天板3の裏面3Bに、樹脂成形品2の剛性確保のために少なくとも1つのリブ4が形成されたものである。

【0020】

この樹脂成形品2では、天板3の板厚をAとし、リブ4の根元幅、高さをそれぞれB、Cとしたとき、

0.5≦A/B≦1

として設定されている。0.5≦A/B、即ちB≦2Aとしたのは、リブ4の根元幅Bを天板3の板厚Aの2倍以下とすることで、樹脂成形品2の重量増大を回避するためである。また、A/B≦1、即ちB≧Aとしたのは、リブ4の根元幅Bを天板3の板厚A以上とすることで、溶融樹脂1の冷却過程において、後に詳説するごとく、リブ根元近傍5に局所的な発泡を生じさせるためである。

【0021】

次に、本実施形態における樹脂成形品2の射出成形方法について、図1及び図3を用いて以下に説明する。まず、図1及び図3(A)に示すように、固定型11の凸部11Aと可動型12の凹部12Aとを嵌合させて、これらの固定型11及び可動型12をクランプ、つまり成形型10を型締めする。このときのキャビティ14内の圧力は、大気圧から溶融樹脂1の発泡を抑制する圧力までの範囲の値に設定される。

【0022】

次に、この状態で、図3(B)に示すように、成形型10のキャビティ14内に樹脂成形機13から溶融樹脂1を射出し充填する。このときのキャビティ14内には、射出成形機13から溶融樹脂1を射出するときの射出圧力が作用している。

【0023】

その後、図3(C)に示すように、成形型10における可動型12の位置を射出充填時の位置に保持し、且つキャビティ14内に保圧(即ち射出圧力と略同程度の圧力)を作用させることなく、略大気圧に保持した状態で、成形型10のキャビティ14内で溶融樹脂1を冷却する。

【0024】

溶融樹脂1の冷却完了後、図3(D)に示すように、可動型12を固定型11に対して離反させて、キャビティ14内で固化(凝固)した溶融樹脂1、つまりキャビティ14にて成形された樹脂成形品2を取り出す。このような樹脂成形品2では、天板3の表面3Aにおけるリブ4の直上位置に、図8に示すようなひけ(窪み)6の発生が抑制される。

【0025】

樹脂成形品2の天板3の表面3Aにひけ6の発生が抑制される理由は、次の通りである。つまり、溶融樹脂1のリブ根元近傍5は体積が大きいため、溶融樹脂1の冷却過程(図3(C))で凝固が遅く、溶融樹脂1が不足する傾向になる。このため、この冷却過程において、成形型10のキャビティ14内でリブ根元近傍5の周囲が局部的に減圧状態になり、このリブ根元近傍5の溶融樹脂1が化学発泡剤により効果的に発泡する。そして、この発泡によりリブ根元近傍5に発生した気泡7がリブ根元近傍5を押し拡げることで、樹脂成形品2の天板3の表面3Aにおけるリブ4の直上位置に発生するひけ6(図8)が抑制されるのである。

【0026】

図3に示す本実施形態における樹脂成形品2の射出成形は、樹脂成形品2のリブ根元近傍5を局所的に発泡させる点において、図4に示す通常の射出成形や、図5に示すコアバックによる射出発泡成形とは異なるものである。

【0027】

ちなみに、通常の射出成形は、図4に示すように、固定型11及び可動型12を備えてなる成形型10を型締めした後(図4(A))、この成形型10のキャビティ14内に射出成形機13から、発泡剤を含まない溶融樹脂1を射出して充填する(図4(B))。その後、キャビティ14内に射出圧力とほぼ同程度の保圧を作用させた状態で、溶融樹脂1をキャビティ14内で冷却し(図4(C))、この冷却完了後に、可動型12を固定型11から離反させて、キャビティ14内で成形された樹脂成形品2を取り出す(図4(D))。

【0028】

また、コアバックによる射出発泡成形は、図5に示すように、固定型11及び可動型12を備えてなる成形型10を型締めし、この成形型10のキャビティ14内を、溶融樹脂1の発泡を抑制する圧力に設定して加圧する(図5(A))。次に、この状態で、キャビティ14内に射出成形機13から、発泡剤を含む溶融樹脂1を射出し充填する(図5(B))。その後、可動型12を固定型11に対し矢印α方向に所定量離反(コアバック)させて、キャビティ14内の溶融樹脂1を全体的に発泡させ、更にキャビティ14内を減圧して発泡を促進させる(図5(C))。

【0029】

このコアバック後に、成形型10のキャビティ14内を減圧した状態で、キャビティ14内の溶融樹脂1を冷却し(図5(D))、この冷却完了後に可動型12を固定型11から更に離反させて、キャビティ14内で成形された樹脂成形品2を取り出す(図5(E))。

【0030】

図6は、本実施形態を適用した実施例1と、通常の射出成形が適用された比較例1と、実施例1とはリブの形状が異なる比較例2について、リブ4の形状や樹脂成形品2におけるひけ6の程度などの試験結果を示した図表である。

【0031】

[実施例1]

実施例1では、板厚が1.9mmの天板に、根元幅が2.7mmで高さが5.4mmのリブを有する樹脂成形品(四輪自動車のインストルメントパネル)を成形可能な成形型を用いた。そして、四輪自動車インストルメントパネル用のポリプロピレン樹脂材料に、炭酸水素ナトリウムを含有する化学発泡剤(永和化成社製 EE25C)を5wt%添加した溶融樹脂を、前記成形型に射出して充填し冷却して樹脂成形品を得た。

【0032】

この射出成形時の成形条件は、溶融樹脂の温度、成形型の温度、型開きの圧力及び速度、型締めの圧力及び速度、並びに突き出しピンの押出し量については、通常の射出成形と同様である。しかしながら、冷却過程における成形型のキャビティ内の圧力は、射出圧力と同程度の保圧を作用させず、略大気圧に設定する。

【0033】

得られた樹脂成形品を観察すると、射出成形時の冷却過程において、リブ根元近傍の溶融樹脂が化学発泡剤により局所的に発泡しているので、図7に示すように、天板3の表面3Aにおけるリブ4の直上位置に、ひけ6が認められなかった。この図7に示す樹脂成形品2では、リブ根元近傍5に発泡による気泡7を確認できた。

【0034】

[比較例1]

比較例1では、実施例1の樹脂材料を加熱した溶融樹脂(化学発泡剤を含まず)を、実施例1と同一の成形型に射出して充填し冷却して樹脂成形品を得た。射出成形時の成形条件は、溶融樹脂及び成形型の温度、型開きの圧力及び速度、型締めの圧力及び速度、並びに突き出しピンの押出し量については実施例1と同一であるが、冷却過程における成形型のキャビティ内の圧力は、射出圧力と同程度の保圧を作用した。

【0035】

得られた樹脂成形品を観察すると、射出成形時の冷却過程において、リブ根元近傍の溶融樹脂が発泡していないため、図8に示すように、天板3の表面3Aにおけるリブ4の直上位置に、ひけ深さ4.6μmのひけ6が発生していた。

【0036】

[比較例2]

比較例2では、板厚が2.1mmの天板に、根元幅が1.6mmで高さが14mmのリブを有する樹脂成形品(四輪自動車のインストルメントパネル)を成形可能な成形型を用いた。使用した溶融樹脂は実施例1と同一であり、また、冷却過程において保圧を作用しないことも含めて、射出成形時の成形条件についても、実施例1と同一である。

【0037】

得られた成形品を観察すると、射出成形時の冷却過程において、リブ根元近傍の溶融樹脂が発泡していないため、図9に示すように、天板3の表面3Aにおけるリブ4の直上位置に、上記発泡が不十分であるため、図9では不明確ではあるが、ひけ深さ5〜6μmのひけ6が発生していた。尚、この図9に示す樹脂成形品2では、リブ根元近傍5に、発泡による気泡7を確認できなかった。

以上のように構成されたことから、本実施形態によれば、次の効果を奏する。

【0038】

成形型10のキャビティ14内に、樹脂成形材料に化学発泡剤を添加した溶融樹脂1を充填し、その後、可動型12の位置を充填時の位置に保持し、且つキャビティ14内を略大気圧に保持して保圧を作用させない状態で、前記溶融樹脂1を冷却して樹脂成形品2を得た。このときの樹脂成形品2は、リブ4の根元幅Bが天板3の板厚A以上に設定されている。

【0039】

従って、射出成形において、溶融樹脂1のリブ根元近傍5は体積が大きいため、溶融樹脂1の冷却過程(図3(C))で凝固が遅く、溶融樹脂1が不足する傾向になる。このため、この冷却過程において、成形型10のキャビティ14内でリブ根元近傍5の周囲が局部的に減圧状態になり、このリブ根元近傍5の溶融樹脂1が化学発泡剤により効果的に発泡する。そして、この発泡によりリブ根元近傍5に発生した気泡7がリブ根元近傍5を押し拡げることで、樹脂成形品2の天板3の表面3Aにおけるリブ4の直上位置に発生するひけ6(図8)が抑制される。この結果、樹脂成形品2の天板3における表面3Aの外観を、コスト上昇することなく向上させることができる。

【0040】

以上、本発明を上記実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、本発明の主旨を逸脱しない範囲で種々変形することができる。例えば、本実施形態では、樹脂成形品2が四輪自動車のインストルメントパネルの場合について述べたが、その他のリブ付きの樹脂成形品についても本発明を適用できる。

【符号の説明】

【0041】

1 溶融樹脂

2 樹脂成形品

3 天板(基板部)

3A 表面

3B 裏面

4 リブ

5 リブ根元近傍

6 ひけ

10 成形型

11 固定型

12 可動型

14 キャビティ

A 板厚

B 根元幅

【技術分野】

【0001】

本発明は、基板部の裏面にリブが形成される樹脂成形品を成形する樹脂成型品の成形方法に関する。

【背景技術】

【0002】

燃費向上を目的として、近年、車両の軽量化が進められている。四輪自動車の内装樹脂部品で大きな体積を占めるインストルメントパネルもその例外ではなく、様々な方法による軽量化が模索されている。

【0003】

一般的に、軽量化の手法の1つとして、樹脂材料に発泡剤を混ぜて成形型内で発泡させる射出発泡成形が知られている。この射出発泡成形は一般的には、成形時にコアバックさせて発泡させるため、成形型が特殊になり、製造コストが上昇してしまう。特に、インストルメントパネルのような複雑な面で構成される成形品ではなおさらである。

【0004】

もう1つの手法は、部品を薄肉化して樹脂投入量を低減させ軽量化を図る方法であるが、剛性が低下してしまう。その対策として、成形品の適所(インストルメントパネルの裏面)にリブを設置することで、成形品の剛性を確保することができる。

【0005】

しかしながらその対策により、リブ直上において外観不良であるひけ(窪み)が発生してしまう。リブ直上のひけを目立たなくするためには、リブの根元を細く、高さを低くせざるを得ないが、この場合には、リブの本数を増加しないと必要な剛性を確保できなくなり、本来の目的である軽量化の効果が大幅に減少してしまう。また、表面に塗装加工を施して目隠しする方法があるが、表面性状が変ったり、コストが上昇してしまう。

【0006】

成形品の表面にひけが生じないようにした技術が特許文献1及び2に開示されている。特許文献1では、まず、リブを備える成形品の中間体を成形し、次に、この中間体に発生したひけを含む表面を発泡剤で覆い、その後、発泡剤の上方の空間に溶融樹脂を注入して成形品を成形し、この成形品の表面にひけを生じさせないようにしている。

【0007】

また、特許文献2では、成形型のキャビティへの樹脂注入中または注入後に、高圧ガス注入手段を用いて高圧ガスを注入して、樹脂成形品のひけが生じやすい厚肉部に中空部を形成し、その後、圧気供給手段からの圧気を排出して、溶融樹脂中の発泡性ガスを膨大させて発泡セルを厚肉部に形成し、この厚肉部にひけを生じさせないようにしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−318059号公報

【特許文献2】特開平7−32405号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、上述の特許文献1に記載の技術では、成形品の中間体を成形した後に成形品を成形するので、成形工程の工程数が増大し、成形品の製造コストが上昇してしまう。また、特許文献2に記載の技術では、成形型の他に、圧気供給手段及び高圧ガス注入手段が必要になるので、この場合も成形品の製造コストが上昇してしまう。

【0010】

本発明の目的は、上述の事情を考慮してなされたものであり、基板部の裏面にリブが形成される樹脂成形品の前記基板部における表面側のリブ根元近傍に発生するひけを、コストを上昇させることなく抑制できる樹脂成形品の成形方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、固定型に対して移動可能な可動型と前記固定型との間に形成されたキャビティ内に樹脂材料を充填して、基板部の裏面にリブが形成される樹脂成形品を成形する樹脂成形品の成形方法であって、前記キャビティ内に、発泡剤を添加した樹脂材料を溶融状態で充填し、その後、可動型の位置を保持し且つ前記キャビティ内を略大気圧に保持した状態で、溶融樹脂を冷却して前記樹脂成形品を成形することを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、樹脂成形品のリブ根元近傍は体積が大きいため、溶融樹脂の冷却過程で凝固が遅く、溶融樹脂が不足する傾向になる。従って、この冷却過程において、固定型と可動型間のキャビティ内でリブ根元近傍周囲が局部的に減圧状態になり、リブ根元近傍の溶融樹脂が発泡剤により効果的に発泡する。この結果、基板部の裏面にリブが形成される樹脂成形品の前記基板部における表面側のリブ根元近傍に発生するひけを、コストを上昇させることなく抑制できる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る樹脂成形品の成形方法を実施する成形型を示す断面図。

【図2】図1の成形型にて成形される樹脂成形品の一部を示す側断面図。

【図3】図1の樹脂成形品の射出成形工程を示す工程図。

【図4】通常の射出成形工程を示す工程図。

【図5】コアバックによる射出発泡成形工程を示す工程図。

【図6】実施例と比較例の試験結果を示す図表。

【図7】図6の実施例1で成形された樹脂成形品の一部を示す断面写真。

【図8】図6の比較例1で成形された樹脂成形品の一部を示す概略断面図。

【図9】図6の比較例2で成形された樹脂成形品の一部を示す断面写真。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための実施形態を図面に基づき説明する。

図1は、本発明に係る樹脂成形品の成形方法を実施する成形型を示す断面図である。この図1に示すように、射出成形用の成形型(金型)10は、射出成形機13から溶融樹脂1が供給される固定型11と、この固定型11に対して移動可能に組み合わされる可動型12とを備えて構成される。

【0015】

固定型11は、全体として凸形をなすブロック体として構成され、例えば中央位置から凸部11Aが突出する形状に形成される。また、可動型12は、固定型11の凸部11Aに嵌合し得る凹形状の凹部12Aを有する断面凹形のブロック体として構成される。固定型11に対する可動型12の移動量は調整可能に構成されている。

【0016】

固定型11と可動型12との接合位置、つまり固定型11の凸部11Aと可動型12の凹部12Aとの間にキャビティ14が形成されている。また、固定型11には、キャビティ14に順次連続してスプール15及びランナー16が形成され、このランナー16に射出成形機13が連通して接続される。

【0017】

射出成型機13では、例えばポリプロピレンなどの熱可塑性樹脂材料に、炭酸水素ナトリウムや炭酸ナトリウムなどの化学発泡剤を添加して混合し、加熱して溶融状態とする。この溶融状態の混合物、つまり前記溶融樹脂1が射出成形機13からランナー16、スプール15を順次経てキャビティ14内に射出され、このキャビティ14内に充填される。

【0018】

ここで、樹脂材料に添加される化学発泡剤の添加量は、樹脂材料に対して3〜5wt%に設定されている。これは、溶融樹脂1を後述の如く局所的に発泡させるためである。

【0019】

成形型10のキャビティ14内に充填された溶融樹脂1は、後述の如く成形型10内で冷却されて樹脂成形品2になる。この樹脂成形品2は、図2にも示すように、基板部としての薄肉形状の天板3の裏面3Bに、樹脂成形品2の剛性確保のために少なくとも1つのリブ4が形成されたものである。

【0020】

この樹脂成形品2では、天板3の板厚をAとし、リブ4の根元幅、高さをそれぞれB、Cとしたとき、

0.5≦A/B≦1

として設定されている。0.5≦A/B、即ちB≦2Aとしたのは、リブ4の根元幅Bを天板3の板厚Aの2倍以下とすることで、樹脂成形品2の重量増大を回避するためである。また、A/B≦1、即ちB≧Aとしたのは、リブ4の根元幅Bを天板3の板厚A以上とすることで、溶融樹脂1の冷却過程において、後に詳説するごとく、リブ根元近傍5に局所的な発泡を生じさせるためである。

【0021】

次に、本実施形態における樹脂成形品2の射出成形方法について、図1及び図3を用いて以下に説明する。まず、図1及び図3(A)に示すように、固定型11の凸部11Aと可動型12の凹部12Aとを嵌合させて、これらの固定型11及び可動型12をクランプ、つまり成形型10を型締めする。このときのキャビティ14内の圧力は、大気圧から溶融樹脂1の発泡を抑制する圧力までの範囲の値に設定される。

【0022】

次に、この状態で、図3(B)に示すように、成形型10のキャビティ14内に樹脂成形機13から溶融樹脂1を射出し充填する。このときのキャビティ14内には、射出成形機13から溶融樹脂1を射出するときの射出圧力が作用している。

【0023】

その後、図3(C)に示すように、成形型10における可動型12の位置を射出充填時の位置に保持し、且つキャビティ14内に保圧(即ち射出圧力と略同程度の圧力)を作用させることなく、略大気圧に保持した状態で、成形型10のキャビティ14内で溶融樹脂1を冷却する。

【0024】

溶融樹脂1の冷却完了後、図3(D)に示すように、可動型12を固定型11に対して離反させて、キャビティ14内で固化(凝固)した溶融樹脂1、つまりキャビティ14にて成形された樹脂成形品2を取り出す。このような樹脂成形品2では、天板3の表面3Aにおけるリブ4の直上位置に、図8に示すようなひけ(窪み)6の発生が抑制される。

【0025】

樹脂成形品2の天板3の表面3Aにひけ6の発生が抑制される理由は、次の通りである。つまり、溶融樹脂1のリブ根元近傍5は体積が大きいため、溶融樹脂1の冷却過程(図3(C))で凝固が遅く、溶融樹脂1が不足する傾向になる。このため、この冷却過程において、成形型10のキャビティ14内でリブ根元近傍5の周囲が局部的に減圧状態になり、このリブ根元近傍5の溶融樹脂1が化学発泡剤により効果的に発泡する。そして、この発泡によりリブ根元近傍5に発生した気泡7がリブ根元近傍5を押し拡げることで、樹脂成形品2の天板3の表面3Aにおけるリブ4の直上位置に発生するひけ6(図8)が抑制されるのである。

【0026】

図3に示す本実施形態における樹脂成形品2の射出成形は、樹脂成形品2のリブ根元近傍5を局所的に発泡させる点において、図4に示す通常の射出成形や、図5に示すコアバックによる射出発泡成形とは異なるものである。

【0027】

ちなみに、通常の射出成形は、図4に示すように、固定型11及び可動型12を備えてなる成形型10を型締めした後(図4(A))、この成形型10のキャビティ14内に射出成形機13から、発泡剤を含まない溶融樹脂1を射出して充填する(図4(B))。その後、キャビティ14内に射出圧力とほぼ同程度の保圧を作用させた状態で、溶融樹脂1をキャビティ14内で冷却し(図4(C))、この冷却完了後に、可動型12を固定型11から離反させて、キャビティ14内で成形された樹脂成形品2を取り出す(図4(D))。

【0028】

また、コアバックによる射出発泡成形は、図5に示すように、固定型11及び可動型12を備えてなる成形型10を型締めし、この成形型10のキャビティ14内を、溶融樹脂1の発泡を抑制する圧力に設定して加圧する(図5(A))。次に、この状態で、キャビティ14内に射出成形機13から、発泡剤を含む溶融樹脂1を射出し充填する(図5(B))。その後、可動型12を固定型11に対し矢印α方向に所定量離反(コアバック)させて、キャビティ14内の溶融樹脂1を全体的に発泡させ、更にキャビティ14内を減圧して発泡を促進させる(図5(C))。

【0029】

このコアバック後に、成形型10のキャビティ14内を減圧した状態で、キャビティ14内の溶融樹脂1を冷却し(図5(D))、この冷却完了後に可動型12を固定型11から更に離反させて、キャビティ14内で成形された樹脂成形品2を取り出す(図5(E))。

【0030】

図6は、本実施形態を適用した実施例1と、通常の射出成形が適用された比較例1と、実施例1とはリブの形状が異なる比較例2について、リブ4の形状や樹脂成形品2におけるひけ6の程度などの試験結果を示した図表である。

【0031】

[実施例1]

実施例1では、板厚が1.9mmの天板に、根元幅が2.7mmで高さが5.4mmのリブを有する樹脂成形品(四輪自動車のインストルメントパネル)を成形可能な成形型を用いた。そして、四輪自動車インストルメントパネル用のポリプロピレン樹脂材料に、炭酸水素ナトリウムを含有する化学発泡剤(永和化成社製 EE25C)を5wt%添加した溶融樹脂を、前記成形型に射出して充填し冷却して樹脂成形品を得た。

【0032】

この射出成形時の成形条件は、溶融樹脂の温度、成形型の温度、型開きの圧力及び速度、型締めの圧力及び速度、並びに突き出しピンの押出し量については、通常の射出成形と同様である。しかしながら、冷却過程における成形型のキャビティ内の圧力は、射出圧力と同程度の保圧を作用させず、略大気圧に設定する。

【0033】

得られた樹脂成形品を観察すると、射出成形時の冷却過程において、リブ根元近傍の溶融樹脂が化学発泡剤により局所的に発泡しているので、図7に示すように、天板3の表面3Aにおけるリブ4の直上位置に、ひけ6が認められなかった。この図7に示す樹脂成形品2では、リブ根元近傍5に発泡による気泡7を確認できた。

【0034】

[比較例1]

比較例1では、実施例1の樹脂材料を加熱した溶融樹脂(化学発泡剤を含まず)を、実施例1と同一の成形型に射出して充填し冷却して樹脂成形品を得た。射出成形時の成形条件は、溶融樹脂及び成形型の温度、型開きの圧力及び速度、型締めの圧力及び速度、並びに突き出しピンの押出し量については実施例1と同一であるが、冷却過程における成形型のキャビティ内の圧力は、射出圧力と同程度の保圧を作用した。

【0035】

得られた樹脂成形品を観察すると、射出成形時の冷却過程において、リブ根元近傍の溶融樹脂が発泡していないため、図8に示すように、天板3の表面3Aにおけるリブ4の直上位置に、ひけ深さ4.6μmのひけ6が発生していた。

【0036】

[比較例2]

比較例2では、板厚が2.1mmの天板に、根元幅が1.6mmで高さが14mmのリブを有する樹脂成形品(四輪自動車のインストルメントパネル)を成形可能な成形型を用いた。使用した溶融樹脂は実施例1と同一であり、また、冷却過程において保圧を作用しないことも含めて、射出成形時の成形条件についても、実施例1と同一である。

【0037】

得られた成形品を観察すると、射出成形時の冷却過程において、リブ根元近傍の溶融樹脂が発泡していないため、図9に示すように、天板3の表面3Aにおけるリブ4の直上位置に、上記発泡が不十分であるため、図9では不明確ではあるが、ひけ深さ5〜6μmのひけ6が発生していた。尚、この図9に示す樹脂成形品2では、リブ根元近傍5に、発泡による気泡7を確認できなかった。

以上のように構成されたことから、本実施形態によれば、次の効果を奏する。

【0038】

成形型10のキャビティ14内に、樹脂成形材料に化学発泡剤を添加した溶融樹脂1を充填し、その後、可動型12の位置を充填時の位置に保持し、且つキャビティ14内を略大気圧に保持して保圧を作用させない状態で、前記溶融樹脂1を冷却して樹脂成形品2を得た。このときの樹脂成形品2は、リブ4の根元幅Bが天板3の板厚A以上に設定されている。

【0039】

従って、射出成形において、溶融樹脂1のリブ根元近傍5は体積が大きいため、溶融樹脂1の冷却過程(図3(C))で凝固が遅く、溶融樹脂1が不足する傾向になる。このため、この冷却過程において、成形型10のキャビティ14内でリブ根元近傍5の周囲が局部的に減圧状態になり、このリブ根元近傍5の溶融樹脂1が化学発泡剤により効果的に発泡する。そして、この発泡によりリブ根元近傍5に発生した気泡7がリブ根元近傍5を押し拡げることで、樹脂成形品2の天板3の表面3Aにおけるリブ4の直上位置に発生するひけ6(図8)が抑制される。この結果、樹脂成形品2の天板3における表面3Aの外観を、コスト上昇することなく向上させることができる。

【0040】

以上、本発明を上記実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、本発明の主旨を逸脱しない範囲で種々変形することができる。例えば、本実施形態では、樹脂成形品2が四輪自動車のインストルメントパネルの場合について述べたが、その他のリブ付きの樹脂成形品についても本発明を適用できる。

【符号の説明】

【0041】

1 溶融樹脂

2 樹脂成形品

3 天板(基板部)

3A 表面

3B 裏面

4 リブ

5 リブ根元近傍

6 ひけ

10 成形型

11 固定型

12 可動型

14 キャビティ

A 板厚

B 根元幅

【特許請求の範囲】

【請求項1】

固定型に対して移動可能な可動型と前記固定型との間に形成されたキャビティ内に樹脂材料を充填して、基板部の裏面にリブが形成される樹脂成形品を成形する樹脂成形品の成形方法であって、

前記キャビティ内に、発泡剤を添加した樹脂材料を溶融状態で充填し、

その後、可動型の位置を保持し且つ前記キャビティ内を略大気圧に保持した状態で、溶融樹脂を冷却して前記樹脂成形品を成形することを特徴とする樹脂成形品の成形方法。

【請求項2】

前記固定型と可動型間のキャビティ内で成形される樹脂成形品は、リブの根元幅が基板部の板厚以上に設定されていることを特徴とする請求項1に記載の樹脂成形品の成形方法。

【請求項3】

前記発泡剤の添加量は、樹脂材料に対し3〜5wt%であることを特徴とする請求項1に記載の樹脂成形品の成形方法。

【請求項1】

固定型に対して移動可能な可動型と前記固定型との間に形成されたキャビティ内に樹脂材料を充填して、基板部の裏面にリブが形成される樹脂成形品を成形する樹脂成形品の成形方法であって、

前記キャビティ内に、発泡剤を添加した樹脂材料を溶融状態で充填し、

その後、可動型の位置を保持し且つ前記キャビティ内を略大気圧に保持した状態で、溶融樹脂を冷却して前記樹脂成形品を成形することを特徴とする樹脂成形品の成形方法。

【請求項2】

前記固定型と可動型間のキャビティ内で成形される樹脂成形品は、リブの根元幅が基板部の板厚以上に設定されていることを特徴とする請求項1に記載の樹脂成形品の成形方法。

【請求項3】

前記発泡剤の添加量は、樹脂材料に対し3〜5wt%であることを特徴とする請求項1に記載の樹脂成形品の成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図7】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図7】

【図9】

【公開番号】特開2013−6396(P2013−6396A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−142240(P2011−142240)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]