段式膜酸化反応装置システム

【課題】高温セラミック膜反応装置の分野では、これらの潜在的な運転上の問題に対処しこれらを克服する新しい膜モジュール及び反応装置システム設計に対するニーズが存在する。

【解決手段】(a)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(b)各々の膜酸化段対の間に配置されかつ該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態に置くように適合されている段間反応物質ガス流路;及び(c)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン、を含んで成るイオン輸送膜酸化システムを提供する。

【解決手段】(a)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(b)各々の膜酸化段対の間に配置されかつ該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態に置くように適合されている段間反応物質ガス流路;及び(c)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン、を含んで成るイオン輸送膜酸化システムを提供する。

【発明の詳細な説明】

【背景技術】

【0001】

イオン輸送膜を通した酸素イオンの透過は、透過した酸素と酸化可能な化合物を反応させて酸化した又は部分酸化した反応生成物を形成する高温酸化反応装置システムの設計及び運転のための基礎である。これらの酸化反応装置システムの実践的応用には、広い表面積、酸化剤フィードガスと膜の酸化剤側を接触させるための流路、反応物質フィードガスと膜の反応物質側を接触させるための流路、そして膜の透過物側から生成物ガスを回収するための流路をもつ膜アセンブリが必要である。これらの膜アセンブリは、フィードガスをモジュール中に導入し生成物ガスをモジュールから回収するため、適切なガス流配管を有するモジュールの形に配置され組立てられた多数の個々の膜を含み得る。

【0002】

イオン輸送膜は、平面又は管状のいずれかの構成で製造することができる。平面構成の場合、多数の平坦なセラミックプレートが製造され、平面膜上で酸化剤フィードガス及び反応物質フィードガスを通過させ平面膜の透過物側から生成物ガスを回収するための配管手段を有するモジュール又は積層の形に組立てられる。管状構成の場合には、多数のセラミック管を、これらの管の酸化剤側と反応物質側を隔離するべく適切な管シートアセンブリと共にバイオネット又はシェルエンドチューブ構成で配置することができる。

【0003】

平面又は管状モジュール構成の中で用いられる個々の膜は、標準的に、活性膜層の表面へ及びそこからのガスの流れを可能にする大きな気孔又は溝路をもつ材料上に支持された活性膜材料の非常に薄い層を含む。膜モジュールの構成要素及びセラミック膜材料は、通常の定常状態運転中、特に非定常状態での始動、運転停止中及び異常な条件の間に、多大な機械的応力を受ける可能性がある。これらの応力は、セラミック材料の熱膨張及び収縮によって、及び膜材料の酸素化学量論の変化に起因する化学組成又は結晶構造の変化によってひき起こされ得る。これらのモジュールは、膜及び膜シールを横断する多大な圧力差を伴って運転される可能性があり、これらの圧力差によってひき起こされる応力を膜モジュール設計において考慮することが必要である。さらに、膜モジュールには、それを超えると膜の劣化及び/又はモジュールの損傷が発生し得る温度上限がある。これらの現象の相対的重大性は、使用される特定の酸化反応及び運転条件によって異なる可能性がある。これらの現象によってひき起こされる潜在的な運転上の問題点は、システムの転換効率及び膜の寿命に対し多大なマイナスの影響を与え得る。

【発明の概要】

【発明が解決しようとする課題】

【0004】

高温セラミック膜反応装置の分野では、これらの潜在的な運転上の問題に対処しこれらを克服する新しい膜モジュール及び反応装置システム設計に対するニーズが存在する。かかる設計は、長い膜寿命、最小資本コスト及び広範囲の生産速度にわたる効率の良い運転を可能にするための特長を内含しているべきである。本書で開示され定義されている発明の実施形態は、膜酸化システムにおいて使用するための改良型モジュール及び反応装置設計を提供することによりこれらのニーズに対処している。

【課題を解決するための手段】

【0005】

該発明の1実施形態は、(a)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段(ステージ);(b)各々の膜酸化段対(ペア)の間に配置された段間(インターステージ)反応物質ガス流路であって、段間反応物質ガスが該対の第1の段から第2の段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;及び(c)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン、を含んで成るイオン輸送膜酸化システムに関する。

【0006】

もう1つの実施形態は、(a)(1)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(2)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;及び(3)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン、を含んで成るイオン輸送膜酸化システムを提供する段階を含む、酸化生成物ガスを生成する方法を内含する。該方法は、2つ以上の膜酸化段の第1段の反応物質ガス入口領域の中に、単数又は複数の反応物質フィードガスを導入する段階;(c)2つ以上の膜酸化段の酸化剤ガス入口領域のいずれかの中に酸化剤ガスを導入する段階;(d)隣接する膜酸化段の間に配置された段間反応物質ガス流路のいずれかの中、又は段間反応物質ガスを収容する任意の段の任意の反応物質ゾーン内に、反応物質段間フィードガスを導入する段階;及び(e)2つ以上の膜酸化段の最終段の反応物質ガス出口領域から酸化ガス生成物を回収する段階を内含している。

【0007】

該発明の関連実施形態は、

(a) 各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;

(b) 各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1の段から第2の段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;

(c) 各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン;

(d) 2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;

(e) 第1段への反応物質ガスフィードラインのうちの1本と流動連絡状態にありかつ反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質ガス供給マニホルド;及び

(f) 2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ライン、

を含んで成るイオン輸送膜酸化システムを提供している。

【0008】

該発明のもう1つの関連実施形態は、(a)(1)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(2)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;(3)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン;(4)2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;(5)第1段への反応物質ガスフィードラインのうちの1本と流動連絡状態にありかつ反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質ガス供給マニホルド;及び(6)2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ライン、を内含するイオン輸送膜酸化システムを提供する段階を含む、酸化生成物ガスを生成する方法に関する。

【0009】

この実施形態は、(b)反応物質ガス供給マニホルドを介して反応物質ガスを提供し、マニホルドから第1段の反応物質ゾーン内に反応物質フィードガスを導入し、単数又は複数の反応物質段間フィードガスラインのいずれかの中に反応物質段間フィードガスとしてマニホルドからの反応物質ガスを導入する段階;(c)2つ以上の膜酸化段の酸化剤ガス入口領域のいずれかの中に酸化剤ガスを導入する段階;及び(d)2つ以上の膜酸化段の最終段の反応物質ガス出口領域から酸化ガス生成物を回収する段階、を内含する。

【0010】

該発明のさらなる1実施形態は、(a)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(b)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;(c)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン;(d)2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;(e)反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質段間フィードガス供給マニホルド;及び(f)2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ライン、を含んで成るイオン輸送膜酸化システムを内含している。

【0011】

該発明のさらなる関連実施形態は、(a)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(b)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;(c)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン、を含むイオン輸送膜酸化システムを提供している。

【0012】

この実施形態は、(d)2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;(e)反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質段間フィードガス供給マニホルド;(f)(1)反応物質段間フィードガスラインのいずれか及び、(2)単数又は複数の反応物質ガスフィードラインのいずれかと流動連絡状態にある反応物質ガス供給マニホルド;及び(g)2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ラインを内含する。

【0013】

該発明の任意の1実施形態は、(a)(1)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(2)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;(3)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン;(4)2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;(5)反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質段間フィードガス供給マニホルド;及び(6)2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ライン、を含んで成るイオン輸送膜酸化システムを提供する段階;を含む酸化生成物ガス生成方法に関する。

【0014】

この実施形態は、(b)2つ以上の膜酸化段の第1段の反応物質ゾーン内に反応物質フィードガスを導入する段階;(c)反応物質段間フィードガス供給マニホルドを介して単数又は複数の反応物質段間フィードガスラインのいずれかの中に反応物質段間フィードガスを提供する段階;(d)2つ以上の膜酸化段の酸化剤ガス入口領域のいずれかの中に酸化剤ガスを導入する段階;及び(e)2つ以上の膜酸化段の最終段の反応物質ガス出口領域から酸化ガス生成物を回収する段階を内含する。

【0015】

もう1つの実施形態は、(a)イオン輸送膜酸化システムの反応物質ゾーン内に単数又は複数の反応物質ガスを導入する段階であって、該単数又は複数の反応物質ガスが少なくともメタン及び二酸化炭素を含んで成る段階;(b)イオン輸送膜酸化システムの酸化剤ゾーン内に酸素含有ガスを導入する段階;(c)酸化剤ゾーンからイオン輸送膜を通って反応物質ゾーン内に酸素を浸透させ、そこで該酸素を反応物質ガス中の単数又は複数の成分と反応させる段階;及び(d)反応物質ゾーン内に流入する反応物質ガス内の二酸化炭素分圧を臨界閾値二酸化炭素分圧Ρco2*よりも低くなるよう維持する段階であって、ここでΡco2*がそれを上回るとイオン輸送膜中の材料が二酸化炭素と反応し分解する二酸化炭素分圧として定義されている段階、を含んで成るイオン輸送膜酸化システムの運転方法を提供している。

【図面の簡単な説明】

【0016】

【図1】本発明の一般的実施形態の概略的流れ図である。

【図2】該発明の1実施形態の概略的流れ図である。

【図3】図2の実施形態の特定的構成についての概略的流れ図である。

【図4】該発明のもう1つの実施形態の概略的流れ図である。

【図5】混合型導電性金属酸化物膜材料La0.9Ca0.1FeO3-δについてのさまざまな平衡O2分圧における温度とΡco2*の関係のプロットである。

【図6】実施例1についての反応物質フィード入口(O)から生成物出口までの100個の反応段グループの百分率としての、反応物質ガスの温度のプロットである。

【図7】実施例2についての反応物質フィード入口(O)から生成物出口までの100個の反応段グループの百分率としての、反応物質ガスの温度のプロットである。

【図8】実施例3についての反応物質フィード入口(O)から生成物出口までの100個の反応段グループの百分率としての、反応物質ガスの温度のプロットである。

【発明を実施するための形態】

【0017】

膜酸化反応装置システムは、標準的に、部分酸化、完全酸化、蒸気改質、二酸化炭素改質、水性ガスシフト及び/又はこれらの反応のさまざまな組合せを利用して、合成ガスを生産する。これらの反応のうちのいくつかは、高い発熱性をもちその他は吸熱性である。セラミック膜システムは一般に狭い運転温度範囲を必要とすることから、発熱及び吸熱反応の適正な制御が必要である。このニーズは、酸化プロセスで使用するため直列で運転される多重反応物質段式膜モジュールを利用するイオン輸送膜(ITM)システムの設計及び運転に向けられた本発明の実施形態によって対処される。例えばメタンからの合成ガスの生産の場合のように発熱反応が透過酸素と反応性成分の間で発生する場合には、個々の膜を横断した反応物質転換の度合いは、膜を横断しての過度の温度勾配を防ぐ目的で制限されなくてはならないということが発見されてきた。同様に、膜が酸素を輸送している場合、個々の膜を横断しての酸素抽出量は、膜の前縁と後縁の間の膜材料中の過度の酸素空孔勾配を防止する目的で、制限されなくてはならない。過度の温度又は酸素空孔勾配は、膜内に過度の応力をひき起こし、これは膜の寿命を著しく制限する可能性がある。さらに、反応物質ガス中の或る種の成分、特に二酸化炭素の濃度は、膜材料に対する損傷を回避するために或る臨界分圧より低く維持されなくてはならない、ということも発見された。

【0018】

本発明の実施形態は、各段における反応物質転換を制御できるように、又各モジュール内の膜を横断して抽出された酸素量を、膜材料内の過度の酸素空孔勾配を防ぐのに充分なほど低く保つことができるように、そして、膜と接触している二酸化炭素の分圧を臨界分圧より低く維持できるように多数の反応装置段を利用することによってこれらの課題に対処している。反応装置段は、並列に及び/又は直列に配置された多重膜モジュールを含んでいてよい。各々の個々のモジュールを横断して抽出される酸素の量は、適切なモジュールのサイズ決定によって制限され、1つの段内部の所望の合計酸素抽出度は、1段の内部で選択された複数のモジュールを運転することによって達成可能である。

【0019】

システム内の所望の合計転換は、各段における反応物質転換度が選択された値で制御され化学的平衡に近づき得るような形で、各段が運転されている、直列の複数の反応物質段を利用することによって達成可能である。これは、各段が直列及び/又は並列に配置された多数の膜モジュールを含み得る多段反応装置システムの2つ以上の段の中に反応物質ガスの一部分を導入することによって達成可能であり得る。1つの段の中の各々の個々のモジュールを横断しての反応物質転換度は、適切なモジュールサイズの決定及び/又はフィードガス流速により制御可能である。下流側合成ガス転換プロセスからのリサイクルガス又はその他の供給源からの反応物質ガスは、転換全体を増大させかつ/又は選択された段内の温度を制御するために付加的な反応物質ガスとして膜反応装置システム内に導入可能である。このリサイクルガスは、二酸化炭素を含有することが多く、反応装置内の任意の点におけるこの二酸化炭素の分圧を制御して、以下で詳述する通り、膜の劣化を防止することができる。

【0020】

以下の定義は、本書で提示されている該発明の実施形態について明細書及びクレームの中で使用される用語に適用される。

【0021】

イオン輸送膜モジュールというのは、膜構造の外部表面を横断してガスが流動できるような形で配置されたガス流入領域とガス流出領域を有する複数のイオン輸送膜構造のアセンブリである。複数のイオン輸送膜構造は同様に、ガスが膜構造の内部表面を横断して流動できるような形で配置されたガス流入領域とガス流出領域をも有し得る。膜モジュールの流入領域から流出領域まで流れるガスは、モジュール内の膜構造の表面を横断して通過するにつれて組成を変え得る。各々の膜構造は、酸化剤又は陰極側としても記述される酸化剤ガスフィード側又はゾーン、そして酸素イオンが膜を通って透過し反応物質側で反応性成分と反応できるようにする活性膜層又は領域により分離される反応物質、透過物又は陽極側又はゾーンを有する。1つの典型的タイプの膜モジュール設計においては、各モジュールは内部領域と外部領域を有し、ここで酸化剤ガスフィードは内部領域を通って流れ、反応物質ガスは、膜構造の外部領域を通って流れる。

【0022】

イオン輸送膜は、高温で酸素イオンを輸送又は透過させる能力をもつ混合された金属酸化物を含むセラミック膜材料の活性層を含む。イオン輸送膜は同様に、酸素イオンに加えて電子を輸送することができ、このタイプのイオン輸送膜は標準的に混合型導体膜として記述される。イオン輸送膜は同様に、高密度活性膜材料の層及び単数又は複数の多孔質又は溝つき支持体層を含む複合膜でもあり得る。

【0023】

多段膜酸化システム内の「段」、「反応段」及び「反応装置段」という用語は、等価であり、各段が(1)反応物質側又はゾーン(これらの用語は等価である)、(2)酸化剤側又はゾーン、(3)酸化剤ゾーンを反応物質ゾーンから分離する単数又は複数のイオン輸送膜、(4)反応物質ゾーンと流動連絡状態にある反応物質ガス入口又は入口領域及び(5)反応物質ゾーンと流動連絡状態にある反応物質ガス出口又は出口領域を含んで成る、段内部に並列及び/又は直列に配置された単数又は複数の膜モジュールのアセンブリとして定義される。より特定的には、各段は、反応物質フィードガス入口又は入口領域(それが第1段である場合、段間反応物質ガス流入口又は入口領域(それが第1段でない場合)、段間反応物質ガス流出口又は出口領域(それが最終段でない場合)、そして生成物ガス出口又は出口領域(それが最終領域である場合)を有していてよい。各段は同様に、酸化剤ゾーンと流動連絡状態にある単数又は複数の酸化剤ガス入口/又は入口領域、そして酸化剤ゾーンと流動連絡状態にある単数又は複数の酸素欠乏酸化剤ガス出口又は出口領域をも有する。

【0024】

反応物質ゾーンから酸化剤ゾーンを分離している単数又は複数のイオン輸送膜は膜を通した酸素イオンの透過を可能にし、高密度活性膜材料は、該段の酸化剤ゾーンと反応物質ゾーンの間でいかなる実質的なバルクガス流も許容しない。膜内に小さいただし受容可能な漏洩は、一部のケースで発生し得る。

【0025】

段は、反応物質ガス流に関して直列及び/又は並列流配置で配置された任意の数の個々の膜モジュールを有することができる。反応物質ガスが、段入口内に導入され、該段内でモジュール間に分配され、モジュールの反応物質側を通過する。モジュールからの排ガスは段出口を介して回収される。段には、内部で発生する反応を増強するために単数又は複数の触媒が内含され得;触媒は、酸化触媒、蒸気改質触媒、二酸化炭素改質触媒、そして水性ガスシフト触媒のいずれでも含み得る。触媒は、(1)任意の段の反応物質ゾーンに後続して、及び/又は(2)任意の段の内部で任意の膜モジュールの下流側で、及び/又は(3)任意の段の内部で任意の膜モジュールの上流側で、及び/又は(4)任意の段の内部でモジュールの内部又はモジュールの間に、任意の所望の構成で配置され得る。

【0026】

反応物質ガスは、(1)膜酸化反応装置段の反応物質ゾーン内で発生する、及び(2)膜酸化反応装置段の反応物質ゾーンに後続するか又は先行する触媒領域内で発生し得る、反応のいずれかに参与する単数又は複数の反応性成分を含むガスとして定義される。反応物質ゾーン内の反応は、(1)膜を通して透過された酸素といずれかの反応性成分との間、そして(2)いずれかの反応性成分間、で発生し得る。これらの反応は、段式反応装置システムの任意の段から出口ガス又は生成物ガスとして回収され得る反応生成物を形成する。

【0027】

「炭化水素」という用語は、少なくとも水素と炭素原子を含む化合物として定義づけされる。「含酸素炭化水素」という用語は、少なくとも水素、炭素及び酸素原子を含む化合物として定義される。

【0028】

「予備改質された天然ガス」という用語は、天然ガス流内の炭化水素の一部分を触媒改質した反応生成物を意味する。予備改質された天然ガスは標準的にはメタン、一酸化炭素、二酸化炭素、水素及び水を含む。天然ガスの予備改質は、下流側の改質又は部分酸化プロセスにおけるコークス化を無くする目的でメタンよりも重い炭化水素を転換し分解させるために実施することができる。「予備改質(pre-forming)」及び「予備改質された(pre-formed)」という用語は、膜反応装置システム内でのさらなる反応に先行する炭化水素含有流の部分的改質を意味する。「予備改質」又は「予備改質された」という用語は同様に、水及び/又は二酸化炭素と、炭化水素含有流中の炭化水素の一部分、特にメタンより重い炭化水素を触媒反応させて改質済み生成物を形成することとしても定義づけできる。

【0029】

該発明の1実施形態においては、段式反応装置システムは、水素と一酸化炭素を含む合成ガス生成物を生成するために運転される。この実施形態では、単数又は複数の炭化水素を含む第1の反応物質ガス及び蒸気(蒸発水)を含む第2の反応物質ガスが利用される。標準的な第1の反応物質ガスは、大部分がメタンで、2〜6個の炭素原子を有するより低い濃度の炭化水素を含む天然ガスであり、もう1つの標準的な第1の反応物質ガスは、天然ガスを蒸気で予備改質した結果として得られるメタン富有ガスであり、代替的応用分野ではその他の炭素質反応物質ガスを使用してもよい。任意には、酸素、窒素、水素、水、メタン、その他の炭化水素、一酸化炭素及び二酸化炭素から成る群から選択された単数又は複数の成分を含む第3の反応物質ガスを使用することができる。該第3の反応物質ガスは、例えば、フィードガスとして合成ガス生成物を使用する下流側プロセスからのオフガスによって提供され得る。この実施形態で3つの反応物質ガスが使用される場合、主反応性成分は、メタン、その他の炭化水素、水、水素、一酸化炭素、及び二酸化炭素のうちの任意のものである。

【0030】

酸化剤ガスは、反応物質ゾーン内で反応性成分と反応するべくイオン輸送膜を通した透過により酸素を抽出できるその他の成分及び酸素を含むガスとして定義される。酸素含有ガスは、例えば水、一酸化炭素及び二酸化炭素といったような酸素原子を含有する単数又は複数の化合物を含むタイプの反応物質ガスである。

【0031】

反応物質フィードガスは、多段膜反応装置システムの第1段の反応物質ゾーン又は側に導入された反応物質ガスとして定義される。段間反応物質ガスは、段の間、すなわち1つの段の反応物質ゾーンの出口領域から次の段の反応物質ゾーンの入口領域内に流れる反応物質ガスとして定義される。このガスは反応生成物を含み、未反応の反応性成分を内含し得る。所与の段に進入する段間反応物質ガス流内の酸化生成物と反応性成分の相対量は、(1)予備段内での化学平衡接近度及び(2)所与の段の反応ゾーンまで段間反応物質ガス中に導入される反応物質段間フィードガス(存在する場合)の量と組成、により左右され得る。

【0032】

反応物質段間フィードガスは、(1)第1段以外の任意の段の反応物質ゾーン内に導入される、又は(2)その反応物質ゾーンに進入する前に段間反応物質ガスと混合される、反応物質ガスとして定義される。反応物質段間フィードガスは、第1段への反応物質フィードガスと同じ組成を有していてよく、そうでなければ反応物質フィードガスと異なる組成を有していてよい。反応物質フィードガス又は反応物質段間フィードガスは標準的には、高濃度の反応性成分を含む。生成物ガスは、多段膜反応装置システムの最終段の反応物質ゾーンから排出される反応物質ガスであり、ここで該生成物ガスは、単数又は複数の酸化生成物を含み、同じく未反応の反応性成分も含み得る。生成物ガスは例えば、少なくとも水素及び酸化炭素を含有する合成ガスであってよい。

【0033】

反応物質段式膜反応装置システムは、反応物質ガス流出物が1つの段の出口領域からすぐ下流側のもう1つの段の入口領域内に流れている、中を通る反応物質ガスの流れとの関係において直列に配置された2つ以上の膜段を含むシステムとして定義される。反応物質フィードガスが第1段に入り、生成物が最終段から回収され、段間反応物質ガス流が、直列段の各対の間を流れる。付加的な反応物質ガスを含む反応物質段間フィードガスを、少なくとも1つの段間反応物質ガス流の中に導入することができ、多段反応装置システムでは段間反応物質ガス流のいずれの中にでもこれを導入することができる。

【0034】

膜モジュールは、各ウェーハが中央又は内部領域と外部領域を有する多重平面ウェーハの構成を有していてよく、ここでは、該ウェーハは、その周縁部の少なくとも一部分の周囲で密封された2つの平行な平面部材によって形成されている。酸素イオンは、平面ウェーハのいずれかの表面又は両方の表面上に設置することのできる活性膜材料を通して透過する。ガスはウェーハの中央又は内部領域を通って流動でき、ウェーハは、ガスがウェーハの内部領域に進入しかつ/又はここから退出できるようにする単数又は複数の気体流開口部を有する。かくして、酸素イオンは、外部領域から内部領域まで透過することができ、そうでなければ、逆に内部領域から外部領域まで透過し得る。1つの実施形態においては、膜モジュールの外部領域内の外側表面と接触状態にあるガスは、膜モジュールの内部領域内部のガスよりも高い圧力にあり得る。本発明の実施形態において使用できる代表的な膜組成及び平面膜モジュール構成は、本書に参考として内含されている米国特許第7,179,323号及び米国特許公報第2004/0186018(A1)号の中で記述されている。

【0035】

代替的には、膜モジュールは、酸化剤ガスが管の一方の側と接触した状態で(すなわち管の内部領域又は外部領域のいずれかの中で)流れ、酸素イオンが管のもう一方の側へと管壁内又はその上で活性膜材料の中を通って透過する、管状の構成を有していてもよい。酸化剤ガスは、一般に管の軸に対し平行な方向で管の内側又は外側を流れることができ、そうでなければ逆に、管の軸に対して平行でない方向に管の外側面全体にわたり流れることができる。1つのモジュールは、多重管の酸化剤及び反応物質側を隔離するべく適切な管シートアセンブリを伴うバイオネット又はシェルエンドチューブ構成に配置された多数の管を含むことができる。

【0036】

一定数のモジュールが単一の軸に沿って配置されている反応装置段の内部で直列にモジュールを配置することができる。標準的には、第1のモジュール内で膜構造の表面を横断して通過した反応物質ガスは、そのモジュールの流出領域から流れ、その後このガスの一部又は全てが第2のモジュールの流入領域に入り、その後第2のモジュール内の膜構造の表面を横断して流れる。一連の単一モジュールの軸は、直列のモジュール全体を通過するガスの全体的流動方向又は軸に対して平行又はほぼ平行であってよい。

【0037】

モジュールは、2つ以上の平行なモジュールの列の形で段の内部に配置されていてよく、ここで平行なモジュールの列は、該モジュール全体にわたって通過するガスの全体的流動方向又は軸に対し平行でなく一般にこれに対し直交していてよい1本の軸の上に存在している。多数のモジュール列を直列に配置することができ、このことは定義上、第1のモジュール列内の膜構造の表面を横断して通過した反応物質ガスの少なくとも一部分が第2のモジュール列内の膜構造の表面を横断して流れるような形でモジュール列が配置されている、ということを意味している。

【0038】

任意の数の単一モジュール又はモジュール列を1つの段の内部で直列及び/又は並列に配置することができる。1つの実施形態においては、一連の単一のモジュール内又は一連のモジュール列の中のモジュールは、軸数が1に等しいか又は各列内のモジュール数に等しい単数又は複数の共通軸の上に存在し得る。もう1つの実施形態においては、一連のモジュール又はモジュール列内の連続するモジュール又はモジュール列を、交互にする形でオフセットさせて、モジュールがそれぞれ少なくとも2本の軸上又は1の列内のモジュール数よりも大きい数の軸の上に存在しているようにすることができる。これらの実施形態は両方共、本書で使用されている直列のモジュールの定義の中に含まれる。

【0039】

第1及び第2の領域に適用される「〜と流動連絡状態にある」という用語は、流体が中間領域を通って第1の領域から第2の領域まで流れることができるということを意味している。中間領域は、第1の領域と第2の領域の間に連結用配管を含んでいてよく、そうでなければ、第1の領域と第2の領域の間に開放流動領域又は溝路を含んでいてよい。第1及び第2の領域に適用されている「〜に連結された」という用語は、流体が第1の領域から直接第2の領域まで又は連結用配管を通して第2の領域まで流れ得ることを意味している。流動する流体に適用される「直接流動連絡」という用語及び「直接」という用語は、流体が第1の領域から第2の領域まで、及び/又は第2の領域から第1の領域まで流動できることを意味しており、ここで領域間の流路は、いかなる容器、貯蔵タンク又はプロセス機器とも流動連絡状態にないが、ただし流体流路は配管及び/又は、オリフィス、バルブ及びその他の流量制限装置を内含していてよい。

【0040】

本書で使用する「a」及び「an」という不定冠詞は、該明細書及びクレーム中で記述されている本発明の実施形態内のいずれかの特長に適用される場合、単数又は複数を意味する。「a」及び「an」の使用は、その意味を単一の特長に制限するものではないが、かかる制限が特定的に述べられている場合はこのかぎりではない。単数又は複数の名詞又は名詞句に先行する定冠詞「the」は、特別な特定された単数又は複数の特長を示しそれが用いられる文脈に応じて単数又は複数の含意を有する可能性がある。形容詞「any」は、その数量の如何を問わず無差別に1つ、いくつか又は全てを意味する。第1のエンティティと第2のエンティティの間に置かれた「及び/又は(and/or)」という用語は、(1)第1のエンティティ、(2)第2のエンティティ、及び(3)第1のエンティティと第2のエンティティ、のうちの1つを意味する。

【0041】

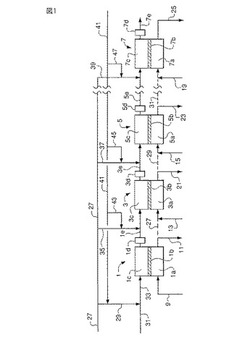

該発明の一般的実施形態の概略的流れ図が図1に例示されている。典型的な膜酸化システムは、第1段1、第2段3、第3段5そして最終段又は第n段7を含んで成る。2つ以上の段が存在するのであれば、所望の任意の数の段を使用することができる。各段は、モジュールを酸化剤側と透過物又は反応物質側に分割する酸素透過性膜を有する一般的モジュールとして概略的に例示されている。以上で説明した通り、1つの段は、直列及び/又は並列に配置された任意の数の膜モジュールを含むことができ、単数又は複数の触媒を内含し得る。

【0042】

第1段1は、酸化剤側又はゾーン1a、膜1b、反応物質側又はゾーン1c、任意の触媒1d及び適切なガス入口及び出口領域を含む。任意の触媒1dはここでは、モジュールのすぐ後に来るものとして示されている。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第2段3は、酸化剤側3a、膜3b、反応物質側3c、適切なガス入口及び出口領域及びここではモジュールのすぐ後に来るものとして示されている任意の触媒3dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第3段5は、酸化剤側5a、膜5b、反応物質側5c、適切なガス入口及び出口領域、及び任意の触媒5dを含む。任意の触媒5dはここでは、モジュールのすぐ後に来るものとして示されている。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュールの内部又はまわりに配置され得る。最終段又は第n段7は、酸化剤側7a、膜7b、反応物質側7c、適切なガス入口及び出口領域及びここではモジュールのすぐ後に来るものとして示されている任意の触媒7dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。最終段7からの生成物ガスは、生成物ライン7eを介して回収される。

【0043】

図1の例示において、段間反応物質ガスは、段1から流路1eを介して、段3から流路3eを介して、そして段5から流路5eを介して流れる。1実施形態においては、段1、3及び5の各々は、別の圧力容器内に収容されていてよい。この場合、流路1e、3e及び5eは、容器間のパイプ、導管又は閉鎖溝路である。もう1つの実施形態においては、段1、3、5及び7は、反応物質ガスが連続した各段の反応物質ゾーンを通って流動できるような形で単一の圧力容器(図示せず)の中に入っていてよい。この場合、流路1e、3e及び5eは段間の開放領域であり、これらを通ってガスは1段の反応物質ガス出口領域から後続段の反応物質ガス入口領域内に流入できる。各段は、下流側段及び/又は上流側段に隣接している。第1段は下流側段に隣接しており、最終段は上流側段に隣接し、その他の段は全て、上流側段及び下流側段に隣接している。「上流側」及び「下流側」という用語は、反応物質ガスの流動方向との関係において定義される。

【0044】

各段内の酸化剤ゾーン及び反応物質ゾーンは、互いに隔離され、酸化剤ゾーンを通る酸化剤ガスのバルク流及び反応物質ゾーンを通る反応物質ガスのバルク流が分離し、かつ独立しているようになっている。酸化剤ゾーンを反応物質ゾーンから分離している単数又は複数の膜は、ゾーン間のあらゆる実質的なバルクガス流を防止し、膜を通って酸化剤ゾーンから反応物質ゾーンまでの酸素の透過を許容する。一部のケースでは、小さな、ただし受容可能な漏洩が膜内の欠陥を通って発生する可能性もある。

【0045】

酸化剤ガス、例えば余剰空気で運転されている燃焼器からの予熱された空気又は酸素含有燃焼生成物が、酸化剤入口ライン9を介して第1段1の酸化剤側1aに導入され、膜1bの酸化剤側と接触し、酸素の一部分が膜1bを通して透過し、酸素欠乏ガスが酸素欠乏酸化剤出口ライン11を介して第1段1から退出する。同様にして、付加的な酸化剤ガス流をライン13、15及び19を介して段3、5及び7の中にそれぞれ導入することができ、酸素欠乏ガスはそれぞれライン21、23及び25を介して段から退出し得る。代替的には、酸化剤ガスの一部又は全部がライン27、29及び31を介して直列の2つ以上の段を通って流動し得る。1実施形態においては、例えば、酸化剤ガスは、ライン9、27及び21を通って流れ、かくして段1及び3が酸化剤ガスとの関係において順次運転されるようになっていてよい。同様にして、単一の酸化剤流は、一対の下流側段に対して酸化剤を提供し得る。かくして、段は、酸化剤ガス流との関係において個別に運転されてもよいし、又は酸化剤ガス流との関係において順次運転されてもよく、又は酸化剤ガス流との関係において個別運転と順次運転のあらゆる組合せを用いることもできる。酸化剤ガス入口及び出口マニホルド(図示せず)を用いて、酸化剤ガスを多数の段の酸化剤ゾーン内に導入し、多数の段の酸化剤ゾーンから酸素欠乏酸化剤ガスを回収することが可能である。

【0046】

上述のものに対する代替案として、その他の酸化剤ガス流構成も考えられる。例えば酸化剤ガスは、反応性ガス流に対し逆行して、又は反応性ガス流に対し直交流で、又は膜の酸化剤ゾーン側に充分な酸化剤ガスが提供されるような他のあらゆる配置で、流れることができる。

【0047】

反応物質ガスはマニホルド27を介して多段反応装置システム内に入ることができ、第1の部分はライン29を介して回収されて、ライン31で提供されたもう1つの反応物質ガス(例えば蒸気)と組合わされ得、組合わされたガスは反応物質ガス入口ライン33を介して第1段1の反応物質側に導入され得る。反応物質ガスの付加的な部分は、段間フィードガスライン35、37及び39のいずれかを介してマニホルド27から回収され、それぞれ反応物質ガス流路1e、3e及び5eのいずれかの中に反応物質段間フィードガスとして導入され得る。代替的には、反応物質段間フィードガスを、触媒1d、3d、5d及び7dのいずれかの上流側で及び/又は任意の段の反応物質側の中に直接、導入することもできる。マニホルド27内の反応物質ガスは単数又は複数の炭化水素を含んでいてよく、同様に、成分のいずれか、水、一酸化炭素、二酸化炭素及び水素を含むこともできる。例えば、マニホルド27中の反応物質ガスは、メタン、一酸化炭素、二酸化炭素、水素及び水を含む予備改質された天然ガスであり得る。ライン31を介して提供される反応物質ガスは例えば、蒸発した水(蒸気)であり得る。

【0048】

マニホルド41を介して、ライン31を介して提供される反応物質ガス供給源及びライン27内の反応物質ガスの供給源とは異なる供給源から、付加的な反応物質ガスを提供することができる。この付加的な反応物質ガスは、ライン29、43、45及び47のいずれかを介して第1段1のいずれかの中、ライン1e内の段間反応物質ガス、ライン3a内の段間反応物質ガス及び最終段又は第n段7に入る段間ガスに導入され得る。代替的には、該付加的な反応物質ガスは、触媒1d、3d、5d及び7dのいずれかの上流側に導入され得る。この付加的な反応物質ガスは例えば、ライン7eからの生成物ガスを用いる下流側プロセスから得られる二酸化炭素を含む酸素含有ガスであり得る。付加的な酸化剤ガスは、ライン7eからの生成物ガスを用いる下流側プロセスからの未反応オフガスを含むことができかつ/又は、ライン7eからの生成ガスを用いる下流側プロセスからの部分的に改質された未反応オフガスを含む可能性もある。望まれる通りに段5と最終段7の間で、任意の数の付加的な段を利用することができる。

【0049】

上述のラインのいずれかにおけるガス流速は、当該技術分野において既知の制御弁又はその他の流通装置(図示せず)によって調節され得る。代替的又は付加的には、ガス流のいずれかの温度は、当該技術分野において既知の方法によって、加熱及び/又は冷却(図示せず)により制御可能である。

【0050】

酸素含有ガスを内含する反応物質ガスタイプのさまざまな組合せを、図1の段式膜酸化反応装置システム内のモジュールの反応物質側に導入することができる。1つの実施形態においては、例えば、マニホルド27及びライン29、35、37及び39を介して反応装置段の中に予備改質された天然ガスを導入し、ライン31及び33を介して第1段1内に蒸気を導入することができる。この実施形態においては、マニホルド41及びライン29、43、45及び47を介して提供される付加的な反応物質ガスは全く無い。もう1つの典型的な実施形態においては、ライン31及び33を介して第1段の中に予備改質された天然ガス及び蒸気を導入することができ、マニホルド41及びライン43、45及び47のうちのいずれかのラインを介してシステム内に二酸化炭素含有ガス(例えば下流側プロセスからのリサイクルガス)を導入することができる。下流側プロセスは、炭化水素合成プロセス(例えば、フィッシャー・トロプシュプロセス)又は含酸素炭化水素合成プロセス(例えばアルコール合成プロセス)であり得る。下流側プロセスは、図1の段式酸化反応装置システムによって生産された合成ガスを利用してもよい。マニホルド27及びライン29、35、37及び39は、この実施形態では使用されない。異なる供給源からの反応物質ガスの組合せが反応装置段内に導入されるその他の実施形態が可能である。例えば、マニホルド27及びライン29、35、37及び39を介して段式反応装置に予備改質された天然ガスを提供することができ、ライン31を介してシステム内に蒸気を、そしてマニホルド41及びライン43、45及び47のうちのいずれかを介してシステム内に二酸化炭素含有ガス(例えば、下流側プロセスからのリサイクルガス)を導入することができる。もう1つの例においては、マニホルド27及びライン29、35、37及び39を介して、予備改質された天然ガスを含む反応物質ガス、二酸化炭素を含有する付加的な反応物質ガス及び蒸気が提供され、蒸気はライン31を介してシステム内に導入されてもよい。マニホルド41及びライン43、45及び47は、このケースでは使用されない。

【0051】

該発明のもう1つの実施形態が図2の概略的フローシートに例示されており、ここでは、膜酸化システムは第1段201、第2段203、第3段205及び最終段又は第n段207を含んで成る。2つ以上の段が存在するのであれば、任意の数の段を使用することができる。各段は、モジュールを酸化剤側又はゾーンと透過物又は反応物質側に分割する酸素透過性膜を有する一般的モジュールとして概略的に例示されている。以上で説明した通り、1段は、直列及び/又は並列に配置された任意の数の膜モジュールを含むことができ、酸化触媒、蒸気改質触媒、二酸化炭素改質触媒及び水性ガスシフト触媒の中から選択された単数又は複数の触媒を内含し得る。

【0052】

第1段201は、酸化剤側201a、膜201b、反応物質側201c、任意の触媒201d及び適切なガス入口及び出口領域を含む。任意の触媒201dはここでは、モジュールのすぐ後に来るものとして示されている。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第2段203は、酸化剤側203a、膜203b、反応物質側203c、適切なガス入口及び出口領域及びここではモジュールのすぐ後に来るものとして示されている任意の触媒203dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第3段205は、酸化剤側205a、膜205b、反応物質側205c、適切なガス入口及び出口領域、及び任意の触媒205dを含む。任意の触媒205dはここでは、モジュールのすぐ後に来るものとして示されているが、代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュールの内部又はまわりに配置され得る。最終段又は第n段207は、酸化剤側207a、膜207b、反応物質側207c、適切なガス入口及び出口領域及びここではモジュールのすぐ後に来るものとして示されている任意の触媒207dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。最終段207からの生成物ガスは、生成物ライン207eを介して回収される。段間反応物質ガスは、段201からライン201eを介して、段203からライン203eを介して、及び段205からライン205eを介して流れる。

【0053】

酸化剤ガス、例えば余剰空気で運転されている燃焼器からの予熱された空気又は酸素含有燃焼生成物が、ライン209を介して第1段201の酸化剤側201aに導入され、膜201bの酸化剤側と接触し、酸素の一部分が膜201bを通して透過し、酸素欠乏ガスがライン211を介して第1段201から退出する。同様にして、付加的な酸化剤ガス流をライン213、215及び219を介して段203、205及び207の中にそれぞれ導入することができ、酸素欠乏ガスはそれぞれライン221、223及び225を介して段から退出し得る。

【0054】

ライン227を介して反応物質ガスとして天然ガスが提供され、ライン229からの蒸気と混合され、混合物は、予熱器231の中で加熱され、加熱された混合物はライン233を介して蒸気−メタン改質装置235まで流れる。蒸気−メタン改質技術で通常実践されているように、フィードガス脱硫用改質装置(図示せず)の内部で使用するためライン237を介して水素を添加することができる。部分的に改質された又は予備改質されたのガスはライン239を介して改質装置から退出し、任意にはライン241内の反応物質ガス(例えば下流側プロセスからのリサイクルガス)と混合させられてマニホルド243を通って流れる反応物質フィードガスを形成する。下流側プロセスは、炭化水素合成プロセス(例えば、フィッシャー・トロプシュプロセス)又は含酸素炭化水素合成プロセス(例えばアルコール合成プロセス)であり得る。下流側プロセスは、図2の段式酸化反応装置システムによって生産された合成ガスを利用してもよい。反応物質フィードガスは、温度が600〜1150℃、圧力が2〜40atmaにあってよく、ガスは標準的にはメタン、水、水素、二酸化炭素及び一酸化炭素を含む。

【0055】

ライン245を介した反応物質ガスフィードの第1の部分がライン247内で提供された蒸気と混合され、混合された反応物質フィードガスは第1段201の反応物質側201cの中に流れ込み、その中で膜201bを通して透過させられた酸素と反応し、任意の触媒201dの中を通過し、段間反応物質ガスとして流路201eを介して流れる。マニホルド243からの反応物質ガスフィードの第2の部分はライン249を介して回収され、流路201e内の段間反応物質ガスと混合される反応物質段間フィードガスを提供する。混合されたガスは、次に、第2段203の反応物質側203cの中に流れ込み、その中で膜203bを通して透過させられた酸素と反応し、任意の触媒203dの中を通過し、段間反応物質ガスとして流路203eを介して流れる。代替的には、ライン249内の反応物質段間フィードガスを直接段203の反応物質側又はゾーン内に及び/又は触媒201dの上流側に導入することができる。

【0056】

マニホルド243からの反応物質ガスフィードの第3の部分はライン251を介して回収され、流路203e内の段間反応物質ガスと混合される反応物質段間フィードガスを提供する。混合されたガスは、次に、第3段205の反応物質側205cの中に流れ込み、その中で膜205bを通して透過させられた酸素と反応し、任意の触媒205dの中を通過し、段間反応物質ガスとして流路205eを介して流れる。代替的には、ライン251内の反応物質段間フィードガスを直接段205の反応物質側内に及び/又は触媒203dの上流側に導入することができる。

【0057】

マニホルド243からの反応物質ガスフィードの第4又は第nの部分はライン253を介して回収され、流路205e内の段間反応物質ガスと混合される反応物質段間フィードガスを提供する。混合されたガスは、次に、最終段又は第n段207の反応物質側207cの中に流れ込み、その中で膜207bを通して透過させられた酸素と反応し、任意の触媒207dの中を通過し、生成物合成ガスとしてライン207eを介して流れる。代替的には、ライン253内の反応物質段間フィードガスを直接段207の反応物質側に及び/又は触媒205dの上流側に導入することができる。

【0058】

生成物ガスは、600〜1150℃の温度及び2〜40atmaの圧力であってよく、ガスは標準的には、水素、一酸化炭素、水、二酸化炭素及びメタンを含み得る。所望の通りに第3段205と最終段207の間に、任意の数の付加的な段を利用することができる。

【0059】

上述の図2の例示においては、段間反応物質ガスは、段201から流路201eを介して、段203から流路203eを介して、段205から流路205eを介して流れる。1つの実施形態においては、段201、203、204及び205の各々は、別の圧力容器内に入っていてよい。この場合、流路201e、203e及び205eは、容器間のパイプ、導管又は閉鎖溝路である。もう1つの実施形態においては、段201、203、205及び207は、反応物質ガスが連続した各段の反応物質ゾーンを通って流動できるような形で単一の圧力容器(図示せず)の中に入っていてよい。この場合、流路201e、203e及び205eは段間の開放領域であり、これらを通ってガスは1段の反応物質ガス出口領域から後続段の反応物質ガス入口領域内に流入できる。

【0060】

図2のシステムの選択された1実施形態が図3に例示されている。この典型的実施形態においては、20個の反応装置段が使用され、制御目的で、段301〜319が第1群内に入り段321〜341が第2群内に入るように各10段から成る2つの群の形で配置される。予備改質された天然ガスがライン343を介して反応物質フィードガスとして導入され、これは、図2に関して上述した通りのライン243内の反応物質フィードガスと類似している反応物質フィードガスは一次マニホルド345を介して流れ、二次マニホルド347及び349を通って流れるように分割される。蒸気がライン351を介して第1段301内にフィードされる。

【0061】

反応物質フィードガスは、第1段301の反応物質側を通って流れ、図2に関連して上述した通り、連続する段の間を段319まで段間反応物質ガスが流れる。第1の段群301〜319からの段間反応物質ガスは、ライン353を介して流れ、その後第2の段群321〜341の中の連続する段の反応物質側を通って流れる。合成ガス生成物は、ライン355を介してシステムから流れる。第1の段群301〜309を、単一の圧力容器(図示せず)の中に組みこむことができ、ここで段間反応物質ガスは段の間で開放流動領域を通って流れ、マニホルド347からの反応物質ガスは段の間でそれぞれの流動領域内に注ぎ込まれる。

【0062】

マニホルド347内の反応物質フィードガスは、10の個別の流れに分割され、これらの流れのうちの最初のものは、ライン351内の蒸気フィードと混合されるライン357内の反応物質フィードガスを提供する。残りの9つの反応物質ガス流は、図示されている通りの隣接した段301〜319の対の間で対応する段間反応物質ガス流と混合される反応物質段間フィードガス流を提供する。同様にして、マニホルド349内の反応物質フィードガスは、10の個別の流れに分割されて、図示されている通りの隣接する段321〜341の対の間の対応する段間反応物質ガス流と混合される反応物質段間フィードガス流を提供する。第2の段群321〜341を、単一の圧力容器(図示せず)の中に組みこむことができ、ここで段間反応物質ガスは段の間で開放流動領域を通って流れ、マニホルド349からの反応物質ガスは段の間でそれぞれの流動領域内に注ぎ込まれる。

【0063】

マニホルド347は、一般に等しい流速の反応性ガスを段301〜319内に提供するように設計され得る。代替的には、反応の制御を目的として、各々の段又は段群に異なる流速を提供するようにマニホルドを設計することもできる。同様にして、マニホルド349は、一般に等しい流速の反応性ガスを段321〜341内に提供するように設計され得る。代替的には、反応の制御を目的として、各々の段又は段群に異なる流速を提供するようにマニホルドを設計することもできる。

【0064】

第1の予熱された酸化剤ガスがマニホルド361内にライン359を介して導入され、図示されている通り段301〜319の酸化剤側に酸化剤ガスを提供するべく、10の部分に分割される。第2の予熱された酸化剤ガスがライン363を介してマニホルド365内に導入され、図示されている通り、段321〜341の酸化剤側に酸化剤ガスを提供するべく10の部分に分割される。第1及び第2の予熱された酸化剤ガス流は、共通の上流側加熱器(図示せず)から提供され得、600〜1150℃の温度に空気加熱され得る。酸素が、段内の膜を通って透過し、上述した通り段の反応物質側で反応性成分と反応する。酸素欠乏非透過ガスが、マニホルド367へのフィードを行なうラインを介して段301〜319から回収され、ガスはライン369を介して放出される。同様にして、酸素欠乏非透過ガスは、マニホルド371へのフィードを行なうラインを介して段321〜341から回収され、ガスはライン373を介して放出される。熱及び/又は圧力エネルギーを、当該技術分野において記述された既知の方法のいずれかにより、回収済みの非透過ガスから回収することが可能である。

【0065】

マニホルド361は、一般に等しい流速の酸化剤ガスを段301〜319内に提供するように設計され得る。代替的には、例えば反応及び/又は温度の制御を目的として、各々の段又は段群に異なる流速を提供するようにマニホルドを設計することもできる。同様にして、マニホルド365は、一般に等しい流速の酸化剤ガスを段321〜341内に提供するように設計され得る。代替的には、例えば反応及び/又は温度の制御を目的として、各々の段又は段群に異なる流速を提供するようにマニホルドを設計することもできる。

【0066】

段内の温度及び段を通しての反応は、段への反応物質及び酸化剤ガスの流速及び段内部の運転条件を制御することにより調節可能である。これは例えば、それぞれ制御弁375及び377によりマニホルド347及び349内への反応物質ガスの流速を制御することによって、及び/又はそれぞれ制御弁379及び381によりマニホルド361及び365内への酸化剤ガスの流速を制御することによって達成可能である。例えば、段群301〜319への反応物質ガスの制御は、制御ライン385を介して制御弁375に制御信号を送る温度標示/制御機構383によって実施可能である。同様にして、段群321への反応物質ガスの制御は、制御ライン391を介して制御信号を制御弁377に送る温度標示/制御機構389によって実施可能である。もう1つの例では、温度標示/制御機構383を、酸素欠乏非透過ガスマニホルド367(図示せず)上及び/又は酸素欠乏非透過ガス放出ライン369(図示せず)上に位置設定できる。同様にして、温度標示/制御機構389を、酸素欠乏非透過ガスマニホルド371(図示せず)上及び/又は酸素欠乏非透過ガス放出ライン373(図示せず)上に位置設定することができる。段群301〜319への酸化剤ガスの制御は、例えば、段の上流側の酸化剤ガス流上に位置設定された(図示せず)、又は段の下流側の酸素欠乏非透過ガス流上に位置設定された(図示せず)制御弁379によって実施可能である。同様にして、段群321〜341への酸化剤ガスの制御は、例えば、段の上流側の酸化剤ガス流上に位置設定された(図示せず)、又は段の下流側の酸素欠乏非透過ガス流上に位置設定された(図示せず)制御弁381によって実施可能である。典型的な実施形態においては、例えばマニホルド367及び371を通して、段から回収した酸素欠乏非透過ガス内の標的酸素濃度を維持するべく段にフィードされる酸化剤ガスの流速を変動させることができる。例えば、制御ライン(図示せず)を介して制御弁379に制御信号を送ることのできる、マニホルド367及び/又は放出369上にある酸素分析装置/標示器制御機構(図示せず)により、酸素濃度を監視することが可能である。同様にして、制御ライン(図示せず)を介して制御弁381に制御信号を送ることのできる、マニホルド371及び/又は放出373上にある酸素分析装置/標示器制御機構(図示せず)により、酸素濃度を監視することが可能である。膜を通しての透過された酸素の流速は同様に、特に膜透過表面の付近で、段の内部の運転条件(例えば圧力及び/又は温度)によっても影響される可能性がある。もう1つの実施形態においては、温度及び/又は反応に影響を及ぼすべく1つの段又は一連の段へのいずれかの又は全てのフィードガス(例えば反応物質フィードガス、反応物質段間フィードガス及び/又は酸化剤ガス)を、当該段又は一連の段から削除するか又はそのまわりに迂回させることができる。

【0067】

上述の段式ITM反応装置システムは、酸素、蒸気、炭化水素、蒸気と炭化水素フィードガスの予備改質された混合物、水素、一酸化炭素、二酸化炭素及び/又は二酸化炭素含有ガスのうちのいずれかを含み得る反応物質ガス流を利用する。段式反応装置内で発生する反応としては、例えば部分酸化、完全酸化、蒸気改質、二酸化炭素改質、水性ガスシフト、及び、合成ガスを生産するためのこれらの組合せが含まれ得る。これらの反応の一部は、高発熱性であり、その他のものは吸熱性である。ITMシステムは一般に狭い運転温度範囲を必要とすることから、発熱反応及び吸熱反応の適切な制御が必要とされる。上述の実施形態は、膜システムの温度を所要範囲内で制御することのできる本質的に安定した運転を可能にしている。

【0068】

上述の多重反応物質段式膜酸化システムは、少なくとも2段を直列で利用しており、特定の運転及び生成物必要条件に応じて直列で最高10段、20段、100段、さらには100段超を利用することができる。該実施形態は、合成ガスの生成に向けに設計されているが、イオン輸送膜を通した透過により提供される酸素を用いたあらゆる酸化又は部分酸化プロセスに応用可能である。合成ガスの生成のために利用される場合、酸化剤ガスは標準的に予熱された空気であり、第1の反応装置段の反応物質側に蒸気が導入される。例えば予備改質された天然ガスである反応物質ガスは多数の流れ(必ずしも等しいものではない)に分割され、これがその後多数の反応装置段内に導入される。一部の実施形態においては、蒸気改質反応、二酸化炭素改質反応及び/又は水性ガスシフト反応用の触媒が各段に提供されている場合、各段内の反応物質ガスがこれらの反応に関して化学平衡に近づくことが好ましい。1つの段に進入する、1つの段から退出する及び/又は任意の触媒(例えば図1上の触媒1d)から退出する反応物質ガスは、かくしてこれらの反応に関して化学平衡にあってもよいし又はそれに近いものであってもよい。

【0069】

温度逸脱を最小限におさえプロセスが各段で平衡又は近平衡で運転できるようにする目的で、図2及び図3に示されているように、第1段の反応物質側内に蒸気流を導入することができる。所与のガス混合物についての「温度の平衡接近」という用語は、ここでは、ガス混合物中の所与の反応物質が化学平衡となる計算上の温度と、ガス混合物の実際の温度の間の温度差の絶対値として定義づけされる。温度の平衡接近は、ガス混合物全体に関してか又はガス混合物中の特定の反応物質の間の特定の単数又は複数の反応(例えば蒸気改質、二酸化炭素改質、及び/又は水性ガスシフト反応)に関して表現され得る。標準的な温度平衡接近は、およそ0〜100°Fであり得、標準的にはおよそ0〜20°Fであってよい。触媒が膜上又は膜の近くに配置されている場合、このアプローチは段のモジュール内で発生することになる。図1及び2で示されているように、触媒が膜モジュールの後に配置されている場合、平衡接近は触媒モジュールの出口で発生することになる。触媒が膜モジュールに先行して配置されている場合、平衡接近はモジュールに先行して発生することになる。

【0070】

各段内のモジュールの反応物質側の温度(ひいては段全体の温度)は、各段に提供される反応物質ガスの量及び分布を変動させることによって制御可能である。各段の反応物質側は、一般に反応物質を富有しており(例えば易酸化性種を富有する)、温度上昇を生成する発熱性酸化反応は、膜を通した酸化透過の速度によって制限される。温度低下を生成する吸熱性改質反応は一般に、各段にフィードされる特にメタンである炭化水素の量及び触媒活性の両方によって制限される。

【0071】

多段内の全体的反応を行なうことによって、1つの段から退出するガスの組成が次の段に進入する前にその段の中で発生する反応に関する平衡に接近するような形で各段の内部又は段の間に充分な触媒を提供することができる。こうして触媒活性は有効に同調又は調節され、かくして、各段の中の吸熱性改質反応及び付随する温度低下を、反応物質段間フィードガスとして各段にフィードされる特にメタンである炭化水素の量によって制限することができる。かくして、段の内部及び/又はその出口におけるガスの組成及び温度を制御するために、各段に対する炭化水素フィード速度を使用することができ、炭化水素フィード速度を制御することによって、ガスの組成及び温度を平衡に接近させることができる。炭化水素フィード速度が高くなると、吸熱性改質を介してガス混合物が冷却される傾向にあり、一方炭化水素フィード速度が低くなると、反応物質ガス混合物を冷却する吸熱性改質を制限することによりさらに高い温度が生み出される傾向にある。

【0072】

反応段の少なくとも一部が平衡又は近平衡にて運転されないような形で酸化反応システムが運転されている場合、その段の内部及び/又は出口におけるガスの組成及び温度を制御する目的で各段への炭化水素フィード速度の変動を使用することもできる。炭化水素フィード速度及びフィード濃度が高くなると、吸熱性改質反応の速度が速くなり、かくして、ガス混合物は冷却される傾向にあり、一方炭化水素フィード速度及びフィード濃度が低くなると、吸熱性改質反応の速度は遅くなり、かくしてより高い温度が生み出される傾向がある。

【0073】

膜酸化反応システム内で使用される膜材料は、特定の温度範囲内で運転されなくてはならない。温度上限は、材料の動力学的分解、膜の機械的クリープ、鉄含有酸化物を用いたシステム内の鉄揮発度、揮発した鉄の存在下での合成ガス環境内の膜安定性、潜在的触媒寿命問題及びその他の基準を含めた基準に基づいて設定される。温度下限は、二酸化炭素誘発型膜劣化の潜在性(以下で論述)、相分解、及びその他の基準に基づいて設定される。上述の実施形態は、定常状態での運転中、始動中、運転停止、下降及びプロセスの異常状態からの回復の間に本質的に安定した状態を提供する膜ベースの酸化反応システムを提供する。これは、安定した信頼性の高い膜の運転に必要とされるガスの組成及び温度の臨界的範囲内でシステムを制御することによって達成可能である。

【0074】

混合型の導電性金属酸化物の膜及び膜モジュールは機械的に脆性のセラミック体である。機械的応力は、セラミック材料の内部の温度及び組成勾配の結果として蓄積するかもしれず、これらの応力は膜ならびに膜モジュール内の接合部及び、シールに損傷を与える可能性がある。反応物質段式膜反応装置を使用すると、反応装置システムのセラミック構成要素内部のこれらの熱及び濃度勾配を最小限におさえることができる。

【0075】

フィードガス内の炭化水素含有成分は、600〜1150℃(1112〜2102°F)の標準的範囲内で運転され得るITM酸化反応装置の運転温度で元素炭素(煤)を形成し得る。ITMモジュール、制御弁、及び内部配管内の望ましくない煤の形成は、或る反応性ガス組成範囲内でこれらの温度で発生することになる。煤形成の潜在性は、温度の低下につれて減少し、煤の形成は、850〜1150℃(1562〜2102°F)というさらに高いITM運転温度に比べ600〜750℃(1112〜1382°F)の範囲内で実質的に低いものであり得る。煤形成の潜在性は、500〜650℃(932〜1202°F)の範囲内及びそれ以下の温度でさらに減少し、容易に管理可能となる。煤形成を回避する運転は、複数の段の間での反応物質フィードガス及び反応物質段間フィードガスの分布、組成及び温度の適切な制御と共に上述の反応物質段式ITMシステムを利用することによって達成可能である。

【0076】

反応物質段式ITM反応装置システムの使用により、さらに低い温度での反応物質ガスフィードシステムの運転を可能にするITMモジュールの運転温度より著しく低い温度での反応物質ガスの導入が可能となる。その結果、反応物質ガスフィードシステムの構成要素のために高価な高温合金は必要されないかもしれない。

【0077】

ITM酸化反応装置システムの運転におけるその他の潜在的問題は、上述の反応物質段式実施形態の使用により最小限におさえられるか又は無くなる。例えば、酸素流束は、製造、組み込み及び/又は運転の変動に起因して膜モジュール間で変動し得る。反応物質ガスに関して反応装置システムを段にすることにより、反応装置システムがシステム内の多数の膜モジュール間の酸素流束の適正な変動を許容できるような形で制御スキームを利用することができる。モジュール間の流束の変動は、段間の反応物質段間フィードガスの流量及び/又は組成を制御することによって補償可能である。反応物質段式運転は同様に、ITM酸化反応装置システムの始動、下降、プロセス不調及び運転停止に付随する運転上の問題に対処するためにも使用可能である。

【0078】

反応物質段式膜酸化反応装置システムは、以上で天然ガスからの合成ガスの生成について例示されている。該システムは代替的には、例えばメタンよりも重い炭化水素の燃焼(例えば動力、蒸気又は熱生成用)又は改質といったようなその他の酸化又は部分酸化プロセスのために使用可能である。

【0079】

合成ガス生産の分野においては、蒸気−メタン改質装置の炭化水素フィードの中へのCO2の注入が、合成ガス生成物中のH2/COモル比を有効に低減させるということは周知である。このことは、下流側の化学プロセスへの合成ガスフィード内の特定のH2/CO比を提供するために必要とされることが多い。合成ガス生成物から分離されたCO2を改質装置フィードへと再循環させることができ、そうでなければ、この目的で外部供給源からCO2を移入することもできる。例えば、フィッシャートロプシュ(F−T)プロセスのために必要とされるように合成ガス生成物H2/COモル比を約2:1に調整するため、合成ガス生成プロセスの供給物まで、下流側F−T炭化水素合成プロセスからCO2含有オフガスを再循環させてもよい。この外部のリサイクル段階により、酸性ガス除去システムが生産された合成ガスからCO2を除去する必要性が回避される。その代り、約60体積%のCO2を含有するF−Tオフガスは、軽質炭化水素、H2及びCOを含む、リサイクル用のその他の有用な成分と共に高圧で回収される。この外部のリサイクル段階は同様に、有用な生成物への炭素の転換効率を増大させる一方でCO2排出を低減させるためにも役立つ。合成ガス生成プロセス及びF−Tプロセスを通した圧力降下を克服するために必要とされるのは、適度の量の圧縮にすぎない。

【0080】

メタンスリップ(すなわち生成物合成ガス中の未反応メタン)及び炭素の被着を最小限におさえるために望まれる1.5という全体的反応物質フィードガス蒸気−炭素(S/C)モル比で運転されるITM酸化プロセスのためには、生成物合成ガスH2/COモル比は約3:1となる(以下の例1を参照のこと)。上述のように、フィッシャートロプシュ(F−T)反応装置システムは一般に約2:1というH2/CO比を必要とする。その他のプロセスは、さらに一層低いH2/CO比を必要とする。例えば一部のオキソ−アルコール合成プロセスは、合成ガスフィード中で1:1のH2/CO比を必要とする。

【0081】

ITM酸化反応装置による合成ガスの生産においては、高濃度のCO2が膜中で使用された材料と反応しこれを分解させ得る、ということが発見された。「分解する」又は「分解した」という用語は、例えばCO2との反応によりもとの膜の組成又は化学量論が変わることを意味する。典型的膜は、アルカリ土類金属(例えばCa)、遷移金属及びランタン又はランタニドから成る複合多成分金属酸化物である。CO2とこれらの材料の反応のための駆動力は、例えばCaCO3といったアルカリ土類炭酸塩の大きな負の自由形成エネルギーである。CO2の存在下での灰チタン石の分解のための代表的化学反応は、Ρco2*として定義し得る、平衡条件でのCO2分圧Ρco2という形で表現できる。Ρco2*未満のCO2分圧では、CO2反応を介した分解は発生せず、膜材料は安定したものとなる。Ρco2*よりも高いCO2分圧では、膜材料はCO2との反応を介して分解することになる。Ρco2*の値は、温度、酸素分圧、及び膜組成の関数であり、Ρco2*は一般に温度の低下に伴って減少する。

【0082】

さらに、ITM酸化反応装置の中で用いられる膜は、例えば動力学的分解、過剰な材料クリープ、遷移金属種(例えばFe)の還元又は揮発、及び潜在的触媒寿命の問題といったようなその他の現象により定義される運転温度上限を有する。

【0083】

本発明の実施形態は、膜反応装置システム全体を通してΡco2が確実にΡco2*より低い状態にとどまるようにしながら生成物合成ガスH2/CO比を制御するため膜反応装置システム内でCO2を再循環させる方法を提供することによって膜劣化問題を無くする目的で応用可能である。反応物質段式膜酸化反応装置システムの使用により、全ての段でΡco2がΡco2*より低くとどまるような形で二酸化炭素の制御された段間導入することが可能になる。二酸化炭素濃度が低くなると運転温度限界を低くすることができ、このことはそれ自体、より大きな運転温度ウインドウを可能にし、かくしてプロセス制御に対する制約は緩和され、運転性のより高いプロセスが提供されることになる。

【0084】

以下で詳述するように、Ρco2*は温度の強い関数であり、膜反応装置システム内へのCO2含有ガスの導入は、反応物質段式ITM酸化システムの選択された段間で注入するための2本以上の反応物質段間フィードガス流にCO2含有ガスを分割することによって有利な形で達成可能である。CO2含有ガスは、より高い温度がより高いΡco2*値を導く反応装置システム内の単数又は複数の段間の箇所に注入され得る。

【0085】

この実施形態は、図4の概略的流れ図の中で例示されている。該典型的反応物質段式膜酸化システムは、第1段401、第2段403、第3段405そして最終段又は第n段407を含んで成る。各段は、モジュールを酸化剤側及び透過物又は反応物質側に分割する酸素透過性膜を有する一般的モジュールとして概略的に例示されている。以上で説明した通り、1段は、直列及び/又は並列に配置された任意の数の膜モジュールを含むことができ、酸化触媒、蒸気改質触媒、二酸化炭素改質触媒及び水性ガスシフト触媒の中から選択された単数又は複数の触媒を内含し得る。2つ以上の段が存在するのであれば、任意の数の段を使用することができる。

【0086】

第1段401は、酸化剤側401a、膜401b、反応物質側401c、任意の触媒401d及び適切なガス入口及び出口領域を含む。任意の触媒401dはここでは、モジュールのすぐ後に来るものとして示されている。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第2段403は、酸化剤側403a、膜403b、反応物質側403c、適切なガス入口及び出口領域及びここではモジュールのすぐ後に来るものとして示されている任意の触媒403dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第3段405は、酸化剤側405a、膜405b、反応物質側405c、適切なガス入口及び出口領域、及び任意の触媒405dを含む。任意の触媒405dはここでは、モジュールのすぐ後に来るものとして示されているが、代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュールの内部又はまわりに配置され得る。最終段407は、酸化剤側407a、膜407b、反応物質側407c、適切なガス入口及び出口及びここではモジュールのすぐ後に来るものとして示されている任意の触媒407dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。最終段又は第n段407からの生成物ガスは、生成物ライン407eを介して回収される。段間反応物質ガスは、段401からライン401eを介して、段403からライン403eを介して、及び段405からライン405eを介して流れる。

【0087】

酸化剤ガス、例えば余剰空気で運転されている燃焼器からの予熱された空気又は酸素含有燃焼生成物が、ライン409を介して第1段401の酸化剤側401aに導入され、膜401bの酸化剤側と接触し、酸素の一部分が膜401bを通して透過し、酸素欠乏ガスがライン411を介して第1段402から退出する。同様にして、付加的な酸化剤ガス流をライン413、415及び419を介して段403、405及び407の中にそれぞれ導入することができ、酸素欠乏ガスはそれぞれライン421、423及び425を介して段から退出し得る。

【0088】

例えば予備改質された天然ガスといったような反応物質ガスフィードがライン427を介して提供され、ライン429を介して提供された蒸気と混合され、混合された反応物質ガスフィードは、段401の反応物質側401c内に導入される。反応物質成分を含むもう1つのガス流が、ライン427を介して提供される反応物質ガスフィードの供給源とは異なる供給源からライン431を介して提供される。ライン431中のガスは例えば、図4の段式酸化反応装置システムによって生産される合成ガスを利用する下流側プロセスからのオフガスであり得る。下流側プロセスは炭化水素合成プロセス(例えばフィッシャー・トロプシュプロセス)又は含酸素炭化水素合成プロセス(例えばアルコール合成プロセス)であり得る。以下でさらに詳述する1実施形態においては、ライン431中のガスは、高濃度のCO2、比較的低濃度のH2及びCOそして幾分かの未反応CH4を含有するフィッシャートロプシュ炭化水素合成反応装置システムからのオフガスである。ライン431中のこのガスは任意には、ライン33を介して提供された蒸気と組合せることができ、該混合物は、予熱器435内で加熱され、該加熱済み混合物は、蒸気−メタン改質装置437内に導入され、ここで未反応メタンの一部が付加的なH2及び酸化炭素に転換される。一部の状況においては、リサイクル前にオフガスを改質する必要がない場合もあり、改質装置437は必要とされなくなる。

【0089】

部分的に改質されたオフガス流はマニホルド439を介して流れ、ライン441、443及び445中で別々の流れに分割され、これらの流れは任意には熱交換器447、449、及び451中で加熱されて、ライン453、455及び457内で反応物質段間フィードガスを提供する。第1段401の反応物質側401cの中の反応物質ガスフィードは透過された酸素と反応し、改質及び/又はシフト反応は、任意の触媒401dにより促進され得、第1段廃液は流路401eを介して流れる。反応物質段間フィードガスがライン453を介して提供され、流路401e内で第1段廃液と混合され、混合された段間反応物質ガスは第2段403の反応物質側403cに流入する。代替的には、ライン453中の反応物質段間フィードガスを、段403の反応物質側内及び/又は触媒401dの上流側に直接導入することもできる。

【0090】

第2段403の反応物質側403cのガスは、透過された酸素と反応し、任意の触媒403dにより改質及び/又はシフト反応を促進させることができ、第2段の廃液は流路403eを介して流れる。反応物質段間フィードガスは、ライン455を介して提供され、流路403e中の第2段廃液と混合され、混合された段間反応物質ガスは第3段405の反応物質側405cの中に流れ込む。代替的には、ライン455内の反応物質段間フィードガスを、段405の反応物質側の中に及び/又は触媒403dの上流側に直接導入することもできる。

【0091】

第3段405の反応物質側405cのガスは、透過された酸素と反応し、任意の触媒405dにより改質及び/又はシフト反応を促進させることができ、第3段の廃液は流路405eを介して流れる。反応物質段間フィードガスは、ライン457を介して提供され、流路405e中の第3段廃液と混合され、混合された段間反応物質ガスは最終段407の反応物質側407cの中に流れ込む。代替的には、ライン457内の反応物質段間フィードガスを、段407の反応物質側の中に及び/又は触媒405dの上流側に直接導入することもできる。

【0092】

最終段407の反応物質側407cのガスは、透過された酸素と反応し、任意の触媒407dにより改質及び/又はシフト反応を促進させることができ、最終段の廃液はライン407eを介して流れて、合成ガス生成物を提供する。生成物ガスは、600〜1150℃の温度及び2〜40atmaの圧力であってよく、ガスは標準的には、水素、一酸化炭素、水、二酸化炭素及びメタンを含み得る。所望の通りに第3段405と最終段407の間に、任意の数の付加的な段を利用することができる。

【0093】

上述の図4の例示においては、段間反応物質ガスは、段401から流路401eを介して、段403から流路403eを介して、段405から流路405eを介して流れる。1つの実施形態においては、段401、403、405及び407の各々は、別の圧力容器内に入っていてよい。この場合、流路401e、403e及び405eは、容器間のパイプ、導管又は閉鎖溝路である。もう1つの実施形態においては、段401、403、405及び407は、反応物質ガスが連続した各段の反応物質ゾーンを通って流動できるような形で単一の圧力容器(図示せず)の中に入っていてよい。この場合、流路401e、403e及び405eは段間の開放領域であり、これらを通ってガスは1段の反応物質ガス出口領域から後続段の反応物質ガス入口領域内に流入できる。

【0094】

図4の実施形態は、生成物合成ガス中のH2/CO比を制御する目的でCO2富有ガス(例えば外部プロセスからのリサイクルガス)が利用される場合に特に有用である。上述のように、膜内で用いられる混合された導電性金属酸化物材料はCO2と反応し、反応性ガス内のCO2分圧Ρco2が、Ρco2*として定義される臨界的閾値分圧よりも高い場合に劣化又は分解し得るということが発見された。従って、反応装置段内のCO2分圧を以下で記述するように制御して、膜の劣化を最小限におさえるか又は無くさなくてはならない。

【0095】

図4のプロセスにおいては、反応物質フィードガス内の約1.5という蒸気対炭素(S/C)モル比が、システム内のメタンスリップ及び炭素被着を最小限におさえるために望ましい。この反応物質フィードガスでは、生成物合成ガスH2/COモル比は約3:1となる。第1段401に対する反応物質フィードガス内へのCO2富有ガス流の注入は、生成物H2/CO比を下流側化学プロセスに必要とされるレベルまで有効に削減することになる。例えば、この比はフィッシャートロプシュ炭化水素合成プロセスについて約2:1であるべきである。しかしながら、臨界閾値、Ρco2*よりも高いCO2分圧では、膜材料はCO2と反応し分解する可能性がある。これは、システム全体を通してΡco2がΡco2よりも低くなるように膜反応装置システムを運転させることによって回避でき、かくして膜の運転寿命は増大する。再循環されたCO2の全てが、第1段への反応物質ガスフィード内に導入される場合、Ρco2をΡco2*未満に維持することができないかもしれない。

【0096】

図5は、ITM反応装置システム内で用いられる標準的な材料La0.9Ca0.1FeO3-δのための酸素分圧及び温度の関数としてΡco2*の挙動を示しており、式中δの値は化合物の電荷を中性にする。このプロットは、これらの材料が示す複雑な相平衡の熱力学計算に基づいて生成されたものである。合成ガス流の酸素分圧Ρo2は、それ自体、直接測定されるのではなくむしろ熱力学計算に基づいて決定される。これは同様に、温度及び合成ガス組成の強い関数である。

【0097】

Ρco2*は温度の強い関数であることから、CO2注入は、膜反応装置システムに対する入口条件に標準的なより低い温度では問題である。合成ガス生成プロセスは究極の発熱プロセスであり、反応物質ガス温度は反応装置の長さを下へ向かって上昇することから、より高い温度がはるかに高いΡco2*値を導く反応装置システム内の単数又は複数の点においてCO2を注入することが有利であり得る。これは、CO2注入流が膜反応装置への反応物質フィード流よりも著しく低温であり、注入自体が温度の実質的低下をひき起こす場合に特に有益である。この場合、上述のように多数の中間注入にCO2注入流を分割することで、各注入点での温度低下を軽減させることができる。著しい温度低下は一般に、局所的に低いΡco2*値を作り出し、同時に膜内の多大な熱応力を導くことから、望ましくない。

【0098】

以上で指摘した通り、運転中にシステム全体を通してΡco2<Ρco2*を維持することは、ITM反応装置システム内の長期膜寿命にとって有益である。混合型導電性金属酸化物膜材料La0.9Ca0.1FeO3-δについてのさまざまな平衡O2分圧における温度とΡcos*の関係のプロットである図5は、このタスクが、ITM合成ガス生成プロセスに対する入口条件に標準的であるより低い温度において最も困難である、ということを示している。プロセス中の酸化反応は、究極の発熱性プロセスであり、反応物質ガス温度は反応装置の長さを下へ向かって上昇することから、CO2含有ガスの注入は、より高い温度及び対応する酸素分圧がはるかに高いΡcos*値を導く段式反応装置システム内の単数又は複数の中間点において最も良く達成される。冷却効果が適切に緩和されるかぎり、CO2含有ガスにより提供される冷却は、その他の材料必要条件により課せられる膜の運転温度上限を理由として、プロセスにとって有益なものとなる。

【0099】

CO2含有ガスによって提供される冷却は、複数の機序に追従し、これらの機序は全て膜反応装置への入口から下流側のより高温のゾーン内で発生している場合に最も有益である。明らかに、CO2含有ガス流は、顕著な冷却を提供し得る。さらに、CO2の存在は、吸熱性逆シフト反応及び吸熱性CO2改質反応を導く。これらの反応が膜表面で又はその近くで起こる場合、それらは有益な膜冷却を提供する。その上、CO2含有ガス流内に存在するあらゆる炭化水素成分は、膜上で吸熱性改質反応を受けてさらなる冷却を導く可能性がある。最後に、CO2含有ガスの中間注入(単複)は、膜反応装置の前端部におけるより低い質量流及びより低い圧力低下を導く。

【0100】

上述した実施形態は、制御されたH2/CO比をもつ合成ガスの生産のためのITM反応装置システムの使用について例示している。該実施形態は、CO2含有流の導入を伴うあらゆる部分酸化反応に応用可能である。

【0101】

以下の実施例は、本発明の実施形態を例示しているが、該発明の実施形態をその中で記述される特定の詳細のいずれかに制限するものではない。

【実施例】

【0102】

例1

図2及び3と類似した該発明の実施形態を、Aspen Technology Inc製のプロセスシミュレータAspen PlusTMを用いてシミュレートした。該シミュレーションでは、直列の100の膜反応装置段が利用され、ここで反応物質ガスフィードは、(必ずしも等しくない)10個の部分に分割され、各部分は10個の等しい下位部分に分割される。各下位部分は対応する段の入口にフィードされ、ここで第1段に対する下位部分は蒸気と混合され、残りの下位部分の各々は、対応する段間反応物質ガス流と混合される反応物質段間フィードガスとして提供される。

【0103】

以下の特定的プロセスフィーチャ及びパラメータを、シミュレーションに使用した:

・ 全ての段における酸素透過の総和は、各段で10kgmol/時の等分布酸素流束で1000kgmol/時である。

・ 全体的蒸気対炭素モル比は、システムへの反応物質フィード内で1.5であり、ここで蒸気対炭素比は、蒸気内の合計有機炭素で水合計を除したものとして定義づけされている。二酸化炭素及び一酸化炭素中に含有された炭素は含まれていない。

・ 天然ガスフィードは、以下の組成を有する:メタン94.73%、エタン3.16%、プロパン0.54%、ブタン0.18%、ペンタン0.06%、ヘキサン0.04%、二酸化炭素0.71%、窒素0.58%(組成はモル%単位)。

・ 脱硫用には標準的であるように、例えばモルベースで合計炭素フィードの約3%といった、少量の水素が天然ガスに添加される。

・ メタンよりも重い炭化水素を転換するべく510℃の入口温度で断熱予備改質装置内で天然ガスを予備改質することにより反応物質ガスフィードが提供される。

・ 全ての段膜モジュールの反応物質側の反応物質ガス圧は30.3bara(440psia)であり、全ての段膜モジュールの酸化剤側の酸化剤ガス圧は1.7bara(25psia)である。

【0104】

2142.9kgmol/時の天然ガス、67.3kgmol/時の水素及び1113.5kgmol/時の蒸気が混合され、510℃まで加熱される。加熱された混合物は、断熱予備改質装置反応装置内で予備改質され、474℃で断熱予備改質装置反応装置を退出する。予備改質された混合物は表1中に示された部分に分割される。

【0105】

【表1】

【0106】

表1中の部分1〜10の各々を等しい10個の下位部分に分割する。2227.1kgmol/時の蒸気を875℃まで予熱し、部分1の第1の下位部分と混合し、混合物を第1段の反応物質側に導入する。その他の99の下位部分(部分1の第1の下位部分を除く下位部分の全て)を反応物質段間フィードガス流として提供し、その各々をそれぞれの段間反応物質ガス流と混合し、それぞれの99段の各々の入口にフィードする。855℃で各段の酸化剤側に空気を提供し、各段の酸化剤側から酸素欠乏空気を回収する。

【0107】

この例では全ての膜モジュールの反応物質側で充分な触媒が提供されてモジュール内部で蒸気改質、二酸化炭素改質及び水性ガスシフト反応が発生し100段反応装置システム全体を通して基本的に化学的な平衡条件を維持するようになっている。最終的合成ガス生成物を、水素46.7%、メタン3.0%、二酸化炭素6.7%、一酸化炭素14.1%、水29.4%及び窒素0.1%の組成(組成はモル%単位)で900℃及び9442.2kgmol/時で段100から回収する。

【0108】

第1の反応装置段から及び後続する10段の群各々からの反応物質ガス温度及び組成を示す表2にシミュレーション結果のまとめが記されている。図6は、反応物質フィード入口(0)から生成物出口(100)までの100の反応段の群の百分率としてプロットされた各段の出口及び入口における反応物質ガスの温度を示す。反応装置システムの段式運転が、850〜900℃の好ましい膜温度範囲内で反応物質ガス温度を制御することがわかる。反応物質ガスの温度は一般に、最初の90段まで約875℃で平坦であり、最後の10段において900℃まで上昇する。のこ歯温度プロファイルは、100段の各々の間で段間反応物質ガス内に反応物質段間フィードラインを介して低温(474℃)予備改質された反応物質フィードガスを導入することによる反応物質ガスのクエンチングに起因すると考えられる。

【0109】

【表2】

【0110】

例2

例2のシステムの運転を、膜モジュール内部で触媒が使用されないという点を除き、例1の場合と同じ方法及び同じ特定のプロセスフィーチャ及びパラメータを用いてシミュレータした。その代り、蒸気改質、二酸化炭素改質、及び水性ガスシフト反応を平衡化するため各段の出口に断熱触媒床を具備する(図1及び2を参照のこと)。2219.7kgmol/時の蒸気を860℃まで予熱し、第1の反応装置段内に導入する。2135.8kgmol/時の天然ガス、67.0kgmol/時の水素及び1109.9kgmol/時の蒸気を混合し、510℃まで予熱し、断熱予備改質装置反応装置内で予備改質させ、474℃で断熱予備改質装置反応装置から回収する。予備改質された混合物を、表3に示した部分に分割する。

【0111】

【表3】

【0112】

表3中の各々の部分を等しい10個の下位部分に分割する。予熱した蒸気を部分1の第1の下位部分と混合し、混合物を第1段の反応物質側に導入する。その他の99の下位部分(部分1の第1の下位部分を除く下位部分の全て)を反応物質段間フィードガス流として提供し、その各々をそれぞれの段間反応物質ガス流と混合し、それぞれの99段の各々の入口にフィードする。855℃で各段の酸化剤側に空気を提供し、各段の酸化剤側から酸素欠乏空気を回収する。最終的合成ガス生成物を、水素46.7%、メタン3.0%、二酸化炭素6.7%、一酸化炭素14.1%、水29.5%及び窒素0.1%の組成(組成はモル%単位)で900℃及び9413.1kgmol/時で段100から回収する。

【0113】

第1の反応装置段から及び後続する10段の群各々からの反応物質ガス温度及び組成を示す表4にシミュレーション結果のまとめが記されている。図7は、反応物質フィード入口(0)から生成物出口(100)までの100の反応段の群の百分率としてプロットされた各段の出口及び入口における反応物質ガスの温度を示す。反応物質ガスの温度が最初の90段を通して850〜900℃の望ましい制御範囲内にあることがわかる。反応物質ガスの温度は最後の10段で900℃超まで上昇し、900℃で最終段を退出する。のこ歯温度プロファイルは、各段で発生する発熱性の部分及び完全酸化反応とそれに続く、該段に後続する各々の断熱触媒床内での蒸気改質、二酸化炭素改質及び水性ガスシフト反応の究極の吸熱性平衡に起因すると考えられる。

【0114】

【表4】

【0115】

例3

例3のシステムの運転を、例1の場合と同じ方法及び同じ特定のプロセスフィーチャ及びパラメータを用いてシミュレートした。1505.3kgmol/時の天然ガス、47.3kgmol/時の水素及び782.2kgmol/時の蒸気を混合し、510℃まで予熱した。加熱した混合物を断熱予備改質装置反応装置内で予備改質させ、474℃で断熱予備改質装置反応装置から退出させる。水素38.1%、メタン11.7%、二酸化炭素28.8%、一酸化炭素19.10%、水0.3%、及び窒素2.0%の組成をもつ2631.5kgmol/時及び38℃のフィッシャートロプシュ合成反応装置からの再循環されたオフガス流を、予備改質された反応物質ガスと混合する。282℃の結果として得られた混合反応物質フィードガスを分割し温度制御のため100のITM段に分配し、反応装置システムからの合成ガス生成物内のH2/CO比を制御するために、リサイクルガスの量を使用する。混合された反応物質フィードガスを表5内で示されている通りの部分に分割する。

【0116】

【表5】

【0117】

表5中の各部分を等しい10個の下位部分に分割する。1564.5kgmol/時の蒸気を875℃まで予熱し、部分1の第1の下位部分と混合し、混合物を第1段の反応物質側に導入する。その他の99の下位部分(部分1の第1の下位部分を除く下位部分の全て)を反応物質段間フィードガス流として提供し、その各々をそれぞれの段間反応物質ガス流と混合し、それぞれの99段の各々の入口にフィードする。855℃で各段の酸化剤側に空気を提供し、各段の酸化剤側から酸素欠乏空気を回収する。

【0118】

この例では全ての膜モジュールの反応物質側で充分な触媒が提供されてモジュール内部で蒸気改質、二酸化炭素改質及び水性ガスシフト反応が発生し100段反応装置システム全体を通して基本的に化学的な平衡条件を維持するようになっている。最終的合成ガス生成物を、水素40.3%、メタン3.0%、二酸化炭素9.8%、一酸化炭素19.7%、水26.7%及び窒素0.6%の組成(組成はモル%単位)で900℃及び9702.2kgmol/時で段100から回収する。

【0119】

第1の反応装置段から及び後続する10段の群各々からの反応物質ガス温度及び組成を示す表6にシミュレーション結果のまとめが記されている。図8は、反応物質フィード入口(0)から生成物出口(100)までの100の反応段の群の百分率としてプロットされた各段の出口及び入口における反応物質ガスの温度を示す。反応装置システムの段式運転が、850〜900℃の好ましい膜温度範囲内で反応物質ガス温度を制御することがわかる。反応物質ガスの温度は一般に、最後の10段において公称で870℃から900℃まで上昇する。のこ歯温度プロファイルは、100段の各々の間で段間反応物質ガス内に、低温混合反応物質フィードガス(すなわち予備改質されたフィードガスプラスリサイクルガス)を導入した時点での段間反応物質ガスのクエンチングに起因すると考えられる。

【0120】

【表6】

【0121】

例4

図5により特徴づけされているΡco2*挙動を示す組成をもつ膜を伴うITM酸化反応装置システムを考慮する。酸化システムは、合成ガス生成物H2/COモル比を約2:1に調整するべくITM反応装置システムにF−Tオフガスが再循環されるフィッシャートロプシュ(F−T)プロセスと一体化されている。この例においては、単段反応装置システムが30bara及び800℃で運転される。モジュールの内部で蒸気改質、二酸化炭素改質及び水性ガスシフト反応が発生し反応装置システム全体にわたり基本的に化学平衡条件を維持するような形で全ての膜モジュールの反応物質側に充分な触媒が提供される。F−Tオフガスは天然ガスと混合され、組合せフィードは、予備改質装置内で部分改質される前に蒸気と混合される。この予備改質されたガスは、単段ITM反応装置システムに対し反応物質フィードガスを提供する。反応装置入口ガス組成は、H25.5%、CO0.4%、CO216.3%、H2O46.6%、CH430%そしてN21.3%(組成はモル%単位)である。これらのフィード条件で、酸素の平衡分圧は2.5×10-19baraであり、Ρco2*は1.7bara(図5から)である。しかしながら、Ρco2の実際の平衡値は、3.2baraで、Ρco2*よりもかなり高く、これは反応装置膜の分解が発生するであろうということを示している。

【0122】

例5

図4のITM酸化反応装置システムは、2つの段401及び403で運転され、段405〜407及びマニホルド439は使用されない。この例においては、モジュールの内部で蒸気改質、二酸化炭素改質及び水性ガスシフト反応が発生し反応装置システム全体にわたり基本的に化学平衡条件を維持するような形で全ての膜モジュールの反応物質側に充分な触媒が提供される。ライン427中の予備改質された天然ガスがライン429を介して蒸気と混合され、混合物はライン430を介して第1の反応装置段401の中に流れ込む。反応物質流は段401内で部分的に転換され、段401の出口で900℃の運転温度限界で平衡に達する。ライン431を介したF−Tオフガスは、熱交換器435内で予熱され、予備改質装置437内で改質されて、F−Tオフガス中の重質炭化水素を転換させる。ライン433を介して蒸気が添加される。560℃の予備改質されたガスはライン441及び453(加熱器447は使用せず)を介して流れ、ライン401e内の段間反応物質ガスと混合される。混合したガスは、ライン402を介して第2の反応装置段403内に流れ込む。選択された運転条件及びガス組成が、表7に記されている。

【0123】

【表7】

【0124】

ライン430内の条件下での酸素の平衡分圧は1.5×10-19baraであり、Ρcos*は1.65bara(図5より)であり、Ρco2の実際の平衡値は1.61baraである。かくして、膜は基本的に、段401への入口においてCO2反応を介した分解安定性の限界にある。ライン402中で第2段403への入口において、酸素の平衡分圧は1.9×10-19baraであり、Ρco2*は1.5bara(図5から)である。しかしながらΡco2の実際の平衡値は3.9baraであり、段403における膜の分解が発生するであろうということを示している。

【0125】

例6

図4のITM酸化反応装置システムは、3段401、403及び405で運転され、段407は使用されない。この例においては、モジュールの内部で蒸気改質、二酸化炭素改質及び水性ガスシフト反応が発生し反応装置システム全体にわたり基本的に化学平衡条件を維持するような形で全ての膜モジュールの反応物質側に充分な触媒が提供される。ライン427中の予備改質された天然ガスがライン429を介して蒸気と混合され、混合物はライン430を介して第1の反応装置段401の中に流れ込む。反応物質流は段401内で部分的に転換され、段401の出口で900℃の運転温度限界で平衡に達する。ライン431を介したF−Tオフガスは、熱交換器435内で予熱され、予備改質装置437内で改質されて、F−Tオフガス中の重質炭化水素を転換させる。ライン433を介して蒸気が添加される。560℃の予備改質されたオフガスの半分がライン441及び453(加熱器447は使用せず)を介して流れ、ライン401e内の段間反応物質ガスと混合される。混合したガスは、ライン402を介して第2の反応装置段403内に流れ込み、反応物質流はその中で部分的に転換され、該流れは段403の出口において900℃の運転温度上限で平衡に達する。560℃の予備改質されたオフガスのもう半分は、ライン443及び455(加熱器449は使用せず)を介して流れ、ライン403e内で段間反応物質ガスと混合される。混合された段間ガスはライン404を介して第3の反応装置段405内に流れ込む。

【0126】

選択された運転条件及びガス組成が表8に記されている。

【0127】

【表8】

【0128】

第1段401への入口における条件は、(上記)例5のものと同様である。酸素の平衡分圧は段403への入口においてライン402内で1.2×10-18であり、Ρco2*は2.9baraである(図5より)。しかしながらΡcosの実際の平衡値は3.0baraであることから、段403内の膜の分解が発生すると思われる。

【0129】

例7

図4のITM酸化反応装置システムは、4段401、405及び407で運転される。この例においては、モジュールの内部で蒸気改質、二酸化炭素改質及び水性ガスシフト反応が発生し反応装置システム全体にわたり基本的に化学平衡条件を維持するような形で全ての膜モジュールの反応物質側に充分な触媒が提供される。ライン427中の予備改質された天然ガスがライン429を介して蒸気と混合され、混合物はライン430を介して第1の反応装置段401の中に流れ込む。反応物質流は段401内で部分的に転換され、段401の出口で900℃の運転温度限界で平衡に達する。ライン431を介したF−Tオフガスは、熱交換器435内で予熱され、予備改質装置437内で改質されて、F−Tオフガス中の重質炭化水素を転換させる。ライン433を介して蒸気が添加される。

【0130】

560℃の予備改質されたオフガスの3分の1がライン441及び453(加熱器447は使用せず)を介して流れ、ライン401e内の段間反応物質ガスと混合される。混合したガスは、ライン402を介して第2の反応装置段403内に流れ込み、反応物質流はその中で部分的に転換され、該流れは段403の出口において900℃の運転温度上限で平衡に達する。560℃の予備改質されたオフガスのさらに3分の1は、ライン443及び455(加熱器449は使用せず)を介して流れ、ライン403e内で段間反応物質ガスと混合される。混合された段間ガスはライン404を介して第3の反応装置段405内に流れ込み、反応物質流はその中で部分的に転換され、該流れは、段405の出口において900℃の運転温度上限で平衡に達する。

【0131】

560℃の予備改質されたオフガスの残りの3分の1は、ライン445及び457を介して流れ(加熱器451は使用せず)、ライン405e内の段間反応物質ガスと混合される。混合したガスは、ライン406を介して第4の反応装置段407内に流れ込み、反応物質流はその中で部分的に転換され、該流れは段407の出口において900℃の運転温度上限で平衡に達する。

【0132】

選択された運転条件及びガス組成が表9に記されている。

【0133】

【表9】

【0134】

第1段401への入口における条件は、(上記)例5のものと同様である。ライン402内の段間反応物質ガス中で、酸素の平衡分圧は2.7×10-18baraであり、Ρco2*は3.7baraであり、Ρco2の実際の平衡値は2.6baraにすぎない。ライン404内の段間反応物質ガス中で、酸素の平衡分圧は4.3×10-18baraであり、Ρco2*は4.3baraであり、Ρco2の実際の平衡値は3.0baraにすぎない。最後に、ライン406内の段間反応物質ガス中で、酸素の平衡分圧は7.9×10-18baraであり、Ρco2*は5.2baraであり、Ρco2の実際の平衡値は3.4baraにすぎない。

【0135】

これらの結果から、Ρco2は反応物質システム内の全ての場所でΡco2*より低いままであることがわかる。かくして、この例では3箇所の段間注入点を伴う4段である多数の段が、ITM反応装置システム全体を通してΡco2<Ρco2*を維持しながら、この特定のCO2含有予備改質されたF−Tオフガスの注入を可能にする。

【0136】

例8

図5で示されているものほどロバストでないΡco2*挙動をもつ組成を有する膜については、予備改質F−Tオフガス流を分割して、より多くの段間注入点で注入して各注入点における温度低下及び対応するΡco2*減少を軽減することができる。代替的には、予備改質されたF−Tオフガス流を注入の前に、例えば図4の加熱器447、449及び451によって又は、予備改質装置437の下流側の共通加熱器(図示せず)によって加熱することもできる。段の数及び中間予備改質されたF−Tオフガス流の加熱は、特定のフィードガス組成及び生成物合成ガスH2/CO比必要条件のための膜反応装置の運転及び機器コストを最適化するように選択可能である。

【0137】

一例として、例6における図4のライン441内のF−Tオフガス流が加熱器447内で560℃から650℃に加熱されたならば、ライン402内の組合せ流は847℃となるものと考えられる。この温度で、酸素の平衡分圧は2.6×10-18baraとなり、Ρcos*は3.7baraとなり、Ρco2の実際の平衡値はわずか2.9baraとなる。例6のライン443内のF−Tオフガスリサイクル流が加熱器449内で560℃から650℃まで加熱された場合、ライン404内の組合せ流は857℃となるだろう。この温度で、酸素の平衡分圧は5.0×10-18baraとなり、Ρco2*は4.5baraとなり、Ρcosの実際の平衡値はわずか3.3baraとなるだろう。かくして2つの中間注入点及び3段反応装置システムの使用により、ITM反応装置システム全体を通してΡcos/Ρcos*が維持されることになる。再加熱対付加的反応装置段の選択は、再加熱負荷のための高温熱交換器管類及び注入及び混合点に必要な段の提供コストの間のコスト上の妥協点によって左右されると思われる。

【0138】

本発明は、Air Products and Chemicals, Incと米国エネルギー省の間の契約第DE−FC26−97FT96052号に基づき政府と共に行なわれたものである。政府は本発明に対する一定の権利を有する。

【背景技術】

【0001】

イオン輸送膜を通した酸素イオンの透過は、透過した酸素と酸化可能な化合物を反応させて酸化した又は部分酸化した反応生成物を形成する高温酸化反応装置システムの設計及び運転のための基礎である。これらの酸化反応装置システムの実践的応用には、広い表面積、酸化剤フィードガスと膜の酸化剤側を接触させるための流路、反応物質フィードガスと膜の反応物質側を接触させるための流路、そして膜の透過物側から生成物ガスを回収するための流路をもつ膜アセンブリが必要である。これらの膜アセンブリは、フィードガスをモジュール中に導入し生成物ガスをモジュールから回収するため、適切なガス流配管を有するモジュールの形に配置され組立てられた多数の個々の膜を含み得る。

【0002】

イオン輸送膜は、平面又は管状のいずれかの構成で製造することができる。平面構成の場合、多数の平坦なセラミックプレートが製造され、平面膜上で酸化剤フィードガス及び反応物質フィードガスを通過させ平面膜の透過物側から生成物ガスを回収するための配管手段を有するモジュール又は積層の形に組立てられる。管状構成の場合には、多数のセラミック管を、これらの管の酸化剤側と反応物質側を隔離するべく適切な管シートアセンブリと共にバイオネット又はシェルエンドチューブ構成で配置することができる。

【0003】

平面又は管状モジュール構成の中で用いられる個々の膜は、標準的に、活性膜層の表面へ及びそこからのガスの流れを可能にする大きな気孔又は溝路をもつ材料上に支持された活性膜材料の非常に薄い層を含む。膜モジュールの構成要素及びセラミック膜材料は、通常の定常状態運転中、特に非定常状態での始動、運転停止中及び異常な条件の間に、多大な機械的応力を受ける可能性がある。これらの応力は、セラミック材料の熱膨張及び収縮によって、及び膜材料の酸素化学量論の変化に起因する化学組成又は結晶構造の変化によってひき起こされ得る。これらのモジュールは、膜及び膜シールを横断する多大な圧力差を伴って運転される可能性があり、これらの圧力差によってひき起こされる応力を膜モジュール設計において考慮することが必要である。さらに、膜モジュールには、それを超えると膜の劣化及び/又はモジュールの損傷が発生し得る温度上限がある。これらの現象の相対的重大性は、使用される特定の酸化反応及び運転条件によって異なる可能性がある。これらの現象によってひき起こされる潜在的な運転上の問題点は、システムの転換効率及び膜の寿命に対し多大なマイナスの影響を与え得る。

【発明の概要】

【発明が解決しようとする課題】

【0004】

高温セラミック膜反応装置の分野では、これらの潜在的な運転上の問題に対処しこれらを克服する新しい膜モジュール及び反応装置システム設計に対するニーズが存在する。かかる設計は、長い膜寿命、最小資本コスト及び広範囲の生産速度にわたる効率の良い運転を可能にするための特長を内含しているべきである。本書で開示され定義されている発明の実施形態は、膜酸化システムにおいて使用するための改良型モジュール及び反応装置設計を提供することによりこれらのニーズに対処している。

【課題を解決するための手段】

【0005】

該発明の1実施形態は、(a)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段(ステージ);(b)各々の膜酸化段対(ペア)の間に配置された段間(インターステージ)反応物質ガス流路であって、段間反応物質ガスが該対の第1の段から第2の段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;及び(c)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン、を含んで成るイオン輸送膜酸化システムに関する。

【0006】

もう1つの実施形態は、(a)(1)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(2)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;及び(3)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン、を含んで成るイオン輸送膜酸化システムを提供する段階を含む、酸化生成物ガスを生成する方法を内含する。該方法は、2つ以上の膜酸化段の第1段の反応物質ガス入口領域の中に、単数又は複数の反応物質フィードガスを導入する段階;(c)2つ以上の膜酸化段の酸化剤ガス入口領域のいずれかの中に酸化剤ガスを導入する段階;(d)隣接する膜酸化段の間に配置された段間反応物質ガス流路のいずれかの中、又は段間反応物質ガスを収容する任意の段の任意の反応物質ゾーン内に、反応物質段間フィードガスを導入する段階;及び(e)2つ以上の膜酸化段の最終段の反応物質ガス出口領域から酸化ガス生成物を回収する段階を内含している。

【0007】

該発明の関連実施形態は、

(a) 各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;

(b) 各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1の段から第2の段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;

(c) 各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン;

(d) 2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;

(e) 第1段への反応物質ガスフィードラインのうちの1本と流動連絡状態にありかつ反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質ガス供給マニホルド;及び

(f) 2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ライン、

を含んで成るイオン輸送膜酸化システムを提供している。

【0008】

該発明のもう1つの関連実施形態は、(a)(1)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(2)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;(3)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン;(4)2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;(5)第1段への反応物質ガスフィードラインのうちの1本と流動連絡状態にありかつ反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質ガス供給マニホルド;及び(6)2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ライン、を内含するイオン輸送膜酸化システムを提供する段階を含む、酸化生成物ガスを生成する方法に関する。

【0009】

この実施形態は、(b)反応物質ガス供給マニホルドを介して反応物質ガスを提供し、マニホルドから第1段の反応物質ゾーン内に反応物質フィードガスを導入し、単数又は複数の反応物質段間フィードガスラインのいずれかの中に反応物質段間フィードガスとしてマニホルドからの反応物質ガスを導入する段階;(c)2つ以上の膜酸化段の酸化剤ガス入口領域のいずれかの中に酸化剤ガスを導入する段階;及び(d)2つ以上の膜酸化段の最終段の反応物質ガス出口領域から酸化ガス生成物を回収する段階、を内含する。

【0010】

該発明のさらなる1実施形態は、(a)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(b)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;(c)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン;(d)2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;(e)反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質段間フィードガス供給マニホルド;及び(f)2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ライン、を含んで成るイオン輸送膜酸化システムを内含している。

【0011】

該発明のさらなる関連実施形態は、(a)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(b)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;(c)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン、を含むイオン輸送膜酸化システムを提供している。

【0012】

この実施形態は、(d)2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;(e)反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質段間フィードガス供給マニホルド;(f)(1)反応物質段間フィードガスラインのいずれか及び、(2)単数又は複数の反応物質ガスフィードラインのいずれかと流動連絡状態にある反応物質ガス供給マニホルド;及び(g)2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ラインを内含する。

【0013】

該発明の任意の1実施形態は、(a)(1)各々反応物質ゾーン、酸化剤ゾーン、該反応物質ゾーンと該酸化剤ゾーンを分離する単数又は複数のイオン輸送膜、反応物質ガス入口領域、反応物質ガス出口領域、酸化剤ガス入口領域及び酸化剤ガス出口領域を含む2つ以上の膜酸化段;(2)各々の膜酸化段対の間に配置された段間反応物質ガス流路であって、段間反応物質ガスが該対の第1段から第2段まで流れることができるように、該対の第1の段の反応物質ガス出口領域を該対の第2の段の反応物質ガス入口領域と流動連絡状態で設置するように構成されている段間反応物質ガス流路;(3)各々、任意の段間反応物質ガス流路又は段間反応物質ガスを収容する任意の膜酸化段の反応物質ゾーンと流動連絡状態にある、単数又は複数の反応物質段間フィードガスライン;(4)2つ以上の膜酸化段のうちの第1段の反応物質ゾーンと流動連絡状態にある単数又は複数の反応物質ガスフィードライン;(5)反応物質段間フィードガスラインのいずれかと流動連絡状態にある反応物質段間フィードガス供給マニホルド;及び(6)2つ以上の膜酸化段の最終段の反応物質ゾーンから酸化生成物を回収するように構成された生成物回収ライン、を含んで成るイオン輸送膜酸化システムを提供する段階;を含む酸化生成物ガス生成方法に関する。

【0014】

この実施形態は、(b)2つ以上の膜酸化段の第1段の反応物質ゾーン内に反応物質フィードガスを導入する段階;(c)反応物質段間フィードガス供給マニホルドを介して単数又は複数の反応物質段間フィードガスラインのいずれかの中に反応物質段間フィードガスを提供する段階;(d)2つ以上の膜酸化段の酸化剤ガス入口領域のいずれかの中に酸化剤ガスを導入する段階;及び(e)2つ以上の膜酸化段の最終段の反応物質ガス出口領域から酸化ガス生成物を回収する段階を内含する。

【0015】

もう1つの実施形態は、(a)イオン輸送膜酸化システムの反応物質ゾーン内に単数又は複数の反応物質ガスを導入する段階であって、該単数又は複数の反応物質ガスが少なくともメタン及び二酸化炭素を含んで成る段階;(b)イオン輸送膜酸化システムの酸化剤ゾーン内に酸素含有ガスを導入する段階;(c)酸化剤ゾーンからイオン輸送膜を通って反応物質ゾーン内に酸素を浸透させ、そこで該酸素を反応物質ガス中の単数又は複数の成分と反応させる段階;及び(d)反応物質ゾーン内に流入する反応物質ガス内の二酸化炭素分圧を臨界閾値二酸化炭素分圧Ρco2*よりも低くなるよう維持する段階であって、ここでΡco2*がそれを上回るとイオン輸送膜中の材料が二酸化炭素と反応し分解する二酸化炭素分圧として定義されている段階、を含んで成るイオン輸送膜酸化システムの運転方法を提供している。

【図面の簡単な説明】

【0016】

【図1】本発明の一般的実施形態の概略的流れ図である。

【図2】該発明の1実施形態の概略的流れ図である。

【図3】図2の実施形態の特定的構成についての概略的流れ図である。

【図4】該発明のもう1つの実施形態の概略的流れ図である。

【図5】混合型導電性金属酸化物膜材料La0.9Ca0.1FeO3-δについてのさまざまな平衡O2分圧における温度とΡco2*の関係のプロットである。

【図6】実施例1についての反応物質フィード入口(O)から生成物出口までの100個の反応段グループの百分率としての、反応物質ガスの温度のプロットである。

【図7】実施例2についての反応物質フィード入口(O)から生成物出口までの100個の反応段グループの百分率としての、反応物質ガスの温度のプロットである。

【図8】実施例3についての反応物質フィード入口(O)から生成物出口までの100個の反応段グループの百分率としての、反応物質ガスの温度のプロットである。

【発明を実施するための形態】

【0017】

膜酸化反応装置システムは、標準的に、部分酸化、完全酸化、蒸気改質、二酸化炭素改質、水性ガスシフト及び/又はこれらの反応のさまざまな組合せを利用して、合成ガスを生産する。これらの反応のうちのいくつかは、高い発熱性をもちその他は吸熱性である。セラミック膜システムは一般に狭い運転温度範囲を必要とすることから、発熱及び吸熱反応の適正な制御が必要である。このニーズは、酸化プロセスで使用するため直列で運転される多重反応物質段式膜モジュールを利用するイオン輸送膜(ITM)システムの設計及び運転に向けられた本発明の実施形態によって対処される。例えばメタンからの合成ガスの生産の場合のように発熱反応が透過酸素と反応性成分の間で発生する場合には、個々の膜を横断した反応物質転換の度合いは、膜を横断しての過度の温度勾配を防ぐ目的で制限されなくてはならないということが発見されてきた。同様に、膜が酸素を輸送している場合、個々の膜を横断しての酸素抽出量は、膜の前縁と後縁の間の膜材料中の過度の酸素空孔勾配を防止する目的で、制限されなくてはならない。過度の温度又は酸素空孔勾配は、膜内に過度の応力をひき起こし、これは膜の寿命を著しく制限する可能性がある。さらに、反応物質ガス中の或る種の成分、特に二酸化炭素の濃度は、膜材料に対する損傷を回避するために或る臨界分圧より低く維持されなくてはならない、ということも発見された。

【0018】

本発明の実施形態は、各段における反応物質転換を制御できるように、又各モジュール内の膜を横断して抽出された酸素量を、膜材料内の過度の酸素空孔勾配を防ぐのに充分なほど低く保つことができるように、そして、膜と接触している二酸化炭素の分圧を臨界分圧より低く維持できるように多数の反応装置段を利用することによってこれらの課題に対処している。反応装置段は、並列に及び/又は直列に配置された多重膜モジュールを含んでいてよい。各々の個々のモジュールを横断して抽出される酸素の量は、適切なモジュールのサイズ決定によって制限され、1つの段内部の所望の合計酸素抽出度は、1段の内部で選択された複数のモジュールを運転することによって達成可能である。

【0019】

システム内の所望の合計転換は、各段における反応物質転換度が選択された値で制御され化学的平衡に近づき得るような形で、各段が運転されている、直列の複数の反応物質段を利用することによって達成可能である。これは、各段が直列及び/又は並列に配置された多数の膜モジュールを含み得る多段反応装置システムの2つ以上の段の中に反応物質ガスの一部分を導入することによって達成可能であり得る。1つの段の中の各々の個々のモジュールを横断しての反応物質転換度は、適切なモジュールサイズの決定及び/又はフィードガス流速により制御可能である。下流側合成ガス転換プロセスからのリサイクルガス又はその他の供給源からの反応物質ガスは、転換全体を増大させかつ/又は選択された段内の温度を制御するために付加的な反応物質ガスとして膜反応装置システム内に導入可能である。このリサイクルガスは、二酸化炭素を含有することが多く、反応装置内の任意の点におけるこの二酸化炭素の分圧を制御して、以下で詳述する通り、膜の劣化を防止することができる。

【0020】

以下の定義は、本書で提示されている該発明の実施形態について明細書及びクレームの中で使用される用語に適用される。

【0021】

イオン輸送膜モジュールというのは、膜構造の外部表面を横断してガスが流動できるような形で配置されたガス流入領域とガス流出領域を有する複数のイオン輸送膜構造のアセンブリである。複数のイオン輸送膜構造は同様に、ガスが膜構造の内部表面を横断して流動できるような形で配置されたガス流入領域とガス流出領域をも有し得る。膜モジュールの流入領域から流出領域まで流れるガスは、モジュール内の膜構造の表面を横断して通過するにつれて組成を変え得る。各々の膜構造は、酸化剤又は陰極側としても記述される酸化剤ガスフィード側又はゾーン、そして酸素イオンが膜を通って透過し反応物質側で反応性成分と反応できるようにする活性膜層又は領域により分離される反応物質、透過物又は陽極側又はゾーンを有する。1つの典型的タイプの膜モジュール設計においては、各モジュールは内部領域と外部領域を有し、ここで酸化剤ガスフィードは内部領域を通って流れ、反応物質ガスは、膜構造の外部領域を通って流れる。

【0022】

イオン輸送膜は、高温で酸素イオンを輸送又は透過させる能力をもつ混合された金属酸化物を含むセラミック膜材料の活性層を含む。イオン輸送膜は同様に、酸素イオンに加えて電子を輸送することができ、このタイプのイオン輸送膜は標準的に混合型導体膜として記述される。イオン輸送膜は同様に、高密度活性膜材料の層及び単数又は複数の多孔質又は溝つき支持体層を含む複合膜でもあり得る。

【0023】

多段膜酸化システム内の「段」、「反応段」及び「反応装置段」という用語は、等価であり、各段が(1)反応物質側又はゾーン(これらの用語は等価である)、(2)酸化剤側又はゾーン、(3)酸化剤ゾーンを反応物質ゾーンから分離する単数又は複数のイオン輸送膜、(4)反応物質ゾーンと流動連絡状態にある反応物質ガス入口又は入口領域及び(5)反応物質ゾーンと流動連絡状態にある反応物質ガス出口又は出口領域を含んで成る、段内部に並列及び/又は直列に配置された単数又は複数の膜モジュールのアセンブリとして定義される。より特定的には、各段は、反応物質フィードガス入口又は入口領域(それが第1段である場合、段間反応物質ガス流入口又は入口領域(それが第1段でない場合)、段間反応物質ガス流出口又は出口領域(それが最終段でない場合)、そして生成物ガス出口又は出口領域(それが最終領域である場合)を有していてよい。各段は同様に、酸化剤ゾーンと流動連絡状態にある単数又は複数の酸化剤ガス入口/又は入口領域、そして酸化剤ゾーンと流動連絡状態にある単数又は複数の酸素欠乏酸化剤ガス出口又は出口領域をも有する。

【0024】

反応物質ゾーンから酸化剤ゾーンを分離している単数又は複数のイオン輸送膜は膜を通した酸素イオンの透過を可能にし、高密度活性膜材料は、該段の酸化剤ゾーンと反応物質ゾーンの間でいかなる実質的なバルクガス流も許容しない。膜内に小さいただし受容可能な漏洩は、一部のケースで発生し得る。

【0025】

段は、反応物質ガス流に関して直列及び/又は並列流配置で配置された任意の数の個々の膜モジュールを有することができる。反応物質ガスが、段入口内に導入され、該段内でモジュール間に分配され、モジュールの反応物質側を通過する。モジュールからの排ガスは段出口を介して回収される。段には、内部で発生する反応を増強するために単数又は複数の触媒が内含され得;触媒は、酸化触媒、蒸気改質触媒、二酸化炭素改質触媒、そして水性ガスシフト触媒のいずれでも含み得る。触媒は、(1)任意の段の反応物質ゾーンに後続して、及び/又は(2)任意の段の内部で任意の膜モジュールの下流側で、及び/又は(3)任意の段の内部で任意の膜モジュールの上流側で、及び/又は(4)任意の段の内部でモジュールの内部又はモジュールの間に、任意の所望の構成で配置され得る。

【0026】

反応物質ガスは、(1)膜酸化反応装置段の反応物質ゾーン内で発生する、及び(2)膜酸化反応装置段の反応物質ゾーンに後続するか又は先行する触媒領域内で発生し得る、反応のいずれかに参与する単数又は複数の反応性成分を含むガスとして定義される。反応物質ゾーン内の反応は、(1)膜を通して透過された酸素といずれかの反応性成分との間、そして(2)いずれかの反応性成分間、で発生し得る。これらの反応は、段式反応装置システムの任意の段から出口ガス又は生成物ガスとして回収され得る反応生成物を形成する。

【0027】

「炭化水素」という用語は、少なくとも水素と炭素原子を含む化合物として定義づけされる。「含酸素炭化水素」という用語は、少なくとも水素、炭素及び酸素原子を含む化合物として定義される。

【0028】

「予備改質された天然ガス」という用語は、天然ガス流内の炭化水素の一部分を触媒改質した反応生成物を意味する。予備改質された天然ガスは標準的にはメタン、一酸化炭素、二酸化炭素、水素及び水を含む。天然ガスの予備改質は、下流側の改質又は部分酸化プロセスにおけるコークス化を無くする目的でメタンよりも重い炭化水素を転換し分解させるために実施することができる。「予備改質(pre-forming)」及び「予備改質された(pre-formed)」という用語は、膜反応装置システム内でのさらなる反応に先行する炭化水素含有流の部分的改質を意味する。「予備改質」又は「予備改質された」という用語は同様に、水及び/又は二酸化炭素と、炭化水素含有流中の炭化水素の一部分、特にメタンより重い炭化水素を触媒反応させて改質済み生成物を形成することとしても定義づけできる。

【0029】

該発明の1実施形態においては、段式反応装置システムは、水素と一酸化炭素を含む合成ガス生成物を生成するために運転される。この実施形態では、単数又は複数の炭化水素を含む第1の反応物質ガス及び蒸気(蒸発水)を含む第2の反応物質ガスが利用される。標準的な第1の反応物質ガスは、大部分がメタンで、2〜6個の炭素原子を有するより低い濃度の炭化水素を含む天然ガスであり、もう1つの標準的な第1の反応物質ガスは、天然ガスを蒸気で予備改質した結果として得られるメタン富有ガスであり、代替的応用分野ではその他の炭素質反応物質ガスを使用してもよい。任意には、酸素、窒素、水素、水、メタン、その他の炭化水素、一酸化炭素及び二酸化炭素から成る群から選択された単数又は複数の成分を含む第3の反応物質ガスを使用することができる。該第3の反応物質ガスは、例えば、フィードガスとして合成ガス生成物を使用する下流側プロセスからのオフガスによって提供され得る。この実施形態で3つの反応物質ガスが使用される場合、主反応性成分は、メタン、その他の炭化水素、水、水素、一酸化炭素、及び二酸化炭素のうちの任意のものである。

【0030】

酸化剤ガスは、反応物質ゾーン内で反応性成分と反応するべくイオン輸送膜を通した透過により酸素を抽出できるその他の成分及び酸素を含むガスとして定義される。酸素含有ガスは、例えば水、一酸化炭素及び二酸化炭素といったような酸素原子を含有する単数又は複数の化合物を含むタイプの反応物質ガスである。

【0031】

反応物質フィードガスは、多段膜反応装置システムの第1段の反応物質ゾーン又は側に導入された反応物質ガスとして定義される。段間反応物質ガスは、段の間、すなわち1つの段の反応物質ゾーンの出口領域から次の段の反応物質ゾーンの入口領域内に流れる反応物質ガスとして定義される。このガスは反応生成物を含み、未反応の反応性成分を内含し得る。所与の段に進入する段間反応物質ガス流内の酸化生成物と反応性成分の相対量は、(1)予備段内での化学平衡接近度及び(2)所与の段の反応ゾーンまで段間反応物質ガス中に導入される反応物質段間フィードガス(存在する場合)の量と組成、により左右され得る。

【0032】

反応物質段間フィードガスは、(1)第1段以外の任意の段の反応物質ゾーン内に導入される、又は(2)その反応物質ゾーンに進入する前に段間反応物質ガスと混合される、反応物質ガスとして定義される。反応物質段間フィードガスは、第1段への反応物質フィードガスと同じ組成を有していてよく、そうでなければ反応物質フィードガスと異なる組成を有していてよい。反応物質フィードガス又は反応物質段間フィードガスは標準的には、高濃度の反応性成分を含む。生成物ガスは、多段膜反応装置システムの最終段の反応物質ゾーンから排出される反応物質ガスであり、ここで該生成物ガスは、単数又は複数の酸化生成物を含み、同じく未反応の反応性成分も含み得る。生成物ガスは例えば、少なくとも水素及び酸化炭素を含有する合成ガスであってよい。

【0033】

反応物質段式膜反応装置システムは、反応物質ガス流出物が1つの段の出口領域からすぐ下流側のもう1つの段の入口領域内に流れている、中を通る反応物質ガスの流れとの関係において直列に配置された2つ以上の膜段を含むシステムとして定義される。反応物質フィードガスが第1段に入り、生成物が最終段から回収され、段間反応物質ガス流が、直列段の各対の間を流れる。付加的な反応物質ガスを含む反応物質段間フィードガスを、少なくとも1つの段間反応物質ガス流の中に導入することができ、多段反応装置システムでは段間反応物質ガス流のいずれの中にでもこれを導入することができる。

【0034】

膜モジュールは、各ウェーハが中央又は内部領域と外部領域を有する多重平面ウェーハの構成を有していてよく、ここでは、該ウェーハは、その周縁部の少なくとも一部分の周囲で密封された2つの平行な平面部材によって形成されている。酸素イオンは、平面ウェーハのいずれかの表面又は両方の表面上に設置することのできる活性膜材料を通して透過する。ガスはウェーハの中央又は内部領域を通って流動でき、ウェーハは、ガスがウェーハの内部領域に進入しかつ/又はここから退出できるようにする単数又は複数の気体流開口部を有する。かくして、酸素イオンは、外部領域から内部領域まで透過することができ、そうでなければ、逆に内部領域から外部領域まで透過し得る。1つの実施形態においては、膜モジュールの外部領域内の外側表面と接触状態にあるガスは、膜モジュールの内部領域内部のガスよりも高い圧力にあり得る。本発明の実施形態において使用できる代表的な膜組成及び平面膜モジュール構成は、本書に参考として内含されている米国特許第7,179,323号及び米国特許公報第2004/0186018(A1)号の中で記述されている。

【0035】

代替的には、膜モジュールは、酸化剤ガスが管の一方の側と接触した状態で(すなわち管の内部領域又は外部領域のいずれかの中で)流れ、酸素イオンが管のもう一方の側へと管壁内又はその上で活性膜材料の中を通って透過する、管状の構成を有していてもよい。酸化剤ガスは、一般に管の軸に対し平行な方向で管の内側又は外側を流れることができ、そうでなければ逆に、管の軸に対して平行でない方向に管の外側面全体にわたり流れることができる。1つのモジュールは、多重管の酸化剤及び反応物質側を隔離するべく適切な管シートアセンブリを伴うバイオネット又はシェルエンドチューブ構成に配置された多数の管を含むことができる。

【0036】

一定数のモジュールが単一の軸に沿って配置されている反応装置段の内部で直列にモジュールを配置することができる。標準的には、第1のモジュール内で膜構造の表面を横断して通過した反応物質ガスは、そのモジュールの流出領域から流れ、その後このガスの一部又は全てが第2のモジュールの流入領域に入り、その後第2のモジュール内の膜構造の表面を横断して流れる。一連の単一モジュールの軸は、直列のモジュール全体を通過するガスの全体的流動方向又は軸に対して平行又はほぼ平行であってよい。

【0037】

モジュールは、2つ以上の平行なモジュールの列の形で段の内部に配置されていてよく、ここで平行なモジュールの列は、該モジュール全体にわたって通過するガスの全体的流動方向又は軸に対し平行でなく一般にこれに対し直交していてよい1本の軸の上に存在している。多数のモジュール列を直列に配置することができ、このことは定義上、第1のモジュール列内の膜構造の表面を横断して通過した反応物質ガスの少なくとも一部分が第2のモジュール列内の膜構造の表面を横断して流れるような形でモジュール列が配置されている、ということを意味している。

【0038】

任意の数の単一モジュール又はモジュール列を1つの段の内部で直列及び/又は並列に配置することができる。1つの実施形態においては、一連の単一のモジュール内又は一連のモジュール列の中のモジュールは、軸数が1に等しいか又は各列内のモジュール数に等しい単数又は複数の共通軸の上に存在し得る。もう1つの実施形態においては、一連のモジュール又はモジュール列内の連続するモジュール又はモジュール列を、交互にする形でオフセットさせて、モジュールがそれぞれ少なくとも2本の軸上又は1の列内のモジュール数よりも大きい数の軸の上に存在しているようにすることができる。これらの実施形態は両方共、本書で使用されている直列のモジュールの定義の中に含まれる。

【0039】

第1及び第2の領域に適用される「〜と流動連絡状態にある」という用語は、流体が中間領域を通って第1の領域から第2の領域まで流れることができるということを意味している。中間領域は、第1の領域と第2の領域の間に連結用配管を含んでいてよく、そうでなければ、第1の領域と第2の領域の間に開放流動領域又は溝路を含んでいてよい。第1及び第2の領域に適用されている「〜に連結された」という用語は、流体が第1の領域から直接第2の領域まで又は連結用配管を通して第2の領域まで流れ得ることを意味している。流動する流体に適用される「直接流動連絡」という用語及び「直接」という用語は、流体が第1の領域から第2の領域まで、及び/又は第2の領域から第1の領域まで流動できることを意味しており、ここで領域間の流路は、いかなる容器、貯蔵タンク又はプロセス機器とも流動連絡状態にないが、ただし流体流路は配管及び/又は、オリフィス、バルブ及びその他の流量制限装置を内含していてよい。

【0040】

本書で使用する「a」及び「an」という不定冠詞は、該明細書及びクレーム中で記述されている本発明の実施形態内のいずれかの特長に適用される場合、単数又は複数を意味する。「a」及び「an」の使用は、その意味を単一の特長に制限するものではないが、かかる制限が特定的に述べられている場合はこのかぎりではない。単数又は複数の名詞又は名詞句に先行する定冠詞「the」は、特別な特定された単数又は複数の特長を示しそれが用いられる文脈に応じて単数又は複数の含意を有する可能性がある。形容詞「any」は、その数量の如何を問わず無差別に1つ、いくつか又は全てを意味する。第1のエンティティと第2のエンティティの間に置かれた「及び/又は(and/or)」という用語は、(1)第1のエンティティ、(2)第2のエンティティ、及び(3)第1のエンティティと第2のエンティティ、のうちの1つを意味する。

【0041】

該発明の一般的実施形態の概略的流れ図が図1に例示されている。典型的な膜酸化システムは、第1段1、第2段3、第3段5そして最終段又は第n段7を含んで成る。2つ以上の段が存在するのであれば、所望の任意の数の段を使用することができる。各段は、モジュールを酸化剤側と透過物又は反応物質側に分割する酸素透過性膜を有する一般的モジュールとして概略的に例示されている。以上で説明した通り、1つの段は、直列及び/又は並列に配置された任意の数の膜モジュールを含むことができ、単数又は複数の触媒を内含し得る。

【0042】

第1段1は、酸化剤側又はゾーン1a、膜1b、反応物質側又はゾーン1c、任意の触媒1d及び適切なガス入口及び出口領域を含む。任意の触媒1dはここでは、モジュールのすぐ後に来るものとして示されている。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第2段3は、酸化剤側3a、膜3b、反応物質側3c、適切なガス入口及び出口領域及びここではモジュールのすぐ後に来るものとして示されている任意の触媒3dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第3段5は、酸化剤側5a、膜5b、反応物質側5c、適切なガス入口及び出口領域、及び任意の触媒5dを含む。任意の触媒5dはここでは、モジュールのすぐ後に来るものとして示されている。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュールの内部又はまわりに配置され得る。最終段又は第n段7は、酸化剤側7a、膜7b、反応物質側7c、適切なガス入口及び出口領域及びここではモジュールのすぐ後に来るものとして示されている任意の触媒7dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。最終段7からの生成物ガスは、生成物ライン7eを介して回収される。

【0043】

図1の例示において、段間反応物質ガスは、段1から流路1eを介して、段3から流路3eを介して、そして段5から流路5eを介して流れる。1実施形態においては、段1、3及び5の各々は、別の圧力容器内に収容されていてよい。この場合、流路1e、3e及び5eは、容器間のパイプ、導管又は閉鎖溝路である。もう1つの実施形態においては、段1、3、5及び7は、反応物質ガスが連続した各段の反応物質ゾーンを通って流動できるような形で単一の圧力容器(図示せず)の中に入っていてよい。この場合、流路1e、3e及び5eは段間の開放領域であり、これらを通ってガスは1段の反応物質ガス出口領域から後続段の反応物質ガス入口領域内に流入できる。各段は、下流側段及び/又は上流側段に隣接している。第1段は下流側段に隣接しており、最終段は上流側段に隣接し、その他の段は全て、上流側段及び下流側段に隣接している。「上流側」及び「下流側」という用語は、反応物質ガスの流動方向との関係において定義される。

【0044】

各段内の酸化剤ゾーン及び反応物質ゾーンは、互いに隔離され、酸化剤ゾーンを通る酸化剤ガスのバルク流及び反応物質ゾーンを通る反応物質ガスのバルク流が分離し、かつ独立しているようになっている。酸化剤ゾーンを反応物質ゾーンから分離している単数又は複数の膜は、ゾーン間のあらゆる実質的なバルクガス流を防止し、膜を通って酸化剤ゾーンから反応物質ゾーンまでの酸素の透過を許容する。一部のケースでは、小さな、ただし受容可能な漏洩が膜内の欠陥を通って発生する可能性もある。

【0045】

酸化剤ガス、例えば余剰空気で運転されている燃焼器からの予熱された空気又は酸素含有燃焼生成物が、酸化剤入口ライン9を介して第1段1の酸化剤側1aに導入され、膜1bの酸化剤側と接触し、酸素の一部分が膜1bを通して透過し、酸素欠乏ガスが酸素欠乏酸化剤出口ライン11を介して第1段1から退出する。同様にして、付加的な酸化剤ガス流をライン13、15及び19を介して段3、5及び7の中にそれぞれ導入することができ、酸素欠乏ガスはそれぞれライン21、23及び25を介して段から退出し得る。代替的には、酸化剤ガスの一部又は全部がライン27、29及び31を介して直列の2つ以上の段を通って流動し得る。1実施形態においては、例えば、酸化剤ガスは、ライン9、27及び21を通って流れ、かくして段1及び3が酸化剤ガスとの関係において順次運転されるようになっていてよい。同様にして、単一の酸化剤流は、一対の下流側段に対して酸化剤を提供し得る。かくして、段は、酸化剤ガス流との関係において個別に運転されてもよいし、又は酸化剤ガス流との関係において順次運転されてもよく、又は酸化剤ガス流との関係において個別運転と順次運転のあらゆる組合せを用いることもできる。酸化剤ガス入口及び出口マニホルド(図示せず)を用いて、酸化剤ガスを多数の段の酸化剤ゾーン内に導入し、多数の段の酸化剤ゾーンから酸素欠乏酸化剤ガスを回収することが可能である。

【0046】

上述のものに対する代替案として、その他の酸化剤ガス流構成も考えられる。例えば酸化剤ガスは、反応性ガス流に対し逆行して、又は反応性ガス流に対し直交流で、又は膜の酸化剤ゾーン側に充分な酸化剤ガスが提供されるような他のあらゆる配置で、流れることができる。

【0047】

反応物質ガスはマニホルド27を介して多段反応装置システム内に入ることができ、第1の部分はライン29を介して回収されて、ライン31で提供されたもう1つの反応物質ガス(例えば蒸気)と組合わされ得、組合わされたガスは反応物質ガス入口ライン33を介して第1段1の反応物質側に導入され得る。反応物質ガスの付加的な部分は、段間フィードガスライン35、37及び39のいずれかを介してマニホルド27から回収され、それぞれ反応物質ガス流路1e、3e及び5eのいずれかの中に反応物質段間フィードガスとして導入され得る。代替的には、反応物質段間フィードガスを、触媒1d、3d、5d及び7dのいずれかの上流側で及び/又は任意の段の反応物質側の中に直接、導入することもできる。マニホルド27内の反応物質ガスは単数又は複数の炭化水素を含んでいてよく、同様に、成分のいずれか、水、一酸化炭素、二酸化炭素及び水素を含むこともできる。例えば、マニホルド27中の反応物質ガスは、メタン、一酸化炭素、二酸化炭素、水素及び水を含む予備改質された天然ガスであり得る。ライン31を介して提供される反応物質ガスは例えば、蒸発した水(蒸気)であり得る。

【0048】

マニホルド41を介して、ライン31を介して提供される反応物質ガス供給源及びライン27内の反応物質ガスの供給源とは異なる供給源から、付加的な反応物質ガスを提供することができる。この付加的な反応物質ガスは、ライン29、43、45及び47のいずれかを介して第1段1のいずれかの中、ライン1e内の段間反応物質ガス、ライン3a内の段間反応物質ガス及び最終段又は第n段7に入る段間ガスに導入され得る。代替的には、該付加的な反応物質ガスは、触媒1d、3d、5d及び7dのいずれかの上流側に導入され得る。この付加的な反応物質ガスは例えば、ライン7eからの生成物ガスを用いる下流側プロセスから得られる二酸化炭素を含む酸素含有ガスであり得る。付加的な酸化剤ガスは、ライン7eからの生成物ガスを用いる下流側プロセスからの未反応オフガスを含むことができかつ/又は、ライン7eからの生成ガスを用いる下流側プロセスからの部分的に改質された未反応オフガスを含む可能性もある。望まれる通りに段5と最終段7の間で、任意の数の付加的な段を利用することができる。

【0049】

上述のラインのいずれかにおけるガス流速は、当該技術分野において既知の制御弁又はその他の流通装置(図示せず)によって調節され得る。代替的又は付加的には、ガス流のいずれかの温度は、当該技術分野において既知の方法によって、加熱及び/又は冷却(図示せず)により制御可能である。

【0050】

酸素含有ガスを内含する反応物質ガスタイプのさまざまな組合せを、図1の段式膜酸化反応装置システム内のモジュールの反応物質側に導入することができる。1つの実施形態においては、例えば、マニホルド27及びライン29、35、37及び39を介して反応装置段の中に予備改質された天然ガスを導入し、ライン31及び33を介して第1段1内に蒸気を導入することができる。この実施形態においては、マニホルド41及びライン29、43、45及び47を介して提供される付加的な反応物質ガスは全く無い。もう1つの典型的な実施形態においては、ライン31及び33を介して第1段の中に予備改質された天然ガス及び蒸気を導入することができ、マニホルド41及びライン43、45及び47のうちのいずれかのラインを介してシステム内に二酸化炭素含有ガス(例えば下流側プロセスからのリサイクルガス)を導入することができる。下流側プロセスは、炭化水素合成プロセス(例えば、フィッシャー・トロプシュプロセス)又は含酸素炭化水素合成プロセス(例えばアルコール合成プロセス)であり得る。下流側プロセスは、図1の段式酸化反応装置システムによって生産された合成ガスを利用してもよい。マニホルド27及びライン29、35、37及び39は、この実施形態では使用されない。異なる供給源からの反応物質ガスの組合せが反応装置段内に導入されるその他の実施形態が可能である。例えば、マニホルド27及びライン29、35、37及び39を介して段式反応装置に予備改質された天然ガスを提供することができ、ライン31を介してシステム内に蒸気を、そしてマニホルド41及びライン43、45及び47のうちのいずれかを介してシステム内に二酸化炭素含有ガス(例えば、下流側プロセスからのリサイクルガス)を導入することができる。もう1つの例においては、マニホルド27及びライン29、35、37及び39を介して、予備改質された天然ガスを含む反応物質ガス、二酸化炭素を含有する付加的な反応物質ガス及び蒸気が提供され、蒸気はライン31を介してシステム内に導入されてもよい。マニホルド41及びライン43、45及び47は、このケースでは使用されない。

【0051】

該発明のもう1つの実施形態が図2の概略的フローシートに例示されており、ここでは、膜酸化システムは第1段201、第2段203、第3段205及び最終段又は第n段207を含んで成る。2つ以上の段が存在するのであれば、任意の数の段を使用することができる。各段は、モジュールを酸化剤側又はゾーンと透過物又は反応物質側に分割する酸素透過性膜を有する一般的モジュールとして概略的に例示されている。以上で説明した通り、1段は、直列及び/又は並列に配置された任意の数の膜モジュールを含むことができ、酸化触媒、蒸気改質触媒、二酸化炭素改質触媒及び水性ガスシフト触媒の中から選択された単数又は複数の触媒を内含し得る。

【0052】

第1段201は、酸化剤側201a、膜201b、反応物質側201c、任意の触媒201d及び適切なガス入口及び出口領域を含む。任意の触媒201dはここでは、モジュールのすぐ後に来るものとして示されている。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第2段203は、酸化剤側203a、膜203b、反応物質側203c、適切なガス入口及び出口領域及びここではモジュールのすぐ後に来るものとして示されている任意の触媒203dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。同様にして、第3段205は、酸化剤側205a、膜205b、反応物質側205c、適切なガス入口及び出口領域、及び任意の触媒205dを含む。任意の触媒205dはここでは、モジュールのすぐ後に来るものとして示されているが、代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュールの内部又はまわりに配置され得る。最終段又は第n段207は、酸化剤側207a、膜207b、反応物質側207c、適切なガス入口及び出口領域及びここではモジュールのすぐ後に来るものとして示されている任意の触媒207dを含む。代替的又は付加的には、触媒はモジュール(図示せず)のすぐ前に、又は任意の所望の構成をしたモジュール(図示せず)の内部又はまわりに配置され得る。最終段207からの生成物ガスは、生成物ライン207eを介して回収される。段間反応物質ガスは、段201からライン201eを介して、段203からライン203eを介して、及び段205からライン205eを介して流れる。

【0053】

酸化剤ガス、例えば余剰空気で運転されている燃焼器からの予熱された空気又は酸素含有燃焼生成物が、ライン209を介して第1段201の酸化剤側201aに導入され、膜201bの酸化剤側と接触し、酸素の一部分が膜201bを通して透過し、酸素欠乏ガスがライン211を介して第1段201から退出する。同様にして、付加的な酸化剤ガス流をライン213、215及び219を介して段203、205及び207の中にそれぞれ導入することができ、酸素欠乏ガスはそれぞれライン221、223及び225を介して段から退出し得る。

【0054】

ライン227を介して反応物質ガスとして天然ガスが提供され、ライン229からの蒸気と混合され、混合物は、予熱器231の中で加熱され、加熱された混合物はライン233を介して蒸気−メタン改質装置235まで流れる。蒸気−メタン改質技術で通常実践されているように、フィードガス脱硫用改質装置(図示せず)の内部で使用するためライン237を介して水素を添加することができる。部分的に改質された又は予備改質されたのガスはライン239を介して改質装置から退出し、任意にはライン241内の反応物質ガス(例えば下流側プロセスからのリサイクルガス)と混合させられてマニホルド243を通って流れる反応物質フィードガスを形成する。下流側プロセスは、炭化水素合成プロセス(例えば、フィッシャー・トロプシュプロセス)又は含酸素炭化水素合成プロセス(例えばアルコール合成プロセス)であり得る。下流側プロセスは、図2の段式酸化反応装置システムによって生産された合成ガスを利用してもよい。反応物質フィードガスは、温度が600〜1150℃、圧力が2〜40atmaにあってよく、ガスは標準的にはメタン、水、水素、二酸化炭素及び一酸化炭素を含む。

【0055】

ライン245を介した反応物質ガスフィードの第1の部分がライン247内で提供された蒸気と混合され、混合された反応物質フィードガスは第1段201の反応物質側201cの中に流れ込み、その中で膜201bを通して透過させられた酸素と反応し、任意の触媒201dの中を通過し、段間反応物質ガスとして流路201eを介して流れる。マニホルド243からの反応物質ガスフィードの第2の部分はライン249を介して回収され、流路201e内の段間反応物質ガスと混合される反応物質段間フィードガスを提供する。混合されたガスは、次に、第2段203の反応物質側203cの中に流れ込み、その中で膜203bを通して透過させられた酸素と反応し、任意の触媒203dの中を通過し、段間反応物質ガスとして流路203eを介して流れる。代替的には、ライン249内の反応物質段間フィードガスを直接段203の反応物質側又はゾーン内に及び/又は触媒201dの上流側に導入することができる。

【0056】

マニホルド243からの反応物質ガスフィードの第3の部分はライン251を介して回収され、流路203e内の段間反応物質ガスと混合される反応物質段間フィードガスを提供する。混合されたガスは、次に、第3段205の反応物質側205cの中に流れ込み、その中で膜205bを通して透過させられた酸素と反応し、任意の触媒205dの中を通過し、段間反応物質ガスとして流路205eを介して流れる。代替的には、ライン251内の反応物質段間フィードガスを直接段205の反応物質側内に及び/又は触媒203dの上流側に導入することができる。

【0057】

マニホルド243からの反応物質ガスフィードの第4又は第nの部分はライン253を介して回収され、流路205e内の段間反応物質ガスと混合される反応物質段間フィードガスを提供する。混合されたガスは、次に、最終段又は第n段207の反応物質側207cの中に流れ込み、その中で膜207bを通して透過させられた酸素と反応し、任意の触媒207dの中を通過し、生成物合成ガスとしてライン207eを介して流れる。代替的には、ライン253内の反応物質段間フィードガスを直接段207の反応物質側に及び/又は触媒205dの上流側に導入することができる。

【0058】

生成物ガスは、600〜1150℃の温度及び2〜40atmaの圧力であってよく、ガスは標準的には、水素、一酸化炭素、水、二酸化炭素及びメタンを含み得る。所望の通りに第3段205と最終段207の間に、任意の数の付加的な段を利用することができる。

【0059】

上述の図2の例示においては、段間反応物質ガスは、段201から流路201eを介して、段203から流路203eを介して、段205から流路205eを介して流れる。1つの実施形態においては、段201、203、204及び205の各々は、別の圧力容器内に入っていてよい。この場合、流路201e、203e及び205eは、容器間のパイプ、導管又は閉鎖溝路である。もう1つの実施形態においては、段201、203、205及び207は、反応物質ガスが連続した各段の反応物質ゾーンを通って流動できるような形で単一の圧力容器(図示せず)の中に入っていてよい。この場合、流路201e、203e及び205eは段間の開放領域であり、これらを通ってガスは1段の反応物質ガス出口領域から後続段の反応物質ガス入口領域内に流入できる。

【0060】

図2のシステムの選択された1実施形態が図3に例示されている。この典型的実施形態においては、20個の反応装置段が使用され、制御目的で、段301〜319が第1群内に入り段321〜341が第2群内に入るように各10段から成る2つの群の形で配置される。予備改質された天然ガスがライン343を介して反応物質フィードガスとして導入され、これは、図2に関して上述した通りのライン243内の反応物質フィードガスと類似している反応物質フィードガスは一次マニホルド345を介して流れ、二次マニホルド347及び349を通って流れるように分割される。蒸気がライン351を介して第1段301内にフィードされる。

【0061】

反応物質フィードガスは、第1段301の反応物質側を通って流れ、図2に関連して上述した通り、連続する段の間を段319まで段間反応物質ガスが流れる。第1の段群301〜319からの段間反応物質ガスは、ライン353を介して流れ、その後第2の段群321〜341の中の連続する段の反応物質側を通って流れる。合成ガス生成物は、ライン355を介してシステムから流れる。第1の段群301〜309を、単一の圧力容器(図示せず)の中に組みこむことができ、ここで段間反応物質ガスは段の間で開放流動領域を通って流れ、マニホルド347からの反応物質ガスは段の間でそれぞれの流動領域内に注ぎ込まれる。

【0062】

マニホルド347内の反応物質フィードガスは、10の個別の流れに分割され、これらの流れのうちの最初のものは、ライン351内の蒸気フィードと混合されるライン357内の反応物質フィードガスを提供する。残りの9つの反応物質ガス流は、図示されている通りの隣接した段301〜319の対の間で対応する段間反応物質ガス流と混合される反応物質段間フィードガス流を提供する。同様にして、マニホルド349内の反応物質フィードガスは、10の個別の流れに分割されて、図示されている通りの隣接する段321〜341の対の間の対応する段間反応物質ガス流と混合される反応物質段間フィードガス流を提供する。第2の段群321〜341を、単一の圧力容器(図示せず)の中に組みこむことができ、ここで段間反応物質ガスは段の間で開放流動領域を通って流れ、マニホルド349からの反応物質ガスは段の間でそれぞれの流動領域内に注ぎ込まれる。

【0063】

マニホルド347は、一般に等しい流速の反応性ガスを段301〜319内に提供するように設計され得る。代替的には、反応の制御を目的として、各々の段又は段群に異なる流速を提供するようにマニホルドを設計することもできる。同様にして、マニホルド349は、一般に等しい流速の反応性ガスを段321〜341内に提供するように設計され得る。代替的には、反応の制御を目的として、各々の段又は段群に異なる流速を提供するようにマニホルドを設計することもできる。

【0064】

第1の予熱された酸化剤ガスがマニホルド361内にライン359を介して導入され、図示されている通り段301〜319の酸化剤側に酸化剤ガスを提供するべく、10の部分に分割される。第2の予熱された酸化剤ガスがライン363を介してマニホルド365内に導入され、図示されている通り、段321〜341の酸化剤側に酸化剤ガスを提供するべく10の部分に分割される。第1及び第2の予熱された酸化剤ガス流は、共通の上流側加熱器(図示せず)から提供され得、600〜1150℃の温度に空気加熱され得る。酸素が、段内の膜を通って透過し、上述した通り段の反応物質側で反応性成分と反応する。酸素欠乏非透過ガスが、マニホルド367へのフィードを行なうラインを介して段301〜319から回収され、ガスはライン369を介して放出される。同様にして、酸素欠乏非透過ガスは、マニホルド371へのフィードを行なうラインを介して段321〜341から回収され、ガスはライン373を介して放出される。熱及び/又は圧力エネルギーを、当該技術分野において記述された既知の方法のいずれかにより、回収済みの非透過ガスから回収することが可能である。

【0065】

マニホルド361は、一般に等しい流速の酸化剤ガスを段301〜319内に提供するように設計され得る。代替的には、例えば反応及び/又は温度の制御を目的として、各々の段又は段群に異なる流速を提供するようにマニホルドを設計することもできる。同様にして、マニホルド365は、一般に等しい流速の酸化剤ガスを段321〜341内に提供するように設計され得る。代替的には、例えば反応及び/又は温度の制御を目的として、各々の段又は段群に異なる流速を提供するようにマニホルドを設計することもできる。

【0066】

段内の温度及び段を通しての反応は、段への反応物質及び酸化剤ガスの流速及び段内部の運転条件を制御することにより調節可能である。これは例えば、それぞれ制御弁375及び377によりマニホルド347及び349内への反応物質ガスの流速を制御することによって、及び/又はそれぞれ制御弁379及び381によりマニホルド361及び365内への酸化剤ガスの流速を制御することによって達成可能である。例えば、段群301〜319への反応物質ガスの制御は、制御ライン385を介して制御弁375に制御信号を送る温度標示/制御機構383によって実施可能である。同様にして、段群321への反応物質ガスの制御は、制御ライン391を介して制御信号を制御弁377に送る温度標示/制御機構389によって実施可能である。もう1つの例では、温度標示/制御機構383を、酸素欠乏非透過ガスマニホルド367(図示せず)上及び/又は酸素欠乏非透過ガス放出ライン369(図示せず)上に位置設定できる。同様にして、温度標示/制御機構389を、酸素欠乏非透過ガスマニホルド371(図示せず)上及び/又は酸素欠乏非透過ガス放出ライン373(図示せず)上に位置設定することができる。段群301〜319への酸化剤ガスの制御は、例えば、段の上流側の酸化剤ガス流上に位置設定された(図示せず)、又は段の下流側の酸素欠乏非透過ガス流上に位置設定された(図示せず)制御弁379によって実施可能である。同様にして、段群321〜341への酸化剤ガスの制御は、例えば、段の上流側の酸化剤ガス流上に位置設定された(図示せず)、又は段の下流側の酸素欠乏非透過ガス流上に位置設定された(図示せず)制御弁381によって実施可能である。典型的な実施形態においては、例えばマニホルド367及び371を通して、段から回収した酸素欠乏非透過ガス内の標的酸素濃度を維持するべく段にフィードされる酸化剤ガスの流速を変動させることができる。例えば、制御ライン(図示せず)を介して制御弁379に制御信号を送ることのできる、マニホルド367及び/又は放出369上にある酸素分析装置/標示器制御機構(図示せず)により、酸素濃度を監視することが可能である。同様にして、制御ライン(図示せず)を介して制御弁381に制御信号を送ることのできる、マニホルド371及び/又は放出373上にある酸素分析装置/標示器制御機構(図示せず)により、酸素濃度を監視することが可能である。膜を通しての透過された酸素の流速は同様に、特に膜透過表面の付近で、段の内部の運転条件(例えば圧力及び/又は温度)によっても影響される可能性がある。もう1つの実施形態においては、温度及び/又は反応に影響を及ぼすべく1つの段又は一連の段へのいずれかの又は全てのフィードガス(例えば反応物質フィードガス、反応物質段間フィードガス及び/又は酸化剤ガス)を、当該段又は一連の段から削除するか又はそのまわりに迂回させることができる。

【0067】

上述の段式ITM反応装置システムは、酸素、蒸気、炭化水素、蒸気と炭化水素フィードガスの予備改質された混合物、水素、一酸化炭素、二酸化炭素及び/又は二酸化炭素含有ガスのうちのいずれかを含み得る反応物質ガス流を利用する。段式反応装置内で発生する反応としては、例えば部分酸化、完全酸化、蒸気改質、二酸化炭素改質、水性ガスシフト、及び、合成ガスを生産するためのこれらの組合せが含まれ得る。これらの反応の一部は、高発熱性であり、その他のものは吸熱性である。ITMシステムは一般に狭い運転温度範囲を必要とすることから、発熱反応及び吸熱反応の適切な制御が必要とされる。上述の実施形態は、膜システムの温度を所要範囲内で制御することのできる本質的に安定した運転を可能にしている。

【0068】

上述の多重反応物質段式膜酸化システムは、少なくとも2段を直列で利用しており、特定の運転及び生成物必要条件に応じて直列で最高10段、20段、100段、さらには100段超を利用することができる。該実施形態は、合成ガスの生成に向けに設計されているが、イオン輸送膜を通した透過により提供される酸素を用いたあらゆる酸化又は部分酸化プロセスに応用可能である。合成ガスの生成のために利用される場合、酸化剤ガスは標準的に予熱された空気であり、第1の反応装置段の反応物質側に蒸気が導入される。例えば予備改質された天然ガスである反応物質ガスは多数の流れ(必ずしも等しいものではない)に分割され、これがその後多数の反応装置段内に導入される。一部の実施形態においては、蒸気改質反応、二酸化炭素改質反応及び/又は水性ガスシフト反応用の触媒が各段に提供されている場合、各段内の反応物質ガスがこれらの反応に関して化学平衡に近づくことが好ましい。1つの段に進入する、1つの段から退出する及び/又は任意の触媒(例えば図1上の触媒1d)から退出する反応物質ガスは、かくしてこれらの反応に関して化学平衡にあってもよいし又はそれに近いものであってもよい。

【0069】

温度逸脱を最小限におさえプロセスが各段で平衡又は近平衡で運転できるようにする目的で、図2及び図3に示されているように、第1段の反応物質側内に蒸気流を導入することができる。所与のガス混合物についての「温度の平衡接近」という用語は、ここでは、ガス混合物中の所与の反応物質が化学平衡となる計算上の温度と、ガス混合物の実際の温度の間の温度差の絶対値として定義づけされる。温度の平衡接近は、ガス混合物全体に関してか又はガス混合物中の特定の反応物質の間の特定の単数又は複数の反応(例えば蒸気改質、二酸化炭素改質、及び/又は水性ガスシフト反応)に関して表現され得る。標準的な温度平衡接近は、およそ0〜100°Fであり得、標準的にはおよそ0〜20°Fであってよい。触媒が膜上又は膜の近くに配置されている場合、このアプローチは段のモジュール内で発生することになる。図1及び2で示されているように、触媒が膜モジュールの後に配置されている場合、平衡接近は触媒モジュールの出口で発生することになる。触媒が膜モジュールに先行して配置されている場合、平衡接近はモジュールに先行して発生することになる。

【0070】

各段内のモジュールの反応物質側の温度(ひいては段全体の温度)は、各段に提供される反応物質ガスの量及び分布を変動させることによって制御可能である。各段の反応物質側は、一般に反応物質を富有しており(例えば易酸化性種を富有する)、温度上昇を生成する発熱性酸化反応は、膜を通した酸化透過の速度によって制限される。温度低下を生成する吸熱性改質反応は一般に、各段にフィードされる特にメタンである炭化水素の量及び触媒活性の両方によって制限される。

【0071】

多段内の全体的反応を行なうことによって、1つの段から退出するガスの組成が次の段に進入する前にその段の中で発生する反応に関する平衡に接近するような形で各段の内部又は段の間に充分な触媒を提供することができる。こうして触媒活性は有効に同調又は調節され、かくして、各段の中の吸熱性改質反応及び付随する温度低下を、反応物質段間フィードガスとして各段にフィードされる特にメタンである炭化水素の量によって制限することができる。かくして、段の内部及び/又はその出口におけるガスの組成及び温度を制御するために、各段に対する炭化水素フィード速度を使用することができ、炭化水素フィード速度を制御することによって、ガスの組成及び温度を平衡に接近させることができる。炭化水素フィード速度が高くなると、吸熱性改質を介してガス混合物が冷却される傾向にあり、一方炭化水素フィード速度が低くなると、反応物質ガス混合物を冷却する吸熱性改質を制限することによりさらに高い温度が生み出される傾向にある。

【0072】

反応段の少なくとも一部が平衡又は近平衡にて運転されないような形で酸化反応システムが運転されている場合、その段の内部及び/又は出口におけるガスの組成及び温度を制御する目的で各段への炭化水素フィード速度の変動を使用することもできる。炭化水素フィード速度及びフィード濃度が高くなると、吸熱性改質反応の速度が速くなり、かくして、ガス混合物は冷却される傾向にあり、一方炭化水素フィード速度及びフィード濃度が低くなると、吸熱性改質反応の速度は遅くなり、かくしてより高い温度が生み出される傾向がある。

【0073】

膜酸化反応システム内で使用される膜材料は、特定の温度範囲内で運転されなくてはならない。温度上限は、材料の動力学的分解、膜の機械的クリープ、鉄含有酸化物を用いたシステム内の鉄揮発度、揮発した鉄の存在下での合成ガス環境内の膜安定性、潜在的触媒寿命問題及びその他の基準を含めた基準に基づいて設定される。温度下限は、二酸化炭素誘発型膜劣化の潜在性(以下で論述)、相分解、及びその他の基準に基づいて設定される。上述の実施形態は、定常状態での運転中、始動中、運転停止、下降及びプロセスの異常状態からの回復の間に本質的に安定した状態を提供する膜ベースの酸化反応システムを提供する。これは、安定した信頼性の高い膜の運転に必要とされるガスの組成及び温度の臨界的範囲内でシステムを制御することによって達成可能である。

【0074】

混合型の導電性金属酸化物の膜及び膜モジュールは機械的に脆性のセラミック体である。機械的応力は、セラミック材料の内部の温度及び組成勾配の結果として蓄積するかもしれず、これらの応力は膜ならびに膜モジュール内の接合部及び、シールに損傷を与える可能性がある。反応物質段式膜反応装置を使用すると、反応装置システムのセラミック構成要素内部のこれらの熱及び濃度勾配を最小限におさえることができる。

【0075】

フィードガス内の炭化水素含有成分は、600〜1150℃(1112〜2102°F)の標準的範囲内で運転され得るITM酸化反応装置の運転温度で元素炭素(煤)を形成し得る。ITMモジュール、制御弁、及び内部配管内の望ましくない煤の形成は、或る反応性ガス組成範囲内でこれらの温度で発生することになる。煤形成の潜在性は、温度の低下につれて減少し、煤の形成は、850〜1150℃(1562〜2102°F)というさらに高いITM運転温度に比べ600〜750℃(1112〜1382°F)の範囲内で実質的に低いものであり得る。煤形成の潜在性は、500〜650℃(932〜1202°F)の範囲内及びそれ以下の温度でさらに減少し、容易に管理可能となる。煤形成を回避する運転は、複数の段の間での反応物質フィードガス及び反応物質段間フィードガスの分布、組成及び温度の適切な制御と共に上述の反応物質段式ITMシステムを利用することによって達成可能である。

【0076】

反応物質段式ITM反応装置システムの使用により、さらに低い温度での反応物質ガスフィードシステムの運転を可能にするITMモジュールの運転温度より著しく低い温度での反応物質ガスの導入が可能となる。その結果、反応物質ガスフィードシステムの構成要素のために高価な高温合金は必要されないかもしれない。

【0077】

ITM酸化反応装置システムの運転におけるその他の潜在的問題は、上述の反応物質段式実施形態の使用により最小限におさえられるか又は無くなる。例えば、酸素流束は、製造、組み込み及び/又は運転の変動に起因して膜モジュール間で変動し得る。反応物質ガスに関して反応装置システムを段にすることにより、反応装置システムがシステム内の多数の膜モジュール間の酸素流束の適正な変動を許容できるような形で制御スキームを利用することができる。モジュール間の流束の変動は、段間の反応物質段間フィードガスの流量及び/又は組成を制御することによって補償可能である。反応物質段式運転は同様に、ITM酸化反応装置システムの始動、下降、プロセス不調及び運転停止に付随する運転上の問題に対処するためにも使用可能である。

【0078】

反応物質段式膜酸化反応装置システムは、以上で天然ガスからの合成ガスの生成について例示されている。該システムは代替的には、例えばメタンよりも重い炭化水素の燃焼(例えば動力、蒸気又は熱生成用)又は改質といったようなその他の酸化又は部分酸化プロセスのために使用可能である。

【0079】

合成ガス生産の分野においては、蒸気−メタン改質装置の炭化水素フィードの中へのCO2の注入が、合成ガス生成物中のH2/COモル比を有効に低減させるということは周知である。このことは、下流側の化学プロセスへの合成ガスフィード内の特定のH2/CO比を提供するために必要とされることが多い。合成ガス生成物から分離されたCO2を改質装置フィードへと再循環させることができ、そうでなければ、この目的で外部供給源からCO2を移入することもできる。例えば、フィッシャートロプシュ(F−T)プロセスのために必要とされるように合成ガス生成物H2/COモル比を約2:1に調整するため、合成ガス生成プロセスの供給物まで、下流側F−T炭化水素合成プロセスからCO2含有オフガスを再循環させてもよい。この外部のリサイクル段階により、酸性ガス除去システムが生産された合成ガスからCO2を除去する必要性が回避される。その代り、約60体積%のCO2を含有するF−Tオフガスは、軽質炭化水素、H2及びCOを含む、リサイクル用のその他の有用な成分と共に高圧で回収される。この外部のリサイクル段階は同様に、有用な生成物への炭素の転換効率を増大させる一方でCO2排出を低減させるためにも役立つ。合成ガス生成プロセス及びF−Tプロセスを通した圧力降下を克服するために必要とされるのは、適度の量の圧縮にすぎない。

【0080】

メタンスリップ(すなわち生成物合成ガス中の未反応メタン)及び炭素の被着を最小限におさえるために望まれる1.5という全体的反応物質フィードガス蒸気−炭素(S/C)モル比で運転されるITM酸化プロセスのためには、生成物合成ガスH2/COモル比は約3:1となる(以下の例1を参照のこと)。上述のように、フィッシャートロプシュ(F−T)反応装置システムは一般に約2:1というH2/CO比を必要とする。その他のプロセスは、さらに一層低いH2/CO比を必要とする。例えば一部のオキソ−アルコール合成プロセスは、合成ガスフィード中で1:1のH2/CO比を必要とする。

【0081】

ITM酸化反応装置による合成ガスの生産においては、高濃度のCO2が膜中で使用された材料と反応しこれを分解させ得る、ということが発見された。「分解する」又は「分解した」という用語は、例えばCO2との反応によりもとの膜の組成又は化学量論が変わることを意味する。典型的膜は、アルカリ土類金属(例えばCa)、遷移金属及びランタン又はランタニドから成る複合多成分金属酸化物である。CO2とこれらの材料の反応のための駆動力は、例えばCaCO3といったアルカリ土類炭酸塩の大きな負の自由形成エネルギーである。CO2の存在下での灰チタン石の分解のための代表的化学反応は、Ρco2*として定義し得る、平衡条件でのCO2分圧Ρco2という形で表現できる。Ρco2*未満のCO2分圧では、CO2反応を介した分解は発生せず、膜材料は安定したものとなる。Ρco2*よりも高いCO2分圧では、膜材料はCO2との反応を介して分解することになる。Ρco2*の値は、温度、酸素分圧、及び膜組成の関数であり、Ρco2*は一般に温度の低下に伴って減少する。

【0082】