車両用緩衝材及び車両用内装材

【課題】緩衝材の重量を増大させずに所要部位の強度を向上させた車両用緩衝材を提供する。

【解決手段】内装材の車体パネル側に設けられる車両用緩衝材50に、繰り返しウェブM1が積層されて厚み方向へ繊維が配向された繊維構造体に対して厚み方向へ圧縮するプレス成形が行われることにより、ウェブM1が該ウェブM1の積層方向D1へ屈曲した補強部54を形成する。補強部54内の複数のウェブM1が前記積層方向D1の同じ向きに屈曲していてもよいし、補強部54内のウェブM1に、前記積層方向D1の一方の向きD11に屈曲した第一の屈曲部M4と、該第一の屈曲部M4とは反対となる前記積層方向D1の他方の向きD12に屈曲した第二の屈曲部M5と、が形成されてもよい。

【解決手段】内装材の車体パネル側に設けられる車両用緩衝材50に、繰り返しウェブM1が積層されて厚み方向へ繊維が配向された繊維構造体に対して厚み方向へ圧縮するプレス成形が行われることにより、ウェブM1が該ウェブM1の積層方向D1へ屈曲した補強部54を形成する。補強部54内の複数のウェブM1が前記積層方向D1の同じ向きに屈曲していてもよいし、補強部54内のウェブM1に、前記積層方向D1の一方の向きD11に屈曲した第一の屈曲部M4と、該第一の屈曲部M4とは反対となる前記積層方向D1の他方の向きD12に屈曲した第二の屈曲部M5と、が形成されてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内装材の車体パネル側に設けられる車両用緩衝材、及び、該緩衝材を有する車両用内装材に関する。

【背景技術】

【0002】

自動車の車体パネルには、意匠性や高級感を高めるために各種の内装材が敷設されている。略平坦なフロアパネルから上方へ立ち上がったトーボードパネル等にかけての車体パネルの上側には、通常、内装材としてフロアカーペットが敷設される。

【0003】

また、フロアカーペットのクッション性を向上させるため、フロアカーペットの裏面にアンダーレイを設けることも行われている。アンダーレイは、フロアカーペットと凹凸のあるフロアパネルの間の空間を埋めて、フロアカーペットの表面の平坦さを確保し、フロアカーペットを支える嵩上げ材の役割があり、また、自動車室内の吸音性や遮音性の性能に対して寄与する。アンダーレイには、例えば、フェルト系(合繊フェルトや反毛フェルト)、ウレタン系(ウレタン原料を発泡反応させモールド成形したものや、チップウレタンをバインダーで結合したもの)、樹脂粒子発泡体を成形したもの、リサイクル廃材を結合したもの、等がある。

【0004】

図16は、従来例に係るフロアカーペット910を自動車の前後方向に沿った垂直面で切断したときの端面を示している。フロアカーペット910は、プレス成形されたカーペット本体911の裏面912に平物のフェルト913が後貼りされて形成されている。フェルト913は、原料繊維を解繊機により解繊し、フィーダーに供給して混綿し、カード機に通して繊維フリースを形成し、該繊維フリースをレイヤーにより重合させて複層化し、ニードリング等によって繊維を交絡し、プレス成形により所要の厚みとし、所要のサイズに裁断することにより、形成される。このようにして形成されるフェルト913は、構成する繊維914がフェルト面、すなわち、カーペット本体の裏面912に対して略平行に配向している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭62−162136号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

フロアカーペットのアンダーレイは、変形を抑えるための剛性が必要とされる。しかし、剛性向上のためにアンダーレイを増量すると、アンダーレイの重量及びコストが増大してしまう。

また、上述したフロアカーペットに設けられるアンダーレイの構成繊維は、厚み方向と直交する方向、すなわち、カーペット本体の裏面に沿った方向に配向している。このため、アンダーレイをプレス成形しても、アンダーレイの厚みを部分的に変えることができず、強度を十分に向上させることができない。

【0007】

なお、特許文献1に記載のフロアカーペットは、アンダーレイが設けられていないため、上述した課題の解決に繋がらない。

【0008】

以上を鑑み、本発明は、緩衝材の重量を増大させずに所要部位の強度を向上させた車両用緩衝材を提供する目的を有している。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は、内装材の車体パネル側に設けられる車両用緩衝材であって、

繰り返しウェブが積層されて厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、前記ウェブが該ウェブの積層方向へ屈曲した補強部が形成された態様を有する。

また、本発明は、車室に面する意匠層と車体パネルに面する緩衝材層とを有する車両用内装材であって、

繰り返しウェブが積層されて厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、前記ウェブが該ウェブの積層方向へ屈曲した補強部が前記緩衝材層に形成された態様を有する。

【0010】

緩衝材に形成される補強部は、繊維構造体のプレス成形によりウェブが該ウェブの積層方向へ屈曲した補強部が形成されている。これにより、緩衝材の重量が増大しないで所要部位の強度が向上する。

ここで、補強部内の複数のウェブが前記積層方向の同じ向きに屈曲してもよいし、補強部内のウェブが互いに異なる向きの第一及び第二の屈曲部で屈曲してもよい。

【0011】

さらに、本発明は、内装材の車体パネル側に設けられる車両用緩衝材であって、

厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、一般部と、圧縮部の間に凸リブを設け前記一般部に対して剛性を高めた補強部と、が形成された態様を有する。

緩衝材に形成される補強部は、繊維構造体のプレス成形により圧縮部が形成されるとともに圧縮部の間に凸リブが設けられ、一般部に対して剛性が高められている。これにより、緩衝材の重量が増大しないで所要部位の強度が向上する。

【0012】

ここで、上記繊維構造体の繊維が厚み方向へ配向されていることは、繊維の配列方向が緩衝材の表面及び裏面に対して直交する方向へ比較的揃っていることを意味し、繊維を厚み方向へ配向させるための折り返し部分を有することを含む。繊維構造体を構成する繊維は屈曲していることがあるので、繊維構造体の繊維が厚み方向へ配向されていることは、真っ直ぐな繊維が繊維構造体の厚み方向へ平行に並んでいることを意味する訳ではない。

以上より、厚み方向へ繊維が配向された繊維構造体には、厚み方向へ繰り返しウェブが折り返された波形形状の繊維構造体、該波形形状の繊維構造体を厚み方向の途中で二分割して得られる繊維構造体、前記波形形状の繊維構造体の折り返し部分を切除した繊維構造体、といった、繰り返しウェブが積層された構造体等が含まれる。

繊維構造体を構成する繊維は、一種類の繊維でもよいし、主繊維と接着性繊維の組合せ等、二種類以上の繊維の組合せでもよい。

【0013】

上記凸リブは、補強部の剛性を一般部に対して高めるように周りの圧縮部よりも厚み方向へ出た部位であればよい。凸リブ内のウェブは該ウェブの積層方向へ屈曲してもよいし、さらに、凸リブ内の複数のウェブが前記積層方向の同じ向きに屈曲してもよいし、凸リブ内のウェブが互いに異なる向きの第一及び第二の屈曲部で屈曲してもよい。一方で、凸リブ内のウェブが屈曲していない場合も発明に含まれる。

【0014】

上記車両用内装材には、緩衝材層を有するフロアカーペット、緩衝材層を有するダッシュサイレンサ、緩衝材層を有する側壁トリム、等が含まれる。

上記意匠層には、カーペット層、不織布層、織物層、編物層、レザー層、等が含まれる。

上記緩衝材層は車両用内装材における車体パネル側の面の一部のみに設けられてもよく、このような車両用内装材も特許請求の範囲に含まれる。

車両用内装材には意匠層と緩衝材層との間に開孔樹脂層や吸音層といった別の層が設けられてもよく、このような車両用内装材も特許請求の範囲に含まれる。

さらに、意匠層と緩衝材層が形成された後にフェルト等の別部材が後貼りされた車両用内装材も特許請求の範囲に含まれる。

【発明の効果】

【0015】

請求項1に係る発明によれば、緩衝材の重量を増大させずに所要部位の強度を向上させた車両用緩衝材を提供することができる。

請求項2、請求項3に係る発明では、厚み方向へのクッション性、すなわち、厚み方向へ圧縮された際の形状回復性が高まるので、車体パネルへの追随性を高めることができる。

請求項4に係る発明では、緩衝材の重量を増大させずに所要部位の強度を向上させた好適な車両用緩衝材を提供することができる。

請求項5に係る発明では、凸リブを高く形成することができるので、所要部位の強度をさらに向上させることができる。

請求項6に係る発明では、凸リブの角をブロードに形成することができる。

請求項7に係る発明では、緩衝材層の重量を増大させずに所要部位の強度を向上させた車両用内装材を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係るフロアカーペット10(車両用内装材)10の車室SP1側の外観を例示する斜視図である。

【図2】フロアカーペット10を車体パネル80とともに車幅方向に沿って切断したときの垂直端面の要部を例示する図である。

【図3】フロアカーペット10の裏面形状の要部を破断して例示する斜視図である。

【図4】フロアカーペット10を図2のA1に相当する位置で切断したときの垂直端面を例示する図である。

【図5】は折り返し部分47を残した繊維構造体40の要部を例示する側面図である。

【図6】(a)は折り返し部分47を残した繊維構造体40の要部を例示する斜視図、(b)は折り返し部分47を切除した繊維構造体41の要部を例示する斜視図、である。

【図7】(a)は凸リブ56の長手方向をウェブM1の幅方向D2に向けたアンダーレイ50の要部を例示する底面図、(b)は凸リブ56の長手方向をウェブM1の積層方向D1に向けたアンダーレイ50の要部を例示する底面図、である。

【図8】(a)は凸リブ56の長手方向をウェブM1の幅方向D2に向けたフロアカーペット10の垂直端面を例示する図、(b)は凸リブ56の長手方向をウェブM1の積層方向D1に向けたフロアカーペット10の垂直端面を例示する図、である。

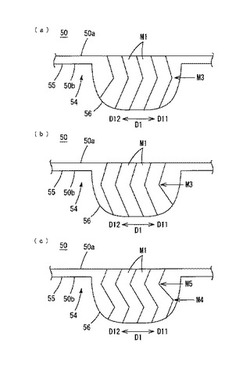

【図9】(a)〜(c)は凸リブ56内のウェブM1の向きを例示する垂直端面図である。

【図10】(a)〜(c)は圧縮前のウェブM1の向きを例示する垂直端面図である。

【図11】(a)〜(c)は凸リブ56内のウェブM1の向きを例示する垂直端面図である。

【図12】フロアカーペット10の製造方法を模式的に例示するブロック図である。

【図13】フロアカーペット10の製造方法の一例を説明するための垂直端面図である。

【図14】(a),(b)はフロアカーペット10の剛性の評価方法を例示するための図である。

【図15】凸リブ56の幅に対する曲げ弾性勾配を例示する図である。

【図16】従来例に係るフロアカーペット910を自動車の前後方向に沿った垂直面で切断したときの端面を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を説明する。むろん、以下に説明する実施形態は、本発明を例示するものに過ぎない。

【0018】

(1)緩衝材を有する車両用内装材の構成:

図1〜8は、本発明に係る車両用内装材を自動車用フロアカーペットに適用した例を示している。図中、FRONTは前、REARは後、を表している。なお、図4の端面図では、アンダーレイ(車両用緩衝材)50について端面を示すハッチングを省略している。

図1に示すフロアカーペット10は、車体の床面を構成する略平坦なフロアパネル(車体パネルの一種)、乗員室前部においてフロアパネル面から上方に立ち上がったトーボードパネル(車体パネルの一種)、等の上に載置される車両用内装材とされている。フロアパネルやトーボードパネルの車幅方向の中央部には、上へ膨出して前後に延びたトンネル部が形成されている。図2に示す車体パネル80の車幅方向の縁部は、車幅方向外側に向かって立ち上がっている。フロアカーペット10は、車体パネル80の車室SP1側に敷設され、乗員室内を装飾する。フロアカーペット10は、コンソールやロッカーパネルなどの突出部を避けるとともに一部がこれらの立壁に沿うように三次元形状に成形されている。

【0019】

フロアカーペット10の基本部分は、カーペット層(意匠層)30とアンダーレイ(緩衝材層)50から構成される。カーペット層30は、車室SP1側の凹凸形状31が形成され、車室SP1に面して配置される。アンダーレイ50は、車体パネル80側の凹凸形状61が形成され、車体パネル80に面して配置される。フロアカーペット10は、カーペット層30となる成形前のカーペット本体(意匠材)20(図13参照)がプレス成形されることより車室SP1側の凹凸形状31が形成されたカーペット層30と、成形前の繊維構造体40がプレス成形されることにより車体パネル80側の凹凸形状61が形成されたアンダーレイ50と、が少なくとも積層されて一体化されている。図2に示すアンダーレイ50は、表面側の意匠層側面50aがカーペット層10に接着され、裏面側のパネル側面50bが車体パネル80に対向してパネル側面50bの一部が車体パネル80に接触している。詳しくは後述するが、繊維構造体40は、図5等に示すように、厚み方向D3へ繊維(45,46)が配向された構造体とされている。

【0020】

カーペット層30は、フロアカーペット10に意匠性、良好な触感、耐摩耗性、等の特性を付与する意匠層である。図2に示すカーペット層30は、パイル26のバックステッチを基層25に有するタフテッドカーペットとされ、基層25の車室SP1側に多数のパイル26が立毛している。むろん、カーペット層には、不織ウェブをニードリングして繊維相互を絡め表面に毛羽を形成したニードルパンチカーペット等を採用することも可能である。

パイル26を構成するパイル糸には、PP繊維等のポリオレフィン系繊維、ポリアミド系繊維、PET(ポリエチレンテレフタレート)繊維等のポリエステル系の繊維、アクリル系の繊維、等の合成繊維等を用いることができる。

【0021】

基層25を基布で構成する場合、この基布には、スパンボンド不織布等の各種の不織布、各種繊維の編織物、等を用いることができる。基布を構成する繊維には、ポリエステルやPP(ポリプロピレン)やエチレン−プロピレン共重合体等のポリオレフィン樹脂からなる合成繊維等を用いることができる。基布の裏面(アンダーレイ50側の面)には、裏打ちが施されてもよい。この裏打ちには、樹脂材料(エラストマーを含む)、繊維材料、等を用いることができる。前記樹脂材料は、樹脂を含む材料であればよく、樹脂のみからなる材料でもよいし、添加剤が添加された材料でもよい。前記樹脂材料を構成する樹脂は、合成樹脂が好ましく、熱可塑性樹脂が特に好ましい。この熱可塑性樹脂は、低融点(100〜300℃)の熱可塑性樹脂が好ましく、低密度ポリエチレンといったオレフィン系樹脂、オレフィン系熱可塑性エラストマー、エチレン酢酸ビニル、等を用いることができる。また、前記繊維材料を構成する繊維は、合成樹脂(エラストマーを含む)の繊維、合成樹脂に添加剤を添加した繊維、無機繊維、等を用いることができ、熱可塑性の繊維を含む繊維が好ましい。この熱可塑性の繊維を構成する樹脂は、低融点の熱可塑性樹脂が好ましく、低密度ポリエチレンといったオレフィン系樹脂、オレフィン系熱可塑性エラストマー、エチレン酢酸ビニル、等を用いることができる。

【0022】

アンダーレイ(車両用緩衝材)50は、図5及び図6(a)に示すように、厚み方向D3へ繰り返しウェブM1が折り返されて積層された波形形状の繊維構造体40から形成され、軽量かつ嵩高とされ、高吸音性を有する。アンダーレイ50は、主繊維45と接着性繊維(バインダー)46を含む繊維構造体40から形成され、フロアカーペット10の車体パネル80側の面のうち20%以上の範囲に積層されている。すなわち、アンダーレイ50は、フロアカーペット10の車体パネル80側の全面に設けられてもよいし、フロアカーペット10の車体パネル80側の面のうち一部のみに設けられてもよい。

ウェブM1の厚みは、例えば繊維構造体40の厚みの3〜30%程度とすることができる。また、ウェブM1の折返し数(折り返した山の数)は例えば1〜5回/10mm程度とすることができ、単位長さ当たりの折返し数が少ないほど低密度で成形しやすい一方、単位長さ当たりの折返し数を多くすると高密度化し形状維持性や嵩上げ材としての耐荷重性が高まる。なお、ウェブの折返し数を山の数で定義しているので、ウェブの単位長さ当たりの枚数は折返し数の2倍になる。

【0023】

連続したウェブを繰り返し波形に折り返して積層した緩衝材を製造する装置としては、ストルート(STRUTO)法など公知の製法を適用した各種の緩衝材製造装置から適宜選択することができる。

上記緩衝材製造装置としては、例えば、特表2008-538130号公報に記載のテキスタイルラップ装置や、歯車によって連続したウェブを繰り返し波形に折り返す装置が知られている。

図5に例示されるように、緩衝材製造装置で形成される繊維構造体40の各ひだM2では、主繊維45及び接着性繊維46が折り返し部分47を除いて厚み方向D3へ配向している。接着性繊維46の一部は、溶融され、波形に配向した主繊維45同士を接着している。これにより、図6(a)に示すような波形の繊維構造体40が形成されている。

【0024】

形成される繊維構造体40は、各ひだM2の折り返し面が繊維構造体40の幅方向D2及び厚み方向D3を通る面に合わせられ、繊維(45,46)が厚み方向D3へ配向している。折り返し部分47が集合した表面40a及び裏面40bは、ひだM2(ウェブM1)の積層方向D1に沿って形成されている。ここで、繊維構造体40の幅方向はウェブM1の幅方向でもあり、ウェブの積層方向D1と、ウェブの幅方向D2と、繊維構造体の厚み方向D3とは、互いに直交する。さらに、図5等では、緩衝材製造装置による繊維構造体40の押出方向をD11、この押出方向D11の反対方向をD12と示している。ここで、繊維(45,46)が厚み方向D3へ配向されていることは、繊維(45,46)の配列方向が表面40a及び裏面40bに対して直交する方向へ比較的揃っていることを意味し、繊維の折り返し部分47を有することを含む。

【0025】

繊維構造体40を形成するための繊維(45,46)は、合成樹脂(エラストマーを含む)の繊維、合成樹脂に添加剤を添加した繊維、無機繊維、反毛繊維、等を用いることができる。

【0026】

主繊維45は、熱可塑性樹脂(熱可塑性エラストマーを含む)の繊維、熱可塑性樹脂に添加剤を添加した繊維、無機繊維、反毛繊維、等を用いることができ、PET等のポリエステル、PP等のポリオレフィン、ポリアミド、等の熱可塑性樹脂からなる繊維、これらの熱可塑性樹脂を変性させて融点を調整した熱可塑性樹脂からなる繊維、ガラス繊維、レーヨン繊維、衣料反毛繊維、さらに添加剤を添加した材質の繊維、これらの繊維の組合せ、等を用いることができる。主繊維45の繊維径は5〜60μm程度とすることができ、主繊維45の繊維長は10〜100mm程度とすることができる。主繊維が熱可塑性繊維である場合、この熱可塑性繊維の融点は、例えば250〜260℃程度の高融点とすることができる。

【0027】

接着性繊維46は、熱可塑性樹脂の繊維、熱可塑性樹脂に添加剤を添加した繊維、等を用いることができ、PET等のポリエステル、PPやPE(ポリエチレン)等のポリオレフィン、ポリアミド、等の熱可塑性樹脂からなる繊維、これらの熱可塑性樹脂を変性させて融点を調整した熱可塑性樹脂からなる繊維、さらに添加剤を添加した材質の繊維、等を用いることができる。主繊維が熱可塑性繊維である場合、接着性繊維には主繊維よりも低い融点を持つ熱可塑性の繊維を用いるのが好ましい。例えば、接着性繊維に主繊維と相溶性のある繊維を用いると、主繊維と接着性繊維との接着性が良好になり、アンダーレイ50に十分な形状保持性を付与することができる。接着性繊維の融点は、100〜220℃程度とすることができる。

また、接着性繊維に使用可能な繊維を鞘部とし、該鞘部よりも融点の高い芯部の外周を該鞘部で囲んだ芯鞘構造の繊維を接着性繊維46として用いてもよい。この場合、芯部には、主繊維45に使用可能な繊維を用いることができる。

【0028】

接着性繊維46の繊維径は10〜45μm程度とすることができ、接着性繊維46の繊維長は10〜100mm程度とすることができる。主繊維45と接着性繊維46の配合比は、主繊維を30〜95重量%程度、接着性繊維を5〜70重量%程度とすることができる。

なお、接着性繊維の代わりに繊維状でないバインダーを用いて繊維構造体40を形成してもよい。

【0029】

繊維構造体40の目付けは、300〜1500g/m2の範囲とすることが好ましく、500〜800g/m2の範囲とすることがさらに好ましい。また、繊維構造体40の厚みは、10〜50mmの間で適用される車両形状に応じて適宜設計される。繊維構造体40の密度は、0.01〜0.15g/m3の範囲とすることが好ましく、0.02〜0.08g/m3の範囲とすることがさらに好ましい。

繊維構造体40の圧縮強度を実測したところ、密度が0.01〜0.15g/m3のときに1.5〜40kPaとなり、0.02〜0.08g/m3のときに2〜15kPaとなった。これに対して、繊維が厚み方向と直交する方向に配向した従来のフェルトの圧縮強度を実測したところ、密度0.055g/m3のときに2kPaとなった。また、主に嵩上材として従来用いられているウレタンスラブフォーム等の廃材にイソシアネート等のバインダーを散布して加熱成形されるウレタンチップモールドであっても、密度0.15g/m3のときに圧縮強度が25kPaとなった。このように、繊維構造体40は、ウレタンチップモールドのような従来品と比べても低密度で同等の圧縮強度が得られることがわかる。

ここで、上述の圧縮強度は、島津製作所製の精密万能試験機AG-500Aを使用して25%ひずみ時の圧縮応力を測定して得られる値である。この測定の試験条件は、試験片サイズが50mm×50mm×厚さ20mmであり、圧縮速度が10mm/minであり、圧縮部位が全面、予備圧縮無しである。

【0030】

アンダーレイ50を形成するための繊維構造体は、厚み方向へ繊維が配向されていればよい。そこで、図6(b)に示すように、上述した繊維構造体40の表面40a及び裏面40bの折り返し部分47を切除したような繊維構造体41を用いてもよい。また、波形形状の繊維構造体を厚み方向の途中で二分割して得られる繊維構造体を用いてもよい。

【0031】

図2〜4に例示するように、繊維構造体40に対して厚み方向D3へ圧縮するプレス成形が行われることにより一般部52と補強部54が形成される。補強部54は、圧縮部55の間に凸リブ56を設け一般部52に対して剛性を高めている。ここで、剛性の比較は、後述する実施例の剛性の評価方法に従った曲げ弾性勾配を用いることができる。

【0032】

フロアカーペットは、凹凸形状に成形されるため、変形を抑えるための剛性が必要とされる。特に、フロアカーペットのサイド部や前縁部といった端部は、大きく立ち上がっているため、成形時に大きく引き延ばされ、強度が低下し易い。従って、端部近傍のような所要部位に補強部が設けられる。図2に示す補強部54は、フロアカーペット10の端部11の変形を抑えるため、端部11の近傍の立ち上がり部に形成されている。

端部11近傍の立ち上がり部におけるアンダーレイ50と車体パネル80との間は、ハーネス等を設置するため5〜50mm程度の空間が設けられることが多く、図2に示すように車体パネル80における平坦部と立壁部との間に設けられることが多い。アンダーレイの端部を車体パネルから浮かせて敷設する場合、フロアカーペット端部が自重で下がらないようにする必要がある。しかし、フロアカーペット端部に別体の支持材を設置したりアンダーレイの密度を高めたりすると、フロアカーペットのコストが増大してしまう。アンダーレイの密度を高めることは、成形性の低下にも繋がる。従って、フロアカーペット端部近傍に補強部を設けることは、好ましい。

【0033】

剛性を高める所要部位には、繊維構造体40のプレス成形により圧縮部55が形成されるとともに、一般部52に対して剛性を高めるように圧縮部55の間に凸リブ56が設けられる。これにより、車両用緩衝材の重量が増大しないで所要部位の強度が向上する。図2,3には、フロアカーペット端部11近傍の立ち上がり部の段部に凹状の圧縮部55が複数並べられ、圧縮部55同士の間にそれぞれ略三角形状の凸リブ56が形成されていることが示されている。このように補強部54を構成すると好適に剛性を高めることができるものの、補強部54の形状はこれに限定されない。

圧縮部55の厚みT2(図4参照)は、剛性を高める観点から一般部52の厚みT1(図2参照)よりも薄いのが好ましく、例えば3〜10mm程度とすることができる。

【0034】

凸リブ56の高さH1(図4参照)は、圧縮部55の厚みT2よりも大きくされ、一般部52の厚みT1以上としてもよい。凸リブ56の向きは、剛性を高める観点から図7(a),(b)に例示するように凸リブ56のカーペット層30(フロアカーペット10)に沿った長手方向がフロアカーペット10の内側から外側に向かう向きが好ましいものの、長手方向がフロアカーペット10の周縁に沿った向き等でもよい。図7(a),(b)の例では、左側が内側、右側が外側であり、フロアカーペット10の内側から外側に向かう向きは左から右へ向かう向きである。

【0035】

凸リブ56の形状や本数は、アンダーレイを敷設する車体パネルの形状等によって適宜選択すればよい。一般的な乗用自動車のフロアパネルに敷設する場合、凸リブの長手方向の長さL1は例えば30〜300mm、凸リブの高さH1は例えば5〜30mm、凸リブ幅は例えば3〜30mm程度、凸リブの本数は例えば1〜10本/1000mmとすることができる。また、凸リブ56の長手方向に対する垂直断面の形状は、凸リブ56の根元部56bが頂部56aよりも幅広で角の丸いかまぼこ状の形状が好ましいものの、これに限定されず、例えば根元部56bと頂部56aとが同じ幅でもよい。さらに、凸リブの長手方向で幅を変化させてもよく、凸リブは直線状のみならず曲線状でもよい。

【0036】

ウェブM1の積層方向D1に対する凸リブ56の向きは、アンダーレイを敷設する車体パネルの形状等によって適宜選択すればよい。図7(a),(b)は、アンダーレイ50の要部を底面図により例示している。また、図8(a),(b)は、フロアカーペット10の垂直端面を例示している。

【0037】

図7(a)に示す凸リブ56は、カーペット層30(フロアカーペット10)に沿った長手方向をウェブM1の幅方向D2に向けて配置されている。この場合、図8(a)に示すように、圧縮部55に対する根元部56bの立ち上がり部や頂部56aの角を比較的鋭くすることができるので、凸リブをシャープな形状とすることができる。また、凸リブを高く(高さH2)形成することができるので、補強部54の剛性が向上し、所要部位の強度が向上する。

【0038】

図7(b)に示す凸リブ56は、カーペット層30(フロアカーペット10)に沿った長手方向をウェブM1の積層方向D1に向けて配置されている。この場合、図8(b)に示すように、圧縮部55に対する根元部56bの立ち上がり部や頂部56aの角を比較的丸くすることができるので、凸リブをブロードな形状とすることができる。

むろん、凸リブの長手方向の向きをウェブの積層方向D1に対して斜めにすることにより、凸リブの形状や高さを調節して補強部を所望の剛性にしてもよい。

【0039】

凸リブ56内のウェブM1の向きも、アンダーレイを敷設する車体パネルの形状等によって適宜選択すればよい。図9(a)〜(c)は、凸リブ56の長手方向をウェブの幅方向D2に向けて配置したときの凸リブ56内のウェブM1の向きを例示する垂直端面図である。また、図10(a)〜(c)は、圧縮前の繊維構造体40におけるウェブM1の向きを例示する垂直端面図である。なお、圧縮部55のウェブM1の図示は、省略している。

【0040】

図9(a)に示す凸リブ56のウェブM1には、高さの途中で積層方向D1の一方の向きである繊維構造体の押出方向D11へ屈曲した屈曲部M3が形成されている。図10(a)は、成形前の繊維構造体40において図9(a)に示す屈曲部M3を形成するのに好適なウェブM1の傾きを例示している。ここで、繊維構造体の表面40aに対するウェブM1のなす角度θ1,θ2のうち、90度よりも小さい角度をθ1、90度よりも大きい角度をθ2で表している。すなわち、0°<θ1<90°、θ2=180°−θ1の関係がある。角度θ1は、60°〜89°が好ましい。

図示を省略したが、凸リブ56に隣接する圧縮部55に同様の屈曲部M3が形成されてもよい。

【0041】

図9(b)に示す凸リブ56のウェブM1には、高さの途中で積層方向D1の他方の向きである反対方向D12へ屈曲した屈曲部M3が形成されている。図10(b)は、成形前の繊維構造体40において図9(b)に示す屈曲部M3を形成するのに好適なウェブM1の傾きを例示している。ここでも、繊維構造体の表面40aに対するウェブM1のなす角度θ1,θ2のうち、90度よりも小さい角度をθ1、90度よりも大きい角度をθ2で表している。角度θ1は、60°〜89°が好ましい。

図示を省略したが、凸リブ56に隣接する圧縮部55に同様の屈曲部M3が形成されてもよい。

【0042】

補強部54内のウェブM1がウェブの積層方向D1へ屈曲していることにより、厚み方向D3へのクッション性、すなわち、厚み方向D3へ圧縮された際の形状回復性が高まるので、車体パネル80への追随性を高めることができる。

なお、図9(a),(b)に示す屈曲部M3は「く」字状乃至「L」字状に折れ曲がっているが、屈曲部の曲がり程度は滑らかでもよい。

【0043】

また、図9(a),(b)に示す補強部54は、内部の複数のウェブM1が積層方向D1の同じ向きに屈曲している。これにより、厚み方向D3へのクッション性がさらに高まるので、車体パネル80への追随性をさらに高めることができる。

【0044】

図9(c)に示す凸リブ56のウェブM1には、頂部側の高さの途中で繊維構造体の押出方向D11へ屈曲した第一の屈曲部M4と、根元部側の高さの途中で第一の屈曲部M4とは反対となる積層方向D1の他方の向きである反対方向D12へ屈曲した第二の屈曲部M5とが形成されている。図9(c)に示すウェブM1は2重「く」字状乃至「Z」字状に折れ曲がっているが、屈曲部の曲がり程度は滑らかでもよい。図10(c)は、成形前の繊維構造体40において図9(c)に示す屈曲部(M4,M5)を形成するのに好適なウェブM1の向きを例示している。繊維構造体の表面40aに対するウェブM1のなす角度θ1は、90°付近が好ましい。

図示を省略したが、凸リブ56に隣接する圧縮部55に同様の屈曲部(M4,M5)が形成されてもよい。

補強部54内のウェブM1の屈曲が複数段階とされているので、厚み方向D3へのクッション性、すなわち、厚み方向D3へ圧縮された際の形状回復性がさらに高まり、車体パネル80への追随性をさらに高めることができる。

【0045】

また、図9(c)に示す補強部54は、複数の第一の屈曲部M4が同じ向きに屈曲し、複数の第二の屈曲部M5が同じ向きに屈曲している。これにより、厚み方向D3へのクッション性がさらに高まるので、車体パネル80への追随性をさらに高めることができる。

【0046】

なお、凸リブ56の長手方向がウェブの幅方向D2に向いていない場合も、同様のことが言える。図11(a)〜(c)は、凸リブ56の長手方向をウェブの積層方向D1に向けて配置したときの凸リブ56内のウェブM1の向きを例示する垂直端面図である。

図11(a)に示す凸リブ56のウェブM1には、高さの途中で繊維構造体の押出方向D11へ屈曲した屈曲部M3が形成されている。図11(b)に示す凸リブ56のウェブM1には、高さの途中で反対方向D12へ屈曲した屈曲部M3が形成されている。図11(c)に示す凸リブ56のウェブM1には、頂部側の高さの途中で繊維構造体の押出方向D11へ屈曲した第一の屈曲部M4と、根元部側の高さの途中で反対方向D12へ屈曲した第二の屈曲部M5とが形成されている。図示を省略したが、凸リブ56に隣接する圧縮部55に同様の屈曲部(M3,M4,M5)が形成されてもよい。いずれも、厚み方向D3へのクッション性が高まるので、車体パネル80への追随性を高めることができる。

【0047】

(2)緩衝材を有する車両用内装材の製造方法、並びに、作用及び効果:

図12はフロアカーペット(車両用内装材)10の製造方法の一例を示し、図13はプレス成形機200の一例を垂直端面で示している。本フロアカーペットの製造工程は、成形前のカーペット本体20の原反ロールが所定の場所に置かれ、形成するフロアカーペット10の大きさに合わせて切断した成形前の繊維構造体40がカットフェルト置き場に置かれた状態で、開始される。

【0048】

まず、カーペット本体の原反ロールからカーペット本体20が裁断機に搬入され(工程S1)、形成するフロアカーペット10の大きさに合わせてカーペット本体20が定尺に裁断される(工程S2)。裁断されたカーペット本体20は、赤外線ヒーター等の加熱機に搬入され、輻射加熱等により両面加熱されて、基層25が軟化する(工程S3)。加熱軟化したカーペット本体20は、プレス成形機200に搬入される(工程S4)。

一方、カットフェルト置き場の繊維構造体40は、サクションヒーター(熱風循環ヒーター)等の加熱機に搬入され(工程S5)、熱風加熱等により例えば接着性繊維46の融点よりも少し高い温度まで加熱されて、接着性繊維46が軟化する(工程S6)。加熱された繊維構造体40は、プレス成形機200に搬入される(工程S7)。

【0049】

図13は、カーペット本体20と繊維構造体40を重ねた状態で同時にプレス成形する場合の様子を模式的に示す垂直端面図である。図13に示すプレス成形機200は、成形型210を構成する上型212及び下型214が近接及び離反可能に設けられている。ここで、上型212は、フロアカーペットの車室側の凹凸形状31に合わせた成形面213を下面に有する金型とされている。下型214は、フロアカーペットの車体パネル側の凹凸形状61に合わせた成形面215を上面に有する金型とされている。加熱されたカーペット本体20及び繊維構造体40は、上型212側にカーペット本体20が配置され、下型214側に繊維構造体40が配置される。むろん、カーペット本体の基層25と緩衝材の表面40a(又は裏面40b)とが対向して配置され、カーペット本体のパイル26が上型212に対向して配置され、緩衝材の裏面40b(又は表面40a)が下型214に対向して配置される。間にカーペット本体20及び繊維構造体40を配置した両型212,214を近接させると、トリミング前のフロアカーペットがプレス成形される(上記工程S8)。

繊維構造体40に接着性繊維46等のバインダーが含まれている場合、カーペット本体の基層25に接着性の裏打ちが無くても、繊維構造体40のバインダーによりカーペット層30とアンダーレイ50とが接着する。

【0050】

トリミング前のフロアカーペットは、冷却後にプレス成形機200から取り出されて外周裁断機へ搬入される(工程S9)。脱型後、トリミング前のフロアカーペットは、外周裁断機で外周が裁断され(工程S10)、フロアカーペット10が形成される。尚、工程S10における裁断方法は、裁断刃による裁断またはウォータージェット裁断とすることができる。また、工程S9及び工程S10を省略して、工程S8の型212,214を近接させた、フロアカーペットがプレス成形された状態で、カッターを用いた手裁断によって外周を裁断してもよい。形成されるフロアカーペット10は、凹凸形状31に保持されたカーペット層30と凹凸形状61に保持されたアンダーレイ50とが少なくとも積層されて一体化されている。

【0051】

フロアカーペット10の製造方法は、上記方法に限定されない。例えば、工程S3において、カーペット本体20をサクションヒーターで加熱してもよい。また、カーペット本体20と繊維構造体40を重ねた状態でサクションヒーターによって同時に加熱しても良い。この際に十分な熱量を確保するため、サクションヒーターによる加熱に加えて赤外線ヒーターによる輻射加熱を同時に行うことも好ましい。

また、補強部54の成形は、アンダーレイ50の成形と同時でもよいし、一般部52の成形の後に行われてもよい。

【0052】

さらに、アンダーレイの補強部を伴う端部を正規の敷設位置よりも上へ反り気味に成形し、図2に示すような上支持材70でフロアカーペット10の端部近傍の立ち上がり部を上から押さえるようにしてもよい。アンダーレイ50の端部は薄く成形して、フロアカーペットの端部11を上支持材70の背後に差し込み、フロアカーペットの端部11が見えないようにするとよい。これにより、車室の外観が向上する。また、フロアカーペット10の表面と上支持材70の下縁とに隙間が生じないことにより、精度を出し難いアンダーレイ端部を浮かせた成形でも車室の見栄えを維持することができる。上支持材70には、ピラーガーニッシュ等、車室の側壁部に設置される内装材を利用することができる。

【0053】

アンダーレイ50に形成される圧縮部55は、繊維構造体40のプレス成形により密度が高くなって剛性が増す。また、圧縮部55の間に設けられる凸リブ56は、形状的な橋架け効果をもたらし、補強部54の剛性を高める。アンダーレイ50に形成される補強部54は、繊維構造体40のプレス成形により圧縮部55の間に凸リブ56が設けられることにより、一般部52に対して剛性が高められる。これにより、アンダーレイの重量が増大しないで所要部位の強度が向上し、別体の支持材やアンダーレイの組成変更が不要である。アンダーレイ50の端部に補強部54を設ける場合、凸リブ56はアンダーレイ50の一般部52と端部との間に橋架け効果をもたらし、凸リブ56が突っ張ることによりフロアカーペット端部11が下がり難くなる。

また、凸リブ56内のウェブM1が積層方向D1へ屈曲していると、厚み方向D3へ圧縮された際の形状回復性が高まるので、車体パネル80への追随性を高めることができる。

【0054】

(3)変形例:

なお、本発明は、種々の変形例が考えられる。

例えば、本発明を適用可能な車両用内装材は、フロアカーペット以外にも、ドアトリム、ラゲージサイドトリム、ピラーガーニッシュ内装材といった側壁トリム、ダッシュサイレンサ、ルーフライナ内装材、等でもよい。従って、意匠層を形成するための意匠材は、カーペット地の他、不織布、織物、編物、レザー、等でもよい。これらの意匠材から、不織布層、織物層、編物層、レザー層、等の意匠層が形成される。

車両用内装材には、意匠層と緩衝材層との間に、開孔樹脂層、吸音層、非通気性樹脂層といった遮音層、等の別の層が設けられてもよい。また、車両用緩衝材となる緩衝材層を有する車両用内装材の車体パネル側の面にフェルト等を後貼りしもよい。このフェルトは、構成繊維が厚み方向へ配向した繊維構造体でもよいし、平物のフェルトでもよいし、成形されたフェルトでもよい。

【0055】

意匠層及び緩衝材層は、別々にプレス成形された後に接着されて分離不能とされてもよい。また、繊維構造体のみをプレス成形して車両用緩衝材を形成した後に該緩衝材と意匠材とを少なくとも重ねて一緒にプレス成形してもよい。さらに、意匠材のみをプレス成形して意匠層のみを形成した後に該意匠層と繊維構造体とを少なくとも重ねて一緒にプレス成形してもよい。

一方、上述した車両用緩衝材は、意匠層等と接着されず意匠層等から分離することができるように車両用内装材に設けられてもよい。

補強部は、車両用内装材の端部近傍のみならず、車体パネルのトンネル部に対向して配置される立ち上がり部や乗員の足元部等、車両用内装材において周囲の立ち上がり部よりも内側の位置に設けてもよい。

【0056】

(4)実施例:

以下、実施例を示して具体的に本発明を説明するが、本発明は以下の例により限定されるものではない。

【0057】

[プレス成形前のフロアカーペットの調整]

カーペット本体には、ニードルパンチカーペット(ディロアニーパン、目付250g/m2)に熱可塑性の裏打ち樹脂(マスバック、比重1.5、目付2000g/m2)を裏打ちしたものを用いた。

【0058】

主繊維として、融点250〜260℃のレギュラーポリエステル繊維(平均繊維径14dtex(デシテックス)、平均繊維長64mm)70重量%と、レギュラーポリエステル繊維を芯として周囲にポリエステルを変性した低融点樹脂を被包した芯-鞘構造繊維(平均繊維径2dtex、平均繊維長51mm、低融点樹脂比率30重量%)30重量%とを混繊した繊維をカーディングにより引き揃えた上で、単位面積重量40g/m2、厚さ5mmのウェブとした。このウェブを表裏方向に繰り返し折返し、厚さ25mm、単位長さ当たりの折返し数100回/1000mmの繊維構造体を形成した。この繊維構造体の一表面に上記カーペット本体を重ね、両者を雰囲気温度210℃の熱風炉内に通して一体化し、元サンプルを形成した。この際、繊維構造体の厚さは23mmに低下した。

以下の各例では、元サンプルを長さ150mm、幅50mmの長方形に切り出して目標の形状に加熱圧縮し、プレス成形サンプルを形成した。

【0059】

[実施例1]

ウェブの幅方向に長手方向を向けて150mm×50mmの元サンプルを切り出し、この元サンプルの長手方向に直交する短手方向の中央を中心として長手方向に沿った凸リブを形成することにして、根元部の幅W1=10〜25mmの凸リブ、及び、残りの部分に厚みT2=5mmの圧縮部を有するプレス成形サンプルを加熱圧縮して作製した。得られたプレス成形サンプルの凸リブの長手方向は、図7(a)に示すように、ウェブの幅方向に向いている。

【0060】

[実施例2]

ウェブの積層方向に長手方向を向けて150mm×50mmの元サンプルを切り出し、この元サンプルの長手方向に直交する短手方向の中央を中心として長手方向に沿った凸リブを形成することにして、根元部の幅W1=10〜20mmの凸リブ、及び、残りの部分に厚みT2=5mmの圧縮部を有するプレス成形サンプルを加熱圧縮して作製した。得られたプレス成形サンプルの凸リブの長手方向は、図7(b)に示すように、ウェブの積層方向に向いている。

【0061】

[比較例1]

ウェブの幅方向に長手方向を向けて150mm×50mmの元サンプルを切り出し、繊維構造体の全面を厚み5mmに加熱圧縮してプレス成形サンプルを作製した。

【0062】

[比較例2]

ウェブの積層方向に長手方向を向けて150mm×50mmの元サンプルを切り出し、繊維構造体の全面を厚み5mmに加熱圧縮してプレス成形サンプルを作製した。

【0063】

[剛性の評価方法]

図14(a),(b)はプレス成形サンプルの剛性の評価方法を例示するための図であり、図14(a)はプレス成形サンプルの短手方向外側から示した図であり、図14(b)はプレス成形サンプルの長手方向外側から示した図である。曲げ試験は、引っ張り速度20mm/min、支点間距離50mmで行った。

プレス成形サンプルの長手方向の両端からそれぞれ50mmの位置に設けた支持具SU1,SU1は、凸リブを直接押さないように凸リブを跨ぐ形状とした。各プレス成形サンプルについて、支持具SU1,SU1で支持し、支点間の中心位置を速度20mm/minで押圧子P1により押圧し、発生する荷重を測定して、曲げ弾性勾配を得た。

【0064】

[評価結果]

上記3点曲げ試験によって得られた曲げ弾性勾配の測定結果を、図15に示す。ここで、横軸は凸リブの根元部の幅W1(mm)、縦軸は曲げ弾性勾配(N/mm)、「A」は実施例1及び比較例1の結果、「B」は実施例2及び比較例2の結果、を示している。

【0065】

実施例1の曲げ弾性勾配は、比較例1の曲げ弾性勾配5.0よりも大きかった。実施例2の曲げ弾性勾配は、比較例2の曲げ弾性勾配5.0よりも大きかった。

以上より、車両用緩衝材に凸リブを設けることにより一般部に対して剛性を高め、緩衝材の重量を増大させずに所要部位の強度を向上させることが確認された。

【0066】

なお、凸リブの長手方向をウェブの幅方向に向けた実施例1の曲げ弾性勾配は、全体として凸リブの長手方向をウェブの積層方向に向けた実施例2の曲げ弾性勾配よりも大きかった。従って、所要部位の強度を向上させる効果は、凸リブの長手方向をウェブの幅方向に向けるほうが凸リブの長手方向をウェブの積層方向に向けるよりも大きいことが確認された。

【0067】

(5)まとめ:

なお、繊維構造体は、厚み方向へ繊維が配向されていればよく、厚み方向へ繰り返しウェブが折り返されて積層された構造体に限定されない。例えば、ウェブを幅方向に沿って短冊状に切断し、厚み方向へ繊維が配向するように各短冊状ウェブを積層することによっても、厚み方向へ繊維が配向した繊維構造体を形成することができる。

むろん、従属請求項に係る構成要件を有しておらず独立請求項に係る構成要件のみからなる車両用緩衝材及び車両用内装材等でも、上述した基本的な作用、効果が得られる。

【0068】

以上説明したように、本発明によると、種々の態様により、有用な車両用緩衝材及び車両用内装材等を提供することができる。

また、上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりして本発明を実施することも可能であり、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりして本発明を実施することも可能である。従って、本発明は、上述した実施形態や変形例に限られず、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成等も含まれる。

【符号の説明】

【0069】

10…フロアカーペット(車両用内装材)、11…端部、

20…カーペット本体(意匠材)、30…カーペット層(意匠層)、

40,41…繊維構造体、40a…表面、40b…裏面、

45…主繊維、46…接着性繊維(バインダー)、47…折り返し部分、

50…アンダーレイ(車両用緩衝材)、50a…意匠層側面、50b…パネル側面、

52…一般部、54…補強部、55…圧縮部、

56…凸リブ、56a…頂部、56b…根元部、

70…上支持材、80…車体パネル、

200…プレス成形機、

D1…積層方向、D2…幅方向、D3…厚み方向、

D11…繊維構造体の押出方向(積層方向の一方の向き)、

D12…押出方向の反対方向(積層方向の他方の向き)、

M1…ウェブ、M2…ひだ、M3…屈曲部、M4…第一の屈曲部、M5…第二の屈曲部、

SP1…車室。

【技術分野】

【0001】

本発明は、内装材の車体パネル側に設けられる車両用緩衝材、及び、該緩衝材を有する車両用内装材に関する。

【背景技術】

【0002】

自動車の車体パネルには、意匠性や高級感を高めるために各種の内装材が敷設されている。略平坦なフロアパネルから上方へ立ち上がったトーボードパネル等にかけての車体パネルの上側には、通常、内装材としてフロアカーペットが敷設される。

【0003】

また、フロアカーペットのクッション性を向上させるため、フロアカーペットの裏面にアンダーレイを設けることも行われている。アンダーレイは、フロアカーペットと凹凸のあるフロアパネルの間の空間を埋めて、フロアカーペットの表面の平坦さを確保し、フロアカーペットを支える嵩上げ材の役割があり、また、自動車室内の吸音性や遮音性の性能に対して寄与する。アンダーレイには、例えば、フェルト系(合繊フェルトや反毛フェルト)、ウレタン系(ウレタン原料を発泡反応させモールド成形したものや、チップウレタンをバインダーで結合したもの)、樹脂粒子発泡体を成形したもの、リサイクル廃材を結合したもの、等がある。

【0004】

図16は、従来例に係るフロアカーペット910を自動車の前後方向に沿った垂直面で切断したときの端面を示している。フロアカーペット910は、プレス成形されたカーペット本体911の裏面912に平物のフェルト913が後貼りされて形成されている。フェルト913は、原料繊維を解繊機により解繊し、フィーダーに供給して混綿し、カード機に通して繊維フリースを形成し、該繊維フリースをレイヤーにより重合させて複層化し、ニードリング等によって繊維を交絡し、プレス成形により所要の厚みとし、所要のサイズに裁断することにより、形成される。このようにして形成されるフェルト913は、構成する繊維914がフェルト面、すなわち、カーペット本体の裏面912に対して略平行に配向している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭62−162136号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

フロアカーペットのアンダーレイは、変形を抑えるための剛性が必要とされる。しかし、剛性向上のためにアンダーレイを増量すると、アンダーレイの重量及びコストが増大してしまう。

また、上述したフロアカーペットに設けられるアンダーレイの構成繊維は、厚み方向と直交する方向、すなわち、カーペット本体の裏面に沿った方向に配向している。このため、アンダーレイをプレス成形しても、アンダーレイの厚みを部分的に変えることができず、強度を十分に向上させることができない。

【0007】

なお、特許文献1に記載のフロアカーペットは、アンダーレイが設けられていないため、上述した課題の解決に繋がらない。

【0008】

以上を鑑み、本発明は、緩衝材の重量を増大させずに所要部位の強度を向上させた車両用緩衝材を提供する目的を有している。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は、内装材の車体パネル側に設けられる車両用緩衝材であって、

繰り返しウェブが積層されて厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、前記ウェブが該ウェブの積層方向へ屈曲した補強部が形成された態様を有する。

また、本発明は、車室に面する意匠層と車体パネルに面する緩衝材層とを有する車両用内装材であって、

繰り返しウェブが積層されて厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、前記ウェブが該ウェブの積層方向へ屈曲した補強部が前記緩衝材層に形成された態様を有する。

【0010】

緩衝材に形成される補強部は、繊維構造体のプレス成形によりウェブが該ウェブの積層方向へ屈曲した補強部が形成されている。これにより、緩衝材の重量が増大しないで所要部位の強度が向上する。

ここで、補強部内の複数のウェブが前記積層方向の同じ向きに屈曲してもよいし、補強部内のウェブが互いに異なる向きの第一及び第二の屈曲部で屈曲してもよい。

【0011】

さらに、本発明は、内装材の車体パネル側に設けられる車両用緩衝材であって、

厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、一般部と、圧縮部の間に凸リブを設け前記一般部に対して剛性を高めた補強部と、が形成された態様を有する。

緩衝材に形成される補強部は、繊維構造体のプレス成形により圧縮部が形成されるとともに圧縮部の間に凸リブが設けられ、一般部に対して剛性が高められている。これにより、緩衝材の重量が増大しないで所要部位の強度が向上する。

【0012】

ここで、上記繊維構造体の繊維が厚み方向へ配向されていることは、繊維の配列方向が緩衝材の表面及び裏面に対して直交する方向へ比較的揃っていることを意味し、繊維を厚み方向へ配向させるための折り返し部分を有することを含む。繊維構造体を構成する繊維は屈曲していることがあるので、繊維構造体の繊維が厚み方向へ配向されていることは、真っ直ぐな繊維が繊維構造体の厚み方向へ平行に並んでいることを意味する訳ではない。

以上より、厚み方向へ繊維が配向された繊維構造体には、厚み方向へ繰り返しウェブが折り返された波形形状の繊維構造体、該波形形状の繊維構造体を厚み方向の途中で二分割して得られる繊維構造体、前記波形形状の繊維構造体の折り返し部分を切除した繊維構造体、といった、繰り返しウェブが積層された構造体等が含まれる。

繊維構造体を構成する繊維は、一種類の繊維でもよいし、主繊維と接着性繊維の組合せ等、二種類以上の繊維の組合せでもよい。

【0013】

上記凸リブは、補強部の剛性を一般部に対して高めるように周りの圧縮部よりも厚み方向へ出た部位であればよい。凸リブ内のウェブは該ウェブの積層方向へ屈曲してもよいし、さらに、凸リブ内の複数のウェブが前記積層方向の同じ向きに屈曲してもよいし、凸リブ内のウェブが互いに異なる向きの第一及び第二の屈曲部で屈曲してもよい。一方で、凸リブ内のウェブが屈曲していない場合も発明に含まれる。

【0014】

上記車両用内装材には、緩衝材層を有するフロアカーペット、緩衝材層を有するダッシュサイレンサ、緩衝材層を有する側壁トリム、等が含まれる。

上記意匠層には、カーペット層、不織布層、織物層、編物層、レザー層、等が含まれる。

上記緩衝材層は車両用内装材における車体パネル側の面の一部のみに設けられてもよく、このような車両用内装材も特許請求の範囲に含まれる。

車両用内装材には意匠層と緩衝材層との間に開孔樹脂層や吸音層といった別の層が設けられてもよく、このような車両用内装材も特許請求の範囲に含まれる。

さらに、意匠層と緩衝材層が形成された後にフェルト等の別部材が後貼りされた車両用内装材も特許請求の範囲に含まれる。

【発明の効果】

【0015】

請求項1に係る発明によれば、緩衝材の重量を増大させずに所要部位の強度を向上させた車両用緩衝材を提供することができる。

請求項2、請求項3に係る発明では、厚み方向へのクッション性、すなわち、厚み方向へ圧縮された際の形状回復性が高まるので、車体パネルへの追随性を高めることができる。

請求項4に係る発明では、緩衝材の重量を増大させずに所要部位の強度を向上させた好適な車両用緩衝材を提供することができる。

請求項5に係る発明では、凸リブを高く形成することができるので、所要部位の強度をさらに向上させることができる。

請求項6に係る発明では、凸リブの角をブロードに形成することができる。

請求項7に係る発明では、緩衝材層の重量を増大させずに所要部位の強度を向上させた車両用内装材を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係るフロアカーペット10(車両用内装材)10の車室SP1側の外観を例示する斜視図である。

【図2】フロアカーペット10を車体パネル80とともに車幅方向に沿って切断したときの垂直端面の要部を例示する図である。

【図3】フロアカーペット10の裏面形状の要部を破断して例示する斜視図である。

【図4】フロアカーペット10を図2のA1に相当する位置で切断したときの垂直端面を例示する図である。

【図5】は折り返し部分47を残した繊維構造体40の要部を例示する側面図である。

【図6】(a)は折り返し部分47を残した繊維構造体40の要部を例示する斜視図、(b)は折り返し部分47を切除した繊維構造体41の要部を例示する斜視図、である。

【図7】(a)は凸リブ56の長手方向をウェブM1の幅方向D2に向けたアンダーレイ50の要部を例示する底面図、(b)は凸リブ56の長手方向をウェブM1の積層方向D1に向けたアンダーレイ50の要部を例示する底面図、である。

【図8】(a)は凸リブ56の長手方向をウェブM1の幅方向D2に向けたフロアカーペット10の垂直端面を例示する図、(b)は凸リブ56の長手方向をウェブM1の積層方向D1に向けたフロアカーペット10の垂直端面を例示する図、である。

【図9】(a)〜(c)は凸リブ56内のウェブM1の向きを例示する垂直端面図である。

【図10】(a)〜(c)は圧縮前のウェブM1の向きを例示する垂直端面図である。

【図11】(a)〜(c)は凸リブ56内のウェブM1の向きを例示する垂直端面図である。

【図12】フロアカーペット10の製造方法を模式的に例示するブロック図である。

【図13】フロアカーペット10の製造方法の一例を説明するための垂直端面図である。

【図14】(a),(b)はフロアカーペット10の剛性の評価方法を例示するための図である。

【図15】凸リブ56の幅に対する曲げ弾性勾配を例示する図である。

【図16】従来例に係るフロアカーペット910を自動車の前後方向に沿った垂直面で切断したときの端面を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を説明する。むろん、以下に説明する実施形態は、本発明を例示するものに過ぎない。

【0018】

(1)緩衝材を有する車両用内装材の構成:

図1〜8は、本発明に係る車両用内装材を自動車用フロアカーペットに適用した例を示している。図中、FRONTは前、REARは後、を表している。なお、図4の端面図では、アンダーレイ(車両用緩衝材)50について端面を示すハッチングを省略している。

図1に示すフロアカーペット10は、車体の床面を構成する略平坦なフロアパネル(車体パネルの一種)、乗員室前部においてフロアパネル面から上方に立ち上がったトーボードパネル(車体パネルの一種)、等の上に載置される車両用内装材とされている。フロアパネルやトーボードパネルの車幅方向の中央部には、上へ膨出して前後に延びたトンネル部が形成されている。図2に示す車体パネル80の車幅方向の縁部は、車幅方向外側に向かって立ち上がっている。フロアカーペット10は、車体パネル80の車室SP1側に敷設され、乗員室内を装飾する。フロアカーペット10は、コンソールやロッカーパネルなどの突出部を避けるとともに一部がこれらの立壁に沿うように三次元形状に成形されている。

【0019】

フロアカーペット10の基本部分は、カーペット層(意匠層)30とアンダーレイ(緩衝材層)50から構成される。カーペット層30は、車室SP1側の凹凸形状31が形成され、車室SP1に面して配置される。アンダーレイ50は、車体パネル80側の凹凸形状61が形成され、車体パネル80に面して配置される。フロアカーペット10は、カーペット層30となる成形前のカーペット本体(意匠材)20(図13参照)がプレス成形されることより車室SP1側の凹凸形状31が形成されたカーペット層30と、成形前の繊維構造体40がプレス成形されることにより車体パネル80側の凹凸形状61が形成されたアンダーレイ50と、が少なくとも積層されて一体化されている。図2に示すアンダーレイ50は、表面側の意匠層側面50aがカーペット層10に接着され、裏面側のパネル側面50bが車体パネル80に対向してパネル側面50bの一部が車体パネル80に接触している。詳しくは後述するが、繊維構造体40は、図5等に示すように、厚み方向D3へ繊維(45,46)が配向された構造体とされている。

【0020】

カーペット層30は、フロアカーペット10に意匠性、良好な触感、耐摩耗性、等の特性を付与する意匠層である。図2に示すカーペット層30は、パイル26のバックステッチを基層25に有するタフテッドカーペットとされ、基層25の車室SP1側に多数のパイル26が立毛している。むろん、カーペット層には、不織ウェブをニードリングして繊維相互を絡め表面に毛羽を形成したニードルパンチカーペット等を採用することも可能である。

パイル26を構成するパイル糸には、PP繊維等のポリオレフィン系繊維、ポリアミド系繊維、PET(ポリエチレンテレフタレート)繊維等のポリエステル系の繊維、アクリル系の繊維、等の合成繊維等を用いることができる。

【0021】

基層25を基布で構成する場合、この基布には、スパンボンド不織布等の各種の不織布、各種繊維の編織物、等を用いることができる。基布を構成する繊維には、ポリエステルやPP(ポリプロピレン)やエチレン−プロピレン共重合体等のポリオレフィン樹脂からなる合成繊維等を用いることができる。基布の裏面(アンダーレイ50側の面)には、裏打ちが施されてもよい。この裏打ちには、樹脂材料(エラストマーを含む)、繊維材料、等を用いることができる。前記樹脂材料は、樹脂を含む材料であればよく、樹脂のみからなる材料でもよいし、添加剤が添加された材料でもよい。前記樹脂材料を構成する樹脂は、合成樹脂が好ましく、熱可塑性樹脂が特に好ましい。この熱可塑性樹脂は、低融点(100〜300℃)の熱可塑性樹脂が好ましく、低密度ポリエチレンといったオレフィン系樹脂、オレフィン系熱可塑性エラストマー、エチレン酢酸ビニル、等を用いることができる。また、前記繊維材料を構成する繊維は、合成樹脂(エラストマーを含む)の繊維、合成樹脂に添加剤を添加した繊維、無機繊維、等を用いることができ、熱可塑性の繊維を含む繊維が好ましい。この熱可塑性の繊維を構成する樹脂は、低融点の熱可塑性樹脂が好ましく、低密度ポリエチレンといったオレフィン系樹脂、オレフィン系熱可塑性エラストマー、エチレン酢酸ビニル、等を用いることができる。

【0022】

アンダーレイ(車両用緩衝材)50は、図5及び図6(a)に示すように、厚み方向D3へ繰り返しウェブM1が折り返されて積層された波形形状の繊維構造体40から形成され、軽量かつ嵩高とされ、高吸音性を有する。アンダーレイ50は、主繊維45と接着性繊維(バインダー)46を含む繊維構造体40から形成され、フロアカーペット10の車体パネル80側の面のうち20%以上の範囲に積層されている。すなわち、アンダーレイ50は、フロアカーペット10の車体パネル80側の全面に設けられてもよいし、フロアカーペット10の車体パネル80側の面のうち一部のみに設けられてもよい。

ウェブM1の厚みは、例えば繊維構造体40の厚みの3〜30%程度とすることができる。また、ウェブM1の折返し数(折り返した山の数)は例えば1〜5回/10mm程度とすることができ、単位長さ当たりの折返し数が少ないほど低密度で成形しやすい一方、単位長さ当たりの折返し数を多くすると高密度化し形状維持性や嵩上げ材としての耐荷重性が高まる。なお、ウェブの折返し数を山の数で定義しているので、ウェブの単位長さ当たりの枚数は折返し数の2倍になる。

【0023】

連続したウェブを繰り返し波形に折り返して積層した緩衝材を製造する装置としては、ストルート(STRUTO)法など公知の製法を適用した各種の緩衝材製造装置から適宜選択することができる。

上記緩衝材製造装置としては、例えば、特表2008-538130号公報に記載のテキスタイルラップ装置や、歯車によって連続したウェブを繰り返し波形に折り返す装置が知られている。

図5に例示されるように、緩衝材製造装置で形成される繊維構造体40の各ひだM2では、主繊維45及び接着性繊維46が折り返し部分47を除いて厚み方向D3へ配向している。接着性繊維46の一部は、溶融され、波形に配向した主繊維45同士を接着している。これにより、図6(a)に示すような波形の繊維構造体40が形成されている。

【0024】

形成される繊維構造体40は、各ひだM2の折り返し面が繊維構造体40の幅方向D2及び厚み方向D3を通る面に合わせられ、繊維(45,46)が厚み方向D3へ配向している。折り返し部分47が集合した表面40a及び裏面40bは、ひだM2(ウェブM1)の積層方向D1に沿って形成されている。ここで、繊維構造体40の幅方向はウェブM1の幅方向でもあり、ウェブの積層方向D1と、ウェブの幅方向D2と、繊維構造体の厚み方向D3とは、互いに直交する。さらに、図5等では、緩衝材製造装置による繊維構造体40の押出方向をD11、この押出方向D11の反対方向をD12と示している。ここで、繊維(45,46)が厚み方向D3へ配向されていることは、繊維(45,46)の配列方向が表面40a及び裏面40bに対して直交する方向へ比較的揃っていることを意味し、繊維の折り返し部分47を有することを含む。

【0025】

繊維構造体40を形成するための繊維(45,46)は、合成樹脂(エラストマーを含む)の繊維、合成樹脂に添加剤を添加した繊維、無機繊維、反毛繊維、等を用いることができる。

【0026】

主繊維45は、熱可塑性樹脂(熱可塑性エラストマーを含む)の繊維、熱可塑性樹脂に添加剤を添加した繊維、無機繊維、反毛繊維、等を用いることができ、PET等のポリエステル、PP等のポリオレフィン、ポリアミド、等の熱可塑性樹脂からなる繊維、これらの熱可塑性樹脂を変性させて融点を調整した熱可塑性樹脂からなる繊維、ガラス繊維、レーヨン繊維、衣料反毛繊維、さらに添加剤を添加した材質の繊維、これらの繊維の組合せ、等を用いることができる。主繊維45の繊維径は5〜60μm程度とすることができ、主繊維45の繊維長は10〜100mm程度とすることができる。主繊維が熱可塑性繊維である場合、この熱可塑性繊維の融点は、例えば250〜260℃程度の高融点とすることができる。

【0027】

接着性繊維46は、熱可塑性樹脂の繊維、熱可塑性樹脂に添加剤を添加した繊維、等を用いることができ、PET等のポリエステル、PPやPE(ポリエチレン)等のポリオレフィン、ポリアミド、等の熱可塑性樹脂からなる繊維、これらの熱可塑性樹脂を変性させて融点を調整した熱可塑性樹脂からなる繊維、さらに添加剤を添加した材質の繊維、等を用いることができる。主繊維が熱可塑性繊維である場合、接着性繊維には主繊維よりも低い融点を持つ熱可塑性の繊維を用いるのが好ましい。例えば、接着性繊維に主繊維と相溶性のある繊維を用いると、主繊維と接着性繊維との接着性が良好になり、アンダーレイ50に十分な形状保持性を付与することができる。接着性繊維の融点は、100〜220℃程度とすることができる。

また、接着性繊維に使用可能な繊維を鞘部とし、該鞘部よりも融点の高い芯部の外周を該鞘部で囲んだ芯鞘構造の繊維を接着性繊維46として用いてもよい。この場合、芯部には、主繊維45に使用可能な繊維を用いることができる。

【0028】

接着性繊維46の繊維径は10〜45μm程度とすることができ、接着性繊維46の繊維長は10〜100mm程度とすることができる。主繊維45と接着性繊維46の配合比は、主繊維を30〜95重量%程度、接着性繊維を5〜70重量%程度とすることができる。

なお、接着性繊維の代わりに繊維状でないバインダーを用いて繊維構造体40を形成してもよい。

【0029】

繊維構造体40の目付けは、300〜1500g/m2の範囲とすることが好ましく、500〜800g/m2の範囲とすることがさらに好ましい。また、繊維構造体40の厚みは、10〜50mmの間で適用される車両形状に応じて適宜設計される。繊維構造体40の密度は、0.01〜0.15g/m3の範囲とすることが好ましく、0.02〜0.08g/m3の範囲とすることがさらに好ましい。

繊維構造体40の圧縮強度を実測したところ、密度が0.01〜0.15g/m3のときに1.5〜40kPaとなり、0.02〜0.08g/m3のときに2〜15kPaとなった。これに対して、繊維が厚み方向と直交する方向に配向した従来のフェルトの圧縮強度を実測したところ、密度0.055g/m3のときに2kPaとなった。また、主に嵩上材として従来用いられているウレタンスラブフォーム等の廃材にイソシアネート等のバインダーを散布して加熱成形されるウレタンチップモールドであっても、密度0.15g/m3のときに圧縮強度が25kPaとなった。このように、繊維構造体40は、ウレタンチップモールドのような従来品と比べても低密度で同等の圧縮強度が得られることがわかる。

ここで、上述の圧縮強度は、島津製作所製の精密万能試験機AG-500Aを使用して25%ひずみ時の圧縮応力を測定して得られる値である。この測定の試験条件は、試験片サイズが50mm×50mm×厚さ20mmであり、圧縮速度が10mm/minであり、圧縮部位が全面、予備圧縮無しである。

【0030】

アンダーレイ50を形成するための繊維構造体は、厚み方向へ繊維が配向されていればよい。そこで、図6(b)に示すように、上述した繊維構造体40の表面40a及び裏面40bの折り返し部分47を切除したような繊維構造体41を用いてもよい。また、波形形状の繊維構造体を厚み方向の途中で二分割して得られる繊維構造体を用いてもよい。

【0031】

図2〜4に例示するように、繊維構造体40に対して厚み方向D3へ圧縮するプレス成形が行われることにより一般部52と補強部54が形成される。補強部54は、圧縮部55の間に凸リブ56を設け一般部52に対して剛性を高めている。ここで、剛性の比較は、後述する実施例の剛性の評価方法に従った曲げ弾性勾配を用いることができる。

【0032】

フロアカーペットは、凹凸形状に成形されるため、変形を抑えるための剛性が必要とされる。特に、フロアカーペットのサイド部や前縁部といった端部は、大きく立ち上がっているため、成形時に大きく引き延ばされ、強度が低下し易い。従って、端部近傍のような所要部位に補強部が設けられる。図2に示す補強部54は、フロアカーペット10の端部11の変形を抑えるため、端部11の近傍の立ち上がり部に形成されている。

端部11近傍の立ち上がり部におけるアンダーレイ50と車体パネル80との間は、ハーネス等を設置するため5〜50mm程度の空間が設けられることが多く、図2に示すように車体パネル80における平坦部と立壁部との間に設けられることが多い。アンダーレイの端部を車体パネルから浮かせて敷設する場合、フロアカーペット端部が自重で下がらないようにする必要がある。しかし、フロアカーペット端部に別体の支持材を設置したりアンダーレイの密度を高めたりすると、フロアカーペットのコストが増大してしまう。アンダーレイの密度を高めることは、成形性の低下にも繋がる。従って、フロアカーペット端部近傍に補強部を設けることは、好ましい。

【0033】

剛性を高める所要部位には、繊維構造体40のプレス成形により圧縮部55が形成されるとともに、一般部52に対して剛性を高めるように圧縮部55の間に凸リブ56が設けられる。これにより、車両用緩衝材の重量が増大しないで所要部位の強度が向上する。図2,3には、フロアカーペット端部11近傍の立ち上がり部の段部に凹状の圧縮部55が複数並べられ、圧縮部55同士の間にそれぞれ略三角形状の凸リブ56が形成されていることが示されている。このように補強部54を構成すると好適に剛性を高めることができるものの、補強部54の形状はこれに限定されない。

圧縮部55の厚みT2(図4参照)は、剛性を高める観点から一般部52の厚みT1(図2参照)よりも薄いのが好ましく、例えば3〜10mm程度とすることができる。

【0034】

凸リブ56の高さH1(図4参照)は、圧縮部55の厚みT2よりも大きくされ、一般部52の厚みT1以上としてもよい。凸リブ56の向きは、剛性を高める観点から図7(a),(b)に例示するように凸リブ56のカーペット層30(フロアカーペット10)に沿った長手方向がフロアカーペット10の内側から外側に向かう向きが好ましいものの、長手方向がフロアカーペット10の周縁に沿った向き等でもよい。図7(a),(b)の例では、左側が内側、右側が外側であり、フロアカーペット10の内側から外側に向かう向きは左から右へ向かう向きである。

【0035】

凸リブ56の形状や本数は、アンダーレイを敷設する車体パネルの形状等によって適宜選択すればよい。一般的な乗用自動車のフロアパネルに敷設する場合、凸リブの長手方向の長さL1は例えば30〜300mm、凸リブの高さH1は例えば5〜30mm、凸リブ幅は例えば3〜30mm程度、凸リブの本数は例えば1〜10本/1000mmとすることができる。また、凸リブ56の長手方向に対する垂直断面の形状は、凸リブ56の根元部56bが頂部56aよりも幅広で角の丸いかまぼこ状の形状が好ましいものの、これに限定されず、例えば根元部56bと頂部56aとが同じ幅でもよい。さらに、凸リブの長手方向で幅を変化させてもよく、凸リブは直線状のみならず曲線状でもよい。

【0036】

ウェブM1の積層方向D1に対する凸リブ56の向きは、アンダーレイを敷設する車体パネルの形状等によって適宜選択すればよい。図7(a),(b)は、アンダーレイ50の要部を底面図により例示している。また、図8(a),(b)は、フロアカーペット10の垂直端面を例示している。

【0037】

図7(a)に示す凸リブ56は、カーペット層30(フロアカーペット10)に沿った長手方向をウェブM1の幅方向D2に向けて配置されている。この場合、図8(a)に示すように、圧縮部55に対する根元部56bの立ち上がり部や頂部56aの角を比較的鋭くすることができるので、凸リブをシャープな形状とすることができる。また、凸リブを高く(高さH2)形成することができるので、補強部54の剛性が向上し、所要部位の強度が向上する。

【0038】

図7(b)に示す凸リブ56は、カーペット層30(フロアカーペット10)に沿った長手方向をウェブM1の積層方向D1に向けて配置されている。この場合、図8(b)に示すように、圧縮部55に対する根元部56bの立ち上がり部や頂部56aの角を比較的丸くすることができるので、凸リブをブロードな形状とすることができる。

むろん、凸リブの長手方向の向きをウェブの積層方向D1に対して斜めにすることにより、凸リブの形状や高さを調節して補強部を所望の剛性にしてもよい。

【0039】

凸リブ56内のウェブM1の向きも、アンダーレイを敷設する車体パネルの形状等によって適宜選択すればよい。図9(a)〜(c)は、凸リブ56の長手方向をウェブの幅方向D2に向けて配置したときの凸リブ56内のウェブM1の向きを例示する垂直端面図である。また、図10(a)〜(c)は、圧縮前の繊維構造体40におけるウェブM1の向きを例示する垂直端面図である。なお、圧縮部55のウェブM1の図示は、省略している。

【0040】

図9(a)に示す凸リブ56のウェブM1には、高さの途中で積層方向D1の一方の向きである繊維構造体の押出方向D11へ屈曲した屈曲部M3が形成されている。図10(a)は、成形前の繊維構造体40において図9(a)に示す屈曲部M3を形成するのに好適なウェブM1の傾きを例示している。ここで、繊維構造体の表面40aに対するウェブM1のなす角度θ1,θ2のうち、90度よりも小さい角度をθ1、90度よりも大きい角度をθ2で表している。すなわち、0°<θ1<90°、θ2=180°−θ1の関係がある。角度θ1は、60°〜89°が好ましい。

図示を省略したが、凸リブ56に隣接する圧縮部55に同様の屈曲部M3が形成されてもよい。

【0041】

図9(b)に示す凸リブ56のウェブM1には、高さの途中で積層方向D1の他方の向きである反対方向D12へ屈曲した屈曲部M3が形成されている。図10(b)は、成形前の繊維構造体40において図9(b)に示す屈曲部M3を形成するのに好適なウェブM1の傾きを例示している。ここでも、繊維構造体の表面40aに対するウェブM1のなす角度θ1,θ2のうち、90度よりも小さい角度をθ1、90度よりも大きい角度をθ2で表している。角度θ1は、60°〜89°が好ましい。

図示を省略したが、凸リブ56に隣接する圧縮部55に同様の屈曲部M3が形成されてもよい。

【0042】

補強部54内のウェブM1がウェブの積層方向D1へ屈曲していることにより、厚み方向D3へのクッション性、すなわち、厚み方向D3へ圧縮された際の形状回復性が高まるので、車体パネル80への追随性を高めることができる。

なお、図9(a),(b)に示す屈曲部M3は「く」字状乃至「L」字状に折れ曲がっているが、屈曲部の曲がり程度は滑らかでもよい。

【0043】

また、図9(a),(b)に示す補強部54は、内部の複数のウェブM1が積層方向D1の同じ向きに屈曲している。これにより、厚み方向D3へのクッション性がさらに高まるので、車体パネル80への追随性をさらに高めることができる。

【0044】

図9(c)に示す凸リブ56のウェブM1には、頂部側の高さの途中で繊維構造体の押出方向D11へ屈曲した第一の屈曲部M4と、根元部側の高さの途中で第一の屈曲部M4とは反対となる積層方向D1の他方の向きである反対方向D12へ屈曲した第二の屈曲部M5とが形成されている。図9(c)に示すウェブM1は2重「く」字状乃至「Z」字状に折れ曲がっているが、屈曲部の曲がり程度は滑らかでもよい。図10(c)は、成形前の繊維構造体40において図9(c)に示す屈曲部(M4,M5)を形成するのに好適なウェブM1の向きを例示している。繊維構造体の表面40aに対するウェブM1のなす角度θ1は、90°付近が好ましい。

図示を省略したが、凸リブ56に隣接する圧縮部55に同様の屈曲部(M4,M5)が形成されてもよい。

補強部54内のウェブM1の屈曲が複数段階とされているので、厚み方向D3へのクッション性、すなわち、厚み方向D3へ圧縮された際の形状回復性がさらに高まり、車体パネル80への追随性をさらに高めることができる。

【0045】

また、図9(c)に示す補強部54は、複数の第一の屈曲部M4が同じ向きに屈曲し、複数の第二の屈曲部M5が同じ向きに屈曲している。これにより、厚み方向D3へのクッション性がさらに高まるので、車体パネル80への追随性をさらに高めることができる。

【0046】

なお、凸リブ56の長手方向がウェブの幅方向D2に向いていない場合も、同様のことが言える。図11(a)〜(c)は、凸リブ56の長手方向をウェブの積層方向D1に向けて配置したときの凸リブ56内のウェブM1の向きを例示する垂直端面図である。

図11(a)に示す凸リブ56のウェブM1には、高さの途中で繊維構造体の押出方向D11へ屈曲した屈曲部M3が形成されている。図11(b)に示す凸リブ56のウェブM1には、高さの途中で反対方向D12へ屈曲した屈曲部M3が形成されている。図11(c)に示す凸リブ56のウェブM1には、頂部側の高さの途中で繊維構造体の押出方向D11へ屈曲した第一の屈曲部M4と、根元部側の高さの途中で反対方向D12へ屈曲した第二の屈曲部M5とが形成されている。図示を省略したが、凸リブ56に隣接する圧縮部55に同様の屈曲部(M3,M4,M5)が形成されてもよい。いずれも、厚み方向D3へのクッション性が高まるので、車体パネル80への追随性を高めることができる。

【0047】

(2)緩衝材を有する車両用内装材の製造方法、並びに、作用及び効果:

図12はフロアカーペット(車両用内装材)10の製造方法の一例を示し、図13はプレス成形機200の一例を垂直端面で示している。本フロアカーペットの製造工程は、成形前のカーペット本体20の原反ロールが所定の場所に置かれ、形成するフロアカーペット10の大きさに合わせて切断した成形前の繊維構造体40がカットフェルト置き場に置かれた状態で、開始される。

【0048】

まず、カーペット本体の原反ロールからカーペット本体20が裁断機に搬入され(工程S1)、形成するフロアカーペット10の大きさに合わせてカーペット本体20が定尺に裁断される(工程S2)。裁断されたカーペット本体20は、赤外線ヒーター等の加熱機に搬入され、輻射加熱等により両面加熱されて、基層25が軟化する(工程S3)。加熱軟化したカーペット本体20は、プレス成形機200に搬入される(工程S4)。

一方、カットフェルト置き場の繊維構造体40は、サクションヒーター(熱風循環ヒーター)等の加熱機に搬入され(工程S5)、熱風加熱等により例えば接着性繊維46の融点よりも少し高い温度まで加熱されて、接着性繊維46が軟化する(工程S6)。加熱された繊維構造体40は、プレス成形機200に搬入される(工程S7)。

【0049】

図13は、カーペット本体20と繊維構造体40を重ねた状態で同時にプレス成形する場合の様子を模式的に示す垂直端面図である。図13に示すプレス成形機200は、成形型210を構成する上型212及び下型214が近接及び離反可能に設けられている。ここで、上型212は、フロアカーペットの車室側の凹凸形状31に合わせた成形面213を下面に有する金型とされている。下型214は、フロアカーペットの車体パネル側の凹凸形状61に合わせた成形面215を上面に有する金型とされている。加熱されたカーペット本体20及び繊維構造体40は、上型212側にカーペット本体20が配置され、下型214側に繊維構造体40が配置される。むろん、カーペット本体の基層25と緩衝材の表面40a(又は裏面40b)とが対向して配置され、カーペット本体のパイル26が上型212に対向して配置され、緩衝材の裏面40b(又は表面40a)が下型214に対向して配置される。間にカーペット本体20及び繊維構造体40を配置した両型212,214を近接させると、トリミング前のフロアカーペットがプレス成形される(上記工程S8)。

繊維構造体40に接着性繊維46等のバインダーが含まれている場合、カーペット本体の基層25に接着性の裏打ちが無くても、繊維構造体40のバインダーによりカーペット層30とアンダーレイ50とが接着する。

【0050】

トリミング前のフロアカーペットは、冷却後にプレス成形機200から取り出されて外周裁断機へ搬入される(工程S9)。脱型後、トリミング前のフロアカーペットは、外周裁断機で外周が裁断され(工程S10)、フロアカーペット10が形成される。尚、工程S10における裁断方法は、裁断刃による裁断またはウォータージェット裁断とすることができる。また、工程S9及び工程S10を省略して、工程S8の型212,214を近接させた、フロアカーペットがプレス成形された状態で、カッターを用いた手裁断によって外周を裁断してもよい。形成されるフロアカーペット10は、凹凸形状31に保持されたカーペット層30と凹凸形状61に保持されたアンダーレイ50とが少なくとも積層されて一体化されている。

【0051】

フロアカーペット10の製造方法は、上記方法に限定されない。例えば、工程S3において、カーペット本体20をサクションヒーターで加熱してもよい。また、カーペット本体20と繊維構造体40を重ねた状態でサクションヒーターによって同時に加熱しても良い。この際に十分な熱量を確保するため、サクションヒーターによる加熱に加えて赤外線ヒーターによる輻射加熱を同時に行うことも好ましい。

また、補強部54の成形は、アンダーレイ50の成形と同時でもよいし、一般部52の成形の後に行われてもよい。

【0052】

さらに、アンダーレイの補強部を伴う端部を正規の敷設位置よりも上へ反り気味に成形し、図2に示すような上支持材70でフロアカーペット10の端部近傍の立ち上がり部を上から押さえるようにしてもよい。アンダーレイ50の端部は薄く成形して、フロアカーペットの端部11を上支持材70の背後に差し込み、フロアカーペットの端部11が見えないようにするとよい。これにより、車室の外観が向上する。また、フロアカーペット10の表面と上支持材70の下縁とに隙間が生じないことにより、精度を出し難いアンダーレイ端部を浮かせた成形でも車室の見栄えを維持することができる。上支持材70には、ピラーガーニッシュ等、車室の側壁部に設置される内装材を利用することができる。

【0053】

アンダーレイ50に形成される圧縮部55は、繊維構造体40のプレス成形により密度が高くなって剛性が増す。また、圧縮部55の間に設けられる凸リブ56は、形状的な橋架け効果をもたらし、補強部54の剛性を高める。アンダーレイ50に形成される補強部54は、繊維構造体40のプレス成形により圧縮部55の間に凸リブ56が設けられることにより、一般部52に対して剛性が高められる。これにより、アンダーレイの重量が増大しないで所要部位の強度が向上し、別体の支持材やアンダーレイの組成変更が不要である。アンダーレイ50の端部に補強部54を設ける場合、凸リブ56はアンダーレイ50の一般部52と端部との間に橋架け効果をもたらし、凸リブ56が突っ張ることによりフロアカーペット端部11が下がり難くなる。

また、凸リブ56内のウェブM1が積層方向D1へ屈曲していると、厚み方向D3へ圧縮された際の形状回復性が高まるので、車体パネル80への追随性を高めることができる。

【0054】

(3)変形例:

なお、本発明は、種々の変形例が考えられる。

例えば、本発明を適用可能な車両用内装材は、フロアカーペット以外にも、ドアトリム、ラゲージサイドトリム、ピラーガーニッシュ内装材といった側壁トリム、ダッシュサイレンサ、ルーフライナ内装材、等でもよい。従って、意匠層を形成するための意匠材は、カーペット地の他、不織布、織物、編物、レザー、等でもよい。これらの意匠材から、不織布層、織物層、編物層、レザー層、等の意匠層が形成される。

車両用内装材には、意匠層と緩衝材層との間に、開孔樹脂層、吸音層、非通気性樹脂層といった遮音層、等の別の層が設けられてもよい。また、車両用緩衝材となる緩衝材層を有する車両用内装材の車体パネル側の面にフェルト等を後貼りしもよい。このフェルトは、構成繊維が厚み方向へ配向した繊維構造体でもよいし、平物のフェルトでもよいし、成形されたフェルトでもよい。

【0055】

意匠層及び緩衝材層は、別々にプレス成形された後に接着されて分離不能とされてもよい。また、繊維構造体のみをプレス成形して車両用緩衝材を形成した後に該緩衝材と意匠材とを少なくとも重ねて一緒にプレス成形してもよい。さらに、意匠材のみをプレス成形して意匠層のみを形成した後に該意匠層と繊維構造体とを少なくとも重ねて一緒にプレス成形してもよい。

一方、上述した車両用緩衝材は、意匠層等と接着されず意匠層等から分離することができるように車両用内装材に設けられてもよい。

補強部は、車両用内装材の端部近傍のみならず、車体パネルのトンネル部に対向して配置される立ち上がり部や乗員の足元部等、車両用内装材において周囲の立ち上がり部よりも内側の位置に設けてもよい。

【0056】

(4)実施例:

以下、実施例を示して具体的に本発明を説明するが、本発明は以下の例により限定されるものではない。

【0057】

[プレス成形前のフロアカーペットの調整]

カーペット本体には、ニードルパンチカーペット(ディロアニーパン、目付250g/m2)に熱可塑性の裏打ち樹脂(マスバック、比重1.5、目付2000g/m2)を裏打ちしたものを用いた。

【0058】

主繊維として、融点250〜260℃のレギュラーポリエステル繊維(平均繊維径14dtex(デシテックス)、平均繊維長64mm)70重量%と、レギュラーポリエステル繊維を芯として周囲にポリエステルを変性した低融点樹脂を被包した芯-鞘構造繊維(平均繊維径2dtex、平均繊維長51mm、低融点樹脂比率30重量%)30重量%とを混繊した繊維をカーディングにより引き揃えた上で、単位面積重量40g/m2、厚さ5mmのウェブとした。このウェブを表裏方向に繰り返し折返し、厚さ25mm、単位長さ当たりの折返し数100回/1000mmの繊維構造体を形成した。この繊維構造体の一表面に上記カーペット本体を重ね、両者を雰囲気温度210℃の熱風炉内に通して一体化し、元サンプルを形成した。この際、繊維構造体の厚さは23mmに低下した。

以下の各例では、元サンプルを長さ150mm、幅50mmの長方形に切り出して目標の形状に加熱圧縮し、プレス成形サンプルを形成した。

【0059】

[実施例1]

ウェブの幅方向に長手方向を向けて150mm×50mmの元サンプルを切り出し、この元サンプルの長手方向に直交する短手方向の中央を中心として長手方向に沿った凸リブを形成することにして、根元部の幅W1=10〜25mmの凸リブ、及び、残りの部分に厚みT2=5mmの圧縮部を有するプレス成形サンプルを加熱圧縮して作製した。得られたプレス成形サンプルの凸リブの長手方向は、図7(a)に示すように、ウェブの幅方向に向いている。

【0060】

[実施例2]

ウェブの積層方向に長手方向を向けて150mm×50mmの元サンプルを切り出し、この元サンプルの長手方向に直交する短手方向の中央を中心として長手方向に沿った凸リブを形成することにして、根元部の幅W1=10〜20mmの凸リブ、及び、残りの部分に厚みT2=5mmの圧縮部を有するプレス成形サンプルを加熱圧縮して作製した。得られたプレス成形サンプルの凸リブの長手方向は、図7(b)に示すように、ウェブの積層方向に向いている。

【0061】

[比較例1]

ウェブの幅方向に長手方向を向けて150mm×50mmの元サンプルを切り出し、繊維構造体の全面を厚み5mmに加熱圧縮してプレス成形サンプルを作製した。

【0062】

[比較例2]

ウェブの積層方向に長手方向を向けて150mm×50mmの元サンプルを切り出し、繊維構造体の全面を厚み5mmに加熱圧縮してプレス成形サンプルを作製した。

【0063】

[剛性の評価方法]

図14(a),(b)はプレス成形サンプルの剛性の評価方法を例示するための図であり、図14(a)はプレス成形サンプルの短手方向外側から示した図であり、図14(b)はプレス成形サンプルの長手方向外側から示した図である。曲げ試験は、引っ張り速度20mm/min、支点間距離50mmで行った。

プレス成形サンプルの長手方向の両端からそれぞれ50mmの位置に設けた支持具SU1,SU1は、凸リブを直接押さないように凸リブを跨ぐ形状とした。各プレス成形サンプルについて、支持具SU1,SU1で支持し、支点間の中心位置を速度20mm/minで押圧子P1により押圧し、発生する荷重を測定して、曲げ弾性勾配を得た。

【0064】

[評価結果]

上記3点曲げ試験によって得られた曲げ弾性勾配の測定結果を、図15に示す。ここで、横軸は凸リブの根元部の幅W1(mm)、縦軸は曲げ弾性勾配(N/mm)、「A」は実施例1及び比較例1の結果、「B」は実施例2及び比較例2の結果、を示している。

【0065】

実施例1の曲げ弾性勾配は、比較例1の曲げ弾性勾配5.0よりも大きかった。実施例2の曲げ弾性勾配は、比較例2の曲げ弾性勾配5.0よりも大きかった。

以上より、車両用緩衝材に凸リブを設けることにより一般部に対して剛性を高め、緩衝材の重量を増大させずに所要部位の強度を向上させることが確認された。

【0066】

なお、凸リブの長手方向をウェブの幅方向に向けた実施例1の曲げ弾性勾配は、全体として凸リブの長手方向をウェブの積層方向に向けた実施例2の曲げ弾性勾配よりも大きかった。従って、所要部位の強度を向上させる効果は、凸リブの長手方向をウェブの幅方向に向けるほうが凸リブの長手方向をウェブの積層方向に向けるよりも大きいことが確認された。

【0067】

(5)まとめ:

なお、繊維構造体は、厚み方向へ繊維が配向されていればよく、厚み方向へ繰り返しウェブが折り返されて積層された構造体に限定されない。例えば、ウェブを幅方向に沿って短冊状に切断し、厚み方向へ繊維が配向するように各短冊状ウェブを積層することによっても、厚み方向へ繊維が配向した繊維構造体を形成することができる。

むろん、従属請求項に係る構成要件を有しておらず独立請求項に係る構成要件のみからなる車両用緩衝材及び車両用内装材等でも、上述した基本的な作用、効果が得られる。

【0068】

以上説明したように、本発明によると、種々の態様により、有用な車両用緩衝材及び車両用内装材等を提供することができる。

また、上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりして本発明を実施することも可能であり、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりして本発明を実施することも可能である。従って、本発明は、上述した実施形態や変形例に限られず、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成等も含まれる。

【符号の説明】

【0069】

10…フロアカーペット(車両用内装材)、11…端部、

20…カーペット本体(意匠材)、30…カーペット層(意匠層)、

40,41…繊維構造体、40a…表面、40b…裏面、

45…主繊維、46…接着性繊維(バインダー)、47…折り返し部分、

50…アンダーレイ(車両用緩衝材)、50a…意匠層側面、50b…パネル側面、

52…一般部、54…補強部、55…圧縮部、

56…凸リブ、56a…頂部、56b…根元部、

70…上支持材、80…車体パネル、

200…プレス成形機、

D1…積層方向、D2…幅方向、D3…厚み方向、

D11…繊維構造体の押出方向(積層方向の一方の向き)、

D12…押出方向の反対方向(積層方向の他方の向き)、

M1…ウェブ、M2…ひだ、M3…屈曲部、M4…第一の屈曲部、M5…第二の屈曲部、

SP1…車室。

【特許請求の範囲】

【請求項1】

内装材の車体パネル側に設けられる車両用緩衝材であって、

繰り返しウェブが積層されて厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、前記ウェブが該ウェブの積層方向へ屈曲した補強部が形成された、車両用緩衝材。

【請求項2】

前記補強部内の複数のウェブが前記積層方向の同じ向きに屈曲した、請求項1に記載の車両用緩衝材。

【請求項3】

前記補強部内のウェブに、前記積層方向の一方の向きに屈曲した第一の屈曲部と、該第一の屈曲部とは反対となる前記積層方向の他方の向きに屈曲した第二の屈曲部と、が形成された、請求項1に記載の車両用緩衝材。

【請求項4】

前記繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、一般部と、圧縮部の間に凸リブを設け前記一般部に対して剛性を高めた補強部と、が形成され、

前記凸リブ内のウェブが該ウェブの積層方向へ屈曲した、請求項1〜請求項3のいずれか一項に記載の車両用緩衝材。

【請求項5】

前記凸リブが前記内装材に沿った長手方向を前記ウェブの幅方向に向けて配置された、請求項4に記載の車両用緩衝材。

【請求項6】

前記凸リブが前記内装材に沿った長手方向を前記ウェブの積層方向に向けて配置された、請求項4に記載の車両用緩衝材。

【請求項7】

車室に面する意匠層と車体パネルに面する緩衝材層とを有する車両用内装材であって、

繰り返しウェブが積層されて厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、一般部と、圧縮部の間に凸リブを設け前記一般部に対して剛性を高めた補強部と、前記ウェブが該ウェブの積層方向へ屈曲した補強部が前記緩衝材層に形成された、車両用内装材。

【請求項1】

内装材の車体パネル側に設けられる車両用緩衝材であって、

繰り返しウェブが積層されて厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、前記ウェブが該ウェブの積層方向へ屈曲した補強部が形成された、車両用緩衝材。

【請求項2】

前記補強部内の複数のウェブが前記積層方向の同じ向きに屈曲した、請求項1に記載の車両用緩衝材。

【請求項3】

前記補強部内のウェブに、前記積層方向の一方の向きに屈曲した第一の屈曲部と、該第一の屈曲部とは反対となる前記積層方向の他方の向きに屈曲した第二の屈曲部と、が形成された、請求項1に記載の車両用緩衝材。

【請求項4】

前記繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、一般部と、圧縮部の間に凸リブを設け前記一般部に対して剛性を高めた補強部と、が形成され、

前記凸リブ内のウェブが該ウェブの積層方向へ屈曲した、請求項1〜請求項3のいずれか一項に記載の車両用緩衝材。

【請求項5】

前記凸リブが前記内装材に沿った長手方向を前記ウェブの幅方向に向けて配置された、請求項4に記載の車両用緩衝材。

【請求項6】

前記凸リブが前記内装材に沿った長手方向を前記ウェブの積層方向に向けて配置された、請求項4に記載の車両用緩衝材。

【請求項7】

車室に面する意匠層と車体パネルに面する緩衝材層とを有する車両用内装材であって、

繰り返しウェブが積層されて厚み方向へ繊維が配向された繊維構造体に対して前記厚み方向へ圧縮するプレス成形が行われることにより、一般部と、圧縮部の間に凸リブを設け前記一般部に対して剛性を高めた補強部と、前記ウェブが該ウェブの積層方向へ屈曲した補強部が前記緩衝材層に形成された、車両用内装材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−28246(P2013−28246A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165001(P2011−165001)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(390031451)株式会社林技術研究所 (83)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(390031451)株式会社林技術研究所 (83)

【Fターム(参考)】

[ Back to top ]