トーカロ株式会社により出願された特許

101 - 110 / 127

プラズマ処理容器内部材およびその製造方法

【課題】耐プラズマエロージョン性等に優れるプラズマ処理容器内部材と、その有利な製造方法とを提案する。

【解決手段】プラズマ使用環境におけるハロゲンガス雰囲気下での化学的腐食による損傷ならびにプラズマエロージョンによる損傷の両方に対する大きな抵抗力が求められる基材の表面が、純度:95mass%以上の高純度Y2O3溶射皮膜によって被覆されているプラズマ処理容器内部品。

(もっと読む)

プラズマ処理容器内用高純度溶射皮膜被覆部材およびその製造方法

【課題】耐プラズマエロージョン性に優れるプラズマ処理容器内用高純度溶射皮膜被覆部材を提供する。

【解決手段】基材の表面に直接、または金属溶射皮膜からなるアンダーコートを介し、Arガスの気圧が50〜200hPaの減圧下での溶射によって、純度:95amss%以上のY2O3からなる減圧プラズマ溶射皮膜を被覆形成してなるプラズマ処理容器内用高純度溶射皮膜被覆部材と、この部材の製造方法。

(もっと読む)

プラズマ処理容器内複合膜被覆部材およびその製造方法

【課題】耐プラズマエロージョン性に優れるプラズマ処理容器内複合膜被覆部材と、その製造方法とを提案する。

【解決手段】基材の表面に、金属皮膜のアンダーコートと、その上に形成されたAl2O3またはAl2O3とY2O3との混合物からなる中間層を介在させてから、その上にトップコートとして形成されるY2O3溶射皮膜を設けてなる複合皮膜によって被覆されているプラズマ処理容器内複合膜被覆部材とその製造。

(もっと読む)

プラズマ処理装置用部材およびその製造方法

【課題】 腐食作用による損傷が少なく、かつ、その腐食生成物が環境汚染原因となって、半導体加工装置の品質低下、生産コストの増大を招くことのないプラズマ処理装置用部材を得る。

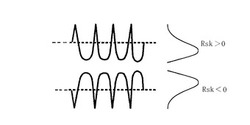

【解決手段】 プラズマ処理装置用部材の表面に、Al2O3、Y2O3またはAl2O3−Y2O3複酸化物からなる溶射皮膜を、平均粗さRa3.30〜28.0μm、かつスキューネス値(Rsk)を正の値を示すような表面形状とすることによって、パーティクル等の付着、堆積特性に優れ、かつ再飛散防止特性に優れる他、耐プラズマエロージョン性に優れた部材とその製造方法。

(もっと読む)

耐プラズマエロージョン性に優れる溶射皮膜被覆部材およびその製造方法

【課題】 ハロゲン化合物を含む環境などの腐食食作用による損傷が少なく、かつ、その腐食生成物が環境汚染原因となって、半導体加工装置の品質低下、生産コストの増大を招くことのない各種半導体装置用溶射皮膜被覆部材を得る。

【解決手段】 基材の表面に形成したAl2O3、Y2O3またはAl2O3−Y2O3複酸化物などからなる溶射皮膜の表面を、電子ビーム照射処理によって、パーティクル等の付着、堆積特性に優れ、その再飛散を有効に防止できる耐プラズマエロージョン性に優れた部材とその製造方法。

(もっと読む)

基板処理装置用回転部材

【課題】 回転部材自体の重量増加を招くことなく、軽量化を実現し、しかも高弾性質材料にて構成することによって、回転部材の撓み変形を最少限に抑えて、基板の平坦度を確保し、そのことによって、例えばレジスト液塗布精度を向上させるのに有効に用いられる基板処理装置用回転部材を提供する。

【解決手段】 基板処理装置用回転部材が、基板を保持する部材本体が、中空構造からなり、かつ炭素繊維複合プラスチック材料にて構成されていること。

(もっと読む)

アモルファスSiO2膜被覆部材および、その形成方法

【課題】 耐熱衝撃性の他、塩水はもとより、塩酸、硫酸、硝酸のような強酸に対しても優れた耐食性を発揮する、アモルファスSiO2膜を被覆形成してなる部材、およびその形成方法を提案すること。

【解決手段】 鏡面仕上げした金属製基材の表面に、ポリシラザン化合物を加熱焼成することにより形成したアモルファスSiO2膜被覆部材において、前記記金属製基材の表面は、Ra:0.2μm以下またはRa:0.2μmかつRz:0.5μm以下の表面粗さであること、前記アモルファスSiO2膜の膜厚は、0.05〜5μmであること、前記金属製基材が、普通炭素鋼、特殊鋼、Niおよびその合金、Tiおよびその合金、Alおよびその合金、Cuおよびその合金、またはこれらの金属・合金からなるめっき膜、物理蒸着法あるいは化学蒸着法で得られる蒸着膜のうちのいずれか1種の皮膜で覆われた金属製基材であること。

(もっと読む)

耐食性に優れる炭化物サーメット溶射皮膜被覆部材およびその製造方法

【課題】 腐食性の少ない環境では耐摩耗性を発揮するものの、耐食性に乏しいため、その優れた性能を十分に利用することができないというWC系サーメットの問題を克服すること。

【解決手段】 WCに対し、バインダー成分として、Cr:5〜30mass%、Mo:5〜30mass%、Fe:0.5〜15mass%を必須成分として含み、さらに選択的添加成分としてW:0〜4mass%、Co:0〜3mass%、Cu:0〜2mass%を混合してなるWCサーメット溶射材料粉末を、高速フレーム溶射法により溶射して成膜する。

(もっと読む)

半導体装置用部材およびその製造方法

【課題】非金属製部材の表面積を拡大して、グロー放電処理によって発生する微細な粒子を堆積しやすくして、再飛散による被処理体表面の汚損を防止する。

【解決手段】非金属製部材の表面に直に、酸化物系セラミックス質を溶射法によって皮膜を形成し、溶射皮膜特有の粗い表面を利用してグロー放電現象によって発生した微細な粒子を多量に堆積させるととともに、その再飛散を防止する。また、有彩色の酸化物系セラミックス質皮膜を形成させることによって、石英ヒータや石英ランプの加熱源に赤外線を多く含むようにしてその効率を向上させ、また、多孔金属板を用いた溶射法によって、皮膜表面積の拡大をはかり、半導体製品品質の向上を図る。

(もっと読む)

高温部材搬送用ロールおよびその製造方法と溶射材料

【課題】 熱延鋼材のような高温部材を、高速で搬送するためのホットランテーブルローラの如き搬送用ロールに対し、耐久性に優れた皮膜を形成する技術を提案すること、およびロール表面に均質な硬化層を形成することができ、かつその効果が長期に亘って維持でき、しかも、耐久性の良好な溶射皮膜を安価に形成することができる他、その溶射皮膜を有利に形成する方法と、この方法に用いる溶射材料とを提案すること。

【解決手段】 高温部材搬送用ロール基材の表面に、再溶融後のNi基自溶合金マトリックス中に鋳鉄粉末を分散含有する溶射皮膜を形成する。

(もっと読む)

101 - 110 / 127

[ Back to top ]