新日鉄住金エンジニアリング株式会社により出願された特許

101 - 110 / 897

炭化水素の製造方法

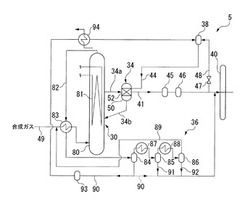

【課題】フィルターを往復して繰り返し通過する液体炭化水素の量を少なくしてフィルターの負荷を減少させた、炭化水素の製造方法を提供する。

【解決手段】触媒粒子と液体炭化水素とを含むスラリーを保持し、上部に気相部を有する気泡塔型スラリー床反応器を用いて、フィッシャー・トロプシュ合成反応により炭化水素を合成する合成工程と、反応器の内部及び/又は外部に配置されたフィルターにスラリーを流通させて重質液体炭化水素を分離し、重質液体炭化水素を抜き出す抜き出し工程と、フィルターにスラリーの流通方向と逆方向に液体炭化水素を流通させ、触媒粒子を反応器内に戻す逆洗工程と、気相部から排出される炭化水素を冷却し、凝縮した軽質液体炭化水素を分離回収する冷却・気液分離工程と、を備える炭化水素の製造方法である。逆洗工程にて流通させる液体炭化水素が冷却・気液分離工程で得られる軽質液体炭化水素を含む。

(もっと読む)

ガス分析装置及びそれを用いたガス分析方法

【課題】炉立ち上げ時において、炉内ガスに含まれる成分ガスの測定をレーザ式ガス分析計により行うことが可能なガス分析装置及びそれを用いたガス分析方法を提供する。

【解決手段】廃棄物処理炉内で発生する炉内ガスG2にレーザ光を照射して炉内ガスG2に含まれる成分ガスの測定を行うガス分析装置10において、廃棄物処理炉から排出される炉内ガスGを燃焼室に導く配管11の途中に設けられたバイパス管13と、バイパス管13内を流れる炉内ガスG2を加温するヒータ17と、加温された炉内ガスG2に含まれる成分ガスの測定を行うレーザ式ガス分析計18とを備えている。

(もっと読む)

真空脱ガスシステム

【課題】吸引能力の強大な真空排気装置を適用することなく、システム内を所望の高真空雰囲気とでき、かつこの高真空雰囲気を維持することができるとともにダスト捕集性にも優れた真空脱ガスシステムを提供する。

【解決手段】真空脱ガス槽Tと、真空排気装置Eと、これらを繋ぐ配管系Lと、排ガスからダストを分離除去するダストセパレータ1と、からなる真空脱ガスシステム10において、ダストセパレータ1は、流入する排ガスが衝突するとともにその角度を変化自在な可動式の衝突板を備え、真空脱ガスシステム10は、衝突板の角度を調整してその開度を全閉から全開まで制御する制御部3と真空度を検知する真空度センサ2をさらに備え、真空度センサ2の検知データに基づいて制御部3が衝突板を回動させてその開度が制御される。

(もっと読む)

炉頂燃焼式熱風炉

【課題】バーナーシステムの燃焼効率を高めることができ、高温の燃焼ガスを蓄熱室の全体に供給することができ、さらに、バーナーダクト内壁の耐火物が損傷し難い炉頂燃焼式熱風炉を提供すること。

【解決手段】バーナーシステムを有する炉頂燃焼式熱風炉10であって、このバーナーシステムは、3以上の多重管路の各管路に燃料ガスもしくは燃焼用エアを流すバーナー1とバーナーダクト2から構成され、中心管路1bと中央管路1cには旋回流生成手段が設けられて燃料ガスもしくは燃焼用エアの旋回流を生じさせ、最外管路1dには燃料ガスもしくは燃焼用エアの直進流が流れるようになっており、バーナーダクト2内には直進成分HG”と旋回成分HG’を備えた燃焼ガスHGが生成される。燃焼室3には、少なくとも1以上のバーナーシステムから燃焼室3に対して該燃焼室3の中心位置を通らない流入方向に燃焼ガスHGが供給される。

(もっと読む)

圧延ロールギャップ調整方法

【課題】圧延中における圧延ロールギャップの調整を渦電流式のギャップセンサの検出値を利用して高精度で行うことができる圧延ロールギャップ調整方法を提供する。

【解決手段】渦電流式のギャップセンサ17の検出値を利用して、圧延中における圧延ロールギャップの調整を行う方法において、圧延ロール14、15の温度上昇に伴って発生するギャップセンサ17の検出誤差を補正するための補正関数F(t)を、圧延開始時を起点とする時間関数として決定し、ギャップセンサ17の検出値を補正関数F(t)で補正して得られた演算値を用いて圧延ロールギャップの調整を行う。

(もっと読む)

脱硝制御方法及びそれに使用される触媒反応塔

【課題】アンモニアの過剰注入を抑制しつつ、NOx量が急激に変動した場合でも煙突出口NOx濃度を規制値以下に抑えることが可能な脱硝制御方法及びそれに使用される触媒反応塔を提供する。

【解決手段】プラント設備から排出される排ガス中の窒素酸化物(NOx)の分解処理が行われる触媒反応塔15に注入されるアンモニア量の制御を行うことにより、排ガスを排出する煙突出口における煙突出口NOx濃度を低減する脱硝制御方法において、触媒反応塔15内のリークアンモニアの濃度を測定するためのアンモニア濃度計24を触媒反応塔15に設置すると共に、煙突出口におけるNOx濃度を測定するためのNOx濃度計を煙突に設置し、触媒反応塔15内のリークアンモニア濃度が煙突出口におけるNOx濃度に応じて算出される値となるように、触媒反応塔15に注入されるアンモニア量を制御する。

(もっと読む)

海底鉱物資源の揚鉱システム及び揚鉱方法

【課題】揚鉱時に移送管が閉塞せず、深海の過酷な環境下においても安定して揚鉱することができ、且つ揚鉱に必要な動力費を縮減することが可能な海底鉱物資源の揚鉱システム及び揚鉱方法を提供する。

【解決手段】海上に配置される揚鉱基地11と、揚鉱基地11と海底との間に配設され、海底で採掘した鉱物資源Mを海水と共に揚鉱基地11に移送する揚鉱ライザー13及び鉱物資源Mが分離された海水を海底に戻す返送ライザー12と、鉱物資源Mが分離された海水を返送ライザー12に送り込む循環ポンプ16と、海底に配置され、返送ライザー12によって返送される海水によって作動するハイドロモータ22、23、24、並びにハイドロモータ22、23、24によって駆動し、鉱物資源Mを細粒化する破砕装置25、細粒化された鉱物資源Mを搬送するスクリューコンベア26、及び鉱物資源Mを海水と共に揚鉱ライザー13に送り込む水中ポンプ27とを備える。

(もっと読む)

石炭ガス化方法

【課題】ガス化のための酸素消費を抑えつつ、炉壁のスラグコーティングを適正量に維持することが可能な液相率を示すことで、ガス化運転の低コスト化を図ることができる石炭ガス化装置における石炭ガス化方法を提供する。

【解決手段】石炭ガス化装置のガス化炉で形成される溶融スラグの固相比率が35vol%以下となる範囲で固相分が含まれるようにガス化炉内の温度を調整することを特徴とする。

(もっと読む)

圧延ロール位置測定装置

【課題】圧延ロールとギャップセンサとの間の間隙を制御する必要が無く、圧延ロールが緊急退避した場合でもギャップセンサが破損したり、圧延ロールの表面に疵が付いたりすることのない圧延ロール位置測定装置を提供する。

【解決手段】圧延ロール位置測定装置10は、下圧延ロール12の圧延面14までの距離を測定するギャップセンサ23及び圧延面14に向けて流体Wを噴出する噴出口24を有するギャップ測定部17と、ギャップ測定部17の下方に設置され、内部に流体Wが供給される容器20と、容器20に対するギャップ測定部17の相対変位を測定する変位計19と、ギャップ測定部17に変位計19を介して連結され、容器20内に充填される流体Wの浮力でギャップ測定部17を押し上げる浮体部25とを備えている。

(もっと読む)

溶接方法および被溶接体

【課題】溶接金属に欠陥が発生するのを抑制すること。

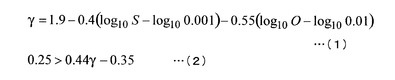

【解決手段】鋼材2同士を互いに突き合わせてMAG溶接する溶接工程を有する溶接方法であって、溶接工程の際、(1)式で示される溶接金属の表面張力推定値γが、1.26以上で、かつ(2)式を満たすように鋼材2同士をMAG溶接する溶接方法を提供する。

[数1]

ただし、(1)式中のSは、溶接金属M中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属M中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

(もっと読む)

101 - 110 / 897

[ Back to top ]