Fターム[2F065CC03]の内容

光学的手段による測長装置 (194,290) | 対象物−個別例 (8,635) | 磁気ディスク;光ディスク (101)

Fターム[2F065CC03]に分類される特許

21 - 40 / 101

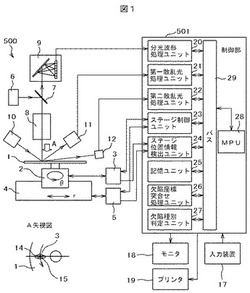

基板表面形状検出方法及びその装置

【課題】パターンドメディアの検査において、ナノインプリント時の欠陥か、表面に付着した異物あるいは傷かを区別して検査する。

【解決手段】ナノインプリント時の欠陥の検査は複数の波長を含む第1の光源からの光をハーフミラー7、対物レンズ8を介してディスク基板1に照射し、反射光を対物レンズ8、ハーフミラー7を介して分光器9に入射させることによってスキャットロメトリー法により検査する。ディスク表面の異物あるいは傷をレーザ光10を斜め方向から照射し、第1の仰角と第2の仰角に配置した検出装置11、12によって検出する。スキャットロメトリー法による欠陥の座標が異物あるいは傷の座標と一致すれば、ナノプリント時の欠陥ではないと判断し、一致しなければナノプリント時の欠陥と判断する。

(もっと読む)

磁気ディスク用ガラス基板の製造方法

【課題】磁気ディスク用ガラス基板の欠陥が両主表面のどちらにあるのかを正確に検出することができる磁気ディスク用ガラス基板の製造方法を提供すること。

【解決手段】本発明の磁気ディスク用ガラス基板の製造方法は、製造された主表面磁気ディスク用ガラス基板を検査する検査工程を含む磁気ディスク用ガラス基板の製造方法であって、前記検査工程において、磁気ディスク用ガラス基板に対して光学式自動外観検査で欠陥の検査を行い、前記光学式自動外観検査で特定された前記欠陥の位置について、磁気ディスク用ガラス基板レーザドップラー干渉計で、前記磁気ディスク用ガラス基板の主表面上の欠陥を検出する。これにより、磁気ディスク用ガラス基板の欠陥が両主表面のどちらにあるのかを正確に検出することが可能となる。

(もっと読む)

モアレ縞測定装置

【課題】余分な構成を必要とせずに、基準格子からの反射回折光によるノイズを除去することができるモアレ縞測定装置を提供することを目的とする。

【解決手段】基準格子Lからの反射回折光によるノイズ成分については、アダマール変換部32で変換された直交変換画像において、周囲の画素の画素値に対して特異な画素値を有する画素となる特異画素に変換される。したがって、特異画素算出部33で求められた特異画素の画素値を周囲の画素の画素値で補間部34が補間し、その補間部34で補間された直交変換画像に対して逆アダマール変換部35は逆アダマール変換を施して元の画像に戻すことで、ノイズを除去することになる。その結果、余分な構成を必要とせずに、基準格子Lからの反射回折光によるノイズを除去することができる。

(もっと読む)

微小距離測定方法および微小距離測定装置

【課題】微小な物体とそれに近接する透光性の物体との距離、または物体表面の微小領域とそれに近接する透光性の物体との距離を測定する。

【解決手段】透光性の基板とそれに近接する物体との距離を光学的に測定する微小距離測定方法および装置は、レンズで集光した光を基板を通過させて物体に投光し、その際に基板の表面に斜め角度で前記光を入射させ、物体の表面で反射して基板を通過した光を受光し、受光した光の振動方向の異なる偏光成分の位相差を検出し、検出した位相差に基づいて基板と物体との距離を決定する。基板を通過した光の非点収差に因る物体上の照射スポットの拡がりを低減する透光性部材がレンズと基板との間の光路内に挿入され、透光性部材と基板とを通過した光が物体に入射する。

(もっと読む)

平行平板の厚み測定方法

【課題】透明な平行平板の厚みを非接触で高精度に測定し得るようにする。

【解決手段】コンピュータシミュレーションにより、測定用レンズ1と基準球面反射鏡7との間に、厚みが既知の模擬平行平板が配置された状態での模擬透過波面測定を行い、測定用レンズ1および模擬平行平板を透過してなる模擬透過波面の球面収差と模擬平行平板の厚みとの対応関係を求める。測定用レンズ1と基準球面反射鏡7との間に補正板6を配置し、測定用レンズ1および補正板6を透過してなる被検透過波面の球面収差を実際に測定し、その測定値と上記対応関係とに基づき、補正板6の厚みを算定する。

(もっと読む)

位置検出装置、位置検出プログラム、位置検出方法

【課題】 ノイズがあったりエッジが不完全であったりしても透明部材の形状を認識し、透明部材の位置が検出可能となる位置検出装置を提供する。

【解決手段】 面が互いに向き合うよう連なって配置された複数の透明部材を面の垂直方向から撮像した画像を取得する画像入力部2と、画像入力部2によって取得された画像に撮像された複数の透明部材それぞれの輪郭を少なくとも含んだ領域を取得するROI設定部10と、ROI設定部10によって取得された領域内から、複数の透明部材のエッジを抽出するエッジ抽出部11と、エッジ抽出部11によって抽出されたエッジから、複数の透明部材のうちの所定の透明部材のエッジを選択する最適エッジ選択部12と、最適エッジ選択部12によって選択されたエッジに基づき、所定の透明部材の位置を算出する位置算出部13と、を備える位置検出装置を提供する。

(もっと読む)

薄膜計測方法及び薄膜計測装置

【課題】エリプソメータを用いた膜厚計測方法及び膜厚計測装置において、膜形成前後の計測位置の位置ずれを回避する。

【解決手段】レーザ光出射部13と試料10との間に減光フィルタ15を挿入して試料10の表面におけるレーザ光の投影光の中心を判定し、レーザ光が所定位置に照射されるようにする。その後、減光フィルタ15を退避させ、試料10の表面の偏光状態を計測する。次に、試料10の面上に薄膜を形成した後、レーザ光出射部13と試料10との間に減光フィルタ15を挿入して試料10の表面におけるレーザ光の投影光の中心を判定し、レーザ光が所定位置に照射されるようにする。その後、減光フィルタ15を退避させ、試料10の表面の偏光状態を計測する。次いで、薄膜形成前後における偏光状態の変化から、薄膜の厚さを求める。

(もっと読む)

潤滑剤塗膜計測方法及び潤滑剤塗膜計測装置

【課題】精度と信頼性の高い潤滑剤の塗膜状態の測定を行う潤滑剤塗膜計測装置を提供する。

【解決手段】光を一対の物体の接触部分に照射して干渉縞を発生させる光源40と、干渉縞の分光像を発生させる分光器36と、この分光器で発生した分光像を拡大する顕微鏡38と、顕微鏡で拡大された分光像を高速撮影する高速度カメラ34と、高速度カメラを接触部分に沿って移動させる高速度カメラ移動手段46と、高速度カメラから得た高速撮影データに基づいて油膜の状態を計測する演算手段50とを備えている。

(もっと読む)

面位置検出装置、露光装置、及びデバイス製造方法

【課題】被検面の下地の状態にかかわらず、該被検面の位置を正確に検出できるようにする。

【解決手段】被検面W上の第1照射領域に第1検出光DL1を斜め方向から照射する第1送光光学系11aと、被検面W上の前記第1照射領域を含み前記第1照射領域よりも大きい第2照射領域に第2検出光DL2を斜め方向から照射する第2送光光学系11bと、被検面Wで反射された第1検出光DL1及び第2検出光DL2を検出する検出手段28を有する受光光学系12と、第1送光光学系11aによる第1検出光DL1の照射及び第2送光光学系11bによる第2検出光DL2の照射を選択的に切り換えるとともに、検出手段28による第1検出光DL1に基づく検出値を検出手段28による第2検出光DL2に基づく検出値により補正して、当該補正された検出値に基づいて、被検面Wの面位置を検出する制御手段29とを備える面位置検出装置である。

(もっと読む)

光ディスクの表面評価方法及び光ディスク記録再生装置

【課題】 サーボ信号に基づく評価値を用いて光ディスクの光透過層の表面の評価を行う際に、サーボ残差とデータ復号エラーの発生量との相関関係が低いために評価の精度が低いという課題を解決する。

【解決手段】 フォーカスまたはトラッキングのサーボ信号を検出し、検出された前記サーボ信号とその検出時間から前記サーボ信号の推移を検出し、前記サーボ信号の推移から得られたピークのうち、所定の閾値を超えた部分について、前記所定の閾値からのピーク高さをその継続時間と線速度との積で算出される距離で積分し、積分によって得られた積分値を合計して評価値を算出し、該評価値とデータ復号エラーの発生量との相関関係に基づいて、前記光ディスクの光透過層の表面の凹凸を評価する。

(もっと読む)

磁気ディスク用ガラス基板の製造方法、磁気ディスク用ガラス基板および磁気ディスク

【課題】本発明は、ガラス基板の製造工程で生じる内包物と表面に含まれる凹欠陥および凸欠陥とを区別することで、ガラス基板の歩留まりを向上させることが可能な、磁気ディスク用ガラス基板の製造方法、磁気ディスク用ガラス基板および磁気ディスクを提供することを目的としている。

【解決手段】本発明にかかる磁気ディスク用ガラス基板100の製造方法は、基板状態測定工程S200と、欠陥面内位置特定工程S202と、面内位置を特定した欠陥が磁気ディスク用ガラス基板100の表面にあるか否かを、結像手段が面内位置で結像する像の数に基づいて判断する表面欠陥判断工程S204と、表面欠陥判断工程S204の結果に基づいて磁気ディスク用ガラス基板100を良品であるか否かを判定する良品判定工程S206と、を含むことを特徴とする。

(もっと読む)

ハードディスクメディア上のパターンの検査方法及び検査装置

【課題】パターンドメディアの検査方法において、ナノインプリントのプロセス管理を目的とした場合には、パターンの正確な形状を計測する必要があり、製品の品質管理が目的の場合には、製品全数を検査する必要があるが、SEMやAFMを用いた方法では、これらの要求を満たすことができない。

【解決手段】磁性体のパターンが形成されたハードディスクメディア表面に複数の波長を含む光を照射し、ハードディスクメディアからの反射光の強度を波長毎に検出する(S102)。次に、検出した反射光の強度から分光反射率を算出し(S104)、算出した分光反射率に基づいてハードディスクメディア上に形成されたパターンの形状を検出する(S110)。

(もっと読む)

形状測定装置

【課題】円盤状の測定対象物の端部の形状をその投影像に基づいて測定する場合に,投光方向と測定対象物とを平行な状態に調節して正しい形状測定を行えること。

【解決手段】測定対象物1の端部に対し平行光を投光する投光部と投光方向R1に対向する方向R2から測定対象物の端部の投影像を撮像するカメラとを光学系保持部材20で保持し,投光方向R1に対する測定対象物の傾き度合いの指標の検出結果に応じて,投光方向R1に直交する支持軸31で軸支された光学系保持部材20を回動駆動させて前記光学系保持部材20の傾きを調節する。

(もっと読む)

光照射装置及び円板体外周検査装置

【課題】円板体の外周部が水平方向や垂直方向に急速に変位しても、光照射装置からの照射光の焦点が外周部の表面やその内部の位置に合った状態を維持することが可能な光照射装置を提供する。

【解決手段】円板体Wの外周部の表面Wsに光を照射する光源2を備える光照射装置1において、表面Wsの円板体Wの径方向への変位量ΔXと円板体Wの円板面Swに直交する方向への変位量ΔYとを検出する変位量検出装置5と、第1ミラー31で反射された照射光Laの反射光を照射光Laの光軸に平行逆向きに反射する第2ミラー32を備えるミラー部3と、照射光Laを表面Wsに角度θ(下向き正)方向から照射する場合、ミラー部3を照射光Laの光軸方向及び直交方向に夫々(ΔX×cosθ−ΔY×sinθ)/2及び(ΔX×sinθ+ΔY×cosθ)/2だけ移動させるアクチュエータ4とを備える。

(もっと読む)

円板体外周検査装置

【課題】検査時にウェーハが水平方向や垂直方向に急速に変位しても、受光装置のフォーカス位置が合い、受光装置のフォーカス位置がずれることなく観測ポイントが視野中心に合った状態を維持することが可能な円板体外周検査装置を提供する。

【解決手段】円板体外周検査装置1は、円板体Wの径方向と円板面Swとの直交方向への変位量ΔX、ΔYを検出する変位量検出装置3と、該表面Wsでの散乱光Lを反射する第1ミラーとその反射光を散乱光Lの光軸に平行で逆向きに反射する第2ミラー42とを備えるミラー部4と、ミラー部4を光軸方向とそれとの直交方向に夫々移動させるアクチュエータ5とを備え、散乱光Lが該表面Wsで角度θ(下向き正)方向に散乱される場合、アクチュエータ5は、ミラー部4を、該表面Wsでの散乱光Lの光軸方向及びそれとの直交方向にそれぞれ(ΔXcosθ−ΔYsinθ)/2及び(ΔXsinθ+ΔYcosθ)/2だけ移動させる。

(もっと読む)

機械品の構成部品をチェックするための装置および方法

HSA(32)の構成部品の相対的な姿勢をチェックするための光電子システムであって、ベース(2)と、ベースに接続され且つHSAの位置決め面(34)と協働するようになっている固定支持体(3)を有する基準システム(40)と、固定支持体に対して浮き且つHSAの作用面(33)と協働するようになっているフローティング装置(10)と、光電子検出装置と、光電子検出装置の信号を受信して処理するための処理ユニットを含む光電子システム。光電子システムによって機械品の構成部品の相対的な姿勢をチェックするための方法は、HSAの第1の構成部品を基準システムに対して基準付けるステップと、HSAをチェック位置にロックするステップと、フローティング要素(11)を有するフローティング装置をHSAの第2の構成部品と接触させるステップと、光電子システムによってフローティング要素(11)の構成部品の寸法チェックおよび位置チェックを行なうステップとを含む。  (もっと読む)

(もっと読む)

検査装置及び検査方法

【課題】テレセントリック光学系を用いた検査光学系において、うねりや微妙な凹凸や異物、傷のような欠陥と同時に、色むら欠陥も同時に感度良く検出できる検査装置及び検査方法を提供する。

【解決手段】白色点光源からの照射光を検査対象物に導き、検査対象物表面から戻って来た反射光を集束するための光学素子と、光学素子の後像空間焦平面位置に配設される開口絞りと、開口絞りを通過した反射光の像を検出する像検出手段と、を備えた検査装置において、開口絞りは、透過波長帯域の異なる複数のカラーフィルターを同心円状に配置した構成であり、像検出手段は、複数のカラーフィルターを透過した光を分離した状態で受光し、像検出手段によって得られた単独の画像及び組み合わせた画像から欠陥を検出する欠陥検出手段を有する。

(もっと読む)

磁気ディスク用ガラス基板の製造方法、磁気ディスクの製造方法及び板厚測定装置

【課題】ガラス基板の検査として例えば板厚を測定したガラス基板を廃棄することなく、効率良くガラス基板を製造し得る磁気ディスク用ガラス基板の製造方法、磁気ディスクの製造方法及び板厚測定装置を提供すること。

【解決手段】円板状のガラス基板1(3)の主表面を研磨する研磨工程と、研磨した後のガラス基板1を検査する検査工程とを含む磁気ディスク用ガラス基板の製造方法であって、前記検査工程は、前記ガラス基板1(3)を水中に保持した状態で、該ガラス基板1(3)の形状を非接触で測定する工程を含み、前記検査に使用したガラス基板1(3)を製造工程に戻すこととした。

(もっと読む)

非接触基板測定装置、非接触基板測定方法及び磁気ディスクの製造方法

【課題】一段と効率良く基板を測定し得る非接触基板測定装置、非接触基板測定方法及び磁気ディスクの製造方法を提供すること。

【解決手段】円板状の基板3を基板支持部に載置して回転可能に支持するステージ12と、前記ステージ12に支持された基板3の主表面3a(3b)との距離を測定する複数のセンサ15a、15b(16a、16b)と、前記複数のセンサ15a、15b(16a、16b)の測定結果に基づいて、前記基板3の形状を判断する演算部20とを具備し、複数のセンサ15a、15b(16a、16b)を用いて基板3を測定することとした。

(もっと読む)

原盤ディフェクト測定装置、及び原盤ディフェクト測定方法

【課題】原盤カッティング機への設置が容易で、且つ光ディスク原盤の凹凸パターンに生じたディフェクトの位置及び大きさを情報量の少ないデータで取得、格納、及び処理することが可能な原盤ディフェクト測定装置、及び原盤ディフェクト測定方法を提供することを目的とする。

【解決手段】本発明によれば、原盤カッティング機10で用いられているフォーカスエラー信号及びインデックス信号を利用してディフェクトの検出を行うため、大幅な改造を行わずとも原盤ディフェクト測定装置50を原盤カッティング機10に容易に設置することができる。また、ディフェクトデータは信号のカウント値であるため情報量が少なく、短時間に多数のディフェクトが検出されても、ディフェクトデータの導出や伝送に不具合が生じることがない。

(もっと読む)

21 - 40 / 101

[ Back to top ]