Fターム[2G061BA03]の内容

機械的応力負荷による材料の強さの調査 (10,712) | 調査対象項目 (1,236) | 強度 (665) | 亀裂、クラック (150)

Fターム[2G061BA03]に分類される特許

61 - 80 / 150

薄鋼板の遅れ破壊特性の評価方法および応力付加治具

【課題】V形状に成形加工を施した薄鋼板の遅れ破壊特性を正確に評価する手法を提供する。

【解決手段】V形状に曲げ加工を施した薄鋼板の曲げ加工部に、的確に応力を付加できる応力付加治具を用いて応力を付加し、その状態で水素侵入環境中に保持した時の曲げ加工部の亀裂の発生状況により、遅れ破壊特性を評価する。

(もっと読む)

熱間圧延用ロールの評価方法

【要 約】

【課 題】実操業状態での熱間圧延用作業ロールの耐久性(耐疲労性)を再現よく評価できる、簡便な熱間圧延用作業ロールの評価方法を提供する。

【解決手段】熱間圧延用ロール相当材製で、厚さ方向に垂直な断面で断面L字状を呈するスリットを少なくとも1つ、円周面に挿入した円盤状の試験片に、少なくとも所定の温度に加熱された円盤状の相手片を、試験片の円周面に接して所定の荷重を負荷しながら押付け、かつ試験片を相手片との接触の入側および/または出側で冷却しながら、転動させて、試験片のスリットが折損するまでの転動回転数を求める。これにより、実機における熱間圧延用作業ロールの耐疲労性を簡便にしかも再現良く評価することができる。

(もっと読む)

応力腐食割れ形成装置

【課題】実際稼働中の原電または装置産業の設備で発生する応力腐食割れを、原電で実際使用している配管材に原電と類似な環境下で直接形成させ、割れの進展速度を予測することにより、実際原電または装置産業における危険度を減少させるとともに非破壊検査の技量検証に対する実効性を保障することが可能な応力腐食割れ形成装置の提供。

【解決手段】管型試片10の一側の外周面に円周方向に備えられる伝導部材、および前記伝導部材に隣接して配置された加熱コイルを備え、管の内部に蒸気圧を発生させる加熱ユニット20と、管型試片の内部に発生する蒸気圧が漏れないように、開放された両側を密閉させる両端拘束ユニット30と、加熱ユニットおよび両端拘束ユニットを制御する制御ユニットとを含んでなる、応力腐食割れ形成装置を提供する。

(もっと読む)

材料試験装置

【課題】J1C値を求めるための試験を効率よく行う。

【解決手段】予め亀裂が形成された試験片TPに引張試験力Pを負荷するとともに、目標除荷点で試験力Pを除荷する負荷手段1と、試験片TPに負荷される引張試験力Pを検出する試験力検出手段2と、試験片TPの開口変位vを検出する変位検出手段3と、試験力検出手段2と変位検出手段3との検出結果に基づき目標除荷点におけるコンプライアンスを求めて試験片TPの亀裂進展長さΔaを算出するとともに、目標除荷点における亀裂進展のパラメータであるJ積分値を算出する演算手段4と、演算手段4により算出された亀裂進展長さΔaとJ積分値の算出データの個数が、亀裂進展長さとJ積分値との関係を表すJ−Δaカーブ上の所定領域A〜Cにおいて予め定められた目標個数以上となるように目標除荷点を設定する除荷点設定手段4とを備える。

(もっと読む)

鋼材の耐水素割れ性の評価方法

【課題】引張強度が800MPa以下と比較的低強度の鋼材の耐水素割れ性を、精度よく迅速かつ簡便に評価する方法を提案する。

【解決手段】引張強度(TS)が800MPa以下である鋼材の耐水素割れ性の評価方法であって、上記鋼材に水素チャージしながら、または上記鋼材に水素チャージ後水素逃散防止処理してから、該鋼材に対し、歪み速度10−6〜10−2/minにて、下記式(1)および式(2)を満たす狙い付加応力σ(MPa)±1〜30%の振幅応力を付加し、鋼材に割れが生じるまでの時間で該鋼材の耐水素割れ性を評価する。

σ=YS×α …(1)

σ<TS …(2)

[式(1)(2)において、σ:狙い付加応力(MPa)、YS:鋼材の降伏強度(M

Pa)、TS:鋼材の引張強度(MPa)、α:係数(但し、0.5≦α<1.2)である。]

(もっと読む)

ゴムの疲労試験方法

【課題】ゴムの疲労寿命を短時間で予測することを可能にしたゴムの疲労試験方法を提供する。

【解決手段】ゴム試験片に対して任意の伸長率にて歪みを繰り返し与え、任意の回数の歪みが与えられたゴム試験片について破断伸長比λb及び引張応力M100 を測定し、破断伸長比λbから算出される仮想の引張応力M100*と実際に測定された引張応力M100 との差Yを求め、その引張応力差Yの経時変化をゴムの耐疲労性の指標とする。

(もっと読む)

き裂進展試験方法及び装置

【課題】応力拡大係数を一定に維持しつつき裂を進展させるき裂進展試験方法及び装置において、片側にき裂を有する試験片の端部に強制変位を加えることにより発生する曲げモーメントの影響なく試験を行うことができる具体的な試験方法及び装置を提供する。

【解決手段】片側にき裂2を形成した平板状の試験片1のき裂進展試験方法において、前記試験片1の一端を天板6に固定するとともに他端を上下方向に移動可能なクロスヘッド11に固定し、前記クロスヘッド11の両端部を支柱12で案内しながら、前記クロスヘッド11を下降させ、前記試験片1に一定の変位4を付与することにより、応力拡大係数を一定に維持して前記き裂を進展させることを特徴とするき裂進展試験方法。

(もっと読む)

機器寿命評価方法および機器寿命評価システム

【課題】クリープ疲労損傷による機器の構造損傷を高精度に行うことができ、もって高精度の機器寿命評価を行える機器寿命評価技術を提供すること。

【解決手段】本発明に係る機器寿命評価システム10では、クリープ或いは疲労に基づく機器の構造損傷による機器寿命を評価する機器寿命評価方法において、クリープ或いは疲労に基づく機器構造の損傷を微小亀裂の進展とみなして、この微小亀裂の進展を予測することで機器寿命の評価を行う処理をコンピュータに実行させるようにした。

(もっと読む)

岩盤物性評価方法、及び岩盤物性評価装置

【課題】低コスト且つ正確に岩盤の変形係数を評価する方法を提供する。

【解決手段】ボーリングコアの単位長さ当たりの亀裂本数N、及びボーリングコアの実質部における一軸圧縮強度σCをパラメータとする評価式で、変形係数Dを評価する。岩盤構造物の調査時にはボーリングは一般に行われているため、このボーリングにより得られるデータを有効活用することで、原位置試験を要することなく低コストに変形係数Dを評価することができる。また、前記評価式を、実構造物の建築時における岩盤の変位量δから導くことにより、実構造物の建築時の応力状態に対応した正確な変形係数Dを得ることができる。

(もっと読む)

セラミックス部品の適用方法

【課題】信頼性が高く、安全に運用可能なセラミックス部品の適用方法を提供する。

【解決手段】セラミックス材料からなるセラミックス部品を加工した後、加工による残留応力を熱処理により低下させる熱処理工程(111)と、所定温度においてセラミックス部品に一定荷重を負荷する予荷重負荷を与えることにより、高応力部でのクリープ変形を進める予荷重負荷工程(112)と、予荷重負荷工程(112)の後、セラミックス部品が設計強度を有するか否かを調べる保証試験工程(115)とを具備したセラミックス部品の適用方法。

(もっと読む)

き裂進展解析方法

【課題】部材に発生したき裂の進展を有限要素法により高精度に求める方法を提案する。

【解決手段】部材の三次元モデルのき裂先端を形成する複数のき裂先端要素に対してき裂進展方向に隣接する複数の隣接要素にて、第一のき裂先端応力場パラメータを求める第一工程と、き裂先端要素にて第一のき裂先端応力場パラメータのうちの一部のパラメータを代入して、第一のき裂先端応力場パラメータのうちの一部のパラメータを除く他のパラメータと同種の第二のき裂先端応力場パラメータを求める第二工程と、第一のき裂先端応力場パラメータのうちの他のパラメータと第二のき裂先端応力場パラメータを比較してそれぞれの差分が第一所定範囲内であるか否かを判断する第三工程と、を有する。

(もっと読む)

試験装置、疲労試験の試験方法、およびき裂進展試験方法

【課題】疲労試験片に負荷する試験荷重の試験周波数を大きくしてコンプライアンス法によるき裂進展試験を行うことができる試験装置、試験方法およびき裂進展試験方法を提供する。

【解決手段】試験装置は、所定の試験周波数で試験片に負荷を与える。クリップゲージを使用して試験片の開口変位を測定する時刻(開口変位測定時刻)t1になると、試験周波数を開口変位測定周波数(クリップゲージが開口変位の変化に追従することができる試験周波数。)に減らす。そして、ロードセルを使用して試験力を測定するとともに、クリップゲージを使用して試験片の開口変位を測定する。開口変位の測定を終了すると(時刻t2)と、試験周波数を元の周波数に戻す。このような開口変位の測定を繰り返すことにより疲労試験は行われる。

(もっと読む)

疲労センサの貼付方法、疲労センサおよび疲労センサ用保護皮膜

【課題】 疲労センサを部材上に容易に貼り付けることができ、貼り付けた疲労センサについて接着力の低下を効果的に防止することができる疲労センサの貼付方法、ならびにそのような貼り付けに適した疲労センサおよび疲労センサ用保護皮膜を提供する。

【解決手段】 ベース箔2の表面に対し両端部が固定されるとともに他の部分に隙間を有するようセンサ箔3が接合された構造の疲労センサ1を、部材5上に貼り付ける方法である。ベース箔2とセンサ箔3との間にある上記隙間の全周を密に覆うよう疲労センサ1に薄膜10を付着させ、その状態で、接着剤4によってベース箔2の裏面を部材5上に貼り付ける。

(もっと読む)

拡管性評価試験機及び拡管性評価試験方法

【課題】拡管型油井における鋼管の拡管性を精度良く、また、効率良く評価する試験装置及び試験方法を提供する

【解決手段】拡管プラグ2と、拡管プラグ2を駆動する拡管プラグ駆動手段と、管状の試験体1の一端を拘束する試験体拘束手段3と、試験体1の他端を保持する移動可能な試験体保持手段4と、試験体保持手段4の移動を制御する試験体拘束制御手段6とからなる拡管性評価試験機。試験途中に試験体拘束制御手段6により試験体保持手段4を停止させ、拘束状態を変更する試験方法。

(もっと読む)

プレス品のせん断縁における成形可否判別方法

【課題】従来の方法ではせん断縁での成形可否を不十分な精度でしか判定できていない。

【解決手段】プレス品1のせん断縁2近傍のひずみ勾配を変形限界量と関連づけることによって決定した成形可能領域を用いて成形可否判定を行う。ひずみ勾配と変形限界量の関係は、穴広げ試験方法において、初期穴径およびポンチ形状を種々変えて、穴広げ実験を行うことにより得られる。ひずみ勾配が大きくなるにつれて変形限界量が増大する。これにより成形可否判別精度が格段に向上する。

(もっと読む)

水素ガス中疲労試験方法

【課題】1回の試験で複数の繰返し速度についてのき裂進展状況を確認可能な疲労試験方法の提供。

【解決手段】条件1の繰返し速度f1=0.01Hzの場合、条件2の繰返し速度f2=1Hzと比較して、水素が疲労進展に及ぼす影響が大きい。結果として、疲労破面には、水素の影響が大きいエリア(繰返し速度f1で進展したエリア)と水素の影響が小さいエリア(繰返し速度f2で進展したエリア)が交互に出現し、両エリアは破面様相が異なるので境界線を視認可能となる。而して、各条件下で進展したき裂長さを各々特定することが可能であり、各条件に関する疲労き裂進展曲線を取得することができる。

(もっと読む)

き裂進展評価装置及びき裂進展評価方法

【課題】連続体に生じるき裂の進展を精度良く評価するき裂進展評価装置を提供する。

【解決手段】要素損傷判断部13が、応力及びひずみの解析結果に基づいて、連続体の複数の有限要素について、コフィンマンソン則を用いて損傷値の累積値を算出し、損傷値の累積値が閾値以上であるか否かを判断する。算出部15が、前記判断結果に基づいて、負荷のサイクル数と連続体に生じるき裂の進展率との対応を示す第1の対応情報を求める。コフィンマンソン則変更部17が、第1の対応情報と、連続体に加えられる負荷のサイクル数の実測値とそのときの連続体に生じるき裂の進展率の実測値との対応を示す第2の対応情報とに基づいて、コフィンマンソン則を変更する。

(もっと読む)

機械部品の余寿命評価方法

【課題】従来の余寿命評価技術では、金属疲労亀裂が発見された機械部品に対して明確な余寿命評価ができず、その機械部品の点検回数の増大(点検コストの増大)等を招く。

【解決手段】機械部品の応力集中部位を実現象に近い拘束および載荷条件下での応力解析により選定し、そこを亀裂発生の起点とした亀裂伝播解析により、最大亀裂寸法と寿命消費率の関係曲線であるマスターカーブを算定しておき、このマスターカーブに、前記機械部品の実体検査で検出した亀裂の最大寸法計測値を適用して余寿命を算出する。

(もっと読む)

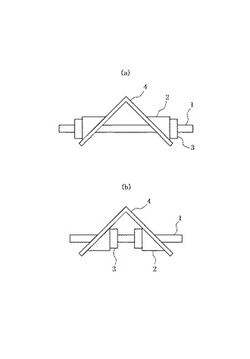

サイドベンド試験装置及び試験方法

【課題】プレス成形における鋼材などの金属材料の伸びフランジ性を、伸びフランジ割れを発生しない限界に近い歪、すなわち限界歪を評価するためのサイドベンド試験装置および試験方法を提供する。

【解決手段】それぞれ異なる位置の支点に回動自在に取り付けられた1対の腕部と、前記腕部の先端部において、上面または下面に罫書き線または標点がマーキングされた試験片の両端部の上下面をそれぞれ前記腕部と共に固定する1対の把持部と、前記1対の腕部の後端に荷重を加える荷重付与手段を有し、前記1対の腕部は、脚部が互いに交差するように構成されているサイドベンド試験装置であり、この装置を用いて試験片に曲げ変形を与え、フランジ割れが発生する限界歪を計測する。

(もっと読む)

溶接構造体の健全性検証方法

【課題】溶接構造体の補助部材に発生した疲労き裂の伝播を予測しつつ、溶接構造体の健全性を検証する方法を提案する。

【解決手段】主要部材とそれに交差して溶接された補助部材とからなる溶接構造体の補助部材に発生した疲労き裂の伝播を予測して、溶接構造体の健全性を検証する方法であって、溶接構造体にき裂を設けた解析モデルを用いてき裂先端の開口モード及び面内せん断モードの応力拡大係数を求める第一工程と、開口モード及び面内せん断モードの応力拡大係数に基づいてき裂の進展速度を求める第二工程と、き裂速度が所定速度以下であるか判定する第三工程と、を有する。

(もっと読む)

61 - 80 / 150

[ Back to top ]