Fターム[2G061BA03]の内容

機械的応力負荷による材料の強さの調査 (10,712) | 調査対象項目 (1,236) | 強度 (665) | 亀裂、クラック (150)

Fターム[2G061BA03]に分類される特許

101 - 120 / 150

スポット溶接構造体の疲労寿命予測方法

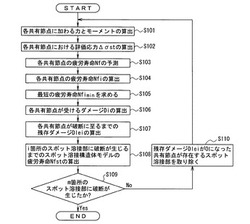

【課題】実際のスポット溶接構造体の破壊現象をシミュレートすることで、スポット溶接構造の疲労寿命を精度よく予測することが可能なスポット溶接構造体の疲労寿命予測方法を提供する。

【解決手段】スポット溶接構造体の疲労寿命予測方法は、各スポット溶接部の各共有節点7に加わる力とモーメントを算出し、算出された力とモーメントとから各共有節点7の評価応力を算出し、算出された評価応力と疲労寿命線図とに基づいて各共有節点7の疲労寿命を予測する疲労寿命予測方法であって、予測された各共有節点7の疲労寿命から各共有節点7のダメージを算出し、算出されたダメージが破断限界に到達した共有節点7が存在するスポット溶接部3を有限要素モデル1から取り除いて、各共有節点7の疲労寿命の算出を繰り返す。

(もっと読む)

構造体の破壊予測方法及び構造体の破壊予測用コンピュータプログラム

【課題】亀裂が進展する過程を評価すること。

【解決手段】評価対象であるタイヤにおける結合界面の界面ポテンシャルエネルギ関数のパラメータを、引張剥離実験又はせん断剥離実験の少なくとも一方に基づいて決定する(ステップS103)。次に、前記タイヤを有限個の要素に分割して作成した解析モデル中の結合界面に、決定した界面ポテンシャルエネルギを含む界面要素を作成し、配置する(ステップS104)。そして、界面ポテンシャルエネルギ関数に基づいて前記界面要素の剛性を計算し(ステップS105)、計算した剛性を解析モデルの全体連立方程式に代入して(ステップS106)、所定の解析条件に基づいて前記全体連立方程式を解くことにより、解析を実行する(ステップS107、ステップS108)。そして、全体連立方程式を解いて得られた前記界面の物理量の大きさから、亀裂の進展の可否を判定し、タイヤの破壊を評価する(ステップS109)。

(もっと読む)

疲労き裂進展シミュレーション方法

【課題】構造体が最終破断に至るような疲労き裂進展を対象としたシミュレーション技術であって、汎用的で実用性のあるシミュレーション技術を提供すること。

【解決手段】構造体を形成する材料の疲労特性から算出される累積損傷値に基づいた疲労き裂進展シミュレーション方法において、構造体の表面からの距離、もしくは、前回の繰り返し荷重サイクルまでのシミュレーションの結果によって疲労き裂と判断された領域からの距離に依存する係数をシミュレーションによる損傷値に乗じた値を損傷値として、前回の繰り返し荷重サイクルまでのシミュレーションによる累積損傷値に加算して、累積損傷値を求める。

(もっと読む)

基板検査方法及び基板検査装置及びそれを備えたインライン成膜装置

【課題】破損に至るおそれがある基板を事前に検査して排除する基板検査方法及び基板検査装置及びそれを備えたインライン成膜装置を提供する。

【解決手段】検査後に行われるプロセスでの加熱条件と同等以上の条件で、ガラス基板6を加熱ヒータ7により加熱し、加熱したガラス基板6の端部又は全面を割れセンサ8、9で検査して、該ガラス基板6の割れ及び破損を検出し、検出した割れの大きさが所定の大きさより大きく、破損に至るおそれがあるガラス基板6及び破損したガラス基板6を排除する。

(もっと読む)

高速屈曲試験装置

【課題】所要のストロークで高速振動する可動板の摺動抵抗を低減してブレをなくし、試験装置自体の耐久性を向上させるとともに、試験片であるフレキシブルプリント配線板の取付姿勢と取付位置を正確かつ簡単に調整可能な高速屈曲試験装置を提供する。

【解決手段】屈曲されたフレキシブルプリント配線板11の一端部を固定板12に固定し、固定板12に対して所定間隔で平行に配置された可動板13にフレキシブルプリント配線板11の他端部を固定するとともに、可動板13を固定板12に対して平行に高速振動させる高速屈曲試験装置10において、可動板13の一端部をエアベアリング14にて摺動可能に支持し、可動板13の他端部に保持具15を取り付けて振動体17に接続するとともに、保持具15をエアベアリング16にて摺動可能に支持した。

(もっと読む)

脆性材料のシートを耐久試験する方法及び装置

ガラス又はガラスセラミックに基づいた材料等の脆性材料のシートを耐久試験する方法が開示される。当該方法は、少なくとも1つの円筒形部材に沿ってガラスシートを曲げて、予め決められた値より大きな強度を有するシートを検出するステップを含む。上記方法は、シートに湾曲部を形成するステップと、湾曲部がシートを横切るようにシートと湾曲部との間に相対動作を生成するステップとを含み、湾曲部によりシートの表面に誘発される引張応力は予め決められた値に対応する。耐久試験を行うための装置も開示される。  (もっと読む)

(もっと読む)

材料特性を評価するための装置及び関連する方法

【課題】材料試料(12)の少なくとも1つの特性を測定するための装置(10)を開示する。

【解決手段】本装置(10)は、直接描画法によって形成された少なくとも1つのセンサ素子(24)を含む。本装置は、試料内の歪みを測定するための或いは例えば温度のような試料の他の特性又は属性を測定するための機器とすることができる。その上に特性測定装置の構成要素(254)が直接描画されたタービンエンジンディスク(240)についても説明する。特性測定装置のためのセンサ素子を形成する方法についても開示する。

(もっと読む)

熱疲労き裂進展試験装置、熱疲労き裂進展試験方法および熱疲労き裂進展試験装置に用いる試験体

【課題】 塑性変形を伴う熱疲労き裂進展を再現、実験、実証が可能となる技術を提供する。

【解決手段】 環状の試験体に対して、その試験体の全体を覆って加熱可能な加熱炉と、 前記試験体と結合される冷却用パイプと、 その冷却用パイプのパイプ内に冷媒を流す冷媒送流機構とを備える熱疲労き裂進展試験装置である。 前記試験体は、その端部が前記加熱炉内における前記冷却パイプの端部に接合される。 前記加熱炉には、加熱炉内の温度を制御する温度調節器を備える。 そして、前記冷媒送流機構には、冷媒を流す時間および流量を制御する流量制御手段を備える。試験体の内周の一部に初期き裂を予め備えていれば初期き裂進展の試験が可能となり、初期き裂がなければき裂発生からの試験が可能となる。

(もっと読む)

破壊力学的試験方法及びその試験体

【課題】実機から採取した小型の試験片を利用して高温における破壊力学的試験を正確に行えるようにする方法及びその試験体を提供する。

【解決手段】き裂進展試験は、金属片12から加工される試験片12bの両面に、所定の温度におけるクリープ強度が金属片12よりも高く、かつ温度における硬度が金属片12よりも高い拘束部材14を、ボロンと、金属片12を構成する少なくとも1つの金属元素と、拘束部材14を構成する少なくとも1つの金属元素とを含むフィラー16を介在させて溶接して試験体10を作製し、試験体10における試験片12bに予亀裂20を導入し、予亀裂20を導入し、試験体10を600〜700℃の高温に加熱した状態で拘束部材14を介して試験片10に荷重を与える。

(もっと読む)

応力腐食割れ進展試験方法及びその装置

【課題】低荷重・低応力拡大係数の条件の下であってもき裂進展速度評価をすることができる応力腐食割れ進展試験方法及びその装置を提供する。

【解決手段】応力腐食割れ進展試験装置は、所定の荷重又は応力拡大係数の条件の下で応力腐食割れの進展速度を測定する応力腐食割れ進展試験装置において、予め片面にき裂及び孔食の少なくとも一方を含む予き裂15を導入した試験片11と、この試験片11の予き裂15に引張応力を生じさせる荷重手段(例えば、曲げ冶具12)と、前記試験片11の少なくとも予き裂15を腐食液14により浸す腐食液浸漬手段(例えば、腐食液貯溜槽13)と、を有する。

(もっと読む)

鋼材加工時の水素脆化割れ発生防止方法

【課題】鋼材を酸洗等の薬液処理を施した後に加工するに当り、水素脆化割れの発生を防止する方法を提供する。

【解決手段】引張強さ:690MPa以上を有する鋼材に薬液処理を施したのち、加工処理を施すに当たり、薬液処理後に大気中放置、または熱処理からなる加工前処理を施し、しかるのちに加工処理を施す。大気中放置は気温10℃以上、1日間以上とすることが好ましく、また、熱処理は40〜100℃で、かつ10min以上とすることが好ましい。また、鋼材の出荷時に、試験材を採取し、試験材に、出荷後の薬剤処理相当の薬剤処理を施し、加工処理を施されるまでの状況、加工処理条件を考慮して、所定の大気中放置、あるいは所定の熱処理からなる加工前処理を施し、しかるのちに、出荷後に施される加工処理を模擬した条件で加工し、試験材の破壊状況を調査する。薬液処理を施さない非処理試験材の破壊状況と対比して、鋼材加工時の水素脆化割れ発生の有無を判断する。

(もっと読む)

高感度磁束密度計による金属材料の損傷評価装置、その損傷評価方法及びその損傷評価システム

【課題】繰り返し応力が作用する評価部位に適用でき、正確かつ簡便にき裂の発生・進展挙動を評価することが可能な高感度磁束密度計による金属材料の損傷評価装置、その損傷評価方法、及びその損傷評価システムを提供する。

【解決手段】被測定物の磁束密度を測定可能な高感度磁束密度計と、それで測定した磁束密度情報及び前記評価部位に作用する応力の繰り返し数情報が共に入力可能とされた演算処理手段とを具備し、高感度磁束密度計のプローブを評価部位に非接触状態で対向配置した金属材料の損傷評価装置、その損傷評価方法、及びその損傷評価システム。

(もっと読む)

要素分割法、要素分割演算装置及び損傷進展解析装置

【課題】亀裂、はく離等の損傷の進展を、新たな要素分割法により高速化、高精度化する。

【解決手段】境界線上の点(図4(a))を節点としてデローニー三角分割法で分割し(図4(b))、モンテカルロ法とローソン探査法と既定の関数により対象領域20内に互いに交わらない円を配置する(図4(c))。モンテカルロ法により1つの円との間隔が最も小さい6つの円を特定し、前記1つの円の中心座標を仮に移動させ、前記1つの円との間隔の分散度Φが低下したら移動後の中心座標を採用する(図4(d))。円の中心と境界線上の点を節点としてデローニー三角分割法で分割する(図4(e))。モンテカルロ法により抽出した節点の座標を仮に移動させ、抽出した節点を頂点とするすべての三角形についての非正三角形度DTRの総和が低下したら移動後の節点座標を採用し、デローニー三角分割法で分割する(図4(f))。

(もっと読む)

繰返し応力センサ

【課題】 繰返し荷重を受ける構造物などを構成する部材に貼付して、それら部材の疲労損傷度を推定することができる疲労センサ、特に、特に対象部材の如何に限らず1個のセンサを適用することにより繰返し応力が評価対象部材の疲労限界を超えているか否かを検知する汎用性の高い繰返し応力センサを供給する。

【解決手段】 応力集中形状に基づき互いに異なる応力集中度を有する複数の短冊状の金属片11を、基板12上に応力集中度の大きさの順に並列に配置し、金属片の両端部14同士を固着して、この固着した両端部14をさらに基板12に固着したもので、対象部材表面に貼付して一定期間観察すると、金属片11は応力集中度が高い順に破断するので、どの金属片11まで破断したかにより対象部材の繰返し応力さらに寿命などを推定することができる。

(もっと読む)

疲労センサおよび疲労損傷度推定方法

【課題】 繰返し応力を受ける構造物などを構成する部材に貼付して、それら部材の疲労損傷度を推定することができる疲労センサ、特に、溶接部に限らず各種形状の部材について疲労評価ができる疲労センサ及びその使用方法を提供する。

構造物、特に橋梁について、非熟練者であってもその耐用期間を正確に推定して、この推定に基づいて的確な保全を実施できる疲労寿命診断方法を提供する。

【解決手段】 中央部を横断して端部より薄く形成された疲労検出部3を有しこの疲労検出部に先端が亀裂の始点となるスリット5を設けた破断片1と、この破断片の両端部を固定する箔状の基板2を備えて、被検体表面に貼付して破断あるいは亀裂進展度を検知する疲労センサにおいて、疲労検出部3が亀裂進展度合いに従って選択された厚さを持ち、スリット5の先端形状が亀裂発生期間に従って選択された曲率を有するようにした。

(もっと読む)

ハニカム焼成体の検査方法、及び、ハニカム構造体の製造方法

【課題】生産効率を維持しつつ、製造したハニカム焼成体に対して全数検査を行うことができる、ハニカム焼成体の検査方法を提供すること。

【解決手段】多数のセルがセル壁を隔てて長手方向に並設された柱状のハニカム焼成体におけるクラックの有無を、上記ハニカム焼成体を搬送部材で搬送しながら検査することを特徴とするハニカム焼成体の検査方法。

(もっと読む)

き裂進展試験方法およびき裂進展試験装置

【課題】き裂進展試験方法において、応力拡大係数が一定のまま、き裂を進展させる。

【解決手段】き裂進展試験方法は、試験片1に、き裂2を形成するき裂形成工程と、試験片1に、き裂2が延びる方向に垂直な方向4に一定の変位を加えたまま保持する保持工程と、を有する。ボールねじ機構や、シリンダの変位を制御可能な油圧機構を備えた保持手段によって、試験片1に一定の変位を加えたまま保持することができる。また、試験片1に加えられた変位を測定してフィードバックすることにより、油圧機構をサーボ制御してもよい。試験片1を水中に配置して試験を行うこともできる。

(もっと読む)

評価試験方法およびその装置

【課題】水冷孔の内部で発生する損傷等の評価を、試験体を用いて簡易かつ短時間で行なう。

【解決手段】評価試験装置10は、試験体12に冷却水を供給する冷却水供給装置14と、試験体12を加熱する加熱装置16とを備える。試験体12には水冷孔が形成されると共に、水冷孔の内部にノッチが形成される。試験体12の水冷孔に、冷却水供給装置14で温度制御された冷却水を常時流通して水冷状態としたもとで、加熱装置16で試験体12を加熱して上限温度まで昇温する加熱工程を行なう。次に、試験体12が水冷により温度低下するのを許容する熱量での加熱装置16による加熱を所定の保持時間だけ継続する保持工程を行なった後、加熱装置16による加熱を停止して下限温度まで冷却する冷却工程を行なう。加熱工程−保持工程−冷却工程を所定回数繰り返した後、試験体12の損傷を確認する。

(もっと読む)

CBB試験方法及びこの方法に用いる試験治具

【課題】試験片に大きなき裂を発生させることができるCBB試験方法を提供する。

【解決手段】厚さ約10mm、幅約130mm、長さ約320mmの試験片1を用い、他方、その試験片1に1%ひずみを付与する試験治具8を、内面に試験片1に1%ひずみを付与すべく所定の曲率で曲げるための凹状の曲面2が形成された上下の抑え治具3と、その上下の抑え治具3の曲面2間に配置され上下に凸状の曲面4を有する中子5で形成し、試験片1を上下の抑え治具3の曲面2に通水性を有する隙間形成材10を介して配置すると共に、その間に中子5を挟んで上下の抑え治具3をプレス等にて押圧し、さらに上下の抑え治具3をボルト6・ナット7で固定して試験片1に所定の曲率を付与し、しかるのち、高温・高圧の純水中に浸漬してその試験片1の応力腐食割れを観察する。

(もっと読む)

マイクロクラック検査方法及び装置

【課題】簡易に精度良く安定して適確に検査対象物の導体部に生じるマイクロクラックを検査し得るマイクロクラック検査装置を提供すること。

【解決手段】このマイクロクラック検査装置の場合、コネクタ1の導体部1aに生じたマイクロクラック4の形状が所定の方向の押圧により繋がり易いものであっても、押込みツール5(鉛直方向でコネクタ1を押圧する)及びプローブ板2,3(水平方向でコネクタ1を挟むように押圧する)による多方向押圧機能と、プローブ板2,3における端子2a,3aを導体部1aへ通電させての電気検査機能(導通不良の有無確認)とが協働することにより、マイクロクラック4の繋がり発生が防止された上、簡易に精度良く安定して適確にコネクタ1の導体部1aに生じるマイクロクラック4を検査することができる。

(もっと読む)

101 - 120 / 150

[ Back to top ]