Fターム[3C011EE09]の内容

Fターム[3C011EE09]に分類される特許

21 - 40 / 99

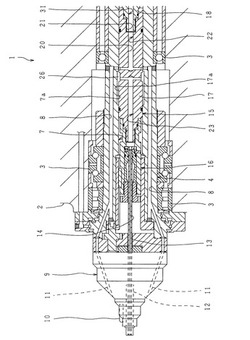

シリンダヘッドのバルブシート面とバルブガイド孔の加工装置

【課題】 加工箇所に十分なクーラントを供給し加工精度を向上でき、1つのクーラント供給回路を切り換えることでバイトとリーマにクーラントを供給できるシリンダヘッドのバルブシート面とバルブガイド孔の加工装置を提供する。

【解決手段】 主軸4に通孔8と、主軸4の中心に貫通孔7を設ける。その貫通孔7に挿通されたリーマ13を進退する可動軸15の中心には、第1、第2クーラント供給路22,23が形成されている。主軸4と可動軸15間には、連通空間26が形成されている。可動軸15が後退した時、第1クーラント供給路22と通孔8とが連通空間26を介して連通し、バイト用のクーラント流路11にクーラントが供給される。また、可動軸15が前進した時、第1、第2クーラント供給路22,23が連通空間26を介して連通し、リーマ用のクーラント流路14にクーラントが供給される。

(もっと読む)

廃液回収装置

【課題】工作機械に使用する液体を循環させることが可能な廃液回収装置を提供すること。

【解決手段】

工作機械から排出された切削液を貯留可能なタンク1と、切削液に浮揚可能であり、切削液の液面の高さに応じて上下動するフロート21と、液面が所定の高さを超えると、フロート21の移動によって開状態にされるバルブ30と、バルブ30を通過する圧縮空気によって作動し、タンク1内の切削液を吸い込んで外部へ吐出可能なポンプ10と、を備える。

(もっと読む)

切削装置

【課題】切削ブレードによって飛散する切削液を吸引手段で強制排出する切削装置において、切削液を吸引手段に導く管状部材に外力がかかりにくくして老朽化を抑える。

【解決手段】吸引源86を運転することにより、切削ブレード65で跳ね上げられた切削液を、ブレードカバー70の可動カバー73に第1管状接続部材81を介して接続した導出ホース83に導入し、吸引チャンバ85に導いて排出する。導出ホース83を吸引チャンバ85に接続する第2管状接続部材82を回転機構850によって鉛直軸回りに回転自在とし、割り出し送り時に旋回する導出ホース83の動きに追従して第2管状接続部材82が回転し、第1管状接続部材81や導出ホース83に外力がかかりにくくする。

(もっと読む)

切削装置

【課題】切削ブレードの回転方向後方に飛散する切削液がワークに付着することを抑えるとともに、切削液の飛散方向に部品配設スペースを確保する。

【解決手段】切削ブレード65で跳ね上げられた切削液を切削液回収口811からダクト81内に導入し、切削液の飛散を抑える。ダクト81内に入った切削液の流動方向をほぼ直角に曲げ、スピンドルカバー63の背面に固定した樋状部材82の切削液回収路821を流動させてスピンドル64の後端方向に流し、切削液排出口822から排出する。切削液回収口811から切削液排出口822までの割り出し送り方向に沿った長さを割り出し送り量の全長よりも長くし、切削液排出口822からウェーハ1上に切削液が落下しないようにする。

(もっと読む)

研削装置のクーラント装置

【課題】構成の簡素化、装置の小型化を図る。

【解決手段】タンク82に貯留されている静圧兼冷却油83は、静圧用ポンプ91により、第1及び第2のスライド部101,103へ静圧油として、また、ワーク冷却用ポンプ92により、ワークの加工部分へ冷却用油として、さらに、スピンドル冷却用ポンプ93により、砥石スピンドル21〜23の被冷却部分に、それぞれ供給される一方、ベッド1を伝わって油回収皿81に回収されて、第1乃至第3のフィルタ85〜87により濾過されて、第1及び第2のタンク圧送用ポンプ88,89によりタンク82に圧送され、貯留されて、循環的に用いられるようになっている。

(もっと読む)

回転継手

【課題】回転しない供給口と回転する軸部材の軸端との間に設けられる回転継手のロータリーシールから漏れた液が軸部材を駆動するビルトインモータなどの内部に浸入するのを防止する技術に関し、より小型かつ簡単な構造で、漏れを速やかに検出してモータ内部への切削液の侵入を防止する。

【解決手段】液供給口の開口を取り巻いているシール部材と軸部材の軸端とがロータリーシールを形成している。ロータリーシールの周囲に第1室が形成され、軸部材は、不動部材の円筒孔を貫通しており、その隙間27を通って、第1室は第2室に連通している。隙間は、正常な量以上の液が流れたとき、第1室に設けた圧力センサがその差圧を検出することが可能な圧力差を生ずるのに必要な流体抵抗を与える軸方向長さ及び隙間寸法を有する。第2室には、ドレン口が設けられる。

(もっと読む)

クーラント回収装置

【課題】安価でありながら故障が少なく信頼性に富むクーラント回収装置を提供する。

【解決手段】工作機2の間に配設され、ワークWから落下するクーラントを受けるクーラント受け11と、このクーラント受け11に貯留されたクーラントをクーラントタンク13に移送する移送管12とを備えるクーラント回収装置10である。移送管12の流路上に、エアーが供給されることによって移送管12内に負圧を発生させる負圧発生手段20を設ける。そして、負圧発生手段20で移送管12内に発生させた負圧を利用して、クーラント受け11に貯留された切屑を含むクーラントがクーラントタンク13に移送される。

(もっと読む)

液体冷却ユニット

【課題】放電加工機等の工作機等には、加工中の工作物を冷却するため、加工油等の可燃性の冷却液をかけながら加工を行うが、工作精度の点から、冷却液の温度制御を行っており、冷却液の冷却を行うために冷凍サイクルを用いているが、ポンプで圧送するため、冷却器に内圧が繰り返しかかり、これが原因で冷却器が金属疲労が発生して、冷却器が破損し、内部の冷却液が外部に漏出し、周囲の環境を悪化させることがあった。

【解決手段】冷却タンク1の外表面を多孔質材料の吸収シート12で覆い、さらにその表面を被膜14で覆うことにより、内部の冷却液が、外部に漏出することを防止した。

(もっと読む)

タレット式刃物台における排水構造

【課題】タレット内部、特にギヤケース室内への切削液等の浸入を最小限に抑えつつ、且つ、浸入した切削液等を確実にタレット外部へ排出することができるタレット式刃物台における排水構造を提供する。

【解決手段】ホルダ装着部毎に対応して、ハウジング10にギヤケース室84とハウジング10外部とを連通させる第1排水孔15及び第2排水孔16を設けるとともに、当該両排水孔15、16を開閉する弁17を取り付け、ギヤケース室84内へ浸入した切削液等を両排水孔15、16を介してハウジング10外部へ排出可能とした。したがって、どんなに防水構造を施したところである程度は浸入してしまう切削液等を排出することができ、たとえば各種ギヤに錆が生じる、歯車に回転不良が生じる等といった問題が生じにくい。

(もっと読む)

クーラント供給装置

【課題】清浄なクーラントを供給でき、且つ、従来に比べてメンテナンス時間が短く、また、装置構成がコンパクトなクーラント供給装置を提供する。

【解決手段】クーラント供給装置1は、工作機械50に供給されるとともに、この工作機械50から回収されるクーラントLを貯留する貯留タンク11と、貯留タンク11と工作機械50とに接続された供給管12と、供給管12に設けられた上流側の第1供給ポンプ13及び下流側の第2供給ポンプ16と、第1供給ポンプ13と第2供給ポンプ16の間に設けられ、供給管12内を流通するクーラントLから切りくずを除去するフィルタ14,15と、フィルタ14,15と第2供給ポンプ16との間で供給管12に一端が接続し、他端が貯留タンク11に接続した第1戻し管21とを備えており、第2供給ポンプ16の吸込流量が第1供給ポンプ13の吐出流量よりも小さく設定される。

(もっと読む)

加工装置

【課題】加工液を供給しながらレンズを加工する加工技術において、加工液の供給経路の保守管理を容易化する。

【解決手段】スピンドル4に支持された砥石ホルダ3に固定された加工砥石2に加工液10aを供給しつつレンズ1を押圧して研磨加工するレンズ加工装置M1において、加工液10aの供給路であるスピンドル4の軸貫通穴4aに隙間gをなして非接触に加工液供給管5の挿入端部5aを挿入し、ポンプ9から加工液供給管5、軸貫通穴4a、砥石ホルダ3の貫通穴3a、加工砥石2の加工液供給穴2aを通じて加工液10aを供給する構成とした。加工液10aの供給経路にスピンドル4の回転による摩擦や摩耗を伴う構成が存在しないため、メンテナンスを大幅に簡易化できる。

(もっと読む)

オイルタンク

【課題】フイルタの清掃を容易に行うことのできるオイルタンクを提供する。

【解決手段】切削油を供給するための供給ポンプを備えたオイルタンクであって、一方向に長く形成したオイルタンク本体5の一端側に備えた前記供給ポンプ9の吸引口部15を前記オイルタンク本体5内に備え、この吸引口部15の周囲を囲繞した環状のフイルタ本体31の一側部に備えた開口部38を開閉自在に備えると共に当該フィルタ本体31を前記オイルタンク本体5の他端側へ移動可能に備え、前記フイルタ本体31の開いた状態の前記開口部38に対して前記供給ポンプ9の吸引口部15を相対的に通過可能に構成してあり、前記供給ポンプ9を駆動するモータ11は前記オイルタンク本体5の一端側の上面に備えられており、前記オイルタンク本体5の他端側の上面には作業者が乗ることが可能かつ開閉自在な上面カバー17が備えられており、前記フイルタ本体31は、当該フイルタ本体31の前記開口部38に対して着脱可能なフイルタプレート47を備えている。

(もっと読む)

工具保持具、工具保持具用切削液供給プレート及び切削加工方法

【課題】 近年、マシニングセンタ等の工作機械による切削加工では生産性向上などを目的として機械の主軸回転数の高速化が図られている。主軸回転数が高速になると、工具を冷却し工具寿命を延ばすことを目的として供給される切削液が遠心力で広がり、切削液が加工部に確実に供給されないという課題がある。

【解決手段】 本発明の工具保持具は切削工具を回転軸に保持するとともに切削液を前記切削工具が切削する切削加工部に供給する工具保持具であって、前記切削液を通す切削液経路と、前記切削液経路の端に位置し前記切削液経路を通った切削液が噴出する切削液供給穴とを備え、前記切削液供給穴は前記回転軸からの距離が異なる2以上の切削液供給穴から構成されるようにした。

(もっと読む)

ツールシャンクおよび工作機械の主軸

【課題】 高圧の流体の供給に耐え、簡易かつ小型の構造でメンテナンス性の良好なツールシャンクおよび工作機械の主軸を提供する。

【解決手段】 ツールシャンクは、ツール装着部21に嵌合するテーパ部1と、回転軸上に形成した中心孔2と、プルスタッド3と、接合管4と、弾性部材5とを備え、プルスタッド3は、中心孔2に基端側から挿入して固着され回転軸上に貫通孔6を有し、接合管4は、先端側端部の外径を他所より大きく形成して管頭部7としてあり、貫通孔6に先端側から挿入され軸方向に摺動可能で、管頭部7外周にシール部材8を備え、シール部材8が中心孔2内周面と接しており、弾性部材5は、中心孔2内に配置され接合管4を基端側へ付勢している。工作機械の主軸内部のクランプユニット22がツールシャンクをクランプすると、接合管4の基端側端部とクランプユニット22の胴部23の先端側端部とが接合して流路を形成する。

(もっと読む)

深穴切削装置制御システム

【課題】クーラントの供給圧を監視し、深穴切削装置に異常が発生した場合に、確実に深穴切削装置の深穴切削を停止させることで、小径の深穴切削においても深穴切削装置を使用することで作業能率を向上させることができるシステムを提供することを目的としている。

【解決手段】深穴切削装置制御システムは、被削材Wを加工する深穴切削装置1と、該深穴切削装置1にクーラントCを供給するポンプ機構2と、該ポンプ機構2から供給されるクーラントCの供給圧を監視する圧力センサー4と、前記深穴切削装置1が被削材Wを加工する際に、前記圧力センサー4で監視したクーラントCの供給圧の圧力値が幾らであれば異常値でないかをあらかじめ設定させ、該設定させた値を前記圧力センサー4で監視したクーラントCの供給圧の圧力値が超えた場合に前記深穴切削装置1に異常が発生したとして被削材Wの加工を停止させる異常信号を生成する制御装置7とを備えてなるものとしている。

(もっと読む)

切削加工機用ロータリジョイント

【目的】 冷却液及びチャッキング検出用ガスを切削加工機のスピンドルに供給する手段として好適に使用することができるようにする。

【構成】 切削加工機用ロータリジョイントは、有底筒状のケース体4とこれに水平軸線回りで回転自在に連結された軸体1との間に、切削部冷却用の冷却液11を流動させる第1流路5を形成してなる。第1流路5は、端面接触形メカニカルシール7によりシールされた第1シール空間8と、軸体1を貫通して第1シール空間8に連通する第1軸側通路9と、ケース体4を貫通して第1シール空間8に連通する第1ケース側通路10とからなる一連のものである。メカニカルシール7において、固定密封環23及び可動密封環24の内周面には、両密封環23,24の対向端面23a,24aに向かって漸次拡径し且つ当該対向端面23a,24aにおいて同一径となるテーパ面31,32が形成されている。

(もっと読む)

主軸装置

【課題】たとえ切削液がドローバーの後端部等から漏れ出したとしても、当該切削液を主軸装置外部へ確実に排出可能で、焼き付き等の不具合を防止可能な主軸装置を提供する。

【解決手段】ドローバー8と回転継手20とが当接/離隔する空間Sとハウジング2外部とを連通させた切削液排出路24を設けるとともに、エアブロー回路へ送り込まれる圧縮空気の一部を当該空間Sへも送るように構成し、圧縮空気により、工具ホルダ30のアンクランプ動作に伴ってハウジング2内部へ漏れ出す切削液を、切削液排出路24を介してハウジング2外部へ排出可能とした。したがって、漏れ出した切削液がモータ動力線等を伝ってモータ内部へ浸入したり、主軸を軸支する軸受内部へ浸入したりする事態を防止することができ、主軸装置1の耐久性を向上することができる。

(もっと読む)

加工油供給システムおよび加工油の供給方法

【課題】水溶性加工油の分離を抑制し、性能を維持するとともに、低ランニングコストで加工刃の寿命を延ばし、加工精度を維持する

【解決手段】水溶性加工油剤と希釈用水とを混合した水溶性加工油を貯留する貯留槽11と、供給管13を介して水溶性加工油を貯留槽11から加工装置17に供給する供給ポンプ15と、供給管13を介して供給される水溶性切削油に所定磁束密度以上の磁界を印加する磁界印加装置16と、を備えた。

(もっと読む)

切削液供給装置

【課題】切削液の温度上昇を防止可能であり、切削液を加工領域に大流量で供給するときにも対応可能な切削液供給装置を提供する。

【解決手段】切削液供給装置1は、相互に連通した第1タンク22及び第2タンク23からなる、切削液Lの貯留タンク21と、第1タンク22内の切削液Lを工作機械10のノズル体17に供給するための供給管26、及びこの供給管26に設けられた供給ポンプ27とを備えた供給機構25と、ノズル体17から吐出された切削液Lを第1タンク21内に回収する回収機構30と、第2タンク23内の切削液Lを冷却する冷却機構35とから構成される。第1タンク22内に回収された切削液Lは、第2タンク23内に流入して冷却された後、第1タンク22内に戻るようになっている。供給管26の、供給ポンプ27よりも切削液流通方向下流側の一部分は、第2タンク23内の切削液L中に浸漬されている。

(もっと読む)

基板材料からウェハ状スライスを製造するための方法及びシステム

本発明は、基板材料からウェハ状のスライスを製造する、特に半導体デバイスの製造において使用するための方法及びシステムに関する。この方法は、研削粒子を表面上に有するカッティングワイヤを備えるスライス切断デバイスを用意するステップと、約30μS/cm以下の導電率に対応するイオン強度を有する水性冷却用及び潤滑用流体を用意するステップと、前記カッティングワイヤが接触し、前記基板材料を切断する切り溝内に、前記切り溝領域からの粉末基板材料の除去を促進しその結果使用済み流体となる前記冷却用及び潤滑用流体を分配しながら前記基板材料を前記カッティングワイヤで複数のスライスに切断するステップと、前記使用済み流体を前記切断デバイスから取り除き、前記粉末基板材料を前記使用済み流体から回収するステップとを含む。 (もっと読む)

21 - 40 / 99

[ Back to top ]