Fターム[3C034AA01]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 用途 (2,428) | 円筒外面研削 (297)

Fターム[3C034AA01]の下位に属するFターム

砥石端面で円筒研削するもの (79)

円筒部と同時に端部を研削するもの (11)

Fターム[3C034AA01]に分類される特許

141 - 160 / 207

加工装置

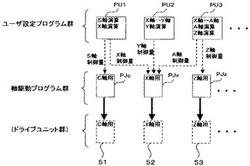

【課題】数値制御装置による制御において1つの軸に対して複数の移動を指示するプログラムの記述を可能とし、このプログラムの記述方法を用いて、被加工部における真円度の悪化やスジ等の発生を抑制し、加工工具の寿命をより長くすることができる加工装置を提供する。

【解決手段】C軸回りのワークの回転角度に対して加工工具のX軸方向の進退位置の指示が記述されたCX関連ユーザ設定プログラムと、被加工部に関する寸法が第1所定寸法になるまでX軸方向へ第1切込み速度で切込む指示が記述されたX関連ユーザ設定プログラムにてC軸とX軸の制御を可能とするために、一方のユーザ設定プログラムでは、制御が重複しているX軸を仮想軸に置き換えてプログラムが記述され、X軸用の軸駆動プログラムに、一方のユーザ設定プログラムによる仮想軸の制御量と、残りのユーザ設定プログラムによるX軸の制御量とが加算されて入力されている。

(もっと読む)

研削条件決定方法

【課題】短時間でかつバラツキがない研削条件を決定することができるとともに、研削焼けの発生を抑制することができる研削条件決定方法を提供する。

【解決手段】研削条件決定方法において、砥粒の最表面から切込み深さgにおける砥粒断面積Aを得る断面積取得工程S10、S11と、砥粒断面積Aを底面積、切込み深さgを高さとする砥粒の切れ刃の円錐モデル30における半頂角αに対する正接tanαを計算する正接計算工程S12と、研削パラメータを設定するパラメータ設定工程S13と、研削パラメータ及び正接から接線研削抵抗Ftを計算する接線研削抵抗計算工程S14と、接線研削抵抗Ftから研削熱量Qを計算する研削熱量計算工程S15と、研削熱量Qから研削点における最高温度θmaxを計算する最高温度計算工程S16と、最高温度θmaxと閾値とを比較し、研削焼けを判断する研削焼け判定工程S17、S18、S19とを備える。

(もっと読む)

溝加工装置およびその加工位置補正方法

【課題】加工対象物に位置補正用の溝加工を行うことなく、研削砥石の刃先の位置を補正する。

【解決手段】加工対象物Rの表面に対し、回転する円板状の研削砥石26により、当該研削砥石26の回転軸方向における所定の加工位置に溝加工を行う溝加工装置1において、研削砥石26を回転させる研削手段4と、加工対象物Rを装着する装着手段と、加工位置に関する加工位置データを記憶する記憶手段と、加工位置データに基づいて、研削砥石26に対し、加工対象物Rを回転軸方向に相対移動させる対象物移動手段3と、研削砥石26により、加工位置補正用の溝が研削されるダミーワーク13と、ダミーワーク13に形成された補正用溝の回転軸方向における研削位置を、所定の第1基準位置を基準として測定する研削位置測定手段15と、研削位置の測定結果に基づいて、記憶された加工位置データを補正する補正手段とを備えた。

(もっと読む)

研削盤

【課題】砥石のドレッシングが終了した後、砥石をドレッシング位置から研削位置まで移動させる距離を小さくする。

【解決手段】研削盤は、円筒状ワークWの内外両面を研削する砥石13と、砥石13を研削位置とこれよりも奥側のドレッシング位置の間で移動させる移動手段と、ドレッシング位置で砥石の外周面をドレッシングするドレッサ14とを備えている。ドレッシング位置は、内面研削用ドレッシング位置D1およびこれよりも奥側の外面研削用ドレッシング位置D2よりなる。ドレッサ14は、内面研削用ドレッシング工具21および外面研削用ドレッシング工具22と、両ドレッシング工具21、22をそれぞれの先端が反対方向に向けるように保持するホルダ23と、進入時のホルダ23の内面研削用ドレッシング工具21の先端が手前側に向けられるとともに、外面研削用ドレッシング工具22の先端が奥側に向けられるよう内面研削用ドレッシング位置D1および外面研削用ドレッシング位置D2間に対しホルダを進退させる進退手段とを備えている。

(もっと読む)

工作機械

【課題】 かつぎを小さくし、これにより、加工精度を向上させた工作機械を提供する。

【解決手段】 工作機械は、砥石2から軸方向に突出するようにクイル12に設けられた曲面部32と、曲面部32を1点接触支持してその軸方向および径方向の動きを規制する軸受装置6とを備えている。軸受装置6は、ブロック状の軸受本体34と、軸受本体34上面に形成された凹溝35とを備えている。

(もっと読む)

研削装置及び制御プログラム、研削方法

【課題】加工変質層を抑制することを可能とする。

【解決手段】研削盤本体7に移動可能に支持された砥石台3と、砥石台3に回転駆動可能に支持され砥石台3の移動と共に研削移動が可能な砥石5と、砥石台3を駆動して研削移動を可能とするサーボモータ9と、研削盤本体7側に支持された工作物Wを砥石5によりインフィード研削過程及びスパークアウト研削過程の研削サイクルにより研削加工するようにサーボモータ9を制御するコントローラ11とを備えた研削装置1であって、コントローラ11は、インフィード研削過程終了時における工作物Wの弾性変形量と工作物Wの表面に形成される加工変質層との関係を考慮した研削サイクルでサーボモータ9の制御を行わせることを特徴とする。

(もっと読む)

加工物支持装置およびこれを用いて加工された機械構造体

【課題】加工物を転接支持する支持回転体の外周面に砥粒が埋め込まれ難くすることと、支持回転体を転がり軸受の外輪とした場合に、砥粒の噛み込みによる軸受部品の損傷を抑制することである。

【解決手段】加工物Aの支持回転体としての玉軸受2の外輪2aをセラミックスで形成することにより、外輪2aに砥粒と同等以上の硬さを持たせ、加工物Aを転接支持する外輪2aの外周面に砥粒が埋め込まれ難くするとともに、玉軸受2の内輪2bとボール2cの各軸受部品もセラミックスで形成し、砥粒の噛み込みによる軸受部品の損傷を抑制できるようにした。

(もっと読む)

切断機

【課題】騒音が小さく、メンテナンスが容易な切断機を提供する。

【解決手段】ベルトを通じてモーター300の回転力をカッター410に伝える伝動部500は、前記モーターの回転軸とカッターの回転軸が突出しているフレーム200の側部に設置されている固定プレート510と、フレームの側部に回転可能に設置され、かつ二段構造を有する減速プーリー520と、前記モーター回転軸に設置されている駆動プーリー310と前記減速プーリーの小径プーリー522とを連結し、また前記減速プーリーの大径プーリー521と前記カッターの回転軸に設置されている従動プーリー411とを連結する第一ベルト530と第二ベルト540とからなる。

(もっと読む)

工作機械におけるワークのクランプ異常検出方法、及び工作機械

【課題】 ワークのクランプ異常を正確に且つ簡単に検出できるクランプ異常検出方法、及び工作機械の提供。

【解決手段】 ワーク27の両端部を一対の主軸台19,29のクランプ機構23,24でクランプし、両主軸台の主軸21,22をサーボモータ33,34により同期回転してワークを回転させながらワークを加工する工作機械におけるワークのクランプ異常検出方法であって、ワーク27の両端部を両主軸台19,20のクランプ機構23,24でクランプした後、両主軸台のサーボモータ33,34がサーボONの状態で一方の主軸台のサーボモータ34のみに微小角度αの回転指令を与え、この時に一方又は他方の主軸台のサーボモータに発生する電流又はトルクが所定値より小さい場合にクランプ異常と判定する。

(もっと読む)

研削盤の制御のための方法および数値制御研削盤

研削盤を制御する際に、軸に付設された軸駆動ユニットのための制御指令の計算が、従来技術におけるようにオフラインにて研削盤外部で、したがって前もって行なわれるのではなく、オンラインにて、すなわちリアルタイムで行なわれる。これを可能にするために、変換モデルが用意される。工具座標系(WKS)における5つの成分を有するベクトルを軸の運動(矢印16,18,20,22,24)のための制御指令に換算することができる。  (もっと読む)

(もっと読む)

研削盤及びワークの研削方法

【課題】ワークの研削作業の能率を向上することができるとともに、構造を簡素化して、製造及び組付作業を容易に行い、コストを低減することができる研削盤を提供する。

【解決手段】ベッド11上にワークテーブル13を左右方向の往復動可能に装着し、該ワークテーブル13の中央部に左右一対のワークW1,W2の一端部をそれぞれ支持する心押台21を設ける。ワークテーブル13の左右両側部に前記両ワークの他端部をそれぞれ把持する第1及び第2チャック機構35,36を有する左右一対の主軸装置31,32を装着する。前記ベッド11上に前記両ワークのいずれか一つのワークに向かって前後方向に往復動される砥石車50を有する一台の砥石台42を装着する。

(もっと読む)

シリコン単結晶の円筒研削方法

【課題】シリコン単結晶の軸線と把持カップの回転軸の軸線が一致した状態で、把持カップがクラウン部並びにテール部を把持することができ、シリコン単結晶の直胴部を完全な円筒形に研削することができる単結晶の円筒研削方法を提供する。

【解決手段】シリコン単結晶Wのクラウン部Wc及びテール部Wtの外周側面を、前記把持カップの内面形状と同一形状を有する研削砥石24により研削し、その後、円筒研削装置の把持カップに、前記クラウン部及びテール部を装着し、前記シリコン単結晶の直胴部の外周側面を研削する。

(もっと読む)

板材の加工装置とそれを備えた加工設備

【課題】大型化した薄い板材であっても、立てた状態のままでその端部を加工できる加工装置を得る。

【解決手段】立った状態で搬送ラインLに沿って搬送される板材Gを、その下端側から支持する支持装置と、この支持装置によって支持された板材Gの両面に流体圧を作用させることにより、該板材Gを立った状態のまま非接触で支持する流体ガイド27と、この流体ガイド27により支持されている板材Gを保持して、該板材Gをその面内で回転させる板材転換装置6と、この板材転換装置6により保持されている板材Gを固定して、その端部を加工する加工機8と、上記加工がなされた後の板材Gを所定角度回転させるように板材転換装置6の駆動を制御するとともに、この板材転換装置6の駆動に先行して板材の支持を解除するように前記支持装置を制御する制御装置105とから加工装置1を構成する。

(もっと読む)

磁気ディスク用ガラス基板の製造方法、磁気ディスク用ガラス基板、及び磁気ディスクの製造方法

【課題】ガラス基板の傷の発生を抑える。

【解決手段】磁気ディスク用ガラス基板の製造方法であって、中心部に円孔12を有する

円板状のガラス基板10を準備する基板準備工程と、ガラス基板10の内周端面14を算

術平均表面粗さRaで0.04μm以下に平滑化する内周端面平滑化工程と、内周端面平

滑化工程において内周端面14が平滑化されたガラス基板10の外周端面16を研磨する

外周端面研磨工程とを備え、外周端面研磨工程は、ガラス基板10の内周端面14を支持

するための外周端面研磨用内径支持棒を円孔12に挿入することによりガラス基板10を

固定して、外周端面16を研磨する。

(もっと読む)

動圧型軸受装置の製造方法

【課題】 動圧型軸受装置の構成部品である軸部材の研削加工時における周速度を充分に高めることが可能で、且つ振れ回りの発生を抑制できる製造方法を提供して、研削能率ひいては作業能率の向上を図ると共に、品質の改善をも図る。

【解決手段】 動圧型軸受装置1の構成部品である軸部材2を一対のプレート部材11,12により軸方向両端で平面接触支持して、軸心廻りに回転させつつ、前記軸部材2の軸部2a外周面を支持部材13で支持しながら該外周面を砥石14で研削する。そして、少なくとも前記軸部材2のフランジ部2bに平面接触するプレート部材11について、その接触面の回転中心部所定領域に逃げ部11bを形成する。また、前記プレート部材11のフランジ部2bへの接触部分11xを弾性部材11yにより弾性支持させる。

(もっと読む)

真円度測定装置及び円筒研削盤

【課題】 偏心円筒の真円加工を短時間かつ高精度に行う。

【解決手段】 図2は、クランクピン(偏心円筒)の横断面平面上での測定器滑動手段の動作を模式的に表現したもので、関数y(ψ,x)を関数y(θ)に変換するパラメータ変換の方法を示す。測定変数である三点接触式測定器の出力値y、クランクピンの中心点OのC軸回りの回転角ψ、及び、C軸とW軸間の距離xは、各々同時に測定されるため、「θ=f(ψ,x)」なる関数fが定まり、よって、測定器の出力値y(関数値y(ψ,x))を関数y(θ)として扱うことが可能となる。即ち、測定変数y、x、ψを同時に計測することにより、回動軸にて回動可能に支持された工作物を機外に取り外すことなく、θを独立変数とする関数y(θ)を求めることが可能となる。更に、y(θ)より円筒半径r(θ)、X軸補正量δx(ψ)を求めることも同時に自動化可能である。

(もっと読む)

液冷式インプロセス・センタレス研削方法、および、同センタレス研削装置

【課題】 センタレス研削によって被加工物に精密なリング溝を削成する場合、研削工程において研削砥石を同時ドレッシングするというインプロセス方式のセンタレス研削技術(未公知の先願)を改良して、複数個のリング溝相互の間隔寸法を超高精度に制御する。

【解決手段】 研削砥石軸6を、砥石支持部6aとプーリ支持部6bとに分割し、スプライン結合部6cで連結する。一方、ベアリングケース・甲7とベアリングケース・乙8とによって研削砥石軸の砥石支持部6aを支持するとともに、ベアリングケース・丙9によって研削砥石軸のプーリ支持部6bを支持する。上記3個のベアリングケースそれぞれには螺旋溝11が形成されていて、これをカバースリーブ10で覆って冷却液の流路が形成されている。この流路に冷却液を流通させて、研削砥石軸6の熱膨張を防止し、熱膨張に起因する誤差を防止する。

(もっと読む)

軌道運動により回転するクランクピンの直径を点検するための装置

【課題】研磨運転中に、あるいは同様の運転中に、軌道運動により回転するクランクピンの寸法を良好な寸法性能、高い信頼性、低い慣性力で点検する装置を提供する。

【解決手段】研磨機械の研磨運転中にクランクシャフトのクランクピン(18’)の直径を点検する点検装置は、研磨機械の研磨ホイールスライド部(1)上に配置された支持部(5)に対して回転する第1アーム(9)と、第1アームに対して回転する第2アーム(12)と、第2アームによって保持された参照装置(20)と、参照装置に連結された計測装置(16、17等)とを有している。案内装置(21)が、参照装置(20)に固定され、クランクピンの軌道運動の過程で点検装置のクランクピンとの係合を可能にし、制御装置(28−30)が停止位置へ点検装置を移動する時に第1アームの移動と第2アームとの移動との制限を可能にする。

(もっと読む)

砥石車の修正方法及び修正装置

【課題】砥石車のツルーイング回数のバラツキをなくすと共にワークの形状に関係なく砥石車径を管理できる砥石車の修正方法及び修正装置を提供する。

【解決手段】回転可能に支承される砥石車と、砥石車をツルーイングするためのツルアと、砥石車と接触可能となるように所定位置に配置される検知ピンと、砥石車側に配置されるAEセンサ13と、AEセンサ13の検知信号に基づいて砥石車とツルア又は検知ピンとが接触したと判断する接触判断手段22と、接触判断手段22により砥石車とツルアとが接触したと判断されると所定のツルーイングを行うツルーイング実行手段23と、ツルーイング前後で接触判断手段22により砥石車と検知ピンとが接触したと判断された時の夫々の砥石車の位置から現在の砥石車の径を算出する砥石車径算出手段25とを備える。

(もっと読む)

研削装置

【課題】被加工物の案内部分の長さが短い場合でも、被加工物をしっかりと保持することができ、高精度な加工が可能な研削装置を提供する。

【解決手段】本発明の研削装置1は、前工程からの被加工物8を受け取り保持し、加工が行われる固定案内部4へと搬送する搬送部3の被加工物保持部32と、被加工物を位置決め保持する固定案内部4の被加工物案内部(扇形部材)41とが、互いに入れ込み可能であるように構成されている。この場合、被加工物案内部41と被加工物保持部32とで、被加工物をN箇所(N≧3)で案内または保持しているようにする。

(もっと読む)

141 - 160 / 207

[ Back to top ]