Fターム[3C034AA13]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 用途 (2,428) | 特殊物品の研削 (544)

Fターム[3C034AA13]に分類される特許

101 - 120 / 544

ベーンポンプ用ロータの研削方法および研削装置

【課題】ロータに形成するスリットの精度が高く、しかも、生産性の高いベーンポンプ用ロータの研削方法および研削装置を提供する。

【解決手段】NC加工機10でロータRを回転自在に支持する。レーザーデジタル測定機20によりスリットの下溝R1の幅よりも広い帯状のレーザー21を下溝R1に平行に照射する。該下溝R1を通過するレーザー21の通過範囲を測定し、該レーザー21の通過範囲がレーザー21の帯状の中央位置になるよう下溝R1の溝幅の芯を割出す。ロータR全周の各下溝R1の芯を割出した夫々の角度をNCデータとして記憶する。該NCデータに基づいて下溝R1の芯に対して左右同一の削り代でスリットを研削する。

(もっと読む)

研削装置

【課題】高精度の研削とともに装置のコンパクト化や構造の簡素化を図る。

【解決手段】軸受け92で支持されるスピンドル91の一端側に小径部914、他端側に大径部915を形成し、小径部914の外周部であって軸受け92の内周面との間に形成されるスペースにモータ96を配設する。そして、小径部914の端部に、比較的加工精度が低くてよい砥石94を固定し、大径部915の端部に高い加工精度が要求される砥石95を固定する。

(もっと読む)

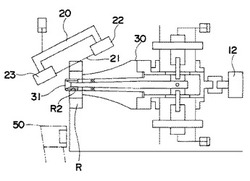

加工システムにおけるワーク搬入出装置及びその方法

【課題】ワーク搬入出装置の構成を簡素化でき、ワークの搬入出時間及び加工時間を短縮して作業能率を向上できる加工システムにおけるワーク搬入出装置を提供する。

【解決手段】ワーク位置切換機構21のインデックステーブル25を旋回することによって、クランプ機構31を搬入位置P1、加工位置P2及び搬出位置P3に順次移動する。ワーク位置切換機構21及びワーク搬送装置41の上方にワーク搬入出装置51を設ける。ワーク搬入出装置51のアーム63の先端部に搬入用クランプ機構64及び搬出用クランプ機構65を設ける。アーム63を昇降動作又は旋回動作させ、搬入ステーションS1にあるパレット47に保持された未加工ワークWを搬入位置P1に搬入する動作と、搬出位置P3にあるクランプ機構31に保持された加工済みワークを搬出ステーションS2の搬出用パレット47に搬出する動作を同期して行う。

(もっと読む)

研削装置

【課題】誤ったワークの厚み検出値に応じて装置が誤動作するのを低減すること。

【解決手段】厚み検出器7は、半導体ウェーハWの厚みを検出する検出部と、この検出部による厚み検出値を記憶する記憶部73と、記憶部73における厚み検出値の記憶が許容される下限値以下の厚み検出値の記憶部73における記憶を規制する規制部74と、記憶部73に記憶した厚み検出値と下限値との差が所定値以下となると当該下限値を所定量下げて研削ユニット6による研削加工を継続する一方、記憶部73に記憶した厚み検出値が所望値以下になると研削ユニット6による研削加工を停止する制御部75とを有することを特徴とする。

(もっと読む)

棒状ワークの加工方法及びその装置

【課題】棒状ワークに二筋の溝部を迅速に切削することができるとともに、切削精度を向上することができる棒状ワークの切削装置を提供する。

【解決手段】床面にコラム22を介して軸受23を設け、該軸受23に回転支持軸24を介してインデックステーブル25を、鉛直軸線の周りで旋回可能に装着する。前記インデックステーブル25にワークWとしてのニードルバルブ10をクランプするクランプ機構31を設ける。前記インデックステーブル25の上下方向から切削機構部11の回転工具14,15を接近させて前記ニードルバルブ10の小径部10d及び鍔部10eの外周面に接触させ、ニードルバルブ10に二筋の溝部10fを同時に切削する。

(もっと読む)

研磨装置

【課題】 被加工物の研磨量を正確に制御することが可能な研磨装置を提供することである。

【解決手段】 被加工物を研磨する研磨装置であって、被加工物を回転可能に保持するチャックテーブルと、中央に第1貫通孔を有するスピンドルと、該スピンドルを回転駆動するモータと、中央に該第1貫通孔に連通する第2貫通孔を有し被加工物より大径で該チャックテーブルに保持された被加工物を覆って研磨する該スピンドルの先端に取り付けられた研磨パッドとを含み、該チャックテーブルの上方に配設された研磨手段と、該チャックテーブルと該研磨手段とを鉛直方向に相対移動させる第1移動手段と、該チャックテーブルと該研磨手段とを水平方向に相対移動させる第2移動手段と、該スピンドルの第1貫通孔内に配設され、該研磨パッドの該第2貫通孔を通して該チャックテーブルで保持された被加工物の厚みを検出する非接触式厚み検出手段と、を具備したことを特徴とする。

(もっと読む)

レンズ用レイアウト・ブロック装置のホルダ供給装置

【課題】一つのレイアウト・ブロック装置で標準用と小径用の2種類のレンズホルダによる被加工レンズのレイアウトブロックをバッチ処理方式で可能にする。

【解決手段】 ホルダ供給装置51は、レンズホルダ40A〜40C、41A〜41Dを収納する複数のカセット180A〜180Gと、複数のシュート120A〜120Gを備えている。レンズホルダ40A〜40Cは標準用レンズホルダからなり、レンズホルダ41A〜41Dは小径用レンズホルダからなる。カセット180A〜18Gは、同じく標準ホルダ用カセットと小径ホルダ用カセットとからなる。シュート120A〜120Gは、それぞれレンズホルダ40A〜40C、41A〜41Dを種別毎に収納する標準ホルダ用と小径ホルダ用のシュートとからなり、種別が同じカセットのみの装着を可能にしている。

(もっと読む)

研削装置

【課題】チャックテーブルへのワークの保持の仕方が直接保持と間接保持の2つの使用形態がある場合、いずれの使用形態でも厚さ測定機構を使用することを可能とする。

【解決手段】厚さ測定機構40が装着されるポスト17に下側装着溝181と上側装着溝182を形成し、厚さ測定機構40の支持ブロック43に形成した突起431を装着溝181,182のいずれかに着脱可能とする。ワークW1をチャックテーブル20に直接保持する第1の使用形態では突起431を下側装着溝181に嵌合して厚さ測定機構40を第1の使用形態に応じた下側測定位置に位置付け、ワークW2をチャックテーブル20に治具9を介して間接保持する第2の使用形態では突起431を上側装着溝182に嵌合して厚さ測定機構40を第2の使用形態に応じた上側測定位置に位置付ける。1つの厚さ測定機構40で2つの使用形態での厚さ測定を可能とした。

(もっと読む)

研削装置

【課題】 ウエーハを高精度に研削可能な研削装置を提供することである。

【解決手段】 ウエーハを保持する回転可能なチャックテーブルと、該チャックテーブルに保持されたウエーハを研削する研削手段と、該チャックテーブルを該チャックテーブルに対してウエーハを搬入及び搬出する搬入・搬出領域と該研削手段でウエーハを研削する研削領域との間で移動するチャックテーブル移動機構と、該チャックテーブル、該研削手段及び該チャックテーブル移動機構を電気的に制御する発熱部品を含む電気制御回路と、外装ハウジングとを備えた研削装置において、該電気制御回路を収納した電装ボックスを、該チャックテーブル、該研削手段及び該チャックテーブル移動機構から所定距離離間した該外装ハウジングの上部又は側方に配設したことを特徴とする。

(もっと読む)

動力伝達チェーン用ピンの研削装置及び研削方法

【課題】より小さな曲率半径も、容易に実現可能な、動力伝達チェーン用ピンの研削装置及び研削方法を提供する。

【解決手段】外周近傍に動力伝達チェーン用ピンの両端面を研削する一対の砥面を有する砥石3と、ピンを、砥石3の中心軸に平行な姿勢で保持して一対の砥面間に挿入するキャリア2と、キャリア2により研削上の最深位置までピンが挿入された状態において、当該ピンが砥石3の径方向に直交する仮想平面上で揺動するようにキャリア2ごとピンを揺動させる揺動機構10とを備えた構成とする。

(もっと読む)

研磨装置、研磨パッドおよび研磨情報管理システム

【課題】作動条件の調整、および研磨の再現性の確保を容易にする。

【解決手段】研磨パッド1内に、センサ7と、前記センサ7により得られる検出情報を記憶するメモリ9と、電源部11の駆動により外部と非接触で通信する通信手段(コントロールIC10)とが埋設されている。上記構成の研磨パッド1と、研磨パッドに備える通信手段10と非接触で通信が可能な通信部6とを含んで研磨情報管理システムが構成される。さらに、研磨装置は、上記構成の研磨パッド1と、該研磨パッドに備える通信手段10と非接触で送受信が可能な通信部6とを有する。

(もっと読む)

インゴットブロックの複合面取り加工装置

【課題】スループット時間が短く、フットプリントがコンパクトなシリコンインゴットブロックの複合面取り加工装置を提供する。

【解決手段】円柱状インゴットブロックの四側面剥ぎ加工をスライサー装置の一対の回転刃91a,91bで行って得られた角柱状インゴットの四隅R面を一対のカップホイール型第一研削砥石11g,11gで粗研削加工して面取りし、ついで、一対のカップホイール型第二研削砥石10g,10gでそのブロックの四側面を仕上げ研削加工する面取りをし、更に、そのブロックの四隅R面を研削車9gで仕上げ加工して角柱状インゴットブロクを製造する複合面取り加工装置1。

(もっと読む)

研磨加工方法

【課題】研磨工具の回転軸を通るスパイラル状の軌跡に沿って研磨工具を走査することにより、非球面形状の光学素子等を高精度で研磨する。

【解決手段】被加工物100の回転軸を通るスパイラル状の軌跡に沿って研磨ヘッド80の研磨工具を相対的に走査させて研磨を行うことで、被加工物100の表面を非球面形状に加工する。被加工物100の加工前の表面形状を測定し、目標形状に対する誤差形状を求めて、回転軸に対して対称な同心円上の第1の形状成分を抽出し、さらに誤差形状と第1の形状成分との差分をとることで、回転軸に非対称な第2の形状成分を抽出する。第1及び第2の形状成分をそれぞれ研磨除去するのに必要な第1及び第2の滞留時間分布を算出し、それぞれの運動プログラムによる別工程で研磨する。

(もっと読む)

ガラス板の研磨状況をモニタリングする装置及び方法

【課題】ガラス板の研磨工程において研磨状況を正確且つ迅速にモニタリングすることができる装置及び方法を提供する。

【解決手段】ガラス板研磨状況のモニタリング装置は、ガラス板で研磨装置10により研磨される部分の位置を測定する位置測定部110;研磨装置10に流入する電流を測定する電流測定部120;研磨装置10に流入する電流に対する参照値をガラス板の研磨位置ごとに貯蔵するメモリ部130;及び位置測定部110及び電流測定部120による研磨位置ごとの電流測定値とメモリ部130に貯蔵された研磨位置ごとの電流参照値とを比較して研磨状況の不良可否を判断する制御部140;を含む。

(もっと読む)

研削装置及び研削方法

【課題】超半球凹面を簡易に形成するための研削装置及び研削方法を提供すること。

【解決手段】揺動機構57が研削砥石部10を開口OPよりも内側に配置された揺動中心PCのまわりに回転させるので、被研削物WPにおいて半球凹面以上に深い超半球凹面SSの加工が容易になる。つまり、研削砥石部10の揺動中心PCは、凹の球面の曲率中心に対応するので、これが開口OPよりも内側に配置されるということは、曲率中心が開口OPよりも内側にある超半球凹面SSを研削加工できることを意味する。

(もっと読む)

研磨装置及び研磨方法

【課題】超半球凹面を簡易に研磨するための研磨装置及び研磨方法を提供すること。

【解決手段】揺動機構57が研磨皿部10を開口OPよりも内側すなわち−Z側に配置された揺動中心PCのまわりに揺動させるので、被研磨物WPにおいて半球凹面以上に深い超半球凹面SSの研磨が容易になる。つまり、研磨皿部10の揺動中心PCは、凹の球面の曲率中心に対応させるものであるので、これが開口OPよりも内側に配置されるということは、曲率中心が開口OPよりも内側にある超半球凹面SSを研磨できることを意味する。

(もっと読む)

研磨方法

【課題】ガラスを研磨する際に傷の発生を抑制しながらも研磨に必要な時間の長大化を抑制することができる研磨方法を提供する。

【解決手段】研磨対象のガラス基板に対し、まず、陽電子消滅ガンマ線測定により、表面近傍の欠陥分布の検査を行う。次に、ガラス基板の表面に、ガスクラスタイオンを照射することによりガラスを劣化させた脆性層、又は柔軟な物質で表面を被覆した被覆層からなる緩衝層を生成する。次に、陽電子消滅ガンマ線測定により、生成した緩衝層の厚みを測定する。次に、ガラス基板の表面を洗浄する。次に、ガラス基板を研磨する研磨具上に、スラリーの砥粒を均一に散布し、更にスラリーの液体成分を加えてスラリーを生成する。次に、生成したスラリーを用いて緩衝層の上からガラス基板の化学機械研磨を行う。

(もっと読む)

研磨方法及び配線形成方法

【課題】多ステップ研磨における前の工程が後の工程に負荷をかけることを防止することができる研磨方法を提供する。

【解決手段】研磨対象物上に形成された第1膜の大部分を研磨して除去する第1の研磨工程と、第1膜の残留部分を、配線部分を残して第2膜が表面に露出するまで研磨して除去する第2の研磨工程と、第1の研磨工程から第2の研磨工程に移行するときの第1膜の膜厚分布を予め設定する工程と、第1の研磨工程中に第1膜の厚さをうず電流センサにより測定して第1膜の膜厚分布を取得する工程と、取得された第1膜の膜厚分布が予め設定された第1膜の膜厚分布に一致するように第1の研磨工程における研磨条件を調整する工程とを有する。

(もっと読む)

ワーク保持機構

【課題】保持面に形成した吸着溝により伝達される負圧によってワークを保持する場合においても、ワークが適切に保持されていない状態となるのを事前に検出すること。

【解決手段】環状フレーム101の開口部102にテープ103を介してワークWを支持した形態のワークユニット10のワークWをテープ103を介して保持する保持面34とこの保持面34に形成された吸着溝341とを有するワーク保持部3を有するワーク保持機構において、環状フレーム101の内周とワークWの外周との間に位置するテープ103に対応する位置に吸着溝341を囲むように形成された環状のリーク検出溝331と、リーク検出溝331に負圧を発生させる吸引部323と、リーク検出溝331と吸引部323との間に配設された圧力センサ324とを有し、リーク検出溝331の断面積を吸着溝341の断面積よりも大きくしたことを特徴とする。

(もっと読む)

切削加工装置

【課題】加工ツールを3次元的に動作させるためのプログラムを簡素且つ安価なものとして製造コストを低減させることができる切削加工装置を提供する。

【解決手段】加工ヘッド2をテーブル1上方で支持するとともにZ軸を回動軸L1として回動可能な支持手段4を備え、且つ、加工ツール3は、Z軸に対して所定角度傾斜しつつ加工ヘッド2に取り付けられるとともに加工ヘッド2が当該加工ツール3の回転軸L2方向に移動可能とされ、当該加工ツール3先端の半球状の中心C位置が支持手段4の回動軸上に保持された状態にて当該加工ヘッド2がワークWに対して3次元的に相対移動して切削加工可能とされたものである。

(もっと読む)

101 - 120 / 544

[ Back to top ]