Fターム[3C058BA09]の内容

仕上研磨、刃砥ぎ、特定研削機構による研削 (42,632) | 制御(検知及び設定) (1,968) | その他の事項について検知、設定するもの (308)

Fターム[3C058BA09]に分類される特許

101 - 120 / 308

半導体装置の製造方法

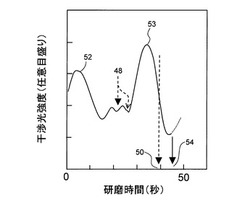

【課題】半導体装置が微小化しても、CMPの研磨終了点を正しく検出できる半導体装置の製造方法を提供する。

【解決手段】基板の表面のシャロートレンチアイソレーション溝を埋めると共に上記表面の上に形成された絶縁膜を、上記絶縁膜に照射した光の干渉光の時間変化を監視しながら、研磨する研磨工程を有し、上記基板のスクライブ領域に対応するスクライブ面積に応じて予め設定した最短研磨時間の経過後に、上記干渉光の時間変化が所定の条件を満たす時点で、上記研磨工程を終了する。例えば最短研磨時間50を経過後に、干渉光強度の時間変化が減少から増加に転じた時点54を研磨終了点として検出する。これによってたとえノイズによる極小点48が出現しても誤検出することがない。

(もっと読む)

研磨終点検出方法及び半導体製造装置

【課題】化学機械研磨における終点検出の精度を高めた研磨終点検出方法を提供する。

【解決手段】化学機械研磨における研磨終点検出方法において、前記化学機械研磨がされている基板に光を照射する光照射工程と、前記基板において反射された反射光を受光する受光工程と、前記受光した反射光に基づき光の強度を調節する調節工程と、前記受光した反射光に基づき波長ごとに分光する分光工程と、前記基板に光を照射した場合の基準となる分光特性に対し、前記分光された光の分光特性の比又は差の値を算出する計算工程と、前記算出された値が所定の範囲内にある場合には、前記調節工程において調節された光の分光特性をリファレンスとして用いて終点検出を行うことにより上記課題を解決する。

(もっと読む)

ベルト搬送式研磨装置

【課題】搬送ベルトのテンション調整を容易にかつ短時間で行なえる機構を有するベルト搬送式研磨装置を提供する。

【解決手段】ベルト搬送モーターとベルト搬送ローラーによって搬送されるベルトに基板を載置し、密着保持して搬送しながら基板の表面を研磨し、ベルトのテンションが変化した場合にはベルト搬送ローラーを備えた搬送ローラーステージの位置を変化させてベルトのテンションを調整するベルト搬送式研磨装置において、ベルトのテンションを測定するテンション測定手段と、テンションの測定結果によってベルト搬送ローラーステージの位置をモーターを駆動して調整する搬送ローラーステージ位置調整手段と、を有することを特徴とするベルト搬送式研磨装置。

(もっと読む)

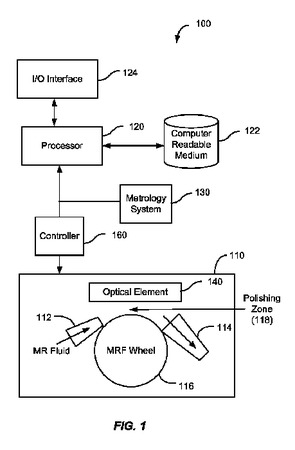

磁気粘弾性流体仕上げを使用して光学素子を処理する為の方法及びシステム

光学素子を仕上げ処理する方法は、上記光学素子と重なる複数の基準を有する光学マウント内に上記光学素子を取り付けるステップと、上記光学素子と上記複数の基準の為に第1計量マップを取得するステップとを含む。また、この方法は、複数の基準を伴わずに光学素子の為に第2の計量マップを取得するステップと、上記第1計量マップと上記第2計量マップとの間の差異マップを形成するステップと、上記第1計量マップと上記第2計量マップとを整列させるステップとを含む。上記方法は、上記異なるマップを使用して上記第2計量マップ上に数学的基準を配置し、第3計量マップを形成するステップと、上記第3計量マップを上記光学素子に関連付けるステップとを更に含む。さらに、上記方法は、上記光学素子をMRFツール内の取付け具に取り付けるステップと、上記取付け具に上記光学素子を位置決めするステップと、上記複数の基準を除去するステップと、上記光学素子を仕上げ処理するステップと、を含む。  (もっと読む)

(もっと読む)

化学的機械的研磨を監視するためのデータ処理

【課題】基板の研磨を監視するための技術を実施する方法及び装置。

【解決手段】2つ以上のデータ点が取得され、各データ点は、センサの感知領域内の特徴部により影響される値を有すると共に、感知領域が基板を横断していくときに基板(10)とセンサとの相対的位置に対応する。基準点のセットを使用して、取得したデータ点を変更する。この変更は、基板を横断する感知領域により生じる取得したデータ点の歪を補償する。変更されたデータ点に基づき、基板の局部的特性を評価して、研磨を監視する。

(もっと読む)

研磨方法および装置

【課題】研磨中に半導体ウエハ等の基板上に金属膜(または導電性膜)の残膜があるか否かの検査を実施することにより検査時間を短縮することができ、残膜を検出した場合には、そのまま追加研磨を実施することにより処理時間を短縮することができる研磨方法および研磨装置を提供する。

【解決手段】回転する研磨テーブル100上の研磨面に研磨対象の基板Wを押圧して基板W上の膜を研磨する研磨方法において、基板Wの研磨中に、研磨テーブル100の回転に伴い、研磨テーブル100に設置された終点検出センサ50により基板Wの被研磨面を走査し、基板Wの被研磨面の走査により得られた終点検出センサ50の出力を監視し、終点検出センサ50の出力の変化から研磨終点を検出し、研磨終点を検出した後に、終点検出センサ50または異なるセンサの出力を監視し、基板上の一部に残った膜を検出する残膜監視を行う。

(もっと読む)

研磨終点検知方法、研磨終点検知装置、研磨方法、および研磨装置

【課題】研磨レートの変化(低下)を利用して正確な研磨終点を検知することができる研磨終点検知方法および研磨終点検知装置を提供する。

【解決手段】本発明の研磨終点検知方法は、膜を有する基板の研磨中に、基板の表面に光を照射し、かつ基板から戻る反射光を受光し、反射光の反射強度を波長ごとに測定し、反射強度に基づき、膜に関する反射強度と波長との関係を示す分光プロファイルを生成し、分光プロファイルから、反射強度の極値を示す少なくとも1つの極値点を抽出し、研磨中に、分光プロファイルの生成と極値点の抽出を繰り返して複数の分光プロファイルおよび複数の極値点を取得し、複数の分光プロファイル間での極値点の相対変化量に基づいて研磨終点を検知する。

(もっと読む)

研磨監視方法

【課題】膜の厚さのばらつきに起因する影響を排除して、正確な研磨の進捗を監視することができる研磨監視方法を提供する。

【解決手段】本研磨監視方法は、基板の研磨中に、積層構造を有する基板の表面に光を照射し、基板から戻る反射光を受光し、反射光を波長に従って分解して分光波形を生成し、所定の光学干渉成分を選択的に除去するための数値フィルタを分光波形に適用して監視用分光波形を生成し、監視用分光波形の変化を研磨中に監視する。

(もっと読む)

単結晶を切断する方法及び装置

【課題】正確に切断でき、切断時のウェハ歩留まりを上げられる単結晶を切断する方法及び装置を提供すること。

【解決手段】切断機の外側の装置10で単結晶の結晶面と外面との間の角度を測定する工程と、オートコリメーション・テレスコープ25を使用して角度を測定した後に切断機にて外面2の方位を測定する工程と、所定の結晶面が送り方向に対し所定角度をなすよう外面の方位に基づき単結晶を位置決めする工程と、切断を行う工程とを含み、結晶面と外面との間の角度を測定する工程は、外面が基準軸に対してなす角度をオートコリメーション・テレスコープ14によって測定する工程と、基準軸に対する結晶面の角度をX線ゴニオメータによって測定する工程と、補正値を得るために測定した角度同士を差し引く工程とを含み、単結晶を位置決めする工程は、方位合わせ装置24を用いて外面の測定された方位と得られた補正値とに基づき位置決めする工程を含む。

(もっと読む)

光学式研磨終点検知装置を用いた基板の研磨方法および研磨装置

【課題】フォトコロージョンの原因を特定するために好適に用いることができる研磨方法および研磨装置を提供する。

【解決手段】本研磨方法は、研磨パッド22上に研磨液を供給し、研磨液の存在下で、基板Wと研磨パッド22とを摺接させて該基板Wを研磨し、基板Wの研磨中に、基板Wの表面に光を照射し、基板Wからの反射光を受光し、反射光を波長に従って分解して、所定の波長範囲に亘って反射光の強度を測定し、少なくとも1つの所定の波長における反射光の強度に基づいて、基板Wの研磨の進捗を監視し、基板Wへの光の照射時間と、所定の波長範囲内の各波長での反射光の強度と、所定の波長範囲とを含む研磨条件を、基板Wが研磨された日時に関連付けて記憶装置50に記憶させる。

(もっと読む)

研削加工状態の良否判定方法

【課題】研削加工が良好に施されたか否かを、容易に判定することのできる方法を提供する。

【解決手段】メインブラシ41と、メインブラシ41よりも先端部を後退させたチェックブラシ42とを有し、先端部に段差51を形成し、その段差量を、所定回数の研削加工を良好に施した場合のメインブラシ41の推定摩耗量以下とした研削ブラシ20を用いて研削加工を施した後、研削ブラシ20の先端部の段差51の有無を確認することにより、被加工物の研削不足の有無を判定する。

(もっと読む)

研磨装置及び研磨方法

【課題】事前に多数の研磨試験などを行うことなく、より精密な研磨プロファイル制御を行うことができるようにする。

【解決手段】研磨面52aを有する研磨テーブル22と、研磨対象物Wを保持し研磨面52aに押圧するトップリング24と、研磨面52aに研磨液を供給する研磨液供給ノズル26と、研磨液供給ノズル26の研磨液供給位置26aを研磨面52aの略半径方向に沿って移動させる移動機構70と、移動機構70を制御するコントローラ66と、研磨液供給ノズル26の研磨液供給位置26aと研磨プロファイルとの関係を予測しシミュレーションを行ってコントローラに出力するシミュレータ72とを備えた。

(もっと読む)

研磨方法および研磨装置

【課題】センサの出力信号がパターンの密度や構造の異なるエリアから受ける影響、あるいは、成膜工程で生じる周方向の膜厚のばらつきから受ける影響を軽減して、精度のよい研磨終点検知および膜厚均一性を実現することができる研磨方法および研磨装置を提供する。

【解決手段】本発明の研磨方法は、被研磨物をトップリング114で保持しつつ回転させ、回転する研磨テーブル112上の研磨面に被研磨物Wを押圧して該被研磨物Wを研磨し、研磨テーブル112に設置されたセンサ150で研磨中の被研磨物Wの表面状態をモニタリングする工程を含み、所定の測定時間内にセンサ150が被研磨物Wの表面に描く軌跡が被研磨物Wの表面の全周にわたって略均等に分布するようにトップリング114と研磨テーブル112の回転速度を設定する。

(もっと読む)

自浄式ワイヤソー装置および方法

本発明は、切断プロセスの前、その間、または、その後にワイヤソーの各構成要素を洗浄すべく、または、自浄式ワイヤソー切断装置の切断領域を湿潤すべく適合された洗浄機構を含むという自浄式ワイヤソー切断装置を提供する。本自浄式ワイヤソー切断装置は、ワイヤソーの種々の構成要素上へと水性流体を供与すべく適合された少なくとも一個の供与器を含んでいる。 (もっと読む)

研磨工程制御方法および半導体ウエハ研磨システム

【課題】装置状態のデータを用いてドレッサの消耗度もしくは残余寿命の予測や、慣らし運転の要否判定を行い、その判定結果に基づいて研磨工程を制御することで、前膜厚と後膜厚の差分などの研磨結果の品質管理と消耗材延命を両立することができる化学的機械的研磨工程制御方法を提供する。

【解決手段】コンピュータシステムによる化学的機械的研磨工程において、研磨パッドの温度の測定値を計測する計測ステップと、測定値もしくは測定値から計算した1つ以上の特徴量を用いてドレッサの消耗度を予測するドレッサ消耗度算出ステップと、消耗度の予測値を用いて、研磨装置のエージングのために行う慣らし運転の要否、およびドレッサの交換の要否の少なくとも1つを判定するメンテナンス要否判定ステップを有する。

(もっと読む)

欠陥修正方法及び装置

【課題】ワークに反りや撓み等が形成されていても、突起欠陥を高精度に修正できる欠陥修正装置及び方法を実現する。

【解決手段】欠陥修正装置は、研磨ユニットの昇降機構と、基準座標系に対する位置を検出し、時間的に連続する情報として出力する位置検出手段と、駆動を制御する信号処理装置とを具える。研磨ユニットは、テープ走行装置を有する研磨ヘッドと、ワーク表面までの距離を計測し、時間的に連続する情報として出力する距離センサとを有し、信号処理装置は、距離センサから出力される情報の時間変化に基づき、又は当該情報の時間変化と位置検出手段から出力される情報の時間変化に基づいて、研磨テープが突起欠陥との接触点を検出する接触点検出手段55と、距離センサから出力される情報を用いて、接触点が検出された後研磨ユニットがワーク面に対して相対降下量だけ降下したか否かを判定する研磨終点判定手段46とを有する。

(もっと読む)

基板処理装置と方法、半導体製造装置、半導体製造装置エンジニアリングシステムとシステム

【課題】稼働停止時における電力等のユーティリティを低減する。

【解決手段】CMP装置1の回転定盤17に取り付けた研磨パッド16とトップリング18との間に半導体ウエハWを保持して相対回転させてウエハWを研磨する。リンス水供給管11にリンス水流量調整弁13を設けて、研磨部2内の研磨パッド16に間欠的に純水を供給して湿潤状態に保つ。洗浄部3には研磨した半導体ウエハWを洗浄用スポンジローラ26,27で挟持して洗浄して搬送する。リンス水供給管12a、12bにリンス水流量調整弁14、14を設けて、洗浄用スポンジローラ26,27に間欠的に純水を供給して湿潤状態に保つ。純水の供給間隔をt分とし、1回毎の純水の供給継続時間をdt秒として、下記の(1)式と(2)式を満足する。dt=20{1.6−exp(−0.01783t)} ……(1)、10≦t≦30 ……(2)

(もっと読む)

磁気流体による基板研磨仕上げシステム

基板の磁気流動学的研磨システム。磁気流動学的研磨流体を運ぶ球状のホイールは磁場変動の永久磁石システムを収容している。磁場変動の永久磁石システムは、中央を貫く円筒状の空洞を有し、第1および第2の空間により離隔されたN、S極の鉄の極片を有している。円筒の軸に対して垂直に磁気化された円筒状の永久磁石は、空洞内に回転可能に取り付けられる。アクチュエータは任意の角度での永久磁石の回転を可能とし、極片を通る磁気回路における磁気流束の分布を変化させる。これにより、永久磁石をある角度に位置づけることができ、所望の磁場強度が供給され、空間内において制御することが可能となる。磁場は極片の上方にも広がっており、ホイール表面の外側の周囲の磁場を決めていて、変動可能な磁場はホイール上のMR流体層を通って広がっており、研磨制御のために所望するMR流体の硬度を変化させる。 (もっと読む)

研磨パッド厚測定方法、および研磨パッド厚測定装置

【課題】研磨パッド厚測定方法及び研磨パッド厚測定装置を提供する。

【解決手段】定盤12上面に貼付された研磨パッド14の厚みを測定する研磨パッド厚測定方法であって、前記研磨パッド14面の鉛直線上の基準位置から前記研磨パッド14上面までの第1距離と前記定盤12上面までの第2距離を測定し、前記第1距離と前記第2距離との差分から前記研磨パッド14の厚みを算出する。

(もっと読む)

微小突起修正機

【課題】微小突起の硬さ、高さの程度にあわせて研磨条件の選択を自動で行うことを可能とし、修正不良のない微小突起修正機を提供する。

【解決手段】基板上の微小突起に、ヘッドを下降して走行する研磨テープを押し込み、研磨修正する微小突起修正機であって、微小突起の硬さ、高さを判別する手段と、前記判別手段によって得られた判別結果から前記微小突起を修正する研磨条件を選択する研磨条件選択手段を有することを特徴とする微小突起修正機。

(もっと読む)

101 - 120 / 308

[ Back to top ]