Fターム[3C060CA03]の内容

穴あけ、型抜、切断刃以外の手段による切断 (5,369) | 切断刃以外による切断(CB〜CF以外) (64) | 超音波 (28)

Fターム[3C060CA03]に分類される特許

1 - 20 / 28

微細貫通孔成形装置、微細貫通孔成形品の製造方法、および微細貫通孔成形品

【課題】簡易かつ短時間に、合成樹脂のシートに多数の微細な貫通孔を容易かつ効率的に形成し、この際プリフォームに反りが生じることを防止することが可能な微細貫通孔成形装置を提供する。

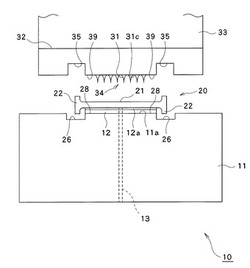

【解決手段】微細貫通孔成形装置10は、受台11と、プリフォーム20を支持するバックシート12と、バックシート12上方に配置され、下方部に多数の突状部31を有する超音波成形型30とを備えている。超音波成形型30の突状部形成領域34の周囲および受台11の突出領域11aの周囲に、それぞれ平坦な負荷付与領域39、28が設けられている。超音波成形型30は、上下方向に移動可能となり、かつ上下方向に超音波振動してプリフォーム20を振動加熱し、プリフォーム20を溶融して多数の微細貫通孔41を形成する。この際、超音波成形型30の負荷付与領域39と受台11の負荷付与領域28との間でプリフォームに負荷が付与される。

(もっと読む)

微細貫通孔成形品の製造方法、およびその方法により製造されたミスト形成用フィルター

【課題】合成樹脂の基材シートに多数の微細な貫通孔を高精度で形成することが可能な微細貫通孔成形品の製造方法を提供する。

【解決手段】受台11と、基材シート20を支持するバックシート12と、多数の突状部31を有する超音波成形型30とを備えた微細貫通孔成形装置10を用いて、微細貫通孔成形品40を製造する。まず、突状部31が基材シート20の直上にくるまで超音波成形型30を位置制御して降下させる。次に、超音波成形型30の制御を位置制御から荷重制御に切り換えて、超音波成形型30を更に降下させるとともに、超音波成形型30の突状部31を超音波振動させ、突状部31が基材シートを貫通することにより、基材シート20に多数の微細貫通孔41を形成する。

(もっと読む)

振動加工装置

【課題】共振器に取り付けられる加工工具を簡単に交換することができる技術を提供する。

【解決手段】切断刃331が設けられた取付台座126uをホーン26の他方端面に形成された取付溝126mに吸着することにより、ホーン26に容易に切断刃331を取り付けることができる。また、ホーン26に吸着された取付台座126uに設けられた切断刃331が磨耗などにより劣化した場合に、吸引手段による吸引を停止して劣化した切断刃331を取外した後、新しい切断刃331が設けられた取付台座126uを取付溝126mに吸着することにより、簡単に切断刃331を交換することができる。

(もっと読む)

微細貫通孔成形装置、微細貫通孔成形品の製造方法、および微細貫通孔成形品

【課題】簡易かつ短時間に、合成樹脂のプリフォームに多数の微細な貫通孔を容易かつ効率的に形成し、多数の微細貫通孔を有する平板部と、平板部外周に設けられた周縁フランジとを有する微細貫通孔成形品を製造することが可能な微細貫通孔成形装置を提供する。

【解決手段】微細貫通孔成形装置10は、受台11と、受台11上に保持され、耐熱性を有するバックシート12と、バックシート12上方に配置され、下方部に多数の突状部31を有する超音波成形型30とを備えている。バックシート12には、平板部21と、平板部21外周に設けられ、平板部21より厚肉となる周縁フランジ22とを有する合成樹脂製のプリフォーム20が支持される。超音波成形型30は、上下方向に移動可能となり、かつ上下方向に超音波振動してプリフォーム20の平板部21を振動加熱し、平板部21を溶融して多数の微細貫通孔41を形成する。

(もっと読む)

微細貫通孔成形装置、微細貫通孔成形品の製造方法、およびその方法により製造されたミスト形成用フィルター

【課題】簡易かつ短時間に、合成樹脂のシートに多数の微細な貫通孔を容易に形成することが可能な微細貫通孔成形装置を提供する。

【解決手段】微細貫通孔成形装置10は、受台11と、基材シート20を支持するバックシート12と、下方部に多数の突状部31を有する超音波成形型30とを備えている。超音波成形型30は、上下方向に移動可能となり、かつ突状部31が超音波振動する。受台11表面に、超音波成形型30の突状部31に対応する位置に多数の突起18が設けられている。突状部31と突起18との間で基材シート20およびバックシート12を挟持した状態で、突状部31を超音波振動させて基材シート20を振動加熱し、突状部31により基材シート20を貫通して、基材シート20に多数の微細貫通孔41を形成するようにした。

(もっと読む)

破壊装置及び破壊方法

【課題】不揮発性メモリチップ内のシリコンチップを破壊する際の作業負担を軽減する。

【解決手段】破壊装置1は、不揮発性メモリチップ2に対して超音波振動を伝達するホーン12と、超音波振動による不揮発性メモリチップ2内のモールド樹脂2B又はシリコンチップ2Aの破壊時に発生する弾性波を検出するAEセンサ14とを有する。破壊装置1は、弾性波の周波数応答から特定周波数帯の高調波成分の応答出力を取得する取得部21と、取得された応答出力が第1の閾値X1以下になったか否かを判定する第1の判定部22とを有する。破壊装置1は、応答出力が第1の閾値以下になった後、取得された応答出力が第2の閾値X2以上になったか否かを判定する第2の判定部23を有する。更に、破壊装置1は、取得された応答出力が第2の閾値以上になった場合に、超音波振動の出力を停止すべく、ホーン12を制御する制御部24を有する。

(もっと読む)

微細貫通孔成形装置、微細貫通孔成形品の製造方法、およびその方法により製造されたミスト形成用フィルター

【課題】簡易かつ短時間に、合成樹脂のシートに多数の微細な貫通孔を容易に形成することが可能な微細貫通孔成形装置を提供する。

【解決手段】受台と、受台上に保持され、耐熱性を有するとともに合成樹脂製の基材シートを支持するバックシートと、バックシート上方に配置され、下方部に多数の突状部を有する超音波成形型と、を備えた微細貫通孔成形装置であって、前記受台は、受台上面を所望の温度に加温して、前記バックシート上方に配置された基材シートを所望の温度に加熱できる温度制御装置を備え、前記超音波成形型は、上下方向に移動可能となり、かつ前記突状部が超音波振動し、前記受台を加温して、前記基材シートを、合成樹脂のガラス転移温度ないし軟化温度付近まで加熱するとともに、前記超音波成形型が下降して、前記突状部が前記基材シートに当接し、基材シートを振動加熱して基材シートを振動加熱し、前記突状部を基材シート下面まで貫入させ、基材シートに多数の微細貫通孔を形成する。

(もっと読む)

超音波振動切断工具及びその製造方法

【課題】環状のダイヤモンドブレードが変形しないように共振器に半田で固定できるようにする。

【解決手段】HRC45乃至60なるロックウェル硬さの鉄からなる共振器2が振動本体部3と振動本体部3の外周面から直径方向の外側に突出した振動変換部4と振動変換部4の外周面から直径方向の外側に突出したブレード固定部5とを有し、40乃至500μmの厚さtを有する環状のダイヤモンドブレード11が振動変換部4を取り囲むように共振器2に嵌め込まれ、ダイヤモンドブレード11が共振器2のブレード固定部5に低融点半田15で固定されたことにより、半田付けによる熱的な影響を受けても、鉄からなるブレード固定部5と環状のダイヤモンドブレード11とに伸縮差が生じることがなく、半田付け終了後において、環状のダイヤモンドブレード11が変形しないで共振器2に低融点半田15で固定されている。

(もっと読む)

積層体の分離法

【課題】積層体の接着部を剥離することが、剥離剤等で化学的に剥離することが困難な場合に、積層体の剥離・分離を可能とする。

【解決手段】接着部の接着強度が温度を上げて低下させることができる場合、超音波カッターの振動摩擦熱で、積層体の接着部の温度を上げて強度を低下させ、超音波カッターにて接着部を切断する方法で、積層体の種類、条件および接着剤の種類によって超音波カッターの種類、予備加熱条件を変えて対応ができる積層体の分離装置。

(もっと読む)

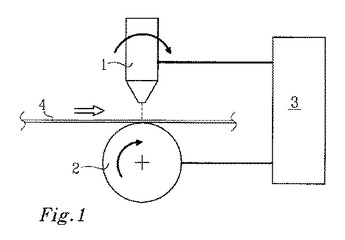

穿孔されたウェブ形状材料を作成するための方法及びシステム

本発明は、溶融された端部を有する孔をウェブ形状材料に形成するための方法であって、回転超音波ホーン(1)と回転アンビルローラ(2)との間のニップを通じてウェブ形状材料(4)を搬送するステップを備え、これによりウェブ(4)が回転速度を有するアンビルローラ(2)上に存在する間に、溶融領域を前記ウェブ形状材料に作成し、超音波ホーン(1)の回転速度を、アンビルローラ(2)の回転速度とは別の速度に制御し、これによりホーン(1)とアンビルローラ(2)との間に速度差を作成し、この速度差はウェブに作成された応力がウェブ形状材料(4)の溶融領域の中心を破断させるように働くように選択され、これにより溶融された端部を有する前記孔が作成される方法に関する。  (もっと読む)

(もっと読む)

微細貫通孔成形装置、微細貫通孔成形品の製造方法、および微細貫通孔成形品

【課題】合成樹脂のシートに多数の微細貫通孔を形成することが可能な微細貫通孔成形装置、微細貫通孔成形品の製造方法、およびこのような方法を用いて作成された微細貫通孔成形品を提供する。

【解決手段】微細貫通孔成形装置10は、受台11と、受台11上に保持され、耐熱性を有するとともに合成樹脂製の基材シート20を支持するバックシート12とを備えている。バックシート12上方に、下方部に多数の突状部31を有する超音波成形型30が配置されている。超音波成形型30は、上下方向に移動可能となり、かつ上下方向に超音波振動して基材シート20を振動加熱する。これにより基材シート20を溶融して基材シート20に多数の微細貫通孔41が形成された微細貫通孔成形品40が作成される。

(もっと読む)

超音波加工装置

【課題】簡易な構成で、装置全体の長さが短く、振動が少なくて、長期間の使用に際しても、装置の精度が維持されガタ等の発生がない超音波加工装置を提供する

【解決手段】ケース部2と、バックアップリング3、ピエゾ圧電素子層4及び先端部に適宜の加工具13が着脱自在に取り付けられるように構成されているホーン部5とがこの順に直列的に接合配置されている超音波振動発生部6とから構成され、且つ超音波振動発生部6は、少なくとも当該ホーン部5の先端部12に取り付けられている加工具13がケース部2の長手方向先端部7から突出する様に、当該ケース2に固定的に配置せしめられている超音波加工装置1であって、超音波振動発生部6は、自己が発生する超音波振動の半波長の節部25が形成される部位に於いてケース部2に接合固定されている超音波加工装置1。

(もっと読む)

切断装置および切断方法

【課題】硬く且つ脆い材料から形成された加工対象物に対して、優れた切断性能を安定して示し、かつ設計が容易な円盤状のブレードを用いた切断装置および切断方法を提供する。

【解決手段】 円盤状のブレード1として円盤状の基板の表面に砥粒を固定したものを用いる。円盤状のブレード1のフランジ2a、2bと接触する面に感圧接着剤19a、19bを塗り、そしてその上に剥離シート20a、20bを貼る。上記円盤状のブレード1に約30μmの厚さで塗布した感圧接着剤19a、19bは、フランジ2a、2bによる圧力が加わった時のみ接着性を示す。また、感圧接着剤19a、19bの塗布厚さは、5μm以上、100μm以下が好ましい。5μm未満では塗布ムラが生じる虞があり、100μm以上では円盤状のブレード1に回転軸方向の振動が発生する虞が生じる。

(もっと読む)

基板の改良されたへき開

基板のへき開の改善されたプロセス及びへき開を行うためのデバイスを開示する。へき開プロセスでは、一般的に、水素又はヘリウムのようなガス種のイオンを注入することにより、基板中に微小気泡の層が形成される。この微小気泡のサイズ及び空間的分布を、超音波エネルギーを利用することにより改善することができる。超音波を印加することにより、小さなサイズの微小気泡を互いに集塊させ、散在する領域を減らすことができる。超音波振動子を、音響的に基板と連結させ、この効果を促進する。ある実施形態では、超音波振動子は、プラテンと接続されて、イオン注入の間及び/又はイオン注入の直後に、超音波エネルギーがプラテンに印加される。他の実施形態では、アニールのような後に続くプロセスの間に、超音波エネルギーを基板に印加する。 (もっと読む)

筒部内周部切削加工用被加工物保持装置

【課題】被加工物が有する筒部の内周部に対する超音波切削加工時に、被加工物の筒部を確実に保持して、筒部の内倒れを防止し得る筒部内周部切削加工用保持装置を提供する。

【解決手段】装置本体14に、挟持部60を開口周縁部に有する保持孔51を設けて、吸気パイプ17の外フランジ部54が挟持部60に配置された状態で、かかる吸気パイプ17の端部部位を保持孔51内に挿入配置して、保持する一方、挟持部60と挟持治具16との間で、外フランジ部54を挟持して、超音波ホーン18の切削刃24を吸気パイプ17に押し込むことにより惹起される吸気パイプ17の端部部位の軸方向の動きを規制し得るように構成した。

(もっと読む)

ベルト先端部加工装置

【課題】ベルトの作業効率を大幅向上させることができるベルト先端部加工装置を提供する。

【解決手段】ベルトを少なくとも1ステップ以上ステップ移送させる移送部と、上記ベルトの先端部を所定形態で切断する切断部4、6と、切断部からステップ移送されたベルトの切断された先端部を融着させる融着部7とを含む。望ましくは、切断部4、6はベルトを多段階で切断することを特徴とする。このような切断部4、6は、ベルトの厚みの一部を切断する第1超音波切断機4と、第1超音波切断機4から移送部のステップ移送間隔だけ離隔して配置され、ベルトを完全に切断する第2超音波切断機6とを含む。

(もっと読む)

超音波振動切断工具

【課題】超音波振動が共振器から刃体に好適に伝達されるように、刃体が共振器に適切に取り付けられるようにする。

【解決手段】ダイヤモンドブレード8が振動変換部4に嵌め込まれる場合、半田12がダイヤモンドブレード8と共振器側取付部5との間に挟み込まれた後、ダイヤモンドブレード8と共振器側取付部5とが半田12を介在しつつ離れないように支持された状態において、ヒータで熱を半田12に付与し、半田12が付与された熱で溶融したら、当該半田12への熱の供給を止めることによって、半田12が冷却して固化する過程において、ダイヤモンドブレード8の金属層11と共振器側取付部5とが互いに半田12で固定されているので、超音波振動が共振器から刃体に好適に伝達され、刃体が共振器に損傷を受けることなく適切に取り付けられる。

(もっと読む)

自動車内装用パネル及び自動車内装用パネルの加工方法

【課題】エアバッグドアが円滑に展開し、エアバッグドアの飛散や耳残りを防止することのできる自動車内装用パネルを低コストで提供する。

【解決手段】自動車内装用パネル100の樹脂製基材110におけるエアバッグドアの回動端となる破断予定線L1とエアバッグドアの側端となる破断予定線L2とエアバッグドアのヒンジ端となる破断予定線L3とに沿って複数の凹部113を所定ピッチで設けた。このとき、凹部113は超音波ホーンによって加工し、第一の破断予定線における凹部が設けられた部分の残厚T1と、第二の破断予定線における凹部が設けられた部分の残厚T2と、第三の破断予定線における凹部が設けられた部分の残厚T3とが下記式1〜3を満たすようにした。

0.3 ≦ T1 < T3 ・・・(1)

0.3 ≦ T2 < T3 ・・・(2)

0.65 ≦ T3 ≦ 1.2 ・・・(3)

(もっと読む)

超音波カッター

【課題】超音波振動の節に起因する切れ味の低下を、刃の移動を伴わずに回避できる超音波カッターを提供する。

【解決手段】超音波カッターの刃11に複数のモードの超音波振動を励起する振動励起手段40、50、60、70と、この振動励起手段によって刃に励起される超音波振動のモードを所定時間ごとに切替える切替え手段81、82とを設け、振動励起手段は、切替え手段により超音波振動のモードが切替えられた後に、切替え前の超音波振動と振動の節の位置が異なる超音波振動を刃に励起する。この超音波カッターでは、刃に励起される超音波振動のモードの切替えにより、振動の節の位置が等価的に移動する。この超音波カッターを組込む自動切断装置は、切断過程で刃を機械的に動かす駆動機構やその制御機構が不要であり、装置を簡素化できる。超音波振動の節の移動が機械的に刃を動かすよりも素早いため、切れ味が良好である。

(もっと読む)

超音波デバイスを用いて材料を処理するための装置および方法

本発明は、受け部(5;5’)に隣接して配設された超音波ホーン(3)からなる超音波デバイス(2)を用いて、少なくとも一つの材料層を具備してなる材料(7,8)を処理するための装置(1)に関するものであって、これに関連して、間隙が超音波ホーン(3)と受け部(5;5’)との間に形成され、これに関連して、超音波デバイス(2)は、間隙(6)を経て材料(7,8)を供給するよう配置される。本発明に基づいて、この装置(1)は、材料(7,8)が間隙(6)を経て供給される前に、材料(7,8)を機械的に圧縮するための予備圧縮ユニット(9;9’)を含んでいる。また本発明は、上記種類の処理を行うための方法に関するものでもある。  (もっと読む)

(もっと読む)

1 - 20 / 28

[ Back to top ]