Fターム[3C081AA18]の内容

Fターム[3C081AA18]の下位に属するFターム

Fターム[3C081AA18]に分類される特許

1 - 20 / 429

シリコン−ガラス複合体の製造方法

異なる厚さの領域を有する少なくとも1つの活性部を備える構造を製造する方法

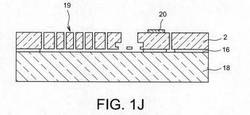

【課題】異なる厚さを有する少なくとも2つの領域を備える活性部を備え、これらの領域の少なくとも一つが単結晶半導体材料からなる構造を製造する、コストを減少させ欠点を有しない方法を提案すること。

【解決手段】第1の基板と異なる厚さの第1及び第2の懸架領域を備える活性部を備える構造を製造する方法であって、前記方法は、以下の、a)第1の基板の前面を加工して第1の基板よりも薄い第1の厚さの少なくとも1つの第1の懸架領域の水平方向の輪郭を画定し、b)懸架領域下部の第1の懸架領域のエッチング停止層を形成し、これが第1の懸架領域下部に配置された半導体材料を除去する段階に先立って行われ、c)第1の基板の前面上に犠牲層を形成し、d)第1の基板の背面から加工して犠牲層をリリースし、少なくとも1つの第2の懸架領域を形成し、第1の懸架領域の停止層に到達させ、e)第1及び第2の懸架領域をリリースする段階を備える。

(もっと読む)

アクチュエータの製造方法及びアクチュエータ

【課題】可動部上にミラー等の反射膜が形成されるアクチュエータを、反射膜の損傷を適切に抑制又は防止しながら製造する。

【解決手段】

反射膜(170)が形成される可動部(120)と、可動部を取り囲む支持部(110)と、可動部が揺動可能なように可動部と支持部とを接続するトーションバー(130)とを備えるアクチュエータの製造方法は、基板(201)上に可動部、支持部及びトーションバーを形成する第1工程(S106)と、可動部上に、反射膜を形成する第2工程(S105)と、可動部のうち反射膜が形成される側に、(i)反射膜の表面から突き出る高さを有し且つ(ii)他の構造物が反射膜に接触することを抑制する突起部(180)を形成する第3工程(S103)とを備える。

(もっと読む)

少なくとも1つの複数の厚さを有する活性部を備える構造を形成するための方法

【課題】少なくとも1つが単結晶半導体からなる数層によって形成される活性部を備える構造を形成する、SOI基板を用いるよりも低コストであり、より速い方法を提供すること。

【解決手段】第1の単結晶シリコン基板から少なくとも2つの層を備える活性部を備える構造を製造する方法であって、a)第1の基板に少なくとも1つの多孔質シリコン領域を形成する段階、b)第1の基板の表面全体及び多孔質シリコン領域の表面に単結晶シリコン層をエピタキシャル成長成膜させる段階、c)多孔質シリコン領域にエピタキシャル成長された単結晶層を加工して第1の懸架領域を形成する段階、d)多孔質シリコンを除去または酸化する段階、g)シリコンに対して選択的な犠牲層を成膜する段階、f)第1の基板を加工する段階、及びg)犠牲層を除去することによって懸架領域をリリースする段階を備える方法である。

(もっと読む)

微細金属構造体およびその製造方法

【課題】従来よりも微細なパターンを集積させた上、体積抵抗値を比較的低減させて微細金属構造体としての性能を向上させる微細金属構造体を提供する。

【解決手段】基材上に所定のパターンを有する金属膜が設けられた微細金属構造体であって、前記金属膜は、金属成分として平均一次粒子径1〜100nmの金属ナノ粒子を含むペーストから形成されるものであり、前記所定のパターンにおける金属膜の幅は10μm以下であり、前記金属膜の体積抵抗率が1.0×10−5Ω・cm以下である。

(もっと読む)

アクチュエータの製造方法及びアクチュエータ

【課題】可動部上にミラー等の反射膜が形成されるアクチュエータを、反射膜の損傷を適切に抑制又は防止しながら製造する。

【解決手段】

反射膜(170)が形成される可動部(120)と、可動部を取り囲む支持部(110)と、可動部が揺動可能なように可動部と支持部とを接続するトーションバー(130)とを備えるアクチュエータの製造方法は、基板(201)上に可動部、支持部及びトーションバーを形成する第1工程(S106)と、可動部上に、反射膜を形成する第2工程(S105)と、可動部のうち反射膜が形成される側に、(i)反射膜の表面から突き出る高さを有し且つ(ii)他の構造物が反射膜に接触することを抑制する突起部(180)を形成する第3工程(S103)とを備える。

(もっと読む)

アクチュエータの製造方法及びアクチュエータ

【課題】可動部上にミラー等の反射膜が形成されるアクチュエータを、反射膜の損傷を適切に抑制又は防止しながら製造する。

【解決手段】

反射膜(170)が形成される可動部(120)と、可動部を取り囲む支持部(110)と、可動部が揺動可能なように可動部と支持部とを接続するトーションバー(130)とを備えるアクチュエータの製造方法は、基板(201)上に可動部、支持部及びトーションバーを形成する第1工程(S106)と、可動部上に、反射膜を形成する第2工程(S105)と、可動部のうち反射膜が形成される側に、(i)反射膜の表面から突き出る高さを有し且つ(ii)他の構造物が反射膜に接触することを抑制する突起部(180)を形成する第3工程(S103)とを備える。

(もっと読む)

マイクロホン装置および電子機器

【課題】組み立て時の手間を軽減しながら、一方の音道の音波を他方に対して遅延させて音を検知可能な範囲(指向性の範囲)を広げることが可能なマイクロホン装置を提供する。

【解決手段】このMEMSマイク10(マイクロホン装置)は、音波により振動するダイアフラム141を含み、ダイアフラム141の振動に基づいて音波を電気信号に変換する振動部14と、内部に振動部14を収容するとともに、ダイアフラム141の下面に音波を導く第1音道171と、ダイアフラム141の上面に音波を導く第2音道172とを含むマイクロホン筐体17とを備え、第1音道171には、音波の進行方向に略直交する音道の断面を小さくして第2音道172に対して音波を遅延させる音波遅延部121aが形成されている。

(もっと読む)

針状体の製造方法および針状体の転写版

【課題】複数の針に貫通孔を備えた針状体を簡便に精度よく転写成型可能であり、なおかつ耐久性を有する転写版を用いた針状体の製造方法を提供する。

【解決手段】基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体を製造する方法であって、前記針を凹凸反転させた凹部を規定する輪郭部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版、および前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版を用い、前記針転写版に樹脂を充填させる樹脂充填工程と、前記針転写版の上部に残存している樹脂に対し前記基部転写版を押圧して前記針転写板に接触させる転写版押圧工程と、前記針転写版および前記基部転写版から前記樹脂を取り出す剥離工程とを有することを特徴とする針状体の製造方法。

(もっと読む)

光硬化性転写シートを用いた凹凸パターンの形成方法、及びその方法に用いる装置

【課題】ナノインプリントプロセス法において、中間スタンパを用いて光硬化性樹脂に微細な凹凸パターンを形成する方法であって、その中間スタンパと、微細な凹凸パターンが転写された光硬化性樹脂との離型性が向上された方法及びそれに用いる装置を提供する。

【解決手段】加圧により変形可能な光硬化性組成物からなる光硬化性転写層31を有する光硬化性転写シート30の転写層31に、表面に微細な凹凸パターンを有する金型34の当該凹凸パターンを転写し、転写層31に微細な反転凹凸パターンを形成する工程、及び前記反転凹凸パターンを基板40上に形成された光硬化性樹脂組成物からなる光硬化性樹脂層41に転写し、光硬化性樹脂層41に金型34と同一の凹凸パターンを形成する工程、を含む凹凸パターンの形成方法において、前記反転凹凸パターンが形成された転写層31cに対してUVオゾン処理を行うことを特徴とする凹凸パターンの形成方法。

(もっと読む)

ミラーデバイス、ミラーデバイスの製造方法、光スキャナーおよび画像形成装置

【課題】装置の小型化および低コスト化を図り、製造にかかる手間を低減しつつ、磁石の剥離を防止することができ、可動板を第1の軸および第1の軸に直交する第2の軸の周りに回動(搖動)させることのできるミラーデバイス、ミラーデバイスの製造方法、光スキャナーおよび画像形成装置を提供すること。

【解決手段】ミラーデバイス1は、枠状部材14と、1対の第2の軸部材15a、15bと、光反射性を有する光反射部12を備える可動板11と、1対の第1の軸部材13a、13bと、枠状部材14に設けられ、長手形状をなす磁石20と、可動板11との接触を防止する空間23を形成するように枠状部材14と磁石20との間に介在して枠状部材14と磁石20とを接合し、半田で構成された第1の半田層21aおよび第2の半田層21bと、第1の下地層22aおよび第2の下地層22bとを備えている。

(もっと読む)

型押し構造体の製造方法、薄膜トランジスター、薄膜キャパシター、アクチュエーター、圧電式インクジェットヘッド及び光学デバイス

【課題】従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能な機能性デバイスの製造方法を提供する。

【解決手段】熱処理することにより金属酸化物又は金属となる液体材料を準備する第1工程と、基材上に液体材料を塗布することにより金属酸化物又は金属の前駆体組成物からなる前駆体組成物層を形成する第2工程と、前駆体組成物層に対して凹凸型を用いて型押し加工を施すことにより前駆体組成物層に残膜を含む型押し構造を形成する第3工程と、型押し構造が形成された前駆体組成物層に対して大気圧プラズマ又は減圧プラズマによるアッシング処理を施すことにより残膜を処理する第4工程と、前駆体組成物層を熱処理することにより、前駆体組成物層から金属酸化物又は金属からなる型押し構造体を形成する第5工程とをこの順序で含む型押し構造体の製造方法。

(もっと読む)

流路デバイスの製造方法

【課題】結晶異方性エッチングにより安定的に流路を形成する流路デバイスの製造方法を提供すること。

【解決手段】本発明によると、第1の幅を有する第1領域と、第1の幅より広い第2の幅を有する第2領域と、一端が第1領域に接続し、他端が第2領域に接続する接続領域と、を含む流路を備えた流路デバイスの製造方法であって、一主面が{110}面であるシリコン基板を準備し、シリコン基板の一主面上に{110}面と{111}面の交線に沿った第1の端部と、交線に直交し<111>方向に延びる第2の端部と、を含むマスクパターンを形成し、マスクパターンを介して結晶異方性エッチングを行うことにより、シリコン基板の一主面に前記流路を形成すること、を含み、第2領域の両側にそれぞれ配置された第2の端部は、互いに第1領域との距離が異なるように形成されることを特徴とする流路デバイスの製造方法が提供される。

(もっと読む)

針状体の製造方法および針状体

【課題】皮膚への穿刺時および複製版への転写時等に先端部の破損が生じにくい針状体を簡単な方法で製造することを可能とする針状体の製造方法を提供する。

【解決手段】基板11上に、底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスク12を形成する工程と、前記エッチングマスク12を用いてエッチング処理を施すことにより基板に針状の構造体13を形成する工程と、前記構造体13に上部斜面14を形成する工程とを含むことを特徴とする針状体15の製造方法。

(もっと読む)

基板表面保護膜用組成物及び基板の製造方法

【課題】耐クラック性に優れ、しかもMEMS等の深堀された微細凹凸に対する樹脂の埋め込み性能が良好であり、保護膜の粘着性を抑えた基板表面保護膜用組成物及びそれを用いた基板の製造方法を提供する。

【解決手段】環球法で測定した軟化点が140℃以上であるフェノール樹脂と、Tgが70℃以下である熱可塑性樹脂と、有機溶媒とを含有し、フェノール樹脂と熱可塑性樹脂との含有質量比が100:40〜100:300であって、25℃における粘度が4〜10000mPa・sである基板表面保護膜用組成物、及び、それを用いて微細加工された凹凸を有する基板表面を被覆保護し、次に、その裏面を加工する工程を含む基板の製造方法。

(もっと読む)

マイクロミラー素子およびマイクロミラーアレイ

【課題】2軸動作が可能なミラー素子をより小さな領域により多く配列できるようにする。

【解決手段】基板101の上に離間して配置されたミラー102と、ミラー102の一端を1つの連結部103を介して連結して基板101の上で支持する第1支持部104と、ミラー102を挟んで第1支持部104に対向する第2支持部105と、第2支持部105に一端が支持されて他端がミラー102の他端に各々1つの連結部106a,106bを介して連結する2つの第1可動梁107および第2可動梁108と、第1可動梁107のミラー102側の他端を基板101より離れる方向および基板101に近づく方向の選択された第1方向に変位させるための第1駆動電極109と、第2可動梁108のミラー102側の他端を上記第1方向に変位させるための第2駆動電極110とを備える。

(もっと読む)

アクチュエーター、光スキャナーおよび画像形成装置

【課題】製造における可動部の形状ばらつきを従来よりも小さくして、可動部の回動時の慣性モーメントを低減することができるアクチュエーター、光スキャナーおよび画像形成装置を提供すること。

【解決手段】光スキャナー1は、光反射性を有する光反射部211と、光反射部211を備え、かつ所定の回動中心軸まわりに回動可能な板状の可動部21と、可動部21に連結し、かつ前記可動部21の回動に伴って捩り変形する連結部23、24と、連結部23、24を支持する支持部22と、を有し、可動部21は、可動部21の板厚方向からの平面視にて四角形の四隅の部分をそれぞれ矩形に欠いた形状(十字状)をなす。

(もっと読む)

ミラーアレイ、ミラー素子およびミラーアレイのアライメント方法

【課題】より容易にアライメントを行うことができるミラーアレイ、ミラー素子およびアライメント方法を提供する。

【解決手段】基板51上には、ミラー52’の下面を押圧する突起51bが設けられている。この突起51bによりミラー52’が予め所定の角度に傾向しているので、そのミラー52’を所定の角度に傾向させるための駆動電圧を供給しなくてもMEMSミラーアレイのアライメントを行うことができる。この結果、簡易な装置構成でアライメントを容易に行うことができる。

(もっと読む)

梁構造デバイス、および、その製造方法

【課題】可撓梁の厚みのばらつきを小さくすることができる梁構造デバイスと、その製造方法とを実現する。

【解決手段】第一面と第二面とを有する可撓梁形成基板21を用意し、可撓梁形成基板21の第一面側を厚み方向に削り、可撓梁の固定部3Cと空洞部21Aとを可撓梁形成基板21に形成する第一工程と、支持基板2を用意し、可撓梁形成基板21の第一面が支持基板2に対向するように、可撓梁形成基板21と支持基板2とを接合して、固定部3Cを支持基板2に固定する第二工程と、可撓梁形成基板21の第二面を研削して可撓梁形成基板21を薄化させる第三工程と、可撓梁形成基板21の第二面側を厚み方向に削り、可撓梁を形成する第四工程と、を有し、第三工程において、可撓梁が形成される位置とは異なる位置であって、可撓梁形成基板21と支持基板2との間に、支持柱7が配置されている。

(もっと読む)

光スキャナの製造方法

【課題】 複雑で高価な工法を用いることなく、光スキャナ素子構造の破損を防止しながら光スキャナ素子を個片として加工できる光スキャナの製造方法を提供する。

【解決手段】 光スキャナ素子1を形成する加工ウエハ11の表面を加工する際に、光スキャナ素子1をチップとして個片化するためのダイシングストリート12を形成する工程と、加工ウエハ11が光スキャナ素子1の可動部に対応したキャビティ13を有する支持基板14を加工ウエハ11の一方の表面に仮接合する工程と、加工ウエハ11の仮接合面と反対側の面を粘着フィルム16に貼り付け、仮接合に用いた部材15の接合力を消失させて加工ウエハから支持基板14を剥離する工程と、粘着フィルム16をエキスパンドさせた後、光スキャナ素子1をピックアップしてパッケージングする工程とを備える。

(もっと読む)

1 - 20 / 429

[ Back to top ]