Fターム[3C081DA44]の内容

Fターム[3C081DA44]に分類される特許

1 - 20 / 25

異なる厚さの領域を有する少なくとも1つの活性部を備える構造を製造する方法

【課題】異なる厚さを有する少なくとも2つの領域を備える活性部を備え、これらの領域の少なくとも一つが単結晶半導体材料からなる構造を製造する、コストを減少させ欠点を有しない方法を提案すること。

【解決手段】第1の基板と異なる厚さの第1及び第2の懸架領域を備える活性部を備える構造を製造する方法であって、前記方法は、以下の、a)第1の基板の前面を加工して第1の基板よりも薄い第1の厚さの少なくとも1つの第1の懸架領域の水平方向の輪郭を画定し、b)懸架領域下部の第1の懸架領域のエッチング停止層を形成し、これが第1の懸架領域下部に配置された半導体材料を除去する段階に先立って行われ、c)第1の基板の前面上に犠牲層を形成し、d)第1の基板の背面から加工して犠牲層をリリースし、少なくとも1つの第2の懸架領域を形成し、第1の懸架領域の停止層に到達させ、e)第1及び第2の懸架領域をリリースする段階を備える。

(もっと読む)

パターン形成方法、パターン形成体

【課題】複数の段差を備えた微細な3次元構造パターンの形成に好適なパターン形成方法及びパターン形成体を提供する。

【解決手段】パターン形成方法は、基板上に第1層目のハードマスク層12、エッチストッパ層13、第2層目のハードマスク層22を形成し、該ハードマスク層及びエッチストッパ層をパターニングし、該ハードマスク層をエッチングマスクとして基板11に異方性エッチングを行う。複数の段差を備えた微細な3次元構造パターン形成方法及びパターン形成体。

(もっと読む)

流路デバイスの製造方法

【課題】 特に、安定して高精細の流路部を形成することが可能な流路デバイスの製造方法を提供することを目的としている。

【解決手段】 本発明の流路デバイスの製造方法は、第1基材1の基材表面に流路の形状パターンからなるマスク層3を形成する工程、前記基材表面から前記マスク層の表面にかけて第2基材2を接合する工程、前記第1基材あるいは前記第2基材の少なくとも一方に前記マスク層3にまで貫通する貫通孔4を形成する工程、前記貫通孔4から前記マスク層3を除去して前記流路を形成する工程、

を有することを特徴とする。

(もっと読む)

シリコン基板の加工方法

【課題】第1の貫通口と連通する複数の第2の貫通口が形状精度よく形成された構造体を歩留まりよく得ることが可能なシリコン基板の加工方法を提供する。

【解決手段】第1のシリコン基板102と、第2のシリコン基板101と、第1のシリコン基板102と、第2のシリコン基板101との間に設けられ、複数の凹部109が設けられた中間層103と、の組を用意し、第1のシリコン基板102の中間層103との接合面の裏の面側から、第1のマスクを使用して第1のシリコン基板102をエッチングして第1の貫通口107を形成し、中間層103の複数の凹部109に対応する部分を露出させ、凹部109の底部部分を除去して中間層に複数の開口を形成し、開口が形成された中間層をマスクとして第2のシリコン基板101に第2のエッチングを行うことにより第2の貫通口108を形成する。

(もっと読む)

圧電MEMS素子及びその製造方法

【課題】圧電膜の膜応力によるメンブレンの不均一な撓みが原因の圧電素子特性のばらつきを抑制し、圧電素子の感度や信頼性を向上させることが可能な圧電MEMS素子及びその製造方法を提供する。

【解決手段】圧電MEMS素子であって、基板の表面側に形成され、不純物がドープされており下部電極として機能する支持体111と、基板の裏面側に形成され支持体の下部に位置する裏面空洞121と、が設けられた基板101と、支持体111上に形成された圧電膜112と、圧電膜上に形成された上部電極113とを備える。支持体111は、少なくとも、第1の厚さを有する第1の支持体部分Mと、第1の厚さよりも厚い第2の厚さを有する第2の支持体部分Bとを含む。

(もっと読む)

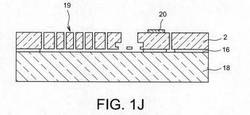

均一な膜を備えたMEMSデバイス及びその製造方法

【課題】均一な膜を備えたMEMSデバイスを提供する。

【解決手段】膜によって覆われる凹部を有するMEMSベースデバイスに関する。凹部の上の膜は、高均一性のエピタキシャル層である層のスタックによって形成されているため、非常に均一である。ハンドル層等のスタックの不要な層は、所望の厚さの膜を達成するために、デバイスの完成前に除去される。

(もっと読む)

機能素子の寸法の測定方法、機能素子付き基板の製造方法、機能素子付き基板および電子装置

【課題】機能素子の寸法を精度よく求めることができ、精度よく機能素子の周波数特性を推定することのできる機能素子の寸法の測定方法を提供すること。

【解決手段】 機能素子の寸法の測定方法は、基板2と、基板2上に設けられた固定電極31および可動電極32を有する機能素子3とを有する機能素子付き基板1に対し、機能素子3の寸法を測定する方法であって、固定電極31の形成と同時に、固定電極31と同様の方法で第1の検査用膜41を形成する工程と、可動電極32の形成と同時に、可動電極32の形成と同様の方法で第2の検査用膜42を形成する工程と、第1の検査用膜41と第2の検査用膜42とからなる検査体4の所定の部位の寸法を測定する工程と、測定の結果から、機能素子3の所定の部位の寸法を求める工程とを有することを特徴とする。

(もっと読む)

電子装置、電子装置の製造方法および機能素子の寸法の測定方法

【課題】備える機能素子を直接測定することなく、機能素子の寸法を精度よく測定することにより、機能素子の状態が把握されることができる電子装置を提供すること。

【解決手段】電子装置1は、基板2と、基板2上に配置され、固定電極31および固定電極31と空隙を隔てて対向配置された可動板322を備える可動電極32を有する機能素子3と、基板2上に設けられ、機能素子3が配置された空洞部6を画成する素子周囲構造体5と、基板2上の空洞部6の外部に設けられ、固定電極31に対応する第1の検査用膜41と、可動電極32に対応する第2の検査用膜42とを有する検査体4とを有し、検査体4は、所定の部位の寸法が測定されることにより、機能素子3の所定の部位の寸法を求めるために用いられることを特徴とする。

(もっと読む)

少なくとも1つのアクティブ素子を含む電気機械デバイスを製造する方法

【課題】単結晶シリコンでできたMEMS/NEMSをSOI技術を利用して形成する方法を提供する。

【解決手段】第1の基板の単結晶層上に第1の単結晶ストップ層を形成するステップ、ストップ層の材料とは異なる少なくとも1種の材料から、第1のストップ層上に、単結晶機械層3をエピタキシャル成長させるステップ、機械層3と比較して選択的にエッチングするのに適した材料から、機械層3上に、犠牲層4を形成するステップ、犠牲層4上に接着層50を形成するステップ、前記接着層50上に第2の基板6を接着するステップ、犠牲層4の反対側の機械層3の表面31を露出させるために、第1の基板およびストップ層を除去するステップであって、機械層3の少なくとも一部分によってアクティブ素子が形成される。

(もっと読む)

シリコン基板のエッチング方法

【課題】突起の先端径について高い寸法精度を得たり、各突起を均一に形成することができるシリコン基板のエッチング方法を提供する。

【解決手段】シリコン基板Kの表面に形成されたレジスト膜60に、先端部54を形成するための穴を備えたマスクパターンを形成する第1工程と、シリコン基板Kの表面を異方性エッチングして溝61を形成する第2工程と、シリコン基板Kの表面に形成されたレジスト膜62に、基部53を形成するための穴を備えたマスクパターンを形成する第3工程と、溝61内に埋め込まれた当該溝底部のレジスト62が露出するまでシリコン基板Kの表面を等方性エッチングする第4工程と、シリコン基板Kの表面を異方性エッチングし、基部53を形成する第5工程と、シリコン基板Kのレジスト膜62を除去する第6工程とを順次実施することにより、基部53と先端部54とを備えた複数の突起52をシリコン基板Kに形成する。

(もっと読む)

半導体センサ装置及びその製造方法

【課題】アルカリ溶液を用いたエッチングを行なうことなくダイヤフラム構造を形成でき、微細化を実現できる半導体センサ装置及びその製造方法を提供する。

【解決手段】シリコン基板1上にLOCOS酸化膜3が形成され、さらにその上にゲート−メタル層間膜5が形成されている。ゲート−メタル層間膜5の上面からシリコン基板1に到達して、LOCOS酸化膜3と比べてエッチング選択比の大きい材料からなる枠状部材9が形成されている。枠状部材9の内側に位置するゲート−メタル層間膜5及びその上の絶縁膜17,23に枠状部材9よりも小さい平面寸法で開口部25が形成されている。枠状部材9の内側に位置するLOCOS酸化膜3が除去されて空洞9が形成されている。空洞9は開口部25と連通している。枠状部材9の内側に位置するゲート−メタル層間膜5の下面に検出部11が設けられている。検出部11の一部分は開口部25に露出している。

(もっと読む)

部分的な単結晶アンカーを含むMEMS/NEMS構造体及びその製造方法

【課題】部分的な単結晶アンカーを含むMEMS/NEMS構造体を製造する。

【解決手段】本発明は、基板の一表面に保護層を形成する段階であって、前記保護層が、前記基板の材料と異なる単結晶材料で作られる段階と、少なくとも1つのキャビティを形成するために前記保護層及び前記基板をエッチングする段階であって、前記エッチングが、前記キャビティの端部における前記保護層の材料で作られる突出部を残すように行われる段階と、絶縁アンカー部分を得るために電気絶縁材料で前記キャビティを満たす段階と、フレキシブルな機械的要素の製造のために設計される層を得るために前記保護層及び前記電気絶縁材料からの半導体材料のエピタキシャル成長段階と、前記突出部の少なくとも1つの部分を残すことを可能にしながら前記フレキシブルな機械的要素を開放する段階と、を含む。

(もっと読む)

マイクロメカニカル構造体とその製造方法

【課題】固定部から伸びる可動梁で反射面を支持するマイクロメカニカル構造体において固定部を高くして反射面の揺動可能角度度を拡大する。

【解決手段】犠牲エッチング層を除去して形成したマイクロメカニカル構造体であり、基板42と、基板から垂直方向に立ち上がっている固定部113と、固定部に連なっているとともに基板から間隙Hを隔てた高さを基板に平行に伸びている可動梁112a,112bと、可動梁の先端に連なっているとともに基板となす角度が変化する揺動板111と、揺動板の表面に形成されている反射面161を備えている。可動梁112a,112bが伸びている方向に測定した固定部131の幅Lが、基板10に垂直方向に測定した可動梁112a,112bの厚みTよりも大きいことを特徴とする。

(もっと読む)

単結晶シリコンで作製されるMEMS又はNEMS構造の機械部品の製造方法

【課題】 本発明は、単結晶シリコン基板から作られるMEMS又はNEMS構造の機械部品の製造方法に関する。

【解決手段】 当該方法は:前記機械部品を画定するために前記基板の一面に固定領域を形成する工程;シリコン以外の材料で作られ、かつ前記の基板の一面からのエピタキシャル成長によって得られる下部保護層を前記の基板の一面上に形成する工程;前記下部保護層からのエピタキシャル成長によって得られるシリコン層を前記下部保護層上に形成する工程;前記シリコン層上に上部保護層を形成する工程;前記機械部品を画定するパターンに従って、前記上部保護層、前記シリコン層、及び前記下部保護層をエッチングし、前記基板に到達して、該基板へのアクセス路が供されるまで前記エッチングを行う工程;前記のエピタキシャル成長したシリコン層内に前記機械部品のパターンをエッチングすることによって形成される壁上に保護層を形成する工程;並びに、前記基板へのアクセス路から前記基板まで該基板を等方性エッチングすることによって、前記機械部品を分離する工程であって、前記等方性エッチングは、前記下部層、前記上部層、及び前記壁の保護層を侵襲しない、工程;を有する。

(もっと読む)

振動トランスデューサ

【課題】振動トランスデューサのスティクションを防止する。

【解決手段】堆積膜からなり、導電性を有し、中央部と前記中央部から外側に放射状に延びる複数の腕部とを備えるダイヤフラムと、堆積膜からなり導電性を有するプレートと、絶縁膜からなり、前記ダイヤフラムの複数の前記腕部のそれぞれに接合され、前記プレートとの間に空隙を挟んで前記ダイヤフラムを支持するダイヤフラム支持部と、を備え、前記ダイヤフラムの前記腕部は、前記ダイヤフラムの前記中央部の近傍において、前記ダイヤフラムの前記中央部に接近するほど前記ダイヤフラムの周方向に長くなり、前記ダイヤフラムが前記プレートに対して振動することにより前記ダイヤフラムと前記プレートとで形成される静電容量が変化する、振動トランスデューサ。

(もっと読む)

薄膜式半導体センサの製造方法及び薄膜式半導体センサ

【課題】メンブレンの機械強度がより向上した薄膜式半導体センサを製造することのできる薄膜式半導体センサの製造方法及び薄膜式半導体センサを提供する。

【解決手段】準備工程にて準備された半導体基板10の上表面12に熱酸化膜30を形成するストッパ膜形成工程、エッチングマスク形成工程にて形成されたエッチングマスク20を用いて半導体基板10を下表面11側からエッチングし凹部30bを形成する第1エッチング工程、及び、半導体基板10と熱酸化膜30とのエッチングレート比が「2:1」に設定されたエッチング液及びエッチングマスク20を用いて半導体基板10及び熱酸化膜30をエッチングすることで、熱酸化膜30における凹部30b側の平坦面30cの端部Tを、半導体基板10の下表面11側に向けて一定の勾配で傾斜した側面断面視テーパ状に形成し、この熱酸化膜30をメンブレン30aとする第2エッチング工程を備える。

(もっと読む)

MEMS素子およびその製造方法

【課題】1つの設計によるMEMS素子で、特性値を可変可能で、可変後の特性値を維持

可能なMEMS素子およびその製造方法を提供すること。

【解決手段】フローティングゲート2の他に、可動電極でもある可動部13を駆動する駆

動電極16を備えているので、フローティングゲート2に電荷を注入し可動部13との間

に静電気力を生じさせた状態で可動部13を可動できる。したがって、MEMS素子10

は力が加わった状態で可動状態に応じた特性値を有する。フローティングゲート2に注入

する電荷量は調整できるので、注入した電荷量に応じて可動部13に加わる力も可変でき

、MEMS素子10の特性値も可変できる。フローティングゲート2に注入した電荷量が

変化しない限り、MEMS素子10の特性値を維持できる。

(もっと読む)

メンブレン構造体の製造方法

【課題】メンブレンの破損を抑制することが可能なメンブレン構造体の製造方法を提供することを目的とする。

【解決手段】半導体基板内に配置され、自立薄膜を有するメンブレン構造体の製造方法において、前記半導体基板の加工に付される面に所定のパターンを有するマスクを形成する工程と、前記半導体基板の加工に付される面の逆側の面に保護層を配設する工程と、前記半導体基板を前記保護層と一体の状態で、前記マスクを加工用マスク材として用いて前記半導体基板の厚み方向にエッチングして所定の厚さの自立薄膜を形成する工程と、前記自立薄膜形成後に前記保護層を除去する工程とを含むことを特徴とする。

(もっと読む)

傾斜形状の加工方法

【課題】基体の表面に凹部又は孔部を形成するに際して、その内側面を傾斜させることができ、しかもコストや生産性を良好にした、傾斜形状の加工方法を提供する。

【解決手段】基体10上に第1マスク11を形成する工程と、第1マスク11を用いてエッチングし、開口部を形成する工程と、ポリマー膜を形成する堆積工程と、ポリマー膜を全面エッチバックし、第1マスク11の内側面及び開口部の内側面に第2マスク16(14)を形成するエッチバック工程と、第1マスク11及び第2マスク16を用いて開口部内をエッチングする開口部内エッチング工程と、を備える。堆積工程とエッチバック工程とを繰り返すことにより、第2マスク16(18)の厚さを所望の厚さに調整し、この第2マスクの厚さの調整と、開口部内エッチング工程とを繰り返すことにより、開口部(凹部19)の内側面を実質的に傾斜させる、傾斜形状の加工方法。

(もっと読む)

可動素子およびその製造方法

【課題】基板の反りの発生が防止された可動素子を提供する。

【解決手段】チルトミラー素子100はミラー基板110とMCM基板130とから構成されている。ミラー基板110とMCM基板130はパッド150によって接合されている。ミラー基板110は、ミラー支持外枠111と、ミラー支持外枠111の内側に位置しているミラー支持内枠113と、ミラー支持外枠111とミラー支持内枠113を接続している二本のねじりばね112と、ミラー支持内枠113の内側に位置しているミラープレート115と、ミラー支持内枠113とミラープレート115を接続している二本のねじりばねとから構成されている。ミラー支持外枠111は二つのシリコン層121,122と酸化シリコン膜123とから構成されている。酸化シリコン膜123は、ミラープレート115に面したミラー支持外枠111の端面の近傍のみに形成されている。

(もっと読む)

1 - 20 / 25

[ Back to top ]